Industriell eingesetzte Online-Schichtdickenmessung OC³

Industriell eingesetzte Online-Schichtdickenmessung OC³

Industriell eingesetzte Online-Schichtdickenmessung OC³

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Dr. Jochen Zierhut: Zierhut Messtechnik GmbH<br />

Alexander Gindorf, Andreas Kähny, Dr. Achim Meier: MTU Aero Engines München<br />

Prof. Dr. Jochen Schein: UniBw- München<br />

Qualitätssicherung durch <strong>Online</strong>-<strong>Schichtdickenmessung</strong> OC³<br />

(OC³ = Optical Coating Characteristics Control)<br />

1 Einleitung<br />

2 Messobjekt<br />

Die thermische Beschichtung ermöglicht das Aufbringen<br />

einer funktionalen, keramischen und/oder metallischen<br />

Schicht auf einem Grundwerkstoff. Die Eigenschaften der<br />

erzeugten Schicht bestimmen dabei die Qualität des Endprodukts<br />

und müssen daher laufend kontrolliert werden [Fau].<br />

Als eine gute Kontroll-Kenngröße hat sich die Vermessung<br />

des Schichtauftrags herausgestellt [Sch]. Aufgrund der ungünstigen<br />

Bedingungen während der Beschichtung (Störungen<br />

durch den Brenner, Staub, Wärmeeinflüsse) wird derzeit<br />

auf die konventionelle, manuelle Messmethode - nach der<br />

Beschichtung messen - zurückgegriffen. Wenn die Geometrien<br />

jedoch ein direktes Messen am Bauteil nicht zulassen,<br />

werden meist kleine Probeplättchen in einer Hilfsapparatur in<br />

unmittelbarer Nähe des Bauteils montiert, um möglichst wie<br />

das Bauteil beschichtet zu werden. Nach der Beschichtung<br />

können diese dann anstelle des Bauteils vermessen werden.<br />

Die Nachteile der Messmethoden liegen auf der Hand:<br />

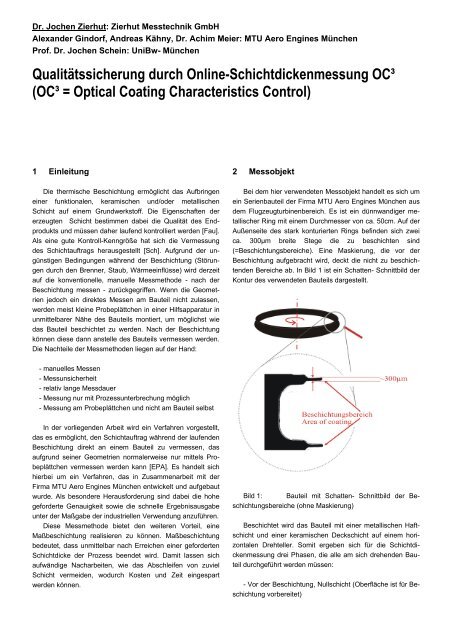

Bei dem hier verwendeten Messobjekt handelt es sich um<br />

ein Serienbauteil der Firma MTU Aero Engines München aus<br />

dem Flugzeugturbinenbereich. Es ist ein dünnwandiger metallischer<br />

Ring mit einem Durchmesser von ca. 50cm. Auf der<br />

Außenseite des stark konturierten Rings befinden sich zwei<br />

ca. 300µm breite Stege die zu beschichten sind<br />

(=Beschichtungsbereiche). Eine Maskierung, die vor der<br />

Beschichtung aufgebracht wird, deckt die nicht zu beschichtenden<br />

Bereiche ab. In Bild 1 ist ein Schatten- Schnittbild der<br />

Kontur des verwendeten Bauteils dargestellt.<br />

- manuelles Messen<br />

- Messunsicherheit<br />

- relativ lange Messdauer<br />

- Messung nur mit Prozessunterbrechung möglich<br />

- Messung am Probeplättchen und nicht am Bauteil selbst<br />

In der vorliegenden Arbeit wird ein Verfahren vorgestellt,<br />

das es ermöglicht, den Schichtauftrag während der laufenden<br />

Beschichtung direkt an einem Bauteil zu vermessen, das<br />

aufgrund seiner Geometrien normalerweise nur mittels Probeplättchen<br />

vermessen werden kann [EPA]. Es handelt sich<br />

hierbei um ein Verfahren, das in Zusammenarbeit mit der<br />

Firma MTU Aero Engines München entwickelt und aufgebaut<br />

wurde. Als besondere Herausforderung sind dabei die hohe<br />

geforderte Genauigkeit sowie die schnelle Ergebnisausgabe<br />

unter der Maßgabe der industriellen Verwendung anzuführen.<br />

Diese Messmethode bietet den weiteren Vorteil, eine<br />

Maßbeschichtung realisieren zu können. Maßbeschichtung<br />

bedeutet, dass unmittelbar nach Erreichen einer geforderten<br />

Schichtdicke der Prozess beendet wird. Damit lassen sich<br />

aufwändige Nacharbeiten, wie das Abschleifen von zuviel<br />

Schicht vermeiden, wodurch Kosten und Zeit eingespart<br />

werden können.<br />

Bild 1: Bauteil mit Schatten- Schnittbild der Beschichtungsbereiche<br />

(ohne Maskierung)<br />

Beschichtet wird das Bauteil mit einer metallischen Haftschicht<br />

und einer keramischen Deckschicht auf einem horizontalen<br />

Drehteller. Somit ergeben sich für die <strong>Schichtdickenmessung</strong><br />

drei Phasen, die alle am sich drehenden Bauteil<br />

durchgeführt werden müssen:<br />

- Vor der Beschichtung, Nullschicht (Oberfläche ist für Beschichtung<br />

vorbereitet)

- Haftschicht<br />

- Deckschicht<br />

3 Messprinzip und Bildauswertung<br />

Die Vorgabe für das zu entwickelnde Messsystem lautet:<br />

Soll nicht nur eine Höhe sondern ein ganzes Höhenprofil<br />

vermessen werden (Übergang 1D → 2D) muss anstelle des<br />

Laserpunkts eine Laserlinie und anstelle des Zeilensensors<br />

ein 2-dimensionales CCD- Array verwendet werden. In Bild 3<br />

ist ein typisches 2D Triangulationsbild für das Bauteil dargestellt.<br />

Man erkennt die an der Bauteilkontur reflektierte Laserlinie<br />

(vgl. Schattenbild aus Bild 1)<br />

- Messbereich für den Gesamt-Schichtauftrag: ≤ 500µm<br />

- Drehzahl Drehteller: ≤ 100 U/min<br />

- Messtauglich für alle drei Beschichtungsbereiche<br />

- Messgenauigkeit: ± 20µm<br />

- <strong>Online</strong>-Messung<br />

Von den bekannten hochauflösenden, optischen Messverfahren<br />

[Hen] wie z.B. Schattenbild, Streifenlichtprojektion,<br />

Laufzeitmessung oder Linien- Lasertriangulation wurde das<br />

letzte Verfahren gewählt. Es erfüllt am besten die oben genannten<br />

Forderungen. Das Prinzip ermöglicht unter Verwendung<br />

einer geeigneten Kameratechnik eine sehr schnelle<br />

Erfassung des gesamten Höhenprofils und bietet die Möglichkeit<br />

einer Echtzeit- Triggerung, die wegen der Rotation<br />

des Bauteils notwendig ist. Gleichzeitig lässt sich der Aufbau<br />

so gestalten, dass die gesamte Sensorik in einem robusten<br />

staubgeschützten Industriegehäuse untergebracht werden<br />

kann. In Bild 2 ist das Prinzip der Lasertriangulation dargestellt.<br />

Bild 3: typisches Triangulationsbild des verwendeten<br />

Bauteils (ohne Schicht)<br />

Bild 2: Prinzip der Lasertriangulation mit Δh: Objekthöhe,<br />

c: Triangulationsfaktor<br />

Der senkrecht auf der Oberfläche des Messobjekts diffus<br />

reflektierte Laserstrahl wird vom Zeilen- CCD- Sensor der<br />

Kamera aufgenommen. Verändert sich die Höhe der Oberfläche<br />

(Δh) führt dies zu einer Positionsänderung des reflektierten<br />

Laserstrahls (Δh·c) auf dem Sensor. Damit lässt sich die<br />

Höhedifferenz berechnen.<br />

Aus dem Triangulationsbild wählt die neu entwickelte<br />

Software den zu vermessenden Bereich aus (hier die zwei<br />

markierten Bereiche). Ein Schichtauftrag zeigt sich im Bild<br />

durch die Positionsänderung der markierten Bereiche nach<br />

rechts. Da nur der Schichtauftrag an der Spitze der Kontur<br />

gemessen werden soll, muss die Bilderkennung einige störende<br />

Einflüsse erkennen und automatisch beheben. Dazu<br />

zählen unter anderem ein Taumeln des sich drehenden Rings<br />

(Höhenschlag/ Seitenschlag) ein sich veränderndes Reflexionsverhalten<br />

der Oberfläche durch die Übergänge Nullschicht<br />

→ Haftschicht → Deckschicht (Intensitätsänderung) und die<br />

Störung durch den Beschichtungsprozesses selbst (Ver-

schmutzung, intensive Strahlung durch das Plasma bzw. den<br />

Gasstrahl). Als weitere Herausforderung ist die Formänderung<br />

des Beschichtungsbereichs aufgrund des Schichtauftrags<br />

anzuführen. In der Abbildung 4 ist ein typisches Bild für<br />

eine derartige Änderung dargestellt. Die ursprünglich deutlich<br />

zu erkennende „gerade“ Reflexion (oberes Bild) wird zu einer<br />

„sichelförmigen“ Reflexion (unteres Bild).<br />

4 Ergebnisdarstellung und Diskussion<br />

Die im Folgenden dargestellten Ergebnisse wurden an<br />

serienähnlichen Bauteilen ermittelt. Hierzu wurde das Messsystem<br />

in der Beschichtungskabine so montiert, dass der<br />

normale Beschichtungsbetrieb nahezu nicht gestört wurde.<br />

Die Messergebnisse des Schichtauftrags und der Bauteiltemperatur<br />

einer typischen Deckschicht-Beschichtung sind in Bild<br />

5 dargestellt.<br />

Bild 4: Formänderung des reflektierten Laserstrahls<br />

durch den Schichtauftrag (Bild oben: gerade Reflexion,<br />

Bild unten: sichelförmige Reflexion)<br />

Eine weitere Störgröße ist die Wärmeausdehnung des<br />

Bauteils. Trotz intensiver Kühlung lässt es sich nicht vermeiden,<br />

dass sich das Bauteil während dem Beschichtungsvorgang<br />

um bis zu 150°C erwärmt. Umgerechnet auf den Radius<br />

ergibt sich bei dem hier verwendeten Grundwerkstoff eine<br />

Materialausdehnung die einem Schichtauftrag von ca. 400µm<br />

entspräche [Bei]. Da eine der Vorgaben die <strong>Online</strong>-Messung<br />

ist, kann man nicht auf ein Abkühlen des Bauteils warten, die<br />

Wärmeausdehnung des Bauteils muss erfasst und berücksichtigt<br />

werden.<br />

Grundsätzlich gilt, dass die Wärmeausdehnung eines Materials<br />

direkt proportional zu dessen Temperatur ist. Meist<br />

werden Temperaturen an bewegten Teilen von außen, pyrometrisch<br />

gemessen (=Oberflächentemperatur). Im vorliegenden<br />

Fall entfällt aber diese Möglichkeit, da die Außenseite<br />

(=Beschichtungsseite) die für die Wärmeausdehnung entscheidende<br />

Kerntemperatur des Bauteils nicht wiederspiegelt.<br />

Eine Korrektur mit dieser Temperatur wäre zu ungenau.<br />

Gemessen wurde daher mit einem kleinen Temperatursensor<br />

im Inneren des sich drehenden Bauteils. Für die Übermittlung<br />

der Temperaturwerte nach außen wurde eine telemetrische<br />

Datenübertragung aufgebaut.<br />

Zeitlicher Ablauf des Testzyklus:<br />

----------------------------------------------------------------------------------<br />

0-25s:<br />

Pulver aus, Startphase Brenner, Systeminitialisierung<br />

----------------------------------------------------------------------------------<br />

25-50s: Pulver aus, Brenner fährt über das Bauteil,<br />

Bauteilkühlung an<br />

----------------------------------------------------------------------------------<br />

50-65s: Pulver an, Brenner fährt über das Bauteil<br />

Richtung nach unten (Lage1)<br />

----------------------------------------------------------------------------------<br />

65-80s: Pulver an, Brenner fährt über das Bauteil<br />

Richtung nach oben (Lage2)<br />

----------------------------------------------------------------------------------<br />

80-370s: weitere 8 Beschichtungszyklen, wie im<br />

Zeitbereich 50s-80s (Lage3 – Lage18)<br />

----------------------------------------------------------------------------------<br />

370-380s: Brenner in Parkposition, Bauteilkühlung<br />

aus, Ausgabe Zwischenergebnis Schichtauftrag mit Angabe<br />

der noch fehlenden Beschichtungsphasen zum Erreichen der<br />

Zielschicht (hier im Beispiel noch weitere 5 Lagen)<br />

----------------------------------------------------------------------------------<br />

380-390s: Brenner in Parkposition, Bauteilkühlung an<br />

----------------------------------------------------------------------------------<br />

390-460s: 2 Beschichtungszyklen (Lage19 – Lage22)<br />

----------------------------------------------------------------------------------<br />

460-475s: Beschichtung (Lage23)<br />

----------------------------------------------------------------------------------<br />

475-480s: Brenner aus, Ende der Beschichtung<br />

----------------------------------------------------------------------------------<br />

480-490s: Bauteilkühlung aus, Ausgabe des Schichtergebnisses<br />

(Zielschicht erreicht)<br />

----------------------------------------------------------------------------------<br />

490-520s: Bauteilkühlung an – Prozess Ende<br />

----------------------------------------------------------------------------------

400<br />

100<br />

relative Abweichung, relative deviation [%]<br />

Schichtauftrag, layering process [µm]<br />

350<br />

300<br />

250<br />

200<br />

150<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

Temperatur, temperature [°C]<br />

20<br />

15<br />

10<br />

5<br />

30<br />

100<br />

20<br />

0<br />

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22<br />

50<br />

10<br />

-5<br />

0<br />

0<br />

0 100 200 300 400 500<br />

Zeit, time [s]<br />

-10<br />

rel. Abweichung manuelle Messung zur Referenz,<br />

rel. deviation manual methode to reference<br />

Bild 5: Typischer Messverlauf für einen Beschichtungsbereich<br />

bei entsprechender Bauteiltemperatur<br />

-15<br />

rel. Abweichung OC3 zur Referenz<br />

rel. deviation OC3 to reference<br />

sample number<br />

Die Wärmeausdehnung des Bauteils ist in der Darstellung<br />

des Schichtauftrags bereits berücksichtigt.<br />

Zu erkennen ist ein Zeitversatz zwischen Schichterhöhung/<br />

-erniedrigung und Temperaturerhöhung/ -erniedrigung.<br />

Dies lässt sich mit der Wärmeleitung des Bauteils erklären.<br />

Bei jedem Übergang wird durch den Brenner dem Bauteil von<br />

außen sehr viel Wärme zugeführt und es dehnt sich aus, in<br />

der Grafik zu erkennen an einer Zunahme des Schichtauftrags.<br />

Gleichzeitig wird die Wärme ins Innere des Bauteils<br />

geleitet. Da die Wärmeleitung aber vergleichsweise langsam<br />

erfolgt, misst der Temperatursensor die Wärmezunahme<br />

zeitlich versetzt. Sobald der Wärmeeintrag durch Brenner<br />

beendet ist, führt die, ebenfalls von außen wirkende, intensive<br />

Kühlung zuerst zu einer Verringerung des Schichtauftrags<br />

und anschließend, wiederum zeitlich versetzt, zu einer Erniedrigung<br />

der Temperatur.<br />

Die Kompensation der Wärmeausdehnung erfolgt daher<br />

immer zeitlich versetzt. Für eine genaue Angabe des<br />

Schichtauftrags darf der Brenner daher nicht Beschichten und<br />

die Kühlung nicht aktiv sein (vgl. Grafik Zeitraum 370-380s<br />

und 480-490s).<br />

Die Verifizierung der Ergebnisse erfolgte mittels eines<br />

Hochauflösenden mechanischen 3-Achsen Vermessungssystems<br />

(Referenz). Hierfür wurde für jedes Bauteil der Schichtauftrag<br />

vor und nach der Beschichtung an 3 Messzonen, die<br />

sich jeweils über einen Bereich von 20mm erstreckten, gemessen.<br />

Die Nulllinie der Grafik (Bild 6) entspricht dem Mittelwert<br />

aus diesen Stützpunkten.<br />

Als Vergleich ist die übliche manuelle Messung mit Probeplättchen<br />

ebenfalls in der Grafik dargestellt. Diese Probeplättchen<br />

wurden zusammen mit dem Bauteil unter bauteilähnlichen<br />

Bedingungen beschichtet.<br />

Bild 6: Gegenüberstellung der Mittelwerte der<br />

Messergebnisse aus den Beschichtungsvorgängen<br />

(Nulllinie = Referenzmessung)<br />

Die Ergebnisse zeigen für das OC³ Messsystem eine<br />

Schwankung bei der Bestimmung der Schichtstärke von<br />

6 Schlusswort<br />

Das vorliegende Messsystem wurde im Rahmen eines bilateralen<br />

Projekts zwischen der MTU Aero Engines München<br />

und der Zierhut Messtechnik GmbH mit Unterstützung von<br />

Prof. Schein (UniBw- München) gemeinsam entwickelt.<br />

7 Literaturverzeichnis<br />

[Fau] Fauchais P. et al: Quo Vadis Thermal Spraying?:<br />

Thermal Spray 2001: New Surface for a Millennium, ASM<br />

International, OH, USA 2001<br />

[Sch] Scheer C. et al: Entwicklung einer <strong>Online</strong>-<br />

<strong>Schichtdickenmessung</strong> für das Plasmaspritzen von Keramik<br />

auf Basis einer Wirbelstromsensorik: Dach-Jahrestagung<br />

2008 – Poster 55; St. Gallen 2008<br />

[EPA] Messverfahren und Vorrichtung zur <strong>Schichtdickenmessung</strong><br />

sowie Herstellungsverfahren und Beschichtungsanlage:<br />

Europäische Patentanmeldung 12167767.8;<br />

München 2012<br />

[Hen] Henzler T.: Verfahren und Komponenten für die 3D-<br />

Bildverarbeitung: Inspect 8/2011 GIT Verlag Weinheim 2011<br />

[Bei] Beitz W. et al: Taschenbuch Maschinenbau, Springerverlag<br />

Heidelberg, Berlin, New York 1997

![Download PDF [5,37 MB] - MTU Aero Engines](https://img.yumpu.com/21945461/1/190x125/download-pdf-537-mb-mtu-aero-engines.jpg?quality=85)