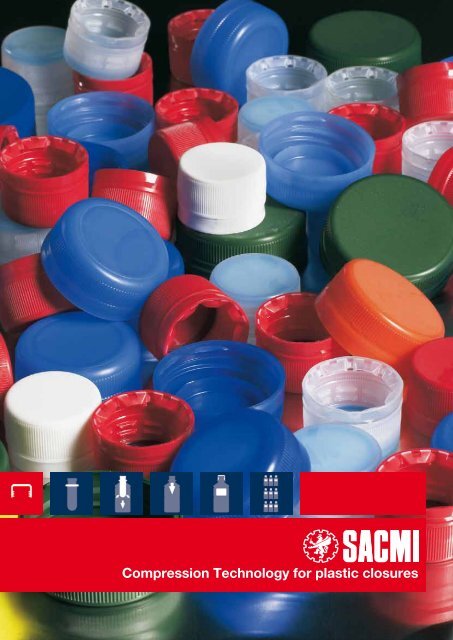

Compression Technology for plastic closures - Sacmi

Compression Technology for plastic closures - Sacmi

Compression Technology for plastic closures - Sacmi

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

<strong>Compression</strong> <strong>Technology</strong> <strong>for</strong> <strong>plastic</strong> <strong>closures</strong>

Most popular range of SACMI <strong>plastic</strong> <strong>closures</strong><br />

Neck finish PCO 1881: one piece <strong>plastic</strong> <strong>closures</strong><br />

A1881CSD-5<br />

Size: 28 mm<br />

Material: HDPE<br />

Weight: 2.50 g<br />

Application: CSD<br />

Cycle time: 3.5 s<br />

A1881CSD-6<br />

Size: 28 mm<br />

Material: HDPE<br />

Weight: 2.52 g<br />

Application: CSD<br />

Cycle time: 3.5 s<br />

A1881CSD-7<br />

Size: 28 mm<br />

Material: HDPE<br />

Weight: 2.33 g<br />

Application: CSD<br />

Cycle time: 3.5 s<br />

A1881CAF<br />

Size: 28 mm<br />

Material: HDPE<br />

Weight: 2.20 g<br />

Application: CAF & W<br />

Cycle time: 3.2 s<br />

PC1881W<br />

Size: 28 mm<br />

Material: HDPE<br />

Weight: 1.65 g<br />

Application: W<br />

Cycle time: 2.8 s<br />

A1881HF<br />

Size: 28 mm<br />

Material: HDPE<br />

Weight: 2.15 g<br />

Application: HF<br />

Cycle time: 3.2 s<br />

Neck finish PCO 1881: two piece <strong>plastic</strong> <strong>closures</strong><br />

PC1881<br />

Size: 28 mm<br />

Material: PP copolymer<br />

Shell weight: 2.50 g<br />

Liner weight: 0.24 g<br />

Application: CSD<br />

Cycle time: 3.2 s

ML1881-4<br />

Size: 28 mm<br />

Material: PP copolymer<br />

Shell weight: 2.5 g<br />

Liner weight: 0.24 g<br />

Application: CSD<br />

Cycle time: 3.2 s<br />

AB1881<br />

Size: 28 mm<br />

Material: PP copolymer<br />

Shell weight: 2.50 g<br />

Liner weight: 0.24 g<br />

Application: CSD<br />

Cycle time: 3.2 s<br />

Neck finish PCO 1810: one piece <strong>plastic</strong> <strong>closures</strong><br />

PC28W<br />

Size: 28 mm<br />

Material: HDPE<br />

Weight: 2.13 g<br />

Application: CAF & W<br />

Cycle time: 3.2 s<br />

S28CSD-8<br />

Size: 28 mm<br />

Material: HDPE<br />

Weight: 2.80 g<br />

Application: CSD<br />

Cycle time: 3.5 s<br />

A28W-1<br />

Size: 28 mm<br />

Material: HDPE<br />

Weight: 1.95 g<br />

Application: W<br />

Cycle time: 3.2 s<br />

A28HF-2<br />

Size: 28 mm<br />

Material: PP copolymer<br />

Weight: 2.62 g<br />

Application: HF<br />

Cycle time: 3.5 s<br />

AB28CSD<br />

Size: 28 mm<br />

Material: HDPE<br />

Weight: 3.10 g<br />

Application: CSD<br />

Cycle time: 3.8 s

Neck finish PCO 1810: two piece <strong>plastic</strong> <strong>closures</strong><br />

PC28-1<br />

Size: 28 mm<br />

Material: PP copolymer<br />

Shell weight: 2.90 g<br />

Liner weight: 0.21 g<br />

Application: CSD<br />

Cycle time: 3.8 s<br />

A28-5<br />

Size: 28 mm<br />

Material: PP copolymer<br />

Shell weight: 2.90 g<br />

Liner weight: 0.21 g<br />

Application: CSD<br />

Cycle time: 3.8 s<br />

Neck finish MCA 2 GLASS: two piece <strong>plastic</strong> <strong>closures</strong><br />

A28MCA<br />

Size: 28 mm<br />

Material: PP copolymer<br />

Shell weight: 3.05 g<br />

Liner weight: 0.27 g<br />

Application: CSD<br />

Cycle time: 3.5 s<br />

One piece <strong>plastic</strong> <strong>closures</strong> - 26 mm<br />

ML26W-1<br />

Application: W<br />

Material: HDPE<br />

Weight: 1.05 g<br />

Thread: 3 leads<br />

Cycle time: 2.5 s<br />

AB26W<br />

Application: W<br />

Material: HDPE<br />

Weight: 0.98 g<br />

Thread: 3 leads<br />

Cycle time: 2.5 s<br />

One piece <strong>plastic</strong> <strong>closures</strong> - 27 mm<br />

S27W-1<br />

Application: W<br />

Material: HDPE<br />

Weight: 1.40 g<br />

Thread: 3 leads<br />

Cycle time: 2.6 s<br />

One piece <strong>plastic</strong> <strong>closures</strong> - 29 mm<br />

S29W-2<br />

Application: W<br />

Material: HDPE<br />

Weight: 1.25 g<br />

Thread: 3 leads<br />

Cycle time: 2.5 s

AB29W<br />

Application: W<br />

Material: HDPE<br />

Weight: 1.25 g<br />

Thread: 3 leads<br />

Cycle time: 2.5 s<br />

One piece <strong>plastic</strong> <strong>closures</strong> - 30 mm<br />

S30-39<br />

Application: W<br />

Material: HDPE<br />

Weight: 1.70 g<br />

Thread: 3 leads<br />

Cycle time: 2.6 s<br />

Two piece <strong>plastic</strong> <strong>closures</strong> - 33 mm<br />

A33<br />

Application: HF<br />

Material: PP copolymer<br />

Shell weight: 2.80 g<br />

Liner weight: 0.32 g<br />

Thread: 2 leads<br />

Cycle time: 2.6 s<br />

One piece <strong>plastic</strong> <strong>closures</strong> - 38 mm<br />

A38CAF-7<br />

Application: CAF & W<br />

Material: HDPE<br />

Weight: 3.20 g<br />

Thread: 2 leads<br />

Cycle time: 3.6 s<br />

A38CAF-8<br />

Application: CAF & W<br />

Material: HDPE<br />

Weight: 3.10 g<br />

Thread: 3 leads<br />

Cycle time: 3.5 s<br />

A38HF-1<br />

Application: HF<br />

Material: HDPE<br />

Weight: 3.55 g<br />

Thread: 2 leads<br />

Cycle time: 3.8 s<br />

A38HF-2<br />

Application: HF<br />

Material: HDPE<br />

Weight: 3.55 g<br />

Thread: 2 leads<br />

Cycle time: 3.6 s

CCM Continuous <strong>Compression</strong> Moulding<br />

Continuous <strong>Compression</strong> Moulding Presses: the Process<br />

Presses de Moulage par <strong>Compression</strong> Continue: Processus<br />

Prensas Continuas de Moldeo por Compresión: el Proceso<br />

STRIPPER<br />

PUNCH<br />

INSERTING UNIT<br />

PP/PE PELLET PORTION<br />

MOULD<br />

EN<br />

The hydraulic rotary presses CCM are specially<br />

designed to produce thermo<strong>plastic</strong> products by means<br />

of compression.<br />

A continuous work-cycle is carried out during which<br />

<strong>plastic</strong> material is fed from a <strong>plastic</strong>ization unit, cut<br />

into suitably gauged pellets and then inserted inside<br />

the cavities.<br />

An hydraulic system is in charge to close the moulds at<br />

a pressure that can be regulated while the production<br />

cycle is being per<strong>for</strong>med.<br />

The task of the extruder is to <strong>plastic</strong>ize the compound,<br />

that means melting, mixing and preparing correctly the<br />

melt <strong>for</strong> the lining process.<br />

The largest part of the energy required to <strong>plastic</strong>ize<br />

the compound derives from the friction mechanical<br />

work of the screw-barrel-material system not from the<br />

heating elements on the barrel.

FR Les presses rotatives hydrauliques CCM ont été<br />

spécialement conçues pour la production de produits<br />

thermoplastiques par compression.<br />

Pendant le cycle de travail continu le matériel plastique<br />

est alimenté depuis une unité de plastification, il est<br />

coupé en doses exactement calibrées qui sont introduites<br />

dans les matrices.<br />

Les moules sont fermés par un système hydraulique à<br />

une pression qui peut être réglée au cours du cycle de<br />

production.<br />

L’extrudeuse sert à plastifier le compound, c.-à-d. qu’il<br />

est fondu, mélangé et que ce mélange est correctement<br />

préparé pour la réalisation de la garniture.<br />

La plupart de l’énergie nécessaire pour plastifier le<br />

compound est requise par le frottement mécanique du<br />

système vis-extrudeuse-matériau et non pas par les<br />

éléments chauffants sur l’extrudeuse.<br />

ES<br />

Las prensas hidráulicas rotativas CCM están<br />

especialmente diseñadas para producir productos<br />

termoplásticos mediante compresión.<br />

Se lleva a cabo un ciclo de trabajo continuo durante<br />

el cual el material plástico es alimentado desde una<br />

unidad de plastificación, cortado en pellets de medida<br />

precisa, que posteriormente son insertados en el<br />

interior de las cavidades.<br />

Un sistema hidráulico se encarga de cerrar los moldes<br />

con una presión que puede ser regulada mientras el<br />

ciclo de producción se está llevando a cabo.<br />

La tarea del extrusor es plastificar el compuesto, es<br />

decir, fundir, mezclar y preparar correctamente el<br />

material fundido para el proceso de moldeo.<br />

La mayor parte de la energía requerida para plastificar<br />

el compuesto deriva de la fricción mecánica del<br />

trabajo del sistema husillo-barril-material y no de los<br />

elementos de calentamiento del barril.

Why <strong>Compression</strong> Moulding is better than Injection?<br />

<strong>Compression</strong> Moulding advantages<br />

Avantages du Moulage par <strong>Compression</strong><br />

Ventajas del Moldeo por Compresión<br />

EN The <strong>Compression</strong> moulding is already a well known<br />

technology worldwide.<br />

More than 65% of the caps are produced<br />

through compression.<br />

SACMI, world leader within compression moulding<br />

machine production and confident of all the<br />

accomplishments succeeded so far, has even more<br />

widen up and consolidated the range of machines to<br />

show its Customers.<br />

No doubts on the advantages offered within the<br />

compression in terms of lower production costs and<br />

product better quality.<br />

COMPRESSION ADVANTAGES:<br />

• Shorter cycle time and there<strong>for</strong>e higher<br />

productivity<br />

• Less energy consumption<br />

• High specific density<br />

• Maintenance-free moulds that last decades<br />

• Quick color changeovers process<br />

• Less waste = lower costs

Cycle time improvement in the last 15 years<br />

Améliorations du temps de cycle au cours des 15 dernières années<br />

Mejoras en el tiempo ciclo en los ultimos 15 años<br />

6,0<br />

5,0<br />

5,5<br />

4,0<br />

3,0<br />

2,0<br />

3,8<br />

3,2<br />

2,4<br />

2,2<br />

2<br />

1,8<br />

1,0<br />

0,0<br />

-1,0<br />

CCM001<br />

1995<br />

CCM001<br />

1997<br />

CCM003<br />

2004<br />

CCM48S<br />

2006<br />

CCM48S<br />

2010<br />

CCM48S<br />

2011<br />

CCM48SB<br />

2012<br />

FR Le moulage par compression est une technologie bien<br />

connue dans le monde entier.<br />

Plus de 65% des capsules sont produites par<br />

compression.<br />

SACMI, le leader mondial dans le secteur de la<br />

production des machines de moulage par compression,<br />

connaissant bien toutes les améliorations apportées<br />

jusqu’à présent, a élargi encore plus et consolidé la<br />

gamme de machines qu’elle peut proposer à ses<br />

Clients.<br />

Aucun doute concernant les avantages offerts par<br />

la compression quant à la diminution des coûts de<br />

production et à une meilleure qualité de la production.<br />

AVANTAGES DE LA COMPRESSION:<br />

• Cycle de travail plus court et, par conséquent,<br />

productivité accrue<br />

• Économie d’énergie<br />

• Haute densité spécifique<br />

• Moules ne nécessitant pas d’entretien<br />

pendant de longues années<br />

• Changements de couleur rapides<br />

• Moins de rebuts = coûts inférieurs<br />

ES El proceso de moldeo por Compresión es una<br />

tecnología bien conocida a nivel mundial.<br />

Más del 65% de las tapas a nivel mundial son<br />

producidas mediante compresión.<br />

SACMI, líder mundial en maquinaria para moldeo<br />

por compresión, y respaldado por todos sus logros y<br />

éxitos hasta el momento, tiene una aún mayor y más<br />

consolidada gama de máquinas para mostrar a sus<br />

Clientes.<br />

No hay duda de las ventajas ofrecidas por la compresión<br />

en términos de bajos costos de producción y mejor<br />

calidad del producto.<br />

VENTAJAS DE LA COMPRESIÓN:<br />

• Tiempos de ciclo más cortos y por lo tanto<br />

mayor productividad.<br />

• Menor consumo de energía<br />

• Mayor densidad específica<br />

• Moldes libres de mantenimiento que duran<br />

décadas.<br />

• Cambios rápidos de color<br />

• Menor desperdicio = Menores costos

Why <strong>Compression</strong> Moulding is better than Injection?<br />

EN<br />

SHORTER CYCLE time and there<strong>for</strong>e higher<br />

productivity. The lower extrusion temperature allows<br />

the cap to be cooled in the mould more quickly: this<br />

has shortened cycle times, which have, in the case of<br />

lightweight caps, been cut to around 2 seconds.<br />

LESS ENERGY CONSUMPTION. Lower extrusion<br />

temperatures mean less energy is needed to bring the<br />

<strong>plastic</strong> to extrusion temperature and, since the <strong>plastic</strong><br />

is colder, less energy to cool it is needed. Overall<br />

energy savings per cap produced can be as high as<br />

45%.<br />

HIGH SPECIFIC DENSITY. Moulding pressure being<br />

equal, lower temperatures allow attainment of a higher<br />

specific density; moreover, the injection point, which<br />

puts added strain on the molten <strong>plastic</strong>, is absent. This<br />

technological condition provides mechanical properties<br />

and a consistency that would be unattainable with<br />

injection.<br />

Q [t°]<br />

Q [170° C]<br />

Q [30° C]<br />

CONSISTENCY has become a major issue in the<br />

beverage bottling where production lines are ever<br />

faster and more sophisticated and where cap-related<br />

plant stoppages can no longer be tolerated.<br />

MAINTENANCE-FREE MOLDS that last decades.<br />

The vertical and axial movement of the compression<br />

mould ensures - unlike the injection mould, burdened<br />

by its own weight - the moulds are protected from all<br />

kinds of wear. <strong>Compression</strong> moulding allows to its<br />

moulds no wear <strong>for</strong> their entire working lives.<br />

QUICK COLOR CHANGEOVERS. These can be<br />

completed quickly without having to clean a hot<br />

chamber, which is absent in the compression process.<br />

LESS WASTE = lower costs.

FR Temps de CYCLE PLUS COURT et donc productivité<br />

plus élevée. La basse température d’extrusion permet de<br />

refroidir plus rapidement la capsule dans le moule ; cela a<br />

comporté une réduction des temps de cycle qui, dans le cas<br />

des capsules légères, a été diminué de 2 secondes environ.<br />

ÉCONOMIE D’ÉNERGIE. Des températures d’extrusion<br />

inférieures, cela signifie qu’il faut moins d’énergie pour que<br />

le compound atteigne la température d’extrusion et, étant<br />

donné que le compound est plus froid, il faut aussi moins<br />

d’énergie pour le refroidissement. L’économie d’énergie<br />

totale par capsule produite peut ainsi atteindre 45%.<br />

HAUTE DENSITÉ SPÉCIFIQUE. À pression de moulage<br />

égale, les basses températures permettent d’atteindre une<br />

densité spécifique plus élevée ; en outre le point d’injection<br />

qui comporte un ef<strong>for</strong>t supplémentaire sur le compound<br />

fondu, est absent. Les conditions technologiques assurent<br />

des caractéristiques mécaniques et une compacité qui ne<br />

pourraient pas être atteintes par injection.<br />

La COMPACITÉ est devenue un élément prioritaire<br />

dans le secteur de l’embouteillage des boissons, car<br />

les lignes de production sont de plus en plus rapides et<br />

sophistiquées et l’arrêt des machines pour des problèmes<br />

de capsules est devenu intolérable.<br />

MOULES NE NÉCESSITANT PAS D’ENTRETIEN qui<br />

durent de longues années. Le mouvement vertical et<br />

axial du moule de compression assure - contrairement<br />

au moule d’injection, qui est chargé de son propre poids<br />

- la protection des moules contre tout type d’usure. Le<br />

moulage par compression permet aux moules utilisés<br />

de ne pas s’user et ce, tout au long de leur durée de vie.<br />

CHANGEMENTS DE COULEUR RAPIDES. Ceux-ci<br />

peuvent être réalisés rapidement sans devoir nettoyer<br />

la chambre chaude, qui est absente dans le processus<br />

de compression.<br />

MOINS DE REBUTS = coûts inférieurs<br />

ES<br />

MENOR TIEMPO ciclo y por lo tanto mayor<br />

productividad. La menor temperatura de extrusión<br />

permite que se enfríe la tapa en el molde mucho más<br />

rápido: esto es lo que ha reducido los tiempos ciclos,<br />

los cuales, en caso de tapas ligeras, se han acortado<br />

a casi 2 segundos.<br />

MENOR CONSUMO DE ENERGÍA. Temperaturas más<br />

bajas de extrusión significan menor cantidad de energía<br />

requerida para llevar el plástico a temperatura de extrusión<br />

y, dado que el plástico está más frío, se requiere menos<br />

energía para enfriarlo. Los ahorros totales por concepto<br />

de energía por tapa pueden ser hasta de un 45%.<br />

MAYOR DENSIDAD ESPECÍFICA. Siendo la presión<br />

de moldeo igual, las menores temperaturas permiten<br />

lograr una densidad específica más alta; además, el<br />

punto de inyección, el cual agrega tensión al material<br />

fundido, está ausente. Esta condición tecnológica<br />

proporciona propiedades mecánicas y una consistencia<br />

que no es alcanzable mediante la inyección.<br />

CONSISTENCIA se ha convertido en un tema<br />

importante en el embotellado de bebidas en donde<br />

las líneas de producción son cada vez más rápidas y<br />

sofisticadas cada vez y en donde los paros relacionados<br />

con las tapas no pueden ser ya tolerados.<br />

MOLDES LIBRES DE MANTENIMIENTO que duran<br />

décadas. El movimiento vertical y axial del molde<br />

de compresión asegura- a diferencia del molde de<br />

inyección, cargado bajo su propio peso – que los<br />

moldes estén protegidos de todo tipo de desgaste. El<br />

moldeo por Compresión permite que los moldes no<br />

sufran desgaste alguno durante toda su vida de trabajo.<br />

CAMBIOS RÁPIDOS DE COLOR. Esto se puede lograr<br />

rápidamente al no tener que limpiar una cámara caliente,<br />

la cual está ausente en el proceso de compresión.<br />

MENOR DESPERDICIO = menores costos

Why <strong>Compression</strong> Moulding is better than Injection?<br />

TOOLS WARRANTY<br />

UP TO 3 YEARS*<br />

* this term could be modified by <strong>Sacmi</strong> in relation to the specific<br />

supply, and subject to the conditions to be agreed upon<br />

between the parties.<br />

PUNCH READY<br />

FOR USE<br />

WORKSHOP<br />

SERVICING AND<br />

MAINTENANCE<br />

FAST PUNCH<br />

REPLACEMENT<br />

MAX 2 MINUTES<br />

START UP TIME

CCM <strong>Compression</strong> Moulding production range<br />

CCM machine features<br />

Caractéristiques de la machine CCM<br />

Características de la máquina CCM<br />

CCM24S CCM32M CCM48SB CCM64M CCM80S CCM24L<br />

RAW<br />

MATERIAL<br />

MAX<br />

Ø<br />

mm<br />

MAX<br />

HEIGHT<br />

mm<br />

MAX<br />

WEIGHT<br />

grams<br />

NUMBER<br />

OF<br />

CAVITIES<br />

MAX PROD.<br />

CAPACITY<br />

pcs/minute<br />

ELEC. POWER<br />

AVERAGE<br />

Kwh/kg<br />

OVERALL<br />

DIMENSION<br />

mm<br />

MIN<br />

CYCLE TIME<br />

seconds<br />

PP-HDPE<br />

LDPE-PS<br />

PET-PC<br />

PP-HDPE<br />

LDPE-PS<br />

PET-PC<br />

PP-HDPE<br />

LDPE-PS<br />

PET-PC<br />

PP-HDPE<br />

LDPE-PS<br />

PET-PC<br />

PP-HDPE<br />

LDPE-PS<br />

PET-PC<br />

PP-HDPE<br />

LDPE-PS<br />

PET-PC<br />

36 52 36 52 36 70<br />

25 25 25 25 25 32.5<br />

6 6 6 6 6 15<br />

24 32 48 64 80 24<br />

600 800 1600 1600 2400 450<br />

0.61 0.62 0.40 0.62 0.60 0.62<br />

6400x2360 5600x3250 7600x2850 7750x2800 7750x2800 6700x3250<br />

2.4 2.4 1.8 2.4 2 3.2

Complete plant <strong>for</strong> the production of <strong>plastic</strong> caps<br />

Plastic <strong>closures</strong> moulding, packaging and palletizing system<br />

Moulage de bouchons en plastiques, packaging et systèmes de palettisation<br />

Moldeo de tapas plásticas, embalaje y sistema de paletizado.<br />

Case erecting<br />

and sealing<br />

unit<br />

LGV<br />

Automatic<br />

wrapping<br />

machine<br />

Palletizing unit<br />

Labelling unit

CCM machine<br />

Caps convey<br />

system<br />

Lining machine<br />

Folding & Scoring machine<br />

Caps<br />

conveying & loding unit<br />

Bag<br />

inserting & filling unit<br />

FR Pour ce produit également, le Groupe <strong>Sacmi</strong><br />

propose des solutions d’installations absolument<br />

à l’avantgarde. Outre les solutions modulaires<br />

classiques qui requièrent des espaces considérables,<br />

il est possible d’offrir, pour ce type de capsules, des<br />

îlots d’emballage et de palettisation particulièrement<br />

innovants, tel que celui représenté par le dessin ciaprès,<br />

qui offrent une grande fl exibilité et, surtout,<br />

le plus haut degré d’automatisation possible dans un<br />

espace très réduit.<br />

EN <strong>Sacmi</strong> Group can offer the ultimate solutions <strong>for</strong> plant<br />

design within this business as well. Together with the<br />

most traditional modular options where wide space<br />

is needed, it is also possible to offer – <strong>for</strong> this kind<br />

of closure – packing and palletizing stations regarded<br />

to be extremely innovative as the one shown in the<br />

picture below, allowing great flexibility and above all,<br />

the top of automation within a much smaller space.<br />

ES También para este producto, el Grupo <strong>Sacmi</strong> ofrece<br />

soluciones completamente integrales y de vanguardia.<br />

Adicionalmente a las ya clásicas soluciones modulares<br />

que requieren de un considerable espacio, para este<br />

tipo de tapa es posible ofrecer islas de embalaje y<br />

paletizado, particularmente innovativas, como la que<br />

se muestra en la figura siguiente, que permite una<br />

gran flexibilidad y sobretodo el máximo grado de<br />

automatización en un espacio muy reducido.

Folding of tamper evident band<br />

Pliage de la bande de garantie<br />

Doblez de la banda de garantía<br />

EN Plastic Caps per<strong>for</strong>ming bands of “tab” type or<br />

“corrugated” need a folding process of the same, after<br />

the moulding in order to allow a proper capping. This<br />

is a very important operation to be immediately carried<br />

out after the achievement of the cap. SACMI advances<br />

- in this respect - two machines <strong>for</strong> different production<br />

capacity, satisfying whatever needs.<br />

PHASE 4<br />

PHASE 3<br />

PHASE 2<br />

PHASE 1<br />

ES Las tapas plásticas que cuentan con bandas del<br />

tipo de “a aletas” o “corrugadas” necesitan de un<br />

proceso de doblez después del moldeo para permitir<br />

una aplicación adecuada. Esta es una operación muy<br />

importante que debe llevarse a cabo inmediatamente<br />

después de la obtención de la tapa. SACMI propone<br />

– para este fin – algunas máquinas para distintas<br />

capacidades de producción, satisfaciendo cualquier<br />

necesidad.<br />

Folding of tamper evident band<br />

SYSTEM<br />

MAX CAP<br />

Ø mm<br />

MAX CAP<br />

HEIGHT mm<br />

MAX PROD.<br />

CAPACITY<br />

pcs/minute<br />

FR Après le moulage, les bouchons en plastique qui<br />

présentent une bande “à ailettes” ou “plissée”<br />

nécessitent du retournement de la bande même, pour<br />

permettre un bouchage correcte. C’est une opération<br />

importante à effectuer immédiatement dès la réalisation<br />

de la capsule. La SACMI propose, dans ce but, deux<br />

machines de différentes capacités productives en<br />

mesure de satisfaire toutes exigences.<br />

ELEC. POWER<br />

AVERAGE<br />

ABSORBED kW<br />

COMPRESSED<br />

AIR CONSUM.<br />

6 bar l/min<br />

DIMENSION<br />

mm<br />

WEIGHT<br />

Kg<br />

FLM12L<br />

BAND FOLDING<br />

63<br />

25<br />

2100<br />

4<br />

230<br />

4000x3000x2800<br />

1300<br />

EN<br />

Slitting of tamper evident band<br />

Découpe de la bande de garantie<br />

Corte de la banda de garantía<br />

The functional importance of the tamper evident band<br />

makes the slitting machine, an extremely important<br />

piece of machinery. Two are the ranges of BTV<br />

machines and SCM machines available, which by<br />

means of different solutions - can satisfy all demands<br />

of <strong>plastic</strong> caps slitting processes.<br />

FEATURES<br />

• Customised solutions<br />

• Warm up blades <strong>for</strong> better quality<br />

• High production skills<br />

• Flexibility on slitting settings<br />

• High slitting precision<br />

• Extreme accurate and delicate cap control<br />

MAX CAP<br />

Ø mm<br />

MAX CAP<br />

HEIGHT mm<br />

MAX PROD.<br />

CAPACITY<br />

pcs/minute<br />

ELEC. POWER<br />

AVERAGE<br />

ABSORBED kW<br />

COMPRESSED<br />

AIR CONSUM.<br />

6 bar l/min<br />

DIMENSION<br />

mm<br />

WEIGHT<br />

Kg<br />

BTV900<br />

22-50<br />

12-60<br />

1500<br />

5<br />

1400<br />

1100x1100x1900<br />

1250<br />

SCM12L<br />

63<br />

25<br />

2100<br />

4<br />

230<br />

4000x3000x2800<br />

1500

FR<br />

L’importance fonctionnelle de la bande de garantie<br />

fait de la machine de découpe une machine très<br />

importante. Deux sont le gammes de machines BTV<br />

et SCM les quelles, grâce à de différentes solutions,<br />

permettent de répondre à toutes les nécessités de<br />

découpe des capsules en plastique.<br />

CARACTÉRISTIQUES<br />

• Solutions personnalisables<br />

• Lames réchauffées pour une meilleure qualité<br />

• Hautes capacités de production<br />

• Flexibilité de configurations de découpe<br />

• Haute précision de découpe<br />

• Contrôle du bouchon particulièrement précis et<br />

délicat<br />

ES<br />

La importancia del funcionamiento correcto de la<br />

banda de garantía, hace de la cortadora una máquina<br />

muy importante. Hay dos gamas de máquinas, BTV<br />

y SCM, que con diversas soluciones dan solución a<br />

todas las necesidades de corte de las cápsulas de<br />

plástico.<br />

CARACTERÍSTICAS<br />

• Soluciones personalizables<br />

• Calentamiento de las cuchillas para una mejor<br />

calidad<br />

• Alta capacidad productiva<br />

• Flexibilidad en la configuración de corte<br />

• Alta precisión de corte<br />

• Preciso control de la tapa<br />

Folding & Slitting of tamper evident band<br />

Pliage et Découpe de la bande de garantie<br />

Doblez y Corte de la banda de garantía<br />

EN<br />

FR<br />

ES<br />

The need of reducing plant spaces has motivated the<br />

concept of a new series of machines which are meant<br />

to be combined <strong>for</strong> the folding and slitting processes of<br />

the tamper evident band. The above machines - when<br />

technologically allowed - per<strong>for</strong>m the two operations<br />

simultaneously within one single step, obviously costeffective,<br />

as well as <strong>for</strong> seizing, avoiding to employ<br />

side-machines <strong>for</strong> the caps transfer.<br />

Le besoin de nos clients vers une disposition des<br />

machines de plus en plus compacte nous a amené<br />

à développer une nouvelle série de machines<br />

“combinées” pour le retournement et la découpe<br />

de la bande de garantie. Ces machines, quand<br />

technologiquement permis, cutent les deux opérations<br />

de pliage et découpe en même temps en une seule<br />

étape, avec une évidente réduction des coûts,<br />

des encombrements et élimination de machines<br />

accessoires pour le transport des capsules.<br />

La necesidad de un diseño más compacto de las líneas<br />

de producción ha motivado la realización de una serie<br />

de máquinas que combinan la operación de doblez y<br />

corte de la banda de garantía. Tales máquinas, cuando<br />

es tecnológicamente posible, realizan la operación<br />

de doblez y corte en un solo paso, con una obvia<br />

reducción de los costos, del espacio y eliminando la<br />

presencia de máquinas y accesorios para el manejo<br />

de las cápsulas.<br />

Folding & Slitting of tamper evident band<br />

SYSTEM<br />

MAX CAP<br />

Ø mm<br />

MAX CAP<br />

HEIGHT mm<br />

MAX PROD.<br />

CAPACITY<br />

pcs/minute<br />

ELEC. POWER<br />

AVERAGE<br />

ABSORBED kW<br />

COMPRESSED<br />

AIR CONSUM.<br />

6 bar l/min<br />

DIMENSION<br />

mm<br />

WEIGHT<br />

Kg<br />

FSM12L<br />

BAND FOLDING<br />

63 (70)<br />

25<br />

2100<br />

8<br />

230<br />

3500x2500x3000<br />

2500

Lining<br />

Lining of the <strong>plastic</strong> cap<br />

Machine à jointer pour bouchons en plastique<br />

Enlainado del pellet plástico<br />

PMV224 PMV238 PMV230 PPA24L PMD200 PMD230<br />

VERSION IN SHELL IN SHELL IN SHELL RING-LINING OUT SHELL OUT SHELL<br />

MAX CAP<br />

Ø<br />

mm<br />

22-33 35-43 35-43 48-82 28 28-38<br />

MAX CAP<br />

HEIGHT<br />

mm<br />

15-24 15-24 15-24 12-24 20 24<br />

NUMBER<br />

OF<br />

PUNCH<br />

24 20 30 12-24 24 30<br />

MAX PROD.<br />

CAPACITY<br />

pcs/minute<br />

1800 800 1200 1000 800 1200<br />

ELEC. POWER<br />

AVERAGE<br />

ABSORBED kW<br />

14 14 22 30 13 21<br />

COMPRESSED AIR<br />

CONSUM.<br />

6 bar l/min<br />

1700 1200 1200 1500 1800÷2100 2000<br />

OVERALL<br />

DIMENSION<br />

mm<br />

5250x<br />

1600x<br />

2100<br />

5210x<br />

2800x<br />

2530<br />

6790x<br />

2250x<br />

1990<br />

6300x<br />

3900x<br />

27530<br />

4200x<br />

2600x<br />

2530<br />

7050x<br />

2350x<br />

2070<br />

WEIGHT<br />

Kg<br />

5200 5200 6400 9000 3700 5200

1. The <strong>plastic</strong> resin is extruded, a pellet is cut and placed into the cap’s shell<br />

2. The <strong>plastic</strong> pellet is moulded to the desired profile and the liner’s material bonds to the cap’s shell<br />

3. The moulded liner’s quality is checked by means of a vacuum QC system (optional) and/or by means of a Vision QC System.<br />

1. La matière plastique est extrudée, une dose est découpée et déposée à l’intérieur du bouchon<br />

2. La dose de plastique est moulée selon le profil souhaité et le joint est inséré dans le bouchon<br />

3. La qualité du joint est contrôlée par un système QC à vide d’air (optionnel) et/ou par un système de vision QC.<br />

1. La resina plástica es extruída, se corta una dosis y se la coloca dentro al casquillo de la tapa.<br />

2. La dosis plástica se moldea siguiendo el perfil definido y el material del liner se adhiere al casquillo de la tapa.<br />

3. La calidad del liner moldeado es controlada a través de un sistema QC a vacío (opcional) y/o por medio del Sistema<br />

de Visión QC.<br />

1. The <strong>plastic</strong> resin is extruded, a pellet is cut and placed into the cap’s shell<br />

2. The <strong>plastic</strong> pellet is moulded to the desired profile and the liner’s material bonds to the cap’s shell<br />

3. The moulded liner’s quality is checked by means of a vacuum QC system (optional) and/or by means of a Vision QC System.<br />

1. La matière plastique est extrudée, une dose est découpée et déposée à l’intérieur du bouchon<br />

2. La dose de plastique est moulée selon le profil souhaité et le joint est inséré dans le bouchon<br />

3. La qualité du joint est contrôlée par un système QC à vide d’air (optionnel) et/ou par un système de vision QC.<br />

1. La resina plástica es extruída, se corta una dosis y se la coloca dentro al casquillo de la tapa.<br />

2. La dosis plástica se moldea siguiendo el perfil definido y el material del liner se adhiere al casquillo de la tapa.<br />

3. la calidad del liner moldeado es controlada a través de un sistema QC a vacío (opcional) y/o por medio del Sistema<br />

de Visión QC.<br />

1. A <strong>plastic</strong> pellets are drafted.<br />

2. The <strong>plastic</strong> pellets are moulded, a gasket is obtained.<br />

3. The quallity of the gasket is checked by CVS.<br />

1. Se diseña una dosis plástica<br />

2. Las dosis plásticas se moldean, se obtiene una junta<br />

3. La calidad de la junta se verifica por medio del CVS.<br />

1. Une dose est déposée<br />

2. La dose de plastique est moulée et un joint est obtenu.<br />

3. La qualité du joint est contrôlée par un CVS<br />

EN In order to ensure the proper sealing and retention of<br />

CO 2 levels with highly carbonated beverages we mould<br />

a PE/EVA liner into the cap’s shell. For that purpose<br />

SACMI has developed two distinct and separate<br />

technologies, whose name is self-descriptive: in-shell<br />

moulding and out-shell moulding.<br />

FR Pour garantir une bonne étanchéité et une bonne<br />

rétention de CO 2 pour boisson avec haut niveau de<br />

carbonatation, on moule un joint en PE/EVA dans le<br />

bouchon.<br />

A ce propos, SACMI a développé deux différentes<br />

technologies: «in-shell moulding and out-shell<br />

moulding«<br />

ES Para garantizar un sellado apropiado y niveles de<br />

retención de CO 2 con bebidas altamente carbonatadas,<br />

moldeamos el liner PE/EVA dentro al casquillo de la<br />

tapa. Con esa finalidad, <strong>Sacmi</strong> ha desarrollado dos<br />

tecnologías distintas y autónomas, cuya denominación<br />

habla por si misma: moldeado en casquillo (in-shell) y<br />

moldeado fuera casquillo (out-shell).

SI _12/2011 EN<br />

FR<br />

ES<br />

<strong>Sacmi</strong> Imola S.C. Via Selice Prov.le , 17/A - 40026 Imola (BO) Italy<br />

Tel. +39 0542 607111 - Fax. +39 0542 642354<br />

E-mail: sacmi@sacmi.it<br />

www.sacmi.com<br />

<strong>Sacmi</strong> reserves the right to introduce changes without notice<br />

<strong>Sacmi</strong> se réserve le droit d’apporter des modifications sans préavis<br />

<strong>Sacmi</strong> se reserva el derecho de introducir cambios sin previo aviso