CONSTRUCCIONES RURALES DE HORMIGÓN DE ... - ICPA

CONSTRUCCIONES RURALES DE HORMIGÓN DE ... - ICPA

CONSTRUCCIONES RURALES DE HORMIGÓN DE ... - ICPA

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>CONSTRUCCIONES</strong> <strong>RURALES</strong><br />

<strong>DE</strong> <strong>HORMIGÓN</strong> <strong>DE</strong> CEMENTO PORTLAND<br />

INTRODUCCIÓN<br />

La modernización de las construcciones en las explotaciones agropecuarias<br />

es un factor de fundamental importancia, pues contribuye, en forma notoria,<br />

a la obtención de una mayor y mejor producción.<br />

Este tipo de construcciones está sometido a muy rudas y severas<br />

condiciones de trabajo, tanto por su contacto con el ganado como por su<br />

exposición permanente, sin ningún tipo de protección, a las acciones<br />

climáticas.<br />

El hormigón de cemento portland, por sus conocidas propiedades de<br />

resistencia y durabilidad, es el material ideal para estas construcciones; su<br />

utilización permite solucionar, en forma racional y económica, los múltiples<br />

problemas que se presentan a diario en todo establecimiento rural, como<br />

está ampliamente comprobado a través de una larga y fecunda experiencia<br />

realizada en numerosos países, incluso el nuestro.<br />

Entre las construcciones indispensables para un establecimiento agrícola<br />

ganadero citaremos: silos para almacenaje de granos y forraje, bañaderos y<br />

bebederos para ganado, tanques australianos para reserva de agua,<br />

acequias para riego, postes para alambrado, etc. Estas aplicaciones, y otras<br />

que tiene cabida en este folleto, bastan para evidenciar el importante papel<br />

que desempeña el cemento portland en el mejoramiento de las<br />

construcciones rurales.<br />

MEZCLAS <strong>DE</strong> <strong>HORMIGÓN</strong> <strong>DE</strong> CEMENTO PORTLAND<br />

Damos, a continuación, una serie de recomendaciones tendientes a la<br />

obtención de hormigones correctamente ejecutados.<br />

El hormigón es una masa compuesta de arena y canto rodado o piedra<br />

partida envueltos y aglutinados por pasta de cemento.<br />

La pasta está formada por agua y cemento. La calidad de la pasta, y por lo<br />

tanto del hormigón, depende de la relación agua – cemento, es decir, de la<br />

relación entre los pesos del agua y del cemento. Si la pasta es rica, densa y<br />

resistente, el hormigón será resistente, durable e impermeable, y si la pasta<br />

es pobre, acuosa y débil el hormigón no tendrá esas propiedades, en la<br />

medida requerida.<br />

Así, por ejemplo, un hormigón elaborado con una pasta conteniendo 25 l de<br />

agua por bolsa de cemento (50 kg), será alrededor del 40 % más resistente<br />

que ese hormigón elaborado con 35 l de agua por bolsa de cemento.

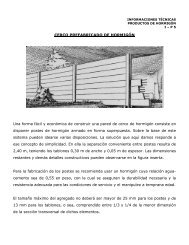

Agregado fino (arriba) y grueso (abajo) de la granulometría adecuada. Las escalas<br />

graduadas permiten apreciar los diferentes tamaños de sus partículas, sobre la<br />

escala correspondiente, y tal como se emplean, por debajo de la misma.<br />

Materiales<br />

El cemento portland deberá ser de marca aprobada, adquirido en su envase<br />

original, y su almacenamiento se efectuará en lugares secos. Las bolsas<br />

apoyarán sobre un piso que impida su contacto con el suelo (tablones de<br />

madera o similar).<br />

La arena y la piedra que se emplean en el hormigón se denominan agregado<br />

fino y grueso, respectivamente. La separación entre ambos está<br />

determinada por el tamiz IRAM 4,8 mm (abertura de malla).

Los agregados finos serán de granos limpios y libres de impurezas. Si la<br />

arena no está limpia, se obtendrá un hormigón de mala calidad. No es<br />

conveniente utilizar exclusivamente arena fina o gruesa, debe tratarse de<br />

obtener una combinación graduada de ambas.<br />

La piedra partida y el canto rodado, habitualmente utilizados en la<br />

preparación de hormigones, deberán ser duros y estar libres de impurezas y<br />

bien graduados; no deberá utilizarse piedra que contenga gran cantidad de<br />

trozos blandos, planos o alargados. El tamaño máximo de agregado grueso<br />

en ningún caso excederá de 1/3 de la menor dimensión del elemento<br />

estructural en que el hormigón será empleado, que se reducirá a ¼ cuando<br />

exista mucha armadura.<br />

Cualquier agua potable puede ser utilizada.<br />

Proporciones<br />

Los elementos componentes del hormigón deben mezclarse en proporciones<br />

tales que el cemento portland ocupe los vacíos de la arena, para que, en<br />

combinación con la cantidad exacta de agua, envuelva todas las partículas<br />

de arena, formando así una mezcla, “mortero”, que llenará los vacíos del<br />

agregado grueso. Deberá cuidarse muy especialmente que una vez<br />

establecida la relación agua – cemento para la condición de durabilidad, se<br />

asegure su constancia a efecto de lograr un hormigón de calidad uniforme.<br />

Cuando se emplea agua en exceso la pasta formada por el cemento y el<br />

agua resultará diluida y débil, y e hormigón será poroso y poco resistente.<br />

Elaboración del hormigón<br />

Los materiales componentes pueden mezclarse a mano o en máquina<br />

mezcladora. El procedimiento usual para la elaboración del hormigón<br />

mezclado a mano es el siguiente:<br />

Se mide la cantidad de arena y se distribuye con uniformidad sobre una<br />

plataforma especial o una superficie lisa y limpia, por ejemplo una chapa de<br />

madera o metal. Sobre la arena se echa la cantidad de cemento portland<br />

necesaria que se distribuirá con la misma uniformidad. Cumplida la<br />

operación anterior se procede al mezclado de ambos materiales, con palas,<br />

volcándolos tantas veces como sea necesario para que el todo resulte de un<br />

color uniforme.<br />

Después se mide la cantidad de agregado grueso, se distribuye sobre la<br />

mezcla de arena y cemento portland, nuevamente extendida en una capa de<br />

espesor uniforme y se vuelve a mezclar todo siguiendo el procedimiento<br />

indicado anteriormente hasta que el agregado esté uniformemente<br />

distribuido dentro de la mezcla. Se forma un hueco en el centro del montón

y se le agrega el agua lentamente, repitiendo el proceso de mezcla hasta<br />

uniformar la humedad.<br />

El agua se medirá en un recipiente graduado y los agregados en un cajón sin<br />

fondo de 33 l de capacidad. El cemento se tomará directamente de su<br />

envase original, cuyo peso de 50 kg es equivalente a 33 l. Cuando deba<br />

emplearse en cantidades menores se lo medirá en el cajón sin fondo, en<br />

forma proporcional.<br />

Se harán pastones de pruebas con las proporciones recomendadas en este<br />

folleto, variándose recíprocamente, en forma ligera, las correspondientes de<br />

arena y agregado grueso, si fuese necesario, para mejorar la trabajabilidad.<br />

Se entiende por mezcla trabajable la que resulta con consistencia que<br />

permita su fácil colocación y terminación. No debe ser tan fluida que se<br />

escurra, ni tan seca que no pueda compactarse adecuadamente. Debe ser<br />

más bien plástica, cuando se la traba con la llana o pala, y no presentar un<br />

exceso de mortero.<br />

Tratándose de hormigón preparado con máquina mezcladora deberá<br />

cuidarse muy especialmente que el tiempo de mezcla, contado a partir del<br />

momento en que todos los materiales sólidos y el agua hayan ingresado al<br />

tambor mezclador, no sea inferior a 90 s.<br />

Nunca debe emplearse hormigón que tenga más de 45 minutos de<br />

preparado o que presente indicios de haber iniciado el fraguado.<br />

Colocación, compactación y terminación<br />

La mezcla dosificada como se indica en cada capítulo se verterá en los<br />

moldes inmediatamente de preparada, donde se la compactará por medio de<br />

vibradores, pisones o barras de acero, para asegurar un hormigón<br />

compacto, denso, y de superficie lisa. Cuando se usen vibradores la<br />

compactación terminará en el momento en que la superficie del hormigón<br />

adquiera brillo. El hormigón fresco se nivelará o enrasará con reglas rectas o<br />

fratases de madera.

Mezcla con exceso de agregado grueso.<br />

Áspera y no trabajable<br />

Mezcla muy arenosa.<br />

Antieconómica porque requiere más cemento<br />

Mezcla bien proporcionada y trabajable<br />

El terminado final se demorará hasta que el hormigón haya endurecido<br />

ligeramente, empleándose para esta operación fratases de madera o llanas<br />

metálicas si se requieren superficies muy lisas.

Inmediatamente después de su terminación se iniciará el curado del<br />

hormigón, lo que consistirá en mantenerlo permanentemente humedecido<br />

durante 7 días como mínimo.<br />

El curado es importante para obtener resistencia y durabilidad.<br />

1.- TANQUES AUSTRALIANOS<br />

El continuo aumento de la población y la necesidad de mantener la fuente de<br />

divisas hacen que la explotación ganadera deba ser intensificada y<br />

racionalizada a la vez. Este proceso viene manifestándose con firmeza desde<br />

hace muchos años. Así por ejemplo en la región norte del país,<br />

especialmente en las provincias de Salta, Chaco, Santiago del Estero y norte<br />

de Santa Fe, se está operando una cruza entre el Cebú, que antes se<br />

explotaba preferentemente con Heresford, obteniéndose de este modo un<br />

tipo de hacienda adaptable a la zona, de mejor calidad y mayor peso. En<br />

esta región es muy común hacer la cría de novillos hasta el “destete” y<br />

enviarlos luego a invernar al sur, en la región tradicionalmente ganadera<br />

constituida por las provincias de Buenos Aires, Córdoba y sur de Santa Fe.<br />

En las provincias de Corrientes y Entre Ríos, a su vez, prevalece la cría<br />

completa. Una consecuencia lógica de lo expuesto es la subdivisión de las<br />

grandes extensiones de campo dedicadas al pastoreo, y los potreros<br />

resultantes, de superficies comprendidas entre 100 y 1000 ha, no pueden<br />

dejarse librados a las aguadas y pasturas naturales sino que requieren<br />

instalaciones que aseguren la provisión permanente de agua y alimentos,<br />

elementos vitales para la cría del ganado.<br />

La aguada artificial se compone de un molino, tanque australiano y<br />

bebederos. El molino y el tanque australiano ocupan un recinto denominado<br />

“cuadro”, el que va cercado por un alambrado para evitar el acceso de los<br />

animales. La división de los campos destinados a pastoreo y la consiguiente<br />

ubicación de las aguadas se rige por el principio de que la hacienda no tenga<br />

que recorrer distancias excesivas, pues mientras camina pisotea el pasto y<br />

pierde peso. El emplazamiento ideal de la aguada es el baricentro de la<br />

superficie que debe servir, pero si en ese punto se careciera de agua apta,<br />

necesariamente el cuadro, con molino y tanque habría que establecerlo en<br />

otro sitio y desde allí – mediante cañería- transportar el agua a los<br />

bebederos o a otro tanque intermedio. Un solo cuadro puede ser utilizado<br />

para uno, dos, tres o cuatro potreros, según la extensión de éstos,<br />

mostrándose en la fig. 1.1 la disposición de una aguada típica para el caso<br />

de cuatro potreros. Si los potreros fuesen preexistentes, entonces la aguada<br />

se ubicaría en el cruce de los alambrados divisorios, sobre la esquina de uno<br />

de los potreros, salvo que se prefiriese hacer una aguada para cada potrero,<br />

en cuyo caso se colocaría en el centro de cada uno de ellos.<br />

Los tanques australianos pueden ser hormigón simple o armado, ejecutados<br />

en sitio o prefabricados.

El tanque prefabricado está constituido por piezas premoldeadas, de<br />

dimensiones adecuadas para su fácil manipuleo y transporte, que se acoplan<br />

en el lugar elegido.<br />

Los tanques australianos prefabricados pueden estar constituidos por placas<br />

planas o curvas o por duelas de hormigón.<br />

1.1 Aguada típica para cuatro potreros<br />

Placas planas<br />

Un tipo muy difundido es el que se detalla en la figura 1.2. Se trata de<br />

placas rectangulares de 1,55 m de largo, 1,10 m de altura y 3,5 cm de<br />

espesor; llevan una nervadura perimetral de 6 cm x 8 cm x 8 cm x 8 cm en<br />

los bordes superior e inferior, respectivamente y 10 cm x 8 cm en los bordes<br />

laterales de la unión.<br />

En la armadura de la placa pueden usarse barras de acero Ø 6 mm o<br />

alambre Ø 4 mm, siendo aconsejable este último, por cuanto dado lo<br />

reducido de la sección total necesaria, se requiere mayor número de barras,<br />

resultando una armadura más densa.

Al preparar la armadura se dispondrán las barras verticales del lado exterior<br />

de la placa.<br />

Con este tipo de placa pueden construirse tanques de hasta 10 m de<br />

diámetro formados por la unión de 20 placas. Para tanques de más<br />

capacidad, que requieren un mayor número de placas, es necesario<br />

aumentar el espesor y la armadura, y modificar la inclinación de los bordes<br />

laterales.<br />

1.2 – Tanque de placas planas<br />

Para la constricción de las placas puede usarse el molde que se indica en la<br />

figura 1.3, que tiene la ventaja de su sencillez y requiere por ello mínimo<br />

uso de la madera.<br />

Ha sido proyectado de modo que las distintas partes van abulonadas, lo cual<br />

facilita el desencofrado y prolonga el uso del molde. Para hormigonar la<br />

pieza se coloca el molde sobre una superficie plana, con los refuerzos hacia<br />

arriba, aceitando las caras internas para evitar que el hormigón adhiera.

Las tablas que forman las caras interiores del refuerzo que, como puede<br />

advertirse, van abulonadas al molde, no se colocan hasta después de haber<br />

hormigonado la placa propiamente dicha.

1.3 – Molde para la fabricación de placas planas

1.4 – Tanque de placas curvas<br />

Una vez enrasado el hormigón con los bordes del encofrado, se alisa a<br />

fratás. Luego se hormigonan los refuerzos, debiéndose tener especial<br />

cuidado en evitar la formación de oquedades que podrían debilitar esa parte<br />

de la pieza.<br />

El molde se remueve tan pronto como el endurecimiento del hormigón lo<br />

permita, manteniéndose luego el curado de las placas 7 días, cubriendo las<br />

piezas con tierra, paja o arpillera que se deben mantener constantemente<br />

húmedas.

Placas curvas<br />

Como variante puede utilizarse el tipo de placa cuyas dimensiones y<br />

armaduras se detallan en la figura 1.4. Se trata de una placa de 3,5 cm de<br />

espesor con nervaduras perimetrales de 8 cm x 8 cm.<br />

El tanque de la figura 1,5, con una capacidad de 2 millones de litros, es un<br />

ejemplo de la aplicación de las placas curvas.<br />

Duelas<br />

1.5 – Tanque australiano con capacidad de dos millones de litros<br />

Otra interesante aplicación de la duela de hormigón de cemento portland es<br />

la relativa a la construcción de tanques australianos prefabricados. El tanque<br />

está constituido por duelas de hormigón simple, del tipo utilizado para la<br />

construcción de silos, es decir de 0,30 m de ancho, 1 m de altura y 6 cm de<br />

espesor, con un peso de 43 kg por duela, zunchas exteriormente, mediante<br />

barras de acero redondo, con sus extremos roscados, sujetas por manguitos<br />

de hormigón, los que se indican en la figura 1.6.

1.6 – Manguito para el tesado de los zunchos del tanque de duelas<br />

El tanque que ilustra la figura 1.7 tiene 4,80 m de diámetro interior y altura<br />

total de 1,50 m, con una capacidad aproximada de 27.000 l. Ha sido<br />

construido utilizando duelas y medias duelas, aunque también pueden<br />

utilizarse duelas de 1,50 m de altura, a fin de evitar las juntas trabadas, lo<br />

cual significa la ejecución y la impermeabilización de las juntas. También<br />

puede construirse con una sola hilada de duelas de 1m, aumentando el<br />

diámetro.<br />

1.7 – Tanques de duelas con zunchos

Se acompañan los datos correspondientes a tanques de 1 m y 1,50 m de<br />

altura de capacidades variables entre 20.000 y 75.000 l.<br />

Instalación del Tanque<br />

Los tanques se arman o instalan sobre un terraplén, cuyo diámetro debe ser<br />

superior al correspondiente del tanque en 3 m como mínimo, siendo su<br />

altura de 0,80 a 1,20 m.<br />

En casos excepcionales, cuando lo exija la topografía del lugar y la distancia<br />

a los bebederos, para asegurar la descarga del agua por gravedad, la altura<br />

del terraplén puede elevarse hasta 3,50 m.<br />

El terraplén debe construirse por capas compactadas de 20 cm de espesor,<br />

con suelos aptos y a la humedad óptima El piso de los tanques australianos<br />

generalmente está formado por tierra apisonada que se comporta<br />

satisfactoriamente, pues las pequeñas filtraciones que se producen no tiene<br />

importancia y al poco tiempo cesan.<br />

1.8 – Unión de pared y piso del tanque<br />

Con muy poco costo adicional se puede obtener una mejor solución<br />

ejecutándolo con suelo cemento de 10 cm de espesor.<br />

También se emplean otros tipos de pisos como ser: suelo cemento revestido<br />

con una capa impermeable de mortero de 3 a 5 cm de espesor o losa de<br />

hormigón de 6 a 8 cm de espesor. En la figura 1.8 se esquematizan las<br />

formas usuales de ejecutar el encuentro entre el piso de suelo cemento y los

elementos constituyentes del tanque. La operación de armado del tanque es<br />

similar para los dos tipos de placas descriptos. Se van acoplando las placas<br />

con bulones que pasan a través de los agujeros de los refuerzos<br />

perimetrales.<br />

En la unión entre placas se colocan juntas impermeables formadas por tiras<br />

de fieltro asfáltico para evitar la filtración de agua. Colocadas estas juntas y<br />

apretando las tuercas de los bulones se consigue la impermeabilidad<br />

necesaria (Figura 1.9). Para el armado de los tanques de duelas, vale lo<br />

indicado en el capítulo de silos granos.<br />

1.9 – Junta de unión entre dos placas

Calidad del hormigón<br />

Deberá ejecutarse un hormigón de buena calidad con una relación agua – cemento que, por razones de<br />

impermeabilidad, no debe ser mayor de 0,40, es decir, 20 litros de agua por bolsa de cemento de 50 kg.<br />

Midiendo los agregados en volúmenes sueltos, empleando arena mediana y piedra de 5 a 13 mm de tamaño<br />

máximo, se aconseja la siguiente dosificación: 1:1,5:1,5 (cemento, arena, agregado grueso) con un contenido de<br />

cemento de aproximadamente 500 kg/m 3 .<br />

En lo relativo a la dosificación del hormigón para duelas y manguitos, nos remitiremos al capítulo de silos de<br />

granos.<br />

Tanque de duelas de 1,50 m de altura<br />

Capac.<br />

(litros)<br />

20000<br />

25000<br />

30000<br />

35000<br />

40000<br />

45000<br />

50000<br />

55000<br />

60000<br />

65000<br />

70000<br />

75000<br />

Diam.<br />

Int.<br />

(m)<br />

4,15<br />

4,60<br />

5,05<br />

5,45<br />

5,82<br />

6,18<br />

6,52<br />

6,84<br />

7,15<br />

7,43<br />

7,72<br />

8,00<br />

Duelas<br />

(No)<br />

44<br />

48<br />

54<br />

58<br />

62<br />

64<br />

68<br />

72<br />

76<br />

78<br />

80<br />

84<br />

Diámetro en mm y distancia en m desde el fondo hasta cada zuncho<br />

Ø 6 Ø 6 Ø 8 Ø 8 Ø 8 Ø 8 Ø 8 Ø 8 Ø 8 Ø 10 Ø 10 Ø 10 Ø 10 Ø 10<br />

1,45 __ 1,05 0,70 0,45 0,25 0,08 __ __ __ __ __ __ __<br />

1,45 1,23 0,90 0,70 0,50 0,35 0,20 0,07 __ __ __ __ __ __<br />

1,45 __ 1,12 0,80 0,00 0,45 0,30 0,12 0,06 __ __ __ __ __<br />

1,45 __ 1,10 0,82 0,63 __ __ __ __ 0,45 0,25 0,08 __ __<br />

1,45 __ 1,15 0,85 __ __ __ __ __ 0,65 0,45 0,25 0,08 __<br />

1,45 __ 1,20 0,95 __ __ __ __ __ 0,75 0,55 0,35 0,20 0,07<br />

Manguito<br />

Tipo<br />

A<br />

B<br />

Cantidad total<br />

de materiales<br />

Cem. Arena Piedra<br />

Part.<br />

(kg) (kg) (kg)<br />

475 915 1230<br />

520 1000 1345<br />

585 1120 1510<br />

630 1210 1620<br />

670 1285 1735<br />

695 1330 1790<br />

740 1410 1900<br />

780 1495 2020<br />

825 1580 2130<br />

845 1620 2180<br />

870 1680 2240<br />

910 1740 2350

Tanque de duelas de 1 m de altura<br />

Capacidad<br />

(litros)<br />

20000<br />

25000<br />

30000<br />

35000<br />

40000<br />

45000<br />

50000<br />

Diám.<br />

interior<br />

(m)<br />

5,05<br />

5,65<br />

6,20<br />

6,70<br />

7,15<br />

7,55<br />

8,00<br />

Cantidad de<br />

duelas<br />

54<br />

59<br />

64<br />

70<br />

76<br />

79<br />

84<br />

Diámetro en mm y distancia en m desde el fondo<br />

hasta cada zuncho<br />

Ø 6 Ø 6 Ø 8 Ø 8 Ø 8 Ø 8<br />

Manguito<br />

Manguito<br />

Tipo<br />

0,95 __ 0,60 0,36 0,08 __ A<br />

0,95 0,75 0,48 0,25 0,08 __<br />

0,95 __ 0,65 0,40 0,25 0,08<br />

B<br />

Cantidad total de materiales<br />

Cemento Arena Piedra<br />

Partida<br />

(kg) (kg) (kg)<br />

390<br />

425<br />

465<br />

510<br />

550<br />

570<br />

610<br />

750<br />

830<br />

885<br />

970<br />

1050<br />

1090<br />

1160<br />

1010<br />

1100<br />

1190<br />

1305<br />

1415<br />

1470<br />

1565

2.- BEBE<strong>DE</strong>ROS PARA HACIENDA<br />

Los bebederos deben responder a numerosas exigencias, variables con el<br />

tipo de animales a que se los destina. Es evidente que no será lo mismo un<br />

bebedero para ganado vacuno que otro para cerdos. En efecto, en el primer<br />

caso se establecerán mayores exigencias, tanto por su capacidad como por<br />

su robustez.<br />

En este folleto se describen dos tipos: uno para animales grandes (vacunos,<br />

equinos, etc.) y otro para animales de menor alzada (lanares, porcinos, etc.)<br />

y que se denominan bebederos para ganado mayor y para ganado menor,<br />

respectivamente.<br />

Bebedero para ganado mayor<br />

Los bebederos constituyen el complemento del tanque australiano, al que<br />

están conectados mediante cañerías de 5 cm ó 7,5 cm de diámetro,<br />

dependiendo de su valor la capacidad de los bebederos y de sus distancias al<br />

tanque. La cañería va enterrada y es de fibrocemento o plástico, salvo a la<br />

salida del tanque y a la entrada del bebedero, que es de hiero galvanizado.

2.1 – Bebedero fijo y molde para su ejecución<br />

Pueden construirse en forma monolítica in situ o en piezas premoldeadas, lo<br />

que permite una mayor economía cuando se encare su fabricación en serie.<br />

En la figura 2.1 se muestra el proyecto de un bebedero fijo in situ con una<br />

forma sencilla y su molde. Ambos son de fácil construcción.<br />

Los espesores están determinados por razones de solidez, dado su tamaño.<br />

Debido a su altura y por estar expuestos a fuertes golpes, se ha previsto la<br />

colocación de una armadura de la forma y dimensiones que se indica en la<br />

misma figura.<br />

El largo del bebedero está condicionado al volumen de agua necesario,<br />

variable con la cantidad de animales. El ancho dependerá de las condiciones<br />

de uso, pues el bebedero puede estar destinado a servir un solo potrero o<br />

varios. En general por ejemplo, para 100, 200, 300, y 500 cabezas el largo

mínimo necesario será de 7,00 m, 10,00 m, 14,00 m ó 17,00 m,<br />

respectivamente.<br />

Conviene no escatimar la longitud de los bebederos a fin de que la hacienda<br />

pueda usarlos sin molestarse y dado que es poca su incidencia sobre el costo<br />

de la aguada. La ubicación de los bebederos debe fijarse de manera que los<br />

animales puedan circular cómodamente por sus costados.<br />

2.2 – Molde para bebedero prefabricado<br />

2.3 – Bebedero prefabricado<br />

Se ha proyectado el bebedero con una plataforma para evitar la formación<br />

de pantanos a su alrededor. Esta plataforma puede construirse en hormigón<br />

pobre o en suelo cemento.<br />

El otro tipo de bebedero, es decir, el prefabricado debe construirse con<br />

elementos separados, de forma y dimensiones que permitan un fácil<br />

manipuleo y montaje. Esto puede conseguirse fabricando unidades<br />

premoldeadas de mínimo espesor o mediante el uso de agregados livianos.<br />

En general, este tipo de bebedero es particularmente adaptable para su<br />

fabricación en serie y es el único que permite su industrialización.

Para disminuir el peso se procura adoptar la forma circular o parabólica, lo<br />

que exige empleo de moldes más caros, pero cuyo precio se amortiza<br />

fácilmente en una construcción en serie, en la que es fundamental el ahorro<br />

de material.<br />

Los moldes pueden construirse con diversos materiales: madera, hierro,<br />

hormigón, etc. Una forma muy económica de construir el molde puede<br />

resultar del empleo de los bebederos de chapa fuera de uso.<br />

El espesor del hormigón puede reducirse a un mínimo compatible con la<br />

impermeabilidad, trabajándolo con la menor cantidad de agua posible y<br />

teniendo especial cuidado con su compactación, la que puede conseguirse<br />

fácilmente mediante el uso de vibradores. Las figuras 2.2 y 2.3 ilustran tipo<br />

de molde y de bebedero respectivamente. El bebedero se arma en el lugar<br />

comenzando por la colocación de las patas debidamente alineadas y con<br />

pequeño declive de 2 cm a 3 cm en total, hacia el extremo más alejado del<br />

cuadro, con el objeto de facilitar las operaciones de limpieza cuando el<br />

bebedero esté en servicio.<br />

Luego se apoyan los distintos cuerpos, comenzando por el extremo de<br />

entrada del agua, que es el más cercano al cuadro, y se abulonan dejando<br />

un luz de aproximadamente 1,5 cm que después se rellena con mortero de<br />

cemento y arena. Se termina el armado del bebedero colocando en el<br />

cabezal de entrada del agua una tapa cubre flotante, la cual lleva una boca<br />

de inspección. En otro cabezal hay un tapón para desagote y limpieza del<br />

bebedero.<br />

Como los animales tratan de tomar el agua más fresca que es la que se<br />

encuentra en el cabezal de entrada, se produce caída de agua sobre el<br />

terreno y los consiguientes baches que obligan al relleno periódico para<br />

evitar que los terneros no puedan servirse de agua. Para obviar este<br />

problema es aconsejable construir, después de armado el bebedero, un piso<br />

de hormigón o suelo cemento de un acho mínimo de 2 metros en todo su<br />

contorno e independiente de las patas.<br />

Bebedero para ganado menor<br />

Las dimensiones y resistencia necesarias en un bebedero para animales de<br />

menor alzada no justifican el empleo de la armadura y permite su<br />

construcción de manera simplificada con elementos premoldeados,<br />

fácilmente transportables y que son adaptables a innumerables usos y<br />

tamaños. Dichos elementos pueden ser construidos en la forma que indica la<br />

figura 8.1 que corresponde a comedero para cerdos, pero como se ha<br />

mencionado, no lleva armadura.<br />

La figura 2.4 muestra un conjunto típico de una aguada compuesta de<br />

tanque australiano y bebedero con su correspondiente piso.

2.4 – Molde para bebedero prefabricado<br />

Calidad del hormigón<br />

El hormigón a emplear debe ser compacto e impermeable. La cantidad de<br />

cemento, no podrá ser inferior a 450 kg por cada metro cúbico de hormigón,<br />

mientras que la cantidad de agua no sobrepasará los 210 l. Ello implica que<br />

la relación de peso entre el agua y el cemento deberá ser menor a lo sumo<br />

igual a 0,47. Esta relación controla tanto la impermeabilidad de la mezcla<br />

como la resistencia de ésta. Para los agregados comunes, arena y piedra<br />

pueden adoptarse la dosificación 1:1,75:2 medida en volúmenes sueltos.<br />

Después de retirado el encofrado el hormigón deberá mantenerse húmedo<br />

durante 7 d como mínimo. Para ello es suficiente la pieza con arpilleras o<br />

lonas que se mantendrán constantemente húmedas o simplemente<br />

sumergirla en una pileta. La operación descripta, denominada curado, es de<br />

la mayor importancia para evitar tanto la formación de fisuras como para<br />

obtener la máxima resistencia del hormigón.<br />

3.- BEBE<strong>DE</strong>ROS PARA AVES<br />

La construcción de bebederos para aves con mortero de cemento portland<br />

permite obtener elementos resistentes, de bajo costo y fácil fabricación.<br />

En la figura 3.1 se detallan las dimensiones de un bebedero para aves con<br />

una capacidad aproximada de 8 l.<br />

Pueden emplearse moldes metálicos o de madera, indistintamente, siendo<br />

los primeros los más indicados cuando se trata de fabricar gran número de<br />

bebederos. Las caras interiores del molde, ya sea metálico o de madera,<br />

deben engrasarse o aceitarse para que el mortero no adhiera a las mismas y

el molde se golpea ligeramente al colocar el mortero para asegurar una<br />

buena compactación.<br />

En la figura 3.1 se indican los detalles del molde de madera.<br />

3.1 – Bebedero para aves. Dimensiones (en cm) y moldes<br />

Los moldes internos de ambas piezas (1 y 2) pueden sacarse en cuanto el<br />

mortero haya endurecido suficientemente. Los extremos se sacarán a las 14<br />

h, teniendo cuidado de no dañar las aristas.<br />

Para armar el bebedero se introduce la pieza 2 en la pieza 2 y se sellan las<br />

juntas con pasta de cemento puro. Con el mortero empleado se obtiene<br />

suficiente impermeabilidad por lo que no es necesario proceder a un<br />

terminado especial de las superficies del bebedero.

Calidad del mortero<br />

La dosificación recomendada es 1 parte de cemento portland y 2 de arena,<br />

en volumen. Con ello se consigue la impermeabilidad necesaria para que no<br />

existan pérdidas.<br />

La cantidad de mortero para construir un bebedero es de 6 litros<br />

aproximadamente, por lo tanto, de acuerdo con la dosificación antes<br />

mencionada, se emplearán: cemento portland, 4,5 kg; arena gruesa, 6 litros<br />

(aproximadamente 8,5 kg): agua, 2 l.<br />

El curado debe comenzar inmediatamente después de sacadas las piezas de<br />

los moldes. Puede efectuarse humedeciéndolas en forma intermitente o bien<br />

sumergiéndolas en agua durante 3 d como mínimo.<br />

4.- BAÑA<strong>DE</strong>ROS PARA GANADO MAYOR Y MENOR<br />

Los bañaderos, constituyen en toda explotación ganadera, un elemento<br />

indispensable que posibilita combatir en forma eficaz la mayor parte de las<br />

enfermedades epidérmicas que atacan al ganado.<br />

La ubicación de los bañaderos debe ser próxima a la provisión de agua y en<br />

terreno alto para facilitar el desagüé.<br />

Las figuras 4.1 y 4.2 ilustran bañaderos tipo para ganado mayor y menor,<br />

respectivamente.

4.1. – Bañadero para ganado mayor<br />

Como puede apreciarse, ambos tipos de bañaderos son similares en su<br />

concepción variando lógicamente sus dimensiones para adecuarlos al<br />

tamaño de los animales que han de utilizarlo.<br />

Las instalaciones de un bañadero para hacienda bovina se componen de un<br />

corral y manga de entrada, pileta con rampa de salida y corrales de salida,<br />

completándose con un depósito de 5000 l para la preparación del remedio.<br />

La manga de entrada puede disponerse oblicuamente a la línea del baño a<br />

efectos de que el animal no vea el líquido antes de partir del corral, y se<br />

resista a entrar al bañadero, como indica la figura 4.3.

4.2 – Bañadero para ganado menor<br />

4.3 - Bañadero con manga oblicua<br />

La unión del corral de entrada con la pileta se hace en forma abrupta a fin<br />

de asegurar una inmersión completa de los animales. La rampa de salida<br />

tiene una inclinación del 30 % y lleva escalones en el piso para que no<br />

resbalen al subir. El bañadero propiamente dicho tiene un largo de 20 m a<br />

25 m, suficiente para que, a través de su recorrido, los animales reciban el<br />

tratamiento indispensable. Los corrales de salida tiene piso de hormigón con<br />

superficie rugosa y llevan en un contorno un reborde de 18 cm de altura<br />

para posibilitar su empleo como “lava patas”, arbitrio importante para el<br />

curado de la aftosa y otras infecciones cuando han sido transmitidas a las

pezuñas de los animales. Estos corrales sirven de escurridero y presentan un<br />

declive que conduce el remedio retenido por los animales, al salir del baño,<br />

hacia una cámara decantadora, desde donde vuelven automáticamente a la<br />

pileta.<br />

Para la construcción de los bañaderos se efectúa primeramente, la<br />

excavación de acuerdo con las dimensiones indicadas. Si la tierra es<br />

compacta no es necesario apuntalar los taludes, debiendo recortarse éstos<br />

en forma rectangular, para que sirvan de encofrado. En cambio si la tierra es<br />

poco compacta, es necesario apuntalar los taludes para evitar<br />

desmoronamiento.<br />

Las armaduras deben calcularse, en cada caso, de acuerdo con el tipo de<br />

terreno; las indicadas en los cortes corresponden a terrenos de baja calidad.<br />

El encofrado debe ser de construcción rígida, para que no se deforme al<br />

efectuar la compactación. La unión entre tablas debe ser bien ejecutada para<br />

impedir la filtración del mortero. Una vez terminado el encofrado deberá<br />

aceitarse interiormente para evitar la adherencia del hormigón.<br />

El hormigonado se inicia construyendo, primeramente, el piso del bañadero.<br />

Cuando ese hormigón ha endurecido, como para poder caminar sobre él, se<br />

coloca el encofrado para los muros y se continúa el hormigonado en capas<br />

de 30 cm de altura, cuidando que no queden oquedades, compactando con<br />

barretas y golpeando el encofrado por medio de mazos de madera.<br />

Antes de proseguir el hormigonado se tratará la junta de construcción<br />

cepillándola hasta exponer el agregado grueso, luego se lava y recubre con<br />

una lechada de cemento y agua, con consistencia cremosa, pero sin formar<br />

espesor.<br />

Esta precaución debe tomarse también en la junta que se forma entre el piso<br />

y la primera capa de las paredes.<br />

El desencofrado puede efectuarse después de 7 días de hormigonado,<br />

debiendo corregirse todas las irregularidades utilizando mortero 1:2<br />

(cemento, arena), especialmente los huecos o nidos de abejas que puedan<br />

aparecen en la superficie al retirar el encofrado.<br />

Calidad del hormigón<br />

La dosificación más conveniente del hormigón es 1:2:2,5 (cemento portland,<br />

arena y piedra partida) con un contenido de cemento de aproximadamente<br />

350 kg/m 3 .<br />

La cantidad de agua para la preparación de la mezcla debe ser necesaria<br />

para obtener una mezcla plástica que permita ser vertida dentro del molde.

Para agregados secos será alrededor de 25 l por bolsa de cemento. Debe<br />

tenerse en cuenta que todo exceso de agua es altamente perjudicial para el<br />

hormigón.<br />

5.- SILOS <strong>DE</strong> DUELAS <strong>DE</strong> <strong>HORMIGÓN</strong> PARA GRANOS<br />

El silo de duelas de hormigón está formado por elementos prefabricados de<br />

pequeñas dimensiones, que se unen entre sí con mortero de cemento<br />

portland, cal y arena y cuya parte resistente son los zunchos, que absorben<br />

íntegramente los esfuerzos de tracción originados por las presiones<br />

horizontales producidas por los granos almacenados. Los zunchos pueden<br />

estar constituidos por barras redondas o alambres de acero.<br />

Las duelas son placas de hormigón sin armar que pueden tener diversas<br />

formas y dimensiones. Se recomienda del tipo de duela que aparece en la<br />

figura 5.1 de 0,30 m de ancho por 1 m de altura y 0,06 m de espesor.<br />

Las duelas tienen en su contorno una ensambladura a lengüeta y son de<br />

espesor uniforme, habiéndoselas proyectado de modo que sus juntas<br />

verticales sean continuas y sigan la dirección radial.<br />

Se emplean también medias duelas que se utilizan solo en el primero y<br />

último anillos, colocándolas alternadas con las enteras, con las que se logra<br />

la traba indispensable para facilitar el montaje.<br />

5.1 – Duela y media duela

La fundación del silo puede efectuarse de dos maneras: a) piso de suelo –<br />

cemento de espesor uniforme y b) fundación anular sobre la que apoya la<br />

pared del silo, y piso independiente (ver figura 5.2).<br />

5.2 – Piso y fundación<br />

El piso debe tener pendiente hacia su centro para facilitar el escurrimiento<br />

de los jugos de los granos hacia el sumidero.<br />

El primer tipo puede usarse sobre terrenos de buena calidad firmes y no<br />

susceptibles de esponjamientos ni agrietamiento por efectos de variaciones<br />

en el contenido de la humedad.<br />

Para levantar la pared hay que tener especial cuidado en la colocación de la<br />

primera hilada, pues de su correcta posición depende en gran parte, el éxito<br />

en el resto del montaje. Para ello se trazará primeramente la circunferencia<br />

interior sobre la fundación y se replanteará sobre la misma posición de las<br />

duelas. Este replanteo tiene por objeto fijar la ubicación definitiva de las<br />

duelas del silo, pues será muy difícil, de primera intención, conseguir el<br />

diámetro y la colocación exacta de las duelas, siendo más conveniente<br />

efectuar el tanteo previo por medio del dibujo y no con las duelas colocadas.<br />

Las juntas deben tomarse con mortero plástico compuesto de cemento<br />

portland, cal y arena en la proporción 1:1:6.<br />

El silo de duelas debe ser zunchado, como se indicó al comienzo con barras<br />

de acero redondo o con alambres ovalados de campo de alta resistencia a<br />

efectos de asegurar la perfecta estabilidad de la construcción.

Los zunchos deben estar provistos de elementos de unión adecuados que<br />

permitan su fácil colocación y ajuste; tratándose de barras redondas, suelen<br />

utilizarse a tal fin manguitos de hormigón armado del tipo y dimensiones<br />

que muestra la figura 5.3.<br />

5.3 – Manguitos para el tesado. Medidas en mm<br />

Como se observa, los extremos de cada zuncho atraviesan el manguito y la<br />

tensión se ejerce mediante rosca y tuerca contra las paredes del manguito<br />

que están provistas de chapas de hierro de 2 mm de espesor.<br />

Existen otros dispositivos para el mismo objeto, como los indicados también,<br />

en la figura 5.3.<br />

En caso de emplear alambres de campo de tipo ovalado, el ajuste se efectúa<br />

mediante torniquetes similares a los usados más comúnmente en<br />

alambrados.<br />

En todos los casos, los zunchos deberán ajustarse en forma tal que la barra<br />

quede bien adosada a la pared del silo. Con la tensión o ajuste inicial que se<br />

da a las barras, se previene que la presión del ensilaje provoque la abertura<br />

de las juntas verticales entre duelas. Es imprescindible verificar, cada tanto,<br />

especialmente al principio, antes de llenar el silo, la tensión de los zunchos.

Debe preverse una puerta lateral para la descarga del silaje, con una sección<br />

mínima que permita el paso de un hombre.<br />

Para simplificar la ejecución, las dimensiones aconsejables con este tipo de<br />

duelas, son las de la puerta que ocupe dos medias duelas, esto es de<br />

60 cm x 50 cm.<br />

El techo puede ejecutarse con chapas prefabricadas de hormigón de<br />

2,5 cm de espesor con nervaduras perimetrales e intermedias, según las<br />

dimensiones, para darles rigidez que se unen mediante bulones formando<br />

una bóveda cónica. Este sistema tiene las ventajas inherentes a la<br />

prefabricación y al poco material que requieren.<br />

La figura 5.4 ilustra acerca de un techo de este tipo, mientras que la figura<br />

5.5 muestra una batería de silos terminados.<br />

5.4 – Techo de chapas de hormigón<br />

5.5 – Vista exterior de una batería de silos de duelas

Calidad del hormigón<br />

Las duelan deben construirse en forma tal que cumplan los requisitos de<br />

impermeabilidad y consistencia exigidos, evitando el ataque de los ácidos<br />

que se producen durante el proceso de fermentación del silaje.<br />

Para lograr estos resultados, el hormigón debe confeccionarse con<br />

agregados limpios, resistentes, de baja absorción y de adecuada<br />

granulometría.<br />

Si se trabaja con un hormigón plástico, de relación agua – cemento 0,47, es<br />

necesario dejar las duelas dentro del molde cerca de 24 h.<br />

Se aconseja utilizar la dosificación 1:1,75:2 (cemento, arena mediana,<br />

piedra partida de tamaño máximo 20 mm) en volúmenes sueltos con un<br />

contenido de cemento de 450 kg/m 3 . Esta mínima dosificación se aplicará a<br />

los manguitos de hormigón.<br />

6.- SILOS HORIZONTALES PARA FORRAJE<br />

Los silos horizontales, también llamados silos trinchera (Bunker),<br />

constituyen una solución muy económica para almacenar forraje.<br />

Este tipo de silo se construye sobre el nivel del terreno, generalmente<br />

aprovechando una lomada o sobre elevación del mismo y nunca en un bajo.<br />

Consiste simplemente en dos paredes laterales de contención del silaje, cuya<br />

altura sobre el terreno no debe ser mayor de 2,40 m, según indica la<br />

experiencia, no existiendo en lo que respecta a la longitud y ancho otras<br />

limitaciones que las que imponen la disponibilidad de espacio y las de orden<br />

económico.<br />

En la figura 6.1 se muestran detalles completos de esta solución. Como<br />

puede observarse, se ha resuelto el proyecto de utilización de tres<br />

elementos perfectamente diferenciados, a saber: placas de cerramiento de<br />

2,00 m x 0,30 m y 0,06 m de espesor, postes de 2,90 m de largo sobre los<br />

que apoyan las placas y puntales inclinados para sostén de los postes.<br />

Los puntales llevan en uno de sus extremos un ensanche en forma de<br />

horquilla donde se apoya el poste.<br />

El conjunto se vincula mediante pernos pasantes. El extremo inferior del<br />

puntal apoya en un pequeño bloque de hormigón.

Calidad del hormigón<br />

La dosificación a emplearse debe asegurar un hormigón de buena calidad. La<br />

relación agua – cemento no excederá de 0,50, es decir, 25 l de agua por<br />

bolsa de cemento de 50 kg.<br />

Utilizando piedra partida de tamaño máximo 2,5 cm y arena mediana, se<br />

aconseja una dosificación 1.2:3 (cemento, arena, agregado grueso) medida<br />

en volúmenes sueltos, con 350 kg/m 3 de cemento aproximadamente.<br />

Una vez moldeados los elementos deberán someterse a un curado húmedo<br />

de no menos de 7 d.<br />

Para proceder al montaje del silo se efectúa primeramente, la excavación<br />

para alojar los postes y puntales; colocados éstos, cuya separación será de<br />

2,00 m, es decir coincidente, con la longitud de las placas que forman las<br />

paredes del silo, a continuación se van disponiendo las placas que se<br />

abulonan a las alas de los postes.<br />

Las paredes se construyen ligeramente inclinadas, hacia el exterior,<br />

aconsejándose una pendiente del 10 %. La figura 6.2 muestra un silo<br />

horizontal terminado.<br />

6.2 – Silo horizontal terminado

6.1- Elementos del silo horizontal premoldeado<br />

7.- COME<strong>DE</strong>ROS PARA GANADO<br />

Los comederos están sometidos a severas condiciones de empleo, golpes de<br />

los animales y maquinarias, ácidos del forraje y acciones climáticas. Los

comederos de hormigón poseen elevada resistencia para soportar el uso y<br />

están ampliamente difundidos entre los productores lecheros y ganaderos.<br />

Pueden ser construidos in situ o premoldeados en planta e instalados en la<br />

chacra. Los tipos más difundidos son el lateral y el doble.<br />

Comedero lateral<br />

Estos comederos se colocan en los bordes de los corrales y potreros,<br />

inmediatos a una calle exterior paralela al comedero, por donde circulan los<br />

camiones que transportan el alimento.<br />

Del lado interior del corral se coloca una baranda o alambrado para<br />

mantener el ganado dentro del mismo. El espacio para la cabeza del animal,<br />

desde la parte superior del comedero a la parte inferior de la baranda, será<br />

de 50 cm para novillos de un año de edad, en engorde, y 70 cm para vacas<br />

lecheras (Figuras 7.1 y 7.2).<br />

7.1 – Comedero lateral. Camión descargando forraje

7.2 - Comedero lateral limitado por una baranda de madera<br />

El fondo de los comederos tendrá un ancho comprendido entre 55 cm y<br />

75 cm y pendiente para facilitar el desagüe. La altura de la pared interior no<br />

excederá 55 cm para ganado de hasta 300 kg de peso y 60 cm para<br />

animales de mayor peso. La pared inmediata a la calle debe ser de 55 cm a<br />

65 cm de altura.

7.3 - Comedero lateral hormigonado in situ<br />

La figura 7.3 muestra dimensiones y armadura de un comedero lateral y<br />

detalles del encofrado. Como puede apreciarse, dispuesto el encofrado de las<br />

paredes laterales se procede a su hormigonado. El espacio inferior<br />

comprendido entre las paredes se rellana, luego de retirado el encofrado con<br />

grava o piedra partida; a continuación se hormigota el fondo del comedero.

Comedero doble<br />

El comedero doble se ubica dentro del corral y permite alimentar el ganado<br />

desde ambos lados (Figura 7.4). Este tipo de comedero se adapta<br />

especialmente para instalaciones mecanizadas; debe contarse también, con<br />

un silo elevado.<br />

7.4 – Comedero doble hormigonado in situ<br />

Los comederos parten de los silos ubicados en un extremo del corral. Los<br />

silos estarán equipados con descargadores que vierten el forraje a una tolva<br />

y la distribución se efectúa con un transportador helicoidal, de longitud igual<br />

a la del comedero. Los comederos dobles para animales de hasta 300 kg. de<br />

peso tendrán 55 cm de altura, y aquellos para ganado de mayor peso, 60<br />

cm. Frecuentemente, los comederos dobles se cubren con un techo para<br />

proteger las maquinarias y alimentos de las acciones climáticas y dar<br />

sombra al ganado en épocas calurosas.<br />

Estos comederos pueden construirse in situ o con elementos premoldeados.<br />

La adopción de una u otra solución dependerá de las características locales y<br />

capacidad de la instalación. Los comederos prefabricados se construyen<br />

generalmente en secciones de 1,80 m a 2,40 m de largo.<br />

Los elementos premoldeados para la construcción de los comederos, peden<br />

ser de hormigón armado tradicional o de hormigón pretensado. También<br />

pueden construirse asentados sobre bloques huecos de hormigón (Figura<br />

7.4). Las figuras 7.5 y 7.6 muestran un comedero doble construido con<br />

elementos premoldeados.

7.5 – Comedero doble con elementos premoldeados<br />

7.6 – Construcción de comedero doble con elementos premoldeados<br />

Calidad del hormigón<br />

Se aconseja, por razones de durabilidad, utilizar un hormigón con relación<br />

agua – cemento de 0,50, con un contenido de cemento del orden de 400<br />

kg/m 3 . Para las condiciones comunes, usando arena mediana y agregado<br />

grueso de tamaño máximo 30 mm, puede utilizarse una dosificación 1:2:2,5<br />

en volúmenes sueltos.<br />

8.- COME<strong>DE</strong>ROS PARA CERDOS<br />

Muchos granjeros consideran el comedero de hormigón como un elemento<br />

indispensable en sus establecimientos, dada sus condiciones de resistencia a<br />

las inclemencias del tiempo y al brusco trato al que se ve continuamente<br />

sometido. Por otra parte presente la ventaja de poder ser limpiado<br />

fácilmente, manteniéndolo así en buenas condiciones de higiene. Además su<br />

mayor peso impide prácticamente que los animales lo muevan de su sitio o<br />

lo vuelquen.<br />

En la figura 8.1 se indica un tipo de comedero simple y muy útil. El<br />

hormigonado el mismo puede realizarse sobre un suelo compactado y<br />

alisado o bien, sobre una plataforma preparada especialmente al efecto. La<br />

figura muestra detalles del encofrado y una vista del comedero terminado,<br />

con un corte indicando la disposición de la armadura. El comedero puede ser<br />

construido del largo que se desee.

Calidad del hormigón<br />

8.1. – Comedero para cerdos – Dimensiones y encofrado<br />

Se aconseja emplear un hormigón con una relación agua – cemento que no<br />

exceda de 0,50, es decir, 25 l de agua por bolsa de 50 kg de cemento.<br />

Suponiendo se utilice arena mediana y agregado grueso de tamaño máximo<br />

de 1,5 cm, las proporciones de cemento, arena y agregado grueso (que<br />

puede ser piedra partida o canto rodado) aconsejables son 1:2:2,5 medidas<br />

en volúmenes sueltos. Una vez retirado el encofrado deberá mantenerse<br />

húmedo el hormigón durante 7 d.

9.- GUARDAGANADOS <strong>DE</strong> ELEMENTOS PREFABRICADOS<br />

Como puede observarse en las figuras 9.1 y 9.2 el guardaganado consta de<br />

dos estribos de hormigón moldeados en el lugar. Las vigas principales<br />

pueden moldearse en el lugar o bien prefabricarse. Sobre éstas apoyan<br />

viguetas prefabricadas que se fijan mediante la colocación de hormigón en<br />

los espacios libres entre las cabeceras de las mismas. Los moldes para la<br />

prefabricación de vigas y viguetas son simples de construir, pues es posible<br />

hormigonarlas directamente en el suelo bien alisado sobre el cual se aplica<br />

un papel impermeable.<br />

9.1 – Croquis general de un acceso con guardaganado

9.2. – Guardaganado con elementos prefabricados<br />

En este caso basta colocar dos tablones de la longitud y altura necesarios,<br />

separados del ancho correspondiente a la viga o vigueta y fijados a tierra<br />

mediante piquetes. Para asegurar la invariabilidad de su separación, se<br />

clavan dos o tres listones transversales en su parte superior. Los moldes se<br />

deberán aceitar antes de su utilización.<br />

Una vez hormigonados los elementos y retirados los encofrados, lo que<br />

puede efectuarse a las 48 horas, es necesario curarlos durante 7 días,<br />

manteniéndolos constantemente húmedos y al abrigo del sol durante dicho<br />

período. Luego, colocadas las viguetas en posición, sobre las vigas, los<br />

espacios entre las primeras, en las zonas de apoyo sobre las vigas, se<br />

rellenan con hormigón en la forma indicada en la figura 9.2.<br />

Calidad del hormigón<br />

Dado que se trata de una estructura expuesta a la intemperie y cuyas<br />

viguetas estarán sometidas a una intensa acción de desgaste mecánico por<br />

el tránsito de vehículos, es de suma importancia que en la construcción se<br />

utilice hormigón de alta calidad. Para obtenerlo, aconsejamos emplear una

elación agua – cemento de 0,50, con lo cual queda asegurada la durabilidad<br />

necesaria y la resistencia adecuada a las condiciones de servicio.<br />

El tamaño máximo del agregado grueso no deberá ser mayor de 25 mm<br />

para las vigas y viguetas pudiendo llegar a 50 mm para los estribos, en los<br />

cuales la relación agua – cemento puede aumentarse a 0,55.<br />

Las proporciones de los componentes del hormigón dependerán, como en<br />

todos los casos, de la clase de agregados que se utilicen, canto rodado,<br />

piedra partida y la granulometría de la arena.<br />

Se trata de condiciones variables, de modo, que, en cada caso especial,<br />

conviene determinar la dosificación adecuada, teniendo presente las<br />

recomendaciones consignadas. Para las condiciones comunes, usando arena<br />

mediana y midiendo los agregados en volúmenes sueltos, se recomiendan<br />

las siguientes proporciones: para vigas y viguetas 1:2:2,5 aproximadamente<br />

400 kg de cemento por m 3 y para estribos 1:2:3, con un contenido<br />

aproximado de 350 kg de cemento por m 3 .<br />

10.- CONEJERAS PREMOL<strong>DE</strong>ADAS.<br />

Una interesante aplicación del hormigón en las construcciones rurales se<br />

muestra en las figuras 10.1 y 10.2 que corresponden a un tipo de conejera<br />

constituida totalmente por elementos premoldeados. La vista incluida en el<br />

croquis muestra los distintos elementos constitutivos a saber: postes (F),<br />

vigas de apoyo (B), placas traseras (E), de techo (A) y laterales (C).<br />

El montaje es sumamente sencillo; se empotran primeramente las columnas<br />

en el terreno, teniendo en cuenta que la separación entre los ejes de las<br />

mismas sea igual al largo de las vigas que apoyan en la horquilla superior de<br />

aquellas. A continuación se colocan las placas laterales y las traseras, estas<br />

últimas van provistas de dos pequeños espigas que se alojan en las<br />

correspondientes hendiduras de las placas laterales. Finalmente se colocan<br />

las placas de techo.<br />

En caso de querer disponer un piso más se ha previsto una calza de forma<br />

trapecial (D) que, ubicada en la forma indicada permite obtener una<br />

superficie de apoyo horizontal. La figura 10.1 ilustra sobre dimensiones,<br />

detalles de armadura y moldes de los elementos anteriormente descriptos.<br />

Calidad del hormigón<br />

En razón del pequeño espesor de las piezas a moldear cabe hacer las<br />

siguientes consideraciones:

a) El hormigón deberá proyectarse con una relación agua – cemento de<br />

0,45 a 0,50 a efecto de satisfacer la condición de impermeabilidad, es<br />

decir, 25 l de agua por bolsa de cemento.<br />

b) El agregado grueso tendrá un tamaño máximo de 1 cm.<br />

c) Convendrá utilizar arena mediana.<br />

Sobre la base de las consideraciones precedentes se aconseja la siguiente<br />

dosificación teórica en volúmenes sueltos 1:2:1,5 (cemento, arena,<br />

agregado grueso) con un contenido de cemento del orden de 450 kg/m 3 .

10.1 – Plano y moldes para conejeras

10.2 – vista general del conjunto de conejeras<br />

11.- PISOS Y VEREDAS<br />

Hay una amplia gama de instalaciones rurales que deben ser dotadas de un<br />

piso adecuado a fin de que cumplan satisfactoriamente las funciones a que<br />

se las destina.<br />

En primer término y en todos los casos, los pisos deben proporcionar sólidas<br />

superficies de apoyo y constituir un medio para eliminar los problemas que<br />

crea una superficie barrosa, en las épocas lluviosas y polvorientas, durante<br />

los períodos de sequía. En ciertas instalaciones esos requisitos deben<br />

completarse, debiendo el piso constituir, además una barrera contra la<br />

humedad y la acción de los roedores y microorganismos provenientes de la<br />

tierra.<br />

En la mayoría de las instalaciones es necesario, también que los pisos<br />

posean características adecuadas para su fácil lavado o limpieza con el fin de<br />

mantener las condiciones higiénicas que son indispensables, para el éxito de<br />

la industria.<br />

Los pisos de hormigón poseen elevada resistencia mecánica al desgaste<br />

producido por las pezuñas de los animales y las llantas metálicas. Son<br />

durables, indeformables, inalterables, inatacables por la acción de los<br />

roedores y otras alimañas, de fácil limpieza debido a su lisura superficial, de<br />

bajo costo y sencillo mantenimiento. También son prácticamente<br />

impermeables, impermeabilidad que puede ser mejorada fácilmente.<br />

Es decir que reúnen las condiciones que deben cumplir los pisos de las<br />

instalaciones destinadas a las explotaciones rurales ganadera, agrícola,<br />

avícola, etc. En consecuencia, son de aplicación recomendada para corrales

de ordeñe y alimentación de ganado, silos, y depósitos de granos, galpones<br />

de maquinarias, gallineros y criaderos de pollos y otras aves, porquerizas,<br />

caminos interiores, senderos, patios, veredas, etc.<br />

En la literatura técnica se señala que el ganado gana hasta 1/3 más de<br />

carne con menor consumo de forraje. En los establecimientos en que se<br />

emplea el estiércol como abono y el pavimento se hormigón se autofinancia<br />

con las ganancias producidas pro su empleo.<br />

Los pisos de hormigón constituyen una valiosa ayuda para la producción<br />

eficiente de aves de corral por su fácil limpieza, que reduce el costo de los<br />

mismos pueden ser efectivamente desinfectados y puestos en óptimas<br />

condiciones de sanidad, provocan una superficie nivelada que facilita el<br />

movimiento de alimentadoras mecánicas, eliminan la necesidad del<br />

transporte de suelos para mantener los niveles interiores de los locales y<br />

protegen de los daños causados por los roedores. Los pisos sobre los cuales<br />

se almacene el grano o el heno deben tener una barrera contra la humedad.<br />

Véase detallen en la figura 11.1.<br />

11.1 – Piso impermeable<br />

Las prácticas recomendadas para pisos, losas y pavimentos de buena calidad<br />

señalan la importancia de aspectos tales como la preparación del lugar, los<br />

materiales para la elaboración del hormigón, dosificación, el hormigonado, la<br />

mano de obra y el curado, cuya cuidadosa aplicación permitirá obtener<br />

superficies resistentes y durables, lisas y libres de grietas.<br />

Diseño<br />

Su diseño es muy simple. Para los usos comunes, incluyendo el tránsito de<br />

pequeños vehículos, será suficiente un espesor de 109 cm de hormigón<br />

simple asentado sobre la subrasante natural debidamente preparada. Para<br />

vehículos más pesados, tales como camiones y tractores, se aconseja un<br />

espesor mínimo de 15 cm.<br />

Preparación de la subrasante

No es necesario que la superficie de asiento de la losa sea muy firme, pero sí<br />

debe cuidarse que ofrezca un soporte uniforme. Para ello, se deberán<br />

eliminar los pozos y puntos flojos, reemplazándolos con material similar al<br />

resto del terreno, compactado a igual densidad mediante rodillos u otros<br />

medios. Es necesario remover troncos, raíces y toda otra sustancia orgánica.<br />

Una vez lograda la uniformidad y densificación de la subrasante se<br />

procederá al perfilado de la misma hasta obtener los niveles correctos.<br />

Cuando se trate de subrasantes muy arcillosas, y por lo tanto altamente<br />

expansivas, se interpondrá entre la losa y la subrasante una capa de<br />

material granular (arena, grava, ripio, etc.) de unos 5 cm de espesor, que<br />

será compactada adecuadamente.<br />

Elaboración del hormigón<br />

El hormigón deberá elaborarse utilizando agregados sanos y limpios. Podrá<br />

usarse como agregado grueso piedra partida o grava, con un tamaño<br />

máximo de 3 cm para espesores de losa de 10 cm y de 5 cm para espesores<br />

de 15 cm. El agregado fino estará constituido por arenas de granos gruesos,<br />

libres de sustancias extrañas. El porcentaje retenido sobre tamiz IRAM 149 µ<br />

no deberá ser inferior al 95%.<br />

Para la elaboración de la mezcla deberá usarse la cantidad de agua que<br />

proporcione adecuada trabajabilidad, sin sobrepasar de 24 litros por bolsa de<br />

cemento para pisos comunes y de 22 litros para los de corrales, comederos,<br />

locales de ordeñe, engorde y otros sometidos a acciones químicas severas,<br />

combinadas con fuertes acciones abrasivas.<br />

Método constructivo<br />

Para la construcción del piso podrán emplearse como moldes tablas de<br />

madera, de ancho igual al espesor de la losa, en las que se clavarán varillas<br />

del mismo material para formar las juntas machihembradas (figuras 11.2 y<br />

11.5).<br />

Una vez colocados los moldes en su posición correcta se procederá a aceitar<br />

las caras que estarán en contacto con el hormigón y a humedecer<br />

convenientemente la subrasante, esto último para evitar que aquella<br />

absorba agua del hormigón. Luego se descargará y distribuirá el hormigón.<br />

El hormigón fresco se enrasará con el borde superior de los moldes por<br />

medio de una regla recta, apoyada sobre dichos moldes a la que imprimirá<br />

un ligero movimiento de vaivén, similar a la operación de aserrado,<br />

juntamente con un ligero avance longitudinal (figuras 11.5 y 11.6).<br />

Luego se procederá a la compactación y finalmente a su alisado. Esta<br />

operación se postergará hasta que la superficie haya endurecido ligeramente<br />

(figuras 11.7 y 11.8).

11.2 – Separaciones y tipos de juntas

11.3 – Construcción por fajas<br />

11.4 – Construcción por paños alternados<br />

11.5 – Construcción de veredas y senderos

11.6 – Una tabla de canto recto permite enrasar el hormigón entre moldes<br />

11.7 – Alisando la superficie con un fratás de mango largo<br />

11.8 – Terminación de bordes con fratás de borde curvo

11.9 – Terminación de juntas con fratás especial<br />

11.10 – Fratases metálicos para bordes y juntas<br />

Medidas en cm<br />

11.11 – Terminación superficial con llana metálica

Para el alisado de pisos se emplearán fratases de madera y llanas metálicas,<br />

y para pavimentos una correa de lona de 15 cm de ancho que se pasará<br />

transversalmente con un ligero movimiento de vaivén y avance longitudinal.<br />

Una buena terminación superficial puede obtenerse, también con ayuda de<br />

fratases anchos (1,50 m) con mango largo. La construcción podrá hacerse<br />

por fajas o paños alterados.<br />

En el primer caso, para pisos de 10 cm de espesor, se dividirá la superficie a<br />

recubrir con fajas de 3 m de ancho y se colocarán los moldes para<br />

hormigonar primeramente las fajas marcadas con I (figura 11.3)<br />

fijándoselos en su posición mediante estacas de hierro.<br />

Después que el hormigón haya endurecido suficientemente se retiran los<br />

moldes, luego se pintan los bordes de las juntas con asfalto y se hormigonan<br />

las fajas con II.<br />

Cada 3 m se formarán juntas transversales de contracción, del tipo indicado<br />

en la figura 11.3 (corte B-B) en todas las fajas.<br />

En el segundo caso se disponen los moldes formando paños cuadrados de 3<br />

m de lado y se procede a hormigonar primeramente los paños marcados con<br />

I y luego los marcados con II.<br />

Para estos últimos servirán de moldes los paños previamente hormigonados<br />

(figura 11.4).<br />

Curado<br />

En la construcción de pisos de hormigón deberá darse especial atención al<br />

curado, que deberá iniciarse tan pronto como sea posible, usando cualquiera<br />

de los procedimientos empleados comúnmente en pavimentos, a saber:<br />

1) Arpillera húmeda, que se colocará sobre la superficie terminada, en<br />

cuanto ésta lo permita, y se mantendrá durante un período mínimo de<br />

18 horas. Retirada la arpillera se extenderá sobre el piso una capa de<br />

tierra, arena, o aserrín de 5 cm de espesor, que se mantendrá<br />

permanentemente saturada por un período mínimo de 7 días. También<br />

puede inundarse el piso por el mismo lapso.<br />

2) Aplicación de películas impermeables con productos de calidad<br />

reconocida.<br />

3) Cubrimiento con láminas de polietileno por un período mínimo de 7<br />

días.<br />

Veredas y senderos<br />

Las veredas y sendero de hormigón constituyen una aplicación muy<br />

conveniente para vincular las diversas instalaciones rurales. Su construcción

es muy sencilla y debe llevarse a cabo siguiendo los criterios y<br />

recomendaciones mencionadas anteriormente. (ver figura 11.5).<br />

Las veredas de mayor importancia tendrán ancho de 0,90 m a 1,50 m y las<br />

secundarias de 0,60 m a 0,90 m. El espesor de las veredas será de 6 a 7 cm<br />

y llevarán juntas transversales al tope, separadas de 1,20 m a 1,50 m<br />

hormigonando paños alternados.<br />

Los bordes libres de las losas, se redondearán con un fratás curvo.<br />

Calidad del hormigón<br />

Se aconseja utilizar un hormigón de las siguientes proporciones: 1:2:3<br />

(cemento, arena y piedra) con un contenido de cemento de 350 kg/m3. Las<br />

cantidades de agua a utilizar fueron indicadas en el apartado “elaboración<br />

del hormigón”.<br />

12.- COLMENAS <strong>DE</strong>SMONTABLES <strong>DE</strong> <strong>HORMIGÓN</strong> LIVIANO<br />

La construcción de colmenas con hormigón liviano soluciona favorablemente<br />

el problema de conseguir un ambiente cálido en invierno y fresco en verano,<br />

y a la vez permite obtener un producto resistente, de bajo costo y fácil<br />

fabricación.<br />

En la figura 12.1 se especifican las dimensiones aconsejadas por la práctica,<br />

las que pueden sufrir ligeras modificaciones.<br />

12.1 – Colmena desmontable<br />

El encofrado para la base y la tapa, se hará con ladera, usando tornillos en<br />

su ajuste para facilitar su desarme. El molde deberá engrasarse o aceitarse<br />

para que el hormigón no adhiera a sus caras. La figura 12.2 muestra los<br />

detalles del encofrado para la construcción de la base y de la tapa, mientras

que la figura 12.3 el correspondiente al alzado que se ha proyectado en<br />

chapa metálica.<br />

12.2 – Molde (base y tapa)<br />

Al colocarse el hormigón en los moldes se realiza su compactación cuidando<br />

de no deformarlos. Una vez terminado el moldeo de los elementos se<br />

procederá a su curado, manteniéndolos húmedos durante 4 días para que el<br />

proceso de fraguado y endurecimiento se realice en condiciones óptimas de<br />

humedad.

Transcurrido este lapso puede desencofrarse, operación que debe hacerse<br />

con sumo cuidado debido al poco espesor de los elementos. Realizado el<br />

desencofrado, se debe proseguir con el curado, manteniendo los elementos<br />

en un ambiente húmedo, o sumergidos en agua durante 10 días.<br />

12.3 – Molde (alzado)<br />

El armado de la colmena puede realizarse una vez cumplido el período de<br />

curado antes mencionado. No es necesario terminar las superficies con<br />

material hidrófugo, pero si se quiere obtener caras más lisas pueden<br />

recubrirse, previo humedecimiento con una lechada de cemento portland<br />

(cemento portland y agua) de relación agua – cemento 0,50, que se<br />

mantendrá húmeda durante 48 h.

Calidad del hormigón<br />

Los materiales que entran en su preparación son: cemento portland, polvo<br />

de amianto y granulado volcánico (piedra pómez). Una dosificación<br />

adecuada es la siguiente: una parte de cemento portland, cinco partes de<br />

polvo de amianto, seis partes de granulado volcánico, medidas en volumen.<br />

El volumen del material necesario para construir una colmena de este tipo es<br />

de unos 30 dm 3 (30 l). Para ello se necesitan 7,2 kg de cemento portland<br />

normal, 7,5 kg de polvo de amianto y 21,0 kg de granulado volcánico. El<br />

volumen de material correspondiente a las cantidades indicadas se reduce<br />

un 20 % al ser compactada en la mezcla.<br />

La cantidad de agua necesaria para el amasado de los materiales es<br />

aproximadamente de 10 l.<br />

El granulado volcánico debe ser fino, para conseguir una buena terminación<br />

de las superficies.<br />

13.- POSTES PARA ALAMBRADOS<br />

La aplicación del hormigón armado a la fabricación de postes para<br />

alambrados, significa el aprovechamiento de todas las ventajas de la<br />

prefabricación y de las características tecnológicas del hormigón, siendo de<br />

capital importancia en este caso la gran durabilidad que se obtiene con un<br />

hormigón bien ejecutado además de su absoluta incombustibilidad.<br />

En base a experiencias realizadas se han proyectado varios tipos de postes,<br />

cuyas características y dimensiones principales pueden observarse en la<br />

figura 13.1.<br />

El tipo C, pesado, es para ser empleado como esquinero o torniquetero,<br />

debiéndose prever para el mismo “las patas de gallo” o puntales, para evitar<br />

los inconvenientes que puedan producirse al estirar los alambres. La<br />

ejecución de los postes es muy sencilla. El molde para los mismos es fácil de<br />

ejecutar como puede observarse en la figura 13.2 que muestra un molde<br />

para 4 postes. Conviene utilizar madera dura con el fin de asegurar una<br />

mayor duración del molde y de evitar las deformaciones que puedan afectar<br />

la forma final de los postes. El molde debe ser cuidadosamente limpiado y<br />

aceitado antes de cada moldeo, para evitar que el hormigón se adhiera a las<br />

paredes. Debe tenerse sumo cuidado de no engrasar la armadura, puesto<br />

que esto impediría su adherencia con el hormigón.<br />

Una vez preparada la armadura y ubicada en el molde, se colocan en el<br />

mismo barras bien limpias y engrasadas destinadas a formar los agujeros<br />

por donde pasarán los hilos del alambre. Estos agujeros pueden obtenerse<br />

utilizando tubos de material plástico, de diámetro y longitud adecuados, que<br />

quedan incorporados al hormigón. Luego se coloca el hormigón el cual debe

ser enérgicamente apisonado, para que sea denso, compacto y sin<br />

oquedades. Una vez moldeado el poste, debe tapárselo con arpillera o<br />

13.1 – Postes de hormigón armado<br />

paja, que se debe mantener húmeda durante 7 días, por lo menos, para<br />

efectuar su correcto curado. En caso de no utilizar tubos de material plástico<br />

las barras de hierro para formar los agujeros se retiran después de<br />

transcurridas 2 h ó 3 h del hormigonado. Las figuras 13.3 y 13.4 muestran

un poste hueco para alambrado de sección circular y su correspondiente<br />

molde. Se aconseja la compactación del hormigón en vibración.<br />

Postes para viñedos<br />

El poste de hormigón armado, también resulta muy conveniente para<br />

sostener las alambradas de los viñedos.<br />

Para la fabricación de esta clase de postes son válidas todas las<br />

consideraciones hechas en postes para alambrados.<br />

En la figura 13.5 se detallan cinco tipos de postes usados en viñedos,<br />

indicándose para cada uno de ellos el intermedio y el extremo<br />

correspondiente.<br />

Calidad del hormigón<br />

Por tratarse de elementos destinados a soportar acciones climáticas intensas<br />

corresponde ejecutar un hormigón de alta calidad, cuya relación agua<br />

cemento no debe ser superior a 0,50, es decir 25 litros de agua por bolsa de<br />

cemento. A los efectos prácticos aconsejamos emplear una dosificación<br />

1:2:2,5 medida en volúmenes sueltos, utilizando piedra partida de un<br />

tamaño máximo de 2,5 cm y una arena de granulometría mediana con un<br />

contenido de cemento de 400 kg/m 3 .<br />

Dicha dosificación corresponde a las siguientes cantidades de materiales:<br />

PARA UNA BOLSA <strong>DE</strong> CEMENTO PORTLAND<br />

En peso<br />

En volumen<br />

Cemento portland 50 kg 1 bolsa<br />

Arena 102 kg 71 l<br />

Piedra partida 124 kg 90 l<br />

Agua 24 l 24 l<br />

14.- CÁMARA SÉPTICA PARA VIVIENDA<br />

El peligroso problema que constituye arrojar los líquidos cloacales<br />

directamente a pequeños arroyos o a pozos negros, por la posibilidad de<br />

contaminar la capa de agua de consumo, se resuelve económica y<br />

totalmente con el empleo de cámaras sépticas. La cámara séptica tiene la<br />

finalidad de separar y transformar la materia sólida contenida en el efluente<br />

cloacal mediante un proceso biológico. La descarga se efectúa a un pozo<br />

absorbente – como variante puede descargar en el terreno- donde se

completa el tratamiento de los líquidos y gases resultantes de las<br />

transformaciones operadas en la cámara séptica.<br />

Las aguas de lluvia y las de lavado, en ningún caso deben ser descargadas a<br />

la cámara, pues esa gran cantidad de agua impediría el proceso biológico,<br />

arrastrando los productos orgánicos antes de terminar su depuración.<br />

Debe evitarse, también el uso de papel que no sea del tipo llamado higiénico<br />

y el desinfectar los inodoros con antisépticos porque destruyen las bacterias<br />

activas.<br />

La capacidad de la cámara séptica debe ser de diez a vente veces la<br />

cantidad de efluente que diariamente reciba, es decir, deberá tener una<br />

capacidad aproximadamente de 250 l por persona, En ningún caso se harán<br />

cámaras sépticas de menos de 2000 l.<br />

La figura 14.1 muestra un tipo de cámara séptica de hormigón armado en la<br />

que la llegada y salida del líquido se hace por la parte superior. Delante de<br />

los caños, se colocan pantallas, también de hormigón armado, con el objeto<br />

de aminorar la velocidad del líquido que ingresa a la cámara, evitándose la<br />

formación de remolinos que perturbarían el proceso depurativo.<br />

En la tabla I se indican las dimensiones principales correspondientes a<br />

distintas capacidades.<br />

Tabla I – Dimensiones de las cámaras sépticas domiciliarias.<br />

Nro. de<br />

personas<br />

Dimensiones internas<br />

Volumen del<br />

liquido<br />

Largo A Ancho B Prof. C del<br />

líquido<br />

_ m m m m 3<br />

7 2,00 0,90 1,20 2,160<br />

10 2,30 0,90 1,20 2,480<br />

14 2,50 0,90 1,20 2,700<br />

21 2,70 1,20 1,20 3,890<br />

24 3,20 1,20 1,20 4,600<br />

La construcción de la cámara séptica debe hacerse con todo cuidado.<br />

Únicamente de esta forma puede asegurarse la impermeabilidad del<br />

hormigón, imprescindible para lograr los fines propuestos.<br />