You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

INTRODUCCION AL PROYECTO<br />

DE INGENIERIA<br />

Enrique Villamil García, Ingeniero<br />

Universidad Nacional <strong>de</strong> Buenos Aires<br />

Instituto Tecnológico <strong>de</strong> Buenos Aires<br />

Miguel J. García Hernán<strong>de</strong>z, Ph. D.<br />

Universidad Politécnica <strong>de</strong> Cataluña<br />

1.<strong>Proceso</strong> <strong>de</strong> <strong>diseño</strong><br />

2. Planificación y Programación<br />

3. Optimización<br />

4.Innovación y Prospección<br />

5.Fiabilidad<br />

6.Mantenibilidad<br />

7.Calidad<br />

8.Manufacturabilidad<br />

9.Documentación

DERECHOS RESERVADOS<br />

Buenos Aires, diciembre <strong>de</strong> 2003<br />

II

1.<strong>Proceso</strong> <strong>de</strong> <strong>diseño</strong> 1<br />

Metodología <strong>de</strong>l <strong>de</strong>sarrollo 3<br />

Determinación <strong>de</strong> la necesidad 6<br />

Definición <strong>de</strong> Producto (PDD) 7<br />

Contenidos <strong>de</strong> una especificación 8<br />

Conceptualización 10<br />

Evaluación <strong>de</strong> viabilidad 11<br />

Diseño preliminar 11<br />

Diseño <strong>de</strong>tallado 12<br />

Despliegue <strong>de</strong> la función <strong>de</strong> calidad (QFD) 13<br />

Ingeniería <strong>de</strong>l valor 15<br />

Diseño experimental 16<br />

Diseño <strong>de</strong> experimentos (DOE) 17<br />

Experimentos factoriales completos 19<br />

Experimentación factorial fraccional 20<br />

Análisis <strong>de</strong> Varianza (ANOVA) 21<br />

Análisis modal <strong>de</strong> fallas y sus efectos (FMEA) 24<br />

Eco<strong>diseño</strong> 26<br />

Factibilidad tecnológica 27<br />

Internet como fuente <strong>de</strong> información 28<br />

Responsabilidad legal 29<br />

Ética profesional 30<br />

2.Planificación y Programación 31<br />

Planificación 32<br />

Método <strong>de</strong>l camino critico 33<br />

Márgenes <strong>de</strong> las tareas 34<br />

Técnica <strong>de</strong> evaluación, programación y revisión (PERT) 36<br />

Estimación <strong>de</strong> tiempos y recursos 39<br />

Estimación <strong>de</strong> la duración <strong>de</strong>l proyecto 40<br />

Simulación <strong>de</strong> Monte Carlo 41<br />

Caminos semicríticos 42<br />

Programación 43<br />

Diagrama <strong>de</strong> Gantt 43<br />

Asignación <strong>de</strong> recursos 45<br />

Control <strong>de</strong>l proyecto 46<br />

Factibilidad económica 48<br />

Costo objetivo 48<br />

Mercado objetivo 50<br />

Ciclo <strong>de</strong> vida 51<br />

Precio <strong>de</strong> venta 52<br />

Análisis <strong>de</strong> rentabilidad 55<br />

Análisis <strong>de</strong> riesgo y sensibilidad 127

INTRODUCCION AL PROYECTO DE INGENIERIA: Índice<br />

3.Optimización 59<br />

Métodos <strong>de</strong> optimización 62<br />

Métodos tabulares 63<br />

Método <strong>de</strong>l Calculo diferencial 64<br />

Método <strong>de</strong> los Multiplicadores <strong>de</strong> Lagrange 65<br />

Métodos <strong>de</strong> búsqueda <strong>de</strong> intervalo 68<br />

Búsqueda uniforme 68<br />

Búsqueda secuencial 68<br />

Búsqueda dicotómica 70<br />

Búsqueda <strong>de</strong> Fibonacci 70<br />

Búsqueda por relación áurea 77<br />

Método <strong>de</strong>l gradiente 78<br />

Método <strong>de</strong> Programación lineal 80<br />

Aplicación <strong>de</strong> las herramientas <strong>de</strong> optimización <strong>de</strong> MATLAB 80<br />

4.Innovación y Prospección 81<br />

IV<br />

Algunas historias creativas 84<br />

La actitud creativa 85<br />

La invención 87<br />

La innovación 91<br />

Diseño por evolución 92<br />

La investigación y el <strong>de</strong>sarrollo <strong>de</strong>ntro <strong>de</strong> las empresas 93<br />

Patentes 94<br />

Técnicas creativas 96<br />

Técnicas individuales 96<br />

Técnicas grupales 98<br />

Teoría <strong>de</strong> la invención aplicada a la solución <strong>de</strong> problemas (TRIZ) 99<br />

Prospección Tecnológica 100<br />

Técnica Delfos 101<br />

Definición <strong>de</strong> escenarios 101<br />

Técnicas <strong>de</strong> Regresión 101<br />

Técnicas <strong>de</strong> Correlación 102<br />

Curvas <strong>de</strong> crecimiento 102<br />

Mo<strong>de</strong>los teóricos <strong>de</strong> prospección 103

INTRODUCCION AL PROYECTO DE INGENIERIA: Índice<br />

5.Fiabilidad 105<br />

Fiabilidad observada, estimada, extrapolada y prevista 106<br />

Tasa <strong>de</strong> fallas 107<br />

Fallas infantiles, acci<strong>de</strong>ntales y por envejecimiento 108<br />

Requerimientos <strong>de</strong> tasa <strong>de</strong> fallas 108<br />

Estimación <strong>de</strong> la tasa <strong>de</strong> fallas 109<br />

Ensayos acelerados 111<br />

Ley <strong>de</strong> Arrhenius 112<br />

Ley <strong>de</strong> los aislantes 113<br />

Mo<strong>de</strong>lo <strong>de</strong> Eyring 113<br />

Expresión general <strong>de</strong> la fiabilidad 113<br />

Fallas por solicitación 114<br />

Tiempo medio entre fallas 114<br />

Mo<strong>de</strong>los <strong>de</strong> fallas: Fiabilidad extrapolada 115<br />

Papel probabilístico. 116<br />

Disponibilidad 117<br />

Metas <strong>de</strong> fiabilidad aplicadas al <strong>diseño</strong> 118<br />

Predicción <strong>de</strong> la fiabilidad 120<br />

Mo<strong>de</strong>lo físico <strong>de</strong> fallas 120<br />

Método <strong>de</strong> las re<strong>de</strong>s 121<br />

Simulación <strong>de</strong> Monte Carlo 122<br />

Método <strong>de</strong>l árbol <strong>de</strong> fallas 123<br />

Método <strong>de</strong> las Ca<strong>de</strong>nas <strong>de</strong> Markov 125<br />

Sistema con carga compartida 126<br />

Sistemas con reserva 127<br />

Sistema <strong>de</strong> reserva con falla por conmutación 128<br />

Sistemas con reserva y mantenibilidad 128<br />

Método <strong>de</strong> las cargas 129<br />

Técnicas para la mejora <strong>de</strong> la fiabilidad 130<br />

Análisis <strong>de</strong> fiabilidad 131<br />

Validación 132<br />

Ensayos <strong>de</strong> fiabilidad 133<br />

Ensayos <strong>de</strong> aceptación. Ensayos progresivos 134<br />

Depuración <strong>de</strong>l <strong>diseño</strong> y crecimiento <strong>de</strong> la fiabilidad 142<br />

Mo<strong>de</strong>los <strong>de</strong> crecimiento <strong>de</strong> la fiabilidad 142<br />

Fiabilidad <strong>de</strong> componentes: Datos <strong>de</strong> los fabricantes 144<br />

Fiabilidad <strong>de</strong> software 145<br />

Métricas <strong>de</strong> complejidad 146<br />

Estructuración y modularización <strong>de</strong> programas 147<br />

Mo<strong>de</strong>los <strong>de</strong> fiabilidad 148<br />

Mo<strong>de</strong>lo <strong>de</strong> Shooman 149<br />

Método <strong>de</strong> las cero fallas 150<br />

Métodos <strong>de</strong> prueba 152<br />

V

INTRODUCCION AL PROYECTO DE INGENIERIA: Índice<br />

6.Mantenibilidad 153<br />

Mantenimiento Proactivo 154<br />

Mantenimiento preventivo 155<br />

Mantenimiento preventivo con recambio 157<br />

Mantenimiento preventivo imperfecto con recambio 160<br />

Tiempo entre calibraciones 161<br />

Tiempo entre acciones <strong>de</strong> conservación 161<br />

Mantenimiento predictivo 162<br />

Mantenimiento pasivo 163<br />

Mantenimiento curativo 164<br />

Mantenimiento Correctivo 164<br />

Función <strong>de</strong> Mantenibilidad 165<br />

Disponibilidad 166<br />

Disponibilidad y fiabilidad <strong>de</strong> un equipo reparable 166<br />

Disponibilidad y fiabilidad con reserva y mantenibilidad 168<br />

Análisis <strong>de</strong> un sistema general 169<br />

Tiempos <strong>de</strong> mantenimiento medio 170<br />

Disponibilidad intrínsica, efectiva y operativa 171<br />

Tiempo para reposición <strong>de</strong> servicio 172<br />

Capacitación y experiencia 172<br />

Diseño para la mantenibilidad 173<br />

Serviciabilidad 174<br />

Diagnosticabilidad 176<br />

Estimación <strong>de</strong> la mantenibilidad 176<br />

7.Calidad 177<br />

VI<br />

Clasificación <strong>de</strong> los <strong>de</strong>fectos 179<br />

Calidad <strong>de</strong> proceso 180<br />

Capacidad <strong>de</strong> <strong>Proceso</strong> 181<br />

Control Estadístico <strong>de</strong> <strong>Proceso</strong> (SPC) 184<br />

Grafica <strong>de</strong> control <strong>de</strong> calidad 185<br />

Optimización <strong>de</strong> procesos 187<br />

Función <strong>de</strong> pérdidas <strong>de</strong> Taguchi 189<br />

Optimización <strong>de</strong>l <strong>diseño</strong> 192<br />

Diseño robusto 194<br />

Capacidad <strong>de</strong> proceso vs. función <strong>de</strong> pérdidas 195<br />

La iniciativa seis sigma 196<br />

Verificación <strong>de</strong> la calidad 198<br />

Control estadistico <strong>de</strong> calidad (SQC) 201<br />

La función calidad en el <strong>diseño</strong>: Familia ISO 9000 204<br />

Costos <strong>de</strong> Calidad 206<br />

Mejoramiento <strong>de</strong> la calidad: Grafica <strong>de</strong> Pareto 207<br />

Mejoramiento <strong>de</strong> la calidad: Diagrama <strong>de</strong> covariación 208<br />

Mejoramiento <strong>de</strong> la calidad: Diagramas causa-efecto 208

INTRODUCCION AL PROYECTO DE INGENIERIA: Índice<br />

8.Manufacturabilidad 209<br />

Sistemas <strong>de</strong> manufactura 210<br />

Diseño orientado a la manufacturabilidad 211<br />

Diseño para el ensamblado 213<br />

Diseños para la soldadura 215<br />

Diseño para la calibración 216<br />

Diseño para la verificación 218<br />

Diseño <strong>de</strong> tolerancias (DOT) 220<br />

Asignación <strong>de</strong> tolerancias 221<br />

Variabilidad <strong>de</strong>bida al proceso 222<br />

Variaciones operativas 224<br />

Estabilidad. Fallas paramétricas 224<br />

Técnicas para mejoramiento <strong>de</strong> la estabilidad 226<br />

Tolerancia inicial: métodos <strong>de</strong> <strong>diseño</strong> 227<br />

Método <strong>de</strong>l peor caso: Intercambiabilidad Total 228<br />

Método probabilístico : Intercambiabilidad Parcial 231<br />

Método <strong>de</strong> selección por grupos 233<br />

Método <strong>de</strong> ajuste por pasos 237<br />

Método <strong>de</strong> ajuste continuo 240<br />

9.Documentación 241<br />

Transferencia <strong>de</strong> tecnología 241<br />

El documento técnico 241<br />

El cua<strong>de</strong>rno <strong>de</strong> Ingeniería 243<br />

Ayudamemorias 244<br />

La oferta <strong>de</strong> proyecto 244<br />

Gestión <strong>de</strong> la documentación <strong>de</strong>l proyecto 246<br />

Or<strong>de</strong>n <strong>de</strong> Cambio <strong>de</strong> Ingeniería 248<br />

Documentación <strong>de</strong> equipo final 249<br />

Presentación con transparencias 251<br />

Índice alfabético 257<br />

VII

<strong>Proceso</strong> <strong>de</strong> <strong>diseño</strong><br />

Los científicos exploran lo que es.<br />

Los ingenieros crean lo que nunca ha sido<br />

T. von Karman<br />

El <strong>diseño</strong> <strong>de</strong> ingeniería se vincula con la concepción <strong>de</strong> sistemas, equipos, componentes<br />

o procesos con el fin <strong>de</strong> satisfacer una necesidad, y concluye con la documentación que <strong>de</strong>fine la<br />

forma <strong>de</strong> dar solución a dicha necesidad. Harrisberger lo <strong>de</strong>fine como “un acto creativo <strong>de</strong>dicado<br />

a seleccionar, combinar, convertir restringir, modificar, manipular y conformar i<strong>de</strong>as, resultados<br />

científicos y leyes físicas en productos o procesos útiles”. Un concepto relacionado, pero distinto,<br />

es el <strong>de</strong> proyecto <strong>de</strong> ingeniería. En las normas ISO el proyecto <strong>de</strong> ingeniería es <strong>de</strong>finido como :<br />

“Un proceso único consistente en un conjunto <strong>de</strong> activida<strong>de</strong>s coordinadas y controladas, con<br />

fechas establecidas <strong>de</strong> inicio y finalización, <strong>de</strong>sarrolladas con el fin <strong>de</strong> alcanzar un objetivo para<br />

conformar requerimientos específicos, incluyendo restricciones <strong>de</strong> tiempo, costo y recursos”.<br />

Claramente surge que para la ISO un proyecto <strong>de</strong> ingeniería requiere que las tareas<br />

involucradas y su <strong>de</strong>sarrollo reúnan las siguientes condiciones:<br />

• Ser únicas: para que exista un proyecto tiene que existir incerteza en alguna tarea. Esto<br />

implica que, por no haberla realizado antes, no se conocen todas las dificulta<strong>de</strong>s que<br />

pue<strong>de</strong> presentar su ejecución. Lo <strong>de</strong> único no implica que nadie las haya ejecutado antes,<br />

sólo indica que los proyectistas o en la empresa no se cuenta con experiencia anterior.<br />

• Ser complejas: si son triviales no hay incertezas, y al no plantear ninguna dificultad no se<br />

pue<strong>de</strong> hablar <strong>de</strong> proyecto. Es <strong>de</strong>cir, si la solución es directa y obvia, u obtenible por<br />

cálculo directo, no hay un real problema <strong>de</strong> ingeniería.<br />

• Respon<strong>de</strong>r a una organización temporaria, con duración preestablecida en un plan, y<br />

cuya ejecución, coordinada por un lí<strong>de</strong>r <strong>de</strong>l proyecto, esta sujeta a un control <strong>de</strong> progreso<br />

• Tener objetivos vinculados a satisfacer las necesida<strong>de</strong>s <strong>de</strong>l cliente,<br />

o Algunos <strong>de</strong> estos objetivos podrán ser <strong>de</strong>finidos en la ejecución, y alcanzados<br />

luego progresivamente durante la realización<br />

o Tener como resultado la creación <strong>de</strong> un prototipo o varias unida<strong>de</strong>s <strong>de</strong>l producto<br />

o Generar la documentación que permita enten<strong>de</strong>r el funcionamiento <strong>de</strong>l producto<br />

objeto <strong>de</strong>l proyecto y asegure su reproducción.<br />

• Satisfacer requerimientos específicos:<br />

o De tiempo: Todos los productos tienen un ciclo <strong>de</strong> vida, y esto acota el tiempo<br />

<strong>de</strong> <strong>de</strong>sarrollo. Si los objetivos se vuelven inalcanzables, en términos <strong>de</strong> tiempo<br />

compatibles con el ciclo <strong>de</strong> vida <strong>de</strong>l producto, el proyecto pier<strong>de</strong> sentido.<br />

o De presupuesto, al cual <strong>de</strong>berá ajustarse el costo <strong>de</strong> <strong>de</strong>sarrollo<br />

o De beneficio, lo cual es imprescindible para que la empresa sea sustentable en<br />

el tiempo, disponga <strong>de</strong> los recursos necesarios para la permanente mejora y<br />

pueda contribuir en el futuro a dar una mayor satisfacción a sus clientes<br />

o De recursos, buscando soluciones que:

2<br />

INTRODUCCIÓN AL PROYECTO DE INGENIERIA : <strong>Proceso</strong> <strong>de</strong> <strong>diseño</strong><br />

• sean manufacturables, es <strong>de</strong>cir, que estén basadas en procesos y<br />

tecnologías cuyo dominio se posee o se pue<strong>de</strong> acce<strong>de</strong>r<br />

• aprovechen los conocimientos científicos y los avances tecnológicos<br />

• sean óptimas en cuanto al aprovechamiento y uso <strong>de</strong> recursos<br />

En general el proceso <strong>de</strong> <strong>diseño</strong> tendrá muchas entradas y a lo sumo dos salidas: La<br />

documentación y un prototipo. Son entradas <strong>de</strong>l <strong>diseño</strong> las exigencias y regulaciones aplicables al<br />

producto, las cuales <strong>de</strong>ben estar documentadas <strong>de</strong>s<strong>de</strong> su inicio. Requerimientos inconsistentes,<br />

ambiguos, o incompletos <strong>de</strong>ben ser resueltos con los responsables <strong>de</strong> tales requerimientos antes <strong>de</strong>l<br />

inicio <strong>de</strong>l proyecto. Asimismo, <strong>de</strong>ben ser parte <strong>de</strong> las entradas <strong>de</strong>l <strong>diseño</strong> los objetivos <strong>de</strong><br />

fiabilidad, durabilidad y mantenibilidad planteados para el producto, y los criterios <strong>de</strong> aceptación.<br />

La documentación es la salida <strong>de</strong>l <strong>diseño</strong> más importante. Debe <strong>de</strong>finir la configuración<br />

<strong>de</strong>l equipo y los elementos necesarios para su fabricación, estableciendo cuales características son<br />

cruciales para el buen funcionamiento <strong>de</strong>l producto, en cuanto a su operación, almacenamiento,<br />

manipuleo, mantenimiento y aten<strong>de</strong>r a<strong>de</strong>más la disposición final. Debe estar expresada en<br />

términos que permitan la verificación y validación contra los requerimientos <strong>de</strong> entrada.<br />

La salida <strong>de</strong>be resultar <strong>de</strong> un proceso <strong>de</strong> optimización <strong>de</strong>l <strong>diseño</strong>, buscando simplificar,<br />

mejorar, innovar, y reducir <strong>de</strong>sperdicios, valiéndose <strong>de</strong> herramientas específicas tales como,<br />

• La función <strong>de</strong> <strong>de</strong>spliegue <strong>de</strong> la calidad (QFD), como base para fijar criterios y metas<br />

para el producto y el propio <strong>de</strong>sarrollo<br />

• Análisis <strong>de</strong> los modos <strong>de</strong> falla ( FMEAs ) <strong>de</strong> los elementos seleccionados, buscando<br />

hallar sus causas y efectos, con el fin <strong>de</strong> <strong>de</strong>finir y eliminar posibles modos <strong>de</strong> falla<br />

críticos<br />

• Análisis <strong>de</strong>l árbol <strong>de</strong> fallas (FTA), método usado para i<strong>de</strong>ntificar los elementos<br />

causantes <strong>de</strong> posibles fallas criticas<br />

• Diseño <strong>de</strong> experimentos,(DOE), como medio <strong>de</strong> lograr un mayor conocimiento y<br />

optimizar el <strong>diseño</strong> y los procesos <strong>de</strong> manufactura<br />

• Análisis <strong>de</strong> ingeniería <strong>de</strong>l valor (VE), para evitar que las soluciones incluyan<br />

elementos innecesarios<br />

• Análisis <strong>de</strong> tolerancias (DOT), para obtener altos rendimientos <strong>de</strong> producción<br />

• Análisis <strong>de</strong> costo/<strong>de</strong>sempeño/riesgo<br />

Conocimientos<br />

si<br />

Entradas Requerimientos Salidas<br />

Diseño Validación<br />

<strong>Proceso</strong> <strong>de</strong> <strong>diseño</strong><br />

No<br />

Necesidad<br />

Definición<br />

<strong>de</strong><br />

producto<br />

entradas <strong>de</strong>l<br />

<strong>diseño</strong><br />

Diseño <strong>de</strong><br />

producto<br />

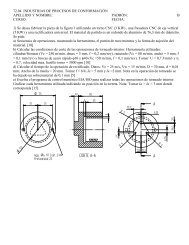

Fig. 1 Fig.2<br />

salidas <strong>de</strong>l<br />

<strong>diseño</strong><br />

Verificación<br />

<strong>de</strong> <strong>diseño</strong><br />

Validación<br />

<strong>de</strong>l<br />

<strong>diseño</strong><br />

Al final <strong>de</strong> cada paso <strong>de</strong>l <strong>diseño</strong> se <strong>de</strong>be comprobar que los objetivos parciales<br />

comprometidos en esa etapa han sido logrados, figura 1. Una vez completado el <strong>diseño</strong>, se realiza<br />

una verificación <strong>de</strong>l <strong>diseño</strong> en su totalidad para comprobar que satisface los requerimientos<br />

establecidos en las entradas. Esta etapa pue<strong>de</strong> incluir activida<strong>de</strong>s tales como:<br />

• Realización <strong>de</strong> cálculos alternativos<br />

• Comparaciones entre el nuevo <strong>diseño</strong> y <strong>diseño</strong>s anteriores<br />

• Realización <strong>de</strong> pruebas y <strong>de</strong>mostraciones<br />

• Revisiones a la documentación previo a su distribución<br />

Pasada la verificación, sigue el proceso <strong>de</strong> validación <strong>de</strong>l <strong>diseño</strong>, cuya finalidad es<br />

comprobar que el producto satisface la necesidad para la que es propuesto, figura 2.<br />

2

INTRODUCCIÓN AL PROYECTO DE INGENIERIA: <strong>Proceso</strong> <strong>de</strong> <strong>diseño</strong> 3<br />

La validación se efectúa sobre el producto final y bajo condiciones <strong>de</strong>finidas <strong>de</strong><br />

operación, o sea, sobre un equipo que es realizado con el mismo herramental y procesos con que<br />

será luego fabricado, y como paso previo a la entrada en producción. Si surgen incumplimientos,<br />

estos <strong>de</strong>berán documentarse y <strong>de</strong>finirse las acciones correctivas y preventivas para su cura.<br />

Para dar por concluido el proyecto no es suficiente haber verificado y validado la unidad<br />

sujeto <strong>de</strong>l proyecto sobre uno o varios prototipos; también <strong>de</strong>be verificarse y validarse la<br />

documentación <strong>de</strong>l <strong>diseño</strong>, analizando su complitud.<br />

Para la solución <strong>de</strong> los problemas <strong>de</strong> ingeniería se han <strong>de</strong>sarrollado a través <strong>de</strong>l tiempo<br />

diferentes aproximaciones. Muchas <strong>de</strong> ellas son solo pequeñas variaciones alre<strong>de</strong>dor <strong>de</strong> una forma<br />

<strong>de</strong> pensar, o paradigma. Un paradigma es una manera <strong>de</strong> resolver los problemas. La forma en que<br />

se conciben las soluciones no sólo cambia porque se <strong>de</strong>ben tomar en cuenta nuevos avances<br />

científicos y tecnológicos, sino también porque el comportamiento <strong>de</strong> la sociedad es distinto y<br />

<strong>de</strong>manda soluciones no sólo mejores sino también diferentes. Esto <strong>de</strong>riva en cambios<br />

paradigmáticos, que el proyectista <strong>de</strong>be enfrentar en la elaboración <strong>de</strong> la solución. Algunos <strong>de</strong> los<br />

cambios que los nuevos <strong>diseño</strong>s <strong>de</strong>ben enfrentar han sido muy bien puntualizados por la revista<br />

Electronic<br />

Design, una década atrás, en un nota editorial:<br />

• Diseño con partes <strong>de</strong> alta complejidad. Los proyectitas no pue<strong>de</strong>n <strong>de</strong>sarrollar más sus<br />

productos sobre la base <strong>de</strong> algunas muestras, y apoyándose básicamente en notas <strong>de</strong><br />

aplicación, <strong>de</strong>bido a las pequeñas sutilezas que presentan los dispositivos VLSI. Esto<br />

vuelve cada vez más necesario el soporte por parte <strong>de</strong> los fabricantes <strong>de</strong> componentes,<br />

convirtiéndose esto en una razón <strong>de</strong> peso para la adopción <strong>de</strong> un componente sobre otro<br />

• Diseño para la manufacturabilidad. Se trata <strong>de</strong> lograr que el lanzamiento al mercado sea<br />

lo más temprano posible, obligando a que los tiempos entre la iniciación <strong>de</strong>l <strong>diseño</strong> y el<br />

inicio <strong>de</strong> la manufactura sean cada vez más breves, buscando reducir las interacciones entre<br />

la etapa <strong>de</strong> <strong>diseño</strong> y la <strong>de</strong> manufactura.<br />

• Tiempo para la comercialización. Con mercados cada vez más competitivos, y más<br />

innovación, los ciclos <strong>de</strong> vida <strong>de</strong> los productos son cada vez más cortos. Esto también<br />

obliga a que los tiempos <strong>de</strong> <strong>diseño</strong> <strong>de</strong>ban ser cada vez menores.<br />

• Calidad. La búsqueda <strong>de</strong> la satisfacción <strong>de</strong>l cliente <strong>de</strong>be ser la consi<strong>de</strong>ración primaria <strong>de</strong>l<br />

<strong>diseño</strong><br />

• Limitación a pocos proveedores. Por mucho tiempo prevaleció el concepto <strong>de</strong> que era<br />

necesario disponer <strong>de</strong> una segunda fuente para la provisión <strong>de</strong> partes y componentes.<br />

Cuando se opera con componentes innovadores, esto ya no es posible: es más importante<br />

estrechar la relación cliente-proveedor, y trabajar con políticas colaborativas entre ambos.<br />

Metodología <strong>de</strong> <strong>de</strong>sarrollo<br />

Des<strong>de</strong> siempre se ha reconocido la necesidad <strong>de</strong> seguir una metodología para lograr una<br />

exitosa ejecución <strong>de</strong>l <strong>de</strong>sarrollo, y a ese fin se han propuesto diversos mo<strong>de</strong>los. Son muchas las<br />

organizaciones, asociaciones empresariales, y gran<strong>de</strong>s corporaciones que han propuesto y aplican<br />

estos mo<strong>de</strong>los para el <strong>de</strong>sarrollo <strong>de</strong> sus productos<br />

Reconocimiento <strong>de</strong><br />

una necesidad<br />

Fig. 3<br />

Definición <strong>de</strong><br />

Producto<br />

Diseño<br />

conceptual<br />

Desarrollo <strong>de</strong><br />

prototipo<br />

2 a 5 años<br />

Validación<br />

<strong>de</strong>l <strong>diseño</strong><br />

Desarrollo <strong>de</strong><br />

manufactura<br />

Preserie <strong>de</strong><br />

Producción<br />

Validación <strong>de</strong><br />

manufactura<br />

Los primeros mo<strong>de</strong>los <strong>de</strong> <strong>de</strong>sarrollo diferenciaban claramente dos etapas: Una abocada a<br />

la ingeniería <strong>de</strong>l producto y otra al <strong>de</strong>sarrollo <strong>de</strong> la manufactura, tratándose ambas etapas con<br />

bastante in<strong>de</strong>pen<strong>de</strong>ncia entre si, figura 3.<br />

3

4<br />

INTRODUCCIÓN AL PROYECTO DE INGENIERIA : <strong>Proceso</strong> <strong>de</strong> <strong>diseño</strong><br />

Estos mo<strong>de</strong>los, como el propuesto por el Consejo <strong>de</strong> Ingenieros Alemanes (VDI),<br />

respon<strong>de</strong>n a un esquema natural: enten<strong>de</strong>r el problema, <strong>de</strong>finir una solución conceptual, subdividir<br />

el problema en pequeños subproblemas, dar las soluciones <strong>de</strong> <strong>de</strong>talle y finalmente integrar el<br />

conjunto. Su mayor <strong>de</strong>sventaja es que por principio son reactivos: En cada etapa se verifica el<br />

producto y se analiza su conformidad en función <strong>de</strong> la tarea a <strong>de</strong>sarrollar. Esto lleva a una<br />

<strong>de</strong>tección tardía <strong>de</strong> <strong>de</strong>ficiencias, a efectuar re<strong>diseño</strong>s, y a un mayor esfuerzo global y <strong>de</strong>moras.<br />

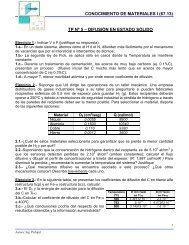

Análisis <strong>de</strong> caso: Una variante <strong>de</strong>l método, aplicada por Siemens en el <strong>de</strong>sarrollo <strong>de</strong> equipos electromédicos,<br />

es el esquema <strong>de</strong> la figura 4 (Revista Siemens XLIII (1975) N o 5).<br />

En este esquema <strong>de</strong> <strong>diseño</strong> el proceso <strong>de</strong> <strong>de</strong>sarrollo se efectúa en dos fases. Al final <strong>de</strong>l <strong>de</strong>sarrollo<br />

preliminar se obtiene un prototipo <strong>de</strong> laboratorio (1) con el que se hacen luego los ensayos médicos (3) a fin <strong>de</strong><br />

<strong>de</strong>terminar las especificaciones <strong>de</strong>l producto (13) a las cuales <strong>de</strong>berá ajustarse el <strong>de</strong>sarrollo <strong>de</strong>l producto (2).<br />

La comprobación <strong>de</strong>l prototipo (4) se efectúa al final <strong>de</strong>l <strong>de</strong>sarrollo <strong>de</strong>l producto. Se verifica la seguridad<br />

<strong>de</strong>spués <strong>de</strong> ser sometido a carga, haciendo una comprobación <strong>de</strong> la carga <strong>de</strong> los distintos elementos, y un<br />

análisis <strong>de</strong> aspectos relacionados con la manufactura (procesos y controles), y el mantenimiento.<br />

Después <strong>de</strong> superar las pruebas realizadas sobre el prototipo se terminan los planos <strong>de</strong> construcción<br />

y la documentación <strong>de</strong> fabricación. La fabricación comienza con la preparación <strong>de</strong> los trabajos (10). Al mismo<br />

tiempo se obtienen los certificados <strong>de</strong> prueba legalmente exigidos, y se <strong>de</strong>finen los procesos y planes <strong>de</strong><br />

pruebas, elaborándose los verificadores automáticos correspondientes (6). Antes <strong>de</strong> iniciar la fabricación (11)<br />

se lleva a cabo una comprobación <strong>de</strong> los componentes (7), y durante la fabricación se hacen pruebas <strong>de</strong><br />

subconjuntos (8). Concluida la fabricación tiene lugar la verificación final (9). En esta fase tiene lugar también la<br />

elaboración <strong>de</strong>l manual técnico <strong>de</strong>l usuario (14), el manual <strong>de</strong> servicio técnico (15), la documentación técnica<br />

<strong>de</strong> venta (16) y la documentación para la instalación (17).<br />

Fig. 4<br />

Desarrollo<br />

Verificacion<br />

Fabricacion<br />

Ventas<br />

1<br />

3<br />

2<br />

4 5 6 7 8 9<br />

10 11<br />

12 13 14 15 16 17<br />

tiempo<br />

inicio <strong>de</strong>l <strong>de</strong>sarrollo Entrega a fabricacion Equipo suministrable<br />

Los mo<strong>de</strong>los proactivos, como el propuesto por la Asociación Alemana <strong>de</strong> la Industria<br />

Automotriz ( VDA ), se basan en los nuevos conceptos <strong>de</strong> ingeniería concurrente o ingeniería<br />

simultanea. Estos mo<strong>de</strong>los dan participación a todos los sectores involucrados <strong>de</strong>s<strong>de</strong> las fases<br />

más tempranas <strong>de</strong>l ciclo <strong>de</strong> <strong>de</strong>sarrollo, evitando posteriores cambios <strong>de</strong>bidos a <strong>de</strong>sadaptación u<br />

omisiones. Esto se refuerza con oportunas etapas <strong>de</strong> revisión <strong>de</strong>l <strong>diseño</strong>, con participación <strong>de</strong><br />

todos los sectores, cuya finalidad es ver que las metas <strong>de</strong>l cliente, requerimientos <strong>de</strong>l usuario final<br />

y necesida<strong>de</strong>s <strong>de</strong> las futuras etapas <strong>de</strong>l ciclo <strong>de</strong> vida <strong>de</strong>l producto (compras, manufactura,<br />

<strong>de</strong>spacho, instalación, reparación, etc.), están siendo contempladas en el <strong>diseño</strong>. Es función <strong>de</strong> la<br />

revisión <strong>de</strong>l <strong>diseño</strong>:<br />

• Analizar la <strong>de</strong>scripción <strong>de</strong>l producto conforme al documento <strong>de</strong> <strong>diseño</strong><br />

• Rever el documento <strong>de</strong>l <strong>diseño</strong> bajo la óptica <strong>de</strong> cada especialista<br />

• Evaluar si la experiencia <strong>de</strong> la empresa ha sido volcada al <strong>diseño</strong>, siguiendo un listado <strong>de</strong><br />

verificaciones especialmente preparado<br />

• Verificar que se hayan propuesto las mejores soluciones para satisfacer las metas<br />

• Verificar que se cumplen los supuestos económicos y las fechas comprometidas<br />

Conceptualmente, el mo<strong>de</strong>lo <strong>de</strong> la VDA gira alre<strong>de</strong>dor <strong>de</strong>l aseguramiento <strong>de</strong> la calidad,<br />

figura 5, y con especial énfasis en la manufactura, buscando mejorar la curva <strong>de</strong> aprendizaje, <strong>de</strong><br />

modo que <strong>de</strong>s<strong>de</strong> su lanzamiento el producto satisfaga todas las expectativas <strong>de</strong>l cliente. En los<br />

productos <strong>de</strong> producción seriada, la optimización y puesta a punto <strong>de</strong> los procesos <strong>de</strong> fabricación<br />

es una <strong>de</strong> las tareas más importantes <strong>de</strong>ntro <strong>de</strong>l <strong>de</strong>sarrollo <strong>de</strong>l producto.<br />

4

INTRODUCCIÓN AL PROYECTO DE INGENIERIA: <strong>Proceso</strong> <strong>de</strong> <strong>diseño</strong> 5<br />

Etapa <strong>de</strong> aprovisionamiento<br />

Produccion<br />

Definicion y activida<strong>de</strong>s <strong>de</strong> <strong>diseño</strong> Etapa <strong>de</strong>sarrollo y planeamiento producion<br />

y produccion piloto<br />

seriada<br />

Grupo <strong>de</strong> trabajo<br />

Coordinacion <strong>de</strong> Desarrollo<br />

Coordinacion <strong>de</strong> Produccion<br />

DR: Revisiones <strong>de</strong>l <strong>diseño</strong><br />

31<br />

18<br />

1<br />

5<br />

32<br />

14 19<br />

23 27<br />

40<br />

9<br />

37<br />

DR<br />

DR<br />

DR<br />

DR<br />

2 6<br />

12<br />

15<br />

24 28<br />

33<br />

41<br />

44<br />

A<br />

C 20 D<br />

B 10<br />

E<br />

38 F G H<br />

3<br />

7<br />

13<br />

16<br />

34<br />

21<br />

25 29<br />

42<br />

45<br />

11<br />

39<br />

4<br />

8<br />

17<br />

26 30<br />

35<br />

43<br />

22<br />

36<br />

Revision <strong>diseño</strong><br />

Revision <strong>diseño</strong><br />

Revision <strong>diseño</strong><br />

FMEA <strong>de</strong> <strong>diseño</strong> FMEA <strong>de</strong> proceso Control<br />

investigacion capacidad <strong>de</strong> proceso<br />

estadistico<br />

Estudio <strong>de</strong> manufacturabilidad<br />

<strong>de</strong> proceso<br />

QDF<br />

Diseño <strong>de</strong> experimentos <strong>de</strong> Producto<br />

Diseño <strong>de</strong> experimentos <strong>de</strong> <strong>Proceso</strong><br />

Analisis arbol <strong>de</strong> fallas<br />

Ingenieria concurrente<br />

A. Objetivos B. Metas <strong>de</strong>l sistema C. Propuesta especificación D. Especificación consolidada E. Liberación para aprovisionamiento <strong>de</strong> maquinas <strong>de</strong><br />

producción F. Liberación producción piloto G. Liberación para el comienzo <strong>de</strong> la producción seriada H. Liberación para el lanzamiento <strong>de</strong> producción<br />

1.Requerimientos <strong>de</strong>l cliente 2.Legislaciones 3.I<strong>de</strong>a <strong>de</strong> Producto 4.Análisis <strong>de</strong> mercado y competencia 5.Meta <strong>de</strong> calidad 6.Estudios <strong>de</strong> ingeniería <strong>de</strong> producto 7.Escala <strong>de</strong><br />

producción. Precio <strong>de</strong> venta y Costeo 8.Planeamiento <strong>de</strong> tiempos 9.Plan <strong>de</strong> Aseguramiento <strong>de</strong> la calidad 10. Diseño 11.Diseño <strong>de</strong> estilo 12.Tentativa <strong>de</strong> especificación<br />

13.Planeamiento <strong>de</strong> tiempos 14. Anticipo <strong>de</strong>l plan <strong>de</strong> equipamiento para fabricación y control 16.Memoria Técnica <strong>de</strong>l Producto 17.Planos 18.Desarrollo prototipo 19.Plan <strong>de</strong><br />

aseguramiento <strong>de</strong> la calidad 20.Selección <strong>de</strong> Proveedores 21.Aceptación prototipo 22.Listado <strong>de</strong> partes. Arranque fabricación <strong>de</strong> partes a medida 22. Consolidación Especificación<br />

23.Evaluación <strong>de</strong> la capacidad <strong>de</strong> proveedores 24.Plan <strong>de</strong> controles y <strong>de</strong>l equipamiento <strong>de</strong> control 25.Plan <strong>de</strong>l equipamiento <strong>de</strong> producción 26.Delineamiento <strong>de</strong> la línea serie<br />

27.Análisis <strong>de</strong> la capacidad <strong>de</strong> maquinas y procesos 28.Selección final <strong>de</strong> proveedores 29.Resultados prototipo <strong>de</strong>sarrollado 30.Prueba <strong>de</strong> la línea 31.Capacitación <strong>de</strong>l personal<br />

32.Delineamiento planes <strong>de</strong> muestreo componentes 33. Delineamiento planes <strong>de</strong> muestreo <strong>de</strong> producción 34.Aceptación equipos <strong>de</strong> control 35.Aceptación equipos producción<br />

36.Aceptación <strong>de</strong> partes producción piloto 37. Consolidación documentación 38.Prueba <strong>de</strong> producción serie 39.Primer muestreo <strong>de</strong> partes <strong>de</strong> proveedores 40.Liberación partes<br />

provisión interna 41.Serie Piloto 42.Estimación metas calidad 43.Manufactura, aprovisionamiento y control componentes seriados 44.Producción seriada 45.Registro <strong>de</strong> datos <strong>de</strong><br />

producción en gran escala<br />

Fig . 5<br />

5

6<br />

Determinación <strong>de</strong> la necesidad<br />

INTRODUCCIÓN AL PROYECTO DE INGENIERIA : <strong>Proceso</strong> <strong>de</strong> <strong>diseño</strong><br />

El proceso <strong>de</strong> <strong>diseño</strong> parte <strong>de</strong>l reconocimiento <strong>de</strong> una necesidad insatisfecha, mal<br />

satisfecha, o susceptible <strong>de</strong> mejorar en algún sentido. Las necesida<strong>de</strong>s resultan o surgen por<br />

motivaciones muy variadas:<br />

• Investigaciones <strong>de</strong> mercado, que muestran que los productos actuales han quedado<br />

obsoletos, o fuera <strong>de</strong> competencia<br />

• Aparición <strong>de</strong> nuevas legislaciones, normativas o <strong>de</strong>mandas. Por ejemplo, Brasil emitió<br />

en el 2001 una normativa que obligo a partir <strong>de</strong>l 2003 a que todos los televisores<br />

comercializados en dicho país tengan incorporado el V-chip ( violence-chip). El V-chip<br />

permite bloquear electrónicamente aquellos programas cuyos contenidos los adultos<br />

consi<strong>de</strong>ren inapropiados para los menores, por tener escenas <strong>de</strong> violencia, sexo o lenguaje<br />

obsceno. Para hacer esto posible, cada emisora a<strong>de</strong>más <strong>de</strong>be emitir una calificación <strong>de</strong>l<br />

contenido en forma codificada durante el intervalo <strong>de</strong> borrado vertical.<br />

• Complementos <strong>de</strong> productos, por análisis <strong>de</strong> un mercado ya existente, <strong>de</strong>sarrollado con<br />

anterioridad, y sobre el que se ven posibilida<strong>de</strong>s <strong>de</strong> un mayor <strong>de</strong>sarrollo futuro. Por<br />

ejemplo, las posibilida<strong>de</strong>s <strong>de</strong> integración que surgen para el <strong>de</strong>sarrollo <strong>de</strong> re<strong>de</strong>s<br />

personales (PAN, personal area network ) <strong>de</strong>bidas al empleo <strong>de</strong>l protocolo Bluetooth<br />

para la interconexión mediante medio inalámbrico <strong>de</strong> computadoras, teléfonos,<br />

impresoras, y periféricos <strong>de</strong> baja potencia, como las PDA ( Personal Digital Assistant ).<br />

• Nuevas posibilida<strong>de</strong>s que surgen durante la ejecución <strong>de</strong> otro proyecto<br />

• Pedidos formales, don<strong>de</strong> el cliente formula directamente el requerimiento<br />

• Pedidos informales, en don<strong>de</strong> un potencial cliente sugiere que una <strong>de</strong>terminada<br />

propuesta, en un área <strong>de</strong> interés particular, tendría gran aceptación o gran<strong>de</strong>s<br />

posibilida<strong>de</strong>s futuras. Por ejemplo las necesida<strong>de</strong>s que surgen a consecuencia <strong>de</strong>l cambio<br />

en el valor <strong>de</strong> la tensión <strong>de</strong> batería <strong>de</strong> los automóviles, <strong>de</strong>bido a que esta previsto en un<br />

futuro próximo pasar <strong>de</strong> los +12V actuales a +42V.<br />

• Nichos <strong>de</strong> mercado insatisfechos <strong>de</strong> productos existentes. Por ejemplo algunos<br />

fabricantes <strong>de</strong> monitores <strong>de</strong> PC han pensado que el formato <strong>de</strong>l monitor estándar es poco<br />

a<strong>de</strong>cuado para el <strong>diseño</strong> <strong>de</strong> documentos, entreviendo en ello una necesidad no atendida.<br />

Para este tipo <strong>de</strong> aplicación el monitor <strong>de</strong>bería contener una pagina <strong>de</strong> documento<br />

completa por pantalla, y tener a<strong>de</strong>más la posibilidad <strong>de</strong> rotar 180º para tomar el formato<br />

tradicional. Otra solución innovadora, <strong>de</strong>ntro <strong>de</strong> este segmento <strong>de</strong> mercado ha sido el<br />

<strong>de</strong>sarrollo <strong>de</strong>l monitor doble; con este es posible trabajar simultáneamente con dos<br />

documentos a pantalla plena, en forma in<strong>de</strong>pendiente, y <strong>de</strong>s<strong>de</strong> una sola PC.<br />

En resumen, el proceso <strong>de</strong> <strong>diseño</strong> pue<strong>de</strong> ser iniciado basándose en una i<strong>de</strong>a para una<br />

solución a una necesidad existente, y aún no atendida, o en i<strong>de</strong>as pensadas para solucionar<br />

necesida<strong>de</strong>s futuras. En muchos casos, la necesidad la “<strong>de</strong>scubre” el <strong>de</strong>partamento <strong>de</strong> marketing <strong>de</strong><br />

la propia organización, o es el resultado <strong>de</strong> prospecciones realizadas por empresas especializadas.<br />

El <strong>de</strong>partamento <strong>de</strong> marketing <strong>de</strong>be colaborar estrechamente con el sector <strong>de</strong> <strong>de</strong>sarrollo con el fin<br />

<strong>de</strong> reconocer ten<strong>de</strong>ncias y discontinuida<strong>de</strong>s tecnológicas que se constituyan en nuevas<br />

oportunida<strong>de</strong>s; es a<strong>de</strong>más el encargado <strong>de</strong> evaluar el valor que el cliente asigna a las nuevas<br />

características que ingeniería le pue<strong>de</strong> conferir al producto, como consecuencia <strong>de</strong> los avances en<br />

la tecnología, y que sirven <strong>de</strong> base para <strong>de</strong>terminar los cambios que <strong>de</strong>ben introducirse.<br />

Debe tenerse presente que un mismo producto pue<strong>de</strong> ser <strong>de</strong>finido <strong>de</strong> muchos modos, y<br />

cada uno <strong>de</strong> ellos respon<strong>de</strong> a una estrategia que cada empresa se impone para posicionarse mejor<br />

en el mercado. Consi<strong>de</strong>remos por ejemplo el caso <strong>de</strong> una impresora por chorro <strong>de</strong> tinta. Cuando se<br />

apunta al mercado masivo, muy sensible al precio <strong>de</strong> adquisición, el producto pue<strong>de</strong> ser <strong>de</strong>finido<br />

<strong>de</strong> modo que tenga bajo precio <strong>de</strong> venta inicial, compensando esto con un mayor costo <strong>de</strong>l<br />

cartucho. En este caso el cartucho <strong>de</strong>be ser concebido <strong>de</strong> modo que no permita la recarga, es <strong>de</strong>cir<br />

pensado para usar y <strong>de</strong>sechar: El negocio no es la venta <strong>de</strong> impresoras, sino <strong>de</strong> los cartuchos.<br />

6

INTRODUCCIÓN AL PROYECTO DE INGENIERIA: <strong>Proceso</strong> <strong>de</strong> <strong>diseño</strong> 7<br />

Definición <strong>de</strong> Producto (PDD)<br />

Los proyectos arrancan y terminan siempre con documentos. El primero <strong>de</strong> estos<br />

documentos, y a<strong>de</strong>más elemento clave <strong>de</strong> cualquier proyecto, es el que <strong>de</strong>fine los requerimientos<br />

<strong>de</strong>l producto. El último es la memoria <strong>de</strong>l proyecto, documentación probatoria que sirve para<br />

validar los cálculos y <strong>de</strong>cisiones asumidas en el <strong>de</strong>sarrollo <strong>de</strong>l producto.<br />

Para no arribar a la solución perfecta para el problema equivocado, el primer paso <strong>de</strong><br />

cualquier proyecto <strong>de</strong>be ser entonces asegurarse <strong>de</strong> que el problema que<strong>de</strong> bien <strong>de</strong>finido en un<br />

documento. La documentación para el <strong>de</strong>sarrollo <strong>de</strong>l proyecto podrá ser algo tan simple como una<br />

hoja en la cual se <strong>de</strong>scriben las características esenciales que requiere el producto, o ser algo tan<br />

complejo como todo un libro o varios tomos, en los que se <strong>de</strong>clara exactamente las condiciones a<br />

cumplir, incluyendo los métodos <strong>de</strong> verificación. Esto significa <strong>de</strong>finir a nivel <strong>de</strong> <strong>de</strong>talle<br />

características a cumplir, interfaces, <strong>de</strong>talles <strong>de</strong>l hardware y <strong>de</strong>l software, y los métodos <strong>de</strong><br />

verificación, figura 6.<br />

Fig.6<br />

Documentacion para el <strong>de</strong>sarrollo<br />

Especifica y <strong>de</strong>scribe los modulos, placas<br />

o subsistemas, que funcion cumplen y como<br />

se interrelacionan (protocolos y conectores).<br />

Requerimientos <strong>de</strong>l producto<br />

Requerimientos funcionales<br />

Definicion <strong>de</strong> Producto<br />

Especifica el software <strong>de</strong> cada modulo y su<br />

interrelacion, incluyendo diagramas <strong>de</strong><br />

flujo o <strong>de</strong> estado.<br />

Especificaciones <strong>de</strong> puesta en marcha, operacion y<br />

mantenimiento<br />

Especificacion <strong>de</strong> ingenieria<br />

Metodos <strong>de</strong> ensayos sobre modulos y sistema<br />

Informes <strong>de</strong> ensayo<br />

Los requerimientos sirven para la <strong>de</strong>finición <strong>de</strong> producto, <strong>de</strong>scribiendo brevemente lo que<br />

el producto es; respon<strong>de</strong>n básicamente a la cuestión: ¿para que sirve? Los requerimientos<br />

funcionales <strong>de</strong>finen lo que el producto <strong>de</strong>be hacer, y las especificaciones <strong>de</strong> ingeniería <strong>de</strong>scriben<br />

como se <strong>de</strong>be lograr satisfacer esos requerimientos; es <strong>de</strong>cir condicionan el ¿como hacerlo? Las<br />

especificaciones <strong>de</strong> hardware y <strong>de</strong> software <strong>de</strong>scriben el <strong>de</strong>talle <strong>de</strong> como <strong>de</strong>be ser diseñado el<br />

hard y el soft, incluidas las especificaciones referidas a la instalación, operación y mantenimiento.<br />

Finalmente las especificaciones <strong>de</strong> ensayo <strong>de</strong>scriben como ha <strong>de</strong> ser probado el sistema para<br />

verificar que opera correctamente, los informes a emitir y certificaciones a obtener.<br />

Validacion<br />

Cuando se trata <strong>de</strong> productos orientados a clientes específicos resulta difícil cambiar una<br />

especificación, como es el caso <strong>de</strong> los OEM (original equipment manufacturer ). En estos casos,<br />

las características <strong>de</strong>l producto son establecidas en un documento que es <strong>de</strong>finido conjuntamente<br />

con el cliente, conformando lo que se <strong>de</strong>nomina el Documento <strong>de</strong> Definición <strong>de</strong> Producto o PDD<br />

(Product Definition Document ). Este documento llega a tener un gran nivel <strong>de</strong> <strong>de</strong>talle, tanto <strong>de</strong>l<br />

hard como <strong>de</strong>l soft. Por ejemplo, la entrada <strong>de</strong> un microcontrolador, que sensa el accionamiento<br />

<strong>de</strong> una microllave <strong>de</strong> fin <strong>de</strong> carrera, pue<strong>de</strong> estar <strong>de</strong>finida con el siguiente <strong>de</strong>talle:<br />

Pin<br />

2/12<br />

3/12<br />

Descripción<br />

....<br />

.<br />

Detalles<br />

.....................<br />

Multiplexada internamente, 1.8k <strong>de</strong> resistencia <strong>de</strong> pull-up,<br />

Entrada, llave <strong>de</strong> traba<br />

protección frente a conexión errónea<br />

Nivel ALTO 0.8Ub a Ub, nivel BAJO 0V a 0.2Ub<br />

4/12<br />

...............<br />

..<br />

Activa: Entrada a masa<br />

.........................<br />

Cuando se trata <strong>de</strong> productos nuevos, o productos para el mercado abierto, las<br />

especificaciones a cumplir normalmente marcan el encuadre: Solo son exigencias <strong>de</strong> tipo general,<br />

con los lineamientos generales que <strong>de</strong>be satisfacer el producto, básicamente aquellos que el<br />

cliente pue<strong>de</strong> apreciar y valorar. En tal caso, muchas <strong>de</strong> las características <strong>de</strong>l producto son<br />

7

8<br />

INTRODUCCIÓN AL PROYECTO DE INGENIERIA : <strong>Proceso</strong> <strong>de</strong> <strong>diseño</strong><br />

<strong>de</strong>finidas durante el <strong>de</strong>sarrollo. Para el <strong>de</strong>sarrollo se parte <strong>de</strong> un Documento <strong>de</strong> Requerimiento <strong>de</strong><br />

Mercado o MRD (Market Requirement Document ), en el cual se incluyen aspectos referidos a:<br />

• interoperabilidad<br />

• prestación<br />

• robustez frente a interferencias<br />

• fiabilidad<br />

• escalabilidad<br />

• capacidad <strong>de</strong> diagnostico y mantenimiento<br />

• facilidad <strong>de</strong> implementación<br />

• facilida<strong>de</strong>s para la instalación y puesta en marcha<br />

y en todos los casos, a<strong>de</strong>más, <strong>de</strong>berán incluirse los requerimiento o regulaciones propias <strong>de</strong>l<br />

mercado<br />

y <strong>de</strong>l país al que esta orientado el producto.<br />

Contenidos <strong>de</strong> una especificación<br />

Establecer las especificaciones <strong>de</strong> <strong>diseño</strong> es una <strong>de</strong> las activida<strong>de</strong>s más complicadas,<br />

difíciles e importantes, pues ellas <strong>de</strong>terminan la capacidad final <strong>de</strong>l producto y su costo. Deben<br />

fijarse en las etapas más tempranas <strong>de</strong>l proceso <strong>de</strong> <strong>diseño</strong>, basándose en la <strong>de</strong>finición <strong>de</strong> producto<br />

(PDD), o el MRD, y <strong>de</strong>ben ser lo más específicas posibles. Son imprescindibles para el manejo y<br />

control <strong>de</strong>l <strong>diseño</strong>, y las mismas <strong>de</strong>ben contemplar gran diversidad <strong>de</strong> aspectos, tales como:<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

8<br />

Condiciones ambientales: temperatura, presión, humedad, presencia <strong>de</strong> polvo o agresivos<br />

químicos, resistencia a insectos, ruidos, vibración, y tipo <strong>de</strong> trato previsto por el usuario.<br />

Estas características <strong>de</strong>ben ser vistas como la carga posible a la que pue<strong>de</strong> estar sometido el<br />

producto <strong>de</strong>ntro <strong>de</strong> su ciclo <strong>de</strong> vida. Es <strong>de</strong>cir, las exigencias pue<strong>de</strong>n darse sólo en<br />

manufactura, en transporte, en exhibiciones, en almacenamiento, o en el uso.<br />

Características operativas y funcionales, en las cuales se <strong>de</strong>fine el fin para el cual va a servir<br />

el producto, con <strong>de</strong>talle <strong>de</strong> los modos <strong>de</strong> operación <strong>de</strong>l producto básico, y las previsiones para<br />

futuras opciones. Se especifican asimismo los factores que sirven para valorar la prestación<br />

<strong>de</strong>l producto.<br />

Interfase con el operador, don<strong>de</strong> se <strong>de</strong>scribe la interacción <strong>de</strong>l operador con el producto<br />

Características estandarizadas, en las cuales se contempla la compatibilidad con otros<br />

equipos <strong>de</strong>l mercado, y las normas nacionales e internacionales que <strong>de</strong>be satisfacer<br />

Requerimientos <strong>de</strong> compatibilidad electromagnética ( EMI/EMC, Electromagnetic<br />

interference/Electromagnetic compatibility ), conforme a regulaciones <strong>de</strong> la FCC o <strong>de</strong> la CE.<br />

Aprobaciones <strong>de</strong> seguridad por parte <strong>de</strong> laboratorios externos para certificar que se satisfacen<br />

los requerimientos <strong>de</strong> alguna norma específica, como ser las normas emitidas por el UL<br />

(Un<strong>de</strong>rwriter Laboratories) , o el Comité Electrotécnico Internacional (IEC )<br />

Tiempo operativo o ciclo <strong>de</strong> trabajo: tiempo en el que se supone que el equipo va a estar en<br />

servicio, estimado en horas diarias.<br />

Mantenimiento: concepción <strong>de</strong>l equipo en cuanto a su mantenimiento: ¿será reparable o<br />

<strong>de</strong>scartable? Si fuera reparable, ¿qué consi<strong>de</strong>raciones <strong>de</strong>berán tenerse en cuenta en el <strong>diseño</strong>?<br />

¿Que repuestos <strong>de</strong>ben asegurarse y por cuanto tiempo?<br />

Meta <strong>de</strong> Costo, sea <strong>de</strong>ntro <strong>de</strong>l ciclo <strong>de</strong> vida o sólo <strong>de</strong> manufactura, o bajo el período <strong>de</strong><br />

garantía<br />

Competencia, <strong>de</strong>be <strong>de</strong>finirse un posicionado en tal sentido, <strong>de</strong> modo tener en claro las<br />

diferencias <strong>de</strong>s<strong>de</strong> el comienzo <strong>de</strong>l <strong>diseño</strong>

INTRODUCCIÓN AL PROYECTO DE INGENIERIA: <strong>Proceso</strong> <strong>de</strong> <strong>diseño</strong> 9<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

Despacho al mercado: tipo <strong>de</strong> embalaje, empaquetadura, etc. <strong>de</strong> modo tal que <strong>de</strong> existir<br />

mecanismos o partes que puedan verse dañados en el transporte, las mismas se encuentren<br />

protegidas o bloqueadas<br />

Cantidad: volumen <strong>de</strong> fabricación esperado, lo cual hará convenientes ciertas técnicas <strong>de</strong><br />

<strong>diseño</strong> sobre otras, y será a<strong>de</strong>más útil para <strong>de</strong>finir procesos y herramental especial para la<br />

fabricación.<br />

Instalaciones especiales para su manufactura, en función <strong>de</strong> las cuales se <strong>de</strong>terminará la<br />

conveniencia <strong>de</strong> subcontratar partes o todo a terceros, haciendo que el proyecto sea menos<br />

capital intensivo y reduciendo los costos fijos<br />

Tamaño y forma, básicamente buscando que no haya restricciones condicionantes<br />

Peso y modo <strong>de</strong> fijación<br />

Apariencia y terminación: estética <strong>de</strong>l producto.<br />

Tiempo <strong>de</strong> vida: estimación <strong>de</strong>l tiempo en el que va a permanecer en el mercado.<br />

Normas o regulaciones que <strong>de</strong>be satisfacer. Los productos, en relación a las normas, pue<strong>de</strong>n<br />

clasificarse en :<br />

• productos regulados, como ser equipos electromédicos, con implicancias ambientales, o<br />

con posibilidad <strong>de</strong> afectar a terceros. En general estos productos están sujetos al<br />

cumplimiento <strong>de</strong> leyes y regulaciones gubernamentales<br />

• productos no regulados: es la condición <strong>de</strong> la mayoría <strong>de</strong> los productos <strong>de</strong>dicados al área<br />

<strong>de</strong> entretenimiento<br />

Aspectos ergonómicos, vinculados con su interacción con las personas, disposición y tipos <strong>de</strong><br />

controles y visualizaciones; cuplas y esfuerzos mecánicos mínimos y máximos <strong>de</strong><br />

accionamiento, etc.<br />

Caracterización <strong>de</strong>l cliente o usuario: preferencias, prejuicios, etc.<br />

Calidad y fiabilidad que <strong>de</strong>be alcanzarse para asegurar su inserción en el mercado.<br />

Condiciones <strong>de</strong> almacenamiento, para evitar efectos <strong>de</strong> <strong>de</strong>sgaste o corrosión prematura.<br />

Metas <strong>de</strong> tiempo, sea para el <strong>de</strong>sarrollo <strong>de</strong> algunas <strong>de</strong> sus partes o fases, o para el total <strong>de</strong>l<br />

proyecto, <strong>de</strong>bido a que su lanzamiento pue<strong>de</strong> estar ligado a un evento especial.<br />

Exigencias <strong>de</strong> ensayo: <strong>de</strong>ben ser conocidas las características que <strong>de</strong>berán evaluarse sobre el<br />

producto terminado a la salida <strong>de</strong> fábrica, cuales hacerse sobre el total <strong>de</strong> las unida<strong>de</strong>s y cuales<br />

solo sobre algunas muestras.<br />

Seguridad: relacionado con la probabilidad <strong>de</strong> que por falla el equipo pueda causar daños que<br />

sean fuente <strong>de</strong> futuro litigios.<br />

Restricciones internas, que puedan existir <strong>de</strong>ntro <strong>de</strong> la empresa y prohíban el uso <strong>de</strong> ciertos<br />

materiales, o el uso <strong>de</strong> ciertos procesos <strong>de</strong> manufactura, o métodos <strong>de</strong> control, etc.<br />

Restricciones <strong>de</strong> mercado, que tomen en cuenta restricciones o particularida<strong>de</strong>s <strong>de</strong> uso.<br />

Existencia <strong>de</strong> patentes que limiten <strong>de</strong> algún modo las soluciones, u obliguen a obtener y<br />

pagar licencias.<br />

Implicaciones políticas y sociales que pudieran afectarlo.<br />

Aspectos legales, los cuales <strong>de</strong>ben ser consi<strong>de</strong>rados especialmente tomando en cuenta que<br />

pue<strong>de</strong>n existir leyes publicas que crean obligaciones <strong>de</strong>l fabricante frente al usuario, o que se<br />

requieren aprobaciones por entes específicos previo a la comercialización .<br />

Instalación: accesorios necesarios y exigencias para que la instalación sea compatible con los<br />

<strong>de</strong>más equipos con los cuales <strong>de</strong>be interactuar.<br />

Documentación: manuales a generar: <strong>de</strong> usuario, <strong>de</strong> instalación, <strong>de</strong> mantenimiento.<br />

Disposición <strong>de</strong>l equipo: recomendaciones acerca <strong>de</strong> qué hacer cuando se produce la baja.<br />

9

10<br />

INTRODUCCIÓN AL PROYECTO DE INGENIERIA : <strong>Proceso</strong> <strong>de</strong> <strong>diseño</strong><br />

Dado que las especificaciones sirven <strong>de</strong> guía para el equipo <strong>de</strong> proyectistas, es por ello<br />

esencial que los participantes <strong>de</strong>l proceso <strong>de</strong> <strong>diseño</strong> posean un completo entendimiento <strong>de</strong> las<br />

mismas, y para que este sea común es fundamental una coordinación entre los distintos sectores.<br />

Para ello, se establecen grupos interdisciplinarios para discutir cómo se <strong>de</strong>ben interpretar las<br />

especificaciones en las distintas áreas y cómo <strong>de</strong>ben ser aplicadas. A pesar <strong>de</strong> que las<br />

especificaciones se establecen con carácter permanente e inviolable, <strong>de</strong>berían ser continuamente<br />

revisadas y revalidadas durante el proceso <strong>de</strong> <strong>diseño</strong>, para asegurar que siguen reflejando las metas<br />

y objetivos <strong>de</strong>l proyecto.<br />

Conceptualización<br />

Para <strong>de</strong>finir la solución hay dos caminos opuestos: el ascen<strong>de</strong>nte y el <strong>de</strong>scen<strong>de</strong>nte. En el<br />

primer caso, se parte <strong>de</strong> componentes existentes, alre<strong>de</strong>dor <strong>de</strong> los cuales se va construyendo la<br />

solución. En el segundo se hace un <strong>de</strong>sglose en sub-problemas y así sucesivamente hasta llegar a<br />

componentes <strong>de</strong>finidos a la medida <strong>de</strong> la necesidad, los cuales, <strong>de</strong> no existir, será necesario<br />

<strong>de</strong>sarrollarlos, figura 7.<br />

Fig. 7<br />

Fig.8<br />

Rara vez se usa en exclusividad uno <strong>de</strong> estos métodos, sino mas bien una combinación <strong>de</strong><br />

ambos. La técnica ascen<strong>de</strong>nte busca usar elementos estándar, y la <strong>de</strong>scen<strong>de</strong>nte requiere <strong>de</strong>finir<br />

elementos <strong>de</strong>dicados, <strong>de</strong> una capacidad dimensionada a la medida <strong>de</strong> su carga. Tiene a<strong>de</strong>más la<br />

ventaja <strong>de</strong> que, siendo elementos <strong>de</strong>dicados, restringe el acceso <strong>de</strong> competidores a esos elementos.<br />

La <strong>de</strong>sventaja es que el esfuerzo <strong>de</strong> <strong>diseño</strong> es mayor, y sólo redituable con suficiente volumen <strong>de</strong><br />

mercado.<br />

En cualquier caso no <strong>de</strong>be per<strong>de</strong>rse la perspectiva <strong>de</strong>l problema: La necesidad estará<br />

asociada a un sistema o equipo, y la tarea <strong>de</strong> proyecto es <strong>de</strong>finir los componentes <strong>de</strong> la solución,<br />

pero teniendo claro a que nivel <strong>de</strong> <strong>de</strong>scenso <strong>de</strong>be llegarse para obtener las mayores ventajas<br />

competitivas y <strong>de</strong> beneficio, diferenciando aquellas partes que integran el núcleo <strong>de</strong>l producto.<br />

La complejidad <strong>de</strong>l proyecto, y por en<strong>de</strong> el esfuerzo <strong>de</strong> <strong>diseño</strong>, <strong>de</strong>pen<strong>de</strong> <strong>de</strong>l escalón al que<br />

se <strong>de</strong>scienda: cuanto más bajo, mayor es el número <strong>de</strong> partes a <strong>de</strong>finir y la complejidad<br />

tecnológica, figura 7, y menor el valor agregado, figura 8. Algo que no <strong>de</strong>be per<strong>de</strong>rse <strong>de</strong> vista:<br />

Siempre los mayores beneficios están por el lado <strong>de</strong> los sistemas. El problema <strong>de</strong> la ingeniería <strong>de</strong><br />

<strong>de</strong>sarrollo es como ubicarse en ambas pirámi<strong>de</strong>s. Con componentes cuyo valor se ubica por<br />

<strong>de</strong>bajo <strong>de</strong> las milésimas <strong>de</strong> dólar la unidad, ¿cuantos miles son necesarios para que su <strong>diseño</strong><br />

específico tenga sentido económico? La excepción son los componentes que forman el núcleo <strong>de</strong>l<br />

sistema o equipo.<br />

Definido el sistema, el paso siguiente será <strong>de</strong>terminar que cosas se van a resolver por hard<br />

y que cosas por soft, y la manera más simple <strong>de</strong> <strong>de</strong>cidirlo es, a partir <strong>de</strong> los requerimientos,<br />

generar especificaciones consistentes para el <strong>de</strong>sarrollo <strong>de</strong> ambos. Bajo este esquema, el software<br />

y el hardware quedan <strong>de</strong>finidos en una etapa temprana, haciendo que su <strong>de</strong>sarrollo sea en gran<br />

medida in<strong>de</strong>pendiente, y por tanto pueda hacerse en forma paralela, figura 8. Esto, que supone que<br />

el <strong>diseño</strong> <strong>de</strong>l software se reduce a escribir código alre<strong>de</strong>dor <strong>de</strong> un hardware <strong>de</strong>finido, es posible en<br />

pequeños proyectos; en los gran<strong>de</strong>s hay una interacción continua.<br />

10

INTRODUCCIÓN AL PROYECTO DE INGENIERIA: <strong>Proceso</strong> <strong>de</strong> <strong>diseño</strong> 11<br />

Definir tempranamente que cosas se implementaran en hard y que cosas en soft no es una<br />

<strong>de</strong>cisión fácil y <strong>de</strong> respuesta única. La ten<strong>de</strong>ncia es volcar la mayor funcionalidad posible en el<br />

soft. Las limitaciones para esto son la capacidad <strong>de</strong> memoria, la velocidad <strong>de</strong> procesamiento<br />

requerida, y los retardos <strong>de</strong> tiempo admisibles para la atención <strong>de</strong> interrupciones. Pero, a medida<br />

que se pone mas funcionalidad en el soft se incrementan la complejidad, el tiempo para codificar,<br />

la cantidad <strong>de</strong> errores, y el tiempo necesario para <strong>de</strong>purar. En resumen, el problema pue<strong>de</strong> ser<br />

planteado <strong>de</strong> este modo:<br />

• La solución por hard implica siempre agregar algún integrado adicional, y esto<br />

agrega un costo extra por cada unidad producida, que pue<strong>de</strong> ser importante en<br />

productos <strong>de</strong> bajo costo. Esto hace que aquellas funciones que no pue<strong>de</strong>n cumplirse<br />

por soft, por falta <strong>de</strong> memoria o velocidad, <strong>de</strong>ben ser <strong>de</strong>scartadas<br />

• La solución por soft es un costo no recurrente, en la medida en que este exenta <strong>de</strong><br />

errores y se implemente mediante mascara<br />

Evaluación <strong>de</strong> viabilidad<br />

La evaluación <strong>de</strong> viabilidad se realiza usualmente como parte <strong>de</strong> la tarea <strong>de</strong><br />

conceptualización en pequeños proyectos, pero es la acción principal en proyectos importantes,<br />

llevando en muchos casos varios años <strong>de</strong> estudios. El propósito <strong>de</strong> la evaluación <strong>de</strong> viabilidad es<br />

asegurar que el proyecto sea exitoso, sobre la base <strong>de</strong> que su realización será factible tanto técnica<br />

como económicamente. La manera en que se hagan estas evaluaciones <strong>de</strong>pen<strong>de</strong>rá <strong>de</strong>l tamaño y la<br />

complejidad <strong>de</strong>l proyecto. El período <strong>de</strong> evaluación es el momento para <strong>de</strong>finir conceptos que el<br />

<strong>diseño</strong> seguirá para asegurar que el producto final cumpla el objetivo propuesto, basándose en los<br />

recursos disponibles. Primero se hace un análisis técnico, buscando <strong>de</strong>terminar la disponibilidad <strong>de</strong><br />

los componentes que integran el núcleo <strong>de</strong>l proyecto, y luego el esfuerzo se concentra en la<br />

estimación <strong>de</strong> los costos, ya que éstos son, en general, los principales factores limitantes.<br />

En el <strong>diseño</strong> <strong>de</strong> productos es necesario valorar los beneficios <strong>de</strong> cada alternativa. La tarea<br />

<strong>de</strong> pre<strong>de</strong>cir cuantitativamente el comportamiento <strong>de</strong> cada alternativa con respecto a cada uno <strong>de</strong><br />

los criterios que se hayan fijado para el proyecto no es tarea sencilla. La mayoría <strong>de</strong> estas<br />

predicciones han <strong>de</strong> hacerse cuando el proyecto aún está en su etapa conceptual, <strong>de</strong>bido a que la<br />

experimentación raramente es económica. Precisamente bajo estas condiciones es cuando no se<br />

pue<strong>de</strong> pre<strong>de</strong>cir con exactitud el <strong>de</strong>sempeño futuro ni los costos relacionados con cada alternativa,<br />

ya que es difícil poner en forma cuantitativa, en términos monetarios, todos los factores que<br />

inci<strong>de</strong>n sobre el resultado, siendo aceptables aproximaciones <strong>de</strong>l 20% al 30%, y aun mayores.<br />

Integrando los estudios <strong>de</strong> viabilidad están los análisis <strong>de</strong> fortalezas y <strong>de</strong>bilida<strong>de</strong>s, con<br />

los cuales se busca <strong>de</strong>terminar las oportunida<strong>de</strong>s y las amenazas a las que esta sujeto el proyecto.<br />

Estos análisis tratan <strong>de</strong> mostrar que acciones serán necesarias para llevar el proyecto hacia aquel<br />

horizonte don<strong>de</strong> se es fuerte, don<strong>de</strong> están las mayores oportunida<strong>de</strong>s <strong>de</strong> éxito. Es <strong>de</strong>cir, el análisis<br />

<strong>de</strong> fortaleza busca <strong>de</strong>finir las áreas o puntos en los que se apoya el proyecto y don<strong>de</strong> la empresa es<br />

fuerte,<br />

y las amenazas a las que esta sujeto por parte <strong>de</strong> los competidores y <strong>de</strong> los clientes.<br />

Diseño preliminar<br />

Durante el <strong>diseño</strong> preliminar se <strong>de</strong>fine la configuración total <strong>de</strong>l sistema, el diagrama <strong>de</strong><br />

bloques, y se hace la selección <strong>de</strong> los componentes que integran el núcleo <strong>de</strong>l proyecto, teniendo<br />

en cuenta disponibilidad, costo, limitaciones y facilida<strong>de</strong>s <strong>de</strong> manufactura, metas <strong>de</strong> fiabilidad,<br />

etc. y se <strong>de</strong>sarrollan los diferentes planos, esquemas y/o documentos generales que asistirán a los<br />

proyectistas en la etapa <strong>de</strong>l <strong>diseño</strong> <strong>de</strong>tallado. Los requerimientos que se establezcan en esta fase<br />

<strong>de</strong>l proceso serán la base <strong>de</strong> las especificaciones finales, aunque es importante tener en cuenta los<br />

siguientes conceptos:<br />

11

12<br />

INTRODUCCIÓN AL PROYECTO DE INGENIERIA : <strong>Proceso</strong> <strong>de</strong> <strong>diseño</strong><br />

1. Es imposible especificar correctamente al comienzo <strong>de</strong> un <strong>de</strong>sarrollo todos los requerimientos<br />

<strong>de</strong>l sistema, por lo que será necesario un refinamiento iterativo a medida que se avance en el<br />

proceso <strong>de</strong> <strong>de</strong>sarrollo.<br />

2. Se <strong>de</strong>ben aceptar las frecuentes y sucesivas realimentaciones como una manera <strong>de</strong> ir refinando<br />

el <strong>diseño</strong>.<br />

3. Es usual en la etapa <strong>de</strong>l <strong>diseño</strong> preliminar apoyarse en paquetes <strong>de</strong> simulación específicos con<br />

la finalidad <strong>de</strong> validar conceptos <strong>de</strong> solución. Estos paquetes <strong>de</strong> CAD se basan en mo<strong>de</strong>los<br />

que, aunque muy potentes, requieren normalmente una posterior comprobación experimental,<br />

que, <strong>de</strong> ser negativa, obligara al replanteo <strong>de</strong> la solución.<br />

El <strong>diseño</strong> preliminar es, usualmente, llevado a cabo por un pequeño núcleo <strong>de</strong> profesionales<br />

que representan las distintas disciplinas involucradas en el proyecto, los cuales una vez finalizada<br />

la etapa preliminar continuarán trabajando en la fase siguiente (<strong>diseño</strong> <strong>de</strong>tallado).<br />

Diseño <strong>de</strong>tallado<br />

El propósito <strong>de</strong> esta etapa <strong>de</strong>l proyecto es:<br />

• seleccionar los circuitos,<br />

• establecer mo<strong>de</strong>los para el cálculo <strong>de</strong> los elementos, a fin <strong>de</strong> <strong>de</strong>terminar la carga a la que<br />

se ven sometidos,<br />

• seleccionar los componentes estándar en función <strong>de</strong> la carga a la que están sometidos,<br />

indicando fabricante y número <strong>de</strong> parte correspondiente<br />

• establecer las especificaciones que <strong>de</strong>ben ser satisfechas por los componente a medida,<br />

• realizar análisis <strong>de</strong> valor <strong>de</strong> cada elemento,<br />

• documentar los problemas <strong>de</strong>tectados en las etapas <strong>de</strong> verificación, y las acciones <strong>de</strong><br />

corrección correspondientes<br />

• documentar los resultados <strong>de</strong> los ensayos <strong>de</strong> validación efectuados sobre prototipos<br />

• generar la documentación y las especificaciones que <strong>de</strong>scriban completamente el <strong>diseño</strong>,<br />

etc.<br />

En otras palabras, en esta etapa, diferentes grupos <strong>de</strong> profesionales y <strong>de</strong>partamentos <strong>de</strong> la<br />

organización <strong>de</strong> diferentes disciplinas trabajan activamente en procesos <strong>de</strong> síntesis y análisis <strong>de</strong> las<br />

soluciones, realizando evaluaciones <strong>de</strong> componentes para validar los requerimientos establecidos<br />

previamente, especificando aquellos que hasta el momento habían permanecido in<strong>de</strong>finidos y<br />

estimando los efectos <strong>de</strong> los distintos componentes en el sistema. Las especificaciones son, en<br />

general, planos con <strong>de</strong>talles <strong>de</strong> terminación, con medidas y datos <strong>de</strong> los ensayos a los que esta<br />

sujeta cada parte, y don<strong>de</strong> por lo general el número <strong>de</strong> plano se convierte en el número <strong>de</strong> parte.<br />

Para los componentes y <strong>de</strong>más elementos <strong>de</strong>dicados <strong>de</strong>l sistema se realizan los planos <strong>de</strong><br />

<strong>de</strong>talle, que especifican las dimensiones necesarias, los materiales <strong>de</strong> construcción, técnicas <strong>de</strong><br />

maquinado o ensamble, requerimientos para su ensayo, etc. Los planos <strong>de</strong> <strong>de</strong>talle <strong>de</strong>ben incluir<br />

toda la información necesaria para producir y verificar el componente; a<strong>de</strong>más <strong>de</strong>ben mostrarse las<br />

vistas <strong>de</strong> las piezas que serán necesarias para la manufactura.<br />

La selección <strong>de</strong> los componentes estándar que giran alre<strong>de</strong>dor <strong>de</strong> los componentes<br />

principales que integran el núcleo <strong>de</strong>l proyecto <strong>de</strong>berá hacerse teniendo en cuenta:<br />

12<br />

• Costo ( consi<strong>de</strong>rando el volumen )<br />

• Calidad y fiabilidad ( niveles <strong>de</strong> AQL y tasa <strong>de</strong> fallas )<br />

• Características funcionales especificas (tolerancia, comportamiento térmico, etc )<br />

• Disponibilidad en el mercado ( tiempo <strong>de</strong> entrega )<br />

• Exigencias <strong>de</strong> manufactura ( tipo <strong>de</strong> montaje y soldadura )<br />

• Racionalización ( gama preferida <strong>de</strong> valores )<br />

• etc