Vom Baumstamm bis zur fertigen Platte - Agepan

Vom Baumstamm bis zur fertigen Platte - Agepan

Vom Baumstamm bis zur fertigen Platte - Agepan

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

001321-GLU-18-DE-0107 | Alle Informationen und Daten in diesem Prospekt wurden nach bestem Wissen und Gewissen erarbeitet. Ihre Veröffentlichung erfolgt ohne Gewähr. Irrtümer vorbehalten. www.werbeagentur-nowack.de<br />

GL06.0181 | Fotos: Glunz AG, Scheiter, G. Pönnighaus Photography, Thomas Klawunn | Alle in diesem Prospekt verwendeten Produktbezeichnungen und Namen von Unternehmen sind Handelsnamen und/oder eingetragene Warenzeichen der<br />

jeweiligen Schutzrechtsinhaber. Reproduktion nur mit ausdrücklicher Genehmigung der Glunz AG und/oder des jeweiligen Schutzrechtsinhabers. Für eventuell enthaltene Fehler in diesem Prospekt übernimmt die Glunz AG keine Haftung.<br />

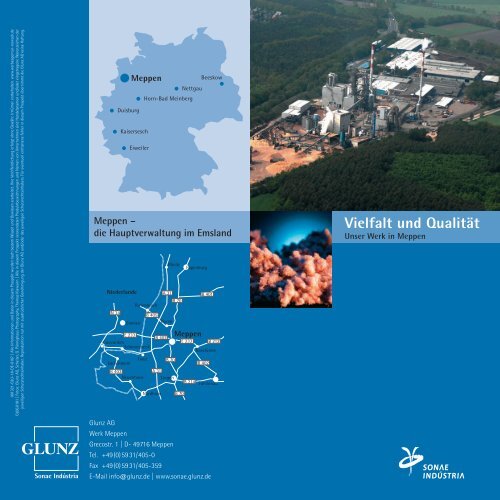

Duisburg<br />

Meppen<br />

Kaisersesch<br />

Eiweiler<br />

Beeskow<br />

Nettgau<br />

Horn-Bad Meinberg<br />

Meppen –<br />

die Hauptverwaltung im Emsland<br />

Niederlande<br />

N 34<br />

Emmen<br />

E 233<br />

Rutenbrock<br />

Coevorden Schoonebeek<br />

B 405<br />

Haren<br />

B 402<br />

Nordhorn<br />

A 31<br />

Rhede<br />

Twist B 70<br />

Emlichheim<br />

B 403<br />

A 31<br />

Neuenhaus Lingen<br />

B 70<br />

Papenburg<br />

Meppen<br />

B 70<br />

E 233<br />

B 401<br />

Haselünne<br />

B 402<br />

B 214 Fürstenau<br />

Glunz AG<br />

Werk Meppen<br />

Grecostr. 1 | D- 49716 Meppen<br />

Tel. +49(0)5931/405-0<br />

Fax +49(0)5931/405-359<br />

E-Mail info@glunz.de | www.sonae.glunz.de<br />

B 213<br />

Vielfalt und Qualität<br />

Unser Werk in Meppen

Anmeldung<br />

1 Rundholzplatz Hier<br />

la gern <strong>bis</strong> zu 15.000 Raummeter<br />

Nadelhölzer, die den<br />

Hauptrohstoff für die<br />

Produktion liefern.<br />

2 Entrindungstrommel In<br />

dieser 22 m langen, langsam<br />

rotierenden Trommel wird die<br />

Baumrinde durch Aneinanderschlagen<br />

der Rundhölzer<br />

abgelöst. Der nachgelagerte<br />

Scheibenhacker zerkleinert<br />

pro Stunde <strong>bis</strong> zu 200 Raummeter<br />

zu Hackschnitzeln.<br />

3 Hackschnitzellager für<br />

mehr als 3.000 Kubikmeter<br />

Besucherparkplatz<br />

Versand III<br />

Unser Werk in Meppen:<br />

<strong>Vom</strong> <strong>Baumstamm</strong> <strong>bis</strong> <strong>zur</strong> <strong>fertigen</strong> <strong>Platte</strong><br />

selbst erzeugter Hackschnitzel.<br />

Beide MDF-Anlagen<br />

werden von hier aus über<br />

Förderwerke beschickt.<br />

4 Fremd-Hackschnitzellager<br />

Rund 35.000 Kubikmeter<br />

fremderzeugter Hackschnitzel<br />

können hier lagern.<br />

Diese erhalten wir aus den<br />

umliegenden Sägewerken.<br />

5 Energieerzeugung Die<br />

Heizkessel gewinnen überwiegend<br />

aus Schleifstaub,<br />

untermaßigen Hackschnitzeln<br />

und <strong>Platte</strong>nholzresten<br />

die Energie für den Zerfaserer<br />

Global R&D<br />

Vertrieb ind.<br />

Versand II<br />

Beschichtung<br />

Aufteilsägen<br />

Parkplatz<br />

Werkleitung<br />

QUM<br />

IT<br />

Versand I<br />

Firmenzentrale<br />

Endfertigung II<br />

Endfertigung I<br />

und die Kocher. Zusätzlich wird<br />

Erdgas verwandt. Die Abwärme wird<br />

für die Trockner genutzt.<br />

6 Waschanlage <strong>zur</strong> Reinigung der<br />

Hackschnitzel von Sand, Steinen und<br />

Metallen.<br />

7 Hackschnitzel-Kocher/Refiner<br />

Die Hackschnitzel werden bei 70 ˚C<br />

vorgeweicht und unter Druck in den<br />

Kocher gepresst. Nach einer Kochzeit<br />

von 3-4 Minuten werden die erwärmten,<br />

plastifizierten Hackschnitzel<br />

mit Überdruck in den Refiner<br />

geleitet und zwischen zwei Mahlscheiben<br />

zu Fasern aufgeschlossen.<br />

8 Die Beleimung der feuchten<br />

Holzfasern erfolgt mit umweltfreundlichen,<br />

biologisch abbaubaren<br />

Bindemitteln in genau dosierter<br />

Menge.<br />

9 Trockner Die beleimten Holzfasern<br />

werden mit 100 km/h durch<br />

den Stromtrockner geblasen, wo sie<br />

mit 180 ˚C heißer Luft getrocknet<br />

werden.<br />

Schlosserei<br />

Produktion TOPAN ® II<br />

Produktion TOPAN ® I<br />

Refiner<br />

Gebäude II<br />

Entrindung/Hacker<br />

10 Der Zyklon separiert die Fasern<br />

von der nun feuchten Trocknerluft,<br />

die im Biowäscher auskondensiert<br />

und biologisch gereinigt wird.<br />

11 Die Bandwaage prüft und steuert<br />

die Faserbeleimung. Im Windsichter<br />

werden evtl. Faserknoten und Leimklumpen<br />

aussortiert. <strong>Vom</strong> Faserbunker,<br />

dem Pufferlager für max.<br />

3 Produktionsminuten, gelangen<br />

die Holzfasern in die Mattenstreumaschine,<br />

die die Fasern auf das<br />

Formband aufstreut. Der Faserkuchen<br />

entsteht.<br />

12 Von der Vorpresse auf 1/5 seines<br />

Volumens verdichtet, wird der endlose<br />

Faserkuchen von der Suchspule<br />

erneut auf Fremdkörper untersucht.<br />

13 Kernstück der Produktion ist die<br />

50 m lange kontinuierliche Hauptpresse,<br />

die den Faserkuchen auf<br />

einem Presslängenbereich von<br />

41,5 m in vier Druckzonen bei 240 ˚C<br />

kontinuierlich zum endlosen <strong>Platte</strong>nstrang<br />

verdichtet. Der Vorschub der<br />

2,70 m breiten Presse variiert in<br />

gesunden Arbeitsbedingungen und den<br />

verbesserten Sicherheitsstandards.<br />

Neben den „Auszeichnungen“ für die<br />

Qualität der Umweltschutzmaßnahmen,<br />

hat das Werk Meppen auch die Bestätigungen<br />

für die Erfüllung von Qualitätsnormen<br />

erhalten. Mit der Zertifizierung<br />

nach DIN EN ISO 9001 ist Meppen – wie<br />

allen Werken der Glunz AG – die Wirksamkeit<br />

eines Qualitätsmanagementsystems<br />

bescheinigt worden.<br />

Mit den aufgeführten Umwelt- und Qualitäts-Zertifizierungen<br />

beweist die Glunz<br />

AG, mit welcher Konsequenz und Ernsthaftigkeit<br />

auf verantwortungsbewusste<br />

Weise Umweltorientierung umgesetzt<br />

und Qualitätssicherung erreicht wird.

Das AGEPAN ® Zeitspar-Bausystem:<br />

Systemprodukte aus Meppen<br />

Den Anforderungen im modernen Holzbau werden wir in<br />

Meppen mit den intelligenten Produkten des AGEPAN ®<br />

Zeitspar-Bausystems optimal gerecht. Jedes Systemprodukt<br />

ist ein flexibler Baustein, der den Erfolg der führenden Marke<br />

AGEPAN ® im konstruktiven Holzbau manifestiert.<br />

Zukunftsweisende Produkte wie AGEPAN ® DWD protect,<br />

AGEPAN ® THD, AGEPAN ® TEP und AGEPAN ® UDP werden<br />

hier aus dem natürlichen Werkstoff Holz gefertigt. Mit dem<br />

AGEPAN ® Zeitspar-Bausystem aus Meppen – der innovativen<br />

Lösung für Verarbeiter, Planer sowie Bauherren – garantieren<br />

wir auch im Zusammenspiel aller Komponenten hohe Funktionalität<br />

und baubiologische Unbedenklichkeit.<br />

Holzwerkstoff-Spezialist Glunz AG:<br />

Marktnähe, Innovation und Kompetenz<br />

In der Möbelindustrie, beim Innenausbau und vielen weiteren<br />

Einsatzgebieten überzeugen die verschiedenen Meppen-Produkte,<br />

wie TOPAN ® colour FF und TOPAN ® Form colour FF. Mit<br />

ihrer Designkompetenz wird die Glunz AG den gestiegenen<br />

Kundenansprüchen an Auswahl und Vielfalt bei melaminbeschichteten<br />

MDF und Powdercoating gerecht. In Meppen<br />

werden MDF-Produkte für den Holzfachhandel und die Möbelindustrie<br />

produziert.<br />

Die umfangreiche Palette zukunftsorientierter Dämmplatten<br />

wird erfolgreich, als Bausteine des AGEPAN ® Zeitspar-Bausystems,<br />

auf der Baustelle eingesetzt – in Meppen-Qualität<br />

und mit kundennahen Serviceleistungen. Holzwerkstoffe aus<br />

Meppen zeichnen sich durch ihre individuelle und zertifizierte<br />

Qualität aus.<br />

®<br />

®<br />

Auf zwei Linien in die<br />

Zukunft der Holzwerkstoffe<br />

Die maschinelle Ausstattung im Werk Meppen wurde unter<br />

der Voraussetzung konzipiert, den Kundenwünschen effizient,<br />

flexibel und umfassend gerecht zu werden. Zwei Conti-Roll-<br />

Anlagen produzieren täglich <strong>bis</strong> zu 1.300 m ³ MDF. An diesen<br />

modernen Fertigungsstraßen produzieren wir aus dem natürlichen<br />

Rohstoff Holz innovative, hochwertige Werkstoffe, die<br />

unseren Kunden Vorteile, Qualität und Erfolg garantieren.<br />

Die gesamte Produktionskette ist detailliert geplant und auf<br />

Effizienz ausgerichtet. Damit ist das Werk Meppen stets in<br />

der Lage, alle Abläufe auf das wichtigste Ziel der Glunz AG zu<br />

fokussieren – die Kundenzufriedenheit.<br />

Ein weiterer Vorteil ist das Tandem-Prinzip unseres Vertriebs,<br />

jeweils feste Ansprechpartner vom Außen- und Innendienst<br />

garantieren optimale Kunden-Betreuung.

Unser Werk für zahlreiche Produktvarianten:<br />

Hauptverwaltung Meppen<br />

An 19 Standorten in Zentraleuropa erwirtschafteten rund<br />

3.895 Mitarbeiter (Stand 11/2006) einen Umsatz von rund 774<br />

Millionen Euro. Durch den Verbund der Sonae Indústria Central<br />

Europe profitieren unsere Kunden von der Leistungsfähigkeit<br />

eines europäischen Produktions- und Logistikverbundes,<br />

der eines der breitesten Produktportfolios für Holzwerkstoffe<br />

in Zentraleuropa produziert und vermarktet – inklusive eines<br />

umfangreichen Serviceangebots. Eine zielgerichtete Marktund<br />

Kundenorientierung hat für uns absolute Priorität.<br />

Der Standort Meppen ist Sitz der Hauptverwaltung der Glunz<br />

AG und die Produktionsstätte für zahlreiche dekorative und<br />

konstruktive Holzwerkstoffe. Neben den verschiedensten Varianten<br />

von Faser- und Dämmplatten werden hier innovative<br />

Produkte wie TOPAN ® Powdercoating hergestellt. Unser Werk<br />

in Meppen steht für Variationsbreite, Qualität und Anwendungskompetenz<br />

– die Synthese aus Erfahrung, Technik und<br />

Mitarbeiter-Engagement. Damit erfüllen wir die hohen Ansprüche<br />

an dekorative und konstruktive Holzwerkstoffe und<br />

manifestieren gleichzeitig das Vertrauen unserer Kunden.<br />

Innovationskraft und Perspektiven:<br />

Research & Development<br />

Das Ziel unserer Forschungs- und Entwicklungsaktivitäten,<br />

aus dem universellen<br />

Werkstoff Holz innovative und<br />

marktnahe Produktlösungen herzustellen,<br />

verfolgen wir in Meppen mit strategischer,<br />

kundenorientierter Umsetzung.<br />

Mit personellen Ressourcen, der notwendigen<br />

Entwicklungs- und Prozesskompetenz<br />

sowie modernen Produktionsanlagen<br />

sind wir für künftige Herausforderungen<br />

unserer Kunden und Märkte gut gerüstet<br />

– für Möbelherstellung, Hausbau sowie<br />

neuartige Anwendungsgebiete.<br />

Auf wirtschaftliche, funktionale und dekorative Kundenbedürfnisse<br />

zugeschnittene Produkte anzubieten, sofort und adäquat<br />

auf Kundenanforderungen zu reagieren hat für uns höchste<br />

Priorität. Von der fortschrittlichen Steuerung der Produktionsprozesse<br />

unseres Sonae Global R&D-Zentral-Standortes kann<br />

sich jeder interessierte Kunde bei einer Werksführung direkt<br />

vor Ort in Meppen überzeugen und selbst sehen, wie nah<br />

Meppen an der Zukunft ist.

Umweltschutz und Arbeitssicherheit für unsere Produktion:<br />

Qualität hat Vorrang<br />

Nur mit einem durchdachten System lässt sich Umweltschutz<br />

effizient anwenden. Deswegen setzen wir im Standort Meppen<br />

die weltweite Strategie eines integrierten Umweltschutzes der<br />

Sonae Indústria Gruppe konsequent um. Die MDF-Produktionslinien<br />

sind mit dem Zertifikat nach DIN EN ISO 14001 zertifiziert,<br />

die Einhaltung der gesetzlichen Forderungen in allen<br />

Umweltbereichen ist somit durch externe Gutachter bestätigt.<br />

Qualität, Umweltschutz und Arbeitssicherheit als qualifiziertes<br />

Managementsystem sind unsere vorrangigen Ziele, so auch die<br />

Richtlinien <strong>zur</strong> Integration des „eco-efficiency“ als Leitreferenz<br />

aller Unternehmen und Standorte der Sonae Indústria Gruppe.<br />

Diese Öko-Richtlinie beinhaltet die Ermittlung von Kennzahlen<br />

für den Ressourcen-Verbrauch, um anhand dieser Dokumentierung<br />

eventuell notwendige Effizienz-Korrekturen einzuleiten.<br />

Jeder Mitarbeiter leistet im täglichen Arbeitsalltag seinen<br />

Beitrag <strong>zur</strong> Erreichung unserer gemeinsam gesteckten Sicherheits-<br />

und Umweltziele. Im Gegenzug profitiert auch jeder<br />

Einzelne von den minimierten Umweltbelastungen, den<br />

Trommelhacker<br />

Abhängigkeit der gewünschten<br />

<strong>Platte</strong>nstärke zwischen<br />

45 und 700 mm/Sekunde.<br />

14 Nach der Prüfung der<br />

Rohdichte wird der <strong>Platte</strong>nstrang<br />

mit der Quersäge ab -<br />

gelängt. Die nachgelagerte<br />

Dickenmessanlage erfasst<br />

auf der gesamten <strong>Platte</strong>nbreite<br />

die Ist-Stärke jeder<br />

Rohplatte. Das Spaltersuchgerät<br />

dient der Ermittlung<br />

etwaiger Hohlräume.<br />

15 In dem Kühlstern-<br />

Wender werden die fehlerfreien<br />

Rohplatten allseitig,<br />

gleichmäßig von 70 ˚C auf<br />

etwa 45 ˚C abgekühlt.<br />

16 Abstapelung<br />

Automatisch zu Stapeln<br />

zusammengefasst verbleiben<br />

die Rohplatten<br />

mindestens 24 Stunden<br />

<strong>zur</strong> Abkühlung und Aushärtung<br />

im Reifelager.<br />

17 Schleifstraße<br />

Je nach <strong>Platte</strong>nstärke werden<br />

u. a. <strong>zur</strong> Verlagerung der max.<br />

Rohdichte an die <strong>Platte</strong>noberfläche<br />

<strong>bis</strong> zu 2 mm von<br />

der <strong>Platte</strong>nstärke abgeschliffen.<br />

18 Nach der optischen<br />

Kontrolle der geschliffenen<br />

Oberflächen werden die<br />

<strong>Platte</strong>n allseitig besäumt<br />

und bei Bedarf längs und<br />

quer aufgeteilt.<br />

19 Abstapelung Differenziert<br />

nach Format und Qualitätsgrad<br />

werden nun die<br />

<strong>fertigen</strong> <strong>Platte</strong>n automatisch<br />

abgestapelt.<br />

20 Fertigwarenlager<br />

Gemäß der Produktspezifikation<br />

werden die <strong>fertigen</strong><br />

<strong>Platte</strong>n nun eingelagert und<br />

stehen den qualitätsbewussten<br />

Abnehmern <strong>zur</strong><br />

Verfügung.

Rundholz Entrindungs-Trommel<br />

Spaltersuchgerät<br />

Gegenstromwäscher<br />

Biowäscher<br />

Ablängsäge<br />

Dickenmessung<br />

Vorabscheider<br />

Rohdichtemessung<br />

Kühlstern-Wender Abstapelung<br />

Scheibenhacker<br />

Auf einen Blick:<br />

Zahlen, Daten, Fakten<br />

Gründung des Standortes: 1961<br />

Produktionsbeginn TOPAN ® I: 1987<br />

Produktionsbeginn TOPAN ® II: 1996<br />

Produktionsmenge:<br />

Durchschnitt 1.300 m 3 pro Tag<br />

Zwei Conti-Roll Anlagen:<br />

TOPAN ® I Pressenlänge: 21 m<br />

Pressenbreite: 2,1 m<br />

Dickenbereich: 8 – 40 mm<br />

TOPAN ® II Pressenlänge: 41,5 m<br />

Pressenbreite: 2,65 m<br />

Dickenbereich: 6 – 40 mm<br />

kontinuierliche Hauptpresse<br />

Reifelager<br />

Hackschnitzel-Lager<br />

Zyklon<br />

Sieb<br />

Waschanlage<br />

65°C 180°C<br />

Trockner<br />

Bandwaage<br />

Schleifstraße<br />

Besäumung<br />

Sichtkontrolle<br />

Beleimung<br />

Windsichter<br />

Vorpresse<br />

Vorkocher<br />

Blow-Line<br />

Besäum- und Aufteilsäge<br />

70°C<br />

Faserbunker<br />

Mattenstreumaschine<br />

Abkämmwalze<br />

Abstapelung<br />

Refiner<br />

Laufzeit der Anlagen:<br />

24 Stunden, 7 Tage die Woche<br />

Holzverbrauch:<br />

900 t pro Tag<br />

Gesamtmenge:<br />

Holz und Leim: 100 LKW/Tag<br />

Fertigprodukte: 80 LKW/Tag<br />

Kocher<br />

Formband<br />

Fertigwarenlager<br />

170°C<br />

8 bar<br />

Dampfdruck<br />

Schematische Darstellung<br />

des Produktionsablaufs<br />

Holzsortimente:<br />

Nadel- und Laubholz, Industrierestholz, Hackschnitzel;<br />

Einkaufsradius für Großteil der Holzmengen: ca. 100 – 150 km