Optimierung und Bewertung von Anlagen zur Erzeugung von ...

Optimierung und Bewertung von Anlagen zur Erzeugung von ...

Optimierung und Bewertung von Anlagen zur Erzeugung von ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

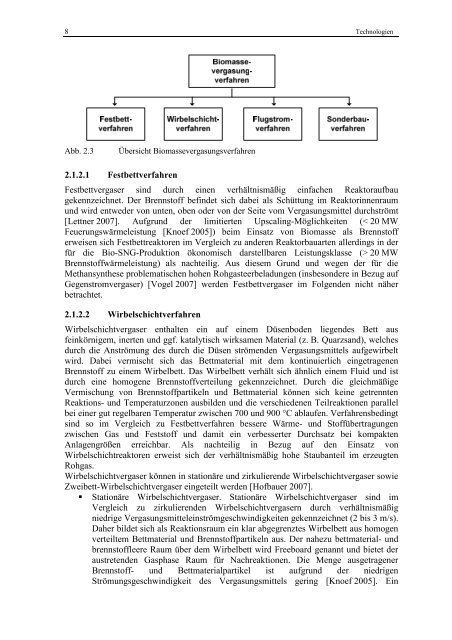

8 Technologien<br />

Abb. 2.3 Übersicht Biomassevergasungsverfahren<br />

2.1.2.1 Festbettverfahren<br />

Festbettvergaser sind durch einen verhältnismäßig einfachen Reaktoraufbau<br />

gekennzeichnet. Der Brennstoff befindet sich dabei als Schüttung im Reaktorinnenraum<br />

<strong>und</strong> wird entweder <strong>von</strong> unten, oben oder <strong>von</strong> der Seite vom Vergasungsmittel durchströmt<br />

[Lettner 2007]. Aufgr<strong>und</strong> der limitierten Upscaling-Möglichkeiten (< 20 MW<br />

Feuerungswärmeleistung [Knoef 2005]) beim Einsatz <strong>von</strong> Biomasse als Brennstoff<br />

erweisen sich Festbettreaktoren im Vergleich zu anderen Reaktorbauarten allerdings in der<br />

für die Bio-SNG-Produktion ökonomisch darstellbaren Leistungsklasse (> 20 MW<br />

Brennstoffwärmeleistung) als nachteilig. Aus diesem Gr<strong>und</strong> <strong>und</strong> wegen der für die<br />

Methansynthese problematischen hohen Rohgasteerbeladungen (insbesondere in Bezug auf<br />

Gegenstromvergaser) [Vogel 2007] werden Festbettvergaser im Folgenden nicht näher<br />

betrachtet.<br />

2.1.2.2 Wirbelschichtverfahren<br />

Wirbelschichtvergaser enthalten ein auf einem Düsenboden liegendes Bett aus<br />

feinkörnigem, inerten <strong>und</strong> ggf. katalytisch wirksamen Material (z. B. Quarzsand), welches<br />

durch die Anströmung des durch die Düsen strömenden Vergasungsmittels aufgewirbelt<br />

wird. Dabei vermischt sich das Bettmaterial mit dem kontinuierlich eingetragenen<br />

Brennstoff zu einem Wirbelbett. Das Wirbelbett verhält sich ähnlich einem Fluid <strong>und</strong> ist<br />

durch eine homogene Brennstoffverteilung gekennzeichnet. Durch die gleichmäßige<br />

Vermischung <strong>von</strong> Brennstoffpartikeln <strong>und</strong> Bettmaterial können sich keine getrennten<br />

Reaktions- <strong>und</strong> Temperaturzonen ausbilden <strong>und</strong> die verschiedenen Teilreaktionen parallel<br />

bei einer gut regelbaren Temperatur zwischen 700 <strong>und</strong> 900 °C ablaufen. Verfahrensbedingt<br />

sind so im Vergleich zu Festbettverfahren bessere Wärme- <strong>und</strong> Stoffübertragungen<br />

zwischen Gas <strong>und</strong> Feststoff <strong>und</strong> damit ein verbesserter Durchsatz bei kompakten<br />

<strong>Anlagen</strong>größen erreichbar. Als nachteilig in Bezug auf den Einsatz <strong>von</strong><br />

Wirbelschichtreaktoren erweist sich der verhältnismäßig hohe Staubanteil im erzeugten<br />

Rohgas.<br />

Wirbelschichtvergaser können in stationäre <strong>und</strong> zirkulierende Wirbelschichtvergaser sowie<br />

Zweibett-Wirbelschichtvergaser eingeteilt werden [Hofbauer 2007].<br />

� Stationäre Wirbelschichtvergaser. Stationäre Wirbelschichtvergaser sind im<br />

Vergleich zu zirkulierenden Wirbelschichtvergasern durch verhältnismäßig<br />

niedrige Vergasungsmitteleinströmgeschwindigkeiten gekennzeichnet (2 bis 3 m/s).<br />

Daher bildet sich als Reaktionsraum ein klar abgegrenztes Wirbelbett aus homogen<br />

verteiltem Bettmaterial <strong>und</strong> Brennstoffpartikeln aus. Der nahezu bettmaterial- <strong>und</strong><br />

brennstoffleere Raum über dem Wirbelbett wird Freeboard genannt <strong>und</strong> bietet der<br />

austretenden Gasphase Raum für Nachreaktionen. Die Menge ausgetragener<br />

Brennstoff- <strong>und</strong> Bettmaterialpartikel ist aufgr<strong>und</strong> der niedrigen<br />

Strömungsgeschwindigkeit des Vergasungsmittels gering [Knoef 2005]. Ein