Kohlenstofffaserverstärkte thermoplastische ... - Ulaga Partner AG

Kohlenstofffaserverstärkte thermoplastische ... - Ulaga Partner AG

Kohlenstofffaserverstärkte thermoplastische ... - Ulaga Partner AG

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Die <strong>thermoplastische</strong> Lamelle<br />

2.1.3 Verfahren für die Lamellenherstellung<br />

Die Sulzer betreibt seit 1996 eine selbst konzipierte Imprägnierungsanlage (Vodermayer<br />

et al. [22]) für die Herstellung der <strong>thermoplastische</strong>n Faserverbundwerkstoffe<br />

SUPreMTM (Sulzer Prepreg Material, Kärger und Vodermayer [14]).<br />

Die erste Ausführung dieser Anlage konnte Rovings mittels Pulverimprägnierverfahren<br />

zu maximal 25 mm breiten und ca. 0.1 mm dicken Tapes verarbeiten. In einer<br />

zweiten Phase wurden diese Tapes durch eine Konsolidierungsanlage geführt, wo sie<br />

neben- und aufeinander zu Lamellen verpresst wurden. 1999 wurde die Gesamtanlage<br />

verbessert und erweitert. Die seither zur Verfügung stehende Imprägnierungsanlage<br />

kann Tapes mit einer Breite bis 300 mm herstellen, so dass der Querschnitt in Querrichtung<br />

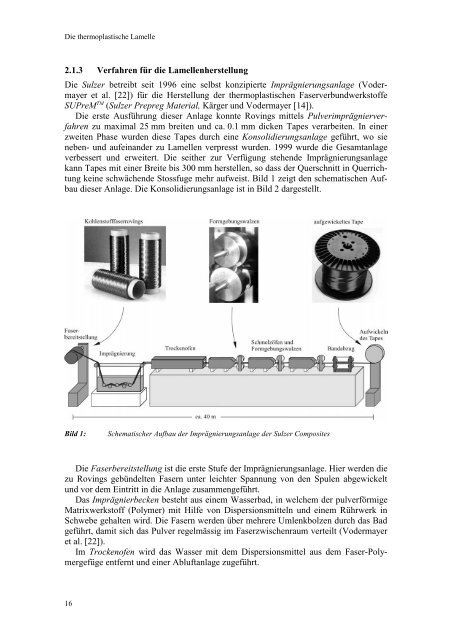

keine schwächende Stossfuge mehr aufweist. Bild 1 zeigt den schematischen Aufbau<br />

dieser Anlage. Die Konsolidierungsanlage ist in Bild 2 dargestellt.<br />

Bild 1: Schematischer Aufbau der Imprägnierungsanlage der Sulzer Composites<br />

Die Faserbereitstellung ist die erste Stufe der Imprägnierungsanlage. Hier werden die<br />

zu Rovings gebündelten Fasern unter leichter Spannung von den Spulen abgewickelt<br />

und vor dem Eintritt in die Anlage zusammengeführt.<br />

Das Imprägnierbecken besteht aus einem Wasserbad, in welchem der pulverförmige<br />

Matrixwerkstoff (Polymer) mit Hilfe von Dispersionsmitteln und einem Rührwerk in<br />

Schwebe gehalten wird. Die Fasern werden über mehrere Umlenkbolzen durch das Bad<br />

geführt, damit sich das Pulver regelmässig im Faserzwischenraum verteilt (Vodermayer<br />

et al. [22]).<br />

Im Trockenofen wird das Wasser mit dem Dispersionsmittel aus dem Faser-Polymergefüge<br />

entfernt und einer Abluftanlage zugeführt.<br />

16