FANUC CNC Serie i (PDF)

FANUC CNC Serie i (PDF)

FANUC CNC Serie i (PDF)

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

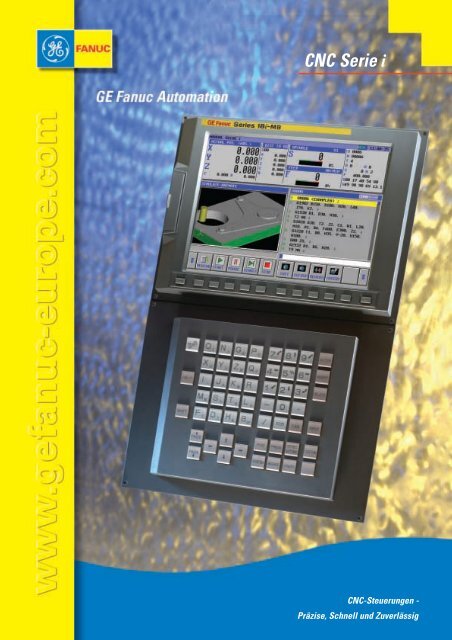

<strong>CNC</strong> <strong>Serie</strong> i<br />

<strong>CNC</strong>-Steuerungen -<br />

Präzise, Schnell und Zuverlässig

GE Fanuc Automation<br />

wurde 1986 als Joint-<br />

Venture von General Electric<br />

Co. (GE), USA, und <strong>FANUC</strong><br />

Ltd, Japan, gegründet.<br />

<strong>FANUC</strong> besitzt seit mehr als<br />

50 Jahren Erfahrungen in<br />

der Produktionsautomatisierung<br />

und ist<br />

weltweiter Marktführer in<br />

<strong>CNC</strong>-Technologie. GE zählt<br />

mit seinem breiten<br />

Technologie-, Fertigungsund<br />

Dienstleistungsangebot<br />

und ca. 300.000 Beschäftigten<br />

zu den weltweit größten<br />

Unternehmen.<br />

<strong>CNC</strong>-Steuerungen vom Marktführer:<br />

<strong>FANUC</strong> und GE Fanuc Automation entwickeln<br />

und fertigen hochmoderne Automatisierungsprodukte<br />

und -lösungen. Zur Produktfamilie<br />

gehören sowohl kostengünstige als auch<br />

Kontinuität im Sinne des Anwenders<br />

Bei aller Innovation mit neuester Hard- und<br />

Software hat <strong>FANUC</strong> stets die Kontinuität in<br />

der Entwicklung bewahrt. Anschlussmaße<br />

werden nach Möglichkeit beibehalten, um<br />

den Maschinenherstellern den Umstieg auf<br />

neue Steuerungsgenerationen einfach zu<br />

machen. Vor allem die Endanwender behält<br />

<strong>FANUC</strong> stets im Blick. Wer einmal den<br />

Umgang mit einer <strong>CNC</strong> von <strong>FANUC</strong> oder<br />

GE Fanuc gelernt hat, kommt auch mit den<br />

Nachfolgemodellen in kürzester Zeit zurecht<br />

– Unternehmen ersparen sich hierdurch<br />

Schulungskosten.<br />

hochleistungsfähige <strong>CNC</strong>-Produkte mit digital<br />

angeschlossenen Servo- und Spindelmotoren,<br />

High-Speed-Funktionen und benutzerfreundlichen<br />

Oberflächen.

Präzise, Schnell, Zuverlässig und Einfach zu bedienen<br />

Hohe Zuverlässigkeit<br />

Die hohe Qualität und Zuverlässigkeit der <strong>FANUC</strong> oder<br />

GE Fanuc-Steuerungen ist nahezu sprichwörtlich.<br />

Statistiken haben ergeben, dass die MTBF (Meantime<br />

between failure) der <strong>CNC</strong>-Steuerungen 14 Jahre beträgt:<br />

Bei normalem Betrieb der Werkzeugmaschine kommt es<br />

statistisch gesehen nur alle 14 Jahre zu einem steuerungsbedingten<br />

Ausfall. In vielen Umfragen haben Anwender<br />

die Zuverlässigkeit bestätigt, und auch die Automobilindustrie<br />

– bekannt für höchste Anforderungen – setzt<br />

<strong>FANUC</strong> oder GE Fanuc-Steuerungen weltweit ein.<br />

Die Ausfallsicherheit wurde bereits von vielen Werkzeugmaschinenherstellern<br />

mit verschiedenen Auszeichnungen<br />

gewürdigt. Weltweit wurden bisher über<br />

1,4 Millionen <strong>FANUC</strong> <strong>CNC</strong>-Steuerungen vertrieben.<br />

Dieser Erfolg spiegelt die Zuverlässigkeit und Qualität<br />

wider.<br />

So viele zufriedene Nutzer können nicht irren:<br />

Im Bereich <strong>CNC</strong>-Steuerungen setzen <strong>FANUC</strong> und GE<br />

Fanuc <strong>CNC</strong>s weltweit Maßstäbe. Die Standardausführungen<br />

der <strong>FANUC</strong> oder GE Fanuc <strong>CNC</strong>s decken alle<br />

Produktionsanwendungen ab, von der einfachen Fräsoder<br />

Drehmaschine bis hin zu komplexen Systemen und<br />

Bearbeitungszentren. Sie steuern einfache oder Doppelrevolver-Drehmaschinen,<br />

Schleifmaschinen, Laser-,<br />

Stanz- und Erodiermaschinen. Die Anpassung an die<br />

jeweilige Maschine erfolgt mittels umfangreichem<br />

Hardwareangebot sowie individueller Software- und<br />

Bedienlösungen.<br />

Automatisierung aus einer Hand<br />

Seit Beginn der <strong>CNC</strong>-Entwicklung ist <strong>FANUC</strong> ein Vorreiter dieser Technologie:<br />

Neben den <strong>CNC</strong>-Steuerungen bietet GE Fanuc auch<br />

Verstärker, Motoren, E/A Module, Bedienfelder, Kabel<br />

und Software. Alle <strong>CNC</strong>-Produkte sind als System<br />

konzipiert und perfekt als <strong>CNC</strong>-Paket aufeinander<br />

abgestimmt – zugunsten einer optimalen –<br />

Leistungsfähigkeit. Der Benutzer genießt Kundendienst<br />

und Garantieleistungen aus einer Hand – weltweit.<br />

• 1956 entwickelt <strong>FANUC</strong> die erste NC-Steuerung im außermilitärischen Bereich.<br />

• 1969 bringt <strong>FANUC</strong> die erste voll modular aufgebaute <strong>CNC</strong> auf den Markt.<br />

• 1985 stellt <strong>FANUC</strong> die <strong>CNC</strong> 0-<strong>Serie</strong> vor – mit über 400.000 verkauften Steuerungen ist sie bis heute die<br />

weltweit meist eingesetzte <strong>CNC</strong>.<br />

• 1997 Start der i-<strong>Serie</strong> – der neuesten Generation einer hochpräzisen Hochgeschwindigkeits-<strong>CNC</strong>.<br />

• 1999 führt <strong>FANUC</strong> die is-<strong>Serie</strong> in den Markt ein, die erste <strong>CNC</strong> mit Windows ® CE.<br />

• 2001 startet die i-<strong>Serie</strong> Modell B als erste <strong>CNC</strong> mit serienmäßiger Ethernet-Schnittstelle.

Anwendungen:<br />

• Metallbearbeitung<br />

• Holz-, Marmor- und<br />

Glasbearbeitung<br />

• Fertigungszellen<br />

• Laser-, Wasserstrahl-,<br />

Plasma- und Glasschneiden<br />

• EDM<br />

• Materialhandling<br />

• usw.<br />

Technologie für unsere Kunden<br />

Ob Werkzeugmaschinenhersteller oder<br />

Endanwender, beide profitieren von der<br />

führenden Technologie der <strong>CNC</strong> <strong>Serie</strong> i. Die<br />

modular aufgebauten Steuerungen sind dank<br />

des integrierten LC-Displays ultrakompakt<br />

und ultraflach, standardmäßig mit Ethernet-<br />

Schnittstellen ausgerüstet und verfügen auf<br />

Wunsch über PC-Funktionalitäten.<br />

Hochintegrierte, selbst entwickelte Schaltkreise<br />

ermöglichen, die Größe und Anzahl<br />

der Komponenten zu minimieren, was<br />

ganz wesentlich zur bekannten Zuverlässigkeit<br />

und Sicherheit beiträgt.<br />

Dank der geringen Anzahl von Komponenten<br />

ist der Schaltschrankaufbau einfach und mit<br />

minimaler Verkabelung zu bewältigen. Falls<br />

Steuerung und Monitor getrennt sind, sorgt<br />

eine Glasfaserverbindung für ausfallsicheres<br />

Zusammenspiel bis zu 100 m. Das gilt auch<br />

für die Strecke zwischen Steuerung und<br />

Antrieben. Durchgängig digitale Technik<br />

sorgt dafür, dass jede Übertragung schnell<br />

und absolut verlustfrei stattfindet.<br />

Geschwindigkeit und<br />

Präzision<br />

• Nano-<strong>CNC</strong>-System<br />

• High-Speed-<br />

Präzisionsbearbeitung<br />

• High-Speed-PMC<br />

• 5-Achsen-Bearbeitung<br />

• NURBS<br />

Bedienerfreundlichkeit<br />

• Kontinuität in der<br />

Produktentwicklung<br />

• Ergonomische<br />

Menügestaltung<br />

• Einfache<br />

Werkstattprogrammierung<br />

Offenheit und Modularität<br />

• Individuelle Konfiguration<br />

• <strong>Serie</strong>nmäßige Ausstattung<br />

mit Ethernet<br />

• Offenheit für<br />

Komponenten von<br />

Fremdherstellern

Geschwindigkeit und Präzision<br />

Hohe Geschwindigkeit und Präzision sind<br />

zwei Begriffe, die sich grundsätzlich<br />

widersprechen: Je höher die Geschwindigkeit,<br />

desto geringer die Präzision – und<br />

umgekehrt. Die Entwickler von GE Fanuc<br />

Nano-<strong>CNC</strong>-System<br />

Nano-Interpolation ist ein Highlight der<br />

<strong>CNC</strong>s <strong>Serie</strong> 16i/18i/18i-MB5. Sie erzeugen die<br />

Positionierbefehle für das digitale Präzisions-<br />

Servosystem im Nanometerbereich. Diese<br />

Interpolation, ohne Rundung des Nanowertes<br />

zum kleinsten Befehlsinkrement, ermöglicht,<br />

dass das digitale Servosystem die<br />

Werkzeugbahn sehr genau und gleichmäßig<br />

verfolgt und eine hohe Oberflächengüte<br />

erreicht wird.<br />

Die High Response Vector control (HRV) –<br />

Servosteuerung ist gemeinsam mit der Nano-<br />

Interpolation für die hohe Oberflächengüte<br />

verantwortlich. Sie sorgt für den sehr gleichmäßigen<br />

Servovorschub durch die<br />

Kombination von Servomotoraufbau, exakter<br />

Konusbearbeitung<br />

mit einem X/Y-Verhältnis von 3 : 1<br />

können dieses physikalische Grundgesetz<br />

zwar nicht ändern, haben es aber geschafft,<br />

beide Eigenschaften gemeinsam auf ein sehr<br />

hohes Niveau zu heben. Funktionalitäten der<br />

<strong>CNC</strong> <strong>Serie</strong> i tragen dazu bei.<br />

Strommessung, hochauflösendem<br />

Impulsgeber (16.000.000/U) und reaktionsschneller<br />

Servosteuerung. Der HRV-Filter<br />

unterdrückt mechanische Resonanzen und<br />

gewährleistet ein stabiles Servosystem bei<br />

hoher Verstärkung. Mehrere Resonanzfrequenzen<br />

können unterdrückt werden.<br />

Schnelle digitale Signalprozessoren (DSPs)<br />

und hochentwickelte Algorithmen für die<br />

Stromregelung (HRV-Steuerung) sorgen für<br />

ein schnelles Ansprechverhalten und einen<br />

stabilen Stromregelkreis. Ermöglicht wird die<br />

präzise Regelung sowie das schnelle<br />

Ansprechverhalten durch kürzere<br />

Regelschleifen-Abtastzeiten und einen hochauflösenden<br />

Detektor.<br />

Konventionelle Ausführung NANO Interpolation

Nano-<strong>CNC</strong>-System<br />

Nano<br />

Interpolation<br />

Positionssteuerung<br />

Hochgeschwindigkeits-Präzisionsbearbeitung<br />

Gemeinsam mit dem schnellen RISC-Prozessor gestattet<br />

die AI-Nano-Hochpräzisions-Kontursteuerung (AI Nano<br />

HPCC) eine Bearbeitung mit Nano-Interpolation bei<br />

stets optimaler Vorschubgeschwindigkeit. Die Leistungsfähigkeit<br />

der Maschine kann somit voll ausgenutzt<br />

werden.<br />

Bei der AI-Nano-HPCC werden die Beschleunigungswerte<br />

für die einzelnen Achsen separat eingestellt und so die<br />

unterschiedlichen Massenträgheitsmomente der Achsen<br />

berücksichtigt. Es kommt zu gleichmäßigem Beschleunigen<br />

und Abbremsen über mehrere Sätze hinweg,<br />

Bahnfehler werden auf diese Weise vermieden. Die<br />

Vorschubgeschwindigkeit passt sich automatisch der programmierten<br />

Kontur an. Sie bleibt jedoch stets innerhalb<br />

der für jede Achse zulässigen Beschleunigungsbereiche.<br />

Die Ruckbegrenzungssteuerung ist eine weitere Funktion<br />

für die Erzeugung von hohen Oberflächengüten. Sie vermeidet,<br />

dass es bei Konturen mit plötzlichen Richtungsänderungen<br />

und damit stark schwankenden<br />

Beschleunigungen zu mechanischen Stößen (Ruck)<br />

kommt. Durch gleichmäßige, stetige Beschleunigung<br />

wird der Ruck entscheidend reduziert.<br />

Der Bewegungsablauf insbesondere an den Blockübergängen<br />

wird dadurch gleichmäßiger und die gesamte<br />

Oberfläche erhält ihre optimale Kontur.<br />

Automatischer HRV Nachführfilter<br />

Hochgeschwindigkeitsregelung<br />

SERVO HRV Steuerung<br />

High-Speed-PMC<br />

HRV<br />

Stromregler<br />

Präzise Stromrückkopplung<br />

Schnelle und hochauflösende<br />

Rückkopplung<br />

Servoverstärker<br />

Die Speicherprogrammierbare Steuerung (PMC) trägt<br />

für ein schnelles Gesamtergebnis eine große<br />

Verantwortung. Darum wird in der <strong>CNC</strong> <strong>Serie</strong> i ein<br />

eigens dafür zuständiger PMC-Prozessor eingesetzt, der<br />

selbst umfangreiche Steuersequenzen blitzschnell verarbeitet:<br />

Die Ausführungszeit für PMC-Grundbefehle<br />

beträgt nur 0,033 µs/Schritt.<br />

<strong>CNC</strong> und PMC tauschen Informationen über eine<br />

schnelle Schnittstelle aus, über die sich auch individuelle<br />

Funktionen des jeweiligen Werkzeugmaschinenherstellers<br />

einbinden lassen. Zum einfacheren Zusammenspiel mit<br />

der PMC verfügt die <strong>CNC</strong> serienmäßig über<br />

Kontaktplanüberwachungs- und Editierfunktionen.<br />

Die verbesserte Signalverfolgungsfunktion erlaubt eine<br />

problemlose Wartung vor Ort.

Einfache Bearbeitung von 5-Achsen<br />

<strong>CNC</strong> Steuerungen der<br />

<strong>Serie</strong>n 16i-MB und 18i-MB5<br />

bieten die Möglichkeit der<br />

5-Achsenbearbeitung mit<br />

angestellten Achsen.<br />

Darüber hinaus unterstützen<br />

sie die simultane 5-Achsenbearbeitung<br />

mit Hilfe eines<br />

schnellen RISC-Prozessors.<br />

Auch die Maschinenkonfiguration<br />

spielt keine<br />

Rolle: Die Maschine kann<br />

mit Werkzeugschwenkkopf,<br />

Rundtisch oder einer<br />

Kombination aus beidem<br />

ausgestattet sein.<br />

Besonderheiten der<br />

5-Achsen-Bearbeitung:<br />

• Die Rotationsachsen lassen sich ohne Aufwand<br />

so steuern, dass das Werkzeug senkrecht<br />

auf der geneigten Bearbeitungsebene steht.<br />

• Tool Center Point Steuerung<br />

(Werkzeuglängen-Kompensation für 5-Achsen-<br />

Simultanbearbeitung): Bei stetig wechselnder<br />

Richtung der Werkzeugachse wird die<br />

Bewegung am Werkzeugmittelpunkt so gesteuert,<br />

dass er der programmierten Bahn folgt.<br />

• Der Anwender kann das Werkzeug unter<br />

einem bestimmten Winkel zur Oberfläche<br />

stellen, um die Nullgeschwindigkeitszone des<br />

Kugelkopffräsers zu vermeiden.<br />

• Mit der 3-dimensionalen Fräserradius-Kompensation<br />

kann die Steuerung den Fräserradius<br />

in einer Ebene, die senkrecht zum geneigten<br />

Werkzeug verläuft, kompensieren.<br />

Bei Maschinenkonfigurationen mit Werkzeugschwenkkopf<br />

wird automatisch eine<br />

Schneiden-Vorderkantenkorrektur vorgenommen.<br />

• Auch ein Kreisbogen oder eine Helische Bahn<br />

können sowohl in der geneigten Ebene als<br />

auch im 5-Achsen-Simultan-Modus spezifiziert<br />

werden.<br />

• Das Werkzeug kann problemlos per Handradvorschub<br />

entlang einer geneigten Oberfläche<br />

oder in Axialrichtung des geneigten Werkzeugs<br />

verfahren werden. Damit kann das<br />

Werkzeug jederzeit manuell im Jog-Mode<br />

oder per Handrad aus der schiefen Ebene<br />

herausgefahren werden, ohne das Werkzeug<br />

abzubrechen.<br />

• Per Handrad oder Jog-Mode kann das<br />

Werkzeug um einen fixen Punkt in der<br />

Werkzeugachse geschwenkt werden.

NURBS<br />

Die <strong>CNC</strong> Steuerungen der <strong>Serie</strong> 16i-MB und<br />

18i-MB/MB5 bieten die Möglichkeit, NURBS-<br />

Kurven zu verarbeiten. Sie interpolieren diese<br />

Kurven so präzise, dass sich ein bearbeitetes<br />

Werkstück den CAD-konstruierten Geometrien<br />

annähert, da diese sehr oft ihre geometrischen<br />

Daten in einem NURBS-Format ablegen.<br />

Bei der Bearbeitung werden die mathematischen<br />

Eigenschaften von NURBS, wie stetige<br />

Übergänge, voll ausgenutzt. Sie reduzieren den<br />

Ruck und sorgen für glatte und gleichmäßige<br />

Oberflächen. Dadurch erhöhen sie auch die<br />

Werkzeug- und Maschinenstandzeit.<br />

Im Vergleich zu einem NC-Teileprogramm aus<br />

aufeinanderfolgenden kleinen Programmsätzen<br />

ist ein NURBS-Teileprogramm deutlich kleiner.<br />

Eine höhere Übertragungsrate von einem<br />

Host-Computer zur <strong>CNC</strong> ist nicht erforderlich.<br />

Die NURBS-Interpolation unterstützt bis zu<br />

fünf Achsen gleichzeitig und ermöglicht<br />

äußerst komplexe Bearbeitungsgänge.<br />

Werkzeugmittelpunkt-Steuerung für 5-Achsen-Bearbeitung<br />

Werkzeugradius-Kompensation für 5-Achsen-Bearbeitung

Bedienerfreundlich und<br />

einfache Wartung<br />

Eine moderne <strong>CNC</strong> muss hochleistungsfähig<br />

und gleichzeitig einfach zu bedienen sein.<br />

Schon die Standard-Produkte der <strong>CNC</strong> <strong>Serie</strong> i<br />

bieten eine Bedienoberfläche, die einfach<br />

strukturiert und selbsterklärend ist. Wer eine<br />

<strong>FANUC</strong> oder GE Fanuc <strong>CNC</strong> beherrscht,<br />

kommt auch mit allen anderen Modellen<br />

Einfache Maschinenvorbereitung<br />

Der einfache Umgang beginnt mit der<br />

Maschinenvorbereitung. Ein einziger Screen<br />

ermöglicht es, die Parameter für Hochgeschwindigkeits-<br />

und Hochpräzisionsbearbeitung<br />

in Abhängigkeit von der jeweiligen<br />

Maschinenkonfiguration komfortabel<br />

einzustellen.<br />

Für die Werkstückeinrichtung hält ein ausgewählter<br />

Screen einfache Anweisungen<br />

bereit, nach denen der Anwender den<br />

Messtaster kalibrieren und anschließend am<br />

Werkstück Lage, Flächen und Winkel etc.<br />

vermessen kann.<br />

Programmierung<br />

Um ein NC-Programm zu erstellen, hat der<br />

Anwender mehrere Möglichkeiten. Einfache<br />

Programme lassen sich problemlos über die<br />

Standardscreens erzeugen. Diese Oberflächen<br />

eignen sich auch, um bestehende Programme<br />

schnell und einfach zu überprüfen und zu<br />

ändern.<br />

Wird die Bearbeitung komplizierter, zieht der<br />

Anwender häufig die Hilfe einer CAD/CAM-<br />

Software vor. Das an einem externen Rechner<br />

erstellte NC-Programm kann über eine DNC-<br />

Verbindung oder Datenträger in die Steuerung<br />

transferiert werden.<br />

Besonders beliebt ist die am Bildschirm vorhandene<br />

Schnittstelle für eine PCMCIA-<br />

Speicherkarte, die zur Datenein- und -ausgabe<br />

genutzt werden kann.<br />

zurecht. Dafür sorgt die Kontinuität in der<br />

Weiterentwicklung: Bei allen Modernisierungsmaßnahmen<br />

mit Touchscreen, Relieftasten etc.<br />

blieb das Bedienungskonzept erhalten. Das<br />

macht umfangreiche Schulungsmaßnahmen<br />

überflüssig.

Für die Werkstattprogrammierung bietet GE Fanuc<br />

spezielle Software an.<br />

Highlight ist der Manual Guide i. In der Version i<br />

haben die Entwickler die Funktionalitäten der beiden<br />

Vorgängerversionen T (Drehen) und M (Fräsen)<br />

vereint. Das ermöglicht es dem Anwender, Software<br />

für eine Dreh-, Fräs- oder Compound-Maschine zu<br />

konfigurieren.<br />

Manual Guide i ist eine Zyklensteuerung mit einer<br />

vereinfachten <strong>CNC</strong>-Oberfläche zur Programmierung<br />

von Zyklen. Für eine einfache Kommunikation stehen<br />

verschiedene Funktionalitäten zur Verfügung:<br />

• Auf einem einzigen <strong>CNC</strong>-Screen befinden sich sämtliche<br />

relevanten Informationen. Ein ständiges Hin-und-<br />

Her-Schalten zwischen mehreren Screens wird so<br />

vermieden und der Anwender läuft nicht Gefahr,<br />

sich in einer Vielzahl von Pop-up-Fenstern zu verlieren.<br />

Wartungsfreundlichkeit<br />

Zum einfachen Umgang mit der <strong>CNC</strong> gehören<br />

praktische Wartungs- und Service-Tools. Die wartungsfreundliche<br />

<strong>CNC</strong> <strong>Serie</strong> i stellt dem Anwender hierfür<br />

umfangreiche Werkzeuge zur Verfügung:<br />

• Auf dem regelmäßigen Wartungsbildschirm kann<br />

sich der Anwender die verbleibende Lebensdauer<br />

von Maschinenkomponenten, die regelmäßig gewechselt<br />

werden müssen, darstellen lassen sowie<br />

Informationen ablegen und abrufen.<br />

• Kommt es zu Störungen, ermöglicht ein übersichtliches<br />

Alarm- und Betriebsdatenarchiv eine Systemdiagnose<br />

und komfortable Fehlerbehebung.<br />

• Im Bildschirm Fehlerdiagnose können Alarme per<br />

Dialog abgefragt werden. Das gilt auch für Servound<br />

Spindelalarme.<br />

• Über selbsterklärende Icons wird ein intuitives<br />

Arbeiten gewährleistet. So ist auch ein Facharbeiter<br />

ohne spezielle <strong>CNC</strong> Programmier-Erfahrung in der<br />

Lage, ein Programm ohne Dokumentation zu erstellen.<br />

• Zu bearbeitende Werkstücke können grafisch interaktiv<br />

am Bildschirm konstruiert und im Volumenmodell<br />

simuliert werden.<br />

• Die erstellten NC-Programme können wie mit einem<br />

Textverarbeitungsprogramm bearbeitet werden – beliebige<br />

Programmteile können ausgeschnitten oder<br />

kopiert werden.<br />

• Zu vom Cursor markierten G- oder M-Codes werden<br />

am unteren Bildschirmbereich Kommentare angezeigt.<br />

• Ein Hilfebildschirm bietet alarmbezogene Detailinformationen<br />

und die zugehörige Diagnose. Die<br />

Hilfebildschirme können vom Maschinenhersteller<br />

maschinenspezifisch erstellt und angepasst werden.<br />

Sollte eine Fehlerbehebung dennoch nicht möglich<br />

sein, kann auf die Ferndiagnose zurückgegriffen<br />

werden – vorausgesetzt, die Steuerung hat Internetanschluss.<br />

• Im Servicezentrum analysieren unsere Experten das<br />

Problem und können oftmals aus der Ferne helfen.<br />

Ist ein Serviceeinsatz notwendig, erhält der Serviceingenieur<br />

wichtige Informationen, um die richtigen<br />

Ersatzteile auszuwählen und den Besuch optimal<br />

vorzubereiten.

Offenheit und Modularität<br />

Die optimale <strong>CNC</strong>-gesteuerte Werkzeugmaschine<br />

bedarf der engen Zusammenarbeit<br />

von Werkzeugmaschinen- und Steuerungshersteller.<br />

GE Fanuc bietet daher dem Werkzeugmaschinenhersteller<br />

die Möglichkeit,<br />

die Steuerungsoberfläche nach seinen Vorstellungen<br />

zu gestalten und eigene<br />

Kundenspezifische Anpassung<br />

Bildschirmdarstellung und Bedienung: Über<br />

den C-Executer können Werkzeugmaschinenhersteller<br />

eigene Spezialbildschirme herstellen,<br />

die anstatt der <strong>CNC</strong>-Standardbildschirme<br />

zum Einsatz kommen. Die Programmiersprache<br />

ist C.<br />

Das Hilfsprogramm <strong>FANUC</strong> PICTURE<br />

unterstützt den Anwender hierbei indem<br />

Komponenten wie Schaltflächen angeordnet<br />

werden.<br />

<strong>CNC</strong>-Funktionen: Der Werkzeugmaschinenhersteller<br />

kann Makros generieren, die Mund<br />

G-Codes verwenden. Auf diese Weise<br />

kann er den Anwendern feste Zyklen anbieten,<br />

die diese auf Knopfdruck abrufen<br />

können.<br />

Ethernet serienmäßig<br />

Pionierarbeit leistete GE Fanuc in Bezug auf<br />

Netzwerkfähigkeit der <strong>CNC</strong>s. Seit 2001 ist die<br />

i-<strong>Serie</strong> Modell B mit serienmäßiger Ethernet-<br />

Schnittstelle ausgestattet. Der Anschluss ans<br />

Netz steht entweder über die eingebaute<br />

Ethernet-Schnittstelle oder über eine<br />

PCMCIA-Karte zur Verfügung.<br />

Über Fast-Ethernet ist der Austausch großer<br />

Datenmengen zwischen mehreren Computern<br />

gleichzeitig möglich (bis zu 100MB/Sek.). Das<br />

ist besonders bei der Datenkommunikation<br />

zwischen Produktionsanlagen und dem Host-<br />

Computer eines Werkes von großer Bedeutung.<br />

Große NC-Programme, wie sie zum Bearbeiten<br />

von Freiformflächen auftreten, werden mittels<br />

Ethernet übertragen, auf einer eingebauten<br />

ATA-Flash-Karte oder Festplatte gespeichert<br />

und mit hoher Bearbeitungsgeschwindigkeit<br />

ausgeführt.<br />

Funktionen einzubringen. GE Fanuc hat die<br />

Steuerungen zu diesem Zweck nicht nur<br />

geöffnet, sondern bietet auch Unterstützung<br />

auf verschiedenen Ebenen. Das Resultat ist<br />

eine hohe Benutzerfreundlichkeit der Werkzeugmaschine.<br />

PMC-Programmierung: Auch auf die<br />

Maschinensteuerung kann der Werkzeugmaschinenhersteller<br />

Einfluss nehmen.<br />

Beispielsweise können Anwendungen entwickelt<br />

werden, die sich stark an Maschinen-<br />

Kontaktplanabläufe anlehnen.

Open <strong>CNC</strong><br />

Die <strong>Serie</strong> i Open <strong>CNC</strong> trägt die Offenheit im Namen.<br />

Sie ist die optimale Kombination aus <strong>CNC</strong> und<br />

Computer über eine serielle Hochgeschwindigkeits-<br />

Schnittstelle. Dies ermöglicht einen Transfer von<br />

großen Datenmengen. GE Fanuc unterstützt damit<br />

individuelle Anwendungen auf speziellen Maschinen,<br />

die von Werkzeugmaschinenherstellern auf besondere<br />

Kundenanforderungen abgestimmt werden müssen.<br />

Die <strong>Serie</strong> i Open <strong>CNC</strong> ermöglicht die individuelle<br />

Bedienung über die graphische Benutzerschnittstelle<br />

GUI (Graphic User Interface) für <strong>CNC</strong>-Werkzeugmaschinen,<br />

den Austausch großer Datenmengen über<br />

Netzwerke, die Werkzeugdateiverwaltung über eine<br />

Datenbank und vieles mehr.<br />

Die <strong>Serie</strong> i Open <strong>CNC</strong> gibt es mit zweierlei Betriebssystemen<br />

– mit Windows ® oder Windows ® CE.<br />

Die <strong>CNC</strong> <strong>Serie</strong>s 160i/180i/210i bestehen aus einer<br />

Stand-alone-<strong>CNC</strong> mit einem Windows Computer, der<br />

über eine schnelle Glasfaserschnittstelle (HSSB) mit<br />

dem <strong>CNC</strong>-Display verbunden ist.<br />

Die <strong>CNC</strong> <strong>Serie</strong>s 160is/180is/210is sind Open <strong>CNC</strong>s<br />

mit Windows ® CE. Dieses kompakte Betriebssystem<br />

kommt ohne Festplatte aus und bietet gerade deshalb<br />

unter rauen Einsatzbedingungen höchste Zuverlässigkeit.<br />

Die Steuerungen gibt es entweder als integrierte<br />

<strong>CNC</strong> mit <strong>CNC</strong>-Display oder als Stand-alone-Version.<br />

Hier ist der Windows ® CE-Rechner wiederum über<br />

eine schnelle Glasfaserschnittstelle (HSSB) mit dem<br />

<strong>CNC</strong>-Display verbunden.<br />

Offene Kommunikation<br />

Steuerungen der <strong>CNC</strong> <strong>Serie</strong> i sind auf der Feldebene<br />

offen. Über gängige Bussysteme (FL-net, PROFIBUS-<br />

DP, DeviceNet, I/O Link II) können beliebige eigene<br />

sowie fremde E/A-Komponenten eingebunden<br />

werden.<br />

Integrierte Sicherheit<br />

Dual Check Safety ist die in die <strong>CNC</strong> integrierte Sicherheitsfunktion<br />

nach den europäischen Sicherheitsstandards.<br />

Ein spezieller Prozessor für die Überwachung sicherheitsrelevanter<br />

Parameter verfolgt die tatsächliche Position und<br />

Geschwindigkeit der Servo- und Spindelmotoren sowie<br />

der E/A-Schnittstelle und gewährleistet<br />

mit seiner Redundanz<br />

die Sicherheit des Systems.

Technische Daten<br />

16i/160i/160is 18i/180i/180is<br />

Lieferbare Modelle MB/TB/LB/PB/LPB/WB MB/MB5/TB/LB/PB/WB<br />

Höchstzahl der gesteuerten Achsen<br />

(Maschinenachsen x Pfade + Lader)<br />

Gesteuerte Maschinenachsen 8 8<br />

Gleichzeitig interpolierende Achsen 6 4 (5 für MB5)<br />

Kanäle 3 2<br />

Achsen für Lader-Steuerung 4 4<br />

Höchstzahl der gesteuerten Spindelachsen<br />

Power Mate <strong>CNC</strong> Manager für zusätzliche Achsen über I/O LINK<br />

4 3<br />

PMC-Systeme SB7 oder SD7 SB7 oder SD7<br />

µs pro Schritt 0,0033 0,0033<br />

Maximale Schrittzahl 64000 64000<br />

Höchstzahl der E/A-Punkte<br />

E/A-Module für Bedienfeldeinbau<br />

Dezentrale Feldbus-E/A-Module<br />

2048/2048 2048/2048<br />

Teileprogramm-Speicherlänge<br />

Maximale Auflösung 0,0001 mm, 0,0001 Grad , 0,00001 Zoll<br />

Maximale Auflösung 0,00001 mm, 0,00001 Grad, 0,000001 Zoll<br />

2048 KB (5120 m) 1024 KB (2560 m)<br />

Anzahl der verfügbaren Erweiterungssteckplätze (Ausführung mit LCD) 0, 2, 3 oder 4 0, 2, 3 oder 4<br />

Anzahl der verfügbaren Erweiterungssteckplätze (stand-alone Ausführung) 1 oder 3 1 oder 3<br />

Lieferbare Erweiterungssteckplatz-Zusatzkarten 64-Bit-RISC-Prozessor 64-Bit-RISC-Prozessor<br />

RISC-Prozessor/Data Server RISC Prozessor/Data Server<br />

Sub-CPU Sub-CPU<br />

PMC-C-Sprache PMC-C-Sprache<br />

Lader-Steuerung Lader-Steuerung<br />

Data Server-/ATA-Schnittstelle Data Server-/ATA-Schnittstelle<br />

HSSB HSSB<br />

PROFIBUS DP PROFIBUS DP<br />

DeviceNet DeviceNet<br />

Fast Ethernet Fast Ethernet<br />

I/O Link II I/O Link II<br />

FL-Net FL-Net<br />

<strong>Serie</strong>lle Kommunikation <strong>Serie</strong>lle Kommunikation<br />

Integrierter Ethernet-Port<br />

Analogeingangskarte Analogeingangskarte<br />

Open <strong>CNC</strong>-System (160i/160is) (180i/180is)<br />

Datenkommunikation RS232 RS232<br />

DNC1, DNC2 DNC1, DNC2<br />

Ethernet Ethernet<br />

PROFIBUS-DP PROFIBUS-DP<br />

DeviceNet DeviceNet<br />

I/O Link II I/O Link II<br />

FL-Net FL-Net<br />

Frontseitig zugänglicher PCMCIA-Steckplatz Speicherkarte Speicherkarte<br />

Ethernet-Karte Ethernet-Karte<br />

Standard-Display<br />

Modemkarte Modemkarte<br />

Schwarzweiß-LC-Display 7,2 Zoll oder 9,5 Zoll 7,2 Zoll oder 9,5 Zoll<br />

TFT-LC-Farbdisplay<br />

PCMCIA von der Frontseite zugänglich<br />

<strong>CNC</strong>-Display mit Windows<br />

8,4 Zoll oder 10,4 Zoll 8,4 Zoll oder 10,4 Zoll<br />

® (nur 160i/180i/210i)<br />

Prozessor Intel ® Celeron/Pentium ® Intel ® Celeron/Pentium ®<br />

Speicher Bis zu 512 MB Bis zu 512 MB<br />

Festplatten-Mindestkapazität 40 GB 40 GB<br />

Betriebssystem Windows ® 2000/XP Windows ® 20 20<br />

USB-Ports<br />

<strong>Serie</strong>lle Ports<br />

PCMCIA von der Frontseite zugänglich<br />

Ethernet-Port (100BASE-TX)<br />

PCMCIA von der Frontseite zugänglich<br />

2000/XP<br />

TFT-LC-Farbdisplay 10,4, 12,1 oder 15,0 Zoll 10,4, 12,1 oder 15,0 Zoll<br />

Maximale Bildschirmauflösung 1024 x 768 1024 x 768

21i/210i/210is<br />

MB/TB<br />

9<br />

5<br />

4<br />

1<br />

4<br />

2<br />

SB7 oder SD7<br />

0,0033<br />

64000<br />

2048/2048<br />

512 KB (1280 m)<br />

0, 2, 3 oder 4<br />

1 oder 3<br />

PMC-C-Sprache<br />

Ladeprogrammsteuerung<br />

Data Server-/ATA-Schnittstelle<br />

HSSB<br />

PROFIBUS DP<br />

DeviceNet<br />

Fast Ethernet<br />

I/O Link II<br />

FL-Net<br />

<strong>Serie</strong>lle Kommunikation<br />

Analogeingangskarte<br />

(210i/210is)<br />

RS232<br />

DNC1, DNC2<br />

Ethernet<br />

PROFIBUS-DP<br />

DeviceNet<br />

I/O Link II<br />

FL-Net<br />

Speicherkarte<br />

Ethernet-Karte<br />

Modemkarte<br />

7,2 Zoll oder 9,5 Zoll<br />

8,4 Zoll oder 10,4 Zoll<br />

Intel ® Celeron/Pentium ®<br />

Bis zu 512 MB<br />

40 GB<br />

Windows ® 2000/XP<br />

10,4, 12,1 oder 15,0 Zoll<br />

1024 x 768<br />

16i/160i/160is 18i/180i/180is 21i/210i/210is<br />

Lieferbare Modelle MB/TB/LB/PB/LPB/WB MB/MB5/TB/LB/PB/WB MB/TB<br />

<strong>CNC</strong>-Display mit Windows ® CE 3.0 ( nur 160is/180is/210is)<br />

Prozessor HITACHI SH-4 HITACHI SH-4 HITACHI SH-4<br />

Speicher 64 MB 64 MB 64 MB<br />

Dateispeicher CompactFlash Card CompactFlash Card CompactFlash Card<br />

TFT-LC-Farbdisplay 10,4 oder 12,1 Zoll 10,4 oder 12,1 Zoll 10,4 oder 12,1 Zoll<br />

Maximale Bildschirmauflösung 800 x 600 800 x 600 800 x 600<br />

USB-Port<br />

Ethernet-Port (100BASE-TX)<br />

PCMCIA von der Frontseite zugänglich<br />

Touchscreen Optional Optional Optional<br />

Tragbares Maschinenbedienfeld Optional Optional Optional<br />

PMC-C-Sprache<br />

<strong>CNC</strong>-Macro-Executor<br />

<strong>CNC</strong>-Makros<br />

<strong>CNC</strong>-C-Sprache<br />

Dialogprogrammierung<br />

Display<br />

Grafikdisplay<br />

Status/Programm/Parameter<br />

Kontaktplananzeige und -editierung<br />

Servo-/Spindeleinrichtung<br />

Alarm-/Bedienungshistorie<br />

Ferndiagnose<br />

Unterstützung mehrerer Sprachen<br />

Kundenspezifische Konfiguration<br />

Fräsfunktionen<br />

Drehfunktionen<br />

Kombination Drehen und Fräsen<br />

Elektronisches Getriebe/Wälzfräsfunktionen<br />

Schleiffunktionen<br />

Stanzfunktionen (PB) (PB)<br />

Laserfunktion (LB) (LB)<br />

EDM-Funktionen (WB) (WB)<br />

Wekzeugfunktionen<br />

Messfunktionen<br />

Bedienerführung für Maschinen-Einrichtfunktionen<br />

Genauigkeits-Kompensationsfunktionen<br />

Lineare Interpolation/Kreisinterpolation<br />

Exponentialinterpolation<br />

Helix-Interpolation<br />

Evolventeninterpolation<br />

Zylindrische Interpolation<br />

Polarkoordinaten-Interpolation<br />

Interpolation mit fiktiver Achse<br />

Konus-/Spiralinterpolation<br />

Gleitinterpolation<br />

Nano-Interpolation<br />

NURBS-Interpolation<br />

5-Achsen-Bearbeitungsfunktionen (MB5)<br />

3D-Kreisinterpolation (MB5)<br />

Nano-Glättung<br />

Erweiterte Look-Ahead-Steuerung<br />

AI-Bahnsteuerung<br />

AI-Nano-Bahnsteuerung<br />

Präzisions-Bahnsteuerung<br />

AI-Präzisions-Bahnsteuerung<br />

AI-Nano-Präzisions-Bahnsteuerung<br />

Anti-Ruckel-Regelung<br />

Gewindebohren ohne Ausgleichsfutter<br />

Synchronsteuerung<br />

Tandemsteuerung<br />

Erweiterte Tandemsteuerungsfunktionen<br />

Drehmomentregelung<br />

Erweiterte Beschleunigungs-/Verzögerungs-Steuerungsfunktionen

Das <strong>CNC</strong> Gesamtpaket - Automatisierung aus einer Hand<br />

Wenn Sie den Namen eines<br />

Vertriebsbeauftragten oder<br />

Vertragshändlers von GE Fanuc<br />

in Ihrer Nähe erfahren wollen,<br />

wenden Sie sich an:<br />

04/03 3C GFTE-560-GE<br />

GE Fanuc Automation<br />

Europa:<br />

GE Fanuc Automation Europe S.A., Zone Industrielle, 6468 Echternach, Luxemburg<br />

Tel.: (+352) 72 79 79 1, Fax: (+352) 72 79 79 214, www.gefanuc-europe.com<br />

Amerika:<br />

GE Fanuc Automation Americas Inc., P.O. Box 8106, Charlottesville, VA - 22906, USA<br />

Tel.: (+1) 804 978 5000, Fax (+1) 804 978 5035, www.gefanuc.com<br />

Asien/Pazifik:<br />

<strong>FANUC</strong> Ltd, Oshino-mura, Yamanashi Prefecture, 410-0597, Japan<br />

Tel.: (+81) 555-84-5555, Fax: (+81) 555-84-5512, www.fanuc.co.jp<br />

GE Fanuc bietet neben <strong>CNC</strong>-<br />

Steuerungen alles was eine<br />

automatisierte Werkzeugmaschine<br />

braucht – Verstärker,<br />

Servo- und Spindelmotoren,<br />

E/A-Module, stationäre und<br />

mobile Bedienterminals sowie<br />

die relevanten Kabel dazu. Alle<br />

<strong>CNC</strong>-Produkte sind von vorneherein<br />

als System konzipiert<br />

und optimal als <strong>CNC</strong>-Paket aufeinander<br />

abgestimmt.<br />

Wir haben ein umfassendes<br />

globales Support- und Kundendienstnetz<br />

eingerichtet, um<br />

unsere Kunden wirkungsvoll<br />

unterstützen zu können. Über<br />

dieses Netz bieten wir Ihnen<br />

eine Vielzahl an Support-Dienstleistungen<br />

und -Programmen<br />

an – damit Sie Ihre <strong>CNC</strong>-<br />

Steuerungen mühelos in Betrieb<br />

nehmen und bei maximaler<br />

Produktivität betreiben können.<br />

Technische Angaben können ohne<br />

vorherige Mitteilung geändert werden.<br />

Alle Rechte vorbehalten.<br />

©2003 GE Fanuc Automation Europe S.A.