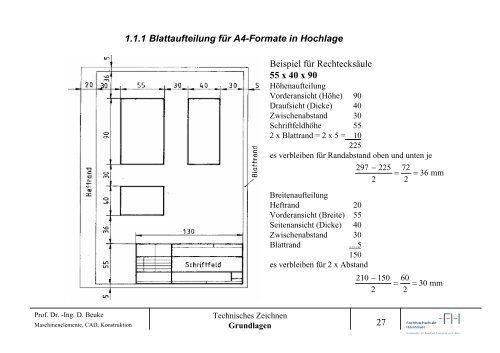

1.1.1 Blattaufteilung für A4-Formate in Hochlage Beispiel für ...

1.1.1 Blattaufteilung für A4-Formate in Hochlage Beispiel für ...

1.1.1 Blattaufteilung für A4-Formate in Hochlage Beispiel für ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

<strong>1.1.1</strong> <strong>Blattaufteilung</strong> <strong>für</strong> <strong>A4</strong>-<strong>Formate</strong> <strong>in</strong> <strong>Hochlage</strong><br />

Technisches Zeichnen<br />

Grundlagen<br />

<strong>Beispiel</strong> <strong>für</strong> Rechtecksäule<br />

55 x 40 x 90<br />

Höhenaufteilung<br />

Vorderansicht (Höhe) 90<br />

Draufsicht (Dicke) 40<br />

Zwischenabstand 30<br />

Schriftfeldhöhe 55<br />

2 x Blattrand = 2 x 5 = 10<br />

225<br />

es verbleiben <strong>für</strong> Randabstand oben und unten je<br />

297 − 225<br />

=<br />

2<br />

Breitenaufteilung<br />

Heftrand 20<br />

Vorderansicht (Breite) 55<br />

Seitenansicht (Dicke) 40<br />

Zwischenabstand 30<br />

Blattrand ....5<br />

150<br />

es verbleiben <strong>für</strong> 2 x Abstand<br />

210 − 150<br />

=<br />

2<br />

27<br />

72<br />

2<br />

60<br />

2<br />

= 36 mm<br />

= 30 mm

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Zeichenschritte zum Erzeugen der Ansichten<br />

1. Festlegen der zu<br />

zeichnenden Ansichten und<br />

des Maßstabes<br />

2. Zeichenblatt mit den Maßen<br />

von der Abbildung der ersten<br />

Zeile <strong>für</strong> die Breite und Höhe<br />

entsprechend dem <strong>Beispiel</strong> auf<br />

Seite 27 auf-teilen, wobei die<br />

Maße<strong>in</strong>tragung zu berücksichtigen<br />

ist.<br />

Darstellung entspricht <strong>Blattaufteilung</strong><br />

<strong>für</strong> Hochformat-<strong>A4</strong><br />

3. Zeichnen der<br />

Symmetriel<strong>in</strong>ien <strong>in</strong> der V<br />

sowie der Umrisse des<br />

Werkstückes (Hüllform)<br />

durch schmale L<strong>in</strong>ien mit<br />

Geodreieck zugleich <strong>in</strong> der<br />

V, D u. S<br />

Technisches Zeichnen<br />

Grundlagen<br />

4. Festlegen der Werkstückform,<br />

d. h. die Lage und<br />

Länge jeder Kante bestimmen,<br />

zugleich aus der<br />

V <strong>in</strong> die D und S durch<br />

Projizieren (Loten) mit<br />

Geodreieck oder Zirkel<br />

5. Abradieren aller Hilfsl<strong>in</strong>ien,<br />

Prüfen des Entwurfs,<br />

Ausziehen des<br />

Entwurfs unter E<strong>in</strong>haltung<br />

der L<strong>in</strong>ienbreiten,<br />

z. B. L<strong>in</strong>iengruppe 0,5.<br />

6. E<strong>in</strong>tragen der Maßl<strong>in</strong>ien, -<br />

pfeile, -zahlen,<br />

Oberflächenangaben<br />

7. Schriftfeld ausfüllen,<br />

Endkontrolle

Quader <strong>in</strong> Raumecke<br />

Jeweils 2 Flächen des<br />

Quaders liegen parallel<br />

zu e<strong>in</strong>er Projektionsebene<br />

Anhand e<strong>in</strong>er Körperkante,<br />

e<strong>in</strong>er Flächenund<br />

e<strong>in</strong>er Raumdiagonale<br />

s<strong>in</strong>d die daraus<br />

resultierenden Projektionsl<strong>in</strong>ien<br />

<strong>in</strong> den 3<br />

Projektionsebenen<br />

dargestellt<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Die Flächendiagonale<br />

liegt zu e<strong>in</strong>er<br />

Projektionsfläche (SL)<br />

parallel und zu den<br />

beiden anderen schräg.<br />

In diesen beiden Ebenen (V, D) ersche<strong>in</strong>t<br />

die Flächendiagonale als Gerade mit<br />

verkürzter Länge.<br />

In der parallelen Projektionsfläche ist die<br />

Projektion schräg und <strong>in</strong> wahrer Länge.<br />

Technisches Zeichnen<br />

Grundlagen<br />

Die Körperkante<br />

liegt parallel zu<br />

zwei Projektionsebenen<br />

(V, D)<br />

In diesen beiden<br />

Ebenen (V, D)<br />

liegt die Projek-<br />

tion parallel zur<br />

geme<strong>in</strong>samen<br />

Kante und hat die<br />

wahre Länge.<br />

In der dritten Ebene<br />

(SL) ersche<strong>in</strong>t<br />

sie als Punkt.<br />

Die Raumdiagonale<br />

liegt zu allen<br />

Projektionsebenen<br />

schräg.<br />

In allen Projektionsebenen<br />

s<strong>in</strong>d<br />

die Projektionen<br />

ebenfalls schräg<br />

und <strong>in</strong> ke<strong>in</strong>er<br />

Ebene ist die<br />

wahre Länge der<br />

Raumdiagonalen<br />

ersichtlich.

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Technisches Zeichnen<br />

Grundlagen

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Technisches Zeichnen<br />

Grundlagen<br />

Bestimmen<br />

der wahren<br />

Gestalt e<strong>in</strong>er<br />

ebenen Figur<br />

durch doppelten<br />

Zirkelschlag

M C´´<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

h<br />

h ist Punkt <strong>in</strong><br />

C´<br />

M C´<br />

r C´´<br />

r C´<br />

C´´<br />

r C<br />

r C<br />

C´´´<br />

h<br />

C´<br />

h<br />

r C´´´<br />

M C´´´<br />

Erläuterung und Beweis zur<br />

Bestimmung der wahren Größe<br />

mit dem doppelten Zirkelschlag<br />

Technisches Zeichnen<br />

Grundlagen

Zwei sich schneidende Dreiecke im Raum<br />

Räumliche<br />

Darstellung<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Technisches Zeichnen<br />

Grundlagen

Zwei sich schneidende Dreiecke im Raum<br />

Darstellung:<br />

Vorderansicht<br />

Draufsicht<br />

Seitenansicht von l<strong>in</strong>ks<br />

Aufgabe:<br />

Zeichnerische<br />

Bestimmung der<br />

Schnittl<strong>in</strong>ie<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Technisches Zeichnen<br />

Grundlagen

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Ke<strong>in</strong>e Lösung<br />

Technisches Zeichnen<br />

Grundlagen<br />

Lösung<br />

Dreieck XYZ Schnittpunkte mit ABC:<br />

Vorderansicht XZ-AB Draufsicht X´Z´<br />

Vorderansicht XY-AB Draufsicht X´Y´<br />

Vorderansicht XZ-AC Draufsicht X´Z´<br />

Vorderansicht XY-AC Draufsicht X´Y´<br />

Dreieck ABC Schnittpunkte mit XYZ:<br />

Vorderansicht AB-XZ Draufsicht A´B´<br />

Vorderansicht AC-XZ Draufsicht A´C´<br />

Vorderansicht AB-XY Draufsicht A´B´<br />

Vorderansicht AC-XZ Draufsicht A´C´

40<br />

30<br />

30<br />

15<br />

Prof. Dr. -Ing. D. Beuke<br />

P1<br />

P7<br />

15<br />

P2<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Körper mit schrägen sich schneidenden Flächen, die<br />

jeweils senkrecht zu e<strong>in</strong>er Projektionsebene stehen<br />

P6<br />

5<br />

P4<br />

P5<br />

20<br />

P3<br />

30<br />

5<br />

20<br />

P1<br />

P7<br />

P6<br />

P2<br />

P1 P2<br />

P7<br />

P6<br />

P5<br />

Technisches Zeichnen<br />

Grundlagen<br />

P4<br />

P5<br />

P3<br />

P4<br />

P3<br />

P2<br />

P1<br />

P3<br />

P4<br />

P5, P6<br />

P7

40<br />

20<br />

10<br />

Übung:<br />

Zeichne den <strong>in</strong> dimetrischer<br />

Ansicht dargestellten Körper <strong>in</strong><br />

Vorderansicht (V), Draufsicht (D)<br />

und Seitenansicht von l<strong>in</strong>ks (SL)<br />

40<br />

50<br />

40<br />

20<br />

Prof. Dr. -Ing. D. Beuke<br />

35<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

10<br />

60<br />

15<br />

25<br />

35<br />

Technisches Zeichnen<br />

Grundlagen

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

<strong>Beispiel</strong>e <strong>für</strong> e<strong>in</strong>fache Zyl<strong>in</strong>derschnitte (parallel und<br />

senkrecht zur Zyl<strong>in</strong>derachse) an Werkstücken<br />

Die Abbildung oben zeigt e<strong>in</strong>en<br />

Zyl<strong>in</strong>derschnitt parallel und senkrecht<br />

zur Zyl<strong>in</strong>derachse. Die Breite des <strong>in</strong> der<br />

Seitenansicht durch den Schnitt entstehenden<br />

Rechtecks ist durch Abgreifen<br />

mit dem Zirkel aus der Draufsicht zu<br />

entnehmen. Dieses Rechteck wird nicht<br />

bemaßt, da <strong>für</strong> die Bearbeitung <strong>in</strong> der<br />

Vorderansicht die Breite 16 und die<br />

Schnitttiefe 10 angegeben s<strong>in</strong>d.<br />

Technisches Zeichnen<br />

Grundlagen<br />

Der Gabelausschnitt im oberen Bild zeigt, wie<br />

das Maß <strong>für</strong> die zurückspr<strong>in</strong>genden<br />

Schnittkanten <strong>in</strong> der Seitenansicht ebenfalls<br />

aus der Draufsicht von der Mittell<strong>in</strong>ie aus<br />

abgegriffen und <strong>in</strong> die Seitenansicht<br />

übertragen wird.<br />

Als Maße s<strong>in</strong>d außer Durchmesser und Höhe<br />

des Zyl<strong>in</strong>ders die Breite und Tiefe des<br />

Ausschnitts e<strong>in</strong>zutragen.

Übung:<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Im rechten Bild s<strong>in</strong>d<br />

Vorderansicht, Draufsicht<br />

und die Seitenansicht<br />

von l<strong>in</strong>ks <strong>für</strong> das<br />

l<strong>in</strong>ks <strong>in</strong> isometrischer<br />

Darstellung (schattiert<br />

und mit L<strong>in</strong>ien)<br />

gezeichnete Rohr mit<br />

T-Führung angegeben.<br />

Aufgabe:<br />

Kennzeichne <strong>in</strong> V und<br />

der SL die Mantell<strong>in</strong>ien,<br />

die den Schnittpunkten<br />

1 – 8 der Draufsicht<br />

entsprechen . Beachte<br />

die Länge der L<strong>in</strong>ien!<br />

Für Schnittpunkt 1 ist<br />

die Lösung dargestellt<br />

Technisches Zeichnen<br />

Grundlagen<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

8

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Technisches Zeichnen<br />

Grundlagen

Abrundungen von Werkstückecken<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Kreisanschlüsse<br />

Den Mittelpunkt des Rundungshalbmessers e<strong>in</strong>er abzurundenden Werkstückecke f<strong>in</strong>det man, <strong>in</strong>dem man<br />

zu den beiden Werkstückkanten, die die Werkstückecke e<strong>in</strong>schließen, je e<strong>in</strong>e Parallele im Abstand des<br />

Halbmessers zieht. Der Schnittpunkt der Parallelen ist der Mittelpunkt der Rundung.<br />

Kreisanschlüsse an Kanten und Rundungen<br />

Im rechten Bild geht die Rundung mit dem Radius R' unmittelbar <strong>in</strong><br />

die gegenläufige Rundung R" über. Der Mittelpunkt der Rundung<br />

R' liegt auf der Parallelen zur Werkstückkante „m“. Um den<br />

Mittelpunkt der Rundung R" zu f<strong>in</strong>den, zieht man<br />

1. e<strong>in</strong>e Parallele zur Werkstückkante „n“,<br />

2. e<strong>in</strong>en Kreisbogen „x“ um den Mittelpunkt von R'. Das Maß „x“ ist<br />

die Summe von R' und R". Der Schnittpunkt der Parallelen mit<br />

dem Kreisbogen ist der Mittelpunkt von R".<br />

Technisches Zeichnen<br />

Grundlagen

Die gleichgerichteten Kreisbogenanschlüsse des im rechten Bild<br />

gezeichneten Werkstückes werden wie folgt konstruiert:<br />

1. Zu den schon vorhandenen Werkstückkanten „l“, „m“ und<br />

„n“ wird die Rundung R' gezeichnet.<br />

2. Zu den Werkstückkanten „m“ und „n“ werden Parallele im<br />

Abstand des Radius R" gezogen.<br />

3. Um den Mittelpunkt von R' schlägt man je e<strong>in</strong>en<br />

Kreisbogen mit dem Maß R' m<strong>in</strong>us R". Die Schnittpunkte<br />

der Parallelen mit den Kreisbögen s<strong>in</strong>d die Mittelpunkte der<br />

Rundungen R".<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Technisches Zeichnen<br />

Grundlagen

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Bemaßen <strong>in</strong> mehreren Ansichten<br />

Neben den Bemaßungsgrundsätzen flächiger<br />

Werkstücke gelten bei der Darstellung von Körpern <strong>in</strong><br />

mehreren Ansichten noch folgende Bemaßungsregeln:<br />

1. Die Maße s<strong>in</strong>d <strong>in</strong> der Ansicht e<strong>in</strong>zutragen, <strong>in</strong><br />

der die Form und die Größe der Abmessungen<br />

am deutlichsten erkennbar s<strong>in</strong>d (im Bild<br />

die Maße 8, 16, 25 und 42 <strong>in</strong> der Vorderansicht,<br />

die Maße 10 und 20 <strong>in</strong> der Draufsicht<br />

und die Maße 5 und 15 <strong>in</strong> der<br />

Seitenansicht v. L.).<br />

2. Werden Maße von der Regel 1. nicht<br />

betroffen, dann s<strong>in</strong>d sie nach Möglichkeit <strong>in</strong><br />

e<strong>in</strong>er Ansicht zu konzentrieren (im Bild die<br />

Maße 40 und 55).<br />

3. Zusammengehörende Maße dürfen nicht <strong>in</strong><br />

verschiedenen Ansichten ersche<strong>in</strong>en (z. B. die<br />

Maße 10 und 20 im Bild).<br />

4. An Strichl<strong>in</strong>ien (Unsichtbaren) sollen nach<br />

Möglichkeit ke<strong>in</strong>e Maße gesetzt werden.<br />

5. Es ist nicht gestattet, <strong>für</strong> e<strong>in</strong> und dasselbe<br />

Maß Maßhilfsl<strong>in</strong>ien aus zwei verschiedenen<br />

Ansichten herauszuziehen.<br />

Technisches Zeichnen<br />

Grundlagen<br />

(25)

Die Gestaltabweichungen der Oberfläche s<strong>in</strong>d nach DIN 4760 <strong>in</strong> 6 Ordnungen e<strong>in</strong>geteilt, wobei die groben<br />

Abweichungen (Form) der 1. Ordnung und die fe<strong>in</strong>en (Welligkeit, Rauheit) der 2. bis 4. Ordnung zugeordnet s<strong>in</strong>d. Sie<br />

überlagern sich zur Istoberfläche. Das Verhältnis von Abstand zu Tiefe der Unregelmäßigkeiten der Oberfläche e<strong>in</strong>es<br />

Formelementes liegt bei der Welligkeit zwischen 1000:1 bis 100:1 und bei der Rauheit zwischen 100:1 und 5:1.<br />

Die Angabe der Qualitätsforderungen an<br />

die Oberflächen erfolgt <strong>in</strong> technischen<br />

Zeichnungen nach der Norm DIN ISO<br />

1302. Zur Kennzeichnung der Oberflächenbeschaffenheit<br />

dienen Symbole<br />

und zusätzliche Angaben, deren Plazierung<br />

und Bedeutung im Bild dargestellt<br />

ist. Für die Angabe <strong>in</strong> Zeichnungen s<strong>in</strong>d <strong>in</strong><br />

der DIN 4768 folgende Rauheitsmeßgrößen<br />

festgelegt:<br />

• Mittenrauhwert R a [μm]<br />

• Gemittelte Rautiefe R z [μm]<br />

• Maximale Rautiefe R max [μm].<br />

Diese Kenngrößen werden <strong>in</strong>nerhalb<br />

vere<strong>in</strong>barter def<strong>in</strong>ierter Grenzen betrachtet,<br />

z.B. <strong>in</strong>nerhalb der Bezugsstrecke.<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

a = Mittenrauwert Ra <strong>in</strong> μm oder<br />

Rauheitsgrad Nr. N 1 ⋅⋅⋅⋅N 12<br />

RauheitsRauheitsRauheitsRauheitswert μm grad Nr. wert μm grad Nr.<br />

50 N 12 0,8 N 6<br />

25 N 11 0,4 N 5<br />

12,5 N 10 0,2 N 4<br />

6,3 N 9 0,1 N 3<br />

3,2 N 8 0,05 N 2<br />

1,6 N 7 0,025 N 1<br />

e = Bearbeitungszugabe<br />

[mm]<br />

Materialentfernung<br />

ist:<br />

freigestellt<br />

gefordert<br />

unzulässig<br />

Technisches Zeichnen<br />

Grundlagen<br />

a<br />

b<br />

c (f)<br />

d<br />

e Symbole <strong>für</strong> d mit denen die Rillenrichtung<br />

3 Symbole<br />

Symbol<br />

Richtung<br />

Ansicht<br />

b = Fertigungsverfahren<br />

z.B. gefräst, geschliffen<br />

Behandlung<br />

z.B. lackiert<br />

oder Überzug<br />

z.B. Fe/Ni 20p Crr<br />

c = Bezugsstrecke <strong>in</strong> mm<br />

f = andere Rauheitsmeßgrößen<br />

z.B. RZ<br />

zur Projektionsebene der Ansicht auf der<br />

das Symbol steht angegeben wird<br />

X M C R<br />

parallel senkrecht gekreuzt viele zentrisch radial<br />

Quelle: Beuke, D; Conrad, K-J: CNC-Technik und Qualitätsprüfung. München, Wien: Hanser 1999

<strong>Beispiel</strong> "Lochplatte": E<strong>in</strong>e Sonderwerkzeugmasch<strong>in</strong>e zur Fertigung des<br />

Werkstücks <strong>in</strong> Bild a war der Anlass zu e<strong>in</strong>em jahrelangen Rechtsstreit zwischen<br />

dem Abnehmer und dem Hersteller der Masch<strong>in</strong>e. Das Werkstück wurde<br />

ebenfalls stark vere<strong>in</strong>facht; die auf der Zeichnung angeführten<br />

Allgeme<strong>in</strong>toleranzen s<strong>in</strong>d zusätzlich (explizit) e<strong>in</strong>getragen. Das Bauteil wird zur<br />

Bearbeitung auf der rechten Seitenfläche aufgespannt und legt sich dabei mit der<br />

unteren Fläche <strong>in</strong> der Vorrichtung an. Das Problem reduziert sich hier auf die<br />

Frage, wie weit die Lage der Bohrungen von der unteren Fläche abweichen darf.<br />

Sie lässt sich nicht beantworten, weil die Zeichnung unvollständig ist:<br />

Teilweise besteht <strong>in</strong> der Praxis die Vorstellung, man könne die Maßtoleranzen der<br />

drei symmetrisch liegenden Maße e<strong>in</strong>fach halbieren und auf die Mitte beziehen, Bild<br />

b, so dass jede Bohrung und auch die Außenflächen jeweils e<strong>in</strong>e Toleranzzone von<br />

±0,15 mm relativ zur Mittelebene hätten. Diese Vorstellung ist falsch. Auch wenn die<br />

Abstandstoleranz der Löcher bzw. der Flächen voll ausgeschöpft wird, kann e<strong>in</strong><br />

Mittenversatz auftreten. Hier fehlt wiederum die Symmetrietoleranz.<br />

Die Symmetrietoleranz lässt sich e<strong>in</strong>führen entweder als E<strong>in</strong>zelangabe, Bild c, wobei<br />

die rechte Auflagefläche A und die Mittelebene B als Bezüge dienen, oder durch e<strong>in</strong>e<br />

vollständige Allgeme<strong>in</strong>toleranzangabe mit dem 2. Kennbuchstaben (hier K) <strong>für</strong><br />

Form- und Lage-Allgeme<strong>in</strong>toleranzen, Bild d.<br />

Wenn man dagegen die Toleranzzonen etwa so wie bei b jeweils von der Mittelebene<br />

ausgehend festlegen will, so ist e<strong>in</strong>e Positionstolerierung der e<strong>in</strong>zelnen Löcher nach<br />

Bild e erforderlich. Der beschriebenen Aufnahme des Werkstücks <strong>in</strong> der<br />

Bearbeitungvorrichtung würde jedoch eher e<strong>in</strong>e Positionstolerierung mit Bezug auf<br />

die rechte Auflagefläche A und die untere Fläche C entsprechen, Bild f. Die<br />

Mittelebene spielt hierbei ke<strong>in</strong>e Rolle.<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Technisches Zeichnen<br />

Grundlagen<br />

Bild: Zusammenhang von Maßtoleranzen und<br />

Lageabweichungen.<br />

a) unvollständige Angaben; b) falsche Toleranzvorstellung<br />

zu a; c) zusätzliche Symmetrietolerierung; d) vollständige<br />

Allgeme<strong>in</strong>toleranzangabe; e) Positionstolerierung ähnlich<br />

der Vorstellung von b; f) Positionstolerierung<br />

entsprechend der Werkstücke<strong>in</strong>spannung<br />

Vollständigkeit und E<strong>in</strong>deutigkeit: E<strong>in</strong>e technische E<strong>in</strong>zelteilzeichnung muss e<strong>in</strong> Werkstück vollständig und<br />

e<strong>in</strong>deutig beschreiben. Ohne Form- und Lagetoleranzen ist das nicht möglich.<br />

Quelle: Jorden, Walter: Form- und Lagetoleranzen. München, Wien: Hanser 2001

Gestaltabweichungen und ihre Grenzen<br />

Wenn e<strong>in</strong> Konstrukteur e<strong>in</strong> Werkstück zeichnet oder wenn e<strong>in</strong> CAD-System es als rechner<strong>in</strong>terne Darstellung<br />

abspeichert, so gehen beide von e<strong>in</strong>er geometrisch idealen Gestalt oder Nenngestalt aus. E<strong>in</strong>e Idealform besteht jedoch<br />

nur im Bereich des Geistes bzw. der Information. Bei der materiellen Fertigung entstehen immer Aweichungen zwischen<br />

der Istgestalt und der vorgestellten idealen Gestalt. Die Abweichungen können sich auf die folgenden<br />

Gestalteigenschaften beziehen, die Bild am <strong>Beispiel</strong> e<strong>in</strong>er Bohrung erläutert:<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Technisches Zeichnen<br />

Grundlagen<br />

Gestaltabweichungen. a) Nenngestalt,- Abweichungen<br />

von b) Maß, c) Form, d) Lage, e) Oberfläche<br />

a) Nenngestalt: Sie entspricht der idealen Vorstellung.<br />

b) Maß (Größe): Die Bohrung kann zu kle<strong>in</strong> oder zu groß se<strong>in</strong>.<br />

c) Form: Das Loch kann z. B. krumm (verzogen) se<strong>in</strong>. Auch wenn das Maß, d. h. der Abstand von jeweils zwei<br />

gegenüberliegenden Punkten, stimmt, ist die Funktion der Bohrung nicht gewährleistet. Bei e<strong>in</strong>er konischen Bohrung<br />

besteht dagegen e<strong>in</strong> zwangsläufiger Zusammenhang zwischen Maß und Form.<br />

d) Lage: Die Bohrung kann z. B. schief oder an der falschen Stelle sitzen. Lageabweichungen werden von<br />

Maßtoleranzen nur teilweise e<strong>in</strong>geschränkt.<br />

e) Oberfläche: Die Oberfläche des Lochs kann z. B. rau oder riefig se<strong>in</strong>. Diese Abweichungen zählen zur Fe<strong>in</strong>gestalt,<br />

die unter b bis d genannten zur Grobgestalt. Die Grobgestalt wird über die Spitzen der Rauheit gemessen und daher <strong>in</strong><br />

diesem Buch überwiegend behandelt. Die Fe<strong>in</strong>gestalt kann aber die Messergebnisse bee<strong>in</strong>flussen.<br />

Quelle: Jorden, Walter: Form- und Lagetoleranzen. München, Wien: Hanser 2001<br />

Entstehung der<br />

Gestaltabweichungen<br />

Quelle: Beuke, D; Conrad, K-J: CNC-Technik und Qualitätsprüfung. München, Wien: Hanser 1999

Besondere Maßarten<br />

Maximum-Material-Grenzmaß MML oder<br />

Maximum-Material-Grenze (maximum material limit) ist<br />

dasjenige der beiden Grenzmaße, das e<strong>in</strong> Maximum an<br />

Material (Volumen) ergibt, d. h. bei dem das Element se<strong>in</strong>e<br />

größte Masse besitzt. Nach rechtem Bild ist es<br />

a) beim Außenmaß ("Welle") das Höchstmaß,<br />

b) beim Innenmaß ("Bohrung") jedoch das M<strong>in</strong>destmaß;<br />

c) beim Abstandsmaß gibt es ke<strong>in</strong> Maximum-Material-Maß.<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Technisches Zeichnen<br />

Grundlagen<br />

Maximum-Material-Grenzmaß MML bei a) Außenmaß,<br />

b) Innenmaß, c) Abstandsmaß (ke<strong>in</strong> MML)<br />

MML wird <strong>in</strong> der Praxis auch "Gutgrenze" genannt, sie entspricht der "Gutseite" der Prüflehre. Falls es überschritten ist,<br />

kann das Werkstück durch Materialabnahme nachgearbeitet werden. Wenn bei e<strong>in</strong>er Passung beide Passelemente auf der<br />

Maximum-Material-Grenze liegen, d. h. "Maximum-Material-Zustand" haben, ergibt sich das kle<strong>in</strong>ste Spiel bzw. das<br />

grösste Übermaß.<br />

M<strong>in</strong>imum-Material-Grenzmaß LML (least material limit) ist das andere Grenzmaß, das die kle<strong>in</strong>ste Stoffmenge<br />

ergibt. Es wird auch "Ausschussgrenze" genannt, weil bei se<strong>in</strong>er Überschreitung das Werkstück Ausschuss ist.<br />

Wirksames Istmaß VS (virtual size), auch<br />

Paarungsmaß M p (mat<strong>in</strong>g size): Das ist das Maß<br />

e<strong>in</strong>es geometrisch ideal gedachten Gegenstücks, mit<br />

dem sich das Geometrieelement gerade noch ohne<br />

Spiel paaren lässt. Es ist entscheidend <strong>für</strong> die<br />

geometrische Funktionsfähigkeit e<strong>in</strong>es Bauteils.<br />

Quelle: Jorden, Walter: Form- und Lagetoleranzen. München, Wien:<br />

Hanser 2001<br />

Wirksames Istmaß (Paarungsmaß) VS. a) und b) bei<br />

Außenpassflächen (a) Bolzen, (b) planparallele Flächen),<br />

c) bei Innenfläche (Bohrung)

Besondere Maßarten<br />

Wirksames Grenzmaß MMVL (maximum material virtual limit), auch übersetzbar als "virtuelles<br />

Grenzmaß", stellt <strong>in</strong> Verb<strong>in</strong>dung mit dem Maximum-Material-Grenzmaß MML e<strong>in</strong> Grenzpaarungsmaß<br />

dar, d. h. das ungünstigste Paarungsmaß, bei dem das Geometrieelement den<br />

Maximum-Material-Zustand und zusätzlich die größte zulässige Formabweichung (Grenzabweichung)<br />

hat, die gleich der Formtoleranz t Forrn ist. Das Bild erläutert die Zusammenhänge <strong>für</strong> kreiszyl<strong>in</strong>drische<br />

Geometrieelemente, a <strong>für</strong> e<strong>in</strong>en Bolzen ("Welle“) b <strong>für</strong> e<strong>in</strong>e Bohrung. Beide sollen überall auf der<br />

Maximum-Material-Grenze MML liegen und die Geradheitstoleranz ihrer Achse t G voll ausnutzen.<br />

Entsprechendes lässt sich auch <strong>für</strong> parallele Ebenen ableiten. Das wirksame Grenzmaß MMVL ergibt<br />

sich nach dem Bild aus dem Maximum-Material-Grenzmaß MML und der Formtoleranz t (t kann ggf.<br />

auch e<strong>in</strong>e Lagetoleranz se<strong>in</strong>).<br />

MMVL = MML ± t (+ <strong>für</strong> "Welle", - <strong>für</strong> "Bohrung")<br />

Wirksames Grenzmaß MMVL, a) <strong>für</strong> e<strong>in</strong>en Bolzen, b) <strong>für</strong> e<strong>in</strong>e Bohrung,<br />

jeweils mit Maximum-Material-Grenzmaß MML und Formtoleranz tG<br />

<strong>für</strong> die Geradheit der Achse<br />

Quelle: Jorden, Walter: Form- und Lagetoleranzen. München, Wien: Hanser 2001<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Technisches Zeichnen<br />

Grundlagen

Tolerierungsgrundsatz<br />

Bedeutung: Beim Tolerierungsgrundsatz geht es um den Zusammenhang zwischen Maßtoleranzen und<br />

Formabweichungen (hauptsächlich) bei Passungen an kreiszyl<strong>in</strong>drischen und planparallelen Passflächen. Das ist im<br />

Grunde gar nicht schwierig und seit Jahrzehnten bekannt. Trotzdem führt die mangelnde Kenntnis <strong>in</strong> der Praxis immer<br />

wieder zu Missverständnissen und Schwierigkeiten. E<strong>in</strong> e<strong>in</strong>faches Praxisbeispiel soll deshalb die Zusammenhänge<br />

verdeutlichen.<br />

<strong>Beispiel</strong>: E<strong>in</strong>e Schalterblende, d. h. e<strong>in</strong>e Kunststoffplatte im Bild a, soll <strong>in</strong> e<strong>in</strong> Gegenstück, die "Trägerplatte", im Bild b<br />

h<strong>in</strong>e<strong>in</strong>passen. Die Schalterblende hat e<strong>in</strong>e Höhe 100 ±0,3 mm, während die Trägerplatte e<strong>in</strong> Innenmaß von 100,7 ±0,3 mm<br />

hat. Daraus ergibt sich e<strong>in</strong> M<strong>in</strong>destspiel von 0,1 mm, nämlich dann, wenn beide Teile auf der Maximum-Material-Grenze<br />

MML liegen :<br />

- Höchstmaß 100,3 mm bei der Schalterblende (Außenmaß),<br />

- M<strong>in</strong>destmaß 100,4 mm bei der Trägerplatte (Innenmaß).<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Technisches Zeichnen<br />

Grundlagen<br />

Passung zweier Plattenelemente.<br />

a) " Schalterblende "<br />

b) " Trägerplatte",<br />

c) Gutlehre nach dem taylorschen<br />

Prüfgrundsatz <strong>für</strong> die<br />

Schalterblende (Außenmaß),<br />

d) Gutlehre <strong>für</strong> die Trägerplatte<br />

(Innenmaß)<br />

Quelle: Jorden, Walter: Form- und Lagetoleranzen. München, Wien: Hanser 2001

Taylorscher Prüfgrundsatz: Das M<strong>in</strong>destspiel bei Maximum-Material-Grenzmaßen ist nur dann vorhanden, wenn die<br />

Teile nicht zusätzlich noch Formabweichungen haben, z. B. krumm s<strong>in</strong>d. Lange bevor es Form- und Lagetoleranzen gab,<br />

erkannte Taylor diesen Zusammenhang und begründete 1905 mit se<strong>in</strong>er Patentanmeldung den taylorschen Prüfgrundsatz:<br />

Taylorscher Prüfgrundsatz: Die Gutprüfung ist e<strong>in</strong>e Paarungsprüfung mit e<strong>in</strong>er Lehre,<br />

die über das ganze Geometrieelement geht; die Ausschußprüfung ist e<strong>in</strong>e E<strong>in</strong>zelprüfung<br />

im Zweipunktverfahren.<br />

Die Gutlehre ist somit das geometrisch ideale Gegenstück zum tolerierten Geometrieelement mit dessen<br />

Maximum-Material-Grenzmaß MML, d. h. <strong>für</strong> die Schalterblende e<strong>in</strong>e "Nut" von 100,3 mm (s. Bild Seite zuvor), <strong>für</strong> die<br />

Trägerplatte e<strong>in</strong>e "Platte" von 100,4 mm (d). Die Gutgrenze ist identisch mit der Maximum-Material-Grenze MML. Je<br />

weiter das Istmaß von der Maximum-Material-Grenze entfernt ist, desto größer können Formabweichungen werden.<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Prüflehre nach Taylor <strong>für</strong> Bohrungen.<br />

LML = M<strong>in</strong>imum-Material-Grenzmaß (Ausschussseite),<br />

MML = Maximum-Material-Grenzmaß (Gutgrenze)<br />

Technisches Zeichnen<br />

Grundlagen<br />

Die Gutseite der Prüflehre nach Taylor verkörpert<br />

das was bei Bemaßungen als Hülle bezeichnet wird.<br />

Aussage des Tolerierungsgrundsatzes: Der Tolerierungsgrundsatz bestimmt, ob an e<strong>in</strong>fachen Passelementen, d. h.<br />

Kreiszyl<strong>in</strong>dern oder Planflächenpaaren, die Formabweichungen grundsätzlich im S<strong>in</strong>n des taylorschen Prüfgrundsatzes<br />

von den Maßtoleranzen abhängen oder nicht (genau genommen wird auch die Parallelitätsabweichung miterfasst). Es<br />

gibt zwei Grundsätze:<br />

- Unabhängigkeitspr<strong>in</strong>zip und<br />

- Hüllpr<strong>in</strong>zip.<br />

Quelle: Jorden, Walter: Form- und Lagetoleranzen. München, Wien: Hanser 2001

Unabhängigkeitspr<strong>in</strong>zip<br />

Normung und Zeichnungsangabe: Das Unabhängigkeitspr<strong>in</strong>zip ist <strong>in</strong> ISO 8015 <strong>in</strong>ternational genormt<br />

und bietet daher e<strong>in</strong>e e<strong>in</strong>heitliche Grundlage <strong>für</strong> die Interpretation und Prüfung von Toleranzen.<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Zeichnungse<strong>in</strong>tragung: Wenn das Unabhängigkeitspr<strong>in</strong>zip gelten<br />

soll, muss auf der Zeichnung im oder am Schriftfeld deutlich<br />

stehen: " Tolerierung ISO 8015 " (oder zum<strong>in</strong>dest ISO 8015").<br />

Oder auch: "Tolerierung DIN ISO 8015". Wenn sich auf e<strong>in</strong>er deutschen Zeichnung ke<strong>in</strong> H<strong>in</strong>weis auf e<strong>in</strong>en<br />

Tolerierungsgrundsatz f<strong>in</strong>det, dann gilt nach DIN 7167 automatisch das Hüllpr<strong>in</strong>zip. Dieselbe Festlegung wird <strong>in</strong> DIN<br />

ISO 286 mit Worten beschrieben, wenn auch die Bezeichnung "Hüllpr<strong>in</strong>zip" nicht auftaucht.<br />

Bedeutung: Das Unabhängigkeitspr<strong>in</strong>zip lautet als e<strong>in</strong>fachste Formel:<br />

Unabhängigkeit: Jede Toleranz wird <strong>für</strong> sich alle<strong>in</strong> geprüft.<br />

Wenn die betrachtete Toleranz e<strong>in</strong>gehalten ist, so ist das Werkstück bezüglich dieser Eigenschaft <strong>in</strong> Ordnung, ohne<br />

Rücksicht darauf, wie andere Gestaltabweichungen ausfallen. Die zu prüfenden geometrischen Gestalteigenschaften<br />

stehen auf der Zeichnung. (Anmerkung: Die Unabhängigkeit besagt jedoch nicht, dass jede e<strong>in</strong>zelne Gestaltabweichung<br />

auch ihre Toleranz immer voll ausschöpfen kann, denn bestimmte Toleranzarten schließen andere implizit e<strong>in</strong>.<br />

Gleichdickformen: E<strong>in</strong> ideales Dreibogengleichdick entsteht,<br />

<strong>in</strong>dem man von den Ecken e<strong>in</strong>es gleichseitigen Dreiecks jeweils<br />

Kreisbögen mit dem Radius der Seitenlänge a schlägt, Diese Form<br />

ist deshalb so tückisch, weil sie beim Prüfen im<br />

Zweipunktverfahren überall das Maß a br<strong>in</strong>gt, d. h. e<strong>in</strong>e exakte<br />

Kreisform vortäuscht Gleichdickförmige Rundheitsabweichungen<br />

lassen sich also mittels Messschieber, Bügelmessschraube,<br />

Rachenlehre oder Messuhr gegen Planauflage nicht feststellen.<br />

Technisches Zeichnen<br />

Grundlagen<br />

Quelle: Jorden, Walter: Form- und Lagetoleranzen.<br />

München, Wien: Hanser 2001

Hüllbed<strong>in</strong>gung beim Unabhängigkeitspr<strong>in</strong>zip<br />

Def<strong>in</strong>ition der Hülle: Die Hülle entspricht der Maximum-Material-Grenze MML, d. h. dem Grenzmaß, bei dem das<br />

Material des Formelements se<strong>in</strong>e größte Ausdehnung besitzt, bei der Welle nach außen, bei der Bohrung aber nach <strong>in</strong>nen:<br />

Die Hülle ist das geometrisch ideale Gegenstück zum Geometrieelement und hat dessen<br />

Maximum-Material-Grenzmaß MML. Das Geometrieelement darf sie nicht durchbrechen, um<br />

passungsfähig zu se<strong>in</strong>. Sie verkörpert die Gutseite der Prüflehre nach dem taylorschen Prüfgrundsatz.<br />

Zeichnungse<strong>in</strong>tragung: Die Funktion von Passungen erfordert Passflächen:<br />

Beim Unabhängigkeitspr<strong>in</strong>zip (ISO 8015) ist <strong>für</strong> alle empf<strong>in</strong>dlichen Passflächen die<br />

Hüllbed<strong>in</strong>gung e<strong>in</strong>zeln e<strong>in</strong>zutragen, <strong>in</strong>dem man E h<strong>in</strong>ter das tolerierte Passmaß<br />

setzt. (E kommt von "Envelope" = Hülle.) Folgende Schreibweisen s<strong>in</strong>d möglich;<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Technisches Zeichnen<br />

Grundlagen<br />

10 f7 E oder<br />

10±0,2 E oder<br />

10 E (mit Allgeme<strong>in</strong>toleranz)<br />

Empf<strong>in</strong>dliche Passflächen " gehören zu engen Passungen<br />

oder allgeme<strong>in</strong> zu solchen, deren Funktion durch<br />

Gleichdickbildung bzw. Verw<strong>in</strong>dung merkbar gestört wird<br />

Geometrieelemente mit Hülle: Die<br />

Hüllbed<strong>in</strong>gung wird nur angewendet auf sog.<br />

e<strong>in</strong>fache Maßelemente, nämlich Kreiszyl<strong>in</strong>der<br />

(im Grenzfall Kreise) und Parallelebenenpaare<br />

(im Grenzfall Kantenpaare), und zwar auf<br />

äußere ("Welle") und <strong>in</strong>nere ("Bohrung"). Sie<br />

gilt jeweils nur <strong>für</strong> e<strong>in</strong> e<strong>in</strong>zelnes Maßelement.<br />

Quelle: Jorden, Walter: Form- und Lagetoleranzen. München, Wien: Hanser 2001

Maßtoleranz und Formabweichungen: Wenn die Hüllbed<strong>in</strong>gung gilt, darf bei e<strong>in</strong>er "Welle" Bild a der Werkstoff nur<br />

<strong>in</strong>nerhalb, bei der "Bohrung" (b) nur außerhalb der Hülle liegen. Solange das tolerierte Geometrieelement die Hülle nicht<br />

durchbricht sowie das M<strong>in</strong>imum-Material-Grenzmaß an ke<strong>in</strong>er e<strong>in</strong>zelnen Stelle unterschreitet (bei der "Welle") bzw.<br />

überschreitet (bei der "Bohrung"), kann es ansonsten beliebige Formabweichungen haben, Bild c und d. Wenn es aber<br />

Maximum-Material-Zustand aufweist, darf es ke<strong>in</strong>e Formabweichungen mehr haben (e und f). Da es <strong>in</strong> der Praxis ke<strong>in</strong><br />

Werkstück völlig ohne Formabweichungen gibt, kann genau genommen e<strong>in</strong> Geometrieelement bei E<strong>in</strong>haltung der<br />

Hüllbed<strong>in</strong>gung niemals an allen Stellen auf der Maximum-Material-Grenze liegen. Je weiter die Istmaße von der<br />

Maximum-Material-Grenze entfernt liegen, desto größer können die Formabweichungen werden. Die Hülle begrenzt somit<br />

die Summe von Maß- und Formabweichungen.<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Technisches Zeichnen<br />

Grundlagen<br />

Formabweichungen: Bei Gültigkeit der Hüllbed<strong>in</strong>gung<br />

können die e<strong>in</strong>zelnen Formabweichungen e<strong>in</strong>es<br />

Geometrieelements niemals größer se<strong>in</strong> als se<strong>in</strong>e<br />

Maßtoleranz; sie können maximal die Maßtoleranz<br />

erreichen.<br />

Maßtoleranz und Lageabweichungen: Die Hülle bezieht sich immer nur auf e<strong>in</strong> e<strong>in</strong>zelnes Geometrieelement,<br />

daher kann sie ke<strong>in</strong>e Lageabweichungen umfassen. E<strong>in</strong>zige Ausnahme ist die Parallelität.<br />

Prüfung der Hüllbed<strong>in</strong>gung: Die Hüllbed<strong>in</strong>gung kann nur mit e<strong>in</strong>er<br />

Paarungslehre, die die Gestalt der Hülle hat, oder mit e<strong>in</strong>er Messmasch<strong>in</strong>e<br />

und entsprechendem Auswerteprogramm (rechnerische Nachbildung der<br />

Hülle, auch "virtuelle Hülle" genannt) geprüft werden.<br />

Quelle: Jorden, Walter: Form- und Lagetoleranzen. München, Wien: Hanser 2001

Hüllpr<strong>in</strong>zip als Tolerierungsgrundsatz<br />

Bedeutung: Unter "Hüllpr<strong>in</strong>zip" oder auch "Hüllbed<strong>in</strong>gung ohne Zeichnungse<strong>in</strong>tragung" nach DIN 7167 versteht<br />

man die Festlegung, die man schon lange vor der E<strong>in</strong>führung der Form- und Lagetolerierung getroffen hatte, um<br />

die Passungsfähigkeit von Werkstücken zu sichern:<br />

Prof. Dr. -Ing. D. Beuke<br />

Hüllpr<strong>in</strong>zip: Für sämtliche sog. e<strong>in</strong>fachen Maßelemente, d. h. Kreiszyl<strong>in</strong>der und<br />

Parallelebenenpaare, gilt die Hüllbed<strong>in</strong>gung (bzw. der taylorsche Prüfgrundsatz;<br />

identisch), aber ohne E<strong>in</strong>tragung von E .<br />

Zeichnungse<strong>in</strong>tragung:<br />

Aus Gründen der E<strong>in</strong>deutigkeit und der<br />

Rechtssicherheit besagt DIN 7167:<br />

Die Hülle bezieht sich immer nur auf jeweils e<strong>in</strong> e<strong>in</strong>zelnes<br />

e<strong>in</strong>faches Maßelement. Zur Def<strong>in</strong>ition e<strong>in</strong>er Lageabweichung<br />

gehören m<strong>in</strong>destens zwei Geometrieelemente (Bezugselement und<br />

toleriertes Element); daher können Lageabweichungen nicht durch<br />

e<strong>in</strong>e Hülle begrenzt werden. (E<strong>in</strong>zige Ausnahme ist die<br />

Parallelität, das liegt daran, dass zwei planparallele Flächen<br />

zusammen e<strong>in</strong> Maßelement bilden, das der Hüllbed<strong>in</strong>gung<br />

unterliegt.) Deshalb dürfen Rechtw<strong>in</strong>kligkeits-, Neigungs-,<br />

Koaxialitäts-, Symmetrie- und Laufabweichungen unabhängig von<br />

den Istmaßen der beteiligten Geometrieelemente auftreten, d. h.<br />

auch dann, wenn diese den Maximum-Material-Zustand haben.<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Wenn e<strong>in</strong>e Zeichnung, <strong>in</strong> der DIN-Normen <strong>für</strong> Toleranzen und Passungen<br />

verwendet werden, ke<strong>in</strong>e Angabe e<strong>in</strong>es Tolerierungsgrundsatzes enthält,<br />

dann gilt das Hüllpr<strong>in</strong>zip. International und auch der Klarheit halber sollte<br />

man jedoch e<strong>in</strong>tragen: "Tolerierung DIN 7167".<br />

Technisches Zeichnen<br />

Grundlagen<br />

<strong>Beispiel</strong>e <strong>für</strong> zulässige<br />

Lageabweichungen beim<br />

Hüllpr<strong>in</strong>zip trotz Maximum-<br />

Material-Grenzmaßen MML.<br />

Rechtw<strong>in</strong>kligkeit,<br />

Koaxialität, Symmetrie<br />

Quelle: Jorden, Walter: Form- und Lagetoleranzen. München, Wien: Hanser 2001

Bezugssysteme<br />

E<strong>in</strong> Bezugssystem besteht aus zwei oder drei<br />

Bezügen, die nicht gleichberechtigt s<strong>in</strong>d,<br />

sondern <strong>in</strong> e<strong>in</strong>er Rangfolge (hierarchisch)<br />

geordnet s<strong>in</strong>d. Es dient dazu, e<strong>in</strong>e e<strong>in</strong>deutige<br />

Aufnahme des Werkstückes zur Prüfung (und<br />

auch zur Fertigung) festzulegen. Zeichnungen,<br />

die nur Maßtoleranzen enthalten, s<strong>in</strong>d nicht<br />

e<strong>in</strong>deutig. Die Denkweise <strong>für</strong> die Bildung von<br />

Bezugssystemen ist überhaupt nichts Neues.<br />

Fertigungs- und Prüfvorrichtungen werden seit<br />

jeher so gebaut. Neu ist nur, dass die Aufnahme<br />

<strong>in</strong> der Zeichnung e<strong>in</strong>getragen wird.<br />

Wenn <strong>in</strong> e<strong>in</strong>em Toleranzrahmen mehrere<br />

Bezüge <strong>in</strong> getrennten Feldern (d. h. durch<br />

senkrechte Striche getrennt) zusammenstehen,<br />

bilden sie <strong>für</strong> die Prüfung der Lagetoleranz <strong>in</strong><br />

diesem Rahmen e<strong>in</strong> Bezugssystem. Der erste<br />

Buchstabe <strong>in</strong> Leserichtung kennzeichnet den<br />

primären Bezug- nach diesem wird das<br />

Werkstück zuerst ausgerichtet. Dann wird es an<br />

den sekundären, zuletzt ggf. an den tertiären<br />

Bezug herangeschoben. Bezüge, die e<strong>in</strong><br />

Bezugssystem bilden, stehen <strong>in</strong> exakten<br />

W<strong>in</strong>keln zue<strong>in</strong>ander.<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Aufbau von Bezugssystemen. a) Zeichnung e<strong>in</strong>es Lochblechs mit<br />

zwei Maßen, b) Istwerkstück mit Abweichungen und<br />

Toleranzzone dazu; c) zwei unabhängige Positionstoleranzen<br />

entsprechend a, d) Bezüge und Toleranzzone dazu;<br />

e) Bezugssystem mit zwei Bezügen, f) Aufnahme des<br />

Werkstücks zur Prüfung dazu; g) wie e, aber mit vertauschten<br />

Bezügen, h) entsprechend f.<br />

Technisches Zeichnen<br />

Grundlagen<br />

Quelle: Jorden, Walter: Form- und Lagetoleranzen. München, Wien: Hanser 2001

Bestimmung des Mittelpunkts von Kreisquerschnitten<br />

Um die Bildung von Bezugsachsen zu verstehen, ist zusätzlich e<strong>in</strong>e Betrachtung im Querschnitt nötig. Die Bilder zeigen die<br />

vier verschiedene Methoden (nach DIN ISO 6318, künftig ISO 12 18 1), um aus e<strong>in</strong>em Kreisquerschnitt mit Rundheitsab-weichungen<br />

den Mittelpunkt zu ermitteln (sie lassen sich durch H<strong>in</strong>zufügen der Tiefendimension auf Kreiszyl<strong>in</strong>der erweitern):<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

a) Größter Innenkreis, größter<br />

e<strong>in</strong>beschriebener Kreis MIC (maximum<br />

<strong>in</strong>scribed circle) oder Pferchkreis. Er<br />

entspricht dem Prüfdorn, der spielfrei <strong>in</strong><br />

der Bohrung anliegt.<br />

c) M<strong>in</strong>imumbed<strong>in</strong>gung, Kreise<br />

kle<strong>in</strong>ster R<strong>in</strong>gzone MZC (m<strong>in</strong>imum<br />

Zone circles), identisch mit dem<br />

Tschebyschew-Kriterium. Sie dient zur<br />

Ermittlung der Rundheitsab-weichung<br />

f K und der Zyl<strong>in</strong>drizitäts-abweichung f Z .<br />

Technisches Zeichnen<br />

Grundlagen<br />

b) Kle<strong>in</strong>ster Außenkreis, kle<strong>in</strong>ster<br />

umschriebener Kreis MCC (m<strong>in</strong>imum<br />

circumscribed circle), e<strong>in</strong>hüllender Kreis<br />

oder Hüllkreis (er hat aber nichts zu tun<br />

mit der "Hülle" bei der Hüllbed<strong>in</strong>gung. So<br />

etwa sitzt e<strong>in</strong>e Prüfhülse auf dem<br />

Wellenzapfen.<br />

d) Ausgleichskreis, Kreis der kle<strong>in</strong>sten<br />

Abweichungsquadrate LSC (least square<br />

circle), berechnet nach der Gauß-<br />

Methode. Sie ist durch Rechnersoftware<br />

gut unterstützt und wird weniger als<br />

andere Methoden durch e<strong>in</strong>e Filterung<br />

und die Messwertstreuung bee<strong>in</strong>flusst.<br />

Die nach diesen Methoden berechneten Mittelpunkte weichen <strong>in</strong> der Regel vone<strong>in</strong>ander ab, s. Bild d. Es ist leicht<br />

e<strong>in</strong>zusehen, dass nur die Fälle a und b der Funktion von Bezugsachsen und der Norm DIN ISO 5459 entsprechen. Die<br />

Bezugsachse e<strong>in</strong>er Bohrung ist die Achse des (idealen) Pferchzyl<strong>in</strong>ders (a); bei Wellenzapfen ist es die Achse des<br />

kle<strong>in</strong>sten Außenzyl<strong>in</strong>ders (b). Nur bei diesen beiden Methoden können die Ergebnisse mit denen von mechanischen<br />

Messungen übere<strong>in</strong>stimmen und funktionsgerecht ausfallen.<br />

Quelle: Jorden, Walter: Form- und Lagetoleranzen. München, Wien: Hanser 2001

Toleranzverknüpfungen<br />

Maßketten: Kaum e<strong>in</strong>e tolerierte geometrische Eigenschaft (z. B. Maß, Form, Lage) steht <strong>für</strong> sich alle<strong>in</strong>. Meist hängen<br />

mehrere ane<strong>in</strong>ander wie e<strong>in</strong>e Kette. Sie heißt Maßkette, auch wenn sie außer Maßen noch andere tolerierte geometrische<br />

Eigenschaften enthält; deren Auswirkungen werden auf Maße zurückgeführt. Solche Ketten entstehen auf zweifache Weise:<br />

- Beim Zusammenfügen mehrerer Bauteile zu e<strong>in</strong>er Baugruppe bildet sich die Kette zwangsläufig.<br />

- Auch am E<strong>in</strong>zelteil s<strong>in</strong>d Maßketten unvermeidlich, weil stets mehrere geometrische Eigenschaften<br />

verknüpft s<strong>in</strong>d. Die Auswirkungen auf die Grenzgestalt, d. h. unter extremer Ausnutzung aller<br />

Toleranzen, s<strong>in</strong>d oft sehr unübersichtlich.<br />

Schließmaß: E<strong>in</strong>e Maßkette bedeutet, dass sich alle Toleranzen <strong>in</strong> e<strong>in</strong>er Richtung erstrecken. In dieser Richtung<br />

verb<strong>in</strong>det das Schließmaß S Anfang und Ende der Kette. Se<strong>in</strong>e Toleranz ist die Schließtoleranz T S . Sie ergibt sich<br />

aus den beteiligten E<strong>in</strong>zeltoleranzen T i (T 1 , T 2 usw.), d. h. T S selbst kann nicht beliebig festgelegt werden.<br />

Vorgehensweisen: Maßketten lassen sich auf zwei Arten behandeln:<br />

- Toleranzanalyse: Die E<strong>in</strong>zeltoleranzen s<strong>in</strong>d gegeben- daraus wird die Schließtoleranz berechnet. Dieser<br />

Weg ist die Grundlage, die bei allen Berechnungen als Hilfsmittel gebraucht wird.<br />

- Toleranzsynthese: Die Schließtoleranz ist vorgegeben, denn sie bestimmt die Funktionsfähigkeit; sie<br />

wird auf die E<strong>in</strong>zeltoleranzen aufgeteilt. Dieser Weg ist entscheidend <strong>für</strong> die konstruktive Auslegung.<br />

Berechnungsarten: Jede Berechnung e<strong>in</strong>er Maßkette beruht auf dem ungünstigsten Fall (worst case), nämlich dass alle<br />

Abweichungen zur selben Richtung h<strong>in</strong> auf Ihrem Grenzwert liegen (arithmetische Tolerierung). Sie ergibt sich als<br />

(arithmetische) Summe aller E<strong>in</strong>zeltoleranzen T i <strong>in</strong> der Kette (e<strong>in</strong>e Toleranz ist die Differenz zwischen Höchst- und<br />

M<strong>in</strong>destmaß und hat ke<strong>in</strong> Vorzeichen. Dieser Fall ist aber höchst unwahrsche<strong>in</strong>lich, weil sich die e<strong>in</strong>zelnen Abweichungen<br />

immer teilweise gegenseitig kompensieren. . Hier setzt die statistische Tolerierung an, die von hoher wirtschaftlicher<br />

Bedeutung ist. Grundlage der statistischen Vorgehensweise ist aber stets die arithmetische Berechnung.<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Technisches Zeichnen<br />

Grundlagen<br />

Quelle: Jorden, Walter: Form- und Lagetoleranzen. München, Wien: Hanser 2001

<strong>Beispiel</strong>werkstück: Die Berechnung der arithmetischen Toleranz T a des Schließmaßes S (S = <strong>in</strong>nerer Abstand der<br />

beiden Zapfen) wird anhand des (vere<strong>in</strong>fachten) Spritzgussteils im Bild a erläutert.<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Technisches Zeichnen<br />

Grundlagen<br />

Maßkette an e<strong>in</strong>em Spritzgussteil.<br />

a)Zeichnungsangaben, b) Aufbau der Kette;<br />

c) Höchstmaß und d) M<strong>in</strong>destmaß <strong>für</strong> den<br />

halben Zapfendurchmesser<br />

Vorgehensweise: Positive Zählrichtung festlegen entsprechend der Lage des Schließmaßes S.<br />

Maßkette der E<strong>in</strong>zelmaße als ane<strong>in</strong>anderhängende Pfeile (Vektoren) zeichnen, Bild b:<br />

- Zweckmäßig mit dem Schließmaß <strong>in</strong> negativer Richtung beg<strong>in</strong>nen,<br />

- nur Maße parallel zum Schließmaß zeichnen; Pfeile ggf. seitlich versetzen.<br />

Quelle: Jorden, Walter: Form- und<br />

Lagetoleranzen. München, Wien: Hanser 2001<br />

Schließmaßgleichung aufstellen entsprechend der Richtung der Vektoren (positiv oder negativ). Im <strong>Beispiel</strong><br />

liegen nicht die beiden Zapfendurchmesser d, sondern ihre Radien r <strong>in</strong> der Kette:<br />

-S -r1 + b - r2 = 0 ⇒ S = - r1 + b r2 Nenn-Schließmaß SN berechnen durch E<strong>in</strong>setzen der Nennmaße <strong>in</strong> die Schließmaßgleichung:<br />

SN = -5 + 50 - 5 mm SN = 40 mm<br />

Höchst-Schließmaß So berechnen (o wie oberes Grenzmaß):<br />

- Positiv gerichtete Maße mit Höchstmaß, - negative mit M<strong>in</strong>destmaß e<strong>in</strong>setzen<br />

So = - r1u +bo-r2 . = - 4,9 + 50,2 - 4,9 mm So = 40,4 mm<br />

M<strong>in</strong>dest-Schließmaß Su berechnen:<br />

- Positive Maße mit M<strong>in</strong>destmaß - negative Maße mit Höchstmaß e<strong>in</strong>setzen.<br />

Su = - 5 + 49,8 - 5 mm Su = 39,8 mm<br />

Kontrolle: Die Toleranz des Schließmaßes TS muss gleich der arithmetischen Schließtoleranz Ta d. h. der<br />

Summe aller Toleranzen Ti se<strong>in</strong> (Alle Ti gehen positiv e<strong>in</strong>).<br />

TS = So -Su = 40,4 - 39,8 mm ⇒ TS = 0,6 mm Ta = Tl + T2 +.. = Σ Ti = 0,1 + 0,4 + 0,1 mm ⇒ Ta = 0,6 mm

Grundlagen des statistischen Tolerierens<br />

Es ist höchst unwahrsche<strong>in</strong>lich, dass die nach der arithmetischen Methode berechnete Schließtoleranz Ta praktisch vorkommt.<br />

In aller Regel ist die wirkliche Schließtoleranz Tw , d. h. die wahrsche<strong>in</strong>liche Schwankung des Schließmaßes e<strong>in</strong>er Maßkette,<br />

deutlich kle<strong>in</strong>er als Ta . Das bedeutet:<br />

- Wenn e<strong>in</strong>e Schließtoleranz TS vorgegeben wird, s<strong>in</strong>d die danach arithmetisch aufgeteilten E<strong>in</strong>zeltoleranzen Ti zu eng<br />

und somit zu teuer. Sie können so vergrößert werden, dass die vorhersehbare wahrsche<strong>in</strong>liche Schließtoleranz Tw so<br />

groß wird wie die verlangte Schließtoleranz TS .<br />

- Die ToleranzTwbesitzt e<strong>in</strong>e gewisse ger<strong>in</strong>ge Wahrsche<strong>in</strong>lichkeit, mit der sie überschritten wird. Daher muss<br />

sichergestellt werden, dass e<strong>in</strong>e eventuelle Toleranzüberschreitung ke<strong>in</strong>en Schaden anrichtet.<br />

Häufigkeitsverteilungen geometrischer Eigenschaften:<br />

Wenn e<strong>in</strong>e Serie gleicher Werkstücke ordnungsgemäß gefertigt und nachgemessen wird, verteilen<br />

sich die Istmaße zwischen M<strong>in</strong>destmaß G u und Höchstmaß G o . Teil man diesen Toleranzbereich <strong>in</strong><br />

e<strong>in</strong>e Reihe gleich schmaler Bereiche, und trägt <strong>in</strong> jedem dieser Bereiche die Anzahl der Istmaße<br />

auf, so erhält man e<strong>in</strong>e Treppenkurve, deren Kurvenzug e<strong>in</strong>e Verteilungskurve darstellt.<br />

Grundlage des statistischen Tolerierens s<strong>in</strong>d folgende drei Fälle:<br />

Normalverteilung (nach Gauß): Die meisten Istmaße liegen <strong>in</strong> der Mitte des<br />

Bereichs, die Häufigkeit nimmt symmetrisch zu beiden Grenzmaßen h<strong>in</strong> stark<br />

ab. Diese "Glockenkurve" entsteht beim Idealfall e<strong>in</strong>er re<strong>in</strong> zufälligen<br />

(stochastischen) Streuung e<strong>in</strong>er Größe.<br />

Rechteckverteilung: Alle zulässigen Istmaße kommen gleich häufig vor. Praktisch<br />

wird aber zu den Grenzmaßen h<strong>in</strong> immer e<strong>in</strong> Abfall vorliegen; d. h. die Rechteckverteilung<br />

ist gegenüber der Wirklichkeit <strong>in</strong> der Regel zu ungünstig angenommen.<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

Nur Grenzmaße: Als Istmaße werden nur G u und G o angesetzt, das ist der ungünstigste<br />

und sehr unwahrsche<strong>in</strong>liche Grenzfall.<br />

Technisches Zeichnen<br />

Grundlagen<br />

Quadratische<br />

Schließtoleranz Tq:<br />

T q = √(T 1 2 + T2 2 + …)<br />

Rechteck<br />

Schließtoleranz Tr :<br />

Tr = √ 3 ∗ Tq Arithmetische<br />

Schließtoleranz Ta :<br />

Ta = (T1 + T2 + …) = ΣTi

Schneckenwelle als <strong>Beispiel</strong> zur statistischen Tolerierung<br />

Die Funktion des <strong>in</strong> Bild a dargestellten Schneckentriebs verlangt e<strong>in</strong> axiales Lagerspiel zwischen 0,2 und 0,8 mm,<br />

es bildet das Schließmaß S = 0,2 +0,6 mm mit der Schließtoleranz T S = 0,6 mm. Diese wurde arithmetisch, d. h. nach<br />

dem ungünstigsten Fall, auf die beteiligten E<strong>in</strong>zelmaße aufgeteilt, daraus ergibt sich die Maßkette <strong>in</strong> Bild b.<br />

Arithmetische Schließtoleranz: T a = 2 T D + T B + 2 T L + T H<br />

T a = 2∗0,1 + 0,1 + 2∗0,12 + 0,06 mm T a = 0,6 mm<br />

Quadratische Schließtoleranz: T q = √ 2∗T D 2 + TB 2 + 2∗TL 2 + TH<br />

Prof. Dr. -Ing. D. Beuke<br />

Masch<strong>in</strong>enelemente, CAD, Konstruktion<br />

T q = √ 2∗0,12 + 0,12 + 2∗0,122 + 0,062 mm T q = 0,25 mm<br />

Rechteck-Schließtoleranz: T r = √ 3 ∗ T q<br />

T r = √ 3 ∗ 0,25 mm T r = 0,43 mm<br />

Abschätzung der gewählten Schließtoleranz Tw : Sie beruht darauf, wie gut die Voraussetzungen a) Unabhängigkeit, b)<br />

Normalverteilung, c) Mittigkeit und d) Prozessfähigkeit <strong>für</strong> die quadratische Schließtoleranz erfüllt s<strong>in</strong>d. Tw liegt praktisch<br />

<strong>in</strong> der Regel weit näher an Tq als an den ungünstigeren Grenzwerten Ta bzw. Tr . Es gilt also:<br />

Ta >> Tq ≤ Tw bzw. Tr > Tw ≥ Tq . mit 0,43 mm > Tw ≥ 0,25 mm kann z.B angenommen werden Tw = 0,3 mm.<br />

Mit weiteren Rechnungen und Abschätzungen lassen sich nun evtl. die relativ engen Toleranzen <strong>für</strong> B und H vergrößern.<br />

Technisches Zeichnen<br />

Grundlagen