Umwelterklärung 2013 - Hartmann

Umwelterklärung 2013 - Hartmann

Umwelterklärung 2013 - Hartmann

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Umwelterklärung</strong> <strong>2013</strong>

Standort Grimmenstein<br />

<strong>Umwelterklärung</strong> <strong>2013</strong><br />

Änderungsdatum: 21.03.<strong>2013</strong><br />

<strong>Umwelterklärung</strong> <strong>2013</strong><br />

gemäß der Verordnung (EG) Nr.<br />

1221/2009<br />

des Unternehmens<br />

PAUL HARTMANN<br />

Gesellschaft m. b. H.<br />

Betrieb Grimmenstein<br />

für den Standort<br />

A-2840 Grimmenstein<br />

1

Inhalt<br />

Unternehmensphilosophie ...................... 3<br />

Umweltpolitik ........................................... 4<br />

Umweltmanagement ............................... 4<br />

Verantwortung<br />

Rechtssicherheit und Überwachung<br />

Standortbeschreibung ............................. 6<br />

Produktsortiment ..................................... 8<br />

Umweltrelevante Prozesse ..................... 10<br />

Bewertung der direkten und<br />

indirekten Umweltauswirkungen ............. 11<br />

Boden ...................................................... 37<br />

Umweltziele und -leistungen<br />

Gefahrstoffe ............................................ 38<br />

Gefahrstoffeinsatz<br />

Abfall ....................................................... 39<br />

Abfallaufkommen<br />

Verwertungsquote<br />

Umweltziele und -leistungen<br />

Gültigkeitserklärung ................................ 43<br />

Umweltinformation .................................. 44<br />

Zertifizierung ........................................... 45<br />

EMAS III<br />

ISO 14001:2009<br />

Fließschema ............................................ 14<br />

HSE-Organisation ................................... 15<br />

Rohstoffe ................................................. 16<br />

Rohstoff- /Papierhilfsmittelverbrauch<br />

Umweltziele und -leistungen<br />

Energie .................................................... 22<br />

Energieverbrauch<br />

Umweltziele und -leistungen<br />

Wasser/Abwasser ................................... 27<br />

Wasserverbrauch<br />

Abwasserparameter<br />

Abwasserfracht<br />

Umweltziele und -leistungen<br />

Luft .......................................................... 31<br />

Emissionen<br />

Abluft<br />

Umweltziele und -leistungen<br />

Lärm ........................................................ 36<br />

Umweltziele und -leistungen<br />

2

Unternehmensphilosophie<br />

Ein dauerhaftes, erfolgreiches Wirtschaften ist nur dann möglich,<br />

wenn ökonomische und ökologische Gesichtspunkte miteinander in<br />

Einklang gebracht werden können.<br />

Die gemeinsame Verantwortung für eine intakte Umwelt einerseits<br />

und der allgemeine Wunsch nach immer besseren ökonomischen<br />

Lebensbedingungen andererseits, macht die Entwicklung eines aktiven<br />

Umweltschutzes zu einer wesentlichen Führungsaufgabe unseres<br />

Unternehmens.<br />

Wir sind überzeugt, dass unser integriertes Managementsystem<br />

(IMS) Wettbewerbsvorteile schafft, sowie einen wichtigen Beitrag zur<br />

Zukunftssicherung unseres Unternehmens leisten wird.<br />

Mag. Friedrich Thomasberger<br />

Geschäftsführer<br />

Am Standort Grimmenstein sind wir bemüht, uns in ökologischen Belangen<br />

der Gemeinde Thomasberg zu integrieren und zu engagieren.<br />

So werden beispielsweise sämtliche Veränderungen am Produktionsstandort<br />

mit den hierfür zuständigen Behörden abgestimmt.<br />

Um absolute Rechtskonformität sicherzustellen, wurde im Zuge eines<br />

Konsolidierungsverfahrens die gesamte Betriebsanlage gewerbe-,<br />

wasser-, luftreinhalte- und eisenbahnrechtlich sowie nach dem ArbeitnehmerInnenschutzgesetz<br />

überprüft und genehmigt. Baurechtlich<br />

wurde vom Bürgermeister als Baubehörde 1. Instanz festgestellt, dass<br />

die Betriebsanlage im Sinne der baurechtlichen Vorschriften errichtet<br />

und benützt wird.<br />

Im Rahmen weiterer Baumaßnahmen am Standort setzten wir uns –<br />

trotz höherer Baukosten – für den Erhalt des Werkskanals ein, um so<br />

den Fortbestand der Kleinwasserkraftanlage sicherzustellen.<br />

Herbert Baumgartner<br />

Betriebsleiter<br />

Wir setzen bewusst auf eine Stärkung des Schienenverkehrs, um den<br />

Warentransport auf der Straße zu reduzieren.<br />

Bei all unseren Baumaßnahmen sowie internen Beschaffungen bevorzugen<br />

wir Dienstleister in der unmittelbaren Umgebung, und können<br />

somit auch die Umweltbelastung durch weite Anfahrtswege begrenzen.<br />

Letztendlich trägt unser Unternehmen auch zur Ressourcenschonung<br />

bei, in dem zu einem großen Teil Altpapier anstatt Frischzellstoff in der<br />

Produktion eingesetzt werden.<br />

3

Umweltpolitik<br />

Am Produktionsstandort Grimmenstein wurden die nachfolgenden umweltpolitischen Grundsätze festgelegt,<br />

die die Grundlage für unser Handeln im Umweltbereich sind:<br />

HARTMANN betrachtet Umweltschutz als wesentliche<br />

Unternehmensaufgabe. Umweltschutz<br />

wird in allen Funktionen und auf allen Ebenen<br />

in konkrete Ziele und Verhaltensregeln umgesetzt.<br />

HARTMANN erfüllt sämtliche umweltrechtliche<br />

Vorschriften. Auswirkungen der Produktionsstätte<br />

auf ihre lokale Umgebung werden überwacht<br />

und bewertet.<br />

HARTMANN anerkennt die umfassende Verantwortung<br />

zur Umsetzung rechtlicher Anforderungen<br />

im Umweltbereich. Ziel ist es, diese<br />

Anforderungen nicht nur zu erfüllen, sondern<br />

sie zu übertreffen (z.B. Erstellung eines Lärmkatasters,<br />

Konsolidierungsverfahren, Notfallmanagement,<br />

Risikobewertung usw.).<br />

HARTMANN überwacht und bewertet die Umweltauswirkungen<br />

wesentlicher neuer Verfahren<br />

und Produkte vor ihrer Einführung.<br />

HARTMANN intensiviert die Festschreibung<br />

und Aktualisierung von Verhaltensweisen und<br />

sichernden Maßnahmen. Zur Vorbeugung<br />

unfallbedingter Emissionen wurde ein Notfallmanagement<br />

implementiert Dieses umfasst<br />

organisatorische Maßnahmen bei<br />

Brand, Hochwasser, Chemikalienaustritt und<br />

Personenschaden. Alle am Standort beschäftigten<br />

Mitarbeiter wurden diesbezüglich geschult<br />

und unterwiesen.<br />

HARTMANN bekennt sich zu einer kontinuierlichen<br />

Verbesserung des betrieblichen<br />

Umweltschutzes.<br />

HARTMANN integriert alle Mitarbeiter in das<br />

fortlaufende Bemühen, die internen Umweltstandards<br />

zu verbessern. Mitarbeiter werden<br />

hierzu über umweltrelevante Kriterien in ihrem<br />

Arbeitsbereich informiert und in gezielten Trainingsprogrammen<br />

geschult.<br />

HARTMANN informiert Mitarbeiter, Kunden<br />

sowie die interessierte Öffentlichkeit über die<br />

interne Umweltpolitik. Die Information erfolgt<br />

hierbei via Intranet/Internet.<br />

Umweltziele<br />

Ziel<br />

Maßnahmen<br />

Zeitraum<br />

Verantwortlich<br />

Umweltbewusstsein und Kommunikation<br />

verbessern<br />

Ideenwettbewerb durchführen;<br />

Umweltaspekte initiieren und<br />

prämieren.<br />

2012-2015<br />

Hr. Wiederkum<br />

Hr. Schnepp<br />

4

Umweltmanagement<br />

Die große Herausforderung für uns ist eine<br />

ökologisch orientierte Unternehmensführung.<br />

Zu ihr gehört ein zielorientiertes<br />

integriertes Managementsystem (Umweltschutz,<br />

Sicherheit, Qualität). In dem für<br />

die österreichische Paul <strong>Hartmann</strong> Gesellschaft<br />

geltenden integrierten Management-Handbuch<br />

sind alle Verantwortlichkeiten,<br />

Handlungs- und Verfahrensweisen<br />

zur Durchsetzung der umweltpolitischen<br />

Zielsetzungen ausgewiesen.<br />

Verantwortung<br />

Am Produktionsstandort Grimmenstein<br />

trägt der Betriebsleiter die Verantwortung<br />

für die Umsetzung der Umweltpolitik und<br />

Aufrechterhaltung des IMS auf Basis der<br />

Vorgaben der HARTMANN-Gruppe. In<br />

seinen Zuständigkeitsbereich fällt auch<br />

die Einhaltung der gesetzlichen Bestimmungen<br />

und die Organisation einer umweltgerechten<br />

Produktion.<br />

Die Abteilungsleiter und Meister organisieren<br />

in ihrem Zuständigkeitsbereich eine<br />

umweltgerechte Produktion und kontrollieren<br />

die Einhaltung der gesetzlichen Umweltstandards<br />

sowie der zutreffenden<br />

Normen (ISO 14001, EMAS III). Sie unterweisen<br />

die Mitarbeiter in einer umweltgerechten<br />

Verhaltensweise.<br />

Rechtssicherheit und Überwachung<br />

Einhaltung der gesetzlichen Vorgaben:<br />

Im Februar 2003 konnte ein konsolidierter<br />

Betriebsanlagengenehmigungsbescheid<br />

gemäß Umweltmanagementgesetz erwirkt<br />

werden. Änderungen an der Betriebsanlage<br />

am Standort Grimmenstein werden dort<br />

ergänzt. Die letzte abgestimmte Änderung<br />

wurde 2005 vorgenommen. Derzeit werden<br />

die geänderten Konsense eingearbeitet.<br />

Bis Herbst <strong>2013</strong> soll die überarbeiteten Unterlagen<br />

der Behörde eingereicht werden.<br />

Durch das Ingenieurbüro Kanzian Engineering<br />

& Consulting GmbH wurden sämtliche<br />

für den Standort Grimmenstein geltenden<br />

Gesetze, Verordnungen, Bescheide und<br />

Bewilligungen erfasst, bewertet und in einer<br />

Datenbank bereitgestellt. Die Aktualisierung<br />

der Rechtsdatenbank erfolgt halbjährlich.<br />

Diese Datenbank enthält alle überwachungsbedürftigen<br />

sowie prüfpflichtigen<br />

Anlagen, Maschinen und Betriebsmittel am<br />

Standort Grimmenstein und wird von der<br />

Abteilung Betriebstechnik verwaltet.<br />

4

Da wir nicht über den Emissionsausstoß der<br />

beiden Dampfkessel nach IPPC beurteilt<br />

werden, sondern über die Tagesproduktionsmenge<br />

von unseren Tissue-Maschinen<br />

(PM 1 und PM 2) in die IPPC-Richtlinie fallen,<br />

ist folgendes zu sagen: Unser gesamter<br />

Betrieb ist durch einen konsolidierten Genehmigungsbescheid<br />

(12-UM-1-2002) dokumentiert.<br />

Wie es der Bescheid vorschreibt,<br />

werden sämtliche Änderungen den<br />

Betrieb betreffend der Behörde gemeldet<br />

und von dieser genehmigt. Im Jahr 2007 erstellte<br />

ein externer Gutachter eine Expertise<br />

über den Stand der Technik für unseren Betriebsstandort.<br />

In dieser Expertise wird uns<br />

bescheinigt, dass am Standort<br />

Grimmenstein der Stand der Technik vorhanden<br />

ist und somit auch die Forderungen<br />

der IPPC-Richtlinie eingehalten werden.<br />

Die Vorgaben zum Umweltschutz und die<br />

Arbeitsweisen von Mitarbeitern und Anlagen<br />

werden durch jährlich durchgeführte Audits<br />

des Konzernbeauftragten für Umweltschutz<br />

in Zusammenarbeit mit dem Umweltschutzbeauftragten<br />

am Standort Grimmenstein<br />

überwacht. Zusätzlich werden tägliche Kontrollen<br />

vor Ort durch beauftragte Mitarbeiter<br />

durchgeführt.<br />

Der Stand der Umsetzung der Umweltziele<br />

wird bei den regelmäßig stattfindenden<br />

Zielerreichungs-Meetings bewertet und geprüft.<br />

5

Standortbeschreibung<br />

Die PAUL HARTMANN Ges.m.b.H. in Österreich ist eine Tochtergesellschaft der PAUL<br />

HARTMANN AG. Am Standort Grimmenstein befindet sich ein Betrieb der PAUL<br />

HARTMANN Ges.m.b.H. Das Werk Grimmenstein liegt am südlichen Ortsende von<br />

Grimmenstein auf Gemeindegebiet Thomasberg und wird durch die Wechselbundesstraße<br />

an der westlichen Seite und durch die Aspangbahn bzw. durch die Südautobahn A2<br />

an der östlichen Seite begrenzt.<br />

Die gewerbliche Tätigkeit am Standort Grimmenstein hatte ihren Ursprung im Jahr 1879<br />

mit dem Betrieb einer Holzschleiferei unter dem Besitzer Hermann Walli. Nach vorübergehender<br />

Kartonerzeugung begann 1935 die Zellstoffwatteproduktion in Grimmenstein.<br />

1971 übernahm die Montana-Gruppe 100 % der Gesellschafteranteile. 1986 wurde der<br />

Betrieb von der PAUL HARTMANN GES.M.B.H. Österreich übernommen.<br />

Auf einer Gesamtfläche von 4 ha befinden sich der Produktionsbereich für die Erzeugung<br />

und Verarbeitung von Zellstoffwatte, ein Verwaltungsgebäude, ein Fertig- und Rohwarenlager,<br />

eine Werkstatt für Reparatur- und Instandhaltungsarbeiten sowie ein Labor zur Wareneingangs-<br />

und Fertigwarenkontrolle. Eine Abwasserreinigungsanlage bestehend aus<br />

Flotation und Sedimentation, eine Wasserkraftanlage mit einer maximalen Produktionsmenge<br />

von 600 MWh/a sowie eine Kesselanlage zur Dampferzeugung für die Zellstoffwattetrocknung<br />

in den Papiermaschinen befindet sich ebenfalls auf dem Betriebsgrundstück.<br />

Die Wasserkraftanlage wird durch einen betriebseigenen Werkskanal gespeist. Der<br />

Unterwerkskanal mündet wieder in die Pitten. 1999 erfolgten umfangreiche Umbauarbeiten<br />

bzw. eine Erweiterung im Bereich Lager und Verwaltung. Die bebaute Fläche beträgt<br />

1,5 ha. Insgesamt sind 3,2 ha der Fläche befestigt. Im Flächenwidmungsplan der Gemeinde<br />

Thomasberg ist das Grundstück als Bauland-Betriebsgebiet ausgewiesen.<br />

Die am Standort hergestellten Produkte definieren sich über höchste Qualität aus ökologischer<br />

Produktion, Nachhaltigkeit und umweltbewusstes Handeln. Dies spiegelt<br />

sich vor allem im konsequenten Qualitäts- und Umweltmanagement des Unternehmens<br />

wider, welches durch zahlreiche Zertifizierungen (ISO 9001, ISO 13485, ISO 14001 und<br />

EMAS III) bestätigt wird. Der Einsatz von Altpapier als Hauptrohstoff verdeutlicht diese<br />

ökologisch orientierte Unternehmensführung.<br />

Im Betrieb Grimmenstein werden einerseits hochwertige Zellstoffprodukte produziert,<br />

bei denen aufgrund von Kunden und produktspezifischen Anforderungen keine Sekundärfasern<br />

(Pur-Zellin, Fil-Zellin, Pehazell Rollen, Pehazell Formatwatte hochgebleicht) eingesetzt<br />

werden können. In einem Reinraumbereich des Betriebes werden PurZellin<br />

Zellstofftuper und FilZellin Universalkompressen hergestellt. Unter dem Produktnamen<br />

MoliNea werden Recycling-Krankenunterlagen in verschiedenen Größen und Zellstoff-<br />

Lagen hergestellt. Das Produktsortiment umfasst andererseits zudem auch Industriekrepp,<br />

Putzkrepp sowie Pehazell Formatwatte aus 100% Altpapier für die gewerbliche<br />

und industrielle Anwendung, sowie Handtuchrollen, Drehwatte, Vormaterial für Papierhandtücher<br />

und verschiedene Tissue- und Kreppqualitäten für Hygienepapiere.<br />

6

Durch den Einsatz von Altpapier als Hauptrohstoff, die biologische Reinigung aller Produktionsabwässer<br />

und die stoffliche Verwertung der Faserreststoffe in der Ziegelindustrie<br />

sowie die thermische Verwertung der Spuckstoffe aus der Altpapieraufbereitung in entsprechenden<br />

Verbrennungsanlagen wird dem Umweltschutz ein hoher Stellenwert beigemessen.<br />

Des Weiteren wird rund die Hälfte unserer Produkte auf der Schiene über den auf<br />

dem Betriebsgelände vorhandenen Eisenbahnanschluss transportiert.<br />

Mit 31.12.2012 waren am Produktionsstandort insgesamt 72 Mitarbeiter beschäftigt.<br />

7

Produktsortiment<br />

Hohe Qualität aus ökologischer Produktion.<br />

Pur-Zellin ®<br />

Der gebrauchsfertige Zellstoff-Tupfer<br />

von der Rolle<br />

Fil-Zellin ®<br />

Die wundfreundliche Universalkompresse für<br />

den besonders wirtschaftlichen Einsatz<br />

Pehazell ®<br />

Der Verbandzellstoff mit dem hohen<br />

Absorptionsvermögen<br />

Molinea ® Krankenunterlagen<br />

Die bewährte Krankenunterlage mit einem<br />

Saugkörper aus weichen Zellstofflagen<br />

8

Vala ® Fit eco<br />

Das funktionelle Mehrzwecktuch für hygienisches<br />

Arbeiten<br />

CrepaClean<br />

Rollenpapier in strapazierfähiger<br />

Recyclingqualität<br />

9

Umweltrelevante Prozesse<br />

Legende:<br />

Emissionen<br />

Stoffaufbereitung<br />

Zelluloseaufbereitung<br />

Doublieranlage<br />

Fertigwarenlager<br />

Stromversorgung<br />

Formatwattefertigung<br />

Umroller<br />

Pressrollenfertigung<br />

Krankenunterlagenfertigung<br />

Zellstofftupferfertigung<br />

Wasserkraftanlage<br />

Dampferzeugung<br />

Altpapier<br />

Zellulose<br />

Zellstoffwatteerzeugung<br />

Lärm<br />

Lärm<br />

Staub<br />

Abluft<br />

Abwasser<br />

Lärm<br />

Staub<br />

Abluft<br />

Abwasser<br />

Lärm<br />

Staub<br />

Reststoffentwässerung<br />

Abwasserreinigung<br />

Abwasser<br />

Abfall<br />

Wasserversorgung<br />

Betriebsbrunnen<br />

Lärm<br />

Staub<br />

Abfall<br />

Lärm<br />

Abluft<br />

Abwasser<br />

Rohstofflager<br />

Papiermaschine 1 Papiermaschine 2<br />

Altpapieraufbereitung<br />

Zellstoffwatteverarbeitung<br />

Bahnverladung<br />

LKW-Verladung<br />

10

Bewertung der direkten und<br />

indirekten Umweltauswirkungen<br />

Ermittlung und Bewertung der Umweltauswirkungen<br />

Die Ermittlung und Bewertung möglicher Risiken und Auswirkungen auf die Umwelt erfolgt<br />

mindestens jährlich durch den Betriebsleiter in Zusammenarbeit mit den Beauftragten<br />

im Sicherheits- und Umweltbereich sowie der Konzern-Fachabteilung für Gesundheit,<br />

Sicherheit und Umweltschutz (HSE).<br />

Das Ergebnis wird mittels einer Bewertungsmatrix erfasst und in einem Bericht dokumentiert.<br />

Bei signifikanten Ereignissen (z.B. Störfall, Umweltunfall) sowie bei der Nichteinhaltung<br />

gesetzlicher Vorgaben bzw. Auflagen (z.B. Grenzwertüberschreitung) erfolgt die Bewertung<br />

unmittelbar. Grundlage der Bewertung sind Betriebsanleitungen, Betriebsanweisungen,<br />

Prüfprotokolle, Verfahrensanweisungen, Messberichte, Sicherheitsdatenblätter sowie<br />

die praktische Erfahrung der Mitarbeiter.<br />

Die Beschreibung der Umweltauswirkungen (Grenzwerte, Richtwerte) erfolgt direkt in den<br />

entsprechenden Verfahrens- und Betriebsanweisungen.<br />

Bewertung indirekter Umweltaspekte<br />

Die Bewertung der indirekten Umweltaspekte erfolgt zum Teil über SAP Lieferantenbewertung.<br />

Weiters werden die Umweltleistungen und -ziele auf ihre indirekten Umweltaspekte<br />

bewertet.<br />

Der Betriebsleiter der PAUL HARTMANN Ges.m.b.H. ist für die Ermittlung und Bewertung<br />

der direkten und indirekten Umweltaspekte am Standort Grimmenstein, sowie für die<br />

Überprüfung der eingeleiteten Verbesserungsmaßnahmen verantwortlich.<br />

Die Bepunktung und Gesamtbewertung erfolgt nach Verfahrensanweisung (CoP 7100<br />

HG, Code of Practice).<br />

11

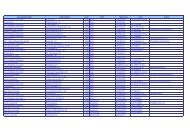

Die Umweltaspekte 2012 wurden wie folgt bewertet:<br />

Standort<br />

BGR<br />

Teilbewertungen HSE-Aspekte<br />

Produktion<br />

Lager<br />

Verwaltung<br />

Nebeneinrichtungen<br />

Anlagenunabhängige oder<br />

-übergreifende Tätigkeiten<br />

Indirekte<br />

Aspekte<br />

Rohstoffe<br />

Energie<br />

Frischwasser<br />

Anlagen, Einrichtungen, Tätigkeiten<br />

* Anlagen/Einrichtungen aus Standortverzeichnis<br />

SOP 7106 HG<br />

Papiemaschine I 1 2 1 1 1 3 2 2 0 2 2 2 0 2 2 2 25 C<br />

Papiermaschine II 1 2 1 1 1 3 2 2 0 2 2 2 0 2 2 2 25 C<br />

Jagenberg 1 1 0 0 0 0 1 1 0 1 1 1 0 2 2 1 12 B<br />

Pur-Zellin 2 1 0 0 1 0 1 1 0 1 1 1 0 1 1 1 12 B<br />

Krankenunterlagen-Maschine 1 1 0 0 1 0 1 2 0 1 1 1 0 1 2 1 13 B<br />

Formatwattelinie 1 1 0 0 1 0 1 1 0 1 1 1 0 1 1 1 11 B<br />

Umroller 1 1 0 0 1 0 1 1 0 1 1 1 0 1 1 1 11 B<br />

Stangenfertigung 1 1 0 0 1 0 1 1 0 1 1 1 0 1 1 1 11 B<br />

Rollenfertigung 1 1 0 0 1 0 1 1 0 1 1 1 0 1 1 1 11 B<br />

Rohstofflager Pur-Zellin 0 1 0 0 1 0 0 0 0 1 1 1 0 0 0 1 6 B<br />

Regallager 1 0 1 0 0 1 0 0 0 0 1 1 1 0 0 0 1 6 B<br />

Regallager 2 0 1 0 0 1 0 0 0 0 1 1 1 0 0 0 1 6 B<br />

Verladebereich Bahn 0 1 0 0 1 0 0 0 0 1 1 1 0 0 0 1 6 B<br />

Gefahrstofflager 1 1 0 2 2 1 1 0 0 2 2 2 1 1 1 2 19 C<br />

Lagerhalle 1 0 1 0 0 1 0 0 0 0 1 1 1 0 0 1 1 7 B<br />

Lagehalle 2 0 1 0 0 1 0 0 0 0 1 1 1 0 0 1 1 7 B<br />

Lagerhalle 3 0 1 0 0 1 0 0 0 0 1 1 1 0 0 1 1 7 B<br />

Lagerhalle 4 0 1 0 0 1 0 0 0 0 1 1 1 0 0 1 1 7 B<br />

Verwaltungsgebäude 0 1 1 0 1 1 0 0 0 1 1 1 0 0 0 1 8 B<br />

Archivraum (Obergescgoss) 0 1 0 0 1 0 0 0 0 1 1 1 0 0 0 1 6 B<br />

Haustechnik - Serverraum 0 1 1 0 1 1 1 0 0 1 1 1 0 0 0 1 9 B<br />

Sozialanbau - Lagerbüro 0 1 1 0 1 1 0 0 0 1 1 1 0 0 0 1 8 B<br />

Sozialtrakt 0 1 1 0 1 1 0 0 0 1 1 1 0 0 0 1 8 B<br />

Brandschutz 1 0 0 1 1 1 1 0 2 2 2 0 0 0 1 12 B<br />

Parkplatz 0 0 0 1 1 0 1 1 0 0 0 0 0 1 1 1 7 B<br />

Kesselhaus 2 2 1 2 1 1 2 1 1 2 2 2 0 1 1 1 22 C<br />

Wasserversorgung 0 1 0 1 1 0 1 1 1 1 1 1 0 0 1 1 11 B<br />

Abwasseranlage 0 1 1 2 2 1 1 1 1 2 2 2 0 1 1 1 19 C<br />

Trafostation 0 1 0 2 2 0 1 1 1 1 1 1 0 1 0 2 14 B<br />

Druckluftversorgung 0 2 0 1 1 1 1 1 0 1 1 1 0 1 1 1 13 B<br />

Dieseltankstelle 1 1 0 2 1 0 1 1 1 1 1 1 0 1 1 1 14 B<br />

Ölabscheider 1 0 0 2 2 1 0 0 1 2 1 1 0 1 0 1 13 B<br />

Schlammentwässerungspresse 0 1 1 1 2 2 1 1 0 1 1 1 0 1 1 1 15 B<br />

Warten und Instand halten von Maschinen/ Anlagen 1 1 1 1 1 1 1 1 1 1 1 1 0 0 1 2 15 B<br />

Warten und Instand halten von Gebäuden 1 1 1 1 1 0 1 1 0 1 1 1 0 0 1 2 13 B<br />

Reinigen von Maschinen/Anlagen 0 1 2 1 0 2 1 1 0 1 1 1 0 0 1 2 14 B<br />

Reinigen von Gebäuden 0 1 2 1 0 2 1 1 0 1 1 1 0 0 1 2 14 B<br />

Rüsten 0 1 1 0 1 0 0 1 0 1 1 1 0 0 0 2 9 B<br />

Innerbetrieblicher Transport 1 1 0 1 1 0 1 1 0 1 1 1 0 1 1 2 13 B<br />

Anlieferung 1 2 0 1 0 0 2 1 0 1 1 1 0 1 1 1 13 B<br />

Versand 1 2 0 1 0 0 2 1 0 1 1 1 0 1 1 1 13 B<br />

An- und Abfahrt Mitarbeiter 1 1 0 1 0 0 1 1 0 0 0 0 0 1 1 1 8 B<br />

Verpackung 2 1 0 1 2 0 1 1 1 1 1 1 0 1 1 0 14 B<br />

Boden<br />

Sonstiger Transport 1 1 0 2 1 0 1 1 1 2 2 1 0 1 1 0 15 B<br />

Life Cycle der Produkte 2 1 1 1 2 1 1 1 1 1 1 1 0 1 1 0 16 C<br />

Abfall<br />

Abwasser<br />

Emissionen<br />

Lärm<br />

Biodiversität<br />

HSE-Vorschriften<br />

lokale/interne Anford.<br />

HSE-Kosten<br />

ökol. Besonderheiten<br />

Schadstoffexposition<br />

Lärmexposition<br />

Mitarbeiter-Sicherheit<br />

Summe<br />

Gesamtbewertung<br />

12

Die mit 0 gekennzeichneten Bewertungen sind Anlagen/Prozesse ohne Umweltrelevanz.<br />

0<br />

keine Relevanz<br />

1<br />

geringe Relevanz<br />

2<br />

mittlere Relevanz<br />

3<br />

hohe Relevanz<br />

Teilbewertung<br />

keine Auswirkungen<br />

messbar<br />

messbare/angenommene<br />

Auswirkungen mit geringen<br />

Beeinträchtigungen<br />

messbare/angenommene<br />

Auswirkungen mit signifikanten<br />

Beeinträchtigungen<br />

messbare Auswirkungen,<br />

die eine regelmäßige<br />

Kontrolle erforderlich<br />

machen<br />

Gesamtbewertung<br />

A kein Handlungsbedarf<br />

Ableitung von Zielen/Maßnahmen<br />

zur<br />

kontinuierlichen Verbesserung<br />

möglich<br />

B<br />

kein unmittelbarer Handlungsbedarf<br />

Ableitung von Zielen/Maßnahmen<br />

zur kontinuierlichen<br />

Verbesserung empfohlen<br />

C Mittelbarer Handlungsbedarf<br />

Ableitung von Zielen/Maßnahmen<br />

ratsam bzw.<br />

angebracht<br />

D akuter Handlungsbedarf<br />

Ableitung von Zielen/Maßnahmen<br />

notwendig<br />

bzw. angebracht<br />

Ableitung von Zielen/Maßnahmen zur kontinuierlichen Verbesserung möglich (0 Punkte)<br />

Ableitung von Zielen/Maßnahmen zur kontinuierlichen Verbesserung empfohlen (1 – 15 Punkte)<br />

Ableitung von Zielen/Maßnahmen ratsam bzw. angebracht (16 – 31 Punkte)<br />

Ableitung von Zielen/Maßnahmen notwendig bzw. angebracht (32 – 48 Punkte)<br />

13

HSE * -Organisation<br />

Geschäftsleitung<br />

Mag. Friedrich Thomasberger<br />

Betriebsleitung<br />

Herbert Baumgartner<br />

Managementvertreter für Qualität, Arbeitssicherheit,<br />

Gesundheitsschutz und Umwelt<br />

Beauftragter für<br />

Umweltschutz<br />

Johannes Wiederkum<br />

Stv. Manuel Schnepp<br />

1. Bevollmächtigte<br />

Emissionshandel<br />

Renate Peinthor<br />

Beauftragter für<br />

Brandschutz<br />

Reinhold Braune<br />

Beauftragter für<br />

Abfälle<br />

Johannes Wiederkum<br />

Stv. Michael Bauer<br />

Beauftragter für<br />

gefährliche Abfälle<br />

Gerhard Milchram<br />

Stv. Renate Peinthor<br />

Beauftragter für<br />

Anschlussbahn<br />

Andreas Kager<br />

Stv. Johann Putz<br />

Sicherheitsfachkraft<br />

Adolf Novenz (extern)<br />

Sicherheitsvertrauenspersonen<br />

Wachabauer Erich<br />

Hanke Walter<br />

Trimmel Susanna<br />

Betriebsarzt<br />

Dr. Alfred Primes (extern)<br />

*<br />

HSE = Health, Safety & Environment<br />

(Gesundheit, Sicherheit und<br />

Umweltschutz)<br />

15

Rohstoffe<br />

Hauptrohstoff ist Altpapier und Zellulose wobei<br />

mittlerweile über 80% Sekundärfaser zum<br />

Einsatz kommt. Bei Zellulose wird darauf geachtet,<br />

dass diese einerseits ausschließlich<br />

chlorfrei gebleicht ist und den Ursprung in<br />

Österreich oder den angrenzenden Ländern<br />

hat. Ein Konzept zur nachhaltigen Altpapierbeschaffung<br />

(Büropapiersammlung) ist in<br />

Ausarbeitung<br />

Rohstoffe Einheit 2006 2007 2008 2009 2010 2011 2012<br />

Altpapier t 7.636 7.196 8.390 7.570 8.918 10.028 10.388<br />

Zellulose* t 2.772 3.425 3.544 3.300 3.153 3.180 2.636<br />

PE-Folie t 160 168 184 238 286 291 309<br />

PP-Vlies t 113 117 131 136 124 115 123<br />

PE-Verpackungen t 73 81 89 91 101 99 96<br />

Kartonagen t 469 510 532 590 624 638 576<br />

* TCF (total chlor free) bzw. ECF (elementar chlorfree)<br />

Papierhilfsmittel Einheit 2006 2007 2008 2009 2010 2011 2012<br />

Aluminiumsulfat t 18 10,9 21,8 13 19,6 25,7 20,4<br />

Flockungsmittel t 7,7 8,2 8,4 8,2 11,00 10,0 9,9<br />

Entschäumer t 7,4 10,9 11,1 9,1 6,8 11,5 5,3<br />

Coatingmittel t 14,5 18,1 41,0 5,1 1,5 4,3 2,0<br />

Fixiermittel t 2,4 0,8 5,9 14 15,9 14,3 12,7<br />

Release t 6 7,6 8,3 7,5 4,7 4,4 5,2<br />

Konditionierungsmittel t 9,4 4,3 7,8 9,6 9,5 7,6 6,9<br />

Papierfarben t 0,6 0,7 1,1 0,9 1,4 1,0 0,9<br />

Nassfestmittel* t — — 36 45,5 74,9 85,1 63,2<br />

Papierhilfsmittel<br />

gesamt t 66 62 141 113 145,3 136,9 126,5<br />

Entwicklung Einsatz Sekundärfaser in %<br />

2006 - 2012<br />

80<br />

73<br />

74<br />

76<br />

68<br />

70<br />

70<br />

2006 2007 2008 2009 2010 2011 2012<br />

16

Umweltleistungen<br />

Ziel der HARTMANN-Gruppe ist es, durch eine kontinuierliche Verringerung der Umweltbelastungen,<br />

die Umweltsituation in ihrem Einflussbereich wirksam zu verbessern .Im Einzelnen<br />

wurden bezüglich Rohstoffe folgende Maßnahmen erfolgreich umgesetzt:<br />

Ziel Maßnahmen Zeitraum<br />

Ergebnis<br />

Einsparung Verpackungsfolie<br />

um 45 %<br />

Änderung der Verpackungstechnik<br />

bei Formatwatte<br />

1997-<br />

1999<br />

Ziel erreicht.<br />

Basis 1997: 30 to<br />

Erreicht 2000: 13 to<br />

(= 57 %)<br />

Reduzierung des Chemikalienverbrauchs<br />

um 10 %<br />

Optimierung der Misch- und<br />

Dosiereinrichtungen<br />

1997-<br />

1998<br />

Ziel erreicht<br />

Automatische Dosiereinrichtung<br />

für Flockungsmittel<br />

Zelluloseeinsparung von 68<br />

to/a<br />

Änderung der Prozesswasserkreislaufführung<br />

1999 Ziel erreicht.<br />

Kartonvolumenreduktion um<br />

10 %<br />

Verpackungsoptimierung bei<br />

Pehazell Formatware<br />

2001-<br />

2002<br />

Ziel teilweise erreicht.<br />

Basis 2001: 51,8 dm³<br />

Erreicht 2002: 47,3 dm³<br />

(= 8,7 %)<br />

Kartonvolumenreduktion um<br />

10 %<br />

Festlegung und Etablierung<br />

ökologischer Beschaffungskriterien<br />

im Rahmen der Umweltpolitik<br />

Kartonvolumenreduktion bei Pur<br />

Zellin steril von 50 auf<br />

45 dm³/Karton<br />

Bewertung und Einkauf einer<br />

Beschaffungsliste für Büromaterial<br />

nach ökologischen Standards.<br />

Vermeidung von Gefahrstoffen,<br />

Nachhaltigkeit (Nachfüllpacks),<br />

Recyclingfähigkeit<br />

2001-<br />

2002<br />

2001-<br />

2003<br />

Ziel teilweise erreicht.<br />

Basis 2001: 50 dm³/Karton<br />

Erreicht 2002: 46 dm³/Karton<br />

(= 8,0 %)<br />

Ziel erreicht.<br />

Verpackungsoptimierung PE-<br />

Beutel Pur Zellin um<br />

3 %<br />

Volumenreduktion bei Pur<br />

Zellin Kartons CZ<br />

Ziel: 29 dm³<br />

Volumenreduktion bei Pur<br />

Zellin Kartons unsteril<br />

Ziel 2004: 37 dm³<br />

Packversuche mit kleineren<br />

Beutel<br />

Durch Einsatz von kleineren<br />

PE-Beutel und anderes<br />

Befüllschema<br />

Durch Einsatz von kleineren<br />

PE-Beutel und anderes<br />

Befüllschema<br />

2004 Ziel erreicht.<br />

Basis 2003: 125,8 cm²<br />

Ist 2004: 118,4 m²<br />

Erreicht 2004: 5,9 %<br />

2004 Ziel erreicht<br />

Basis 2003: 42 dm³<br />

Erreicht 2004: 28 dm³<br />

2004 Ziel erreicht.<br />

Basis 2003: 41 dm³<br />

Erreicht 2004: 37 dm³<br />

17

Ziel Maßnahmen Zeitraum Ergebnis<br />

Reduzierung des<br />

Stretchfolienverbrauchs um 15<br />

%<br />

Reduzierung der Folienstärke<br />

und Erhöhung der<br />

Vorstretchung durch neuen<br />

Stretcher<br />

2004-<br />

2005<br />

Ziel erreicht.<br />

Basis 2003: 14.614 kg<br />

Ist 2004: 11.921 kg<br />

Erreicht 2004: 20 %<br />

Reduktion des Verpackungsfolienverbrauchs<br />

um 25 % in der<br />

Formatwatterfertigung<br />

Volumenreduktion bei Formatwattekartons<br />

1 x 5 kg Aufmachung<br />

um 23 %<br />

Volumenreduktion bei Formatwattekartons<br />

3 x 5 kg Aufmachung<br />

um 14 %<br />

Volumenreduktion bei Formatwattekartons<br />

20 x 500 g Aufmachung<br />

um 18,5 %<br />

Materialverbrauchsreduzierung<br />

um 6,7 % bei Krankenunterlagen-Abdeckvlies<br />

Einsparung Verpackungsfolie<br />

um 11 % in der Formatwattefertigung<br />

Einsparung Verpackungsfolie<br />

um 9,5 % in der Formatwattefertigung<br />

Reduzierung des Chemikalienverbrauchs<br />

im Bereich der Zellstoffwatteerzeugung<br />

um 10 %<br />

Materialeinsparung um<br />

22 % durch Reduktion der Hülsenwandstärke<br />

bei Putzkrepp<br />

Volumenreduktion bei der<br />

Formatwatteproduktion an der<br />

PM 1<br />

Volumenreduktion bei der<br />

Formatwatteproduktion an der<br />

PM 1<br />

Volumenreduktion bei der<br />

Formatwatteproduktion an der<br />

PM 1<br />

Reduzierung der Vliesstärke<br />

von 15 auf 14 g/m², Produktionsversuche<br />

Reduzierung der Folienstärke<br />

von 30 auf 25 mµ<br />

Volumenreduktion bei der<br />

Formatwatteproduktion an der<br />

PM 1<br />

Optimierung der<br />

Dosierstellen, Versuche mit<br />

anderen Produkten<br />

Reduktion der<br />

Hülsewandstärke von 3 auf 2<br />

mm<br />

Reduzierung der Folienstärke<br />

von 40 auf 30 mµ, Packversuche<br />

2004-<br />

2005<br />

Ziel erreicht.<br />

Basis 2003: 20.763 kg<br />

Ist 2004: 15.505 kg<br />

Erreicht 2004: 25,3 %<br />

2005 Ziel teilweise erreicht.<br />

2005<br />

Basis 2004: 47 dm³<br />

Ist 2005: 38 dm³<br />

Erreicht 2005: 19 %<br />

Ziel erreicht.<br />

Basis 2004: 126 dm³<br />

Ist 2005: 108 dm³<br />

Erreicht 2005: 14 %<br />

2005 Ziel erreicht.<br />

Basis 2004: 97 dm²<br />

Ist 2005: 79 dm³<br />

Erreicht 2005: 19 %<br />

2005 Ziel erreicht.<br />

Basis 2004: 111.494 kg<br />

Ist 2005: 104.061 kg<br />

Erreicht 2005: 6,7 %<br />

2005 Ziel erreicht.<br />

Basis 2004: 15.505 kg<br />

Ist 2005: 13.810 kg<br />

Erreicht 2005: 10,9 %<br />

2005 Ziel erreicht.<br />

2003-<br />

2005<br />

Basis 2004: 5.776 kg<br />

Ist 2005: 4.773 kg<br />

Erreicht 2005: 17,4 %<br />

Ziel erreicht.<br />

Basis 2003: 8,0 kg/t<br />

Ist 2005: 6,2 kg/t<br />

Erreicht 2005: 23 %<br />

2006 Ziel erreicht.<br />

Basis 2005: 12.350 kg<br />

Ist 2006: 9.567 kg<br />

Erreicht 2006: 22,5 %<br />

18

Ziel Maßnahmen Zeitraum Ergebnis<br />

Einsparung von 230.000<br />

Stück Etiketten für Pur Zellin<br />

Kartons<br />

Einsparung von 200.000<br />

Stück Etiketten für Pehazell<br />

Kartons<br />

Materialreduktion bei Krankenunterlagen<br />

(Vlies und<br />

Folie) um 1,6 % (ca. 338.000<br />

lfm)<br />

Materialreduktion bei Hülsen<br />

Krankenunterlagenrohstoff<br />

für HDH um 50 %<br />

Reduktion von PE-<br />

Verpackung bei Krankenunterlagen<br />

60 x 60 und 60 x 90<br />

Reduktion von Papierhilfsmittel<br />

um 19,4 to<br />

Bedrucken der Pur Zellin Kartons<br />

Bedrucken der Pehazell Kartons<br />

Durch Kürzen des Überstandes<br />

von Vlies und Folie um<br />

1 cm<br />

Reduktion der Hülsenwandstärke<br />

von 10 auf 5 mm<br />

Weglassen der PE-<br />

Unterverpackung<br />

Reduktion des Einsatzes von<br />

Aluminiumsulfat um 17 to und<br />

Dispergiermittel (Ökodisp) um<br />

2,4 to<br />

2006 Ziel erreicht.<br />

Einsparung 2006: 304.105<br />

Stück Etiketten<br />

Erreicht 2006: 132,2 %<br />

2006 Ziel teilweise erreicht.<br />

Einsparung 2006: 136.000<br />

Stück Etiketten<br />

Erreicht 2006: 68,4 %<br />

2007 Ziel erreicht.<br />

Basis 2006: 20.280.000 lfm<br />

Ist 2007: 19.695.760 lfm<br />

Erreicht 2007:<br />

2,9 % (= 584.241 lfm)<br />

2007 Ziel erreicht.<br />

Theoretischer Verbrauch mit<br />

10 mm Wandstärke: 16,1 t<br />

Tatsächlicher Verbrauch mit<br />

5 mm Wandstärke:<br />

7,5 t<br />

Erreicht 2007:<br />

53 % (= 8,6 t)<br />

2007 Ziel nicht realisiert.<br />

Basis 2006: 8 t<br />

Einsparung 2007: 0 t<br />

Unterverpackung wurde versuchsweise<br />

weggelassen. Nach<br />

mehrmaligen Kundenreklamationen<br />

wurden die Produkte<br />

unterverpackt.<br />

2007 Ziel teilweise erreicht.<br />

Basis 2006: 20,4 t<br />

Ist 2007: 11,6 t<br />

Einsparung 2007: 8,8 t<br />

Durch das Auflassen diverser<br />

Papierhilfsmittel von unseren<br />

Lieferanten, konnte der Einsatz<br />

von Aluminiumsulfat und<br />

Dispergiermittel (Ökodisp) nicht<br />

zur Gänze weggelassen werden.<br />

19

Ziel Maßnahmen Zeitraum Ergebnis<br />

Reduktion Folienverbrauch bei Formatwatte<br />

um 20 %<br />

Folienstärkenreduktion von 25<br />

auf 20 my<br />

Basis 2007: 11,1 to<br />

2008 Maßnahme technisch nicht<br />

umsetzbar<br />

Einsparung von 70.000 Stück Etiketten<br />

bei Formatwatte hochgebleicht 3 x 5 kg<br />

Karton bedrucken anstatt etikettieren<br />

2008<br />

Zielerreichung 95,7 %<br />

Reduktion Vliesverbrauch um 174.600 m²<br />

Materialreduktion bei Tiefziehfolie Pur<br />

Zellin um 25 %<br />

Reduktion des Flächengewichtes bei<br />

Krankenunterlagen-Vlies 28 %<br />

Einsparung der Banderole bei Pur-Zellin<br />

Produktion<br />

2.241.517 lfm p.a.<br />

Verringern des innerbetrieblichen Transportaufwandes<br />

um 5%<br />

Basis 2010: 7.346<br />

Staplerbetriebsstunden<br />

Volumenreduktion bei Pur Zellin Verpackung<br />

Im Jahr 743 Paletten = 34 Lkw Ladungen<br />

Reduktion von 25,5 t Polypropylenfaser<br />

Reduktion der Vliesbreite von<br />

38 auf 37 cm bei 4, 6, 8 und 10<br />

lagigen Produkten<br />

Basis 2007: 6.637.764 m²<br />

Reduktion der Folienstärke von<br />

200 auf 150 my<br />

Umstellung von Spinnvlies auf<br />

SMS-Vlies aufgrund besserer<br />

Festigkeitseigenschaften bei<br />

gleichzeitiger Materialeinsparung<br />

Änderung des Verpackungskonzepts<br />

Durch Umstellen der Vliestype<br />

an der Krankenunterlagen-<br />

Fertigung<br />

2008 Maßnahme nicht umgesetzt<br />

2008<br />

2009<br />

Änderung des Verpackungskonzepts<br />

2010-<br />

2011<br />

Reduktion der Bestände Verbesserung<br />

der Produktionsplanung<br />

2010-<br />

2011<br />

Basis 2007: 9,8 t<br />

Verbrauch 2008: 7,4 t<br />

Einsparung: 23,6 %<br />

Zielerreichung 94,4 %<br />

Basis 2008: 178,8 t<br />

Verbrauch 2009: 127,7 t<br />

Einsparung: 28,5 %<br />

Zielerreichung: 100%<br />

Durch die Änderung des<br />

Verpackungskonzepts entfällt<br />

die Banderole.<br />

Einsparung 2.240.000 lfm.<br />

Zielerreichung 100 %<br />

Bei einer Produktionssteigerung<br />

von 7 % im Jahr 2011<br />

sind die<br />

Staplerbetriebsstunden nur<br />

um 1 % gestiegen, was einer<br />

Reduktion von 6 % gleich<br />

kommt.<br />

Zielerreichung 100 %<br />

Die Volumenreduktion in der<br />

Pur-Zellin-Fertigung wurde<br />

erst Mitte November 2010<br />

2010<br />

geändert. Ziel wurde auf 2011<br />

verschoben-siehe Kapitel<br />

Luft-Ziele CO 2 -Reduktion<br />

2011 Unter Berücksichtigung der<br />

gestiegenen Produktionsmenge<br />

konnte der<br />

Polypropylenfaserverbrauch<br />

um 14,5t reduziert werden.<br />

Zielerreichung 57 %<br />

20

Ziel Maßnahmen Zeitraum Ergebnis<br />

Reduktion der Chemikalien für die Kesselwasseraufbereitung.<br />

Salzsäure: 100%<br />

Basis 2011: 260 kg<br />

Sauerstoffbindemittel:35%<br />

Basis 2011: 450 kg<br />

Härtestabilisator: 35%<br />

Basis 2011: 1.380 kg<br />

Austausch der Teilentsalzungsanlage<br />

gegen eine<br />

Umkehrosmoseanlage<br />

2012 Salzsäure: Durch den Austausch<br />

der Teilentsalzung<br />

einer Umkehrosmoseanlage<br />

konnte auf den Einsatz von<br />

Salzsäure zu 100 % verzichtet<br />

werden.<br />

Zielerreichung: 100 %<br />

Sauerstoffbindemittel:<br />

Durch den Austausch der<br />

Teilentsalzung einer<br />

Umkehrosmoseanlage<br />

konnte der Einsatz von<br />

Sauerstoffbindemittel zu<br />

70 % reduziert werden.<br />

Zielerreichung: 200 %<br />

Härtestabilisator: Durch den<br />

Austausch der Teilentsalzungsanlage<br />

gegen eine<br />

Umkehrosmoseanlage<br />

konnte der Einsatz von<br />

Härtestabilisator um 60 %<br />

reduziert werden.<br />

Zielerreichung: 171 %<br />

21

Energie<br />

Da der Herstellprozess energieintensiv ist,<br />

wird größtes Augenmerk auf kontinuierliche<br />

Effizienzsteigerung gelegt. So konnte z.B. in<br />

2011 der spezifische Energieverbrauch sowohl<br />

bei Strom als auch Erdgas um mehr als 6%<br />

reduziert werden. Desweiteren wurde ab 2011<br />

ein Energielieferant gewählt, welcher die am<br />

Standort verbrauchte Menge Strom äquivalent<br />

aus 100% erneuerbarer Energie produziert.<br />

Energieträger Einheit 2006 2007 2008 2009 2010 2011 2012<br />

Elektrische Energie MWh 7.479 7.730 7.845 7.357 8.194 8.284 8.535<br />

Heizöl MWh 972 35 95 237 253 301 311<br />

Erdgas MWh 24.810 25.062 26.193 24.511 27.554 27.550 26.533<br />

Fuhrpark MWh 29 29 28 32 51 36 42<br />

Druckluft * MWh 220 237 221 257 281 297 261<br />

Gesamtsumme MWh 33.510 33.093 34.382 32.394 36.333 36.468 35.682<br />

CO 2 Emissionen aus Energieverbrauch<br />

Energieträger Einheit 2006 2007 2008 2009 2010 2011 2012<br />

Elektrische Energie t 2.167 2.240 2.273 2.131 3.630 0 0<br />

Heizöl t 266 10 26 65 69 83 90<br />

Erdgas t 4.422 4.460 4.702 4.388 4.911 4.910 4.729<br />

Fuhrpark t 7 7 7 8 13 8 10<br />

Druckluft * t 64 69 64 74 125 0 0<br />

Gesamtemissionen t 6.926 6.786 7.072 6.666 8.748 5.001 4.829<br />

* 2004 sind die CO2 Emissionen für die Drucklufterzeugung in der elektrischen Energie enthalten.<br />

Spezifische CO 2 , Emissionen t/t erzeugter Zellstoffwatte<br />

2005 - 2011<br />

0,77<br />

0,72<br />

0,68 0,67 0,68<br />

0,81<br />

0,43 0,45<br />

2005 2006 2007 2008 2009 2010 2011 2012<br />

Der Anstieg der spezifischen CO2 Emissionen 2010 ist darauf zurückzuführen, dass der Stromlieferant einen geringeren Anteil an<br />

erneuerbarer Energie bereitstellen konnte.

Die schwankenden Verbrauchszahlen sind auf Produktionsänderungen und unterschiedliche Auslastungsperioden<br />

zurückzuführen. Die Energieverbräuche werden monatlich erfasst und ausgewertet.<br />

Heizöl und Erdgas wird zur Dampferzeugung verwendet.<br />

Dampf wird als Wärmeträger (Trocknung) sowie zur<br />

Raumbeheizung genutzt. In den nachgeschalteten Separatoren<br />

wird der Nachdampf abgezogen und zur Beheizung<br />

der Trockenhauben genutzt. Das Kondensat<br />

der Hauben wird wiederum in einem nachgeschalteten<br />

Separator gesammelt und der Nachdampf zur Gebäudeheizung<br />

genutzt. Die Wärmemenge reicht aus, um<br />

sämtliche Betriebsgebäude zu beheizen.<br />

Ab 2008 wird die Bewertung für den spezifischen Energieverbrauch<br />

nur auf den energieintensiven Teil der Produktion bezogen (Stoffaufbereitung,<br />

Papiermaschinen).<br />

Kennzahl Erdgas<br />

kWh/kg Zellstoffwatte<br />

2,81<br />

2,59 2,57<br />

2,46<br />

2,51<br />

2,56<br />

2,39<br />

2,49<br />

2005 2006 2007 2008 2009 2010 2011 2012<br />

2005 2006 2007 2008 2009 2010 2011 2012<br />

8.930 9.562 9.727 10.626 9.750 10.752 11.504 10.646<br />

Zellstoffwatte Erzeugung Gesamtmenge (t)<br />

23

Umweltleistungen<br />

Ziel der HARTMANN-Gruppe ist es, durch eine kontinuierliche Verringerung der Umweltbelastungen,<br />

die Umweltsituation in ihrem Einflussbereich wirksam zu verbessern. Im Einzelnen<br />

wurden bezüglich Energie folgende Maßnahmen erfolgreich umgesetzt:<br />

Ziel<br />

Maßnahmen<br />

Zeitraum<br />

Ergebnis<br />

Reduzierung Energieverbrauch Nutzung der Abwärme PM 1<br />

durch Wärmeaustauscher für<br />

Heizung Lager und Verwaltung<br />

Reduzierung Stromverbrauch<br />

um 181.000 kWh/a<br />

Einbau von Drehzahlreglern bei<br />

Pumpen.<br />

1999 Ziel erreicht.<br />

Basis 1997: bisher Abluft<br />

Erreicht 1999: Einsparung von<br />

1.155 MWh/a<br />

1999 Ziel erreicht.<br />

Verbesserung der Energieeffizienz<br />

Reduktion der Heizenergie<br />

Energieeinsparung um 30 % in<br />

der Drucklufterzeugung<br />

Einsparung von 15.000 l Heizöl<br />

leicht<br />

Reduktion des Stromverbrauchs<br />

um 5 %<br />

Erstellung internes Energiekonzept<br />

Umstellung der Frischdampfheizung<br />

im Altpapierproduktionsbereich<br />

und Werkstätte auf Abwärme<br />

von der Papiermaschine<br />

Installation eines drehzahlgeregelten<br />

Kompressors<br />

Kontinuierliche Vorwärmung des<br />

Standby-Kessels durch Ausnutzung<br />

der Absalzenergie<br />

Durch den Einbau von Frequenzumformern<br />

an größeren<br />

Drehstromantrieben.<br />

2001 Ziel erreicht.<br />

2001 Ziel erreicht.<br />

2002-<br />

2003<br />

Ab 2001 können somit 170.000<br />

kWh/a eingespart werden.<br />

Ziel teilweise erreicht.<br />

Basis 2001: 198.960 kWh/a<br />

Erreicht 2003: 148.899 kWh (=<br />

24 %)<br />

2004 Ziel erreicht.<br />

Basis 2003: 60.000 l<br />

Verbrauch 2004: 5.000 l<br />

Einsparung 2004: 55.000 l<br />

2006 Ziel teilweise erreicht.<br />

Basis 2005: 0,81 kWh/kg<br />

Ist 2006: 0,78 kWh/kg<br />

Erreicht 2006: 3,7 %<br />

Steigerung der Energieeffizienz<br />

- Erdgas um 4,0 %<br />

- Strom um 3,5 %<br />

- Druckluft um 5,0 %<br />

Steigerung der Energieeffizienz<br />

- Erdgas um 1,1 %<br />

- Strom um 3,5 %<br />

- Druckluft um 10,0 %<br />

Laut Maßnahmenkatalog 2007 Effizienzsteigerung bei Erdgas<br />

4,0 %.<br />

Zielerreichung: 100 %<br />

Keine Effizienzsteigerung bei<br />

Strom und Druckluft.<br />

Ziel zu 100 % nicht erreicht.<br />

Umsetzen des Energiemonitoringprojektes<br />

2008 Erdgas: Zielerreichung 400%,<br />

Einsparung 4,4%<br />

Strom: Zielerreichung 205%,<br />

Einsparung: 7,2%<br />

Druckluft: Zielerreichung 125%,<br />

Einsparung 13,4 %<br />

24

Energieeffizienzsteigerung 2009<br />

Strom: 3 %<br />

Erdgas: 2,5 % auf Basis 2008<br />

Div. Maßnahmen, Projekt<br />

Energiemonitoring<br />

2009 Auf Grund von Produktionssteigerungen<br />

in der Zellstoffwatteverarbeitung<br />

und somit mehr<br />

Energieverbrauch (Strom) wurde<br />

die Bewertung spezifischer<br />

Energieverbrauch (Strom) nur<br />

die Zellstoffwatteerzeugung<br />

bewertet, wo eine Reduktion von<br />

2,3% erreicht wurde.<br />

Projekterstellung<br />

Einsparung von 4.700 t CO 2<br />

Energieeffizienzsteigerung im<br />

Zellstoffwatteerzeugungsbereich<br />

Strom: 2% auf Basis 2009<br />

Erdgas: 2% auf Basis 2008<br />

Benchmark für die Kernindikatoren<br />

erstellen.<br />

Energieeffizienzsteigerung<br />

Strom und Erdgas<br />

Projekterstellung, alternative<br />

Energieversorgung (Biomasse)<br />

Installation von Frequenzumformern<br />

bei Pumpenantrieben<br />

Gegenüberstellung der Umweltkennzahlen<br />

mit branchengleichen<br />

Unternehmen<br />

Konzept für Energieeinsparung<br />

mit externem Berater erstellen<br />

2009-<br />

2010<br />

Auf Grund konjunkturbedingter<br />

Abstellmaßnahmen stieg der<br />

Blindverbrauch bei Dampf und<br />

Wärme überproportional und<br />

reduzierte somit die Effizienz.<br />

Der spezifische Gasverbrauch<br />

stieg gegenüber 2008 somit um<br />

2,8%.<br />

Betrachtet man einen Referenzmonat<br />

ohne Abstellmaßnahme<br />

(z.B. Mai 2009) so kann<br />

festgestellt werden, dass die<br />

Verbesserungsmaßnahmen (-<br />

3,7%) sehrwohl greifen.<br />

Projekt erstellt, wird vorläufig<br />

aus Finanzierungsgründen nicht<br />

realisiert.<br />

2010 Trotz installierter Mehrleistung<br />

von 6,5 % ist der spezifische<br />

elektrische Energieverbrauch<br />

nur um 3,5 % gestiegen. Somit<br />

ergibt sich eine Reduktion von<br />

3 %.<br />

Bei Erdgas konnte keine Reduktion<br />

erzielt werden.<br />

2010-<br />

2011<br />

Es liegen noch keine signifikanten<br />

Branchenkenngrößen auf,<br />

Ziel prolongiert.<br />

2011 Durch diverse Maßnahmen<br />

konnte der spezifische Energieverbrauch<br />

bei Erdgas um<br />

6,4 % und der spezifische<br />

Energieverbrauch elektrischer<br />

Strom um 6,2 % gesenkt werden.<br />

25

Reduktion des Druckluftverbrauchs<br />

um 10 %<br />

Basis 2011:1.990.305 Nm³<br />

Langfristig Querschnitte Druckluft;<br />

Umstellung Pneumatik Lineareinheiten<br />

Energieeffizienzsteigerung von<br />

110 MWh/p.a. durch Reduktion<br />

der Absalzung und<br />

Abschlemmmengen.<br />

Rohwasserverbrauch in der<br />

Kesselwasseraufbereitung:<br />

Basis 2011: 1.015 m³<br />

Beseitigung von Druckluftleckagen<br />

durch strukturierte Detektion.<br />

Austausch der Teilentsalzungsanlage<br />

durch eine<br />

Umkehrosmoseanlage.<br />

2012 Druckluftverbrauch 2012<br />

1.829.937 Nm³<br />

Reduktion um 160.368 Nm³,<br />

das entspricht einer Zielerreichung<br />

von 80 %<br />

2012 Durch den Austausch der Teilentsalzungsanlage<br />

gegen eine<br />

Umkehrosmoseanlage konnte<br />

der Energieeinsatz für die Speisewassererwärmung<br />

um 54<br />

MWh/p.a reduziert werden.<br />

Zielerreichung: 50%<br />

Ebenfalls konnte der Rohwasserverbrauch<br />

in der Kesselwasseraufbereitung<br />

auf 520 m³ p.a.<br />

reduziert werden.<br />

Umweltziele<br />

Ziel Maßnahmen Zeitraum<br />

Energieeffizienzsteigerung in der<br />

Altpapieraufbereitung von 8.640<br />

kW/h p.a. auf Basis 2012<br />

432.000 kW/h<br />

Durch Einbau eines 90 kW Motors<br />

(Effizienzklasse 1)<br />

Verantwortlich<br />

<strong>2013</strong> Hr. Wiederkum<br />

26

Wasser/Abwasser<br />

Wasser wird am Standort Grimmenstein zu<br />

folgenden Zwecken verbraucht:<br />

- als Hilfsstoff für die Papierherstellung<br />

- zur Dampferzeugung<br />

- als Waschwasser bei der Reinigung der<br />

Papiermaschinen<br />

- in sanitären Anlagen<br />

Frischwasser für die Produktion wird aus betriebseigenen<br />

Brunnen gefördert.<br />

Das zu sanitären Zwecken benötigte Wasser<br />

wird aus dem örtlichen Versorgungsnetz entnommen.<br />

Wasserverbrauch<br />

Einheit 2006 2007 2008 2009 2010 2011 2012<br />

Brunnen m³ 501.002 537.222 561.657 555.880 606.187 416.345 443.181<br />

Ortsnetz m³ 538 365 460 282 465 695 1.068<br />

Summe m³ 501.540 537.587 562.117 556.162 606.652 417.040 444.249<br />

Durch unterschiedliche Hygieneanforderungen an die verschiedenen Produkte variiert die<br />

Kreislaufwasserquote und daher auch der Frischwasserverbrauch.<br />

Kennzahl Wasser<br />

l/kg Zellstoffwatte<br />

54,1 52,45<br />

55,22<br />

52,85<br />

57,04 57<br />

36,25<br />

41,73<br />

2005 2006 2007 2008 2009 2010 2011 2012

Abwasserparameter<br />

(nach mechanischer Vorreinigung)<br />

Einheit<br />

Grenzwert<br />

lt. Bescheid Nr.<br />

NKW2-WA-<br />

0496/002 2<br />

2006 2007 2008 2009 2010 2011 2012<br />

Abwassermenge 1 m³/d 1400 1063 1121 1109 1144 1261 971 1231<br />

Abfiltrierbare<br />

1<br />

Stoffe<br />

kg/d --- 44,2 43,5 71,3 58,46 37,83 54 52<br />

1<br />

BSB 5 kg/d 150 68,0 75,2 77,3 70,4 83 137 157³<br />

CSB 1 kg/d 400 214,3 222,5 294,5 327 409 424³ 495³<br />

pH-Wert 1 PH 6,5 – 9,5 7,9 7,8 7,6 8,2 7,9 7,7 7,0<br />

Ammonium-<br />

Stickstoff *<br />

Phosphat-<br />

Phosphor*<br />

NH 4 -W<br />

(mg/l<br />

N)<br />

PO 4 -P<br />

(mg/l<br />

P)<br />

--- 0,14 0,04 0,21 0,05 0,05 0,04 1,41<br />

--- 0,04 0,06 0,07 0,06 0,09 0,43 0,05<br />

Temperatur 1 °C 35° 25° 24° 22° 23° 25° 27° 27°<br />

* Fremduntersuchung<br />

1<br />

Jahresdurchschnitt aus Eigenuntersuchung<br />

2<br />

seit 2009 gültig, löste Bescheid aus dem Jahre 1997 ab<br />

³ Durch die steigende Recyclingquote steigt der Anteil vor allem von gelöstem CSB sowie BSB5. Die Einleitung erfolgt mit Zustimmung<br />

des Abwasserverbandes und hat keine negativen Auswirkungen auf die biologische Endreinigung. Derzeit wird mit dem Land<br />

Niederösterreich und einem externen Ingenieur ein Projekt ausgearbeitet um die CSB und BSB 5 – Frachten zu reduzieren.<br />

Aufgrund des unterschiedlichen Produktionsprogramms und dem zufolge unterschiedlichen<br />

Mix im Rohstoffeinsatz (Altpapier vs. Zellulose) ergeben sich Schwankungen<br />

bei den Parametern im Ablauf.<br />

Abwasserfracht<br />

Einheit 2006 2007 2008 2009 2010 2011 2012<br />

Abwassermenge m³ 367.933 388.621 380.514 373.774 454.019 341.067 410.908<br />

Abwasserfracht<br />

- abfiltrierbare<br />

Stoffe<br />

kg 15.230 14.578 26.037 17.140 13.510 19.073 18.660<br />

- BSB 5 kg 23.792 25.808 25.143 18.920 24.040 52.090 56.638<br />

- CSB kg 74.838 76.212 107.497 104.159 145.466 147.000 178.260<br />

- Ammonium-N kg 51,5 15,5 79,9 18,6 22,7 14,6 57,9<br />

- Phosphat-<br />

Phosphor<br />

kg 14,7 23,3 26,63 22,42 40,86 146 20,5<br />

Durchschnittlich werden rund 50 % des Abwassers im Kreislauf geführt. Dadurch wurden<br />

Frischwasserressourcen eingespart. Die in das Kanalnetz abgegebenen Abwassermengen<br />

liegen um ca. 8 % niedriger als die Wasserverbräuche, da diese Mengen durch Verdunstung<br />

in den Papiermaschinen und Trockenanlagen in die Atmosphäre abgeführt wurden.<br />

Die spezifischen Abwassermengen schwanken produktionsbedingt. Aufgrund der unterschiedlichen<br />

Hygieneanforderungen ergibt sich die jeweilige Abwasserquote.<br />

28

Die mechanisch-physikalisch vorgereinigten<br />

Produktionsabwässer werden gemäß der im<br />

Wasserrechtsbescheid festgelegten zulässigen<br />

Grenzwerte in die Verbandskläranlage<br />

eingeleitet. Die Abwässer werden täglich<br />

intern im Betrieb und jährlich extern durch ein<br />

autorisiertes Prüfinstitut überwacht. Alle Abwässer,<br />

außer Niederschlags-, Oberflächenwasser<br />

werden über die Verbandskanalisation<br />

der Kläranlage zugeführt. Die Niederschlags-<br />

bzw. Oberflächenwässer werden<br />

entweder einer großflächigen Verrieselung<br />

zugeführt bzw. nach der Vorreinigung in<br />

Schlammfang und Restölabscheider (jährliche<br />

Überprüfung und Wartung zuletzt am<br />

07.12.2012, Messwert: 0,6 mg/l KW) in den<br />

Vorfluter eingeleitet. Das werksinterne Kanalnetz<br />

wird kontrolliert und instandgehalten.<br />

Kennzahl Abwasser<br />

l/kg Zellstoffwatte<br />

38 37<br />

40<br />

36<br />

38<br />

42<br />

38,5<br />

30<br />

2005 2006 2007 2008 2009 2010 2011 2012

Umweltleistungen<br />

Ziel der HARTMANN-Gruppe ist es, durch eine kontinuierliche Verringerung der Umweltbelastungen,<br />

die Umweltsituation in ihrem Einflussbereich wirksam zu verbessern. Im Einzelnen<br />

wurden bezüglich Wasser/Abwasser folgende Maßnahmen erfolgreich umgesetzt:<br />

Ziel Maßnahmen Zeitraum<br />

Ergebnis<br />

Reduzierung des Chemikalienverbrauchs<br />

in der Abwasserreinigung<br />

um<br />

20 %<br />

Gefährdungsminimierung bei<br />

unbeabsichtigtem Austritt von<br />

wassergefährdenden Flüssigkeiten<br />

Umstellung von Polyethylenimin<br />

(modifiziert) auf ein kationisches<br />

Acrylamidcopolymer<br />

Für sämtliche Einlaufschächten<br />

zur Oberflächenentwässerung in<br />

deren Bereich Manipulation mit<br />

wassergefährdenden Flüssigkeiten<br />

erfolgt, werden Notfallschachtabdeckungen<br />

bereitgestellt.<br />

2001 Ziel erreicht.<br />

Basis 2000: 6,6 kg/t<br />

Erreicht 2001: 0,95 kg/t<br />

(= 85 %)<br />

2002 Ziel erreicht.<br />

Reduktion des Frischwasserverbrauches<br />

um 15 %<br />

Basis 2010: durchschnittlich<br />

1.661 m³ pro Tag<br />

Durch Installation (Juli 2011)<br />

eines größeren Klarwasserbehälters<br />

kann der Wasserkreislauf<br />

um 15 % mehr geschlossen<br />

werden<br />

2011-<br />

2012<br />

2011 konnte der Frischwasserverbrauch<br />

um 31 % reduziert<br />

werden.<br />

Zielerreichung 200%.<br />

Reduktion der Abwassermenge<br />

um 15 %<br />

Basis 2010: 1.244 m³ pro Tag<br />

Durch die Reduktion des<br />

Frischwasserverbrauches um<br />

15 % wird auch die Abwassermenge<br />

um 15 % reduziert<br />

2011-<br />

2012<br />

2011 konnte die Abwassermenge<br />

um 25% reduziert<br />

werden. Das entspricht einer<br />

Zielerreichung von 200 %<br />

Reduktion der CSB Tagesfrachten<br />

um 5 %<br />

Durch Reduktion der Abwassermenge<br />

vermindert sich auch<br />

die CSB Tagesfracht<br />

2011-<br />

2012<br />

Durch die Erhöhung der Recyclingquote<br />

(Altpapier vs.<br />

Zellulose) hat sich trotz Reduktion<br />

der Abwassermenge<br />

in 2011 die CSB Tagesfracht<br />

um 6% erhöht.<br />

Ziel wird 2012 weiter verfolgt.<br />

Umweltziele<br />

Ziel Maßnahmen Zeitraum<br />

Verantwortlich<br />

Reduktion der CSB Tagesfrachten<br />

um 5 %.<br />

Ziel wird verlängert bis 2014.<br />

Maßnahmen müssen noch geprüft<br />

werden.<br />

2012 konnte keine Reduktion der<br />

CSB Tagesfrachten erreicht werden.<br />

Es wird ein externes Ingenieurbüro<br />

zur Unterstützung<br />

herangezogen.<br />

2011-<br />

2014<br />

Hr. Wiederkum<br />

30

Luft<br />

Bis zum Jahr 1998 wurde für beide Heizkessel<br />

ausschließlich Heizöl als Energieträger zur Wärmeerzeugung<br />

genutzt.<br />

Ab 1999 wurde ein Kessel auf Erdgas umgestellt.<br />

Durch den Umstieg von Heizöl auf Erdgas werden<br />

nun deutlich weniger Emissionen freigesetzt.<br />

Die Kesselleistung beträgt 3,9 MW/Kessel.<br />

Die Emissionswerte der Kesselanlage (Kessel 1<br />

und Kessel 2) zur Erzeugung von Prozesswärme<br />

bei den Papieranlagen 1 und 2 werden nach dem<br />

Luftreinhaltegesetz für Kesselanlagen regelmäßig<br />

von einem befugten Sachverständigen auf Einhaltung<br />

der vorgegebenen Grenzwerte für die<br />

Emissionen von Staub, Schwefeldioxid, Kohlenmonoxid<br />

und Stickoxide überprüft.<br />

Die gesetzlich vorgegeben Emissionswerte werden eingehalten.<br />

Die Verwendung von schwefelarmen Heizöl und eine optimale Einstellung des Öl- und<br />

Gasbrenners in den Dampferzeugern ermöglichen die Einhaltung der behördlich vorgegebenen<br />

Emissionsgrenzwerte und somit eine durch den Stand der Technik bedingte<br />

minimale Belastung der Umwelt durch die Schadstoffe der Feuerungsabgase.<br />

31

Dampfkesselanlage<br />

Die nach dem Luftreinhaltegesetz genehmigungspflichtigen Dampfkesselanlagen emittieren<br />

folgende Stoffe:<br />

- Emissionen<br />

Konzentration mg/m³<br />

Kessel 1 Kessel 2<br />

Erdgas<br />

Heizöl<br />

Stoff<br />

Grenzwert<br />

lt. Bescheid<br />

Nr.<br />

12-B-<br />

8067/86 2002 2005 2008 2011<br />

Grenzwert<br />

lt. Bescheid<br />

Nr.<br />

12-B-<br />

8067/86 2002 2005 2008 2011<br />

Staub --- --- --- --- --- 50 42 16 12 7,6<br />

Kohlenmonoxid 80 < 10 10 10 10 100 < 10 10 < 10 11<br />

Stickoxide 100 92 91 99 76 400 398 385 306 361<br />

Emissionsmessungen werden gemäß den rechtlichen Vorgaben im 3-Jahres-<br />

Rhythmus durchgeführt, wie in den Tabellen dargestellt. Jährlich wird die Emissionsmenge<br />

der Behörde gemeldet (EZG).<br />

Emissionsmenge<br />

Emissionsmengen<br />

Stoff<br />

Einheit<br />

Kessel 1 Kessel 2<br />

2002 2005 2008 2011 2002 2005 2008 2011<br />

Abgasvolumen m³/h 4.314 4.300 3.457 3.502 3.919 3.442 4.310 2.980<br />

Emissionszeit h/a 7.500 8.040 8.100 8.350 500 240 26 70<br />

Staub kg/a --- --- --- --- 49 13 1,3 1,6<br />

Kohlenmonoxid kg/a < 324 345 308 292 < 20 8 1,1 2,3<br />

Stickoxide kg/a 2.977 3.146 2.772 2.222 780 318 43 75<br />

32

Die Abluft aus den Papiermaschinen wurde auf Veranlassung des Betriebes<br />

Grimmenstein auf freiwilliger Basis von einem staatlich autorisierten Messinstitut<br />

überprüft. Die hierbei ermittelten Schadstoffkonzentrationen an Kohlenmonoxid, organischem<br />

Kohlenstoff und Staub liegen deutlich unter den in der TA-Luft (Deutschland)<br />

festgelegten Abluftwerten.<br />

- Abluft aus der Papiermaschine 1<br />

Stoff<br />

Grenzwert<br />

mg/m³<br />

Konzentration<br />

mg/m³<br />

Staub 20 4,9<br />

Kohlenmonoxid 80 < 2,0<br />

organischer Kohlenstoff 50 24,5<br />

Ammoniak 30 0,8<br />

- Abluft aus der Papiermaschine 2<br />

Stoff<br />

Grenzwert<br />

mg/m³<br />

Konzentration<br />

mg/m³<br />

Staub 20 6,0<br />

Kohlenmonoxid 80 < 2,0<br />

organischer Kohlenstoff 50 37,8<br />

Ammoniak 30 0,3<br />

Nach Auskunft der Österreichischen Vereinigung der Zellstoff- und Papierchemiker<br />

und -techniker (ÖZEPA) gibt es derzeit in Österreich keine gesetzlich vorgegebenen<br />

Grenzwerte für die Abluft aus Papiermaschinen. Als Orientierung dienen<br />

daher die Grenzwerte nach der TA-Luft (Deutschland).<br />

Die Messergebnisse bei Staub, Kohlenmonoxid sowie Ammoniak zeigen eine<br />

eindeutige Grenzwertunterschreitung.<br />

33

Umweltleistungen<br />

Ziel der HARTMANN-Gruppe ist es, durch eine kontinuierliche Verringerung der Umweltbelastungen,<br />

die Umweltsituation in ihrem Einflussbereich wirksam zu verbessern. Im Einzelnen<br />

wurden bezüglich Luft folgende Maßnahmen erfolgreich umgesetzt:<br />

Ziel Maßnahmen Zeitraum<br />

Reduzierung der Stickoxide<br />

um 75 %<br />

Erhöhung des Frachtvolumens auf<br />

die Bahn um 7 %<br />

Ersatz von Heizöl durch Erdgas 1998-<br />

1999<br />

Prüfung, welche Destinationen<br />

von LKW noch auf<br />

Waggonbelieferung umgestellt<br />

werden können<br />

2001-<br />

2002<br />

Ergebnis<br />

Ziel erreicht.<br />

Ziel erreicht.<br />

Basis 2001: 7.000 t<br />

Erreicht 2002: 8.235 t<br />

(= 18,9%)<br />

Erhöhung des Frachtvolumens auf<br />

die Bahn um 5 %<br />

Prüfung, welche Destinationen<br />

von LKW noch auf<br />

Waggonbelieferung umgestellt<br />

werden können<br />

2002-<br />

2003<br />

Ziel teilweise erreicht.<br />

Basis 2002: 8.325 t<br />

Ist 2003: 8.437 t<br />

(= 1,4 %)<br />

Einsparung von LKW -Lieferungen<br />

Einsparung von ca. 22 Komplettladungen<br />

(=ca. 13.000 km LKW/Bahn)<br />

Einsparung von 39 LKW- bzw. Eisenbahntransporten<br />

(ca. 24.000 km)<br />

Reduktion CO 2 – Ausstoß um 19,3<br />

to p.a.<br />

Erhöhung des<br />

Palettenfaktors, optimale<br />

Ausnutzung des Frachtvolumens<br />

Erhöhung des<br />

Palettenfaktors aufgrund<br />

von Volumenreduzierungen<br />

bei Formatwatte an<br />

der PM 1<br />

Erhöhung des<br />

Palettenfaktors aufgrund<br />

von Volumenreduzierungen<br />

bei Formatwatte an<br />

der PM 1<br />

Durch Volumenreduktion<br />

in der Pur Zellin<br />

Verpackung können 22<br />

Lkw Ladungen p.a.,<br />

durchschnittlich 980 km<br />

eingespart werden.<br />

2004 Ziel erreicht.<br />

2004 konnten somit 65<br />

LKW -Lieferungen<br />

(= 40.000 km) eingespart<br />

werden<br />

2005 Ziel erreicht.<br />

2005 konnten somit 84 LKW-<br />

/Bahnlieferungen<br />

(= ca. 52.000 km) eingespart<br />

werden.<br />

2006 Ziel erreicht.<br />

2006 konnten somit 41 LKW-<br />

/Bahnlieferungen<br />

(= ca. 25.200 km) eingespart<br />

werden.<br />

2011 Durch die Volumenreduktion<br />

bei Pur-Zellin konnten 25<br />

LKW-Ladungen, durchschnittlich<br />

980km, eingespart werden.<br />

Das entspricht einer CO 2 Reduktion<br />

von 21,9t.<br />

Zielerreichung 113%<br />

Reduktion von 3.700 t CO 2 Durch Einkauf von 100<br />

% erneuerbarer Energie<br />

(Strom)<br />

2011 Durch Einkauf 100 % erneuerbarer<br />

Energie (Strom) konnte<br />

der CO 2 Ausstoß um 3.801t<br />

reduziert werden.<br />

Zielerreichung 102%.<br />

Reduktion CO 2 – Ausstoß um 15,7t<br />

p.a. durch Volumenreduktion der<br />

Krankenunterlagen-Verpackung.<br />

Basis Produktionsmenge 2010:<br />

5.640 Paletten<br />

Optimierung der Kartonhöhen<br />

Krankenunterlagen,<br />

dadurch Reduktion<br />

von 17.640 LKW- Kilometer.<br />

2011-<br />

2012<br />

Durch Volumenreduktion<br />

konnten 21 LKW-Ladungen<br />

(durchschnittlich á 615 km)<br />

eingespart werden. Das entspricht<br />

einer CO2 Reduktion<br />

von 11,9 t.<br />

Zielerreichung: 76 %<br />

34

Reduktion von CO 2 – Ausstoß um 22t<br />

p.a. durch Volumenreduktion der<br />

Formatwatte Verpackung.<br />

Basis Produktionsmenge 2011: 790<br />

Paletten<br />

Optimierung der Kartonhöhen<br />

bei Formatwatteproduktion,<br />

dadurch<br />

Reduktion von 24.500<br />

LKW - Kilometer.<br />

2012-<br />

<strong>2013</strong><br />

Durch Volumenreduktion der<br />

Verpackung bei Formatwatte<br />

konnte das Transportvolumen<br />

um 4 LKW-Ladungen reduziert<br />

werden. (durchschnittlich<br />

á 615 km).<br />

Das entspricht einer CO 2 Reduktion<br />

von 2,3 t im Jahr 2012.<br />

Ziel läuft noch bis <strong>2013</strong>.<br />

Umweltziele<br />

Ziel<br />

Maßnahmen<br />

Zeitraum<br />

Verantwortlich<br />

Reduktion von 90 to (2%) CO 2<br />

bei Erdgas im Kesselhaus<br />

Basis 2012: 4.729 to CO 2<br />

Durch Einbau eines Economisers<br />

(Wärmerückgewinnung<br />

der Abgastemperatur) in der<br />

Speisewasservorwärmung<br />

<strong>2013</strong>-2014 Hr. Wiederkum<br />

35

Lärm<br />

Im Jahr 2006 wurde durch die AUVA in sämtlichen<br />

Produktionsbereichen eine Lärmmessung<br />

durchgeführt.<br />

Die Lärmbelastung im Produktionsbereich liegt<br />

zwischen 67 dB(A) und 94 dB(A).<br />

Die Lärmschutzbereiche sind gekennzeichnet.<br />

Persönlich angepasster Gehörschutz steht allen<br />

Mitarbeitern zur Verfügung. Weiters werden alle<br />

Mitarbeiter welche in einem Lärmbereich tätig<br />

sind, einer regelmäßigen Audiometrischen<br />

Funktionsprüfung unterzogen. Die Überwachung<br />

des Lärmpegels an den Arbeitsplätzen<br />

erfolgt regelmäßig anhand eines betrieblichen<br />

Lärmkatasters.<br />

Umweltleistungen<br />

Ziel der HARTMANN-Gruppe ist es, durch eine kontinuierliche Verringerung der Umweltbelastungen,<br />

die Umweltsituation in ihrem Einflussbereich wirksam zu verbessern. Im Einzelnen<br />

wurden bezüglich Lärm folgende Maßnahmen erfolgreich umgesetzt:<br />

Ziel Maßnahmen Zeitraum<br />

Ergebnis<br />

Lärmreduzierung um 10 %<br />

bei der Pur Zellin Maschine<br />

Durchführung von Lärmmessungen,<br />

Erstellung eines Lärmkatasters<br />

2001-<br />

2002<br />

Ziel erreicht.<br />

Umweltziele<br />

Ziel<br />

Maßnahmen<br />

Zeitraum<br />

Verantwortlich<br />

Aktualisierung des Lärmkatasters.<br />

Ziel wird verlängert auf <strong>2013</strong>.<br />

Schallpegelmessung durchführen<br />

lassen<br />

2012-<strong>2013</strong> Hr. Braune<br />

36

Boden<br />

Die Auswertung von vorhandenen Daten lässt<br />

den Schluss zu, dass es keine Altlasten aus<br />

früheren Tätigkeiten auf den am Standort genutzten<br />

Flächen gibt.<br />

Der Schutz des Bodens wird dadurch sichergestellt,<br />

dass alle relevanten Ab-, Umfüll- sowie<br />

Lagerstellen mit flüssigkeitsdichten Bodenwannen,<br />

Leck-Anzeigegeräten ausgerüstet<br />

sind, um ein Eindringen von Stoffen in den<br />

Boden zu vermeiden.<br />

Der Umgang (verwenden und lagern) mit wassergefährdenden Stoffen erfolgt unter Anwendung<br />

von Vorsorgemaßnahmen gegen Leckagen gemäß des in Niederösterreich<br />

geltenden Wasserrechts.<br />

Durch die Errichtung eines behördlich genehmigten Gefahrstofflagers und Verwendung<br />

von Transportpaletten mit integrierter Auffangwanne, sowie die Bereitstellung von<br />

Schachtabdeckungen wird bei auftretenden Leckagen eine Kontamination des Bodens<br />

bzw. eine Gewässerverunreinigung vermieden.<br />

Umweltleistungen<br />

Ziel der HARTMANN-Gruppe ist es, durch eine kontinuierliche Verringerung der Umweltbelastungen,<br />

die Umweltsituation in ihrem Einflussbereich wirksam zu verbessern. Im Einzelnen wurden<br />

bezüglich Boden folgende Maßnahmen erfolgreich umgesetzt:<br />

Ziel Maßnahmen Zeitraum<br />

Ergebnis<br />

Verbesserte Sicherheit beim<br />

Lagern von gefährlichen<br />

Stoffen<br />

Gefährdungsminimierung bei<br />

unbeabsichtigtem Austritt von<br />

wassergefährdenden Flüssigkeiten<br />

Installation von Gefahrstoffschränken<br />

(Kleingebinde)<br />

Für sämtliche Einlaufschächte<br />

zur Oberflächenentwässerung<br />

in deren Bereich Manipulation<br />

mit wassergefährdenden Flüssigkeiten<br />

erfolgt, werden Notfallschachtabdeckungen<br />

bereitgestellt<br />

2001-<br />

2002<br />

Ziel erreicht.<br />

2002 Ziel erreicht.<br />

Verbesserung bei der Lagerung<br />

von Dieseltreibstoff für<br />

Stapler<br />

Innerhalb der Auffangwanne<br />

des bestehenden Heizöltanks<br />

wird ein doppelwandiger Dieselöltank<br />

mit Tankvorrichtung<br />

installiert.<br />

2002-<br />

2004<br />

Ziel erreicht.<br />

37

Gefahrstoffe<br />

In einer intern gültigen Organisationsrichtlinie<br />

„Gefahrstoffe“ sind die Grundsätze und Mindestanforderungen,<br />

die beim Umgang mit<br />

Stoffen, Zubereitungen und Erzeugnissen, die<br />

auf den Menschen und die Umwelt schädlich<br />

wirken, beschrieben.<br />

Sämtliche am Standort Grimmenstein eingesetzte<br />

Gefahrstoffe sind ferner in einem ständig<br />

aktualisierten Gefahrstoffkataster erfasst,<br />

der gemeinsam mit den Feuerwehrplänen in<br />

der Brandmeldezentrale aufliegt.<br />

Als Gefahrstoffe wurden 2011 insbesondere eingesetzt:<br />

Gefahrstoffe<br />

Mengen<br />

Wassergefährdungsklasse<br />

(WGK)<br />

Kennzeichnung<br />

(Gefahrstoffsymbol)<br />

Mineralöle 875 kg 1-2 -<br />

Diesel 12.163 l 3 Xn<br />

Heizöl leicht 21.361 kg 1 Xn<br />

Papierhilfsmittel 149 to 1-2 Xn/Xi<br />

Filzreiniger 2000 l 1-2 Xi<br />

38

Abfall<br />

Bei der Produktion entstehen Abfälle, die technisch nicht vermieden werden können.<br />

Aus ökonomischen und ökologischen Gründen werden die Produktionsprozesse jedoch<br />

unter der Prämisse der Abfallvermeidung ständig weiter optimiert.<br />

Die anfallenden Abfallmengen aus der Altpapieraufbereitung (Spuckstoffe, Faserschlamm)<br />

können sehr stark variieren und hängen von der Recyclingquote und Verunreingung<br />

des Altpapiers ab.<br />

Für das Abfallmanagement gilt daher der Grundsatz: „Abfallvermeidung vor Abfallverwertung,<br />

Abfallverwertung vor Abfallentsorgung.“<br />

Neben den umweltpolitischen Zielsetzungen der Unternehmenspolitik der HARTMANN-<br />

Gruppe fordern wirtschaftliche Notwendigkeiten, wie Kostenoptimierung bei steigenden<br />

Rohstoffpreisen, eine weitgehende Nutzung der Rohstoffe zur Herstellung von Verkaufsprodukten.<br />

Papier-, Kartonagen-, Vlies-, Folien- und Holzabfälle werden getrennt gesammelt und<br />

einer Verwertung zugeführt. Ebenso werden Metallabfälle und Altöle in einen Aufbereitungskreislauf<br />

zurückgegeben.<br />

Es wird kontinuierlich am Auffinden weiterer Verwertungsmöglichkeiten für Produktionsabfälle<br />

gearbeitet.<br />

Die während der Papierverarbeitung entstehenden Reststoffe werden intern aufbereitet<br />

und in den Produktionsprozess zurückgeführt.<br />

Die nicht mehr intern aufbereitbaren Faserreste, werden einer stofflichen oder energetischen<br />

Verwertung zugeführt.<br />

Der Betrieb Grimmenstein verwendet zur Herstellung<br />

seiner Produkte überwiegend Altpapier.<br />

Er leistet durch diese gezielte Abfallverwertung<br />

einen wesentlichen Beitrag zur Schonung<br />

der natürlichen Rohstoffe und zur Erhaltung<br />

der Umwelt. Auch für den Betrieb<br />

Grimmenstein ist ein aktives Umwelt- und<br />

Abfallmanagement fester Bestandteil der Unternehmenspolitik<br />

von HARTMANN.<br />

Die bei der Papierverarbeitung anfallenden Faserschlämme werden in der Ziegelindustrie<br />

stofflich verwertet, die Spuckstoffe aus der Altpapieraufbereitung werden in entsprechenden<br />

Verbrennungsanlagen thermisch behandelt.<br />

39

Abfallaufkommen<br />

Abfallschlüsselnummer<br />

(Österreich)<br />

Abfallschlüsselnummer<br />

(Europa)<br />

Abfallart<br />

2005<br />

t/a<br />

2006<br />

t/a<br />

2007<br />

t/a<br />

2008<br />

t/a<br />

2009<br />

t/a<br />

2010<br />

t/a<br />

2011<br />

t/a<br />

2012<br />

t/a<br />

Nicht gefährliche Abfälle zur Verwertung<br />

18701 150104 Metall 29,7 28,1 29,6 33,0 38,0 37,9 48,3 35,2<br />

18407<br />

Rückstände aus<br />

der Altpapieraufbereitung<br />

(Zellu-<br />

030310<br />

1.848 1.536 1.844 2.381 2.433 3.445 3.496 4.003<br />

losefaserabfälle) 1)<br />

18407 030307<br />