Neue Entwicklungen im Zeitungspapierlager *

Neue Entwicklungen im Zeitungspapierlager *

Neue Entwicklungen im Zeitungspapierlager *

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

MATERIALIEN<br />

1.3 Einsatz von Gleitvorrichtungen<br />

Bild 2. Die hydraulische Hebebühne bei U.E. Sehald Druck und<br />

Verlag AG hat die gegeniiberliegende Seite des Lkw’s angehoben.<br />

Die Rollen rollen mit der Geschwindigkeit, in der sich die<br />

Haltearme bewegen, von der Ladefläche.<br />

me gesteuert. Wenn die erste Rollenreihe über die Seitenkante<br />

des Lkw’s hinweg ist, hebt der Fahrer die Halteschiene<br />

an der Seite an. Die erste Rollenreihe rollt auf das<br />

Förderband. Sind die Rollen in der richtigen Lage, dann<br />

läuft das Förderband automatisch an und transportiert die<br />

Rollen zum Lager. Haben die Rollen die Laderampe<br />

verlassen, so bewegen sich die Haltearme zur zweiten<br />

Rollenreihe und unterstützen deren Verlagerung nach unten<br />

auf das Förderband. Abschließend bringt die hydraulische<br />

Schiene den Lkw wieder in die waagerechte Lage<br />

zurück.<br />

Die Vorteile des Systems liegen in der Bequemlichkeit<br />

und Geschwindigkeit des Ablaufes. Das System beschädigt<br />

die Rollen nicht. Nachteile des Systems sind in der Tatsache<br />

zu sehen, daß Spezial-Lkw’s eingesetzt werden müssen und<br />

die Einrichtung ziemlich teuer ist.<br />

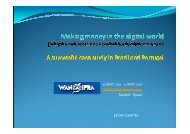

Harmsworth Quays Printing Ltd., das Druckunternehmen<br />

der Daily Mai], installierte in seiner neuen Druckerei<br />

ein Entladesystem Rolaload, das von Package Control Ltd.,<br />

Berkshire, GB, hergestellt wird.<br />

Das System beruht auf der Verwendung einer speziellen<br />

Laderampe und spezieller Lkw’s. Das Entladesystem handhabt<br />

etwa 2.200 Tonnen Zeitungspapier pro Woche. In den<br />

Boden der Lkw-Ladefläche sind in Längsrichtung vier<br />

Rinnen eingearbeitet. Die Rampe verfügt über gleiche<br />

Rinnen, in denen vier Gleitzüge laufen.<br />

Entscheidend für das Funktionieren des Systems ist die<br />

genaue Ausrichtung der Rinnen in der Rampe auf die<br />

Rinnen in der Ladefläche des Lkw’s. Man geht folgendermaßen<br />

vor: Der beladene Lkw fährt rückwärts an die<br />

Rampe heran. Als Anhaltspunkt für das Manövrieren<br />

dienen dem Fahrer auf dem Boden aufgemalte weiße<br />

Linien. In der Nähe der Rampe sind <strong>im</strong> Boden Radschutze<br />

(vertikale Metallplatten, längs deren die Reifen reiben)<br />

eingelassen, um eine korrekte Ausrichtung zu erreichen.<br />

Am Ende des Anhängers ist ein Zugsattelzapfen von der<br />

gleichen Art montiert, wie sie zum Ankuppeln von Sattelschlepper-Aufliegern<br />

an Lkw’s verwendet wird. Am vorderen<br />

Ende der Entladerampe befindet sich ein sogenannter<br />

Drehschemelring als Kupplungsvorrichtung. In diese paßt<br />

der Zapfen hinein. In der Mitte der Kupplung befindet sich<br />

ein federgespannter Raststift, der eingeschoben wird, wenn<br />

die Ankupplung vollzogen ist. Das System ist erst betriebsbereit,<br />

wenn der Stift ganz eingedrückt worden ist. Ist dies<br />

geschehen, dann blinkt ein Warnlicht am System, und CS<br />

ertönt ein akustisches Signal. Damit weiß der Fahrer, daß<br />

der Anhänger in richtiger Position eingekuppelt ist, und daß<br />

der Entladevorgang beginnen kann.<br />

Die Gleitzüge werden in den Rinnen von der Rampe auf<br />

den Anhänger unter die Rollen gefahren. Dann werden<br />

Bild 3. Kupplungsvorrichtung, hydraulische Puffer und die vier<br />

Gleitziige in der Entladeplattform der ,, Daily Mail”.<br />

Bild 4. Entladerampe der ,, Daily Mail” mit zwei Plattenförderern,<br />

auf die die Papierrollen abgeladen werden.<br />

4 0 IFRA, Darmstadt