Zahnstange und Verfahren zur Herstellung

Zahnstange und Verfahren zur Herstellung

Zahnstange und Verfahren zur Herstellung

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

*DE102007000950A120090409*<br />

(19)<br />

B<strong>und</strong>esrepublik Deutschland<br />

Deutsches Patent- <strong>und</strong> Markenamt<br />

(10)<br />

DE 10 2007 000 950 A1 2009.04.09<br />

(12)<br />

Offenlegungsschrift<br />

(21) Aktenzeichen: 10 2007 000 950.1<br />

(22) Anmeldetag: 19.09.2007<br />

(43) Offenlegungstag: 09.04.2009<br />

(71) Anmelder:<br />

ZF Lenksysteme GmbH, 73527 Schwäbisch<br />

Gmünd, DE<br />

(72) Erfinder:<br />

Mück, Matthias, 73527 Schwäbisch Gmünd, DE;<br />

Brenner, Alfred, 73540 Heubach, DE<br />

(51) Int Cl. 8 : B21K 1/76 (2006.01)<br />

(56) Für die Beurteilung der Patentfähigkeit in Betracht zu<br />

ziehende Druckschriften:<br />

DE 102 52 056 A1<br />

DE 40 06 038 A1<br />

Die folgenden Angaben sind den vom Anmelder eingereichten Unterlagen entnommen<br />

Rechercheantrag gemäß § 43 Abs. 1 Satz 1 PatG ist gestellt.<br />

(54) Bezeichnung: <strong>Zahnstange</strong> <strong>und</strong> <strong>Verfahren</strong> <strong>zur</strong> <strong>Herstellung</strong><br />

(57) Zusammenfassung: Die Erfindung betrifft ein <strong>Verfahren</strong><br />

zum Herstellen einer <strong>Zahnstange</strong> für eine <strong>Zahnstange</strong>nlenkung<br />

für Kraftfahrzeuge mit folgenden Schritten:<br />

- Ein Rohling für das Verzahnungselement der <strong>Zahnstange</strong><br />

hat eine rotationssymmetrische oder eine vorgeprägte <strong>und</strong><br />

dadurch von einem Kreiszylinder abweichende Form;<br />

- die Größe <strong>und</strong> Form des Querschnitts des vorgeprägten<br />

Rohlings werden derart gewählt, dass die Kontur der fertigen<br />

<strong>Zahnstange</strong> im Verzahnungsbereich nicht über einen<br />

durch die Abmessungen benachbarter Teile der <strong>Zahnstange</strong>nlenkung<br />

vorgegebenen Hüllkreis hinausragt;<br />

- ein Rohling für das Lagerelement der <strong>Zahnstange</strong> hat eine<br />

rotationssymmetrische Form;<br />

- an den Rohlingen des Verzahnungselementes <strong>und</strong> des<br />

Lagerelementes wird jeweils an der Fügefläche eine Verbindungsgeometrie<br />

hergestellt;<br />

- die Rohlinge des Verzahnungselementes <strong>und</strong> des Lagerelementes<br />

werden zusammengeführt;<br />

- die <strong>Zahnstange</strong> wird durch Taumelschmieden aus den<br />

Rohlingen umgeformt;<br />

- während des Taumelschmiedens werden die beiden Rohlinge<br />

fest miteinander verb<strong>und</strong>en;<br />

- nach dem Abschluss des Taumelschmiedens weist die<br />

<strong>Zahnstange</strong> in ihrem Verzahnungsbereich außerhalb der<br />

Verzahnung ein konvexes oder konkaves Längsprofil auf,<br />

das während des Taumelschmiedens zum Anstützen der<br />

Taumelmomente dient.<br />

Ferner umfasst die Erfindung eine <strong>Zahnstange</strong> für <strong>Zahnstange</strong>nlenkungen<br />

für Kraftfahrzeuge, die durch das beschriebene<br />

<strong>Verfahren</strong> hergestellt ist.<br />

1/9

DE 10 2007 000 950 A1 2009.04.09<br />

Beschreibung<br />

[0001] Die Erfindung betrifft ein <strong>Verfahren</strong> zum Herstellen<br />

einer <strong>Zahnstange</strong> für <strong>Zahnstange</strong>nlenkungen<br />

für Kraftfahrzeuge <strong>und</strong> eine <strong>Zahnstange</strong>, die nach einem<br />

solchen <strong>Verfahren</strong> hergestellt ist.<br />

[0002] Aus der DE 197 26 697 A1 ist ein solches<br />

<strong>Verfahren</strong> bekannt. Dabei wird zunächst für den Rohling<br />

eine vom Kreiszylinder abweichende Querschnittsform<br />

ausgewählt, damit die Kontur der fertigen<br />

<strong>Zahnstange</strong> im Verzahnungsbereich nicht über<br />

einen bestimmten Hüllkreis hinausragt. Anschließend<br />

wird die <strong>Zahnstange</strong> durch ein Taumelschmiedeverfahren<br />

umgeformt, so dass ein Verzahnungsbereich<br />

sowie ein Lagerbereich für die <strong>Zahnstange</strong> entstehen.<br />

Zwar wäre im Verzahnungsbereich eine geringere<br />

Kernfestigkeit für eine hohe Umformleistung<br />

<strong>und</strong> im Lagerbereich eine höhere Kernfestigkeit für<br />

eine bessere Härtbarkeit günstig, dennoch muss hier<br />

bei der Auswahl des Werkstoffes ein Kompromiss gef<strong>und</strong>en<br />

werden.<br />

[0003] In der WO 2006/047825 wird eine kombinierte<br />

<strong>Zahnstange</strong> beschrieben. Bei dieser zweiteiligen<br />

<strong>Zahnstange</strong> werden ein <strong>Zahnstange</strong>nelement <strong>und</strong><br />

ein Schaftelement mit Hilfe eines Zentrierstückes zusammengesteckt<br />

<strong>und</strong> anschließend verschweißt.<br />

Das <strong>Verfahren</strong> umfasst aber zusätzliche Arbeitsgänge,<br />

weil das Herstellen der Verzahnung <strong>und</strong> das Verbinden<br />

der beiden Elemente getrennt durchgeführt<br />

werden. Zudem erfordert die Paarung sehr enge Toleranzen.<br />

[0004] Der Erfindung liegt die Aufgabe zugr<strong>und</strong>e,<br />

eine zweiteilige <strong>Zahnstange</strong> <strong>und</strong> ein Herstellverfahren<br />

für eine solche <strong>Zahnstange</strong> anzugeben, mit dem<br />

das Herstellen der Verzahnung <strong>und</strong> das Verbinden<br />

der zwei Elemente in einem Arbeitsgang durchgeführt<br />

werden. Dadurch wird ein Beitrag <strong>zur</strong> Erfüllung<br />

der Forderungen nach geringeren Kosten <strong>und</strong> Verwendung<br />

unterschiedlicher Werkstoffe geleistet.<br />

[0005] Diese Aufgabe wird durch das im Anspruch 1<br />

offenbarte <strong>Verfahren</strong> <strong>und</strong> durch die in Anspruch 8 gekennzeichnete<br />

<strong>Zahnstange</strong> gelöst.<br />

[0006] Das <strong>Verfahren</strong> zum Herstellen einer solchen<br />

zweiteiligen <strong>Zahnstange</strong> beginnt mit der Auswahl eines<br />

Rohlings für das Verzahnungselement. Der Rohling<br />

kann sowohl eine rotationssymmetrische als<br />

auch eine vorgeprägte Querschnittsform aufweisen.<br />

[0007] Die vorgeprägte Form besitzt eine vom<br />

Kreiszylinder abweichende Form. Die Größe <strong>und</strong><br />

Form des Querschnitts des vorgeprägten Rohlings<br />

können derart gewählt werden, dass die Kontur des<br />

fertigen Verzahnungselementes nicht über einen<br />

durch die Abmessungen benachbarter Teile der<br />

<strong>Zahnstange</strong>nlenkung vorgegebenen Hüllkreis hinausragt.<br />

[0008] Der Querschnitt des Rohlings des Lagerelementes<br />

ist immer rotationssymmetrisch.<br />

[0009] An dem Verzahnungselement <strong>und</strong> dem Lagerelement<br />

wird jeweils an der Fügefläche eine Verbindungsgeometrie<br />

hergestellt. Diese Verbindungsgeometrie<br />

dient <strong>zur</strong> Zentrierung <strong>und</strong> stellt ein einfaches<br />

Zusammenführen der beiden Elemente sicher.<br />

[0010] Danach wird die <strong>Zahnstange</strong> durch ein Taumelschmiedeverfahren<br />

aus dem Rohling umgeformt.<br />

Während des Taumelschmiedens werden gleichzeitig<br />

die beiden Elemente der <strong>Zahnstange</strong> durch Fließpressvorgänge<br />

miteinander verb<strong>und</strong>en.<br />

[0011] Wenn für den Rohling des Verzahnungselementes<br />

ein rotationssymmetrischer Querschnitt gewählt<br />

wurde, entsteht nach dem Taumeln ein Grat,<br />

der abschließend durch ein zerspanendes <strong>Verfahren</strong><br />

entfernt werden muss.<br />

[0012] Zweckmäßige <strong>und</strong> vorteilhafte Weiterbildungen<br />

des <strong>Verfahren</strong>s sind in den Unteransprüchen 2<br />

bis 7 angegeben.<br />

[0013] Das Längsprofil, das während des Taumelschmiedens<br />

zum Abstützen der Taumelmomente <strong>und</strong><br />

bei der fertigen <strong>Zahnstange</strong> durch eine genaue Führung<br />

<strong>und</strong> Anstützung an einem Druckstück der <strong>Zahnstange</strong>nlenkung<br />

als Funktionsverbesserung dient,<br />

kann während des Taumelschmiedens in den Rohling<br />

des Verzahnungselementes eingearbeitet werden.<br />

Dadurch ist es möglich, einen Rohling mit einer<br />

relativ einfachen Außenkontur zu verwenden. Besteht<br />

jedoch die Möglichkeit, dieses Längsprofil bereits<br />

vor dem Taumelschmieden, beispielsweise<br />

durch ein Präge-, Zieh- oder Walzverfahren, in den<br />

Rohling einzuarbeiten, so kann das Taumelschmieden<br />

auf die eigentliche Umformung des Rohlings des<br />

Verzahnungselementes der <strong>Zahnstange</strong> sowie der<br />

Verbindung beider Bauteile beschränkt werden.<br />

[0014] Die Forderung, dass die Kontur der fertigen<br />

<strong>Zahnstange</strong> im Verzahnungsbereich nicht über einen<br />

bestimmten Hüllkreis hinausragen soll, kann dadurch<br />

erfüllt werden, dass der Rohling des Verzahnungselementes<br />

wenigstens zwei zueinander geneigte Abflachungen<br />

oder zwei im wesentlichen symmetrisch<br />

zueinander angeordnete Einschnürungen des Querschnittes<br />

aufweist.<br />

[0015] Zur weiteren Gewichtseinsparung kann in<br />

den Rohlingen wenigstens ein Hohlraum vorgesehen<br />

sein, der sich in Längsrichtung der <strong>Zahnstange</strong> erstreckt.<br />

[0016] Die mit einem vorgeprägten Rohling hergestellte<br />

<strong>Zahnstange</strong> weist eine Kontur auf, die im Ver-<br />

2/9

DE 10 2007 000 950 A1 2009.04.09<br />

zahnungsbereich nicht über einen durch die Abmessungen<br />

benachbarter Teile der <strong>Zahnstange</strong>nlenkung<br />

vorgegebenen Hüllkreis hinausragt. Der Durchmesser<br />

des Hüllkreises wird bei einer <strong>Zahnstange</strong>n-Hilfskraftlenkung<br />

beispielsweise durch den Innendurchmesser<br />

einer in dem Lagerbereich der <strong>Zahnstange</strong><br />

angeordneten Dichtung vorgegeben.<br />

[0017] Das konvexe oder konkave Längsprofil im<br />

Verzahnungsbereich der <strong>Zahnstange</strong> wird zweckmäßigerweise<br />

durch eine Längsnut gebildet, die an der<br />

Außenumfangsfläche der <strong>Zahnstange</strong> an der der<br />

Verzahnung gegenüberliegenden Seite der <strong>Zahnstange</strong><br />

liegt.<br />

[0018] Im folgenden wird die Erfindung anhand<br />

mehrerer in der Zeichnung dargestellter Ausführungsbeispiele<br />

näher erläutert.<br />

[0019] Es zeigen:<br />

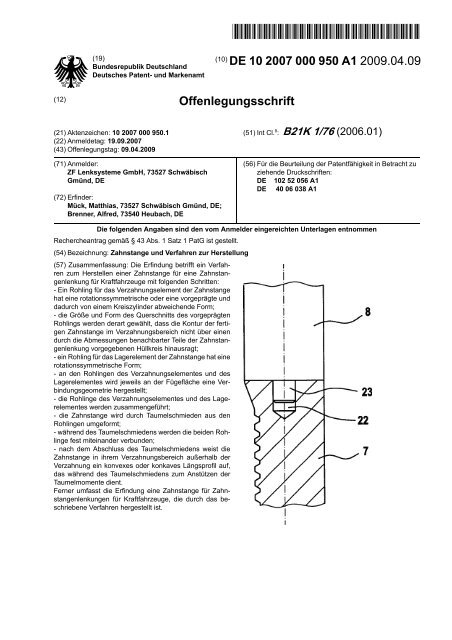

[0020] Fig. 1 einen Teil-Längsschnitt durch eine<br />

<strong>Zahnstange</strong>n-Hilfskraftlenkung;<br />

[0021] Fig. 2 einen Querschnitt nach der Linie II-II in<br />

Fig. 1;<br />

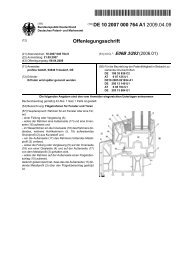

[0022] Fig. 3 die zweiteilige <strong>Zahnstange</strong> nach dem<br />

Zusammenfügen<br />

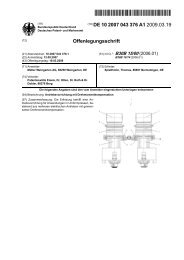

[0023] Fig. 4 bis Fig. 7 verschiedene Querschnittsformen<br />

eines Rohlings für die <strong>Zahnstange</strong>.<br />

[0024] In einem Lenkgehäuse 1 ist ein Ritzel 2 in<br />

zwei Lagern 3 <strong>und</strong> 4 drehbar gelagert. Das Ritzel 2<br />

steht über seine Verzahnung in Eingriff mit der <strong>Zahnstange</strong><br />

5, die in dem Lenkgehäuse 1 axial verschiebbar<br />

geführt ist. Die <strong>Zahnstange</strong> 5 wird mit Hilfe eines<br />

federbelasteten Druckstückes 6 gegen die Verzahnung<br />

des Ritzels 2 gedrückt.<br />

[0025] Die <strong>Zahnstange</strong> 5 weist einen Verzahnungsbereich<br />

7 <strong>und</strong> wenigstens einen Lagerbereich 8 auf.<br />

Der Lagerbereich 8 ist in dem Ausführungsbeispiel<br />

der Fig. 1, in dem eine <strong>Zahnstange</strong>n-Hilfskraftlenkung<br />

dargestellt ist, gleichzeitig die Kolbenstange eines<br />

Servomotors 9. Der Servomotor 9 enthält in seinem<br />

Zylinder 10 zwei Zylinderräume 11 <strong>und</strong> 12, die<br />

durch einen Kolben 13 voneinander getrennt sind.<br />

Die Zylinderräume 11 <strong>und</strong> 12 sind nach außen gegenüber<br />

dem Lagerbereich 8 der <strong>Zahnstange</strong> 5 durch<br />

Dichtungen 14 <strong>und</strong> 15 abgedichtet. Das Lagerelement<br />

8 besitzt einen Zapfen 23, der in die Zentrierbohrung<br />

22 des Verzahnungselementes 7 eingeführt<br />

ist.<br />

[0026] Die <strong>Zahnstange</strong> 5 weist in ihrem Verzahnungsbereich<br />

an der Außenumfangsfläche an der<br />

Seite, die der Verzahnung gegenüberliegt, eine<br />

Längsnut 16 auf. Die Längsnut 16 arbeitet mit einer<br />

an dem Druckstück 6 angeformten Längsnase 17 zusammen.<br />

Durch das Zusammenwirken der Längsnut<br />

16 <strong>und</strong> der Längsnase 17 wird ein Kippen der <strong>Zahnstange</strong><br />

5 im Betrieb verhindert. Mit gleicher Wirkung<br />

können diese beiden Elemente vertauscht werden,<br />

so dass die Längsnase an der <strong>Zahnstange</strong> 5 <strong>und</strong> die<br />

Längsnut an dem Druckstück 6 angeordnet sind.<br />

[0027] Im folgenden wird das <strong>Verfahren</strong> zum Herstellen<br />

einer solchen <strong>Zahnstange</strong> beschrieben. Zunächst<br />

wird ein Rohling 7 für das Verzahnungselement<br />

ausgewählt. Dieser kann eine rotationssymmetrische<br />

oder eine vorgeprägte Form haben. Die vorgeprägte<br />

Form weist eine von einem Kreiszylinder<br />

abweichende Form auf. Einige Möglichkeiten für den<br />

Querschnitt eines solchen Rohlings 7 für das Verzahnungselement<br />

sind in den Fig. 4 bis Fig. 7 in vergrößertem<br />

Maßstab dargestellt. Dabei soll seine Größe<br />

<strong>und</strong> Form derart gewählt werden, dass die Kontur der<br />

fertigen <strong>Zahnstange</strong> in ihrem Verzahnungsbereich<br />

nicht über einen durch die Abmessungen benachbarter<br />

Teile der <strong>Zahnstange</strong>nlenkung vorgegebenen<br />

Hüllkreis hinausragt. Bei einer <strong>Zahnstange</strong>, die für<br />

eine <strong>Zahnstange</strong>n-Hilfskraftlenkung beispielsweise<br />

nach Fig. 1 vorgesehen ist, ist der Durchmesser des<br />

Hüllkreises durch den Innendurchmesser der Dichtung<br />

15 vorgegeben, die den Zylinderraum 12 auf<br />

dem Lagerbereich 8 der <strong>Zahnstange</strong> 5 abdichtet.<br />

[0028] Bei der Ausführung nach Fig. 4 weist der<br />

Rohling für das Verzahnungselementes der <strong>Zahnstange</strong><br />

zwei zueinander geneigte Abflachungen 18<br />

auf. Diese Abflachungen 18 sind zweckmäßigerweise<br />

symmetrisch zueinander angeordnet. Der Querschnitt<br />

des Rohlings des Lagerelementes ist immer<br />

rotationssymmetrisch.<br />

[0029] An dem Verzahnungselement 7 <strong>und</strong> dem Lagerelement<br />

8 wird jeweils an der Fügefläche eine<br />

Verbindungsgeometrie hergestellt. In dem Ausführungsbeispiel<br />

nach Fig. 3 weist das Verzahnungselement<br />

beispielsweise auf einer Seite eine Zentrierbohrung<br />

22 in axialer Richtung auf. Das Lagerelement<br />

besitzt einen Zapfen 23, der beim Zusammenführen<br />

der beiden Teile in die Zentrierbohrung geführt wird.<br />

[0030] In einem weiteren <strong>Verfahren</strong>sschritt wird die<br />

<strong>Zahnstange</strong> durch Taumelschmieden aus den beiden<br />

Rohlingen 7 <strong>und</strong> 8 umgeformt.<br />

[0031] Um den Rohling 7 während des Taumelschmiedens<br />

gegenüber den Taumelmomenten abzustützen,<br />

wird zu Beginn des Taumelschmiedens ein<br />

konkaves Längsprofil in der Form der späteren<br />

Längsnut 16 in den Rohling 7 <strong>und</strong> damit in die <strong>Zahnstange</strong><br />

5 eingearbeitet. Eine solche Längsnut 19<br />

kann unabhängig von der sonstigen Ausgestaltung<br />

des Rohlings 7 auch in den anderen Ausführungsformen<br />

des Rohlings enthalten sein.<br />

3/9

[0032] In den Ausführungsbeispielen nach Fig. 5<br />

bis Fig. 7 weist der vorgeprägte Rohling 7 jeweils wenigstens<br />

einen Hohlraum 20 auf, der sich in Längsrichtung<br />

des Rohlings wenigstens im Verzahnungsbereich<br />

der <strong>Zahnstange</strong> erstreckt. In Fig. 6 ist der<br />

Hohlraum 20 auf zwei Hohlräume aufgeteilt, in Fig. 7<br />

hat er eine ovale Form.<br />

[0033] Anstelle der beiden zueinander geneigten<br />

Anflachungen 18 besitzt der Rohling 7 in dem Ausführungsbeispiel<br />

nach Fig. 7 zwei im wesentlichen<br />

symmetrisch zueinander angeordnete Einschnürungen<br />

21, so dass sich in etwa ein birnenförmiger Querschnitt<br />

ergibt.<br />

[0034] Anstelle der einen Längsnut 19 kann der<br />

Rohling auch zwei oder mehr entsprechend kleinere<br />

Längsnuten aufweisen.<br />

[0035] Ebenso ist es möglich, zwei oder mehr derartige<br />

Längsnuten während des Taumelschmiedens<br />

einzuarbeiten. Wie bereits oben bei der Beschreibung<br />

der <strong>Zahnstange</strong> erwähnt, können die Längsnuten<br />

19 auch als konvexe Längsprofile an dem Rohling<br />

vorhanden sein bzw. ausgearbeitet werden.<br />

[0036] Während des Taumelschmiedens werden<br />

gleichzeitig die beiden Elemente der <strong>Zahnstange</strong><br />

durch Fließpressvorgänge miteinander verb<strong>und</strong>en.<br />

Bezugszeichenliste<br />

1 Lenkgehäuse<br />

2 Ritzel<br />

3 Lager<br />

4 Lager<br />

5 <strong>Zahnstange</strong><br />

6 Druckstück<br />

7 Verzahnungselement<br />

8 Lagerelement<br />

9 Servomotor<br />

10 Zylinder<br />

11 Zylinderraum<br />

12 Zylinderraum<br />

13 Kolben<br />

14 Dichtung<br />

15 Dichtung<br />

16 Längsnut<br />

17 Längsnase<br />

18 Anflachung<br />

19 Längsnut<br />

20 Hohlraum<br />

21 Einschnürung<br />

22 Zentrierbohrung<br />

23 Zapfen<br />

DE 10 2007 000 950 A1 2009.04.09<br />

4/9

ZITATE ENTHALTEN IN DER BESCHREIBUNG<br />

Diese Liste der vom Anmelder aufgeführten Dokumente<br />

wurde automatisiert erzeugt <strong>und</strong> ist ausschließlich<br />

<strong>zur</strong> besseren Information des Lesers aufgenommen.<br />

Die Liste ist nicht Bestandteil der deutschen<br />

Patent- bzw. Gebrauchsmusteranmeldung.<br />

Das DPMA übernimmt keinerlei Haftung für etwaige<br />

Fehler oder Auslassungen.<br />

Zitierte Patentliteratur<br />

- DE 19726697 A1 [0002]<br />

- WO 2006/047825 [0003]<br />

DE 10 2007 000 950 A1 2009.04.09<br />

5/9

DE 10 2007 000 950 A1 2009.04.09<br />

Patentansprüche<br />

1. <strong>Verfahren</strong> zum Herstellen einer <strong>Zahnstange</strong> 5<br />

für eine <strong>Zahnstange</strong>nlenkung für Kraftfahrzeuge mit<br />

folgenden Schritten:<br />

– ein Rohling 7 für das Verzahnungselement der<br />

<strong>Zahnstange</strong> 5 hat eine rotationssymmetrische oder<br />

eine vorgeprägte, <strong>und</strong> dadurch von einem Kreiszylinder<br />

abweichende Form;<br />

– die Größe <strong>und</strong> Form des Querschnitts des vorgeprägte<br />

Rohlings 7 werden derart gewählt, dass die<br />

Kontur der fertigen <strong>Zahnstange</strong> 5 im Verzahnungsbereich<br />

7 nicht über einen durch die Abmessungen benachbarter<br />

Teile der <strong>Zahnstange</strong>nlenkung vorgegebenen<br />

Hüllkreis hinausragt;<br />

– ein Rohling 8 für das Lagerelement der <strong>Zahnstange</strong><br />

5 hat eine rotationssymmetrische Form;<br />

– an den Rohlingen des Verzahnungselementes 7<br />

<strong>und</strong> des Lagerelementes 8 wird jeweils an der Fügefläche<br />

eine Verbindungsgeometrie hergestellt.<br />

– die Rohlinge des Verzahnungselementes 7 <strong>und</strong> des<br />

Lagerelementes 8 werden zusammengeführt;<br />

– die <strong>Zahnstange</strong> 5 wird durch Taumelschmieden aus<br />

den Rohlingen 7 <strong>und</strong> 8 umgeformt;<br />

– während des Taumelschmiedens werden die beiden<br />

Rohlinge fest miteinander verb<strong>und</strong>en;<br />

– nach dem Abschluss des Taumelschmiedens weist<br />

die <strong>Zahnstange</strong> 5 in ihrem Verzahnungsbereich 7 außerhalb<br />

der Verzahnung ein konvexes oder konkaves<br />

Längsprofil auf, das während des Taumelschmiedens<br />

zum Anstützen der Taumelmomente dient.<br />

2. <strong>Verfahren</strong> nach Anspruch 1, dadurch gekennzeichnet,<br />

dass das Längsprofil in der <strong>Zahnstange</strong> 5<br />

während des Taumelschmiedens in den Rohling 7<br />

eingearbeitet wird.<br />

3. <strong>Verfahren</strong> nach Anspruch 1, dadurch gekennzeichnet,<br />

dass das Längsprofil in der <strong>Zahnstange</strong> 5<br />

bereits vor dem Taumelschmieden in dem Rohling 7<br />

vorhanden ist.<br />

7. <strong>Verfahren</strong> nach einem der Ansprüche 1 bis 6,<br />

dadurch gekennzeichnet, dass der Rohling 7 wenigstens<br />

einen sich in Längsrichtung der <strong>Zahnstange</strong> erstreckenden<br />

Hohlraum 20 aufweist.<br />

8. <strong>Zahnstange</strong> für <strong>Zahnstange</strong>nlenkungen für<br />

Kraftfahrzeuge, mit einem Verzahnungsbereich 7<br />

<strong>und</strong> wenigstens einem Lagerbereich 8, dadurch gekennzeichnet,<br />

dass sie durch ein <strong>Verfahren</strong> nach einem<br />

der Ansprüche 1 bis 7 hergestellt ist<br />

9. <strong>Zahnstange</strong> nach Anspruch 8, dadurch gekennzeichnet,<br />

dass bei Auswahl eines vorgeprägten<br />

Rohlings die Kontur der <strong>Zahnstange</strong> 5 im Verzahnungsbereich<br />

7 nicht über einen durch die Abmessungen<br />

benachbarter Teile der <strong>Zahnstange</strong>nlenkung<br />

vorgegebenen Hüllkreis hinausragt.<br />

10. <strong>Zahnstange</strong> nach Anspruch 8, dadurch gekennzeichnet,<br />

dass bei Verwendung eines rotationssymmetrischen<br />

Rohlings der Verzahnungsbereich 7<br />

ein Grat aufweist.<br />

11. <strong>Zahnstange</strong> nach Anspruch 9, dadurch gekennzeichnet,<br />

dass der Durchmesser des Hüllkreises<br />

bei einer <strong>Zahnstange</strong> 5 für eine <strong>Zahnstange</strong>n-Hilfskraftlenkung<br />

durch den Innendurchmesser einer in<br />

dem Lagerbereich 8 der <strong>Zahnstange</strong> 5 angeordneten<br />

Dichtring 15 vorgegeben ist.<br />

12. <strong>Zahnstange</strong> nach einem der Ansprüche 9<br />

oder 10, dadurch gekennzeichnet, dass die <strong>Zahnstange</strong><br />

5 in ihrem Verzahnungsbereich 7 außerhalb<br />

der Verzahnung ein konvexes oder konkaves Längsprofil<br />

aufweist.<br />

13. <strong>Zahnstange</strong> nach Anspruch 12, dadurch gekennzeichnet,<br />

dass das Längsprofil durch wenigstens<br />

eine an der Außenumfangsfläche der <strong>Zahnstange</strong><br />

5 <strong>und</strong> der Verzahnung gegenüber liegende Längsnut<br />

16 gebildet ist.<br />

Es folgen 3 Blatt Zeichnungen<br />

4. <strong>Verfahren</strong> nach einem der Ansprüche 1 bis 3,<br />

dadurch gekennzeichnet, dass der Querschnitt des<br />

Rohlings 7 wenigstens zwei zueinander geneigte Abflachungen<br />

18 aufweist.<br />

5. <strong>Verfahren</strong> nach einem der Ansprüche 1 bis 3,<br />

dadurch gekennzeichnet, dass der Querschnitt des<br />

Rohlings 7 wenigstens zwei im wesentlichen symmetrisch<br />

zueinander angeordnete Einschnürungen 21<br />

des Querschnittes aufweist.<br />

6. <strong>Verfahren</strong> nach einem der Ansprüche 1 bis 3,<br />

dadurch gekennzeichnet, dass der Querschnitt des<br />

Rohlings 7 einen rotationssymmetrischen Querschnitt<br />

aufweist.<br />

6/9

DE 10 2007 000 950 A1 2009.04.09<br />

Anhängende Zeichnungen<br />

7/9

DE 10 2007 000 950 A1 2009.04.09<br />

8/9

DE 10 2007 000 950 A1 2009.04.09<br />

9/9