PROTHERM - Uddeholm

PROTHERM - Uddeholm

PROTHERM - Uddeholm

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>PROTHERM</strong><br />

Hochleitfähige Kupfer-Legierung für den Formenbau<br />

Werkzeuge macht man mit uns!

<strong>PROTHERM</strong><br />

Die Angaben in dieser Broschüre basieren auf unserem gegenwärtigen<br />

Wissensstand und vermitteln nur allgemeine Informationen über<br />

unsere Produkte und deren Anwendungsmöglichkeiten. Sie können<br />

nicht als Garantie ausgelegt werden weder für die spezifischen Eigenschaften<br />

der beschriebenen Produkte noch für die Eignung für die als<br />

Beispiel genannten Anwendungsmöglichkeiten.<br />

2

<strong>PROTHERM</strong><br />

Allgemeines<br />

<strong>PROTHERM</strong> ist eine hoch-leitfähige Kupfer-<br />

Legierung von mittlerer Festigkeit für den Formenbau,<br />

hergestellt von Brush Wellman Inc. Da<br />

sie speziell für die Kunststoffverarbeitung entwikkelt<br />

wurde, umfassen ihre Haupteigenschaften:<br />

• extrem hohe Wärmeleitfähigkeit<br />

• ausgezeichnete Korrosionsbeständigkeit<br />

• gute Polierbarkeit und Maschinenbearbeitbarkeit<br />

• gute Abriebfestigkeit<br />

• ausgezeichnete Schweißbarkeit<br />

• schnelle, gleichmäßige Wärmeübertragung<br />

• Beständigkeit gegen hohe Temperaturen,<br />

z.B.zur Verarbeitung von technischen Thermoplasten<br />

(engineering plastics)<br />

• kann zwecks höherer Verschleißfestigkeit<br />

beschichtet werden.<br />

Richtanalyse % Be Ni Cu<br />

0,4 1,8 Rest<br />

MOLDMAX sollte mit dem Kunststoff dort in<br />

Kontakt sein, wo Festigkeit und Verschleißfestigkeit<br />

erforderlich sind. <strong>PROTHERM</strong> und<br />

MOLDMAX können gemeinsam im gleichen<br />

Werkzeug verwendet werden, um eine optimale<br />

Werkzeugleistung zu liefern.<br />

Anwendungsgebiete<br />

Die extrem hohe Wärmeleitfähigkeit der Kupfer-<br />

Legierung <strong>PROTHERM</strong> macht sie zum geeigneten<br />

Material für viele Formmöglichkeiten, wo eine<br />

schnelle und gleichmäßige Wärmeübertragung<br />

erforderlich ist. Dazu gehören:<br />

• Spritzgießformen, Blasformen, Kerne und<br />

Einsätze für alle Kunststoffe, einschließlich<br />

korrosiver Qualitäten<br />

• Düsenspitzen, Kantenanschnitte und Verteiler<br />

für Heißkanalsysteme<br />

• RIM-Formen und Schäumformen.<br />

Lieferzustand<br />

Farbkennzeichnung<br />

190 Brinell<br />

Pink<br />

<strong>PROTHERM</strong>, das in geschmiedeten runden und<br />

flachen Stücken erhältlich ist, liefert die höchste<br />

Wärmeleitfähigkeit, die bei einem Formmaterial<br />

möglich ist – zehnmal so hoch wie Stahl und<br />

zweimal so hoch wie Aluminium. Diese wichtige<br />

Tatsache garantiert eine maximale, gleichmäßige<br />

Wärmeübertragung, um folgendes zu erreichen:<br />

• optimale Zykluszeiten bei der Produktion<br />

• Kühlkanäle werden reduziert oder überflüssig<br />

• Vermeidung von überhitzten Stellen<br />

• verbesserte Qualität des Kunststoffteils<br />

• schnelle, gleichmäßige Erwärmung in Heißkanalsystemen<br />

• maximale Wärmeübertragung in Düsen.<br />

Zu den empfohlenen Anwendungsgebieten von<br />

<strong>PROTHERM</strong> gehören auch Spritzgießformen,<br />

Blasformen, Kerne und Einsätze für alle Kunststoffe,<br />

einschließlich korrosiver Qualitäten, RIM-<br />

Formen und Schäumformen. Er ist außerdem ein<br />

ideales Material für Düsenspitzen, Kantenanschnitte<br />

und Verteiler für Heißkanalsysteme, und<br />

überall dort, wo kurze Zykluszeiten von Bedeutung<br />

sind.<br />

<strong>PROTHERM</strong> wird besonders empfohlen für Düsenspitzen,<br />

Kantenanschnitte und Verteiler für Heißkanalsysteme.<br />

Für Formen, die eine höhere Arbeitshärte<br />

erfordern als die von <strong>PROTHERM</strong>, gibt es die<br />

Beryllium-Kupfer-Legierung MOLDMAX – siehe<br />

separate technische Broschüre. Beim gemeinsamen<br />

Einsatz mit MOLDMAX sollte <strong>PROTHERM</strong><br />

im Kontakt mit dem Kühlwasser sein, um die<br />

Wärmeübertragung zu verstärken.<br />

3

<strong>PROTHERM</strong><br />

Eigenschaften<br />

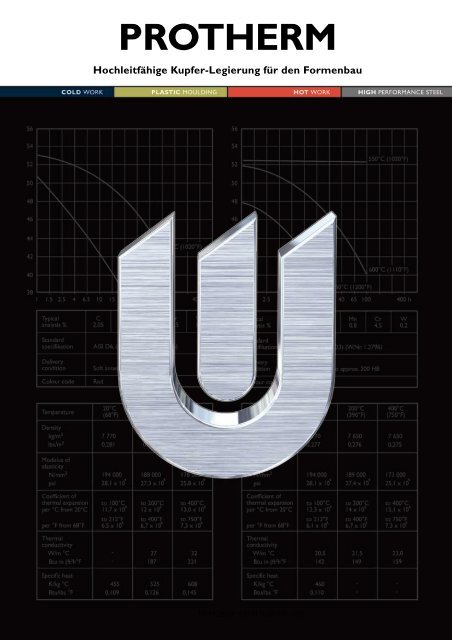

PHYSIKALISCHE DATEN<br />

Zustand 190 HB. Daten bei Raumtemperatur und<br />

erhöhten Temperaturen.<br />

Temperatur 20°C 200°C 300°C<br />

Dichte<br />

kg/m 3 8 820 8 737 8 682<br />

Elastizitätsmodul<br />

N/mm 2 138 400 131 000 117 200<br />

Wärmeausdehnungskoeffizient<br />

pro °C ab 20°C – 17,2 x 10 -6 18,0 x 10 -6<br />

Wärmeleitfähigkeit<br />

W/m°C 245 268 275<br />

Spezifische<br />

Wärme<br />

J/kg°C 380 480 535<br />

ZUGFESTIGKEIT BEI RAUMTEMPERATUR<br />

Die Werte für die Festigkeit sollten nur als ungefähre<br />

Werte angesehen werden.<br />

Härte<br />

190 HB<br />

Fließgrenze bei<br />

Druckbelastung<br />

Rc0,2 N/mm 2 ~640<br />

Fließgrenze bei<br />

Zugbelastung<br />

Rp0,2 N/mm 2 ~620<br />

Zugfestigkeit, Rm N/mm 2 ~790<br />

Dehnung A 5 % 20<br />

Vergleich verschiedener Formmaterialien hinsichtlich<br />

Zugfestigkeit und Wärmeleitfähigkeit.<br />

Wärmeleitfähigkeit in W/m°C<br />

260<br />

<strong>PROTHERM</strong><br />

240<br />

220<br />

200<br />

180<br />

ALUMEC<br />

160<br />

140<br />

MOLDMAX LH<br />

120<br />

MOLDMAX HH<br />

100<br />

80<br />

60<br />

IMPAX<br />

40 SUPREME ORVAR SUPREME<br />

ELMAX<br />

20<br />

RAMAX S STAVAX ESU<br />

0<br />

500 1000 1500 2000 2500 3000<br />

Zugfestigkeit in N/mm 2<br />

Hinweis: Bei Zugabe von Legierungselementen steigt<br />

die Festigkeit an, während die Wärmeleitfähigkeit<br />

abnimmt. Dieser Zusammenhang ist jedoch nur<br />

gültig, wenn man den selben Materialtyp vergleicht<br />

(Stahl mit Stahl, Kupfer mit Kupfer-legierungen usw.).<br />

Wärmebehandlung<br />

<strong>PROTHERM</strong> wird in wärmebehandeltem Zustand<br />

geliefert – eine zusätzliche Wärmebehandlung ist<br />

normalerweise nicht erforderlich.<br />

4

<strong>PROTHERM</strong><br />

<strong>PROTHERM</strong> weist eine sehr gute maschinelle<br />

Bearbeitbarkeit auf und kann mit konventionellen<br />

Werkzeugen bearbeitet werden.<br />

Im ein Einatmen des Staubes zu vermeiden, sollte<br />

dieses Material naß bearbeitet werden.<br />

Die untenstehenden Zerspanbarkeitsdaten sind<br />

Richtwerte und müssen den jeweiligen örtlichen<br />

Voraussetzungen angepasst werden.<br />

DREHEN<br />

Drehen mit Hartmetall Drehen mit<br />

Schnell-<br />

Schnitt-<br />

arbeitsstahl<br />

parameter Schruppen Schlichten Schlichten<br />

Schnittgeschwindigkeit<br />

v c , m/Min. 300–400 400–550 150–200<br />

Vorschub f<br />

mm/U 0,3–0,6 –0,3 –0,3<br />

Schnittiefe a p<br />

mm 2–6 –2 –2<br />

Bearbeitungsgruppe<br />

ISO K20 K20 –<br />

Verwenden Sie Werkzeuge mit positivem Spanwinkel.<br />

Schaftfräsen<br />

Fräsertyp<br />

Fräser mit<br />

Schnitt- Vollhart- Wendeschneide- Schnellparameter<br />

metall platten arbeitsstahl<br />

Schnittgeschwindigkeit<br />

v c , m/Min. 180–200 400–500 150–180 1)<br />

Vorschubf z<br />

mm/Zahn 0,015–0,12 2) 0,08–0,2 2) 0,05–0,35 2)<br />

Bearbeitungsgruppe<br />

ISO – K20 –<br />

1)<br />

Bei der Verwendung von beschichteten HSS Schaftfräsern<br />

kann die Schnittgeschwindigkeit um 30% gesteigert<br />

werden.<br />

2)<br />

Abhängig von der radialen Schnittiefe und dem Fräserdurchmesser.<br />

BOHREN<br />

Schnellarbeitsstahl<br />

Empfohlene<br />

Zerspanbarkeitsdaten<br />

Bohrer- Schnittgedurchmesser<br />

geschwindigkeit Vorschub<br />

mm v c , m/Min. mm/U<br />

–5 35–50 0,03–0,10<br />

5–10 35–50 0,10–0,20<br />

10–15 35–50 0,20–0,25<br />

15–20 35–50 0,25–0,30<br />

Standard HSS-Bohrer können verwendet werden,<br />

aber für eine bessere Leistung sollte die Spitze<br />

gemäß Bild 1 abgeändert werden.<br />

FRÄSEN<br />

Plan- und Eckfräsen<br />

Fräsen<br />

Fräsen mit<br />

mit Hartmetall Schnell-<br />

Schnitt-<br />

arbeitsstahl<br />

parameter Schruppen Schlichten Schlichten<br />

Schnittgeschwindigkeit<br />

v c , m/Min. 250–400 400–600 150–200<br />

Vorschub f z<br />

mm/Zahn 0,2–0,4 0,1–0,2 –0,1<br />

Schnittiefe a p<br />

mm 2–5 –2 –2<br />

Bearbeitungsgruppe<br />

ISO K20 K20 –<br />

Verwenden Sie Werkzeuge mit positivem Spanwinkel.<br />

Standard<br />

helix Winkel<br />

St’d.<br />

Abfasern der<br />

Hauptschneidkante,<br />

damit<br />

der Spanwinkel<br />

kleiner wird.<br />

5° helix Winkel<br />

SCHLEIFEN<br />

Beim Schleifen von <strong>PROTHERM</strong> können konventionelle<br />

Schleifscheiben verwendet werden. Für<br />

das Oberflächenschleifen eignet sich am besten<br />

die Scheibe des Typs A54LV, für das zylindrische<br />

Schleifen empfiehlt es sich, die Scheibe A60LV zu<br />

verwenden.<br />

5

<strong>PROTHERM</strong><br />

Erodieren<br />

Obwohl die hohe Wärmeleitfähigkeit von PRO-<br />

THERM beim Erodieren zu längeren Bearbeitungszeiten<br />

gegenüber Werkzeugstahl führt, stellt<br />

der Erodiervorgang als solcher kein Problem dar.<br />

Polieren<br />

<strong>PROTHERM</strong> hat eine sehr gute Polierbarkeit und<br />

es können hochglänzende Oberflächen erzielt werden.<br />

Die folgenden Schritte können als Richtlinien<br />

gelten:<br />

1. Nach dem Schleifen polieren Sie vor, indem Sie<br />

schrittweise immer feinere Schleifsteine verwenden<br />

und mit Korn 600 abschließen.<br />

2. Polieren Sie mit einer Diamantpaste 15µ, um<br />

eine mattseidene Oberfläche zu erhalten.<br />

3. Polieren Sie mit einer 6µ Diamantpaste.<br />

4. Polieren Sie mit einer 3µ Diamantpaste.<br />

5. Wenn nötig, polieren Sie von Hand mit einer<br />

1µ Diamantpaste nach.<br />

Wie bei jedem Polieren, sind sorgfältiges Arbeiten<br />

und Sauberkeit von größter Bedeutung. Um ein<br />

Überpolieren oder eine ,,Orangenhaut” zu vermeiden,<br />

polieren Sie nicht länger als notwendig,<br />

um eine gleichmäßig aussehende Oberfläche zu<br />

erhalten.<br />

Sichere<br />

Handhabung<br />

<strong>PROTHERM</strong> ist eine Kupferlegierung mit einem<br />

Zusatz von 0,5 % Beryllium.<br />

Bei der Bearbeitung von <strong>PROTHERM</strong> sollte<br />

sichergestellt werden, daß das Einatmen von<br />

Dämpfen und Stäuben unterbleibt.<br />

Einfache Absauganlagen senken die Konzentration<br />

in der Luft z.B. beim Schweißen deutlich<br />

unter die zulässigen Grenzwerte.<br />

Weitere Informationen enthält unsere Broschüre<br />

zur Materalsicherheit von <strong>PROTHERM</strong> und<br />

MOLDMAX.<br />

Weitere Information<br />

Wenden Sie sich wegen weiterer Information über<br />

Auswahl, Wärmebehandlung, Verwendungsbereich<br />

und Verfügbarkeit der <strong>Uddeholm</strong>-Materialien<br />

an Ihr nächstgelegenes <strong>Uddeholm</strong>-Büro.<br />

Schweißen<br />

<strong>PROTHERM</strong> kann leicht geschweißt werden,<br />

wenn man sorgfältig arbeitet und genügend<br />

Schweißpraxis hat. Der zu schweißende Bereich<br />

sollte sorgfältig mit einer entfettenden Lösung<br />

gereinigt werden. Der immer vorhandene Oxydbelag<br />

sollte durch starkes Bürsten, Sandstrahlen<br />

oder Abbeizen mit Säure unmittelbar vor dem<br />

Schweißen entfernt werden. Für beste Ergebnisse<br />

wird TIG- oder MIG-Schweißen empfohlen.<br />

Geeignete Schweißelektroden sind sowohl für<br />

<strong>PROTHERM</strong> als auch für MOLDMAX erhältlich.<br />

Die Schweißstelle und deren Umgebung werden<br />

eine geringere Härte aufweisen. Wenn die Härte<br />

der Schweißstelle entscheidend ist, muß das<br />

gesamte Teil nochmals ausgehärtet werden. Nach<br />

einer solchen Behandlung wird die Schweißstelle<br />

in etwa die gleiche Festigkeit haben wie das<br />

Grundmaterial.<br />

Wegen weiterer Information wenden Sie sich bitte<br />

an Ihr nächstgelegenes <strong>Uddeholm</strong>-Büro.<br />

Schweißarbeiten sollten nur mit entsprechender<br />

Absaugung durchgeführt werden, um Schweißdämpfe<br />

zu vermeiden.<br />

6