Bauanleitung YAK 54 - Speedmodels

Bauanleitung YAK 54 - Speedmodels

Bauanleitung YAK 54 - Speedmodels

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

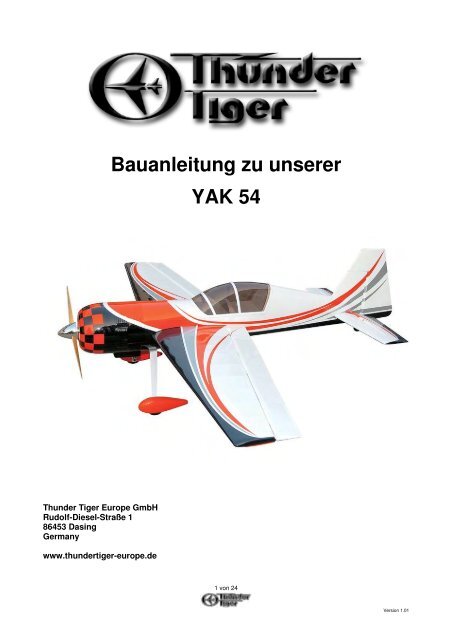

<strong>Bauanleitung</strong> zu unserer<br />

<strong>YAK</strong> <strong>54</strong><br />

Thunder Tiger Europe GmbH<br />

Rudolf-Diesel-Straße 1<br />

86453 Dasing<br />

Germany<br />

www.thundertiger-europe.de<br />

1 von 24<br />

Version 1.01

Vorwort<br />

Sehr geehrter Kunde,<br />

wir beglückwünschen Sie zu Ihrer Entscheidung, eine <strong>YAK</strong> <strong>54</strong> aus unserer Produktreihe erworben<br />

zu haben. Ihnen steht ein ausgezeichnet fliegendes und erprobtes Flugmodell zur Verfügung, dass<br />

Ihnen bei richtiger Anwendung viel Spaß und manchen neidischen Blick Ihrer Modellbaukollegen<br />

einbringen wird.<br />

Da wir davon ausgehen, dass dieser Bausatz nur von erfahrenen Modellfliegern gebaut und<br />

geflogen wird, verzichten wir auf manche Einzelheit in dieser <strong>Bauanleitung</strong>, die vielleicht in<br />

Einsteigerbausätzen von Bedeutung wäre. Sollten Sie dennoch Fragen zum Bau oder zum Fliegen<br />

des Modells haben, so stehen wir Ihnen selbstverständlich gerne zur Verfügung.<br />

Beachten Sie beim Bau und beim Fliegen dieses Modells, dass von einem Modellflugzeug immer<br />

ein Gefahrenpotential ausgeht. Sie stehen in der Pflicht diese Gefahren so gering wie möglich zu<br />

halten. Dazu gehört eine einwandfreie Technik genauso wie ein verantwortungsvoller Umgang<br />

beim Fliegen. Behalten Sie diesen Hinweis bei allem was Sie tun vor Augen. So können Sie Ihre<br />

„Geldbörse“ schonen und dazu beitragen, dass unser Hobby in den positiven Schlagzeilen bleibt.<br />

Bitte lesen Sie auch die nachfolgenden Sicherheitshinweise. Sie klingen für „alte Hasen“ teilweise<br />

lächerlich oder banal. Trotzdem steht in jedem Satz etwas, dass man täglich auf Modellflugplätzen<br />

erleben kann!<br />

Allgemeine Sicherheitshinweise<br />

1. Wenn Sie den Motor anlassen, halten Sie alle Unbeteilligten vom Modell und aus dem<br />

Gefahrenbereich des Propellers fern.<br />

2. Werfen Sie den Motor nie ohne einen Helfer, der das Modell festhält, an.<br />

3. Halten Sie die Hände soweit wie möglich vom Propellerdrehkreis entfernt.<br />

4. Halten Sie Gesicht und Körper aus dem Gefahrenbereich des Propellers entfernt.<br />

5. Zum Abstellen des Motors unterbrechen Sie die Kraftstoffzufuhr, schalten Sie, je nach<br />

Motortyp, die Zündung aus, oder folgen Sie den Hinweisen des Motorenherstellers.<br />

6. Ersetzen Sie unverzüglich den Propeller, sofern er Beschädigungen irgendwelcher Art<br />

aufweist.<br />

7. Ein Propeller darf niemals verändert, repariert, gebogen oder zusätzlich „geschärft“ werden.<br />

Durch Motorvibrationen kann sich die Propellerbefestigung lösen. Überprüfen Sie daher<br />

regelmäßig den festen Sitz der Propellerbefestigung.<br />

8. Lassen Sie den Motor niemals über losem Untergrund, wie Schotter oder Sand laufen, da<br />

aufwirbelnder Sand oder Steine Personen verletzen oder schädigen könnten. Zudem saugt<br />

der Motor diesen Staub an. Die Lebensdauer wird dadurch stark reduziert.<br />

2 von 24<br />

Version 1.01

9. Halten Sie lockere Kleidung, Hemdsärmel, Krawatten, Schals oder lose Gegenstände<br />

(Kugelschreiber, Schraubendreher etc.) die aus Taschen herausfallen könnten, vom<br />

Propeller fern.<br />

10. Beachten Sie beim Fliegen unbedingt die örtlich geltenden Auflagen für den<br />

Modellflugplatz.<br />

11. Fliegen Sie Ihr Modell nie so, dass Personen gefährdet werden könnten.<br />

12. Fliegen Sie Ihr Modell erst dann in Gegenwart von Zuschauern, wenn Sie es unter allen<br />

Umständen sicher beherrschen.<br />

13. Führen Sie vor dem ersten Start eine sorgfältige Funktions- und Reichweitenkontrolle Ihrer<br />

Fernbedienung durch.<br />

14. Vergegenwärtigen Sie sich vor jedem Start, wo eventuelle Hindernisse im Flugraum sein<br />

könnten (Bäume, Personen in Einflugschneisen etc.).<br />

Vor dem Einfliegen<br />

Machen Sie sich eine sorgfältige Vorflugkontrolle des Modells zur Gewohnheit, analog dem<br />

Vorflugcheck bei Originalflugzeugen. Diese wenigen Minuten schaffen Sicherheit.<br />

1. Kontrollieren Sie das Modell sorgfältig (Sichtkontrolle), prüfen Sie dabei den festen Sitz der<br />

Leitwerke, Tragflächen und Ruder. Prüfen Sie den festen Sitz der<br />

Fernsteuerungskomponenten. Prüfen Sie die Ruderanlenkungen und Schubstangen,<br />

insbesondere auf korrekte Verbindung zum Ruderhorn und Servoabtrieb.<br />

2. Vergewissern Sie sich, dass Sender- und Empfängerakkus geladen sind. Leere Akkus sind<br />

die häufigste Absturzursache.<br />

3. Prüfen Sie die Fernsteuerungsfunktionen, Vergewissern Sie sich vor dem Einschalten des<br />

Senders, dass Ihre Frequenz frei ist. Schalten Sie unter keinen Umständen – auch nicht mit<br />

eingeschobener Antenne – Ihren Sender ein, wenn auf der gleichen Frequenz ein anderes<br />

Modell betrieben wird. Stellen Sie sich bei der Funktionskontrolle hinter das Modell, um den<br />

korrekten Ruderausschlag zu prüfen. Nun ist das Modell startbereit.<br />

Fliegen<br />

1. Sollten Sie wieder Erwarten als Einsteiger dieses Modell gebaut haben, so überlassen Sie<br />

die ersten Flüge einem erfahrenen Kameraden. Flugunterricht und Hilfestellung durch<br />

erfahrene Modellfliegerkameraden sollten unbedingt in Anspruch genommen werden, bevor<br />

Sie ein solches Modell fliegen.<br />

2. Starten mit Seitenwind sollte, wenn immer möglich, vermieden werden.<br />

3. Dieses Modell ist kein Spielzeug. Jugendliche sollten von Erwachsenen beaufsichtigt<br />

werden.<br />

3 von 24<br />

Version 1.01

4. Da wir weder den ordnungsgemäßen Bau, noch das Fliegen überwachen können,<br />

lehnen wir jeglichen Schadensersatzanspruch für durch dieses Modell entstandene<br />

Schäden ab!<br />

Instandsetzung<br />

Nach harten Landungen sollte die Fernsteuerungsinstallation geprüft werden. Vergewissern Sie<br />

sich, dass alle Teile noch festsitzen. Ein lockeres Servo verursacht die „seltsamsten<br />

Flugbewegungen“! Überprüfen Sie das ganze Modell auf Beschädigungen.<br />

Sollte Ihr Modell wieder Erwarten beschädigt werden, so führen Sie Reparaturen mit der nötigen<br />

Sorgfalt aus. Achten Sie insbesondere darauf, dass bei dieser Art von Konstruktion (voll Holz), die<br />

Tragflächen und Höhenleitwerke nur durch tragende Holme ihre Festigkeit bekommen. Sollte ein<br />

solches Bauteil geknickt oder gestaucht sein, bestellen Sie lieber ein entsprechendes Ersatzteil, da<br />

eine Reparatur eventuell problematisch ist.<br />

Ersatzteile<br />

Originalersatzteile, Zubehör sowie Fernsteuerungszubehör können über Ihren Thunder Tiger<br />

Fachhändler bezogen werden.<br />

Ausstattungs-„Empfehlung“<br />

Motor:<br />

ab 150cm³<br />

Schalldämpfer: MTW TD 110 K, Krümmerlänge: ~260mm<br />

Luftschraube: Supersilence 30 X 16 Zweiblatt oder 28 X 14 3 Blatt<br />

Querruder: 6 x min. 12Kg oder 6 x ThunderTiger DS 1015<br />

Höhenruder: 4 x min. 12Kg oder 4 x ThunderTiger DS 1015<br />

Seitenruder: 4 x min. 12Kg oder 4 x ThunderTiger DS 1015<br />

Drosselklappe: 1 x min. 8Kg oder 1 x ThunderTiger DS 1213<br />

Stromversorgung: EMCOTEC DPSI 2001 RV + 2 x DPSI V-Match<br />

<strong>Bauanleitung</strong><br />

Wir haben im Folgenden versucht, alles Wesentliche für den Bau des Modells zu erklären. Wo<br />

hilfreich, haben wir im Anschluss an Beschreibungen Detailfotos oder Skizzen angehängt, um die<br />

Arbeiten noch deutlicher zu machen.<br />

Achten Sie bei der Auswahl der zusätzlich benötigten Materialien, wie<br />

Fernsteuerungskomponenten etc. darauf, dass diese den Anforderungen dieses Modells<br />

gewachsen sind (siehe Ausstattungs-Empfehlung). Sollte Ihnen hierzu die nötige Erfahrung<br />

fehlen, scheuen Sie sich nicht andere, erfahrenere Modellbaukollegen zu fragen.<br />

4 von 24<br />

Version 1.01

Selbstverständlich stehen auch wir Ihnen gerne mit Rat und Tat in unserem Support-Forum,<br />

unter www.thundertiger-europe.com, zur Verfügung.<br />

Versuchen Sie beim Bau des Modells eine Synthese aus extremem Leichtbau und<br />

praxisnaher Festigkeit zu erzielen. Zuviel Gewicht verschlechtert die Flugeigenschaften, zu<br />

geringe Festigkeit gefährdet das Modell, Sie selbst und andere.<br />

Bei den beiliegenden Zubehörkomponenten handelt es sich um erprobte Teile, die sich in der<br />

Praxis bewährt haben und nicht geändert werden sollten. Auf Zubehör für den Motor und<br />

Fernsteuerungseinbau haben wir bewusst verzichtet, weil hier die verschiedensten Typen zum<br />

Einsatz kommen können. Sie müssten diese Teile mitbezahlen ohne sie beim Bau verwenden zu<br />

können.<br />

Jetzt wünschen wir Ihnen viel Freude beim Bau unserer <strong>YAK</strong> <strong>54</strong><br />

Ihr Team von Thunder Tiger Europe<br />

5 von 24<br />

Version 1.01

Fertigstellung der Höhenruder<br />

Bereiten Sie zuerst Ihre Arbeitsunterlage vor. Bewährt hat sich eine weiche Wolldecke, über<br />

welche eine Schicht Luftpolsterfolie gelegt wird. So bleiben Ihre Bauteile frei von Kratzern und<br />

Dellen.<br />

Entnehmen Sie die beiden Höhenruderhälften aus Ihrer Verpackung und prüfen Sie diese auf<br />

eventuelle Beschädigungen.<br />

Ziehen Sie die Ruderfläche von der Dämpfungsfläche ab und entfernen Sie die Scharniere aus<br />

den Bauteilen. Rauen Sie die Scharniere, am besten mit 80er Papier, gut an. So erhalten diese, für<br />

das spätere Einkleben, eine größere Oberfläche. Reinigen und entfetten Sie die Scharniere. Zum<br />

Einkleben eignet sich Weißleim besonders gut. Bringen Sie diesen, mit einer Spritze, in den<br />

kompletten Scharnierschlitz, ein. Jetzt bestreichen Sie noch die einzuklebende Scharnierfläche,<br />

dünn, mit Weißleim. Als nächstes schieben Sie das Scharnier in den Schlitz. Überquellender<br />

Weißleim kann jetzt mit einem Lappen entfernt werden. Nach ca. 30 Minuten, können Sie<br />

weiterarbeiten und die Scharniere ebenfalls in die Dämpfungsflosse einkleben. Weißleim, welcher<br />

in das eigentliche Scharnier eingedrungen ist, kann nach dem kompletten austrocknen, leicht<br />

entfernt werden. Bewegen Sie dazu einfach das Ruder ein paar Mal auf und ab.<br />

6 von 24<br />

Version 1.01

Öffnen Sie jetzt die Servoschächte, in dem Sie den Konturen mit einem Skalpell folgen. An den<br />

Schnittkanten sollte die Folie noch einmal mit dem Folienbügeleisen angebügelt werden. Sollten<br />

Sie den Einsatz einer Smokeanlage vorsehen, sollten alle Folienkanten noch, mit dünnflüssigem<br />

Sekundenkleber, versiegelt werden. Für den Einsatz unserer Thunder Tiger DS 1015 Servos,<br />

müssen die Servoschächte ein wenig aufgefeilt werden. In den äußeren Servoschächten befinden<br />

sich dünne Bindfäden, mit welchen das Servokabel einfach durch die Ruder gezogen werden<br />

kann. Die Servokabel der äußeren Servos müssen um ~300 mm verlängert werden. Der Einsatz<br />

von fertigen Verlängerungskabel ist dem verlängern durch Löten vorzuziehen. Das hat den Vorteil,<br />

dass auch „schnell auf dem Flugplatz“ ein Servo gewechselt werden kann. Die Steckverbindungen<br />

sollten stets gesichert werden.<br />

Zu beachten ist, dass das Servo an der Wurzelrippe genau um 180° versetzt eingebaut wird, als<br />

das Servo am Randbogen. (Achtung: funktioniert nur beim Einsatz zweier DPSI V-Match Kabel!)<br />

Durch diese Anordnung der Servos, erhalten<br />

Sie zwei, bis auf wenige Millimeter, gleich lange<br />

Schubstangen zwischen Servo und Ruderhorn.<br />

Die Servodrehrichtung, sowie den Ausschlag<br />

der beiden Servos, können Sie leicht mit den<br />

beiden empfohlenen DPSI V-Match Kabeln<br />

anpassen. Es wird jeweils ein V-Match Kabel<br />

pro Höhenruderhälfte benötigt.<br />

7 von 24<br />

Version 1.01

Entnehmen Sie die Servoarmverlängerungen aus der Zubehörtüte und verschrauben Sie diese mit<br />

den originalen Servoarmen. Die benötigten M2 Schrauben samt Muttern liegen ebenfalls bei.<br />

Benutzen Sie auf jeden Fall etwas „blaues“ Loctite an den Schrauben! Ein Losvibrieren der<br />

Schrauben im Flug, würde zum Verlust des Modells führen!<br />

Verlängern Sie die Servoaußenlinie auf das Ruderblatt. Gehen Sie 5 mm, von der Vorderkante des<br />

Ruderblattes, zurück und ziehen Sie auch dort eine Linie. Von der verlängerten Servoaußenlinie<br />

ausgehend, markieren Sie sich in 25 mm Entfernung zu dieser, das Bohrloch für die Ruderhörner.<br />

Bohren Sie an dieser Stelle ein 5mm Loch. Achten Sie darauf, dass die Bohrung an der Oberseite<br />

des Ruders an der gleichen Stelle auskommt, wie an der Unterseite!<br />

Nachdem Sie die Löcher gebohrt haben, entnehmen Sie dem Zubehörbeutel 4 M5 x 60<br />

Schrauben. Diese werden jetzt, durch die zuvor gebohrten Löcher, gesteckt und mit den<br />

beiliegenden Muttern am Ruder verschraubt. Auch hier ist der Einsatz von „blauem“ Loctite<br />

zwingend anzuraten! Ziehen Sie die Schrauben so fest an, dass der Senkkopf der Schrauben und<br />

die Ruderoberfläche eine Ebene bilden. Senken Sie die Ruderoberfläche nicht an! Die Schrauben<br />

ziehen sich von alleine ein und sind somit ein Indikator für die richtige Festigkeit der<br />

Schraubverbindung.<br />

Entnehmen Sie jetzt 4 Ruderhornanlenkungen aus dem Zubehörbeutel. Entfernen Sie die Muttern<br />

und setzen Sie diese mit etwas „blauem“ Loctite wieder ein. Generell sollten „alle“<br />

Schraubverbindungen eines solchen Modells, immer mit „blauem“ Loctite gesichert werden.<br />

Verlassen Sie sich nicht auf den Hersteller und dessen „Know-How“. Alle Verbindungen sind nur<br />

lose eingeschraubt und bedürfen stets der Kontrolle.<br />

8 von 24<br />

Version 1.01

Schrauben Sie die Ruderhornanlenkungen auf die Ruderhörner. Die Querrschraube sollte einen<br />

Abstand von 38 mm zur Scharniermittellinie haben. So können Sie sicher sein, dass beide<br />

Ruderhörner die gleiche Höhe haben und die Servos gleich Ausschlagen.<br />

Verschrauben Sie jeweils einen Kugelkopf mit einem Servoarm und stecken Sie diesen, auf die<br />

zuvor zentrierten, Servos. Als Schubstangen werden jeweils eine von 45 mm Länge<br />

(Randbogenservo) und eine von 55 mm Länge (Wurzelrippenservo) benötigt. Messen Sie aber<br />

lieber, zur Vorsicht, noch einmal nach. Die Gewindestangen sollten mindestens ca. 10 mm in die<br />

Kugelköpfe eingeschraubt werden. So erhalten Sie die nötige Festigkeit.<br />

9 von 24<br />

Version 1.01

Schrauben Sie die Gewindestangen mindestens ca. 10 mm in den Kugelkopf des Ruderhorns.<br />

Anschließend ziehen Sie den Servoarm vom Servo ab und schrauben auch hier die<br />

Gewindestange in den Kugelkopf. Justieren Sie das Gestänge so, dass der Servoarm, ohne<br />

Gewalt, wieder auf das Servo gedrückt werden kann.<br />

Sollten Sie andere Servoarme verwenden wollen, als die dem Bausatz beiliegenden, achten Sie<br />

auf ausreichende Festigkeit und eine ausreichende Länge dieser. Die Höhe der Ruderhörner etc.<br />

muss dann jedoch von Ihnen selber ermittelt werden. Die hier gemachten Angaben, beziehen sich<br />

nur auf das von uns mitgelieferte Zubehör!<br />

Sollte sich die Bügelfolie unter den Muttern der Ruderhörner etwas „aufgedreht“ haben, wie auf<br />

den Bildern zu erkennen, so können Sie diese mit einem Folienbügeleisen leicht wieder glätten.<br />

10 von 24<br />

Version 1.01

Fertigstellung der Tragflächen<br />

Im Großen und Ganzen unterscheidet sich die Fertigstellung der Flächen nicht von der, der<br />

Höhenruder. Nur das hier 3 anstatt 2 Servos zur Anwendung kommen. Aus diesem Grund werden<br />

wir hier auch nur ein paar „kommentarlose“ Bilder, sowie die Angaben zur benötigten Kabellänge<br />

der Servos, und die Länge der Schubstangen angeben bzw. zeigen. Alle anderen Angaben<br />

können von den Höhenrudern übernommen werden!<br />

Benötigte Servokabelverlängerungen:<br />

(immer bezogen auf die Originalkabellänge unserer DS 1015 Servos)<br />

Wurzelrippenservo:<br />

Mittelservo:<br />

Randbogenservo:<br />

160 mm<br />

650 mm<br />

1120 mm<br />

Schubstangenlänge zwischen Servoarm und Ruderhorn:<br />

6 Stück á 70 mm<br />

Höhe der Ruderhörner zur Scharniermittellinie:<br />

Mitte der Querschraube – Scharniermittellinie = 45 mm<br />

Die beiden längeren Ruderhornschrauben sind für die innerste sowie die mittlere, die kürzere für<br />

die äußerste Anlenkung. Benutzen Sie an jeder Verschraubung „blaues“ Loctite!<br />

11 von 24<br />

Version 1.01

Fertigstellung des Rumpfs<br />

Schrauben Sie als erstes das Haupt,- sowie das Heckfahrwerk (das Heckfahrwerk gehört nicht<br />

zum Lieferumfang!) an den Rumpf. So rollt er Ihnen nicht ständig hin und her und auch die<br />

Rumpfunterseite ist so besser geschützt für den weiteren Aufbau des Modells. Für das<br />

Hauptfahrwerk liegen 4 Zollschrauben mit Muttern bei. Wer diese nicht verwenden möchte, kann<br />

diese durch 4 Schrauben M6 X 25 sowie die passenden Unterlegscheiben und selbstsichernde<br />

Muttern, ersetzen. Es muss nichts neu gebohrt werden.<br />

Für das Heckfahrwerk benötigen Sie 2 – 3, je nach Größe des Fahrwerks, M4 X 15 Schrauben,<br />

sowie 2 – 3 M4 Einschlagmuttern und ebenfalls die passenden Unterlegscheiben. Um die<br />

Einschlagmuttern zu Positionieren, befindet sich am Heck des Rumpfs eine kleine Öffnung. Diese<br />

wird später mit 4 Holzschrauben befestigt. Wie immer, benutzen Sie auch hier, „blaues“ Loctite an<br />

allen Schrauben.<br />

Für den nun folgenden Einbau der 4 Seitenruderservos, befindet sich am Ende der <strong>Bauanleitung</strong><br />

eine Schablone. Fertigen Sie sich dieses Bauteil aus 3mm Pappelsperrholz an. Das Servobrett<br />

besteht aus insgesamt 3 Teilen. Schneiden Sie die Schablone aus und befestigen Sie diese auf<br />

Ihrem Sperrholzbrett. Sägen Sie entlang der Kontur das Servobrett (1) aus. Danach schneiden Sie<br />

die Schablone an der Linie (2) ab und sägen sich auch dieses Teil aus. Als letztes schneiden Sie<br />

die Schablone an Linie (3) ab und sägen das dritte Teil aus. Leimen Sie jetzt Teil (2) auf die<br />

Oberseite und Teil (3) auf die Unterseite des Servobretts (1). Bohren Sie anschließend ein 3 mm<br />

Loch, an der markierten Stelle (Kreuz auf der Schablone). Verkleben Sie das so entstandene<br />

Servobrett mit dem bereits vorhandenen Servobrett. Dies geschieht am besten mit Weißleim. Sie<br />

können selbstverständlich auch das vorhandene Servobrett nutzen, in dem Sie 3 Jumboservos in<br />

die vorhandenen Ausschnitte installieren. Dies muss dann in Eigenregie geschehen. Hier wird die<br />

12 von 24<br />

Version 1.01

Installation von 4 Stück DS 1015 Servos bevorzugt. Nachdem der Leim getrocknet ist, entfernen<br />

Sie das überstehende Holz des alten Servobrettes unter den 4 neuen Servoausschnitten. Dies<br />

funktioniert sehr gut mit einem kleinen Fräser. Leimen Sie kurze Stücke einer Kiefernleiste, wo<br />

erforderlich, unter das Servobrett, damit die Servoschrauben später ausreichend halt haben.<br />

Denken Sie daran, die Löcher für die Servoschrauben, mit einem 1,5 mm Bohrer, vorzubohren.<br />

Ansonsten platzen die Kiefernleisten auf! Keine Angst, der Gewichtszuwachs durch das zweite<br />

Servobrett, ist verschwindend gering für ein Modell dieser Größenordnung. Eher sparen Sie durch<br />

diese Maßnahme noch Gewicht ein, da vier DS 1015 (ca. 65gr/Stk = ca. 260gr.) um einiges<br />

leichter sind als drei Jumboservos (je nach Typ ca. 160gr/Stk = ca. 480gr.)!<br />

Bevor Sie die Servos einschrauben, sollten Sie die Kabel verlängern. Die benötigten Längen sind:<br />

1 X 17 cm, 1 X 11 cm und 1 X 5 cm.<br />

Entfernen Sie die Servoarme. Diese müssen jetzt untereinander verbunden werden. Bohren Sie<br />

die Äußeren Löcher der Servoarme auf 3 mm auf. Fertigen Sie nun 6 Gestänge mit Kugelköpfen<br />

an. Diese müssen von der Mitte der ersten Kugel bis Mitte Loch der zweiten Kugel, eine exakte<br />

Länge von 6 cm haben (vorausgesetzt Sie haben das Servobrett exakt angefertigt). Fertigen Sie<br />

sich dazu am besten eine kleine Schablone an. Nehmen Sie dazu ein altes Stück Hartholz,<br />

zeichnen Sie darauf eine 6 cm lange Linie und bohren Sie an deren Ende jeweils ein 3 mm Loch.<br />

Stecken Sie in jedes Loch ein Stück 3 mm Gewindestange (auf Winkligkeit achten!). So können<br />

Sie sicher sein, dass alle Gestänge exakt gleich lang sind.<br />

13 von 24<br />

Version 1.01

Die so entstandenen Gestänge werden jetzt, wie auf den Bildern zu erkennen, mit den<br />

Servoarmen verschraubt. Haben Sie überall sauber gearbeitet, so sollte jetzt alles sofort saugend<br />

passen.<br />

Da, wie eingangs erwähnt, keine Jumboservos zum Einsatz kommen, müssen Sie noch einen<br />

Ruderhebel anfertigen (Skizze am Ende der <strong>Bauanleitung</strong>), da hier die mitgelieferten Servohebel<br />

nicht verwendet werden können. Dieser sollte aus 4-5 mm dickem Pertinax, GFK oder CFK<br />

bestehen. Diese 30 Minuten Mehraufwand sollte Ihnen diese Maßnahme wert sein. Ihre Servos<br />

werden es Ihnen, da so keine Zugbelastung durch die Anlenkungsseile für das Seitenruder auf sie<br />

einwirken, danken.<br />

14 von 24<br />

Version 1.01

Der Hebel wird mit einer M6 X 25 Schraube, zwei Unterlegscheiben sowie einer selbstsichernden<br />

Mutter komplettiert. Schrauben Sie die Schraube nur so fest, dass der Hebel sich zwischen<br />

Schraube und Mutter noch gerade leicht bewegen lässt. Etwas axiales Spiel ist hierbei zu<br />

vernachlässigen. Bohren Sie das 3 mm Loch in dem Servobrett auf 7 mm auf. Von Unten wird jetzt<br />

eine M6 Einschlagmutter eingezogen. Jetzt kann der Ruderhebel auf dem Servobrett verschraubt<br />

werden. Legen Sie eine 6 X 20 Unterlegscheibe zwischen Mutter und Servobrett. Benutzen Sie<br />

auch hier wieder „blaues“ Loctite. Anschließend fertigen Sie die beiden Gestänge vom Servo auf<br />

den Ruderhebeln an und verschrauben diesen mit dem Hebel. So erhalten Sie eine sehr gute<br />

Ruderanlenkung wobei die Servos noch entlastet werden.<br />

Das Seitenruder, sowie die Anlenkungsseile zum Seitenruder, werden erst am Schluss des<br />

Aufbaus installiert. Das große Ruderblatt wäre zu diesem Zeitpunkt hinderlich beim Handling des<br />

Rumpfs auf dem Baubrett.<br />

15 von 24<br />

Version 1.01

Motor & Schalldämpfereinbau<br />

Beschrieben wird hier der Einbau eines EVO 150 B2 mit MTW TD 110K Schalldämpfern. Alle<br />

Maße und Schablonen sind für diese Kombination erstellt. Anderweitige Kombinationen müssen in<br />

Eigenregie eingebaut werden. Jedoch können auch hier die Schablonen als Anhaltspunkt verwand<br />

werden. Die dem Bausatz beiliegenden Aluminiumwinkel samt Schrauben können Sie verwenden,<br />

müssen es aber nicht. Gezeigt wird hier der Einbau „ohne“ diese Winkel-Schrauben Kombination.<br />

Legen Sie den Motorspant auf Ihre Arbeitsplatte und zeichnen Sie die horizontale sowie vertikale<br />

Mittellinie an. Durch den vorgegebenen Seitenzug, müssen Sie eine weitere vertikale Mittellinie<br />

anzeichnen. Diese ist um genau 10 mm nach Rechts (in Flugrichtung Links) anzuzeichnen. So sitzt<br />

der Luftschraubenmitnehmer später genau in der Mitte der Haube. Eine bemaßte Zeichnung für<br />

den EVO 150 B2, befindet sich am Ende der Anleitung.<br />

Bohren Sie an den angezeichneten Stellen, jeweils ein 7 mm Loch und treiben Sie je eine M6<br />

Einschlagmutter (von hinten) ein. Den so angefertigten Motorspant können Sie jetzt bereits<br />

einkleben. Dies geschieht am besten mit 24h Harz, welches mit Thixotrophiermittel, leicht<br />

eingedickt wurde. Richten Sie den Spant sauber und bündig mit den Enden der Seitenteile aus.<br />

Von innen werden im selben Arbeitsgang noch die drei Balsadreikantleisten, sowie der obere<br />

Abschlussdeckel verklebt. Der Motordom wird noch mit 2 Lagen 160gr/m² Glasgewebe verstärkt.<br />

Diese sollten Seitlich sowie oben bis mindestens zur Hälfte auf den Dom ragen. Schneiden Sie<br />

sich dafür jeweils zwei Streifen Gewebe zu welches, beginnend an der Mitte der ersten Seite, über<br />

den Motorspant, bis zur Mitte der zweiten Seite reicht. Sowie zwei Streifen beginnend an der Mitte<br />

des oberen Abschlussdeckels, über den Motorspant, bis zum unteren Abschluss dessen. Sie<br />

können das Gewebe sofort nach dem Einkleben des Motorspantes aufbringen.<br />

16 von 24<br />

Version 1.01

Damit der Motor weit genug aus der Motorhaube heraus ragt, benötigen Sie vier Abstandshalter á<br />

15 mm Länge. Die hier gezeigten bestehen aus „POM“ Kunststoff, welcher ausreichend<br />

hitzebeständig für diese Anwendung ist. Befestigen Sie den Motor mit vier M6 X 35 Schrauben<br />

sowie Unterlegscheiben, an dem Motordom. Benutzen Sie etwas „blaues“ Loctite, an jeder der vier<br />

Schrauben!<br />

Fertigen Sie aus 3 mm Pappelsperrholz, den Rahmen für die Schalldämpferaufnahme an. Eine<br />

Schablone hierfür, befindet sich am Ende der <strong>Bauanleitung</strong>. In diesen Rahmen leimen Sie eine<br />

Auflage, welche 15 mm breit seien sollte und aus 1 mm Sperrholz besteht. Passen Sie diese<br />

Einheit, mittig zwischen den beiden Schrauben des Hauptfahrwerks, ein. Dazu muss an dem<br />

Rahmen jeweils etwas Material ausgenommen werden, wo die Aluminiumwinkel des Fahrwerks<br />

sitzen. Im ersten Augenblick, mag dieser Rahmen etwas „labberig“ erscheinen. Dies ändert sich<br />

jedoch, sobald die Auflage aus Sperrholz eingeleimt wurde und der so entstandene Spant im<br />

Rumpf verklebt wurde.<br />

Machen Sie sich keine Gedanken darüber, dass Sie so später nicht mehr an die hinteren<br />

Fahrwerksschrauben kommen. Sie kommen dran! Einmal durch den Dämpferspant und zum<br />

anderen durch den hinteren, großen Luftaustritt im Rumpfboden. Diesen können Sie jetzt mit<br />

einem Skalpell öffnen und die Folienkanten nochmals anbügeln. Streichen Sie den kompletten<br />

Schalldämpferschacht mit verdünntem 24h Harz aus. So ist er gegen eventuell später<br />

austretendes Benzin - Öl - Gemisch bestens geschützt.<br />

Für den Einbau der Schalldämpfer benötigen Sie Silikonschlauch, welcher einen<br />

Außendurchmesser von 5 mm besitzt, sowie Bindedraht. Diesen bekommen Sie zum Beispiel im<br />

Blumenhandel oder Bastelbedarf.<br />

17 von 24<br />

Version 1.01

Schneiden Sie zwei Stücke Silikonschlauch von ca. 3 cm und sechs Stücke von ca. 2 cm Länge<br />

ab. Binden Sie je ein 3 cm Stück Silikonschlauch Vorne und Hinten an einen Dämpfer. So können<br />

beide Dämpfer nicht aneinander scheuern. Binden Sie jetzt die 6 verbliebenen<br />

Silikonschlauchstücke, wie auf den Bildern ersichtlich, um beide Dämpfer. So erhalten Sie eine<br />

komplette Dämpfereinheit, die weder scheuert noch klappert. Beachten Sie den Versatz zwischen<br />

den Zylindern. Ein Dämpfer muss weiter nach vorne als der andere, damit beide Krümmer die<br />

gleiche Länge erhalten. Schieben Sie diese Einheit in den Dämpferschacht. Bei den<br />

Silikonschlauchstücken müssen Sie gegebenenfalls, mit einem langen Schraubendreher, etwas<br />

nachhelfen, um diese in die Dämpferhalterung zu bekommen.<br />

Die passenden Krümmer können Sie entweder aus MTW Krümmerbausätzen, in Eigenregie<br />

erstellen, oder diese von MTW, nach Ihren Skizzen, anfertigen lassen.<br />

Das Servo für die Drosselklappe wird direkt in den Zwischenboden eingesetzt. Da dieser recht<br />

dünn ist, sollten Sie einen zusätzlichen Rahmen aus 3mm Pappelsperrholz erstellen und auf den<br />

Zwischenboden leimen. Die Drosselklappe wird über ein 3 mm starkes „Z“ Gestänge, angesteuert.<br />

18 von 24<br />

Version 1.01

Radschuhe und Räder<br />

Da Sie den Rumpf sowieso auf dem Rücken liegen haben, können jetzt die Räder samt<br />

Radschuhen montiert werden. Die Radachsen sind mit metrischem Gewinde ausgestattet. Die<br />

benötigten vier weiteren Schrauben und Einschlagmuttern, liegen als Zollschrauben bei. Diese<br />

können Sie durch vier M3 X 16 Schrauben sowie vier M3 Einschlagmuttern ersetzen. Ermitteln Sie<br />

zuerst den Mittelpunkt, des bereits vom Werk eingeklebten Holzstückes. Bohren Sie dort ein 8 mm<br />

Loch. Schrauben Sie den Radschuh mit der Radachse an das Fahrwerk und richten Sie diesen<br />

aus. Bohren Sie, durch die vorhandenen Löcher im Fahrwerk, mit einem 3,5 mm Bohrer, durch den<br />

Radschuh. Ziehen Sie mit zwei M3 X 16 Schrauben sowie Unterlegscheiben, je eine M3<br />

Einschlagmutter ein. Benutzen Sie hierbei schon jetzt etwas „blaues“ Loctite. Entfernen Sie die<br />

Radachsen. Die Radschuhe bleiben in der ursprünglichen Position, mit den jeweils zwei M3<br />

Schrauben befestigt. Stecken Sie die Achse wieder ein. Fädeln Sie zuerst die Achsenmutter, dann<br />

einen 6 mm Stellring, dann das Rad und zuletzt wieder einen 6 mm Stellring auf die Achse auf.<br />

Benutzen Sie an der Achsmutter, sowie an den Madenschrauben der Stellringe, immer etwas<br />

„blaues“ Loctite.<br />

Stellen Sie den Rumpf auf das Fahrwerk.<br />

19 von 24<br />

Version 1.01

Motorhaube<br />

Nehmen Sie sich jetzt die Motorhaube vor. Öffnen Sie die Abluftöffnung in der Haube. Dazu eignet<br />

sich eine kleine Diamanttrennscheibe besonders gut. Zeichnen Sie die Öffnung vorher an. Achten<br />

Sie darauf, dass Sie alle Ecken abrunden. An scharfen 90° Winkeln reist sonst das GFK, früher<br />

oder später, ein. Die vom Werk eingebauten Einschlagmuttern sind mit Zollgewinde versehen.<br />

Wenn Sie diese nicht benutzen möchten, können Sie diese leicht entfernen und gegen welche mit<br />

M4 Gewinde tauschen. Drehen Sie dafür eine passende Zollschraube etwas in die<br />

Einschlagmutter ein und hauen Sie leicht, mit einem kleinen Hammer, auf den Schraubenkopf.<br />

Jetzt können Sie die M4 Einschlagmuttern einziehen. Die Haube wird an jeweils zwei Stellen<br />

befestigt. Einmal von Innen durch die Kabinenhaube und einmal von Außen durch die<br />

Abluftöffnung der Motorhaube.<br />

20 von 24<br />

Version 1.01

Kabinenhaube<br />

Die Kabinenhaube wird, ähnlich wie die Motorhaube, von vier Schrauben gehalten. Diese sind<br />

wieder als Zollschrauben beigelegt und die Einschlagmuttern sind bereits eingezogen. Wer auch<br />

hier keine Zollschrauben verwenden möchte, kann simultan zur Motorhaube, auch hier die<br />

Zolleinschlagmuttern gegen solche mit M4 Gewinde tauschen. Hier können Sie aber nicht mit<br />

einem Hammer auf die Laschen der Kabinenhaube schlagen. Eine „Pumpenzange“ hilft hier<br />

weiter. Schneiden Sie die Kabinenhaube, an der vorgegebenen Linie, aus und schleifen Sie die<br />

Haube von Innen an. Am Kabinenrahmen muss die Folie, im Bereich der späteren Verklebung mit<br />

der Haube, entfernt werden. Verwenden Sie hierfür ein Skalpell. Verschrauben Sie den<br />

Kabinenrahmen am Rumpf. Bestreichen Sie beide Teile, Haube und Haubenrahmen, an den<br />

späteren Klebestellen, mit einem geeignetem „Kontaktkleber“ zum Beispiel „Pattex transparent“.<br />

Nach dem Ablüften des Klebers, können Sie die Haube aufsetzen und andrücken. Gehen Sie<br />

hierbei sehr vorsichtig vor, da der Kontaktkleber keine Fehler verzeiht. Zuvor angebrachte<br />

Markierungen helfen Ihnen hier sehr gut weiter. Nach dem Aufsetzen der Haube auf den Rahmen,<br />

sollte diese noch mit den beiliegenden zehn Holzschrauben, am Rahmen verschraubt werden.<br />

Bohren Sie dazu jeweils fünf 1,5 mm Löcher je Seite vor. Es schadet nicht, dass Gewinde der<br />

Schrauben, vor dem eindrehen, in etwas Weisleim zu tauchen.<br />

Die Kabinenhaube kann jetzt wieder abgenommen werden.<br />

21 von 24<br />

Version 1.01

Montage des Seitenruders<br />

Das Seitenruder wird, wie schon bei den Höhen und Querrudern auch, mit Weisleim<br />

angeschlagen. Nur ist das Seitenruder später abnehmbar. Schleifen Sie die Scharniere wieder gut<br />

mit 80er Papier an. Bringen Sie ausreichend Weisleim, mit einer Spritze, in die Scharnierschlitze<br />

ein. Stecken Sie die Scharniere in das Seitenruder und schieben Sie gleichzeitig den Stahldraht<br />

durch die Scharniere und das Loch oben im Seitenruder. Nach ca. 30 Minuten, können Sie das<br />

Ruder an den Rumpf leimen. Dazu wieder die Scharnierschlitze mit Weisleim füllen und<br />

anschließend die Scharniere mitsamt Seitenruder einführen.<br />

Für die spätere Befestigung liegt dem Bausatz ein Stellring bei, welcher am unteren Ende des<br />

Stahldrahtes aufgesetzt und angezogen wird. Wem das zu viel Aufwand ist, der kann den<br />

Stahldraht auch oben am Seitenruder, mit etwas „Tesafilm“ sichern. Das hält ebenso gut, ist aber<br />

schneller und einfacher zu bewerkstelligen. Das kommt denjenigen zugute, die für den Transport<br />

ständig das Seitenruder abnehmen müssen. Als nächstes öffnen Sie die Austritte für die<br />

Seilanlenkung des Seitenruders. Ziehen Sie eine gerade Linie von den Austritten auf das Ruder.<br />

Bohren Sie ein 6 mm Loch, an der markierten Stelle, durch das Ruder. Die aufgeklebten Pfeile<br />

zeigen Ihnen, wo sich der Hartholzklotz befindet. Mitteln Sie die verbliebene M6 Gewindestange im<br />

Ruder aus und sichern Sie diese mit den zwei beiliegenden Muttern und etwas „blauem“ Loctite.<br />

Nun können die beiden verbliebenen Anlenkungen auf die Gewindestange geschraubt werden.<br />

Der Abstand Ruderblatt – Mitte Schraube der Anlenkung sollte ca.19 mm betragen. Jetzt können<br />

Sie die Anlenkungsseile einziehen, befestigen und spannen.<br />

22 von 24<br />

Version 1.01

Endmontage<br />

Der Tank wird mit Kabelbindern oder Klettband im vorderen Rumpfbereich (vor dem<br />

Steckungsrohr) befestigt. Dazu dienen die Schlitze im Zwischenboden. Hieran können die<br />

Kabelbinder oder die Klettbänder, befestigt werden. Legen Sie etwas Schaumstoff unter den Tank.<br />

Die Flächen werden mit den beiliegenden Kunststoffschrauben (M6) an den Rumpf gezogen. Bitte<br />

immer beide Schrauben pro Seite benutzen!<br />

Die Höhenruder werden mit jeweils 2 Zollschrauben am Rumpf gehalten. Wer möchte, kann auch<br />

hier die Zollschrauben und Einschlagmuttern, gegen welche der Größe M4 tauschen. Die<br />

vorgehensweise wurde ja schon bei der Motor- sowie Kabinenhaube erläutert.<br />

23 von 24<br />

Version 1.01

Einstellungen<br />

Der Schwerpunkt sollte, für die ersten Flüge nicht zu weit hinten gewählt werden. Als guter<br />

Anfangswert hat sich ein Schwerpunkt von 1,5 - 2 cm vor der Mitte des Flächensteckungsrohres<br />

herausgestellt. Der absolute Schwerpunkt ist Pilotenabhängig und muss, im laufe der Zeit, erflogen<br />

werden.<br />

Für die Ruderausschläge haben sich folgende Anfangswerte bewehrt. Eine Schablone zum<br />

Einstellen dieser und anderer Werte finden Sie am Ende der <strong>Bauanleitung</strong>. Die Ausschläge<br />

können später nach belieben verändert werden. Es empfiehlt sich aber mit diesen zu beginnen.<br />

Exponential ist je nach belieben einzustellen.<br />

Große Ausschläge<br />

kleine Ausschläge<br />

Querruder : 30°± 18°±<br />

Höhenruder : 40°± 18°±<br />

Seitenruder : 45°± 25°±<br />

Gewicht<br />

: 17,5Kg bis 19,5Kg je nach Ausstattung und Bauweise<br />

Bitte beachten Sie vor dem Erstflug noch einmal unsere Sicherheitshinweise auf Seite 2 & 3!<br />

Nun wünschen wir Ihnen viele erfolgreiche Flüge mit Ihrer <strong>YAK</strong> <strong>54</strong> aus unserem Hause!<br />

Ihr Team von Thunder Tiger Europe<br />

24 von 24<br />

Version 1.01