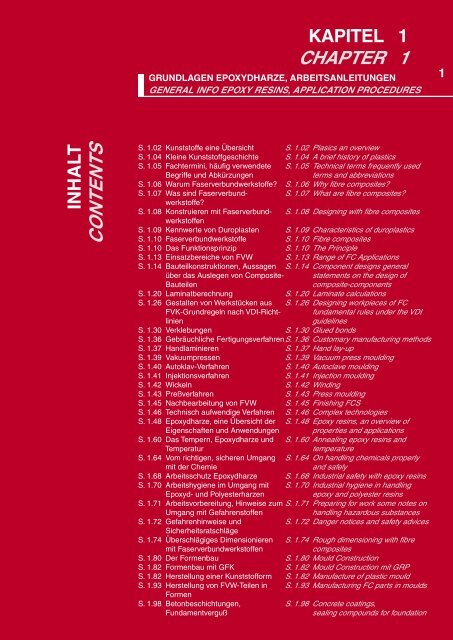

Grundlagen Epoxydharze - Kap. 1 Arbeitsanleitungen

Grundlagen Epoxydharze - Kap. 1 Arbeitsanleitungen

Grundlagen Epoxydharze - Kap. 1 Arbeitsanleitungen

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Duroplaste...härtbare Kunststoffe, die nicht erneut plastischgeformt werden können.Duroplaste sind unlöslich, unschmelzbar und nichtschweißbar. Bei hohen Temperaturen verkohlen sie.<strong>Epoxydharze</strong>PolyesterharzePolyurethanharzeVinylesterharze...und andereepoxy resinspolyester resinspolyurethane resinsvinyl ester resins...and others1Thermosets…are curable plastics that can no longer be remoulded.Thermosets are insoluble, infusible, and unweldable.High temperatures carbonise them.Strukturmodell fürDuroplasteDie Moleküle bilden ein dreidimensionalesNetzwerk, sindalso in alle Richtungen festmiteinander verbunden.Structural model forthermosetsThe molecules form athree-dimensional network,i.e. they are interlinked bystrong chemical bonds in alldirections.Thermoplaste...werden in der Wärme plastisch und lassen sichwiederholt verformen. Reste sind durch Einschmelzenwiederverwendbar. Viele Thermoplaste sind inorganischen Lösemitteln löslich. Verbindunguntereinander durch Schweißen bzw. "kaltesSchweißen" mit Lösemitteln.Thermoplastics… soften when subjected to heat and so can berepeatedly remoulded. Cut-offs can be remelted andintroduced back into the production process. Manythermoplastics are soluble in organic solvents.Thermoplastics can be joined by welding under theapplication of heat or by the action of solvents.ABSPolystyrolPVCPolyethylen...und andereABSpolystyrenePVCpolyethylene...and othersStrukturmodellThermoplasteDie Molekülketten sind sehrlang und orientierungslos angeordnet.Structural model forthermoplasticsThe molecular chains arevery long and aligned in noparticular direction.Elastomere...gummiartig elastische Werkstoffe. Unter Spannungdehnt sich der Werkstoff. Nach Wegnahme der Kraftbildet sich die Verformung fast vollständig zurück.Elastomere sind hitzefest bis zum Verkohlen und durchWärme nicht schweißbar - Verbindung untereinanderdurch Vulkanisieren.SilikonkautschukGummi...und andere.Elastomers… are rubbery elastic materials that elongate underload. When the load is removed, the material returnsalmost completely to its original state. Elastomersare heatproof up to the point of carbonisation andcannot be welded with heat – they can, however, bejoined by vulcanisation.silicone rubbervulcanised rubber...and othersStrukturmodellElastomereLange Molekülketten, diestark verknäuelt sind undsich unter Spannung dehnen.Structural model forelastomersTight coils of long molecularchains that elongate underload.Ausg./Ed. 01.03 Änderungen vorbehalten / Modifications reserved1.03R&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.de

FACHTERMINI HÄUFIG VERWENDETER BEGRIFFE UND ABKÜRZUNGENTECHNICAL TERMS FREQUENTLY USED TERMS AND ABBREVIATIONSFVWFaserverbundwerkstoffbesteht aus (Harz)-Matrix und VerstärkungsfasernFCFibre compositemade up of a (resin) matrix and reinforcing fibres1GFKGlasfaserverstärkterKunststoffGRPGlass-fibre-reinforced plasticCFKCarbonfaserverstärkterKunststoff(Kohlefaserkunststoff)CRPCarbon-fibre-reinforced plasticSFKSynthesefaserverstärkterKunststoff (Aramid)SRPSynthetic-fibre-reinforced plastic (aramid)MatrixEinbettungsmaterial für Verstärkungsfasern (meist Duroplaste,z.B. Epoxydharz) Funktion der Matrix:-formt das Bauteil-leitet und überträgt auftretende Kräfte auf die Fasern-schützt die FasernmatrixThe material that surrounds the reinforcing fibres (mostlythermosets such as epoxy resin), its purpose is to:- give shape to the component- direct and transfer applied forces to the fibres- protect the fibresLaminat(von lat. lamina = die Schicht)Ein Laminat ist ein flächiges Produkt, das aus einem Verbundvon Harzund Faser besteht, unabhängig von seiner Form unddem Fertigungszustand (feuchtes Laminat, ausgehärtetesLaminat).laminate (from Latin lamina = plate, sheet)A laminate is a flat compound of resin and fibre,irrespective of its shape and stage of manufacture(wet or cured laminate)unidirektionalBedeuted "nur in eine Richtung". Die Verstärkungsfasernverlaufen nur in eine Richtung.unidirectionalThis is used to describe reinforcing fibres that are aligned inthe one direction onlybidirektionalmultidirektionalHier verlaufen die Fasern in zwei Richtungen, meist imWinkel von 0°/90°.Faserverlauf in min. 3 Richtungen, meist 0°/90° und ± 45°bidi- This is used to describe reinforcing fibres that are aligned in tworectional directions, usually at an angle of 90° to each othermultidi- This is used to describe reinforcing fibres that are aligned in atrectional least three directions, usually 0°, ± 45°, and 90°.AnisotropieUnterschiedliche Werkstoffeigenschaften in verschiedeneRichtungen, bei FVW abhängig vom Faserverlauf(in Faserichtung hohe Festigkeiten, quer dazu geringe).Isotrope Werkstoffe sind z.B. Metalle mit gleichen Eigenschaftenin jede Richtung.anisotropyDifferent material properties in different directions, in the case ofFCs these properties are defined by the fibres’ alignment: highstrengths along the fibres, low strengths traverse to them.Isotropic materials are, for examples, metals, which exhibitthe same properties in every direction.Weitere Fachtermini sind im Anhang am Ende des Handbuches erklärt.Other technical terms are explained in the annex to this handbook.Foto BakeliteAusg./Ed. 01.03 Änderungen vorbehalten / Modifications reserved1.05R&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.de

BFK/BRPBFK/BRPCFK/CRPCFK/CRPAFK/ARPGFK/GRPGFK/GRPGFK/GRPStahl/steelStahl/steelAluminiumAluminiumTitan/titanumTitan/titaniumBFK/BRPCFK/CRPAFK/ARPGFK/GRPStahl/steelAlluminiumTitan/titanumBFK/BRPBFK/BRPCFK/CRPCFK/CRPAFK/ARPAFK/ARPGFK/GRPGFK/GRPStahl/steelStahl/steelAluminiumAluminiumTitan/titanumTitan/titanumWARUM FASERVERBUNDWERKSTOFFE?WHY FIBRE COMPOSITES?1Hohe SteifigkeitHigh rigidityFaserverbundwerkstoffe haben:Fibre composites have:Ausreichende FestigkeitAdequate strengthHohe SteifigkeitMittlere SteifigkeitMedium rigidityHigh rigidityNiedrige SteifigkeitLow rigidityAusreichendAdequateUngenügendInadequateSteifigkeit: E-ModulRigidity: modulus of elasticityRepräsentative WerkstoffgrößenRepresentative materialcharacteristicsFestigkeit: ZugfestigkeitStrength: Tensile strengthIm Leichtbau wird zusätzlich geringesWerkstoffgewicht gefordertLightweight engineering alsorequires low material weightGewichtsbezogene SteifigkeitRigidity as a function of weightGewicht/VolumenWeight/volumeGewichtsbezogene FestigkeitStrength as a function of weightGünstige Werkstoffkennwerte und werkstoffgerechte Konstruktion ermöglichen:Good material characteristics and a suitable design are the key to:LeichtbauweisenLightweight structures1.06Weitere Werkstoffvorteile• Geringe Wärmeausdehnung• Korrosionsbeständigkeit• Stufenweises Versagen• Hohe Schwingfestigkeit• Günstiges SchlagverhaltenKostengünstige Bauweisen• Weniger Einzelteile• Geringer Materialabfall• Gute FormbarkeitOther material advantages• Low thermal expansion• Corrosion resistance• Gradual failure• High dynamic strength• Good impact behaviourLow-priced designs• Fewer components• Low material waste• Good mouldability(nach/date based on DLR Stuttgart)Ausg./Ed. 01.03 Änderungen vorbehalten / Modifications reservedR&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.de

WAS SIND FASERVERBUNDWERKSTOFFE?WHAT ARE FIBRE COMPOSITES?AusgangsmaterialStarting material1FaserFibresLaminat (Einbetten)Laminate (for embedding)Bettungsmasse (Matrix)MatrixTypische Verstärk.fasernGlasfaser (GFK)Kohlenstoffaser (CFK)Aramidfaser (SFK)Typical reinforcing fibresGlass fibre (GRP)Carbon fibre (CRP)Aramid fibre (SRP)Typische BettungsmassenPolyesterharzEpoxydharzVinylesterharzThermoplastTypical matricesPolyester resinEpoxy resinVinyl ester resinThermoplasticLaminateinzelschichtLaminate plySchichtenLayersPressen, AushärtenPressing, curingUnidirektionales LaminatUnidirectional laminateMultidirektionales LaminatMultidirectional laminateHochbelastbarin FaserrichtungHigh-strength properties inthe direction of the fibresBelastbar in mehrerenRichtungenHigh-strength propertiesin several directionsAusg./Ed. 01.03 Änderungen vorbehalten / Modifications reservedAufbau zur gewünschtenGesamtdickeAny number of layers up tothe required thicknessFaserverbundwerkstoffFibre compositeAufbau zur gewünschtenGesamtdicke(nach/data based on DLR Stuttgart)Any number of layersup to the requiredthickness1.07R&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.de

KONSTRUIEREN MIT FASERVERBUNDWERKSTOFFENDESIGNING WITH FIBRE COMPOSITES1Faserverbundwerkstoffe sind anders als MetalleThe differences between fibre composites and metalsRichtungsabhängige EigenschaftenWerkstoffendzustand wird erst im BauteilerreichtVielfältige Gestaltungsmöglichkeitendurch Variation von:- Faser- und Matrixwerkstoff- Faserrichtung- LagenanzahlAnisotropic propertiesMaterial reaches its final state when thecomponent is finishedWide-ranging design potential withvarying:- Fibre and matrix materials- Fibre orientation- Number of plies(nach/data based on DLR Stuttgart)1.08Fasern in Richtung derangreifenden LastenMöglichst symmetrischerLagenaufbauGroßflächige KrafteinleitungenRegeln für die BauteilgestaltungRules for designing componentsFibres aligned in the direction of theapplied loadsMaximum possible symmetryof the pliesForces applied over large areasAusg./Ed. 01.03 Änderungen vorbehalten / Modifications reservedR&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.de

KENNWERTE VON DUROPLASTENCHARACTERISTICS OF THERMOPLASTICSWerkstoffMaterialDichteDensityBruchdehnung LieferformElongation at break Delivered stateVerarbeitungstemperaturProcessing temperatureGebrauchstemperatur der BauteileService temperature of components1UP ungesättigte PolyesterharzeUP unsaturated polyester resins1,12 - 1,25g/cm³ > 3 %flüssigliquidRaumtemperatur bis 180°CRoom temperature to 180°C50 - 160 °CEP <strong>Epoxydharze</strong>EP Epoxy resinflüssig Raumtemperatur bis 230°C1,1 - 1,25g/cm³ 6 - 8 %liquid Room temperature to 230°C45 - 230 °CDie Bruchdehnung von Laminierharzen sollte vorzugsweise gleich odergrößer der Bruchdehnung der Verstärkungsfasern sein, damit im Belastungsfallkein Bauteilversagen durch Brüche und Risse im Harz eintritt.The elongation at break for laminate resins must always be equal to orgreater than that for the reinforcing fibres. Otherwise, fractures and crackscaused by the loads in the resin will lead to component failure.VerarbeitungstemperaturDer höchste Wert beschreibt die maximal erforderliche Temperatur bei derWarmhärtung. Diese Warmhärtung ist nur bei einigen Temperharzen mitentsprechend hoher Temperaturbelastbarkeit erforderlich.Dieüberwiegend angebotenen kalthärtenden Harze erreichen bei Raumtemperaturnahezu ihre volle Festigkeit. Die Gebrauchstemperatur der Bauteile liegt meistbei 50-80 °C.Processing temperatureThe higher value is the maximum temperature needed for hot curing. Only asmall number of annealing resins with the correspondingly high thermalresistance are hot curers.Predominant on the market are the cold-curing resins, which solidify almostcompletely at room temperature. In most cases, the service temperatures forthese components range from 50 to 80 °C.WerkstoffMaterialVerarbeitungsschwindungShrinkage during processingNachschwindungPost-shrinkageReaktionswärmeReaction heatLagerfähigkeitShelf lifeUP ungesättigte PolyesterharzeUP unsaturated polyester resins-10, linear um 2 %- 10, linearly = 2 %bis 3 %max 3 %exotheme Reaktion mit teilweisehoher Wärmeentwicklung (besondersbeim Vergießen zu berücksichtigen,Härter entsprechend auswählen).dunkel, kühl, gut verschlossen bis 6 Monateup to 6 months in a dark, cool, well-sealedenvironmentEP <strong>Epoxydharze</strong>EP Epoxy resin1 - 3 %< 1 %exothermal reaction, sometimes withhigh heat development (particularlyimportant for potting, so choose anappropriate hardener)dunkel, kühl, gut verschlossen 12 Monateup to 12 months in a dark, well-sealedenvironmentVerarbeitungsschwindungDer Schwund erfolgt bei <strong>Epoxydharze</strong>n in der flüssigen Phase, also hauptsächlichinnerhalb der Verarbeitungszeit.Die Nachschwindung ist bei unverstärkten Harzmassen am größten.Verstärkungen, z.B. durch Glasgewebeeinlagen, verringern das Schwundmaßerheblich. Beim Tempern (Nachhärten bei erhöhter Temperatur) ist ebenfallseine leichte Nachschwindung zu erwarten, da sich noch reaktionsfähige HarzundHärtermoleküle verbinden und somit enger zusammentreten.Shrinkage during processingEpoxy resins undergo shrinkage in the liquid phase, in other wordsprimarily during the processing time.Post-shrinkage is greatest with unreinforced resin compounds. The degreeof shrinkage is reduced considerably by reinforcements, for example in theform of embedded glass fabric. Annealing (post-curing at highertemperatures) also gives rise to slight post-shrinkage because there are stillreactive resin and hardener molecules that bond and so move closertogether.WerkstoffMaterialBeständig gegen (Auswahl)Resistant to (examples)Nicht beständig gegen (Auswahl)Not resistant to (examples)BrennbarkeitCombustibilityReparaturRepairAusg./Ed. 01.03 Änderungen vorbehalten / Modifications reservedUP ungesättigte PolyesterharzeUP unsaturated polyester resinsEP <strong>Epoxydharze</strong>EP Epoxy resinWerkstoffMaterialUP ungesättigte PolyesterharzeUP unsaturated polyester resinsEP <strong>Epoxydharze</strong>EP Epoxy resinWasser, wäßrige Lösungen, Heizöl, BenzinWater, aqueous solutions, fuel oil, petrolAlkohol, Benzin, Benzol, Mineralöle, FettePetrol, benzene, mineral oil, greasesZugfestigkeit MPaTensile strength MPa50 - 7070 - 90heißes Wasser, konzentrierte Säurenund Laugen, Benzol, Alkohol, Toluolhot water, concentrated acids and alkalis,benzene, alcohol, tolueneheißes Wasser, Ester, konzentrierteSäuren und Laugen, Ketone, Acetonhot water, ester, concentrated acids andalkalis, ketones, acetoneZugmodul GPaTensile modulus GPa3,5 - 4,72,8 - 3,6Biegefestigkeit MPaFlexural strength MPa60 - 120140 - 160nicht selbstverlöschendnot self-extinguishingschwer entzündbar, brenntweiterdifficult to ignite, continuesburningauflaminierenund klebena layer is gluedover the topBiegemodul GPaFlexural modulus GPa4,0 - 5,04,5 - 6,01.09R&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.de

FASERVERBUNDWERKSTOFFEFIBRE COMPOSITES1Verschiedenartige Materialien zu einem Werkstoffverbund zu kombinieren, umverbesserte Eigenschaften zu erzielen, ist in der Natur ein ebensoselbstverständliches Prinzip, wie der Leichtbau.Diese, der Natur abgeschaute Bauweise hat viele technische Bereiche geradezurevolutioniert. Erstmals stehen hochfeste und dabei leichte Werkstoffe mitüberragenden Eigenschaften zur Verfügung.Insbesondere in der Luft- und Raumfahrt werden durch niedrige Strukturgewichtewesentliche Energieeinsparungen und Lei stungssteigerungen erzielt.Der Einsatz von Hochleistungs-Faserverbundwerkstoffen in der Raumfahrt istvor allem wirtschaftlich begründet. Wegen der hohen Energiekosten ist manbereit, in diesem Bereich bis zu Euro 25.000 pro kg Gewichtsersparnisaufzuwenden. Bei der Luftfahrtindustrie sind dieses 250 - 750 Euro/kg, in derFahrzeugindustrie 0 - 2,50 Euro/kg (ausgenommen im Rennsport).Da FVW im allgemeinen teurer sind als Kompaktwerkstoffe (z.B. Metalle) undhöhere Anforderungen an die Auslegung und die Verarbeitungstechnologiegestellt werden, ist dieser Anreiz für den normalen Fahrzeugbau relativ gering,während er in der Luft- und Raumfahrt deutlich zum Tragen kommt.Mit sinkendem Preis und zunehmendem, allgemein zugänglichem Know-Howfür die Verarbeitung haben sich FVW auf breiter Ebene durchgesetzt. Kaum nochwegzudenken sind sie im Motorsport, Modell- und Sportgerätebau.Anwendungen im Maschinenbau sind im Vormarsch.DAS FUNKTIONSPRINZIPEin Faserverbundwerkstoff (FVW) wird durch Zusammenfügen mehrererWerkstoffe hergestellt:1.) der formgebenden Matrix (z.B. Epoxyd- oder Polyesterharz)2.) den verstärkenden, hochfesten Fasern (meist Glas-, Aramid- undKohlenstoff)The principle of combining different materials to form a composite withenhanced properties is just as common in nature as it is in lightweightengineering.This design method based on nature’s example has virtually revolutionisedmany fields of technology, with the result that they can now utilise thesuperior properties of high-tensile, lightweight materials for the first time.In particular the aerospace industries benefit from these low structural weights,which contribute considerably towards cutting energy requirements andenhancing performance.The reasons behind the use of high-performance fibre composites in spacetravel are primarily financial ones. In view of the high costs for energy, thespace agencies are willing to spend up to 25,000 euros for every kilogramsaved. For the aeronautics industry this is 250 to 750 euros per kg, in theautomobile industry 0 to 2.50 euros per kg (except in racing).FCs, however, are generally more expensive than compact materials (such asmetals) and place greater demands on the design and processing technologies.As a consequence, the attraction of these materials for normal automotiveengineering is relatively low, whereas its benefits for aerospace technologiesare obvious.Now that prices are falling and the processing know-how is becoming generallyaccessible, FCs have asserted themselves over a wide field. Who today canimagine motor sports, model construction, or the design of sports equipmentwithout them?And applications in machine construction are also gaining ground.THE PRINCIPLEA fibre composite (FC) is the result when the following materialsare combined:1.) the matrix (e.g. epoxy or polyester resin), which gives shape tothe final component, and2.) the reinforcing, high-tensile fibres (mostly of glass, aramid, orcarbon).Herstellen eines Handlaminatsmittels SchaumstoffwalzeA hand lay-up laminate beingmade with a foam rollerFVW sind im Prinzip vergleichbar mit Stahlbeton, bei dem ein spröder,formgebender Werkstoff (Beton) durch Stahleinlagen verstärkt wird.Die Fasern werden in eine flüssige Reaktionsharzmasse eingebettet und beimHärten des Harzes in dem so entstehenden festen Formstoff verankert. Auchkompliziert gestaltete und sehr große Teile können in einem Arbeitsgang mitverhältnismäßig geringem Aufwand hergestellt werden.Die Wahl des Verarbeitungsverfahrens richtet sich nach der Stückzahl und derGröße der herzustellenden Teile sowie nach den Anforderungen in bezug aufmechanische Festigkeit und sonstige Eigenschaften, wie z.B. Transparenz,Beschaffenheit der Oberfläche, Maßhaltigkeit usw.1.10Generell gilt: Der Faserverbundwerkstoff entsteht erst durch dasZusammenfügen von Harz und Fasern, d.h.der Verarbeiter stellt ihn selbst her.Für die Eigenschaften des Endprodukts sind daher ein sorgfältigesVerarbeiten und Aushärten neben der Bauteilauslegung (Faserorientierung,Faseranteil, Lagenzahl und Gewebe) zwangsläufig von entscheidenderBedeutung.In principle, FCs can be likened to reinforced concrete sections, whose finalshape is defined by a brittle material (concrete) reinforced with embeddedsteel.The fibres are embedded in a liquid compound of reactive resin. When thisresin hardens in a mould, the fibres are anchored in place. Also complex orvery large part designs can be manufactured in a single working cycle atrelatively low costs.Which manufacturing method to use depends on the number and size of theparts for manufacturing as well as the requirements placed on mechanicalstrength and other properties, such as transparency, surface quality, dimensionalstability, etc.The general rule is that a fibre composite first comes into beingwhen resin and fibres are combined, i.e.the processor alone manufactures it.So of crucial importance for the properties of the end product isnot only the component’s design (fibre orientation, proportion offibres, number of plies, and fabric), but also painstakingly conductedprocessing and curing.Ausg./Ed. 01.03 Änderungen vorbehalten / Modifications reservedR&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.de

FestigkeitDie Festigkeit eines FVW wird wesentlich durch die Verstärkungsfaser bestimmt.Prinzip 1:Ein Werkstoff in Faserform hat eine vielfach größere Festigkeit alsdas gleiche Material in anderer Form. Zudem gilt: je dünner die Faser, umsogrößer ist die Festigkeit. (A.A. Griffith)Prinzip 2: Ein Verbundwerkstoff kann als Ganzes Spannungen aufnehmen,die die schwächere Komponente zerbrechen würden, während von der stärkerenKomponente im Verbund ein höherer Anteil seiner theoretischen Festigkeitübernommen werden kann, als wenn sie alleine belastet würde. (G. Slayter)Bei der Betrachtung der Festigkeiten unterscheidet man zwischen statischer unddynamischer Festigkeit.Diestatische Festigkeit bezieht sich auf einfache Belastungsfälle (Zug, Druck,Biegung etc.) während die dynamische Festigkeit das Verhalten bei häufigwechselnder Belastung (Biegewechsel mit wechselnder Kraft und Frequenz,entsprechend kombiniert auftretende Zug-, Druck- und Schubkräfte) bestimmt.Vor allem dort, wo häufige Biegewechsel auftreten, ist eine gute dynamischeFestigkeit erforderlich (z.B. Holmkonstruktionen im Flugzeugbau).<strong>Epoxydharze</strong> zeigen selbst bei mehreren zehntausend Lastwechseln den geringstenFestigkeitsabfall und damit die größte dynamische Festigkeit.Matrix (Harz-Einbettung)Das Reaktionsharz als Bindemittel (Matrix) hat die Aufgabe, die Fasern zustützen und die auf das Formteil einwirkenden Kräfte auf sie zu verteilen. Diesmacht eine gute Haftung des Harzes auf den Fasern notwendig.Das Reaktionsharz bestimmt im wesentlichen folgende Eigenschaften:Chemikalienfestigkeit, Alterungsbeständigkeit, Kratzfestigkeit, elektrischeEigenschaften sowie den Schwund beim Härten.Dichte, Wärmeleitfähigkeit, Wärmedehnung und spezifische Wärme hängen abvom Mengenverhältnis der Komponenten Reaktionsharz, Reaktionsmittel,Fasern und Füllstoffe.FasernDie mechanischen Eigenschaften der Formstoffe, z.B. Zug-, Biegefestigkeit undSchlagzähigkeit sowie die Fähigkeit zur Arbeitsaufnahme, sind hauptsächlichdurch die Eigenschaften der Fasern bedingt. Sie können durch Wahl derFasererzeugnisse, den Fasergehalt und die Orientierung der Fasern beeinflußtwerden.HärtenStrengthThe strength of an FC is essentially defined by the reinforcing fibre.Principle 1: The strength of a material in fibre form is many times greaterthan that of the same material in another form. Also, the thinner the fibre, thegreater the strength. (A.A. Griffith)Principle 2: When taken as a whole, a composite can withstand stressesthat would fracture the weaker component, whereas the composite’s strongercomponent can exhibit a greater percentage of its theoretical strength thanwhen loaded singly (G. Slayter)A material’s strength properties can be divided into static and dynamic.Static strength is a measure of the material’s behaviour under simple (static)loading conditions (tension, compression, bending), whereas dynamicstrength is a measure of the material’s behaviour under frequently changingload conditions (bending cycles of varying strengths and frequencies and theresulting combination of tensile, compressive, and shear stresses).A good dynamic strength is above all needed when the component is subjectedto frequent bending cycles (e.g. strut designs in aircraft construction).Even after several tens of thousands of load cycles, epoxy resins suffer onlythe slightest losses in strength – and so have the greatest dynamic strength.MatrixThis is a reactive resin that acts as a binder, supporting the fibres and transferringto them the forces acting on the moulded part. So one important property of theresin is that it must adhere well to the fibres.Essentially, the reactive resin defines the following properties: chemicalresistance, ageing resistance, scratch resistance, electrical properties, andshrinkage during curing.Density, thermal conductivity, thermal expansion, and specific heat are allaffected by the respective proportions of reactive resin, solidifying agents,fibres, and fillers.FibresThe mechanical properties of moulded materials, e.g. tensile and flexuralstrength, impact strength, and ability to absorb energy, are defined primarily bythe properties of the fibres. Other influencing factors are the fibre structures,fibre content, and fibre orientation.Curing1Ausg./Ed. 01.03 Änderungen vorbehalten / Modifications reservedDie Eigenschaften des gehärteten Reaktionsharzformstoffes und damit desFormteiles hängen nicht nur vom Ausgangsmaterial ab, sondern auch in hohemMaße von der Führung des Härtungsprozesses. Kenntnisse über die Vorgängebeim Härten des Reaktionsharzes sind daher für den Verarbeiter unerläßlich.Beim Härten, d.h. beim Übergang der flüssigen Reaktionsharzmassen indreidimensional vernetzte Produkte, wird zwischen drei Reaktionsartenunterschieden:Polymerisation(z.B. ungesättigte Polyesterharze)Unter dem Einfluß von Reaktionsmitteln, z.B. Peroxiden und Beschleunigern,reagieren die Doppelbindungen der Ausgangs komponenten unter Freiwerdenvon Reaktionswärme miteinander; es entstehen durch Vernetzen der Moleküleder Ausgangskomponenten hochmolekulare Substanzen.Liegen mehrere Ausgangskomponenten vor, wie z.B. ungesättigte Polyester undStyrol bei UP-Harzen, so spricht man von Mischpolymerisation.Die Polymerisationsreaktion benötigt nach dem Zugeben der Reaktionsmitteleine gewisse Anlaufzeit. Anschließend geht die Reaktionsharzmasse ohneFreiwerden flüchtiger Produkte verhältnismäßig schnell unter Erwärmung undraschem Ansteigen der Viskosität in den festen Zustand über. Der einmaleingeleitete Härtungsvorgang kann nicht mehr unterbrochen werden und istirreversibel.The properties of the cured and moulded reactive resin, and therefore of themoulded part itself, are defined not only by the starting material, but also to agreat extent by how the curing process is controlled. Knowledge of the processesinvolved in the curing of reactive resin is therefore crucial.Curing, i.e. when liquid compounds of reactive resin solidify into threedimensionallycross-linked products, can take place as one of three reactiontypes.Polymerisation(e.g. unsaturated polyester resins)Under the effects of reactive agents, e.g. peroxides and accelerators, thedouble bonds of the starting components react with each another, releasingheat in the process. The molecules of the starting components cross-link toyield macromolecular structures.When there are several starting components, such as unsaturated polyestersand styrene for UP resins, then this process is called copolymerisation.The polymerisation reactions do not take place until a certain time after thereactive agents have been added. Then, the compound of reactive resin solidifiesrelatively quickly with increasing viscosity and heat generation, but withoutreleasing volatile products. Once the curing process has started, it can nolonger be stopped and is irreversible.1.11R&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.de

FASERVERBUNDWERKSTOFFEFIBRE COMPOSITES1Polyaddition(z.B. Epoxyd-Harze)Im Gegensatz zur Polymerisationsreaktion werden hier dem Reaktionsharzwesentlich größere Mengen an Reaktionsmitteln zugegeben, und zwar instöchiometrischen Mengen. Die Eigenschaften des Endproduktes hängen dahersowohl vom eingesetzten Reaktionsharz als auch vom Reaktionsmittel ab.Der Übergang vom flüssigen in den festen Zustand vollzieht sich bei derPolyaddition im allgemeinen langsamer und gleichmäßiger als bei der Polymerisation.Bei der Reaktion wird Wärme frei.Polykondensation(z.B. Phenolformaldehyd-Harze)Im Gegensatz zur Polymerisation und Polyaddition reagieren hier dieAusgangskomponenten unter Abspalten von Nebenprodukten, z.B. Wasser.Die Reaktion kann stufenweise durchgeführt werden. Im allgemeinen werdenvorkondensierte Harze verarbeitet, zu deren Härtung meist nur noch Wärmenotwendig ist.BruchdehnungBei einer Zugbeanspruchung darf das Harz nicht vor der Faser brechen, da es sonstdurch Risse zu einem Versagen des gesamten Bauteils kommt. Die Bruchdehnungder Harze sollte daher vorzugsweise größer sein, als die der üblichen Verstärkungsfasern.Harz/Faser-HaftungDie Güte eines Verbundwerkstoffes hängt vor allem auch von der Haftung desHarzes auf den Verstärkungsfasern ab. Je besser diese Haftung, umso höher istdie Festigkeit.Um dies zu erreichen, werden Glasgewebe mit Haftvermittlern (Silanen,verschiedenen Finishs) behandelt, damit eine möglichst feste (chemische)Verbindung mit dem Harz entsteht.Eine Ausnahme bilden Aramidfasern (Kevlar , ® Twaron ® ) und Polyethylengarne®(Dyneema ), für die kein chemischer Haftvermittler verfügbar ist.Kohlenstoffasern werden mit einer Epoxydharzschlichte versehen.Polyaddition(e.g. epoxy resins)In contrast to the polymerisation reaction, essentially larger quantities ofreactive agents are added here to the reactive resin, with the additionaldifference that these quantities are stoichiometric.So the properties of the end product are influenced by both the reactive resinused and the reactive agent. In polyaddition, the transition from the liquid tothe solid state generally takes place more slowly and uniformly than inpolymerisation. The reactions release heat.Polycondensation(e.g. phenol-formaldehyde resins)In contrast to polymerisation and polyaddition, the starting components releaseby-products, e.g. water, when they react.This reaction can be controlled in a step-by-step process. In general,precondensed resins are used that in most cases can be cured under theapplication of heat.Elongation at breakWhen subjected to tensile stress, the resin must not break before the fibres.Otherwise, cracking in the resin will cause the whole component to fail. Theresin’s elongation at break should therefore always be greater than the reinforcingfibres’.Adhesion between resin and fibresThe quality of a composite is also defined to a great extent by the resin’sadhesion to the reinforcing fibres. The stronger this adhesion is, the greater thestrength.One solution involves treating glass fabrics with coupling agents (silanes,various finishes) to give rise to the strongest possible (chemical) bonding tothe resin.The exceptions are aramid fibres (Kevlar ® , Twaron ® ) and polyethylene yarns(Dyneema ® ) for which there are no chemical coupling agents available.Carbon fibres are coated with epoxy resin.HandlaminatTränken eines Kohle/Aramid-Gewebes mit Epoxydharz füreinen Segelflugzeugrumpf.Hand lay-up laminateCarbon-aramid fabric beingimpregnated with epoxy resin fora glider’s fuselage.(Nach VDI-Richtlinie 2010 und Ehrenstein, Faserverbundkunststoffe, Hanser-Verlag)1.12HandlaminatVerkleben von Tragflächenrippenauf einen Holm aus GFK(Flugzeugbau-Workshop derAero-Luftfahrtmesse,Friedrichshafen)Hand lay-up laminateRibs being glued to a wing spar ofGRP (workshop for aircraftconstruction, Friedrichshafenaerospace exhibition).(Data based on VDI guideline 2010 and Ehrenstein’s Faserverbundkunststoffe,Hanser-Verlag)Ausg./Ed. 01.03 Änderungen vorbehalten / Modifications reservedR&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.de

EINSATZBEREICHE VON FVWRANGE OF FC APPLICATIONSEinsatzbereichApplication fieldsAnwendungsbeispieleExample applicationsBesondere EigenschaftenParticular properties1Ausg./Ed. 01.03 Änderungen vorbehalten / Modifications reservedWacker Zender H. FunkeBakeliteBakeliteRaumfahrtLuftfahrtSport-und Freizeit Sports and recreationFahrzeugbau/VerkehrstechnikAutomotive/traffic engineeringEnergietechnikMaschinen- und AnlagenbauMachine and plant constructionVDI-VerlagMedizintechnikAstronauticsAeronauticsPower engineeringMedical engineeringAntennenkomponenten, Satellitenstrukturen, Druckbehälter,Parabolspiegel, Hohlleiter, Gestelle für optische Geräte undMeßapparaturen.Aerial components, satellite structures, pressure vessels,parabolic reflectors, wave guides, frames for optical andmeasuring instrumentationKomplette Rümpfe, Holmkonstruktionen und TragflächenLeitwerke (z.B. im Motor- und Segelflugzeugbau, Ultraleichtflugzeuge),Sekundärstrukturen (Fußboden und Wandverkleidungen)sowie Teile der Primärstruktur (Leitwerk) beiVerkehrsflugzeugen (Airbus), Hubschrauberzellen, Rotorblätter,Propeller, Tanks.Complete fuselages, spar structures for wings and tail units(e.g. in powered aircraft and glider construction, microlights),secondary structures (floors and wall cladding), and parts of theprimary structure (tail unit) for passenger planes (airbus),helicopter bodies, rotor blades, propellers, tanksModellbau, Boots- und Surfbrettbau, Skier, Schläger aller Art,Angelruten.Model construction, boat building, surfboard design, skis, allkinds of clubs, bats, and rackets, fishing rodsGroßflächige Karosserieteile, Kardanwellen, Blatt- und Spiralfedern,Drehstäbe, Stoßfänger, Chassisrahmen, Versteifungselemente,Zwischenwände und Verkleidungen bei Eisenbahnwaggons,LKW-Aufbauten.Large-area body parts, cardan shafts, leaf and coil springs,torsion bars, bumpers, chassis frames, stiffeners, partitions andpanelling for railway wagons, truck bodyworkFlügel von Windenergieanlagen, Windkanalgebläse, Gasleitsysteme.Rotor blades for wind turbines, wind tunnel blowers, gas ductingSchnell bewegte Teile in Verpackungs-, Druck-, Strick- undWebmaschinen, Behälter, Rohrleitungssysteme, Rührwerke,Pumpenelemente- und Gehäuse.Fast-moving parts in packaging machines, printing presses,knitting machines, and power looms, vessels, pipework systems,agitators, pump elements and housingsArm- und Beinprothesen, Orthesen, Implantate, medizinischeGeräte (z.B. Liegen für Röntgenapparate).Artificial arms and legs, orthopaedic devices, implants, medicalequipment (e.g. examination tables for X-ray apparatuses)Geringes Gewicht, Wärmedehnung durch ausgewählte Verstärkungbis Null einstellbar.Low weight, carefully selected reinforcing material for nearzerothermal expansionGeringes Gewicht, ausgezeichnete statische und dynamischeFestigkeit, sehr gute Ermüdungsbeständigkeit, integrierteBauweise, Einsparung bei der Montage aufgrund wenigerBauteile, korrosionsbeständig.Low weight, superior static and dynamic strength, excellentfatigue strength, integrated design, fewer components forlower assembly costs, corrosion-resistantGeringes Gewicht, kostengünstige Fertigung, gute Anpassungsmöglichkeitan schnellebige Produkte.Low weight, low-cost manufacture, good adaptability to fastmovingproductsKraftstoffeinsparung durch besonders niedriges Gewicht, guteDämpfungseigenschaften, korrosionsbeständig.Particularly low weight for lower fuel consumption, good energyabsorption properties, corrosion-resistantDynamisch hoch belastbar, lange Lebensdauer, korrosionsbeständig.High dynamic load properties, long service life, corrosionresistantGeringe Massenträgheit, hohe Schwingfestigkeit, Wartungsarmut,sehr gute chemische Beständigkeit, einfache, anforderungsgerechteGestaltung.Low inertia, high dynamic strength, low maintenance, highchemical resistance, simple design meeting with all requirementsGeringes Gewicht, gute Körperverträglichkeit.Low weight, good physiological tolerance1.13R&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.de

BAUTEILKONSTRUKTIONEN AUSSAGEN ÜBER DAS AUSLEGEN VON COMPOSITE-BAUTEILENCOMPONENT DESIGNS GENERAL STATEMENTS ON THE DESIGN OF COMPOSITE COMPONENTS1Jörg WillingLabor Advanced MaterialsAkzo, WuppertalFocusDie Entwicklung der Hochleistungsfasern führt zu völlig neuen Möglichkeitenbei der Konstruktion und Auslegung von Bauteilen. Durch den gezielten Einsatzvon Verstärkungen, d.h. das Ausrichten der Verstärkungsfasern inBelastungsrichtung, ist es möglich, ein optimal an die Belastung angepaßtesBauteil mit minimalem Materialaufwand zu konstruieren. Nicht nur für die LuftundRaumfahrt sind diese Gewichtseinsparungen interessant, sondern auch imkonventionellen Maschinenbau. Durch Gewichtseinsparungen kann z.B. aufzusätzliche Lagerungen, größere Antriebsaggregate oder kostspieligeBahnführungselemente verzichtet werden. Durch das geringere Masseträgheitsmomentsind wesentlich höhere Dreh- und Taktzahlen möglich. Insgesamt habendie sogenannten „Neuen Werkstoffe“ gegenüber den konventionellen Materialienviele Vorteile.Bei Faserverbundwerkstoffen handelt es sich, im Gegensatz zu denkonventionellen Werkstoffen, um anisotrope Materialien. Der Verbundbesteht aus Fasern, die in eine sie umgebende Matrix (Harze oder Thermoplaste)eingebettet sind. Während die Faser die Verstärkungskomponente in dementstehenden Werkstoff übernimmt, dient die Matrix dazu:The development of high-performance fibres opens up completely newpossibilities in the design and structure of components. The targeted applicationof reinforcing measures, i.e. orienting the reinforcing fibres along the directionof loading, has made it possible to adapt a component design optimally to theload conditions with the minimum of material expenditure. These savings inweight are of interest not only to the aerospace travel sectors, but also toconventional machine construction. With these savings in weight, for example,the designer can do away with extra bearings, more cumbersome drive units,and costly path guide elements. And owing to the low moment of inertia,essentially higher rotational speeds and cycle times are possible. All in all,these so-called new materials offer a lot of advantages over the conventionalones.In contrast to conventional materials, fibre composites are anisotropic. Thecomposite is made up of fibres that are embedded in an all-surrounding resinor thermoplastic, the so-called matrix. Whereas the fibres take over the job ofreinforcing the resulting material, the purpose of the matrix is:Die Fasern räumlich zu fixierenDie Kräfte auf die Fasern zu übertragenDie Fasern bei Druckbeanspruchung zu stützenDie Fasern vor der Einwirkung von Umgebungsmedien• zu schützen.To fix the fibres in placeTo transfer applied forces to the fibresTo support the fibres under compressive loadingTo protect the fibres from the effects of ambientmedia.Durch das Ausrichten der Fasern in den Beanspruchungsrichtungen ist esmöglich, den Werkstoff genau an seine speziellen Anforderungen (Lastfälle)anzupassen. Gerade durch diese Adaption wird es dem Konstrukteur ermöglicht,das Bauteil optimal zu dimensionieren und die maximale Gewichtseinsparungzu erzielen.DieAnisotropie der Faserverbundwerkstoffe erfordert von den Konstrukteurenein Umdenken gegenüber dem Umgang mit den konventionellen isotropenWerkstoffen. Das gezielte Verstärken der Bauteile mit Fasern führt zurichtungsabhängigen mechanischen Kennwerten des Bauteils. Bei denFaserverbundwerkstoffen wird nicht nur das Bauteil, sondern auch das Laminatkonstruiert.Orienting the fibres in the various directions of loading serves to adapt thematerial precisely to the specific requirements placed on it (loading conditions).And it is exactly this adaptation that enables the designer to dimension thecomponent optimally and to achieve the maximum savings in weight.In face of the anisotropic properties of fibre composites, designers are forcedto take a different approach from that in handling conventional isotropicmaterials. The targeted reinforcement of components with fibres gives rise toa series of mechanical characteristics that differ when measured alongdifferent directions in the component. In the case of fibre composites, thedesign applies not only to the component itself, but also to the laminate.Um dies bei der Konstruktion zu beachten und die sich aus diesen Möglichkeitenergebenden Vorteile richtig zu nutzen, ist es notwendig, dem KonstrukteurAuslegungshinweise und Berechnungsmethoden an die Hand zu geben.Nachfolgend sind einige Schritte aufgeführt, die bei der Auslegung von Faserverbundteilenbeachtet bzw. durchgeführt werden müssen. Die Reihenfolge, inder dies geschieht, richtet sich nicht zuletzt nach den Wünschen der Auftraggeberund den existierenden Anforderungen und Restriktionen.1.14Unidirektionales LaminatUnidirectional laminateMultidirektionales (quasiisotropes) LaminatMultidirectional (quasi-isotropic) laminateBefore these factors can be taken up adequately in the design, and the associatedadvantages properly utilised, the designer must first be given the designcriteria and the appropriate methods of calculation.The following presents a list of steps that must be included in the designphase for fibre composite components. The order in which these steps aretaken does not finally depend on the customer’s wishes or the existingrequirements and restrictions.Ausg./Ed. 01.03 Änderungen vorbehalten / Modifications reservedR&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.de

Belastungen, Restriktionen, AnforderungskatalogBevorüber Konstruktion und Auslegung nachgedacht wird, müssen die wirklichenAnforderungen ermittelt werden. Oft wird von einem Bauteil aus konventionellenWerkstoffen ausgegangen und eine 1:1 Substitution gewünscht, bzw. werdendieselben mechanischen Kennwerte des bisherigen Bauteils verlangt. Dies führtnicht zu optimalen Lösungen. Um das Faserverbundbauteil optimal zu konstruieren,müssen die realen Belastungen und Restriktionen bekannt sein. Die Erstellungeines Anforderungskataloges kann hierbei sehr hilfreich sein.Konstruktion/HerstellungsverfahrenSchon vor der eigentlichen Konstruktion muß das Verfahren, das man zurHerstellung des Bauteils verwenden will, bekannt sein. Jedes Herstellungsverfahrenhat seine Eigen- und Besonderheiten, die bei der Konstruktion berücksichtigtwerden müssen. Die Seriengröße ist ein zusätzliches Auswahlkriterium.Abhängig vom Herstellungsverfahren sind auch einige mechanischeKennwerte, d.h. daß nicht mit jedem Verfahren jede gewünschte Bauteileigenschafterreicht werden kann.Loading conditions, restrictions, catalogue ofrequirementsBefore any preliminary work on the design and structure, the actual requirementsmust first be determined. As is often the case, the designer takes a componentof conventional materials as the basis and aims for a one-to-one substitution,or the customer wants the same mechanical characteristics as the formercomponent. This approach does not promote optimal solutions. Before the fibrecomposite component can be given the optimal design, the actual loadingconditions and restrictions must first be known. Creating a catalogue ofrequirements can prove very helpful here.Design/manufacturing methodBefore the actual design phase, the most suitable method for manufacturingthe component must first be determined. Every manufacturing method has itsattributes and salient features that the designer must take into consideration.The size of the series is an additional selection criterion.Furthermore, a number of mechanical characteristics also depend on themanufacturing method, i.e. not all of the desired component properties can beobtained with all methods.1Gestaltungsregeln, die man bei der Auslegung betrachten sollte, ergeben sichaus den Richtlinien beim Umgang mit dem verwendeten Material und ähnelndenen bei der Konstruktion von reinen Kunststoffbauteilen.Einige beachtenswerte Regeln lauten:The design rules that must be observed follow from the guidelines for handlingthe used materials and are similar to those for the design of pure plasticcomponents.Some of the more important rules:Geringe Wandstärken anstrebenMasseanhäufungen vermeidenZulässige Radien für Fasern betrachtenHinterschneidungen vermeidenEntformungsschrägen vorsehenWerkstoffgerechte Verbindungen vorsehenErreichbare mechanische Eigenschaften beachtenFasergerecht konstruierenMinimise wall thicknessesAvoid concentrated massesNote the permitted radii for fibresAvoid undercutsProvide draftsProvide joins suitable for the materials usedNote the obtainable mechanical propertiesCreate a design suitable for the fibresDimensionierung des BauteilsDie Auslegung von Bauteilen erfolgt größtenteils durch die Berücksichtigungvon zulässigen Verformungen, Dehnungen bzw. Auslenkungen.Bei der Auslegung von Composite-Bauteilen sollte sicherheitshalber sodimensioniert werden, daß neben den geforderten maximalen Verformungen dieeinzelnen Laminatschichten die zulässigen bzw. kritischen Dehnungen nichtüberschreiten, d.h. es wird gegen ein rißfreies Laminat dimensioniert.Dimensioning the componentThe component’s dimensions are based for the most part on considerations tothe permitted deformation, elongation, and deflection.As a measure for ensuring the reliability of composite components, theirdimensions should be such that in addition to the specified maximumdeformations no one of the laminate plies can exceed the permitted or criticalelongation, i.e. the dimensions ensure a laminate free of cracks.Ausg./Ed. 01.03 Änderungen vorbehalten / Modifications reservedErste Mikroschädigungen (Crazings) in einzelnen Schichten des Laminatesführen zu weiterer Rißausbreitung und erlauben z.B. Medien in das Laminateinzudringen und es zu schädigen. Dies führt zu einer kürzeren Lebensdauer desBauteils und ist somit unerwünscht. Das Bauteil wird bei Überschreitung derkritischen Dehnung in einer Schicht nicht schlagartig versagen, jedoch wird dieLebensdauer herabgesetzt.Im Gegensatz dazu kann auch festigkeitsorientiert dimensioniert werden.Dann richtet sich die Berechnung danach, ob das Bauteil bei maximalerBeanspruchung versagt oder nicht. Das Versagen einzelner Schichten kann dabeierlaubt sein, solange nicht das ganze Bauteil zerstört wird.The undesirable alternative is that initial crazing can form in the laminateplies, which promotes crack propagation and allows, for example, media topenetrate and damage the laminate, shortening the component’s service life inthe process. This is also true when a ply exceeds the critical elongation,although the component itself does not fail at once.In contrast to the above, the dimensions can be based on the component’sstrength. In this case, the calculations are based on the component’s tendencyto fail or not under maximum loading. Single plies can be allowed to fail, aslong as the component itself does not break.1.15R&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.de

BAUTEILKONSTRUKTIONEN AUSSAGEN ÜBER DAS AUSLEGEN VON COMPOSITE-BAUTEILENCOMPONENT DESIGNS GENERAL STATEMENTS ON THE DESIGN OF COMPOSITE COMPONENTS1Konstruiert wird der Werkstoff, vor allem im Großflugzeugbau, aus unidirektionalund/odergewebeverstärkten Prepregs. Der Lagenaufbau, Anzahl und Ausrichtungder Schichten richtet sich nach den speziellen mechanischen Anforderungen.Dadurch entstehen bei jedem neuen Anwendungsfall neue mechanischeKennwerte für das entstandene Bauteil, die sich aus den mechanischenKennwerten und Eigenschaften der Einzelschichten ableiten lassen.The material is made, above all in the construction of large aircraft, ofunidirectionally and/or fabric-reinforced prepregs. The structure of the plies aswell as their number and alignment are defined by the specific mechanicalrequirements. As a consequence, each new application case brings with it anew set of mechanical characteristics for the resulting component,characteristics that can be derived from the mechanical characteristics andproperties of the individual plies.unidirektionaler Lagenaufbauunidirectional structure of pliesmultidirektionaler Lagenaufbaumultidirectional structure of pliesUnidirektionaler Verbundmit hochbelastbarer MatrixUnidirectional compositewith a high-strength matrixMultidirektionaler Verbundmit nieder belastbarer MatrixMultidirectional composite witha low-strength matrixGewebeverbund mitnieder belastbarer MatrixFabric composite with alow-strength matrixunidirektionale Belastungunidirectional loadingmultidirektionale Belastungmultidirectional loadingHoher E-Modul inFaserrichtungHigh modulus ofelasticity in directionof fibresMittlerer E-Modul inFaserrichtungMedium modulus ofelasticity in directionof fibresNiederer E-Modul inFaserrichtungLow modulus ofelasticity in directionof fibresFaserorientierung im FVW-BauteilFibre orientation in the FC componentElastizitätsmodul verschiedener FaserverbundeModulus of elasticity of various fibre compositesFestlegung der MaterialienDie Festlegung der Materialien richtet sich nach vielfältigen Gesichtspunkten:EinsatztemperaturSteifigkeitFestigkeitUmgebungsmedienPreisGewichtWandstärke, EinbauplatzBauteilausdehnung bei TemperaturAndere KriterienIst man sich über die o.g. Punkte im klaren, kann die Materialkombination ausFaser und Harz festgelegt werden.Choosing the right materialsThe choice of materials depends on a large number of aspects:Working temperatureRigidityStrengthAmbient mediumPriceWeightWall thickness, installation siteComponent’s thermal expansion when heatedOther criteriaOnce the above have been clarified, the material combination of resin andfibres can be determined.Auswahl der BerechnungsmethodeAllgemein können zur Berechnung vier Methoden herangezogen werden, dienachfolgend noch näher beleuchtet werden.Bei den ersten drei Methoden handelt es sich um analytische Betrachtungen,die zur Berechnung einfacher flächiger Bauteile ausreichen. Die neuenMaterialien -wie CFK- erlauben jedoch eine sehr freie Formgestaltung, so daßdie Berechnung der komplizierten Geometrien nicht mehr auf einfachegeschlossene Lösungen zurückgeführt werden können. Hier bietet sich dieFinite-Elemente-Methode als ein numerisches Verfahren zur Lösung derstrukturmechanischen Probleme an. Komplizierte Geometrien werden im Rechnerkonstruiert, mit Belastungen und Restriktionen versehen und danach berechnet.Diese Art der Berechnung ermöglicht es auch, die in Wirklichkeit 3-dimensionaleStruktur der Bauteile zu berücksichtigen.1.16Choosing the right calculation methodIn general there are four methods of calculation.The first of these involves analytical observations that are sufficient for thecalculation of components with relatively uncomplicated surfaces. However,the new materials, such as CRP, allow a far greater freedom in the design, withthe result that the calculations of the complex geometries can no longer beequated with simple, self-contained solutions. In this case, the finite elementsmethod presents itself as a suitable numerical method for solving problemsof this kind in structural mechanics. Complex geometries are simulated in thecomputer, virtual loads and restrictions are applied, and the behaviour iscalculated. This method of calculation also takes into account the threedimensionalstructure of the components.Ausg./Ed. 01.03 Änderungen vorbehalten / Modifications reservedR&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.de

Anhand der Berechnungen werden die in den einzelnen Laminatschichtenauftretenden Spannungen und Dehnungen ermittelt.Der prinzipielle Ablauf stellt sich wie folgt dar:These calculations are then used to determine the stresses and strains generatedin each laminate ply.The basic procedure is illustrated in the following:1FaserFibreMatrixMatrixEigenschaften der KomponentenProperties of the componentEigenschaften eines homogenen´Ersatz´-WerkstoffesProperties of a homogenous´substitute´ materialMikromechanikMicromechanicsmechanische Analysemechanical analysisMakromechanikMacromechanicsÜberprüfung der zulässigenGrenzwerteLimit values are checkedzulässigpermittedVersagensanalyseFailure analysisAllgemeiner Berechnungsablauf für Faser-Kunstoff-VerbundeGeneral sequence of calculations for fibre-reinforced plasticsNetztheorieVoraussetzung:Network theoryThe component must exhibit the following:OrthotropieSymmetrieHalten der Schichten aneinanderBemerkungen:Bei der Netztheorie übernimmt das Harz keine Kräfte. Der Festigkeitsnachweisfür wenig intensiv ausgelastete Bauteile, ohne Korrosionseinflüsse unddynamische Lasten, kann mit Hilfe der Netztheorie durchgeführt werden.OrthotropySymmetryNo relative displacement between pliesBrief description:With this theory, no forces are applied to the resin. The network theory can beused to verify the strength of less intensively loaded components, withoutcorrosive effects or dynamic loading.Ausg./Ed. 01.03 Änderungen vorbehalten / Modifications reservedOrthotrope EinzelschichtOrthotropic plyOrthotropes LaminatOrthotropic laminateLängsebeneLongitudinal planeMittelebeneCentre planeSymmetrieebenenPlanes of symmetry1.17R&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.de

BAUTEILKONSTRUKTIONEN AUSSAGEN ÜBER DAS AUSLEGEN VON COMPOSITE-BAUTEILENCOMPONENT DESIGNS GENERAL STATEMENTS ON THE DESIGN OF COMPOSITE COMPONENTS1KontinuumstheorieVoraussetzung:OrthotropieSymmetrie zur MittelebeneEbener SpannungszustandBemerkungen:Bei der Kontinuumstheorie werden im Laminat Faser und Harz als fest miteinanderverbunden angesehen. Behindert wird die Anwendung der Theorielediglich durch die Voraussetzung des symmetrischen Aufbaus des Laminates.LaminattheorieVoraussetzung:Die Schichten sind fest miteinander verbundenBei einer Belastung ist in jeder Einzelschicht die Verformunggleich großFinite-Elemente-Methode (FEM)Voraussetzung:Die FEM ist sicherlich die allgemeingültigste Methode zur Auslegung undBerechnung von Faserverbundbauteilen. Einige Firmen bieten speziell zurBerechnung von Faserverbundbauteilen Module an, die die Besonderheiten,Anisotropie u.ä. von Faserverbundwerkstoffen berücksichtigen. Einschränkungenfür diese Berechnungsmethode bestehen je nach der verwendeten Software.Inwieweit Voraussetzungen für die Verwendung einzelner Programme erfülltsein müssen (Orthotropie, Symmetrie zur Mittelebene, ebener Spannungszustand,etc.) muß je nach eingesetztem Programm in Erfahrung gebracht werden.Ermittlung der MaterialdatenVoraussetzungen für die Berechnungen ist die Kenntnis über die mechanischenDaten der eingesetzten Materialien. Die Anzahl und Art der benötigten Datenhängt von der verwendeten Berechnungsmethode und dem gewünschtenMaterialaufbau ab.Oftmals liegen die benötigten Kennwerte für die gewünschteMaterialkombination nicht vor. Mittels theoretischer Ansätze ist esmöglich, aus den mechanischen Daten der einzelnen Komponenten, Faser undMatrix, diese zu berechnen. Ist die Berechnung nicht möglich, sind zerstörendemechanische Prüfungen zur Ermittlung der Daten notwendig.VersagensanalyseContinuum theoryThe component must exhibit the following:OrthotropySymmetry about the centre planePlane state of stressBrief description:The continuum theory treats the laminate’s fibres and resin as being firmlycombined. Applying this theory is restricted solely by the requirement that thelaminate exhibits a symmetrical structure.Laminate theoryThe component must exhibit the following:The plies are joined firmly togetherWhen loaded, each ply undergoes equal deformationFinite elements method (FEM)The component must exhibit the following:Without doubt, the finite elements method is the most common methodused in the design and calculation of fibre composite components. A numberof companies offer modules that specifically take into consideration the salientfeatures, anisotropy, and other aspects in the calculation of fibre composites.This method of calculation can be restricted in its scope by the software used,so it is important to know beforehand what the software requires to runproperly (orthotropy, symmetry about the centre plane, plane state of stress,etc.).Determining the material dataThis stage requires mechanical data that must be obtained beforehand from thematerials used. As to the quantity and type of these data, this depends in turnon the adopted method of calculation and the planned material structure.The characteristics needed for the planned material combination are often notknown. A theoretical approach could be taken to derive these values from themechanical data of each component, i.e. of the fibres and matrix. If thesecalculations are not possible, then the designer must resort to destructivemechanical tests.Failure analysisNachdem die Berechnung durchgeführt wurde, ist die Analyse des Ergebnissesnotwendig. Speziell für Faserverbundbauteile wurden in der Vergangenheitmehrere Versagenshypothesen entwickelt. Diese Theorien unterscheiden sichin den betrachteten Belastungen (statisch oder dynamisch), in der Bewertungder auftretenden Versagensarten (Faserbruch, Matrixbruch, Grenzflächenversagen)und in den grundsätzlichenÜberlegungen, ob festigkeitsorientiert odergegen maximale Dehnungen dimensioniert werden soll.Ähnlich wie bei den Versagenshypothesen für konventionelle Werkstoffe solleine Vergleichbarkeit zwischen einem mehrachsigen Beanspruchungszustandund einem unter einachsigen Laborversuchen ermitteltem Vergleichswertermöglicht werden.ErgebnisDie Aus- und Bewertung der Auslegung von Faserverbundbauteilen ist der letzteSchritt. Die vielfältigen Variationsmöglichkeiten der Materialien, der Faserorientierungen,die freie Formgestaltung und Fertigungseinflüsse erschwerendie rein theoretische Betrachtung des Problems. Eine Fertigung von Prototypenund praxisnahe Tests mit ihnen sind somit unbedingt notwendig. Erst dieseErgebnisse geben letztendlich Aufschluß darüber, ob das Bauteil in der Praxiseingesetzt werden kann.1.18Once the calculations have been concluded, the results must be analysed. Inthe past, several failure hypotheses were developed specifically for fibrecomposite components. These theories differ in the observed loading conditions(static or dynamic), the evaluation of the failure type (fibre fracture, matrixfracture, interface failure), and the underlying consideration as to whether thedimensioning is based on the component’s strength or the maximum permittedelongations.Similar to those for conventional materials, these failure hypotheses areintended to facilitate comparisons between a multiaxial state of stress and areference value obtained from uniaxial laboratory tests.ResultsThe last step involves evaluating and assessing the design of fibre compositecomponents. The purely theoretical observation of this problem is made difficultby the wide range of possible variations, the fibre orientations, the freedom inthe design, and manufacturing effects. So it is highly important that a prototypeis produced and subjected to field trials. Only these final findings can verifywhether the component can be used in practice.Ausg./Ed. 01.03 Änderungen vorbehalten / Modifications reservedR&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.de

NormalbeanspruchungNormal stressScherbeanspruchungShear stressMaterialverhaltenMaterial behaviour1isotropisotropicOrthotropieachsenOrthotropic axesorthotroporthotropicBeanspr.richtungDirection of forcesOrthotropierichtungOrthotropic axisorthotroporthotropicBeanspr.richtungDirection of forcesOrthotropierichtungOrthotropic axisanisotropanisotropicDehnung und Drillung Scherung und DrillungElongation and twisting Shearing and twistingVerformungen bei Faser-Kunstoff-VerbundlaminatenDeformation types with fibre-reinforced plastic laminatesZENTAUR Chiron - Konzeption und Entwicklung eines behindertengerechtenFahrzeuges mit Unterstützung durch CAD und FEM an derFachhochschule für Technik, Esslingen.ZENTAUR Chiron - CAD and FEM were used for the conception anddevelopment of a car adapted to the needs of the disabled (EsslingenFachhochschule für Technik)Ausg./Ed. 01.03 Änderungen vorbehalten / Modifications reserved1.19R&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.de

FASERVERBUNDWERKSTOFFEFIBRE COMPOSITES1LAMINATBERECHNUNGNACH DER KLASSISCHEN LAMINATTHEORIE (CLT)Von Dr.-Ing. Herbert Funke, zusammengefaßt nach Michaeli/Huybrechts/Wegner „Dimensionieren mit Faserverbundkunststoffen“, Hanser-VerlagDie klassische Laminattheorie (CLT) ist ein Verfahren zur Berechnung mehrschichtigerinhomogener Laminataufbauten. Sie beinhaltet eine ausführlicheVerformungs- und Spannungsanalyse unter Einbeziehung spezieller Beanspruchungenvon Faserverbundlaminaten wie auch spezielle Versagenshypothesen.LAMINATE CALCULATIONSWITH THE CLASSICAL LAMINATE THEORY (CLT)The following is a summary by Dr.-Ing. Herbert Funke of Michaeli’s,Huybrecht’s, and Wegner’s „Dimensionieren mit Faserverbundkunststoffen“published by Hanser-VerlagThe classical laminate theory (CLT) is a method for conducting calculations onmulti-ply inhomogeneous laminate lay-ups. It includes a thorough deformationand stress analysis based on the specific stress conditions in fibre compositelaminates and specific failure hypotheses.Verformungs- und SpannungsanalyseBei der Verformungsanalyse von Laminaten nach der klassischen Laminattheorie(CLT) handelt es sich um die Lösung eines statisch unbestimmten Systems, sodass neben den Gleichgewichtsbedingungen zusätzlich Stoffgesetze wie auchdie Passbedingung zu berücksichtigen sind.Es wird von folgenden Voraussetzungen ausgegangen:Die Einzelschicht (ES) ist die kleinste Berechnungseinheit des Laminates.Die Eigenschaften der inhomogenen Einzelschicht werden über die Einzelschichtals „verschmiert“ betrachtet und somit „homogenisiert“.Bei der Laminatberechnung werden die Einzelschichten zu einem Laminat„gestapelt“. Dabei werden die Einzelschichten als fest miteinander verklebtangenommen (Passbedingung).Während die vollständige CLT auch Wölbungen, Verdrillungen und Biegungenmit berücksichtigt, die bereits bei ebener Belastung nicht orthottroperLaminataufbauten auftreten, werden beim sogenannten „Scheibenproblem“nur ebene Spannungen und Verformungen berücksichtigt. Ferner beinhaltet dieCLT auch Wärmedehnungen und Quellungen (z.B. durch Feuchtigkeitseinfluß).Eine ausführliche Darstellung der CLT liefert [MIC °94].Wir wollen uns hier auf die Grundbegriffe der CLT beschränken und anhand derBerechnungsmöglichkeiten nach der CLT die Ingenieurkonstanten (E-Moduli,Schubmodul, Querdehnzahl) für beliebige (orthotrope) Laminataufbautenermitteln.Deformation and stress analysisUsing the classical laminate theory (CLT) to conduct a deformation analysis onlaminates yields a solution to a statically indeterminate system which has totake into account not only the equilibrium conditions, but also additionalconstitutive equations as well as stacking assumptions.The analysis assumes the following:The ply is the smallest calculation unit in the laminate. The properties ofthe inhomogeneous ply are “smeared” over the ply, and so “homogenised”.For the calculations on the laminate, the plies are “stacked” and firmlyglued to each other to form the laminate (stacking assumptions).Whereas the full CLT also considers bulges, twists, and bends that arise assoon as coplanar forces are applied to non-orthotropic laminate lay-ups, themethod of treating the laminate as a plane considers coplanar stresses anddeformations only. Moreover, the CLT anticipates thermal expansions andswelling, for example through the effects of moisture. The CLT is presented inmore detail by [MIC 94].This paper restricts itself to the basic concepts of the CLT and utilises themodels it offers to calculate the engineering constants (moduli of elasticity,shear modulus, Poisson ratio) for any (orthotropic) laminate lay-up.1.20R&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.deAusg./Ed. 01.03 Änderungen vorbehalten / Modifications reserved

Der Berechnungsblauf der vollständigen CLT erfolgt in 10 Schritten. Nach 4Schritten können die Ingenieurkonstanten des Laminates ermittelt werden:The calculations according to the full CLT involve ten steps. The engineeringconstants for the laminate can be determined after four steps:1Schichtmoduln ➜Plies' moduliE II, E I, G III, ν III1) Bestimmung der Steifigkeit der Einzelschichten1) Determine the plies' rigidities-------->⎡⎣Q 11Q 210Q 12Q 22000Q 33⎤⎦= [Q]Schichtorientierung ➜Plies' orientationsα k2) Transformation der Steifigkeiten in das Laminat-Koordinatensystem -------->2) Transform the rigidities into the laminate's coordinate system⎡⎣Q´11Q´21000Q´12Q´220 Q´33⎤⎦= [Q´]Schichtdicken ➜Plies' thicknessest k3) Berechnung der Steifigkeitsmatrix des Laminates3) Calculate the rigidity matrix for the laminate-------->⎡⎣A 11A 210A 12A 22000A 33⎤⎦= [A]4) Invertieren zur Nachgiebigkeitsmatrix4) Invert to obtain the compliance matrix-------->⎡⎣a 11a 210a 12a 22000a 33⎤⎦= [a]Äußere Lasten ➜External loads- N x, N y, N xy- ∆T- ∆M5) Verzerrung des Laminates ➜5) Distortions in the laminate6) Verzerrungen der Schichten ➜6) Distortions in the plies7) Schichtspannungen ➜7) Stresses in the pliesε x, ε y, γ xyε 1, ε 2, γ 12σ 1, σ 2, τ 21Berechnungsschritte der klassischen Laminattheorie [MIC °94] Calculation steps with the classical laminate theory [MIC 94]VorbereitungenBevor mit der eigentlichen Berechnung begonnen werden kann, müssenzunächst für alle Einzelschichten (ES) des zu berechnenden Laminates dieIngenieurkonstanten ermittelt werden:Preliminary workBefore we can start on the calculations, we first have to determine theengineering constants for all of the plies in the specimen laminate:E 1,k:E 2,k:G 12, k:ν 12, k:E-Modul der Einzelschicht a k in FaserrichtungE-Modul der Einzelschicht a k quer zur FaserrichtungSchubmodul Einzelschicht a kQuerdehnzahl Einzelschicht a kE 1,k:E 2,k:G 12,k:ν 12,k:modulus of elasticity of ply “k” along the fibresmodulus of elasticity of ply “k” transverse to the fibresshear modulus of ply “k”Poisson ratio of ply “k”Die Berechnung erfolgt nach der Mischungsregel nach nachfolgenden Formeln.The calculations are based on the rule of mixtures in accordance with thefollowing formulae.Ausg./Ed. 01.03 Änderungen vorbehalten / Modifications reservedE 1= ϕ ⋅ E F+ (1 - ϕ) ⋅ E HE H⋅ E F 2E2 = ϕ ⋅ EH + (1 - ϕ)⋅ E F 2UD-Einzelschicht [MIC °89] Unidirectional ply [MIC °89]G F⋅ G Hϕ ⋅ GH + (1 - ϕ) ⋅ G FR&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.deG12 =ν 12= ϕ ⋅ ν F+ (1 - ϕ)⋅ ν H1.21

1Während die Werte des Längsmoduls und der Querkontraktion gut mit Messungenübereinstimmen, ergeben sich Unterschiede beim Quermodul und beimSchubmodul. So gibt [Puck] folgende modifizierte Regeln an:Whereas the values for the modulus along the fibres and for the Poisson ratioagree well with measurements, there is disagreement between thecorresponding values for the modulus transverse to the fibres and the shearmodulus. [PUCK] gives the following modified rules:*E H⋅ (1 + 0,85 ϕ 2 )E 2=* 1,25ϕ⋅ E H/ E F+ (1 - ϕ)mit/with:*E H EH =2(1 - υ H)G H⋅ (1 + 0,6 ϕ 0,5 )G 12=1,25ϕ ⋅ G H/ G F+ (1 - ϕ)Ferner ist für jede ES die Laminatstärke a t kzu ermitteln. Dabei werden mehrachsialeFaserhalbzeuge ggf. in mehrere ES aufgeteilt.Also the laminate thickness a t khas to be determined for each ply. This stepmay involve splitting up multiaxial semi-finished fibre products into severalplies.Die Berechnung nach der CLT erfolgt dann in 10Einzelschritten:Schritt 1: Bestimmung der ES-SteifigkeitenDie Moduli beschreiben nur das Werkstoffverhalten bei einachsiger Beanspruchungbzw. reiner Schubbeanspruchung. Im Laminat liegen aber i. d. R.stets mehrachsige Spannungszustände vor. Die unter Berücksichtigung derQuerkontraktion zu ermittelnden Steifigkeiten Qij beschreiben somit dasWerkstoffverhalten bei mehrachsiger Beanspruchung.Bestimmung der ES-Steifigkeiten [Q] kder orthotropen Einzelschichten im ES-Koordinatensystem (ESKS):The calculations with the CLT are then conducted inten steps as follows.Step 1: Determining the plies’ rigiditiesThe moduli describe only the material’s behaviour under uniaxial loading orsimple shearing. As a rule, however, the laminate exhibits multiaxial stressstates. For this reason, the rigidities Q ij, which are calculated as a function ofthe Poisson ratio, serve to describe the material’s behaviour under multiaxialloading.The plies’ rigidities [Q] kfor the orthotropic plies in the ply coordinate system(plyCS) are determined as follows:⎡ E 1ν 12⋅ E 20⎤E2 2 2E 1 - 2ν12 ⋅ 1 - ν 12⋅E1 E1⎡ Q 21Q 120 ⎤[Q] k= Q 21Q 220 =⎣ 0 0 Q 33⎦ν 12⋅ E 2E 20E2 2 2E1 - ν 212⋅ 1 - ν 12⋅E1 E1⎣ 0 0 G 12⎦kSchritt 2: Transformation der ES-SteifigkeitenDie Steifigkeiten [Q] ESKS,kjeder ES werden mit Hilfe von Transformationsbeziehungenaus dem „lokalen“ Einzelschichtkoordinatensystem(ESKS) in das globale Koordinatensystem des Laminates (LamKS)transformiert.[Q] LamKS,k= [T σ] k⋅ [Q] ESKS,k⋅ [T σ] kmit/with:⎡ cos 2 sin 2 2sin cos ⎤[T σ] k= sin 2 cos 2 -2sin cos⎣ -sin cos sin cos cos 2 - sin 2 ⎦Der Winkel ist dann positiv, wenn man im mathematisch positiven Drehsinn(Gegen-Uhrzeigersinn) von der 1-Achse des jeweiligen ES-Koordinatensystemsin die 1-Achse des Laminatkoordinatensystems dreht.1.22T;Step 2: Transforming the plies’ rigiditiesThe rigidities [Q] plyCS,kof each ply are transformed from the “local” plycoordinate system (plyCS) to the global coordinate system of the laminate(lamCS) in accordance with the transformation laws.⎡ cos 2 sin 2 -sin cos ⎤T[T σ] k= sin 2 cos 2 sin cos⎣ 2sin cos -2sin cos cos 2 - sin 2 ⎦The angle is positive when the 1 axis of the respective ply coordinate systemis rotated in the mathematically positive sense (anticlockwise) towards the laxis of the laminate coordinate system.R&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.deAusg./Ed. 01.03 Änderungen vorbehalten / Modifications reserved

Schritt 3: Berechnung der Laminat-SteifigkeitsmatrixDie transformierten Steifigkeiten aller ES werden, gewichtet mit ihremQuerschnittsanteil, zu einer homogenen Laminatsteifigkeit aufaddiert. Manerhält die Laminat-Steifigkeitsmatrix [A]:Step 3: Calculating the laminate rigidity matrixThe transformed rigidities of all plies, weighted according to their crosssectionalratios, are added together to yield a homogeneous laminate rigidity.The result is the laminate rigidity matrix [A]:1t k [A] = ∑tLam⋅ [Q] LamKS,kkSchritt 4: Invertierung zur Laminat-NachgiebigkeitsmatrixUm die Verzerrungen des Laminates ermitteln zu können, muss dieSteifigkeitsmatrix [A] zur Nachgiebigkeitsmatrix [a] invertiert werden:Step 4: Inverting to obtain the laminate compliance matrixBefore we can determine the distortions in the laminate, we must first invertthe rigidity matrix [A] to obtain the compliance matrix [a]:[a] = [A] -1Aus den Elementen der Nachgiebigkeitsmatrix werden die Ingenieurkonstantendes Laminates ermittelt:The engineering constants for the laminate are obtained from the elementsof the compliance matrix:E1x,Lam= E1y,Lam= G1xy,Lam=a11 a22 a33a 21υxy,Lam =a11a 12υyx,Lam =a22Schritt 5: Berechnung der LaminatverzerrungenDie mechanischen Laminatverzerrungen werden durch Aufbringung dermechanischen Lasten ermittelt:Step 5: Calculating the distortions in the laminateThe mechanical distortions in the laminate are determined with the applicationof mechanical loads:mech mech mech{ε Lam} = [a] ⋅ {σ} Lam; mit: {σ} Lam=1t Lam⋅ {N} ; N = Kraftfluß / flow of forcesFür die Ermittlung der Laminatverzerrungen aufgrund von Temperaturänderungund Quellung siehe [MIC °94].For determining distortions in the laminate caused by a change in temperatureor swelling, see [MIC 94]Schritt 6: Gesamtverzerrung des LaminatesDie Gesamtverzerrung des Laminates ist die Summe der Verzerrungskomponentenaus mechanischer, thermischer und Quellbeanspruchung.(Thermische und Quellbeanspruchung siehe [MIC °94])Step 6: Total distortion of the laminateThe total distortion of the laminate is the sum of the component distortionsarising from mechanical, thermal, and swelling stresses (for thermal andswelling stresses see [MIC 94]).Schritt 7: Berechnung der EinzelschichtspannungenStep 7: Calculating the stresses in the plyAusg./Ed. 01.03 Änderungen vorbehalten / Modifications reservedDie spannungswirksamen ( a sp ) mechanischen Verzerrungen des Laminatessind aufgrund der „Verklebung“ der Schichten untereinander (Passbedingung)identisch mit den mechanischen Verzerrungen jeder Einzelschicht (ES) imLaminatkoordinatensystem (LamKS):Die spannungswirksamen Verzerrungen aufgrund von thermischer und Quellbeanspruchungmüssen für jede ES einzeln ermittelt werden, siehe [MIC °94].mech{ε sp,ES} LamKS,k= {ε Lam} mechFollowing the initial assumption that the plies are “glued” to each other(stacking assumptions), the stress-promoting ( a sp ) mechanical distortions inthe laminate are identical to the mechanical distortions of each ply in thelaminate coordinate system (lamCS):The stress-promoting distortions as a result of thermal and swelling stressesmust be determined for each of the plies (see [MIC 94])..1.23R&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.de

1Schritt 8: Summe der spannungswirksamen Verzerrungen:Die insgesamt pro ES spannungswirksamen Verzerrungen ergeben sich ausder Summe der mechanischen und thermischen Verzerrung und der Verzerrungaufgrund von Quellung, siehe [MIC °94].Step 8: Sum of the stress-promoting distortionsThe total stress-promoting distortions per ply are obtained from the sum of themechanical and thermal distortions plus the distortion caused by swelling(see [MIC 94]).Schritt 9 : Rücktransformation der spannungswirksamen Verzerrungenin das jeweilige ESKSFür jede ES erfolgt die Rücktransformation der spannungswirksamenVerzerrungen in das jeweilige Einzelschichkoordinatensystem (ESKS):Step 9: Retransforming the stress-promoting distortions into therespective plyCSFor each ply, the stress-promoting distortions are retransformed into therespective ply coordinate system (plyCS):⎡ cos 2 sin 2 -sin cos ⎤{ε sp,ES} ESKS,k= [T ε] k ·{ε s,ES} LamKS,k mit/with:[T ε] k= ⎢ sin 2 cos 2 sin cos⎣ 2sin cos -2sin cos cos 2-sin2 ⎦Schritt 10: Berechnung der Spannungen in den EinzelschichtenUnter Einbeziehung der Einzelschichtsteifigkeiten [Q] ESerhält man dieSpannungen für jede Einzelschicht:Step 10: Calculating the stresses in the pliesThe stresses in each ply are obtained as a function of the plies’ rigidities[Q] ply:{σ ES} k= [Q] ESKS,k · {ε sp,ES} ESKS,kFestigkeitsberechnungenDie Festigkeitsberechnungen erfordern die Einbeziehung spezieller Bruchkriteriensowie vorliegender, zumeist experimentell ermittelter, Festigkeitskennwerte.Eine ausführliche Darstellung der Bruchkriterien liefert [MIC °94]. Die Darstellunghier beschränkt sich auf die Erläuterung der beiden wesentlichenVersagensmechanismen.Strength calculationsBefore we can calculate the strengths, we must first set down specific fracturecriteria and obtain the mechanical properties that in most cases have beendetermined in experiments. Fracture criteria are presented in more detail by[MIC 94]. The presentation here is restricted to an explanation of the twoessential failure mechanisms.Faserbruch (FB)Fibre fracture (FF)Unter Faserbruch ist das Versagen einer Einzelschicht aufgrund von Zug- oderDruckspannungen in Faserrichtung (σ 1-Spannung) zu verstehen. Die Bruchflächeverläuft quer zur Faserrichtung durch die gesamte Einzelschicht. Ursache könnensowohl Zug- wie auch Druckspannungen sein. Bei Zugspannungen als Ursachedes Versagens reißen die Fasern der Einzelschicht aufgrund zu hoherZugbeanspruchung. Bei Druckbeanspruchungen als Versagensursache knickendie Fasern der Einzelschicht aus (Microknicken). Die Festigkeit gegenFaserbruch ist sehr hoch, wobei unter dem Begriff Faserbruch das Versagenaller! Fasern einer Einzelschicht und nicht etwa das einer einzelnen Faser zuverstehen ist.1.24FBz / FFtFibre fracture is understood to be the failure of a ply as a result of tensile orcompressive stresses acting along the fibres (σ 1stress). The fracture faceruns transversely to the fibres through the whole ply. When tensile stressesare the cause of failure, the fibres in the ply break as soon as these stressesexceed a maximum value. When compressive stresses are the cause offailure, the fibres in the ply buckle out (micro-buckling). The fibre fracturestrength is very high, whereby fibre fracture means the failure of all (!) fibresin a ply.FBd / FFcFaserbruch, [MIC °94] Fibre fracture [MIC 94]R&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Fon 0 71 57/53 04 60 • Fax 0 71 57/53 04 70 • www.r-g.deAusg./Ed. 01.03 Änderungen vorbehalten / Modifications reserved