Forum - Technische Mitteilungen - ThyssenKrupp

Forum - Technische Mitteilungen - ThyssenKrupp

Forum - Technische Mitteilungen - ThyssenKrupp

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

forum<br />

<strong>Technische</strong> <strong>Mitteilungen</strong> <strong>ThyssenKrupp</strong> Dezember 2000<br />

TK

02<br />

Impressum<br />

Herausgeber<br />

<strong>ThyssenKrupp</strong> AG<br />

Zentralbereich Technik<br />

August-Thyssen-Straße 1<br />

40211 Düsseldorf<br />

Postfach 10 10 10<br />

40001 Düsseldorf<br />

Telefon 0211/8 24-3 62 91<br />

Telefax 0211/8 24-3 62 85<br />

Erscheinungsweise<br />

„forum – <strong>Technische</strong> <strong>Mitteilungen</strong><br />

<strong>ThyssenKrupp</strong>“ erscheint<br />

ein- bis zweimal jährlich<br />

in deutscher und<br />

englischer Sprache.<br />

Nachdruck nur mit<br />

Genehmigung des<br />

Herausgebers.<br />

Fotomechanische<br />

Vervielfältigung<br />

einzelner Aufsätze<br />

ist erlaubt.<br />

Der Versand des<br />

„forum – <strong>Technische</strong> <strong>Mitteilungen</strong><br />

<strong>ThyssenKrupp</strong>“<br />

erfolgt über eine<br />

Adressdatei, die mit<br />

Hilfe der automatisierten<br />

Datenverarbeitung<br />

geführt wird.<br />

ISSN 1438-5635<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

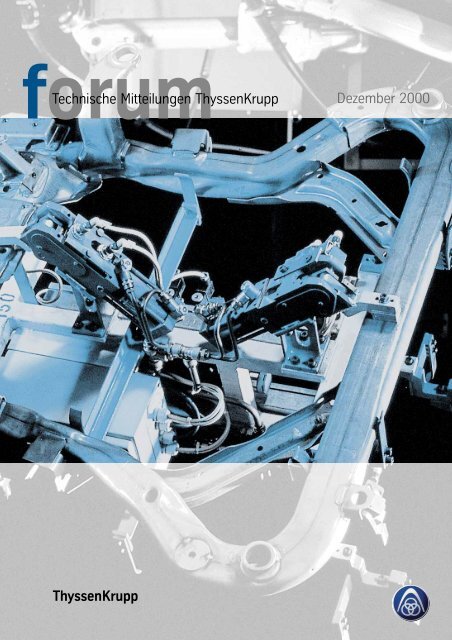

Titelbild<br />

Intelligente Fertigungsverfahren – das<br />

Leitthema der vorliegenden Ausgabe von<br />

„forum – <strong>Technische</strong> <strong>Mitteilungen</strong><br />

<strong>ThyssenKrupp</strong>“ – sind heute in modernen<br />

Produktionen unverzichtbar. Sie sind die<br />

Voraussetzung für Kostenreduzierungen<br />

sowie für die Optimierung der Produkteigenschaften<br />

und der -qualität.<br />

Der im Titelbild gezeigte Hilfsrahmen für<br />

Automobile ist ein Beispiel für den Einsatz<br />

eines intelligenten Produktionsverfahrens,<br />

hier das Innen-Hochdruck-Umformen<br />

(IHU). Durch eine gezielte Querschnittsverteilung<br />

besitzt das IHU-Bauteil bessere<br />

Steifigkeits- und Festigkeitseigenschaften.<br />

Die Möglichkeit zur komplexen Formgebung<br />

führt zu einer optimalen Nutzung des<br />

vorhandenen Bauraums, der Entfall separater<br />

Versteifungsbleche und Schweißflansche<br />

zu einer Gewichtsreduzierung. Die<br />

Integration mehrerer Verfahren wie Umformen,<br />

Fügen und Lochen in einen Arbeitsgang<br />

verkürzt die Stückzeiten und damit<br />

die Produktionskosten.<br />

Dieses Beispiel steht für eine Vielzahl<br />

von Entwicklungen und Anwendungen<br />

intelligenter Fertigungsverfahren in unseren<br />

Konzernunternehmen, von denen<br />

wir Ihnen eine kleine Auswahl in diesem<br />

Heft präsentieren.

03<br />

Vorwort<br />

Prof. Dr.-Ing. Ekkehard Schulz, Vorsitzender des Vorstands der <strong>ThyssenKrupp</strong> AG<br />

Liebe Leserinnen, liebe Leser,<br />

globale Zusammenhänge, innovative Verfahrensprozesse,<br />

Automations- und Rationalisierungseffekte,<br />

Kostenreduktionen und<br />

Qualitätsverbesserungen bestimmen heute<br />

die Fertigungstechnologien im <strong>ThyssenKrupp</strong><br />

Konzern. Dabei verstehen wir Fertigung als<br />

Teil einer Kette, die vom Produktdesign<br />

über die eigentliche Herstellung bis zu<br />

flexibel ausgelegten Logistik- und<br />

Montagekonzepten reicht. In diesem<br />

Themenheft berichten wir über anspruchsvolle<br />

Fertigungstechniken des Konzerns.<br />

Neue Verfahren für die Herstellung endabmessungsnaher<br />

Stähle, wie das Gießwalzen<br />

von Qualitäts-Flachstählen und das Bandgießen<br />

von nichtrostenden Stählen,<br />

revolutionieren bisherige Technologien.<br />

Bei diesen modernen Verfahren wird in nur<br />

wenigen Prozessschritten ein marktgerechtes<br />

Produkt erreicht. Die Materialdurchlaufzeiten<br />

zwischen Stahlwerk und Kaltwalzwerk<br />

werden wesentlich verkürzt, die<br />

Investitions- und Betriebskosten deutlich<br />

verringert.<br />

Die ganzheitliche Betrachtung des Herstellungsprozesses<br />

führte zu einem neuen<br />

Warmschmiedeprozess für Fahrwerkskomponenten<br />

von Erdbewegungsmaschinen,<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

der nicht mehr wettbewerbsfähige Fertigungstechniken<br />

substituiert.<br />

Neue Methoden zur Qualitätssteigerung<br />

von Produkten und Baugruppen sind integraler<br />

Baustein in einer hochmodernen<br />

Fertigung. So wird in der Fertigung von<br />

SMC (Sheet-Molded-Composite)-Bauteilen<br />

für die Automobilindustrie das so genannte<br />

Six-Sigma-Verfahren als eine Methode zur<br />

Effizienzsteigerung erfolgreich eingesetzt.<br />

Die Kombination von Laserstrahlschneiden<br />

und -schweißen erhöht in unserem Schiffbau<br />

die Produktivität in der Paneelvorfertigung.<br />

Modular und flexibel ausgelegte Montagekonzepte<br />

ermöglichen die Herstellung von<br />

Lenksäulen für die Automobilindustrie in<br />

hohen Stückzahlen.<br />

Das sind nur einige Beispiele intelligenter<br />

Fertigungsverfahren aus dem <strong>ThyssenKrupp</strong><br />

Konzern. Sie zeigen Lösungen auf, die<br />

den selbstgestellten Anspruch auf Technologieführerschaft<br />

untermauern und zur<br />

Diskussion anregen.<br />

Ekkehard Schulz<br />

Prof. Dr.-Ing.<br />

Ekkehard Schulz,<br />

Vorsitzender des<br />

Vorstands der<br />

<strong>ThyssenKrupp</strong> AG

04<br />

Inhalt<br />

Dr.-Ing. Claus Hendricks, Vorstand Technik 1,<br />

Dr.-Ing. Wolfgang Rasim, Hauptbereichsleiter<br />

Gießwalzanlage (GWA),<br />

Dipl.-Ing. Horst Janssen, Bereichsleiter<br />

Anlagentechnik GWA,<br />

Dipl.-Ing. Helmut Schnitzer, Bereichsl. Gießen GWA,<br />

Dr.-Ing. Eberhard Sowka, Bereichsleiter<br />

Prozesstechnik/Qualität GWA,<br />

Dipl.-Ing. Pino Tesé, Bereichsleiter Walzen GWA,<br />

Thyssen Krupp Stahl AG, Duisburg<br />

Seite 7<br />

Inbetriebnahme und bisherige<br />

Erfahrungen mit der Gießwalzanlage<br />

der <strong>ThyssenKrupp</strong> Stahl AG<br />

Am 02. April 1999 nahm die Thyssen<br />

Krupp Stahl AG ihre neue Gießwalzanlage<br />

pünktlich in Betrieb. Seitdem wurden bis<br />

Ende August 2000 rd. 1,1 Mio t Warmband<br />

erzeugt. Die Produktion im August<br />

2000 belief sich auf rd. 133.000 t.<br />

Die Unterschiede zu anderen CSP-Anlagen<br />

werden erläutert. Ein Rotorhaspel<br />

mit Kompaktkühlstrecke ist zusätzlich<br />

installiert worden.<br />

Endkapazität und Stand der Hochlaufphase<br />

werden ebenso beschrieben wie<br />

erzeugtes Gütenspektrum und erzielte<br />

Abmessungen.<br />

Es werden die gleichmäßige Temperaturverteilung<br />

der Bramme und des Warmbandes<br />

gezeigt sowie die sehr guten<br />

Toleranzeigenschaften der erzeugten Coils.<br />

Das Banddickenquerprofil bleibt innerhalb<br />

einer Toleranz von +/- 10 µm, die Dickenabweichung<br />

in der Bandmitte ist in der<br />

Hauptbandlänge besser als +/- 0,03 mm,<br />

und in der Breite ist die halbe übliche<br />

Warmband-Toleranz einhaltbar. Den guten<br />

Temperaturverhältnissen entsprechend ist<br />

das Gefüge des Warmbandes über Bandlänge<br />

und -breite ebenfalls sehr gleichmäßig.<br />

Die Oberflächenqualität des CSP-Bandes<br />

liegt auf dem Niveau guten konventionellen<br />

Warmbandes, ohne bereits jetzt die<br />

Spitzenanforderung von Automobil-Außenhautteilen<br />

zu erreichen. Die vorhandenen<br />

Oberflächenfehler sind im wesentlichen<br />

Schalen, insbesondere bei Anfahrbrammen<br />

und unregelmäßigem Gießverlauf.<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

Dipl.-Ing. Eike Schmilinsky,<br />

Leiter Umschmelzbetrieb,<br />

Krupp VDM GmbH, Unna<br />

Dipl.-Ing. Harald Scholz,<br />

Entwicklungsingenieur Verfahrens- und Anlagenentwicklung<br />

Vakuum-Metallurgie,<br />

ALD Vacuum Technologies GmbH, Erlensee<br />

Seite 14<br />

Hochreine Nickelbasislegierungen<br />

durch Elektro-Schlacke-<br />

Umschmelzverfahren<br />

Das Elektro-Schlacke-Umschmelzen<br />

(ESU) ermöglicht die Erzeugung dichter,<br />

seigerungsarmer Blöcke von hochreinen<br />

Speziallegierungen, die auf Grund ihrer<br />

glatten und fehlerfreien Oberfläche direkt<br />

durch Warmumformung weiterverarbeitet<br />

werden können.<br />

Am Standort Unna der Krupp VDM<br />

GmbH wird derzeit eine neue Umschmelzanlage<br />

in Betrieb genommen. Eine Besonderheit<br />

dieser Anlage ist ein gasdichter<br />

und evakuierbarer Ofenkessel für Rundformate,<br />

bei dem der gesamte Umschmelzprozess,<br />

der bei konventionellen ESU-Anlagen<br />

unter Luftatmosphäre stattfindet,<br />

unter einer gezielt einstellbaren Schutzgasatmosphäre<br />

abläuft.<br />

Eine ESU-Charge, die je nach Blockgewicht<br />

und -format bis zu 24 Stunden dauern<br />

kann, gliedert sich in Start-, Hauptschmelz-<br />

und Schopfheizphase auf. Die<br />

einzelnen Phasen laufen bei der VDM-<br />

Anlage nach Eingabe des Startdialogs, von<br />

einem Anlagen-Rechner gesteuert, vollautomatisch<br />

ab.<br />

Das Ergebnis des ESU-Prozesses ist ein<br />

Block mit isotropen Eigenschaften, hoher<br />

Dichte und Homogenität, ohne Seigerungen<br />

und Lunker.<br />

Umgeschmolzene Legierungen werden<br />

überall dort eingesetzt, wo ein Höchstmaß<br />

an Beständigkeit gegen korrosive Einwirkung<br />

oder hohe Temperaturen gefordert<br />

wird, wie z.B. bei Gasturbinen, Motorventilen,<br />

im Offshore-Bereich und in der Elektronikindustrie.<br />

Dr.-Ing. Hans-Ulrich Lindenberg, <strong>Technische</strong>r Vorstand,<br />

Dr.-Ing. Manfred Walter, Projektleiter Bandgießen,<br />

Dr.-Ing. Guido Stebner, Leiter Prozessentwicklung,<br />

Dr.-Ing. Ulrich Albrecht-Früh, Projekt Manager Eurostrip,<br />

Krupp Thyssen Nirosta GmbH, Krefeld<br />

Romeo Capotosti, Leiter Gießbetrieb,<br />

Acciai Speciali Terni S.p.A., Terni, Italien<br />

Dr.-Ing. Dieter Senk, Bereichsleiter Forschung und<br />

Entwicklung,<br />

Thyssen Krupp Stahl AG, Duisburg<br />

Seite 20<br />

Bandgießen – Innovation für die<br />

Erzeugung von Flachstahl-<br />

Produkten im neuen Jahrtausend<br />

Die seit Anfang der 80er-Jahre in zahlreichen<br />

F+E-Projekten weltweit verfolgte<br />

Bandgießtechnologie bietet die Möglichkeit,<br />

mit wenigen Verfahrensschritten ein<br />

marktgerechtes Endprodukt zu erzeugen.<br />

Vorteile ergeben sich neben den dadurch<br />

erzielbaren Kosteneinsparungen auch in<br />

umweltrelevanten Bereichen durch Energieeinsparung<br />

und Emissionsreduzierung.<br />

Im EUROSTRIP-Projekt wurden die Aktivitäten<br />

von <strong>ThyssenKrupp</strong> Steel, Usinor<br />

und Voest Alpine mit dem Ziel gebündelt,<br />

im Werk Krefeld von Krupp Thyssen Nirosta<br />

die erste industrielle Bandgießanlage in<br />

Europa zu errichten. Nach nur neunmonatiger<br />

Bauzeit wurde Ende 1999 der<br />

erste Guss auf der Anlage durchgeführt und<br />

in der Folgezeit der Gießprozess stabilisiert<br />

und das Prozessfenster hinsichtlich des<br />

Dickenspektrums und der Produktivität der<br />

Anlage ausgeweitet. Die Pilotanlage bei<br />

Acciai Speciali Terni sowie die an der<br />

RWTH Aachen betriebene Laboranlage<br />

leisteten bei den theoretischen Voruntersuchungen<br />

wie auch in praktischen Tests<br />

wichtige Hilfestellung.<br />

Die bisherigen Versuche haben ergeben,<br />

dass der Reinheitsgrad der Bänder auf<br />

Grund der raschen Erstarrung besser als<br />

bei konventionell erzeugten Bändern ist.<br />

Dies führt zu verbessertem Korrosionsverhalten<br />

des Produktes. Die mechanisch<br />

technologischen Eigenschaften sind mit<br />

denen konventioneller Produkte vergleichbar.<br />

Die sehr positiven Ergebnisse in Krefeld<br />

haben zum Entschluss geführt, den Ausbau<br />

zu einer vollständig industriellen Anlage mit<br />

400.000 t/a RSH-Stahl voranzutreiben.

05<br />

Inhalt<br />

John M. Vergoz,<br />

Vice President Quality & Technology,<br />

The Budd Company, Troy, USA<br />

Seite 28<br />

Intelligenter Fertigungsprozess –<br />

Six-Sigma-Teile aus SMC<br />

Die Eigenschaften von Produkten weisen<br />

herstellungsbedingt Abweichungen vom<br />

Idealwert auf. Durch Steuerung der Herstellprozesse<br />

lassen sich die Produkteigenschaften<br />

so beeinflussen, dass sie innerhalb<br />

vom Kunden vorgegebener Grenzwerte<br />

liegen. Einen wesentlichen Beitrag hierzu<br />

leistet die bei Budd im Werk Carey bei<br />

der Fertigung von SMC-Teilen für die Automobilindustrie<br />

eingesetzte Six-Sigma-<br />

Methode. Der Begriff Six-Sigma stammt<br />

aus der Statistik und steht für ein Prozesssteuerungs-Konzept,<br />

mit dem die Fehlerrate<br />

auf unter 3,4 ppm (parts per million)<br />

reduziert werden kann.<br />

Nach jedem Prozessschritt werden nach<br />

einem festgelegten Probenentnahmeplan<br />

Stichproben aus der Fertigung entnommen<br />

und von geschulten Six-Sigma-Prüfern die<br />

Produkteigenschaften überprüft. Als Fehler<br />

erkannte Abweichungen werden definierten<br />

Fehlerkategorien zugeordnet und<br />

zusammen mit den Fertigungsdaten in<br />

einer Datenbank gespeichert. Die Verfolgung<br />

der einzelnen Fehlercodes macht es<br />

möglich, Trends bei den Daten zu analysieren<br />

und zielgerichtet Maßnahmen zu<br />

ergreifen, bevor beim Kunden Probleme<br />

entstehen.<br />

Regelmäßige Planungsbesprechungen<br />

zur kontinuierlichen Verbesserung, Festlegung<br />

von Aktionsplänen und Vergleich<br />

der erreichten Verbesserungen mit den<br />

Zielsetzungen sind Bestandteil der im Werk<br />

Carey eingesetzten dokumentierten Verfahren<br />

zur kontinuierlichen Qualitätsverbesserung<br />

nach der Qualitätsnorm<br />

ISO 9000.<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

Dr.-Ing. Dipl.-Wirt.-Ing. Arndt R. Birkert,<br />

Geschäftsbereichsleiter Hydroforming,<br />

Kurt Lagler, Geschäftsbereichsleiter Vorrichtungs-<br />

und Anlagenbau,<br />

Dipl.-Ing. M.S. in Management<br />

Thomas Meichsner, Geschäftsführer,<br />

Dipl.-Ing. (BA) Hannes Winter, Projektleiter,<br />

Krupp Drauz GmbH, Heilbronn<br />

Seite 34<br />

Moderner Aluminium-Space-<br />

Frame durch intelligentes<br />

Karosseriebaumanagement ®<br />

Das Rohbaukonzept moderner Fahrzeuge<br />

muss neben dem Karosseriekonzept die<br />

fügenden und umformenden Fertigungsverfahren<br />

einbeziehen, um den Anforderungen<br />

an Leichtbau, kurze Entwicklungszeiten<br />

und wirtschaftliche Umsetzbarkeit<br />

Rechnung zu tragen. Die Integration dieser<br />

Disziplinen und Anforderungen erfolgt<br />

dabei durch ein intelligentes und umfassendes<br />

Karosseriebaumanagement im<br />

Sinne eines Simultaneous Engineering.<br />

Ein möglicher Lösungsansatz zur Realisierung<br />

der Zielvorstellungen sind Space-<br />

Frame-Strukturen aus Aluminium unter<br />

Verwendung von Profilen, Blechen und<br />

Druckgussteilen. Sie bilden die Grundlage<br />

neuer Karosseriekonzepte.<br />

Als Fügeverfahren kommen hier vorzugsweise<br />

Laser- und WIG-Schweißen, Nieten,<br />

Durchsetzfügen und Kleben zum Einsatz. Bei<br />

den umformenden Fertigungsverfahren ist<br />

vor allem das Innenhochdruck-Umformen<br />

von Rohren und Profilen zu nennen.<br />

In der Fabrikplanung – eine Kernkompetenz<br />

von Krupp Drauz und ihrer Tochter<br />

Krupp Drauz Ingenieurbetrieb – fließen alle<br />

Teilaspekte und -lösungen zusammen. Hier<br />

entsteht virtuell die gesamte Infrastruktur,<br />

welche unter Einbeziehung der Kundenbelange<br />

und unter Berücksichtigung einer<br />

wirtschaftlichen Umsetzbarkeit zur Darstellung<br />

der Rohbauumfänge erforderlich sind.<br />

Die technologieübergreifende Projektabwicklung<br />

von der Entwicklung bis hin zur<br />

Fertigung gesamter Karosserien einschließlich<br />

aller erforderlichen Betriebsmittel garantieren<br />

den Kunden umfassende und<br />

kostenoptimale Lösungen.<br />

Dipl.-Ing. Roman Bilmayer,<br />

Leiter Fertigungsplanung,<br />

Dipl.-Ing. René Lörenz,<br />

Stellv. Leiter Fertigungsplanung,<br />

Krupp Presta AG, Eschen, Liechtenstein<br />

Seite 41<br />

Hochautomatisierte Fertigung von<br />

Baugruppen von Lenksäulen<br />

Die Krupp Presta AG ist einer der weltweit<br />

führenden Hersteller von Lenksäulen, Lenkwellen<br />

und gebauten Nockenwellen. Die<br />

Komplexität dieser Produkte in Verbindung<br />

mit der marktseitig geforderten Variantenvielfalt<br />

stellt im Hinblick auf eine wirtschaftliche<br />

Produktion hohe Anforderungen an das<br />

Produktdesign und das Fertigungskonzept.<br />

Der Produktkomplexität begegnet Krupp<br />

Presta durch modulare Produktgestaltung.<br />

Die einzelnen Baugruppen werden dadurch<br />

weitgehend kundenunabhängig, was zu<br />

einer Erhöhung der Stückzahl führt und die<br />

Basis für eine hochautomatisierbare Massenfertigung<br />

schafft. Bei den Montageprozessen<br />

werden weitgehend standardisierbare<br />

Verbindungstechnologien eingesetzt.<br />

Standardisierbare Prozesse und modulare<br />

Produktgestaltung waren Voraussetzungen<br />

für die Einführung eines flexiblen und modular<br />

erweiterbaren Montagekonzeptes, dargestellt<br />

am Beispiel der Lenkwellenmontage:<br />

Bei der Beschaffung einer neuen Montagelinie,<br />

kapazitätsmäßig ausgelegt auf das gesamte<br />

Auftragsspektrum, wurde ein hoher<br />

Automatisierungsgrad realisiert, um eine wirtschaftliche<br />

Fertigung zu ermöglichen. Um<br />

die Auslastung bestehender Montageanlagen<br />

und der neu zu beschaffenden Montagelinie<br />

möglichst hoch zu halten, wurde der<br />

Ausbau stufenweise geplant. Im Endausbau<br />

wird der gesamte Montageverbund aus<br />

7 Montageeinheiten bestehen, wobei jede Einheit<br />

sowohl im Verbund als auch einzeln betrieben<br />

werden kann. Die erzielten Effekte<br />

sind u.a.: Personaleinsparung, Montagekostenreduzierung,<br />

kurze Rüst- und Durchlaufzeiten,<br />

kundengerechte Produktion, vereinfachte<br />

Disposition und hohe Flexibilität.

06<br />

Inhalt<br />

Dr.-Ing. Karsten Kroos,<br />

Vorsitzender der Geschäftsführung,<br />

Krupp Automotive Systems GmbH, Bochum<br />

Dr.-Ing. Henry Puhl,<br />

Projektleiter,<br />

ZA Engineering und Investitionen,<br />

Thyssen Krupp Automotive AG, Bochum<br />

Seite 47<br />

Moderne Logistik-Systeme für<br />

komplexe Modul-Lieferungen<br />

Die Internationalisierung der Märkte<br />

und die damit verbundene Globalisierung<br />

der Unternehmen führen zu weltweiten<br />

Produktionsnetzwerken von Fahrzeugherstellern,<br />

Systemlieferanten und Unterlieferanten.<br />

Moderne Logistik-Systeme sind ein<br />

wesentlicher Erfolgsfaktor für die Funktion<br />

dieser Produktionsnetzwerke und eine<br />

erwartete sowie notwendige Dienstleistung<br />

des Systempartners. Die vielschichtigen<br />

Bestandteile des Material- und Informationsflusses<br />

in der Beschaffungs-, Produktions-<br />

und Bereitstellungslogistik sowie die<br />

vielfachen Möglichkeiten ihrer Gestaltung<br />

erfordern heute umfassende Kompetenz<br />

und Erfahrung seitens der Systemlieferanten.<br />

Die frühzeitige Einbindung der<br />

Logistikentwicklung in das Simultaneous<br />

Engineering, der Einsatz neuester Planungsverfahren<br />

sowie die effektive Koordination<br />

aller Partner sind dabei unabdingbare<br />

Voraussetzungen für den optimalen<br />

Entwurf und die schnelle Implementierung<br />

reaktionsschneller, flexibler und kostengünstiger<br />

Logistikprozesse.<br />

Die Krupp Automotive Systems GmbH<br />

(KAS) stellt sich dieser Herausforderung<br />

und kann bereits auf vielfältige Erfahrungen<br />

einer Reihe innovativer und erfolgreicher<br />

Logistik-Systeme zurückgreifen.<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

Dr.-Ing. Federico Vallese,<br />

Technical Director,<br />

Dr.-Ing. Andrea Minguzzi,<br />

Technology Manager,<br />

Berco S.p.A., Copparo, Italien<br />

Seite 55<br />

Einsatz von Warmschmiedetechniken<br />

zur Fertigung von Fahrwerkskomponenten<br />

für Erdbewegungsmaschinen<br />

Berco, gegründet 1920, produziert komplette<br />

Laufwerks-Systeme für alle kettengeführten<br />

Erdbewegungsmaschinen und<br />

operiert sowohl im Ersatzteilmarkt mit<br />

einem eigenen Händlernetz als auch im<br />

OEM-Bereich für die bedeutenden Hersteller<br />

der Welt.<br />

Berco hat die Marktführerschaft in diesem<br />

Sektor erreicht, indem sie der Entwicklung<br />

des Weltmarktes gefolgt ist, die<br />

selbst bei den größten Herstellern (Komatsu,<br />

John Deere, Fiat usw.) zum Outsourcing<br />

der Laufwerksteile geführt hat.<br />

Die erfolgreiche Strategie des Unternehmens<br />

liegt in der Fähigkeit, innovative<br />

Produktionstechnologien anzuwenden, um<br />

kontinuierlich die Produktionskosten zu<br />

senken und ständig wachsende Marktanteile<br />

zu erlangen.<br />

Das Maxi-Presse-Projekt ist das<br />

neueste Beispiel von Berco in der Verfolgung<br />

des zuvor genannten Konzeptes. Es<br />

besteht in einer neuen Warmschmiede-<br />

Linie mit einer 325-MN-Presse (eine der<br />

beiden größten Spindelpressen weltweit)<br />

für die Produktion von Kettenrädern und<br />

ersetzt die bisher eingesetzte Stahlgieß-<br />

Technologie.<br />

Die erwarteten Vorteile sind sowohl eine<br />

Verbesserung der Produktqualität als auch<br />

eine signifikante Reduzierung der Produktionskosten<br />

sowie eine Mengensteigerung<br />

auf Grund der verbesserten Wettbewerbsfähigkeit.<br />

Dipl.-Ing. Thomas Minks,<br />

Projektingenieur Laserfertigungslinie,<br />

Blohm+Voss GmbH, Hamburg<br />

Seite 61<br />

Mit dem Laserstrahl den Schiffbau<br />

revolutionieren:<br />

Laserstrahlschweißen und<br />

-schneiden bei Blohm+Voss<br />

Die Genaufertigung als Mittel zur Steigerung<br />

der Produktivität und damit der Wettbewerbsfähigkeit<br />

hat im Stahlschiffbau in<br />

den letzten Jahren erheblich an Bedeutung<br />

gewonnen. Genaufertigung steht für das<br />

Fertigen in sehr engen Toleranzbereichen,<br />

wodurch der Montageaufwand durch Entfall<br />

von Richt- und Anpassarbeiten minimiert,<br />

Nacharbeiten reduziert und Durchlaufzeiten<br />

verkürzt werden können.<br />

Die Blohm+Voss GmbH setzt für die<br />

Genaufertigung als erste Werft weltweit die<br />

Lasertechnologie ein, kombiniert mit einer<br />

komplexen Spanntechnik, die das exakte<br />

Vorpositionieren und Heftschweißen von<br />

Bauteilen überflüssig macht.<br />

Das Laserstrahlschneiden ermöglicht<br />

großformatige Blechzuschnitte mit nahezu<br />

parallelen Schnittkanten und sehr schmalen<br />

Schnittspalten, die – in Verbindung mit<br />

der geeigneten Spanntechnik – das Laserstrahlschweißen<br />

ohne Zusatzwerkstoff<br />

möglich machen.<br />

Das Schweißen mittels Laser führt zu<br />

geringem Wärmeeintrag in das Werkstück<br />

und damit zu geringem Verzug der Bauteile.<br />

Dies ermöglicht die Verwendung von<br />

geringen Blech- und Profildicken und<br />

unterstützt die extreme Leichtbauweise,<br />

welche die von Blohm+Voss gebauten<br />

Schiffstypen erfordern.<br />

Mit der Kombination aus Laserstrahlschneiden<br />

und -schweißen in einer Fertigungslinie<br />

verfügt Blohm+Voss über das<br />

derzeit modernste Fertigungszentrum der<br />

Vormontage, in dem große Flächenbauteile<br />

von bis zu 12 m Länge und 4 m Breite<br />

hergestellt werden können.

07<br />

Dr.-Ing. Claus Hendricks,<br />

Dr.-Ing. Wolfgang Rasim,<br />

Dipl.-Ing. Horst Janssen,<br />

Inbetriebnahme und bisherige Erfahrungen mit der Gießwalzanlage<br />

der Thyssen Krupp Stahl AG<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

Dipl.-Ing. Helmut Schnitzer,<br />

Dr.-Ing. Eberhard Sowka,<br />

Dipl.-Ing. Pino Tesè<br />

Layout der Gießwalzanlage (Bild 1)

08<br />

1 Einleitung<br />

Inbetriebnahme und bisherige Erfahrungen mit der Gießwalzanlage der Thyssen Krupp Stahl AG<br />

Am 02. April 1999 konnte die Thyssen<br />

Krupp Stahl AG ihre neue Gießwalzanlage<br />

nur 24 Monate nach Auftragsvergabe<br />

pünktlich in Betrieb nehmen.<br />

Über die Gründe und Konzepte für den<br />

Bau dieser Anlage sowie über den Ablauf<br />

des Bauprojektes ist bereits an anderer<br />

Stelle berichtet worden [1; 2].<br />

Hauptzielsetzung der Investition war die<br />

Nutzung der am Standort Duisburg noch<br />

vorhandenen zusätzlichen Konverterstahl-<br />

Kapazität eines der beiden LD-Blasstahlwerke.<br />

Mit der neuen Anlage und den drei<br />

auf Dauer vorhandenen Warmbandstraßen<br />

in Duisburg und Bochum verfügt die<br />

Thyssen Krupp Stahl AG nun über eine<br />

Jahreskapazität von insgesamt 14,1 Mio<br />

Tonnen Warmbreitband. Der dafür erforderliche<br />

Stahl wird in der Endstufe von den<br />

beiden Werken in Duisburg-Bruckhausen<br />

und -Beeckerwerth sowie anteilig vom<br />

Stahlwerk der Hüttenwerke Krupp Mannesmann<br />

in Duisburg-Huckingen bereitgestellt.<br />

Wie bei wohl allen Investitionsentscheidungen<br />

von Dünnbrammen-Gießwalzanlagen<br />

spielten zu erwartende geringe<br />

Technologiepakete Gießmaschine (Bild 2)<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

Betriebskosten durch Minimieren von Energie-<br />

und Personalkosten eine wichtige<br />

Rolle. Die dabei ebenfalls relativ geringen<br />

Investitionskosten durch die Kopplung der<br />

Produktionsstufen Gießen und Walzen<br />

machten es für ein großes integriertes Hüttenwerk<br />

überhaupt erst möglich, eine wirtschaftlich<br />

sinnvolle Investition unter gleichzeitiger<br />

Stilllegung vorhandener Gieß- und<br />

Walzkapazität vorzunehmen.<br />

Die möglichen Produktinnovationen aber<br />

bei gleichzeitig hoher Produktqualität waren<br />

dennoch letztlich die entscheidenden Faktoren<br />

für diesen mutigen Schritt in die<br />

Zukunft.<br />

So ist es mit dieser fortschrittlichen Technologie<br />

möglich, Warmbänder mit kleinsten<br />

Enddicken zu erzeugen.<br />

Durch Ausnutzen der hohen und gleichmäßigen<br />

„Vorband“-Temperaturen lassen<br />

sich mit neuen Walzstrategien ganz neue<br />

Produkte erzeugen.<br />

Die natürlichen Vorteile des Gießwalzprozesses<br />

im Hinblick auf Produkttoleranzen<br />

werden durch die bestmögliche Walztechnologie<br />

und konstante Prozessbedingungen<br />

weiter ausgebaut werden: Es entstehen<br />

Produkte mit bisher nicht darstellbaren<br />

geringen Streuungen in Geometrie und<br />

Eigenschaften.<br />

Im Folgenden werden die wichtigsten<br />

Anlagendaten der Gießwalzanlage vorgestellt<br />

und über die bisherigen Betriebsergebnisse<br />

und den Stand der Anlage nach<br />

nun rund eineinhalb Jahren Produktion<br />

berichtet [3].<br />

2 Anlagenkonzept<br />

Die Gießwalzanlage (Bild 1) ist in das<br />

bestehende Oxygenstahlwerk 1 hineingebaut<br />

worden, wobei zur Ergänzung der<br />

sekundärmetallurgischen Linie ein neuer<br />

400-t-Pfannenofen mit zwei Behandlungspositionen<br />

und Schwenkelektroden errichtet<br />

wurde. Der weitere prinzipielle Aufbau<br />

der Anlage ist aus den bereits mehr als<br />

zehn Jahren existierenden CSP-Anlagen<br />

bekannt: Gießmaschinen mit Trichterkokillen<br />

und Hubpendelscheren, Tunnelöfen,<br />

Zunderwäscher, 7-gerüstige Fertigstraße,<br />

Laminarkühlstrecke und zwei Unterflurhaspel.<br />

Die neue Gießmaschine arbeitet – und<br />

das ist für Dünnbrammengießmaschinen<br />

weltweit erstmalig so – mit zwei parallel<br />

angeordneten Strängen aus einer gemeinsamen<br />

Verteilerrinne. Diese ist für ein<br />

Nenngewicht von 70 t bei einem Überlaufniveau<br />

von 75 t ausgelegt.<br />

Das von SMS entwickelte und mit Unterstützung<br />

von <strong>ThyssenKrupp</strong> in Buschhütten<br />

erstmalig getestete CSP-Prinzip beruht auf<br />

der Dünnbrammenkokille mit trichterförmiger<br />

Aufweitung im Mittenbereich (Bild 2).<br />

Neben der integralen Wärmestromdichte<br />

der vier Kupferplatten der Kokille wird die<br />

partielle Wärmestromdichte der Breitseiten<br />

mit Widerstandsthermoelementen in den<br />

Kühlkanälen der Breitseiten abgegriffen.<br />

Zusammen mit den 60 Thermoelementen

09<br />

Inbetriebnahme und bisherige Erfahrungen mit der Gießwalzanlage der Thyssen Krupp Stahl AG<br />

Gleichmäßige Wärmeabfuhr über die Breite der Kokille (Bild 3)<br />

des Durchbruch-Früherkennungssystems<br />

stellt dieses „Mould Monitoring“ ein wichtiges<br />

Instrument zur Optimierung der Erstarrungsbedingungen<br />

sowie zur Bewertung<br />

geeigneter Gießpulver dar. Die Wärmeabfuhr<br />

als wichtiges Kriterium für das Strangschalenwachstum<br />

und das Anliegeverhalten<br />

des Stranges in der Kokille ist gleichmäßig<br />

über die Breitseiten (Bild 3).<br />

Abweichend von bisherigen CSP-Anlagen<br />

stellt sich auch die Strangführung mit<br />

vier hydraulisch geklemmten Segmenten<br />

dar. Auf einer vertikalen Führungsbahn<br />

werden sie durch Plungerzylinder exakt in<br />

Technologiepakete für das Dünnwalzen (Bild 4)<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

ihrer Passline fixiert; die hydraulische<br />

Klemmung ermöglicht mittels „Liquid Core<br />

Reduction“ eine stufenlose Einstellung der<br />

Gießdicke zwischen 48 und 63 mm<br />

während des Gießens.<br />

Die sich anschließenden Rollenherdöfen<br />

werden mit CO-Gas aus dem Konverterprozess<br />

befeuert, die beweglichen Fährenteile<br />

aus anlagentechnischen Gründen mit Erdgas.<br />

Die Länge von insgesamt 240 m<br />

ermöglicht neben den Grundfunktionen<br />

„Entkoppeln von Gieß- und Walzstufe,<br />

Erwärmen und Ausgleichen“ eine ausreichende<br />

Pufferzeit bei geplanten Zwischen-<br />

walzenwechseln oder Walzunterbrechungen.<br />

Die Arbeitswalzendurchmesser sind im<br />

Hinblick auf die walztechnologischen Randbedingungen<br />

und die Walzenwerkstoffe<br />

optimiert worden. Mit 950 mm Durchmesser<br />

sind in den ersten beiden Walzgerüsten<br />

hohe Verformungen möglich, die Gerüste<br />

drei und vier können mit 750 mm hohe<br />

Walzkräfte übertragen, während die 620 mm<br />

der letzten drei Gerüste durch verringerte<br />

Temperaturverluste das Walzen kleinster<br />

Enddicken ermöglichen. Die installierte Antriebsleistung<br />

der Hauptantriebe beträgt in<br />

Summe 69,5 MW.<br />

Alle Gerüste sind mit hydraulischen<br />

Anstellsystemen ausgestattet. Die Fertigstraße<br />

verfügt über ein Profil-, Kontur- und<br />

Planheitsregelsystem, das in allen Gerüsten<br />

mit CVC-Verschiebesystemen (+/- 100 mm)<br />

in Verbindung mit Arbeitswalzenbiegesystemen<br />

(1100 kN/Zapfen) arbeitet (Bild 4). Die<br />

Massenflussregelung erfolgt durch hochdynamische,<br />

hydraulisch betätigte Schlingenheber,<br />

während ein neues dynamisches<br />

AGC-Dickenregelungssystem das Walzen<br />

dünnster Bänder überhaupt erst ermöglicht.<br />

Laminarkühlstrecke und Haspelanlagen<br />

sind für eine große Bandbreite verschiedenster<br />

Stahlgüten ausgelegt und insbesondere<br />

auch für das Verarbeiten dünner<br />

Warmbänder geeignet.<br />

Hinter dem letzten Walzgerüst ist ein<br />

Online-Oberflächeninspektionsgerät installiert,<br />

um bereits während des laufenden<br />

Produktionsbetriebes die Oberflächenqualität<br />

der Bandober- und -unterseiten auszuwerten.

10<br />

Anlagendaten (Bild 5)<br />

Inbetriebnahme und bisherige Erfahrungen mit der Gießwalzanlage der Thyssen Krupp Stahl AG<br />

3 Abmessungen und Kapazität<br />

Die Abmessungsgrenzen der Anlage<br />

liegen in der Bandbreite zwischen 900 und<br />

1.600 mm. In der Banddicke war die Auslegung<br />

zwischen 0,8 und 6,4 mm gewählt<br />

worden (Bild 5). Eine aktuelle Überprüfung<br />

zeigt aber, dass auch Banddicken bis zu 8 mm<br />

gewalzt werden können, was zur Abdeckung<br />

einer Abmessungslücke im<br />

Portfolio aller Warmbreitbandstraßen von<br />

<strong>ThyssenKrupp</strong> Stahl genutzt werden soll.<br />

Kohlenstoffstähle werden bis 1,3 mm<br />

heruntergewalzt, wobei die Brammendicke<br />

hierbei genauso wie bei dünnstem Feinblech<br />

auf 48 mm herabgesetzt wird.<br />

Die Gesamtkapazität der Anlage, die<br />

durch die Gießleistung, das heißt durch<br />

Gießgeschwindigkeit, Strangdicke, Strangbreite<br />

und die Sequenzlänge bestimmt<br />

wird, liegt bei 2,0 Mio Jahrestonnen.<br />

Seit der Inbetriebnahme der Gießwalzanlage<br />

im April 1999 wurden bis August<br />

2000 rd. 1,1 Mio t Warmband erzeugt. Die<br />

Produktion im August 2000 lag bei<br />

133.000 t. Das Endziel der Hochlaufphase<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

wird eine Produktionsmenge von 167.000<br />

moto bzw. 2 Mio jato sein.<br />

Der Zeitplan der Abmessungsziele konnte<br />

vorzeitig erfüllt werden (Bild 6). So wurde<br />

bereits vier Wochen nach Inbetriebnahme<br />

das erste 2,0-mm-Band gewalzt. Einen Monat<br />

später folgte das erste Band mit 1,3 mm<br />

und schon vier Monate nach Inbetriebnahme<br />

war das erste 1,0-mm-Coil erzeugt.<br />

Das bis heute dünnste gewalzte Warmband<br />

der Anlage ist 0,83 mm dick. Im Kohlen-<br />

Warmbanddicken für DD13 / StW24 (Bild 6)<br />

stoffstahl-Bereich mit 0,3 % C, z.B. für Verpackungsbleche,<br />

konnten bereits 1,5 mm<br />

deutlich unterschritten werden. Es wurden<br />

Elektroblechgüten mit einer Dicke bis hinunter<br />

zu 1,0 mm erzeugt, was einen deutlichen<br />

Kapazitätsgewinn bei dem nachgeschalteten<br />

reversierenden Kaltwalzen<br />

bedeutet.<br />

4 Warmband-Eigenschaften<br />

Die Geometrie des Warmbandes wird<br />

nicht nur vom Dickenquer-Profil des Vormaterials<br />

bestimmt, sondern hängt im<br />

Wesentlichen auch von der gleichmäßigen<br />

Durchwärmung der Vorbramme ab. Hier<br />

zeigen CSP-Anlagen ihren qualitativen<br />

Hauptvorteil (Bild 7). Das linke Teilbild zeigt<br />

dazu das Temperaturquerprofil der Bramme<br />

nach dem Gießen kurz vor dem Rollenherdofen.<br />

Die Temperaturvarianz von +/- 40<br />

Grad ist zwar schon recht gering, sollte<br />

sich aber durch die Verfeinerung der<br />

Sekundärkühlungseinstellung noch verbessern<br />

lassen. Im mittleren Bild ist der Temperaturscan<br />

der Bramme nach dem Verlassen<br />

des Rollenherdofens kurz vor dem

11<br />

Inbetriebnahme und bisherige Erfahrungen mit der Gießwalzanlage der Thyssen Krupp Stahl AG<br />

Temperaturverteilung auf Strang-, Brammen- und Warmbandoberfläche (Bild 7)<br />

Durchlaufen des Zunderwäschers abgebildet.<br />

Die geforderte Streuung von weniger<br />

als 10 Grad über die Brammenbreite wird<br />

hier eingehalten, die genauso hoch geforderte<br />

Toleranz über die Bandlänge ist noch<br />

verbesserungsfähig. Wie im Folgenden<br />

gezeigt, wird das Problem eventueller Temperaturvarianz<br />

über die Bandlänge durch<br />

die gute Dickenregelung der Fertigstraßensysteme<br />

aber nicht relevant. Im rechten<br />

Teilbild zeigt der gleichmäßige Farbverlauf<br />

des Thermokamerabildes, dass eine sehr<br />

gleichmäßige Temperaturverteilung auch<br />

im Fertigband hinter dem letzten Walzgerüst<br />

vorhanden ist.<br />

Daraus ergeben sich die im Bild 8<br />

gezeigten geometrischen Eigenschaften<br />

des Warmbandes: Im oberen Teilbild<br />

erreicht das Profil, das heißt die Mittenüberhöhung<br />

des Bandes gegenüber seinen<br />

Randbereichen, genau die in diesem Beispiel<br />

angestrebten 50 µm. Bei den Zielbombierungen<br />

zwischen 30 und 60 µm<br />

kann daher eine Toleranz von +/- 10 µm<br />

zugesagt werden.<br />

Ein nennenswerter Keil ist, vom Einschwingbereich<br />

abgesehen, nicht zu erkennen.<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

Der im mittleren Teilbild aufgeführte Verlauf<br />

der Dicke der Bandmittenmessung<br />

zeigt praktisch keine Abweichung. Einschließlich<br />

des Kopf- und Fußbereiches<br />

können daher Dicken-Toleranzen besser als<br />

+/- 0,10 mm zugesagt werden.<br />

Ähnlich gut ist die Abweichung der Breite<br />

über die Bandlänge: Die angestrebte Überbreite<br />

von + 8 mm wird genau getroffen,<br />

d.h. etwa die halbe übliche Warmband-<br />

Toleranz ist einhaltbar.<br />

Warmbandgeometrie (Bild 8)<br />

Neben den guten geometrischen und<br />

thermischen Eigenschaften der Dünnbramme<br />

werden folgende Prozessgrößen<br />

und Stellglieder für die Einhaltung der o.g.<br />

guten Bandtoleranzen verantwortlich<br />

gemacht:<br />

● präzise Walzkraftvorausberechnung,<br />

basierend auf neuronalen Netzen unter<br />

Berücksichtigung der Stahl-Ist-Analyse<br />

● absolute Banddickenregelung mit Feed<br />

Forward-Steuerung in der Anstichphase<br />

in den ersten Walzgerüsten<br />

● Massenflussregelung und dynamische<br />

Walzspaltregelung durch Einsatz von CVC<br />

und Walzenkühlung in allen Walzgerüsten<br />

● zyklische Nachberechnung der Walzspaltkontur<br />

unter Berücksichtigung der Thermik,<br />

des Walzenverschleißes und der<br />

„Kühlsysteme“<br />

● optimierte Werkstoffwahl sowohl der<br />

Arbeits- als auch der Stützwalzen

12<br />

Inbetriebnahme und bisherige Erfahrungen mit der Gießwalzanlage der Thyssen Krupp Stahl AG<br />

Warmbandgefüge über Bandbreite bei der Güte DD13 1250 mm x 2,50 mm (Bild 9)<br />

Die gleichmäßige Temperatur der Vorbramme<br />

führt auch zu einer sehr gleichmäßigen<br />

Gefügeausbildung, in der das<br />

sonst übliche Randgrobkorn weitgehend<br />

vermieden werden kann (Bild 9). Der hier<br />

vorliegende weiche unlegierte Stahl vom<br />

Typ DD 13 (StW 24) zeigt über die gesamte<br />

Bandbreite ein homogenes ferritisch-perlitisches<br />

Gefüge mit einem Korndurchmesser<br />

von etwa 10 µm. Die mechanisch-technologischen<br />

Eigenschaften des Bandes folgen<br />

dieser Homogenität und zeigen sowohl in<br />

Längs- als auch in Querrichtung eine hohe<br />

Gleichmäßigkeit.<br />

Die in der Gießwalzanlage erzeugten<br />

Warmbänder entsprechen in der Oberflächenbeschaffenheit<br />

dem Niveau von<br />

konventionellem Warmband. In die Leistungsklasse<br />

„Spitzenanforderung Oberfläche<br />

5“ ist die GWA bisher aber noch<br />

nicht vorgedrungen; dies wird eine weitergehende,<br />

kontinuierliche Verbesserung<br />

aller oberflächenrelevanten Bedingungen<br />

insbesondere beim Gießprozess ergeben.<br />

Die noch vorhandenen Oberflächenfehler<br />

sind im wesentlichen Schalen, die insbesondere<br />

auf Anfahrbrammen und bei unregelmäßigem<br />

Gießverlauf entstehen.<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

5 Qualitätspalette<br />

Seit der Inbetriebnahme wurde bereits<br />

eine breite Palette verschiedener Stahlsorten<br />

über die Gießwalzanlage erzeugt<br />

(Bild 10). Als Erstes sind weiche, unlegierte<br />

Stähle bis zum Kohlenstoffgehalt von<br />

0,075 % zu nennen. Der überwiegende Teil<br />

dieser Bänder wurde nach dem Kaltwalzen<br />

in feuerverzinkter Ausführung in die für<br />

diesen Feinblechsektor üblichen Verwendungszwecke<br />

gesteuert. Warmbandkunden<br />

erhielten aus dieser, wie auch aus den im<br />

Folgenden genannten Produktgruppen<br />

bereits sehr frühzeitig Probemengen.<br />

Neben normalen Baustählen S235, S275<br />

und S355 sind auch Niob-mikrolegierte<br />

Sonderbaustähle S340MC und Vergütungs-<br />

Bisher erzeugte Stahlsorten (August 2000) (Bild 10)<br />

stähle 30MnB5 vergossen und gewalzt<br />

worden. Im Bereich der Kohlenstoffstähle<br />

liegen bereits umfangreiche Erfahrungen in<br />

der Produktion zwischen 0,25 und 0,70 % C<br />

vor. Und nicht zuletzt sind eine ganze<br />

Reihe von siliziumlegierten Stahlschmelzen<br />

für nicht kornorientiertes Elektroblech mit<br />

bis zu 2,4 % Silizium erfolgreich gegossen<br />

und gewalzt worden. Zudem wurde mit der<br />

Erzeugung von Dualphasen-Stahl begonnen.<br />

Die Resonanz der Kunden ist auf Grund<br />

der gleichmäßigen Geometrie- und Werkstoffeigenschaften<br />

unseres Warmbandes<br />

so sehr positiv, dass die Gießwalzanlage<br />

bereits jetzt bei einer größeren Zahl von<br />

Kunden als Standardlieferant geführt wird.<br />

6 Anlagen-Weiterentwicklung<br />

Die jüngste Stufe der Weiterentwicklung<br />

der Anlage ist ab September 1999<br />

beschritten worden. Hierbei sind direkt hinter<br />

dem letzten Fertiggerüst eine Kompaktkühlstrecke<br />

und ein Rotorhaspel aufgebaut<br />

worden. Ziel dieser Zusatzinvestition ist es,<br />

die Dünnwalzeigenschaften der gesamten<br />

Anlage zu verstärken.<br />

Solange über die konventionellen Unterflurhaspel<br />

gefahren wird, befindet sich der<br />

Rotorhaspel neben dem Rollgang in Offline-<br />

Position. Nach Wegklappen und Wegschwenken<br />

der entsprechenden Rollgangsgruppen<br />

kann er innerhalb kurzer Zeit online<br />

gefahren werden (Bild 11). Nach dem<br />

Anwickeln des Coils fährt die auf der<br />

Bedienseite angeordnete Anwickeleinheit<br />

aus der Walzlinie heraus, und der Rotor<br />

schwenkt das wickelnde Coil um 180 Grad<br />

in die Gegenposition. Das folgende Band<br />

kann dann an derselben Stelle wie das<br />

erste aufgenommen werden. Die Vorteile<br />

dieses Systems sind:

13<br />

Inbetriebnahme und bisherige Erfahrungen mit der Gießwalzanlage der Thyssen Krupp Stahl AG<br />

Rotor-Haspel online (Bild 11)<br />

● kurzer Abstand der Haspelfunktion hinter<br />

dem letzten Fertiggerüst für beide Haspeldorne.<br />

Bei dünnsten Bändern wird<br />

damit eine zu hohe Wärmeabstrahlung<br />

vermieden.<br />

● Anwickeln in Walzlinie ohne das risikoreiche<br />

Umlenken des Bandes auf Unterflur<br />

● kurzer Weg des freien Bandkopfes bis<br />

zum Haspel und damit Verringerung des<br />

mit dünner werdendem Band exponentiell<br />

steigenden Risikos von Band-Hochgehern<br />

Um auch auf dem Rotorhaspel gewickelte<br />

Coils mit jeder gewünschten Kühlstrategie<br />

behandeln zu können, wurde direkt hinter<br />

dem dem letzten Fertiggerüst folgenden<br />

Messhaus eine Kompaktkühlstrecke auf 7 m<br />

Länge installiert. Im Übrigen werden damit<br />

ganz neue Kühlstrategien im Zusammenwirken<br />

mit der vorhandenen Laminarkühlstrecke<br />

möglich. Bild 12 zeigt das erste<br />

warmgewalzte Coil, das weltweit je in einer<br />

Warmbandstraße auf einem Rotorhaspel<br />

gewickelt wurde.<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

Rotor-Haspel in Aktion (Bild 12)<br />

Schrifttum<br />

[1] Lüpke, R.; May, W.; Radusch, G.;<br />

Rasim, W.:<br />

Stahl u. Eisen 120 (2000) Nr. 1,<br />

S. 23–27<br />

[2] Hendricks, C; Rasim, W.; Janssen, H.;<br />

Schnitzer, H.; Sowka, E.; Tesè, P.:<br />

The casting-rolling plant of Thyssen<br />

Krupp Stahl AG.<br />

Proc. Intern. Conf. on New Developments<br />

in Metallurgical Process Technology,<br />

June 13–15, 1999, Düsseldorf.<br />

[3] Hendricks, C; Rasim, W.; Janssen, H.;<br />

Schnitzer, H.; Sowka, E.; Tesè, P.:<br />

Stahl u. Eisen 120 (2000) Nr. 2,<br />

S. 61–68

14<br />

Dipl.-Ing. Eike Schmilinsky,<br />

Dipl.-Ing. Harald Scholz<br />

Hochreine Nickelbasislegierungen durch Elektro-Schlacke-<br />

Umschmelzverfahren<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

Elektro-Schlacke-Umschmelzanlage der Krupp VDM GmbH in Unna (Bild 1)

15<br />

1 Einleitung<br />

Hochreine Nickelbasislegierungen durch Elektro-Schlacke-Umschmelzverfahren<br />

Am Standort Unna der Krupp VDM<br />

GmbH läuft derzeit die Inbetriebnahme<br />

einer neuen Umschmelzanlage für Speziallegierungen<br />

(Bild 1).<br />

Ziel des hier durchgeführten Elektro-<br />

Schlacke-Umschmelzens (ESU) ist es, unter<br />

kontrollierten, reproduzierbaren Prozessbedingungen<br />

dichte, seigerungsarme Blöcke<br />

von hoher Reinheit mit einer glatten, fehlerfreien<br />

Blockoberfläche für die direkte Warmumformung<br />

zu erzeugen.<br />

Entgegen der konventionellen Technik<br />

bei geschlossenen, gasdichten Umschmelzanlagen<br />

mit der koaxialen Stromrückführung<br />

über den Schmelztiegel wurde<br />

hier erstmals eine außen liegende Stromrückführung,<br />

wie sie bei konventionellen<br />

(offenen) Elektro-Schlacke-Umschmelzanlagen<br />

zum Einsatz kommt, realisiert.<br />

Der nachfolgende Artikel beschreibt die<br />

Verfahrensgrundlagen, die Anlagenkonfiguration,<br />

den Ablauf einer Umschmelzcharge<br />

und die Einsatzgebiete für Umschmelzlegierungen.<br />

2 Prozessbeschreibung<br />

Im ESU-Ofen wird eine Elektrode in<br />

einem wassergekühlten Kristallisator (Kupfertiegel)<br />

zu einem lunkerfreien Block unter<br />

einer mittels Wechselstrom beheizten<br />

Schlacke umgeschmolzen.<br />

Die umzuschmelzenden Elektroden stammen<br />

aus Primärschmelzen des Block- oder<br />

Stranggusses.<br />

Die Stromzuführung für das Umschmelzen<br />

erfolgt am Elektrodenhalter (Stub) und<br />

die Stromableitung über die Bodenplatte<br />

des Kupfertiegels. In Bild 2 ist eine Prinzipskizze<br />

des ESU-Verfahrens dargestellt.<br />

Sie zeigt, dass die Elektrode Teil eines<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

Stromkreises ist.<br />

Aus dem nicht leitenden Schlackengranulat<br />

entsteht beim Übergang vom festen<br />

in den flüssigen Zustand eine leitfähige<br />

Flüssigkeit. Mittels Widerstandserwärmung<br />

kommt es zur Überhitzung auf 1.600 bis<br />

1.800 °C. Die erreichte Schlackentemperatur<br />

liegt dabei oberhalb des Schmelzpunktes<br />

der umzuschmelzenden Legierung.<br />

Von der Spitze der Elektrode lösen sich<br />

ständig Metalltropfen, die im intensiven<br />

Kontakt mit der flüssigen Schlacke von<br />

nichtmetallischen Verunreinigungen gereinigt<br />

werden. Die hohe Schlackentemperatur<br />

verbessert weiterhin die Metall-<br />

Schlacke-Reaktion und führt unter anderem<br />

zu einer gewollten Verminderung des<br />

Schwefelgehaltes. Grobe Einschlüsse verschwinden<br />

beim Durchgang durch die<br />

Schlacke nahezu vollständig, wobei der<br />

Abbau des gebundenen Sauerstoff- bzw.<br />

Oxidgehaltes des Ausgangsmaterials weitestgehend<br />

möglich ist. Die noch vorhandenen<br />

restlichen Einschlüsse sind klein und<br />

nahezu gleichmäßig über den Block verteilt.<br />

Nach dem Passieren der Schlacke bilden<br />

die Metalltropfen auf dem Boden des Kupfertiegels<br />

einen flüssigen Sumpf. Daraus<br />

entsteht der neue Block, der sich zusammen<br />

mit dem Schlackenbad nach oben<br />

bewegt. Ein kleiner Teil der flüssigen<br />

Schlacke gelangt dabei als dünne<br />

Schlackenhaut zwischen den entstehenden<br />

Block und die Wand des Kupfertiegels.<br />

Diese Schlackenhaut ist verantwortlich für<br />

eine gute, saubere Blockoberfläche, die<br />

eine nachfolgende Oberflächenbearbeitung<br />

überflüssig macht. Somit ist das Ausbringen<br />

bei der Weiterverarbeitung durch<br />

Prinzipdarstellung des ESU-Verfahrens (Bild 2)

16 Hochreine Nickelbasislegierungen durch Elektro-Schlacke-Umschmelzverfahren<br />

Oberfläche zweier versandfertiger ESU-Blöcke (Bild 3) Schmelzstationen der ESU-Anlage (Bild 4)<br />

Schmieden und/oder Walzen wesentlich<br />

höher. Bild 3 zeigt die Oberfläche zweier<br />

VDM ESU-Blöcke aus unterschiedlichen<br />

Legierungen.<br />

Während des Umschmelzprozesses wird<br />

die Elektrode entsprechend der legierungsund<br />

formatabhängigen Abschmelzmenge<br />

(gemessen in kg/min) ständig nachgefahren,<br />

um eine gleichbleibende Eintauchtiefe<br />

der Elektrode in der Schlacke zu gewährleisten.<br />

Eine ESU-Charge kann je nach Blockgewicht<br />

und -format bis zu 24 Stunden dauern,<br />

wobei die gesamte Elektrode (bis auf<br />

eine kleine Restscheibe) umschmilzt. Der<br />

Durchmesser des neu entstehenden<br />

Blockes übertrifft den der Elektrode um ca.<br />

80 bis 120 mm.<br />

Eine Umschmelzcharge gliedert sich in<br />

Start-, Hauptschmelz- und Schopfheizphase.<br />

3 Fertigungssicherheit durch<br />

vorgeschmolzene Schlacken<br />

Die Qualität des fertigen ESU-Blockes<br />

hängt neben der Elektrodenqualität und der<br />

Genauigkeit der Anlagensteuerung vor<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

allem von der Qualität der eingesetzten<br />

Schlacke ab.<br />

Gegenüber einer Eigenherstellung von<br />

Schlacke aus zugekauften Komponenten<br />

bzw. dem Einsatz von granulierten oder<br />

gesinterten Schlacken bieten vorgeschmolzene<br />

Schlacken die sicherste Ausgangsbasis.<br />

Sie gewährleisten eine zuverlässige<br />

Zusammensetzung mit guter Homogenität<br />

für eine gleichmäßige und reproduzierbare<br />

Prozessführung im Umschmelzbetrieb.<br />

Krupp VDM produziert daher die ESU-<br />

Schlacken nicht selbst, sondern kauft zertifizierte,<br />

qualitätsgesicherte Schlacken zu.<br />

4 Ausrüstung/Beschreibung des<br />

Prozesses<br />

Die ESU-Anlage der Krupp VDM hat zwei<br />

Schmelzstationen (I und II) mit koaxialer<br />

Stromführung (Bild 4) zur Herstellung von<br />

Blöcken in einem langen stationären Tiegel<br />

unter Schutzgas.<br />

Für jeden Blockdurchmesser ist eine<br />

separate Tiegeleinheit notwendig. Eine<br />

Tiegeleinheit für Rundblöcke besteht aus<br />

Tiegeloberteil (längsnahtgeschweißte<br />

Kupferröhre mit Kühlwassermantel aus<br />

Edelstahl) plus einem Tiegelboden aus<br />

Kupfer, der auf einem Wasserkasten aufgebaut<br />

ist. Mit den derzeit vorhandenen Tiegeln<br />

lassen sich Rundblöcke von 340 bis<br />

1.020 mm Durchmesser und einer Maximallänge<br />

von ca. 2.800 mm erzeugen.<br />

Eine Besonderheit stellt der Brammentiegel<br />

dar. Mit ihm lässt sich ein Rechteckblock<br />

(Bramme) von 460 x 1.400 mm bei<br />

einer Maximallänge von ca. 3.400 mm<br />

erzeugen. Dieser Tiegel besteht aus 4 Kupferplatten<br />

mit längsgebohrten Kühlkanälen.<br />

Die 4 Kühlplatten sind durch einen Edelstahlrahmen<br />

fixiert. Als Elektrode kommt<br />

eine (rechteckige) Stranggussbramme zum<br />

Einsatz. In Bild 5 ist das Kokillenlager zu<br />

sehen, rechts im Bild die Brammenkokille,<br />

daneben zwei Rundkokillen.<br />

Absolutes Novum der neuen ESU-Anlage<br />

ist der für Rundformate gasdichte und<br />

evakuierbare Ofenkessel. Damit kann der<br />

gesamte Prozess, der bei den meisten<br />

ESU-Anlagen unter Luftatmosphäre stattfindet,<br />

unter einer gezielt einzustellenden<br />

Schutzgasatmosphäre (Argon und/oder<br />

Stickstoff) erfolgen. Bild 6 zeigt den Ofenkessel<br />

mit der Elektrodenstange.

17 Hochreine Nickelbasislegierungen durch Elektro-Schlacke-Umschmelzverfahren<br />

Kokillenlager in der ESU-Halle (Bild 5)<br />

Vergleichbare ältere Öfen, die es erlaubten,<br />

im abgeschlossenen gasdichten Ofenraum<br />

Legierungen unter Schlacke umzuschmelzen,<br />

besitzen den Nachteil einer<br />

Stromableitung über den Kristallisator<br />

(„DESU“ Druck-ESU bzw. „PESR“ Protective<br />

Electro Slag Remelting) und nicht, wie<br />

bei der konventionellen ESU-Technik üblich,<br />

über den Tiegelboden und außen liegende<br />

Stromrückführungsrohre.<br />

Koaxiale Stromführung (vergleichbar mit<br />

der Abschirmung eines Fernsehkabels) ist<br />

notwendig, um Wechselwirkungen von<br />

Magnetfeldern (erzeugt durch die Induktion<br />

der Stromleitungen) mit dem noch nicht<br />

erstarrten Teil des ESU-Blockes (flüssiges<br />

Sumpf- und Zweiphasengebiet – siehe<br />

Bild 2) zu vermeiden. Elektromagnetisches<br />

Rühren des Schmelzsumpfes bei Anlagen<br />

ohne koaxiale Stromführung ist eine Hauptursache<br />

für ungleichmäßíge Erstarrungseffekte.<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

Weiterhin ist die Anlage mit einer<br />

Gewichtsmesseinrichtung zur kontinuierlichen<br />

Messung des Elektrodengewichtes,<br />

computergesteuerter Prozessführung und<br />

automatischer Elektrodenvorschubregelung<br />

ausgestattet.<br />

4.1 Vorbereitung<br />

Vor dem Beginn einer ESU-Charge<br />

erfolgt außerhalb der Anlage das Verschweißen<br />

der umzuschmelzenden Elektrode<br />

mit dem Elektrodenhalter (Stub). Parallel<br />

dazu laufen die Startvorbereitungen der<br />

Schmelzstation. Auf den Tiegelboden wird<br />

eine Startscheibe (gleicher Durchmesser<br />

und gleiche Legierung wie die Elektrode)<br />

aufgelegt, um den Verschleiß in der Startphase<br />

zu minimieren. Per Hallenkran wird<br />

anschließend das Tiegeloberteil aufgesetzt,<br />

verschraubt und in die ESU-Anlage eingebaut.<br />

Bild 7 bietet einen Blick auf die<br />

Gesamtanlage während des Einsetzens<br />

eines entsprechend präparierten Tiegels in<br />

die Station II.<br />

Diese Vorbereitungsarbeiten einer<br />

Schmelzstation laufen ab, während in der<br />

gegenüberliegenden Station eine Elektrode<br />

umschmilzt.<br />

Nach dem Einbau des Tiegels folgt das<br />

Einsetzen der Elektroden-Stub-Einheit<br />

(siehe Bild 1) und die genaue Ausrichtung.<br />

Im Anschluss daran fährt die Elektrodenstange<br />

auf den pilzförmigen Stubkopf und<br />

übernimmt die Elektroden-Stub-Einheit<br />

mittels einer pneumatisch betriebenen<br />

Klemmvorrichtung.<br />

Vor dem Schmelzenstart erfolgt die<br />

Befüllung des Schlackenbehälters oberhalb<br />

der Anlage mit einem genau definierten<br />

Schlackegranulat.<br />

Die Anlage wird nun verschlossen, evakuiert<br />

und der Innenraum sofort mit<br />

Schutzgas gefüllt.<br />

Nach einer festgelegten Reihenfolge<br />

erfolgt im ESU-Leitstand die Kontrolle der<br />

Anlagenbereitschaft und die Eingabe des<br />

Blick auf das Innere des Ofenkessels (Bild 6)

18<br />

Hochreine Nickelbasislegierungen durch Elektro-Schlacke-Umschmelzverfahren<br />

Einbau einer Rundkokille (Bild 7)<br />

Startdialogs. Im ESU-Rechner laufen nach<br />

dem Einladen des Schmelzrezeptes alle<br />

spezifischen Chargendaten zusammen.<br />

Mit Beendigung des Startdialogs erfolgt<br />

die Stromfreigabe und der Beginn des<br />

automatischen Prozessablaufes.<br />

4.2 Startphase<br />

Nach Zuschaltung des Stromes fährt der<br />

Schmelzer die Elektrode auf Kontakt mit der<br />

Startscheibe, wobei sich die Spitze<br />

erwärmt. Anschließend beginnt die automatische<br />

Schlackenzugabe und der Anlagen-PC<br />

durchfährt das gespeicherte Startphasenprofil.<br />

Nachdem die Schlacke vollständig aufgeschmolzen<br />

ist, geht die unruhige Anfangs-<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

phase des Kaltstarts in das ruhige normale<br />

Verhalten des ESU-Prozesses über.<br />

4.3 Hauptschmelzphase<br />

Am Ende der Startphase schaltet der<br />

Computer automatisch auf elektrodengewichtsabhängige<br />

Schmelzratenregelung<br />

um und folgt dem im Rezept vorgegebenen<br />

Schmelzratensollwertprofil.<br />

Die Umschmelzparameter werden<br />

während des Prozesses laufend angezeigt,<br />

abgespeichert und protokolliert.<br />

Mit Erreichen eines im Rezept hinterlegten<br />

Elektrodengewichts geht der<br />

Umschmelzvorgang in das Schopfheizen<br />

über.<br />

4.4 Schopfheizen<br />

Schopfheizen bedeutet eine automatische<br />

Verringerung der Abschmelzmenge zu<br />

Prozessende beim Erreichen eines formatabhängigen<br />

Elektrodenrestgewichtes.<br />

Dadurch verringert sich die Tiefe des flüssigen<br />

Metallsumpfes und es kommt zur Verfüllung<br />

des sonst durch die Erstarrung im<br />

Blockkopf entstehenden Lunkers. Im<br />

Anschluss an das Umschmelzen wird der<br />

fertige Block in der Anlage nachgekühlt<br />

und gestrippt. Dazu wird die Verschraubung<br />

der Bodenplatte gelöst und die Kokille<br />

per Kran angehoben (Bild 8). Im Vordergrund<br />

sind die Kühlwasserrohre für die<br />

Kokillenkühlung erkennbar. Bild 9 zeigt den<br />

fertigen ESU-Block nach dem Strippen, auf<br />

der Kupferbodenplatte ist die von der Mantelfläche<br />

abgefallene Schlackenhaut zu<br />

sehen.<br />

Im Anschluß an das Umschmelzen<br />

werden die ESU-Blöcke durch Warmumformung<br />

weiterverarbeitet.<br />

5 Vorteile des ESU-Materials<br />

Die bei ESU-Blöcken entstehende Makrostruktur<br />

zeichnet sich durch außerordentlich<br />

hohe Dichte und Homogenität ohne<br />

Strippen des ESU-Blockes (Bild 8) ESU-Block nach dem Abheben der Kokille (Bild 9)

19<br />

Hochreine Nickelbasislegierungen durch Elektro-Schlacke-Umschmelzverfahren<br />

Einsatz von ESU-Legierungen in einer Gasturbine (Bild 10) ESU-Material in der Elektronikindustrie (Bild 12)<br />

Seigerungen und Schwindungshohlräume<br />

(Lunker) aus.<br />

ESU-Material ist isotrop, d.h. die Blöcke<br />

haben gleichmäßige mechanische Eigenschaften<br />

in Längs- und Querrichtung.<br />

Der Reinheitsgrad und die Gefügeausbildung<br />

sind wesentliche Maßstäbe für die<br />

Qualität von Nickelbasislegierungen. Für<br />

das Umschmelzen von kritischen, seigerungsempfindlichen<br />

Nickelbasislegierungen<br />

(z. B. Nicrofer 5219 Nb) kommt es auf die<br />

exakte Einhaltung der Schmelzparameter<br />

(Abschmelzleistung) an. Neben den<br />

genannten Eigenschaftsverbesserungen ist<br />

das Ziel, vor allem eine gleichmäßige Verteilung<br />

der Legierungselemente – insbesondere<br />

von Titan – zu erreichen. Zur Vermeidung<br />

des Titanabbrandes enthalten die<br />

entsprechenden Schlacken TiO2.<br />

6 Einsatzbereiche<br />

In der ESU-Anlage umgeschmolzene<br />

Legierungen ergänzen die Palette an Hochleistungswerkstoffen<br />

von Krupp VDM.<br />

Bauteile aus ESU-Material sind überall<br />

dort gefragt, wo ein Höchstmaß an Beständigkeit<br />

gegen spezifisch korrosive Einwirkung<br />

oder hohe Temperaturen erforderlich<br />

ist.<br />

Ein klassischer Anwendungsbereich für<br />

derartige Superalloys ist die Gasturbine für<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

Flugzeuge (Bild 10) bzw. die stationäre<br />

Gasturbine für Kraftwerke. Hierfür kommen<br />

Stangen zum Einsatz, die aus der ESU-<br />

Legierung Nicrofer 5219 Nb (Alloy 718)<br />

erzeugt wurden. Der Heißgasbereich von<br />

Brennkammern besteht aus der hochwarmfesten<br />

ESU-Legierung Nicrofer 5120<br />

CoTi (Alloy C-263) bzw. Nicrofer 6020 hMo<br />

(Alloy 625).<br />

In der Automobilindustrie wird für hochbeanspruchte<br />

Motorenteile ebenfalls ESU-<br />

Material eingesetzt. Die Legierung Nicrofer<br />

7520 Ti (Alloy 80 A) dient z.B. der Ventilherstellung<br />

(Bild 11).<br />

Im Offshore-Bereich verwendete Stangen<br />

für Completion Tools kommen auf Bohrinseln<br />

zum Einsatz. Dies sind Anwendungsfälle<br />

für die ESU-Legierungen Nicrofer<br />

5219 Nb (Alloy 718) und Alloy 925.<br />

Vom Draht über Bänder und Bleche bis<br />

zu Stangen reichen die vielfältigen Produktformen<br />

von ESU-Material für die Elektronikindustrie.<br />

Eine wichtige Legierung für diesen<br />

Bereich stellt Pernifer 2918 (Bild 12)<br />

dar.<br />

Ventile aus der ESU-Legierung Nicrofer 7520 Ti<br />

(Bild 11)<br />

Die Elektro-Schlacke-Umschmelzanlage<br />

von Krupp VDM in Unna bietet somit für die<br />

unterschiedlichsten Einsatzfälle eine maßgeschneiderte<br />

Werkstofflösung in einer<br />

sehr hohen und vor allem reproduzierbaren<br />

Produktqualität für beste metallurgische<br />

Ergebnisse.

20<br />

Dr.-Ing. Hans-Ulrich Lindenberg,<br />

Dr.-Ing. Manfred Walter,<br />

Dr.-Ing. Guido Stebner,<br />

Bandgießen – Innovation für die Erzeugung von<br />

Flachstahl-Produkten im neuen Jahrtausend<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

Dr.-Ing. Ulrich Albrecht-Früh,<br />

Romeo Capotosti,<br />

Dr.-Ing. Dieter Senk<br />

Bandgießanlage Krefeld in Betrieb (Bild 1)

21<br />

1 Einleitung<br />

Bandgießen – Innovation für die Erzeugung von Flachstahl-Produkten im neuen Jahrtausend<br />

Die Stahlindustrie hat im abgelaufenen<br />

Jahrhundert eine Reihe umwälzender<br />

Neuerungen erfahren. Verschiedene dieser<br />

Technologien revolutionierten unsere Prozesse<br />

und Produkte und gehen zurück auf<br />

schon sehr früh formulierte Prinzipien oder<br />

Ideen. Ein Flachstahlprodukt möglichst in<br />

einem Arbeitsgang zu erzeugen, war schon<br />

immer ein Wunschtraum der Metallurgen.<br />

H. Bessemer meldete bereits 1866 das<br />

Patent für eine Gießmaschine an, bei der<br />

Stahl zwischen zwei Rollen zu Band gegossen<br />

und dann direkt umgeformt werden<br />

sollte. Dass heute, fast 140 Jahre später,<br />

die Umsetzung dieser Vision in Form des<br />

Zwei-Rollen-Bandgießverfahrens ein aktuelles<br />

Thema ist, lässt erahnen, wie lange<br />

sich solche Entwicklungen mitunter hinziehen<br />

können. Die technischen Rahmenbedingungen,<br />

im konkreten Fall z.B. die Prozessautomatisierung<br />

und Werkstoffentwicklung,<br />

müssen einen Stand erreicht<br />

haben, dass aus einer revolutionären Idee<br />

letztendlich ein industriell verwertbares<br />

Verfahren wird, welches mit den konventionellen<br />

Erzeugungsmethoden unter ökonomischen<br />

Gesichtspunkten in Konkurrenz<br />

treten kann.<br />

2 Vom Forschungsprojekt zum<br />

industriellen Verfahren<br />

Das Bessere ist der Feind des Guten.<br />

Unter dieser Prämisse wurden Anfang der<br />

80er-Jahre zahlreiche Forschungs- und<br />

Entwicklungsprojekte in der ganzen Welt<br />

gestartet, die sich mit dem Bandgießen von<br />

Stahl in den unterschiedlichsten Formen<br />

beschäftigten. Ziel dieser vielen F+E-Projekte<br />

war es, die sich bietenden Potenziale<br />

des endabmessungsnahen Gießens von<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

Flächenbedarf (Bild 2)<br />

Stahl zu untersuchen und unter den gegebenen<br />

Rahmenbedingungen zu bewerten.<br />

Abhängig von der strategischen Ausrichtung<br />

des Auftraggebers fiel die Bewertung<br />

der Verfahren unterschiedlich aus im Spannungsfeld<br />

Investitionsaufwand und Kapazität,<br />

Verarbeitungskosten, Qualitäts- und<br />

Abmessungspotenziale, Durchlaufzeiten<br />

und Flexibilität (Bild 2). Für die Erzeuger<br />

von RSH-Flachstahl waren die Ergebnisse<br />

EUROSTRIP ® – Das europäische Bandgießprojekt (Bild 3)<br />

so viel versprechend, dass daraus eine<br />

Reihe von bilateralen Kooperationen von<br />

Stahlerzeugern untereinander oder von<br />

Stahlerzeugern mit Anlagenbauern aber<br />

auch Forschungsinstituten erwuchsen.<br />

Durch die Errichtung von Pilotanlagen im<br />

Rahmen dieser Kooperationen in zum Teil<br />

bestehende Stahlwerke wurde die industrielle<br />

Machbarkeit des Verfahrens nachgewiesen.<br />

Am Übergang zum neuen Jahr-<br />

<strong>ThyssenKrupp</strong> Steel – Usinor – Voest Alpine Industrieanlagenbau

22<br />

Bandgießen – Innovation für die Erzeugung von Flachstahl-Produkten im neuen Jahrtausend<br />

tausend sind die Weichen nun für die industrielle<br />

Nutzung des Zwei-Rollen-Bandgießverfahrens<br />

gestellt.<br />

3 EUROSTRIP ® : TKSteel kooperiert<br />

mit europäischen Partnern<br />

In Europa wurden die bestehenden Aktivitäten<br />

von <strong>ThyssenKrupp</strong> Steel mit denen<br />

von Usinor (Myosotis) und Voest Alpine<br />

Industrieanlagenbau (Terni) im Eurostrip<br />

Projekt mit dem Ziel gebündelt, im Werk<br />

Krefeld der Krupp Thyssen Nirosta die erste<br />

industrielle Bandgießanlage in Europa zu<br />

errichten. Die Krupp Thyssen Stainless, als<br />

Führungsgesellschaft für alle RSH-Aktivitäten<br />

der Thyssen Krupp Steel Gruppe Weltmarktführer<br />

für Rostfrei Flach Produkte mit<br />

einem Jahresumsatz von 8 Mrd DM, vertritt<br />

die Interessen der <strong>ThyssenKrupp</strong> Steel im<br />

Eurostrip Joint Venture (Bild 3). Die Entwicklung<br />

der Bandgießtechnologie auch<br />

von Qualitätsstahl hin zur industriellen Reife<br />

sowie die anschließende Vermarktung von<br />

Anlagen in Zusammenhang mit dem Prozess<br />

Know-how sind Ziel dieser Kooperation<br />

[1].<br />

4 Besondere Potenziale im RSH-<br />

Flachstahl<br />

Insbesondere für die Erzeugung von<br />

RSH-Flachstahl ergeben sich im Vergleich<br />

zur konventionellen Erzeugungskette viel<br />

versprechende Aussichten (Bild 4). Ist die<br />

konventionelle Erzeugungsroute, ausgehend<br />

vom Lichtbogenofen/AOD-Konverter/<br />

Stranggießanlage über Warm- und Kaltwalzwerk<br />

bis hin zum Endprodukt, unterteilt<br />

in viele einzelne, zum Teil diskontinuierlich<br />

verlaufende Prozesse, so bietet sich bei<br />

konsequenter Verfolgung der Bandgießtechnologie<br />

die Möglichkeit, mit wenigen<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

Aktuelle und zukünftige RSH-Fertigung (Bild 4)<br />

Verfahrensschritten ein marktgerechtes<br />

Endprodukt zu erzeugen. Am Beispiel des<br />

Werkes Krefeld, welches nicht über eine<br />

Warmwalzlinie verfügt, wird schnell klar,<br />

welche großen Vorteile die Einführung einer<br />

Bandgießanlage haben kann. Das<br />

Schließen der technologischen Lücke<br />

zwischen dem Stahlwerk und den Kaltwalzwerken<br />

führt unter anderem<br />

● zum Entfall der Brammenzurichtung,<br />

● zum Entfall von Brammen- und Coiltransporten<br />

zum bzw. vom Warmbandwerk,<br />

● zum Entfall des Warmwalzens,<br />

Vergleich des Energiebedarfs am Beispiel<br />

KTN Krefeld (Bild 5)<br />

● zur Verkürzung der Materiallaufzeit<br />

zwischen Stahlwerk und Kaltwalzwerk<br />

sowie zur Verkleinerung der Bestände.<br />

5 Energieeinsparung und<br />

Emissionsreduzierung<br />

Aber nicht nur pekuniäre Aspekte können<br />

als entscheidende Argumente für das<br />

Bandgießen ins Feld geführt werden. In<br />

einem Europa, in welchem die Bürger in<br />

zunehmender Weise für den Umweltschutz<br />

sensibilisiert werden, spielen Faktoren wie<br />

Energieverbrauch und Emissionsschutz<br />

eine immer wichtigere Rolle bei der Bewertung<br />

neuer Technologien (Bild 5). So kann<br />

unter den für das Werk Krefeld geltenden<br />

Rahmenbedingungen bei der Erzeugung<br />

von 1 t Stahl eine Energieeinsparung von<br />

2,8 GJ im Vergleich zur konventionellen<br />

Produktionslinie prognostiziert werden. Der<br />

Ausstoß des für den Treibhauseffekt verantwortlich<br />

gemachten Verbrennungsproduktes<br />

CO2 kann um 160 kg/t vermindert<br />

werden, unter der Annahme, dass in<br />

der konventionellen Erzeugungsroute Erdgas<br />

zur Aufheizung der gegossenen Brammen<br />

benutzt wird (Bild 6). Unter gleichen

23<br />

Bandgießen – Innovation für die Erzeugung von Flachstahl-Produkten im neuen Jahrtausend<br />

Vergleich der Emissionen am Beispiel KTN Krefeld (Bild 6)<br />

Rahmenbedingungen verringert sich der<br />

Ausstoß des gleichfalls klimarelevanten<br />

Stickoxids um 270 g/t und von Schwefeldioxid<br />

um 35 g/t. Aus diesem Grund hat<br />

die Europäische Kommission entschieden,<br />

das Projekt als Teil ihres Thermie-Programmes<br />

maßgeblich zu fördern.<br />

6 Stahlwerk Krefeld:<br />

Der optimale Standort<br />

Die Einplanung der Bandgießanlage in<br />

das Stahlwerk Krefeld wurde bereits unter<br />

industriellen Gesichtspunkten vorgenommen.<br />

So wurde die Gießmaschine in den<br />

Stofffluss des Stahlwerkes integriert. Die<br />

Maschine wurde nahe der existierenden<br />

Stranggießanlage errichtet, sodass beide<br />

Gießmaschinen über einen Kran mit flüssigem<br />

Stahl versorgt werden. Dies führt zu<br />

einer guten Ausnutzung logistischer Synergien.<br />

Der Aufbau der Anlage wurde durch<br />

intensive Studien vorbereitet, in welche die<br />

Ergebnisse aus dem Terni- und Myosotis-<br />

Projekt einflossen (Bild 7). Die Gießkapazität<br />

der Anlage beträgt in der jetzigen<br />

Phase 100.000 t/a. Die einzelnen Kompo-<br />

forum<br />

<strong>ThyssenKrupp</strong> 2/2000<br />

nenten der Anlage wie z.B. Pfannendrehturm,<br />

Verteilerwagen, Gießrollen oder<br />

Bandaustragslinie sind bereits für den Ausbau<br />

zur industriellen Anlage ausgelegt. Die<br />

Bandgießanlage als solche besteht sowohl<br />

aus konventionellen Komponenten, die aus<br />

den Bereichen Stranggießen und Stahlwerk<br />

bekannt sind, als auch aus neuen Komponenten,<br />

für die innovative Lösungen gesucht<br />

werden mussten. So sind die Gießrollen<br />

z.B. in einen Schnellwechselrahmen<br />

BGA Krefeld: Der erste Schritt zur industriellen Anlage (Bild 7)<br />

installiert, der kurze Wechselzeiten für die<br />

Kokilleneinheit ermöglicht. Der Schnellwechselrahmen<br />

ist bereits für eine Verbreiterung<br />

der Rollen auf 1.450 mm Breite konzipiert,<br />

die für Anfang 2001 vorgesehen ist.<br />

Typische erzeugte Banddicken liegen z.Zt.<br />

im Bereich zwischen 2,3 und 3,2 mm bei<br />

Gießgeschwindigkeiten von 35 bis 70 m/min.<br />

Ausgehend vom Drehturm, der die Pfanne<br />

aus dem Kran aufnimmt, wird der flüssige<br />

Stahl über die Verteilerrinne in die Gießmaschine<br />

gebracht. Nach der Erstarrung, die<br />

im Gegensatz zum Strangguss in ca. 0,5 s<br />

vollständig zwischen den Gießrollen erfolgt,<br />

wird das Band über Treiber, Schlingengrube<br />

und Rollgang auf einem Drumcoiler aufgewickelt.<br />

Am Ende des Gusses, zurzeit nach<br />

einer 90-t-Pfanne, wird das gegossene<br />

Band zurückgewickelt und auf einem Recoiler<br />

in kleinere Coils aufgeteilt. Für die<br />

Erweiterung der Anlage zur Industrieanlage<br />

ist die Implementierung einer Banderwärmungseinheit,<br />

eines Warmwalzgerüstes<br />

sowie einer Doppelhaspelanlage bereits<br />

z.T. in der Fertigung, sodass in dieser<br />

Phase das Gießen von Sequenzen ermöglicht<br />

wird.

24<br />

Bandgießen – Innovation für die Erzeugung von Flachstahl-Produkten im neuen Jahrtausend<br />

7 Bandgießanlage Krefeld:<br />

Erste Ergebnisse<br />

Nach einer Bauzeit von nur 9 Monaten –<br />

die Grundsteinlegung erfolgte am<br />

25. 02.1999 – wurde der erste Guss auf der<br />

Anlage am 10.12. 1999 durchgeführt<br />

(Bild 1). Bereits bei diesem ersten Probeabguss<br />

konnten 36 t Nirosta 1.4301 in<br />

einer für die Weiterverarbeitung sehr gut<br />

geeigneten Bandqualität erzeugt werden.<br />

Die gegossene Bandbreite betrug 1.130<br />

mm mit einer Banddicke von 3 mm. Drei<br />