Huyck.Wangner - Xerium Technologies, Inc.

Huyck.Wangner - Xerium Technologies, Inc.

Huyck.Wangner - Xerium Technologies, Inc.

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

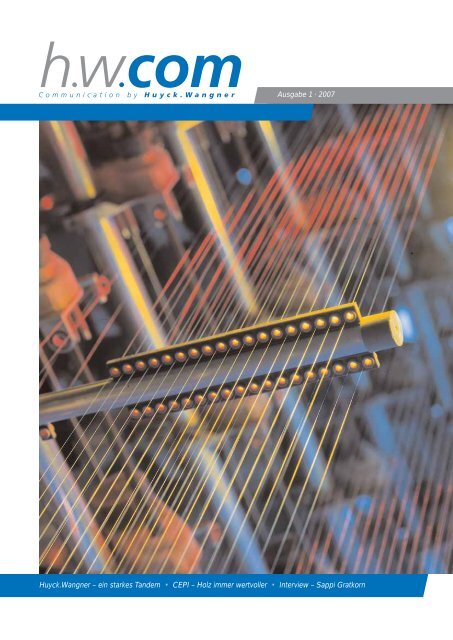

cover storyGemeinsamer Marktauftritt der beiden Traditionsunternehmen<strong>Huyck</strong>.<strong>Wangner</strong> –ein starkes TandemGemäß Lexikon weist das Tandem gegenüber dem Einzelfahrrad entscheidende Vorteile auf: Durchdie Einwirkung doppelter Pedalkraft kommt es mittels kürzerer Umsetzung im Endergebnis zu höhererEnergieleistung. Das gemeinsame Ziel wird schneller erreicht. Das Vehikel versinnbildlicht bestensdie Zielsetzung des gemeinsamen Marktauftritts von <strong>Huyck</strong> und <strong>Wangner</strong>. Die beiden Traditionsunternehmenbieten ihr komplettes Produktportfolio und die Serviceleistungen jetzt unter der einheitlichenFirmenmarke <strong>Huyck</strong>.<strong>Wangner</strong> an, die mit einem neuen, modernen Erscheinungsbild auch nach außendie Zusammengehörigkeit darstellt.6

Bereits vor sechs Jahren rückten die beiden renommiertenHersteller von Papiermaschinenbespannungen durch die operative Eingliederungunter das Dach der <strong>Xerium</strong> <strong>Technologies</strong> <strong>Inc</strong>. zusammen.Schon damals wurde eine klare Strategie formuliert: Zwei starke Partnerder Papierindustrie bündeln ihre ausgewiesenen Kernkompetenzen undoptimieren so ihr jeweiliges Kerngeschäft im Sinne eines leistungsstarken,kunden- und zukunftsorientierten Unternehmens. Um dieSynergien optimal auch im Sinne der Kunden nutzen zu können, wurdeder Zusammenschluss ganz nach dem Motto „Evolution statt Revolution“über einen schrittweisen Prozess gesteuert. Dabei achteten diebeiden Partner konsequent darauf, den Übergang aktiv zu gestalten,d.h. sich in ihren jeweiligen Hauptgeschäftsfeldern gegenseitig zustützen und diese sogar im Markt auszubauen. Seit Anfang diesenJahres manifestiert sich die Zusammenführung nun auch mit einemneuen Corporate Design unter dem einheitlichen Namen <strong>Huyck</strong>.<strong>Wangner</strong>. Sämtliche Vertriebs- und Marketingaktivitäten an den viereuropäischen Produktionsstandorten sowie in den Vertriebsniederlassungenwerden der neuen Firmenmarke zugeordnet. Der Aktionsradiusumfasst die Region EMEA (Europe/Middle East/Africa), der zentraleFirmensitz ist in Reutlingen.Stärken bündelnDie Papierindustrie befindet sich seit Jahren in einem strukturellenUmbruch. Der Kostendruck, der mit steigenden Energie- undRohstoffpreisen ständig neue Nahrung findet, nötigt den Papiermachernzusätzliche Effizienz- und Produktivitätssteigerungen ab. Zudembestimmen Papiermaschinentechnologie und regionale Marktbesonderheitendie Entwicklung in der Papierherstellung. Vor dem Hintergrunddieser komplexen Herausforderungen setzen sich die beidenBespannungsspezialisten <strong>Huyck</strong> und <strong>Wangner</strong> mit vereinter Kraft fürganzheitliche, gewinnbringende Anwenderlösungen ein.Der geschlossene Marktauftritt unter dem Corporate Brand<strong>Huyck</strong>.<strong>Wangner</strong> verbindet im Kern die jeweiligen Stärken der beidenZulieferer: Stabilität, wegweisende PMC-Technologien mit hohem Optimierungs-und Mehrwertpotenzial für die Kunden, das auf fundiertemKnow-how, innovativen Produkten und einzigartigen Serviceleistungenbasiert. Wie kein anderer Anbieter vereinen die beiden Traditionsunternehmeneinen Kompetenzbereich, der das Endprodukt Papier in seinerQualität maßgeblich bestimmt. Kostenanalysen zeigen, dass PMC-Produkte wie Formiersiebe, Pressfilze und Trockensiebe nur ca. dreiProzent der Produktionskosten pro Tonne Papier/Karton beanspruchen,andererseits aber rund 70 Prozent der Papierherstellkosten insgesamtbeeinflussen. Nicht zuletzt aufgrund dieses hohen Einflusses erwartetder Papiermacher von seinem PMC-Lieferanten heute mehr denn jekompetente Beratung, hohe Qualität von Produkt und Dienstleistung,Termintreue und zuverlässige Abwicklung, Verfügbarkeit von Ansprechpartnernund kurze Reaktionszeiten sowie, last but not least, ein gutesPreis-/Leistungsverhältnis. Diesem Anspruch an eine individuelle,spezialisierte Betreuung wird <strong>Huyck</strong>.<strong>Wangner</strong> in allen Phasen gerecht:kontinuierliche Entwicklung innovativer Produkte, Mithilfe und aktiveMitarbeit an Optimierungsprojekten, Aufzeigen von Verbesserungspotenzialengestützt durch modernste Messmethodik und -analyse,hochqualifizierte, anwendungstechnische Beratung und effiziente Vernetzungder Vertriebsfunktionen. Sowohl <strong>Huyck</strong> als auch <strong>Wangner</strong> greifenhier auf das über Jahrzehnte gewachsene Wissen um die Herstellungvon Papiermaschinenbespannungen zurück.1x2 xDas Logo symbolisiert die Einheitder neuen Firmenmarke.1xAusgabe 1 · 2007 7

cover storyInnovationsfreude, Solidität undNachhaltigkeit als unverwechselbareMarkenwerteMit vier Produktionsstandorten für Papiermaschinenbespannungenin Europa sind <strong>Huyck</strong> und <strong>Wangner</strong> heute einer der größtenProduzenten. Den ersten revolutionären Entwicklungshöhepunkt setzteman mit der Einführung von synthetischen Formiersieben. Später folgtendie strukturgebundenen Formiersiebe, die sich heute auf allenPapiermaschinen und für alle Papiersorten in der Produktion als Standardetabliert haben. Marktentwicklungen und neue Maschinenanforderungenzu antizipieren ist also Programm. Heute spiegelt das Produktportfolioentsprechend der „360° Clothing“-Strategie die konsequenteWeiterentwicklung der Formiersiebtechnologie wider und ist eineGrundvoraussetzung für die partnerschaftlichen Erfolge mit den Papiermachern.Im Kern zielt „360° Clothing“ darauf ab, die innovativeProdukttechnologie kundenorientiert für alle Papiersegmente bedarfs-Innovationsprozesse am Laufen halten – das giltnicht nur für die Entwicklung neuer Produkte …gerecht und marktfähig zu „übersetzen“, d.h. die hochmodernen Formiersiebemit jenen Funktionsmerkmalen auszustatten, die dem Papiermachernachweislich Vorteile bringen. Neueste Herstellungsverfahrenund Schlüsseltechnologien wie Projektilwebtechnik bzw. Greifertechnologieoder die eigens entwickelte Nahttechnologie „SeamMaster“ sindGarant für die herausragend hohe Qualität der Formiersiebe.Im Bereich der Pressenbespannung wurde intensiv an der Optimierungvon Nahtfilzen sowie and der Entwicklung von neuen Gewebekonzeptenfür den Einsatz an schnelllaufenden Hochleistungspapiermaschinengearbeitet. Gleichzeitig sind moderne Messmethodik undGrundlagenforschung Ausgangspunkt für die solide Weiterentwicklungder Produktpalette und das Aufspüren von Optimierungspotentialen.Dazu gehören beispielsweise neueste Messgeräte und -Verfahren wieder Fabric Scanning Profiler (FSP) und <strong>Wangner</strong> Surface Analyser(WSA). FSP ist die Weiterentwicklung des bereits erfolgreich am Marketverwendeten FSD-Gerätes. Der große Vorteil des FSP liegt eindeutig immodularen Aufbau sowie in der verbesserten Steuerung. Modifikationenin Richtung Permeabilitätsmessung werden durch den speziellen Aufbaumöglich. In Folge führt die kontinuierlich optimierte Siepanpassungzu höchster Papierqualität und Produktivität. Quantifizierbaren Mehrwertschafft auch WSA. Das Oberflächenmessgerät basiert auf einemNano-Laser-Scanner, der sowohl Sieb- und Papieroberflächen auf TausendstelMillimeter genau unter die Lupe nimmt. Die durch die Lasermessunggewonnen Daten wurden in der Entwicklung verwendet umneue Siebgenerationen zu kreieren. Speziell hinsichtlich Entwässerungund Oberflächenglätte sowie Gleichmäßigkeit konnten große Verbesserungenerreicht werden. Die neuen Produkte Vortexx/Selectra sowieCompressor/HOT sind Resultat des gewonnen Know-how’s.Wirtschaftlichkeit immer im BlickDie Firmengeschichte von <strong>Huyck</strong> begann 1812 in einer Spinnereiim österreichischen Gloggnitz mit der Herstellung von Fez-Hütenaus Filz. 1874 wurden die ersten Pressfilze aus Wolle und die erstenTrockensiebe aus Baumwolle hergestellt. Nach Eingliederung in die USamerikanische<strong>Huyck</strong> Corporation 1975 wurden die Forschungs- undEntwicklungsaktivitäten der weltweit operierenden Gruppe in Gloggnitzkonzentriert und zur Innovationsschmiede des Unternehmens ausgebaut(1989 bis 1999). Dies geschah nicht von ungefähr, denn man nahmtraditionell eine führende Position als Impulsgeber und Trendsetter fürPapiermaschinenbespannungen ein. 1999 setzte <strong>Huyck</strong> mit der Entwicklungund Einführung der Huyperpunch-Nadeltechnologie einenwegweisenden Meilenstein in der Pressfilzherstellung. Er war die Basisfür die signifikante Verbesserung von Papierqualität und Bedruckbarkeitsowie steigende Maschinenleistung. Mit der Entwicklung der Seamexx-Nahtfilze folgte der nächste Innovationsschub. Der Einsatz dieser neuenNahtfilzgeneration gewährleistet einen sicheren Filzwechsel und bietetPotenzial für Produktivitätssteigerung durch reduzierte Installationszeiten.Erstmals ist es möglich, die Vorteile konventioneller Nahtfilze wiepräzise Schlaufengeometrie und gute Kompaktierbeständigkeit mit denVorteilen von endlosen Pressfilzen zu verbinden, die sich durch besteFaserverankerung und gleichmäßige Druckunterstützung für schnellenAnlauf, hohe Entwässerungsleistung sowie Abriebbeständigkeit auszeichnen.Hinzu kommt das problemlose Einziehen in die Maschine,das die Arbeitssicherheit enorm erhöht. Allesamt Vorteile, die den Einsatzvon Nahtfilzen auch in den nächsten Jahren weiter vorantreiben.8

Full Service für PapiermaschinenbespannungenDie Verzahnung bislang getrennt arbeitender Bereiche führt bei<strong>Huyck</strong>.<strong>Wangner</strong> künftig zu einem noch fokussierteren Arbeiten der Experten,was wiederum den Kunden zusätzlich zu Gute kommt. Zuvorderstsind hier Kundenbetreuung und Service zu nennen. Ob DesignoderAnwendungstechnik, Technischer Service, Labor- und Logistik-Service – genau wie bei den Produktangeboten können sich die Profisvon <strong>Huyck</strong>.<strong>Wangner</strong> noch enger und umfassender auf die individuelleAufgabenstellung des Kunden ein- und abstimmen. Die an Nass-, Pressen-und Trockenpartie gewonnenen Erfahrungen fließen in einemzentralen Datenpool zusammen und sind dort als transparente Problemlösungsangebotejederzeit abrufbar.So umfassen die weltweiten Referenzen bei <strong>Huyck</strong>.<strong>Wangner</strong>mehrere Tausend Papiermaschinen und schließen alle Sorten und Maschinentypenein. Plant der Kunde Umbauten oder Modifizierungen,unterstützen ihn die jeweiligen Servicespezialisten direkt vor Ort.Ausgestattet mit modernem, zum Teil eigens entwickeltem und patentrechtlichgeschütztem Messgerät erstellen sie fundierte Expertisen undgeben nach Auswertung die auf den Kunden zugeschnittenen Empfehlungenab. Die <strong>Huyck</strong>.<strong>Wangner</strong>-Profis aus Verkauf, Anwendungstechnikund Service sind daher der große Pluspunkt des Unternehmens. Dennals hoch qualifizierte Papieringenieure und Papiertechniker sind sie –untermauert durch tägliche Praxis und umfassende Erfahrung – mit… sondern auch für einzigartige Servicekonzepte, bei denenviele Einzelleistungen für den Papiermacher zu Gewinn bringendenBespannungslösungen führen.allen Prozessabläufen in der Papierherstellung bestens vertraut undhaben stets die Optimierung des gesamten Produktionsprozesses imBlick. Sie sind und bleiben die gewohnt zuverlässigen Ansprechpartnerder Kunden und garantieren die ganzheitliche Betreuung weit über dasübliche Maß hinaus. Für den Papiermacher bedeutet dies, dass er von<strong>Huyck</strong>.<strong>Wangner</strong> nun ein doppeltes Leistungsversprechen erhält. Es umfasstnicht nur die speziell an seinen Bedürfnissen orientierten Bespannungslösungen,sondern auch die kompetente Beratung, die nachweisbarzur Optimierung der Produktivität und Wirtschaftlichkeitbeiträgt und für den Kunden also einen echten Mehrwert darstellt.<strong>Huyck</strong>.<strong>Wangner</strong> ist ein starkes Tandem. öAusgabe 1 · 2007 9

im fokusHolz – zum Verbrennen zu wertvollDas neue EU-Energiepaket ist ein Risiko für die PapierindustrieVon Bernard de Galembert Vor dem Hintergrundder mit dem Klimawandel verbundenenHerausforderungen setzt die Europäische Unionzur Erfüllung des Kyoto-Protokolls auch auf denverstärkten Einsatz von erneuerbaren Energien.Die Diskussionen um alternative Energiequellensind durch die aktuelle Anspannung auf dem„traditionellen“ Energiemarkt zu Lasten der Forstproduktindustrieerheblich verschärft worden.Europa sieht sich gegenwärtig drei großen Herausforderungengegenüber: der Abschwächung des Klimawandels, der Sicherung derEnergieversorgung und der Wettbewerbsfähigkeit im Rahmen der wirtschaftlichenGlobalisierung. Dies veranlasste die Entwicklung eines Maßnahmenpaketes,welches am 10. Januar 2007 vorgestellt wurde. Im Fokusdieses Paketes stehen unter anderem die erneuerbaren Energien.HintergrundSeit Veröffentlichung des Weißbuchs aus dem Jahre 1997, inwelchem die Verdopplung des Anteils an erneubaren Energien bis 2010am Gesamtenergieverbrauch vorgesehen wurde, haben die europäischenInstitutionen zahlreiche Maßnahmen eingeleitet, um diesesZiel zu erreichen. Eine 2001 verabschiedete Richtlinie sah vor, 21% derEnergieversorgung in Europa bis 2010 aus erneuerbaren Energiequellenzu decken und drängte viele Mitgliedsstaaten zur Einführung ambitionierternationaler Maßnahmen. Im Dezember 2005 legte die EU-Kommissiondann den „Aktionsplan für Biomasse“ vor, der die Bedeutungerneuerbarer Energien noch weiter hervorhob.12

EU-Ziele Erneuerbare EnergienIn % vom Gesamtverbrauch 2010 2020Gesamt 12 20davon– Elektrizität 21 34– Wärme und Kälteerzeugung ND 18– Biokraftstoff Verkehr 5,75 10Am 10. Januar 2007 präsentierte die Kommission nun ihr „integriertesEnergie- und Klimapaket zur Emissionsminderung im 21. Jahrhundert“.Neben dem Ziel, Treibhausgasemissionen bis 2020 um 20%zu senken, hat man sich auch im Energiesektor ehrgeizige Zielvorgabengestellt. Abhängig von der Entscheidung des Ministerrats könntensämtliche Mitgliedsstaaten dazu verpflichtet werden, den Anteil erneuerbarerEnergien auf 20% am Gesamtenergiemix zu erhöhen. Auchwenn keine konkreten Angaben gemacht werden, wie dieses Ziel imDetail umgesetzt werden soll, geht aus dem EU-Paket deutlich hervor,dass der Anteil von flüssigem Biokraftstoff bis 2020 auf 10% erhöhtwerden soll. Im Bereich Elektrizität sollten idealerweise 34% vom Gesamtverbrauchdurch erneuerbare Energien abgedeckt werden und beider Wärme- und Kälteerzeugung 18%. Dabei wird auf die verstärkteNutzung von Wind-, Solar- und Wasserenergie sowie auf Energiegewinnungaus Biomasse gesetzt. Konkret erwartet man von den Mitgliedsstaatenden Einsatz vielfältiger politischer Instrumente wie Umweltzertifikate,Einspeisetarife, Prämiensysteme, Steuermechanismen,Quotenmodelle oder Vergaberechte.Forstliche Biomasse2004 berichtete die Europäische Kommission, dass die Nutzungvon Energie aus Biomasse – insbesondere im Bereich Elektrizität– im Vergleich zu Wind- und Solarenergie nur langsam anliefe,so dass man die für das Jahr 2010 gesetzte Zielvorgabe vermutlichnicht erreichen würde. Hierbei stammte der größte Anteil der fürdie Stromerzeugung verwendeten Biomasse aus dem Forstsektor (etwa80%). Der jährliche Nettozuwachs der europäischen Wälder liegt derzeitbei etwa 600Mio.m 3 . Diesem steht statisch betrachtet ein jährlicherEinschlag von etwa zwei Dritteln gegenüber – das sind etwas mehr als400 Mio.m 3 . Die Gründe dafür, dass nicht mehr geerntet wird, sind vielfältigund zeigen bereits mögliche Probleme der Zukunft auf. So stehenEuropas Wälder zum Großteil im Privateigentum. Im Durchschnitt entfallendabei auf jeden der ca. 16 Mio. Eigentümer 5 Hektar Waldfläche.Das Hauptinteresse dieser Eigentümer liegt aber oftmals gerade nichtin der forstwirtschaftlichen Nutzung ihrer Ressourcen. Hinzu kommt,dass die Wälder in Europa nach dem forstlichen Nachhaltigkeitsprinzipbewirtschaftet werden: Geerntet wird nur, was in der gleichen Zeit wiedernachwächst. Des Weiteren sind einige Wälder in Europa nur schweroder gar nicht wirtschaftlich nutzbar. Entweder, weil sie besonderenAuflagen unterliegen (beispielsweise biologische Vielfalt, Sicherung vonWasserschutzgebieten,Flussläufen), oder weil sie sich in schwerzugänglichen Gebieten befinden (fehlende Infrastruktur, Gebirgswälderetc.). Theoretisch bestehen also noch zusätzliche Ressourcen in denWäldern, die für die Energiegewinnung genutzt werden könnten.Bei der Berechnung des nutzbaren Anteil forstwirtschaftlicherBiomasse am theoretisch vorhandenen Gesamtpotenzial sind verschiedeneFaktoren zu berücksichtigen. Zum einen ist von einem nicht unerheblichenBrennholzverbrauch privater Haushalte auszugehen, der sichjedoch in den offiziellen Statistiken nicht widerspiegelt. Neuere Schätzungenin Deutschland und Frankreich haben gezeigt, dass ein erheblicherDifferenzwert zwischen offizieller Statistik und dem realistischeren,bestmöglichen Schätzwert besteht. Zum anderen sollte in die Berechnungenauch die potenzielle Biomasse mit einfließen, die aus einer intensiverenNutzung von Waldrestholz, das bei der Stammgewinnungund Durchforstungsmaßnahmen anfällt, gewonnen werden könnte.Holzbedarf für HeizenergieMtoe/Mm 3 2003 2010 DifferenzGrüne Elektrizität 110 Mm 3 303 Mm 3 (35 Mtoe)+193 Mm 3Wärme & 264 Mm3 413 Mm 3 (27 Mtoe)Kälteerzeugung +149 Mm 3Biokraftstoff 6 Mm 3 105 Mm 3 (18 Mtoe)Verkehr +99 Mm 3GESAMT 380 Mm 3 820 Mm 3 +440 Mm 3Quelle: FBI Unit – DG ENTAusgabe 1 · 2007 13

im fokusWie viel Holz für die Energiegewinnung?Die notwendige Holzmenge zur Erfüllung der durch dieEuropäischen Institutionen gesetzten Ziele, lässt sich nur schwer schätzen.Laut Generaldirektorat Unternehmen und Industrie derEuropäischen Kommission müssten weitere 440 Mio. m 3 (verglichen mit2003) aus den Wäldern geerntet werden, wenn man ausschließlich mitHolz als regenerativem Energieträger die Ziele für 2010 erreichenwollte. Die Europäische Umweltagentur veröffentlichte in einer Studievon 2006 , dass 28 Mio. Tonnen Öläquivalente, d.h., weitere 140 Mio.m 3 , bis 2010 aus den europäischen Wäldern geerntet werden könnten,sowie weitere 23 Mio. Tonnen Öläquivalente (115 Mio. m 3 ) bis zum Jahr2030, ohne dadurch die Umwelt zu schädigen. Der „European RenewableEnergy Council“ (EREC) geht von weiteren 100 Mio. Tonnen Öläquivalentean Biomasse (500 Mio. m 3 bei ausschließlicher Verwendungvon Holz) aus, um den Bedarf an Heizenergie aus erneuerbaren Energienbis 2020 zu decken.Risiken für die Forstproduktindustrie –eine explosive SituationDie europäische Politik übt enormen Druck auf die Mitgliedsstaatenaus: Diese müssen Mittel und Wege finden, die europäischenVorgaben national umzusetzen. Berücksichtigt man weiterhin das tatsächlichePotenzial der europäischen Wälder und den geschätzten Biomassebedarfzur Erreichung dervorgegebenen Ziele, ist offensichtlich,dass sich die Situation aufden Rohstoffmärkten deutlich verschärfenwird. Bei der Beschaffungvon Biomasse-Trägern bautauch der Energiesektor auf leichtzugängliche Rohstoffquellen, wodurcheine direkte Wettbewerbssituationmit der Forstproduktindustrieentsteht. Betreiber vonAnlagen zur Energieerzeugung ausBiomasse sind durch Subventionierungin der Lage höhere Rohstoffpreisezu bezahlen.Dies wirkt sich bereitsheute erheblich auf die Holzmärkteaus und zeigt sich in teilweise drastischenPreisanstiegen, abhängigvom Sortiment und lokalen Marktbedingungen.Hartholz ist dabeistärker betroffen als Weichholz,und selbst Preise für Sägewerksabfällesind in die Höhe geschossen.Auch wenn ein begrenztesungenutztes Potenzial in EuropasWäldern vorhanden ist, führt dieSubventionierung von Biomassezur Energiegewinnung zu grossenDifferenzen und einem unfairenSource: CEPIWettbewerb in Bezug auf leicht zugänglicheRessourcen. Dies hatEinfluss auf Europas Holzhandel.Die Mitgliedsstaaten setzen dabei auf unterschiedliche nationale Förderungsmaßnahmenfür erneuerbare Energien. Einige Mitgliedsstaatenwerden durch die Vorgaben aus Brüssel zum Holzimport gezwungen,teilweise in riesigen Mengen. Hierzu gehört auch die Einfuhr erheblicherMengen von Holzpellets aus Nordamerika.Nachfrageseitige Födermaßnahmen beruhen oft auf ungenauenund fehlerhaften Annahmen zur tatsächlichen Verfügbarkeit von Biomasse.So wurde in der Vergangenheit beispielsweise insbesondereauf die notwendige Föderung der Rohstoff- und Biomassegewinnungverzichtet. Dabei wird ein wesentlicher Unterschied zwischen Holz,Sonne und Wind gern vergessen: Im Gegensatz zu Solar- und Windenergie,die unendlich und frei verfügbar sind, hat Holz in derRegel einen Besitzer und bedarf als Energieträger eines speziellenManagements.Das Verfolgen neuer, ambitionierter Energieziele könntedarüberhinaus bereits kurzfristig Auswirkungen auf den Markt für recycelteFasern haben, die gemäß europäischer Sichtweise ebenfalls zurBiomasse als Energieträger gerechnet wird.Forstproduktindustrie als Teil der LösungAuch wenn die Ausgangslage nicht ideal ist, hält die Forstproduktindustrieselbst einige der möglichen Lösungsansätze bereit – obwohleine Reihe sehr überzeugender Argumente für eine Neueinschät-14

zung der gegenwärtigen Entwicklungen in der Umwelt- und Energiepolitikspräche.Die europäische Zellstoff- und Papierindustrie ist bei weitemder erfahrenste und wichtigste industrielle Erzeuger und Verbrauchervon Biomasse-Energie. Derzeit werden 27% der Gesamtenergie ausBiomasse von der Zellstoff- und Papierindustrie erzeugt. 52% desgesamten Primärenergieverbrauchs der Industrie basieren auf Biomasse.Das hier vorhandene Know-how stützt sich auf die effizienteNutzung des Kohlenstoffkreislaufs: Holz wird im ersten Schritt alsRohstoff und im zweiten Schritt als Energiequelle genutzt. DieIndustrie befindet sich daher in einer guten Position, um derzukünftige „Biomotor“ Europas zu werden. Die Produktion von Zellstoffund Papier, aber gleichzeitig auch die Erzeugung von Energie, flüssigemBiokraftstoff, Chemikalien und weiteren Produkten könnte aneinem Ort gebündelt werden, wodurch die Holzressourcen am effizientestenund nachhaltigsten genutzt würden.Die Forstproduktindustrie im Allgemeinen, und die ZellstoffundPapierindustrie im Besonderen, tragen zur Erreichung dereuropäischen Ziele wie Nachhaltigkeit, Wachstum und Schaffungvon Arbeitsplätzen bei. Vorgaben zur Förderung der Erzeugungund Nutzung von Energie aus erneuerbaren Trägern sollten dieNutzungskaskade von Rohstoffen nicht vernachlässigen. Rohstoffesollten an erster Stelle für solche Produkte verwendet werden, die zurWertschöpfung beitragen und der Schaffung von Arbeitsplätzen dienen.Diese Produkte können auch am Ende ihrer Lebensdauer und nachmehreren Recyclingprozessen noch als Biomasse zur Energiegewinnunggenutzt werden. In der Zwischenzeit haben sie Kohlenstoffgespeichert und weniger umweltfreundliche Materialien wie Stahl, Be-Gegenüberstellung WertschöpfungBioenergie-Erzeugung= 10 Milliarden EuroVorgelagerteStufeKernstufeNachgelagerteStufeMultiplikator= GeschaffenerMehrwert Gesamt33,8 Milliarden EuroVorgelagerteStufeKernstufeZellstoffundPapierindustrieNachgelagerteStufeMultiplikator= 10 Milliarden Euro= GeschaffenerMehrwert Gesamt263 Milliarden EuroGegenüberstellung ArbeitsplatzschaffungBioenergie-Erzeugung= 20 000 ArbeitsjahreVorgelagerteStufeKernstufeNachgelagerteStufeMultiplikator= GeschaffeneArbeitsplätze Gesamt0,229 MillionenZellstoff- undPapierindustrieVorgelagerteStufeKernstufeNachgelagerteStufeMultiplikator= 20 000 Arbeitsjahre= GeschaffeneArbeitsplätze Gesamt2,950 MillionenQuelle: Pöyry Forest Industry Consulting Oy und Foreco Oy im Auftrag der CEPIAusgabe 1 · 2007 15

im fokuston oder Kunststoff ersetzt, wodurch sie einen Beitrag zur Abschwächungdes Klimawandels leisten.Eine kürzlich durch „Pöyry Forest Industry Consulting Oy“ und„Foreco Oy“ für den Verband der europäischen Papierindustrie (CEPI)erstellte Studie vergleicht die Wertschöpfungskette der Zellstoff- undPapierindustrie mit der Wertschöpfung in der Bioenergie-Erzeugung. Eswurde deutlich, dass die europäische Zellstoff- undPapierindustrie eine 4-mal höhere Wertschöpfung erreicht und 6-malmehr Arbeitsplätze schafft, als dies im Biomasse-Energiesektor der Fallist. Erweitert man diese Studie auf die in der Kette vor- undnachgelagerten Stufen, die in Abhängigkeit zu den untersuchtenBereichen stehen, ist der Multiplikator für die Zellstoff- und Papierindustrienoch günstiger (angefangen vom Maschinenhersteller bis hinzu Grafikindustrie, Verlagswesen und Verpackungsindustrie). Die europäischeZellstoff- und Papierindustrie erreicht unter dieser Prämissegegenüber dem Biomasse-Energiesektor sogar den 8-fach höherenWert bzgl. Wertschöpfung und einen 13-fach höheren Wert in derSicherung von Arbeitsplätzen. Hierzu stellte Dr. Werner Langen, Mitgliedim Europaparlament, in einem Bericht über die Strategie für Biomasseund Biokraftstoffe fest, „(…) dass die industrielle Verwendungvon Holz und Holznebenprodukten als Werkstoffe ein wettbewerbsfähigerSektor ist, der Arbeitsplätze schafft und der Wertschöpfung dientund dessen Bestehen daher nicht gefährdet werden sollte“.Papierindustrie kauft heutzutage ihre Rohstoffe soweit wie möglich ausWäldern, die verantwortungsvoll bewirtschaftet werden und daher zertifiziertsind. Dies sollte genauso für die Biomasse gelten, die für dieEnergieerzeugung verwendet wird.Grüne Energie kann auch dann nicht mehr als „grün“ gelten,wenn bei der Gewinnung Ressourcen verschwendet werden. Die Mitgliedsstaatensollten daher nur solche auf Biomasse basierenden Energieprojektefördern, die eine nachweislich effiziente Ressourcennutzungbetreiben. Beispielsweise ist die Effizienz der Kraft-Wärme-Kopplunghöher einzustufen als die ausschließliche Erzeugung von Strom ausBiomasse.Auf lange Sicht müsste man Grüner Energie auch dann das Etikett„grün“ absprechen, wenn die gemeinsame Rohstoffbasis für Forstproduktindustrieund Bioenergie-Sektor nicht dauerhaft gesichert wäre.Hierzu wäre ein Überdenken der gemeinsamen Agrarpolitik, die Unterstützungder Wiederaufforstung von ungenutzten Flächen sowie dieFörderung von Energieholzerzeugung und Kurzumtrieb notwendig.Sowohl die europäische Union als auch die Mitgliedsstaatenselbst, sollten sich durch diese Gedanken zu einer nachhaltigeren Herangehensweisein Bezug auf die derzeit wichtigsten Aufgabenfelder –Sicherung der Energieversorgung, Abschwächung des Klimawandelsund Sicherung der Wettbewerbsfähigkeit, insbesondere auch in derForstindustrie – anregen lassen. öPolitik überdenken?Die Industrie kann jedoch nicht die alleinige Lösung bereitstellen.Vorgaben zur Förderung erneuerbarer Energien – sei es dieeuropäische Rahmengesetzgebung oder ihre Umsetzung auf nationalerEbene – müssen Themen wie Nachhaltigkeit, Effizienz und Erschließungzusätzlicher Rohstoffquellen gerecht werden.Tatsächlich ist Grüne Energie doch nur dann wirklich „grün“,wenn die verwendete Biomasse auch aus legalen und wieder nachwachsendenRohstoffquellen stammt. Die europäische Zellstoff- und16

Wertvoller denn je: Die Zellstoff- und Papierindustrie sowie Bio-Energieerzeuger stehen sich bei der Nutzungdes Rohstoffbasis Holz immer mehr als harte Konkurrenten gegenüber. Dabei zeigt eine Studie eindeutig,dass die europäische Zellstoff- und Papierindustrie eine viermal höhere Wertschöpfung erreicht und sechsmalmehr Arbeitsplätze schafft als der Biomasse-Energiesektor – nicht zuletzt bedingt durch eineverantwortungsvolle und nachhaltige Forstwirtschaft, die nach strengsten Richtlinien zertifiziert ist.Bernard de GalembertBernard de Galembert, geboren 1966 in Frankreich,kann auf 16 Jahre Erfahrung als Interessenvertreter beiden europäischen Institutionen in Brüssel zurückblicken. Nachseiner ersten Position als Wirtschaftsberater für die Zuckerindustriewurde er 1994 Mitglied der „European Farmers’Union“, wo er unter anderem für Forstfragen zuständig war. Anschließendwar er Berater für den Europäischen Grundbesitzerverband,bevor er im Jahr 2002 als „Forest Director“ demVerband der Europäischen Papierindustrie (Confederation of EuropeanPaper Industries, CEPI) beitrat.CEPI’s Forest CommitteeDas „Forest Committee“ der CEPI setzt sich aus den wichtigsten Experten im Bereichder Zellstoff- und Papierindustrie zusammen. Diese stammen aus den 17 Mitgliedsländern derCEPI und befassen sich mit allen politischen Entwicklungen auf europäischer Ebene, die dieHolzmärkte bzw. die Verfügbarkeit von Rohstoffen für die Branche betreffen. Der Ausschuss beschäftigtsich unter anderem mit europäischen Gesetzesinitiativen zu Themen wie Biomasse-Energie, biologische Vielfalt, illegaler Holzeinschlag und nachhaltige Forstwirtschaft, sowie mitinternational angesiedelten Prozessen wie den Helsinki-Kriterien zur nachhaltigen Waldbewirtschaftung.Ausgabe 1 · 2007 17

interviewSappi Werk GratkornSappi ist der weltweit führende Hersteller von gestrichenen Feinpapieren mit Kunden in über 100Ländern der Erde. Der Hauptsitz des Unternehmens befindet sich in Südafrika. Sappi verfügt überProduktionsstätten in Europa, Nordamerika und Afrika und weltweit mehr als 50 Verkaufsniederlassungen.Im Werk Gratkorn, Österreich, arbeiten 1.400 Mitarbeiter und produzieren mit den Papiermaschinen9 und 11 rund 880.000 Tonnen gestrichene Feinpapiere pro Jahr, die für hochwertigeBuchdrucke, Broschüren und Kataloge, Geschäftsberichte, Zeitschriften, Kalender und Plakate vonDruckern in aller Welt verwendet werden.18

Am Standort Gratkorn wird seit mehr als 400 Jahren Papier erzeugt.Im Jahre 1793 erwarb Andreas Leykam die Papiermühleund baute sie zur damals wichtigsten Papierfabrik in der Steiermarkaus. Weitere Betriebe kamen nach und nach hinzu und bildeten baldeine bedeutende Unternehmensgruppe, die ab 1870 als „Leykam-Josefsthal Aktiengesellschaft für Papier- und Zellstoffindustrie“firmierte.Steirische PapiertraditionIm Jahr 1973 fusionierte die „Leykam Josefsthal“ und die„Mürztaler Holzstoff und Papierfabrik AG Bruck“ zur „Leykam MürztalerPapier- und Zellstoff AG“. Der Mehrheitsaktionär der Gesellschaft warüber hundert Jahre lang die Creditanstalt-Bankverein, welche im Jahr1988 ihren Anteil an die niederländische KNP verkaufte. Sechs Jahrespäter erfolgte der Zusammenschluss von Leykam Mürztaler mit denPapieraktivitäten des niederländischen Konzerns, woraus die KNP LEY-KAM entstand. KNP LEYKAM wurde mit Beginn des Jahres 1998 durchSappi übernommen.h.w.com besuchte aus Anlass eines runden Jubiläums – diePM 9 wurde 20 Jahre alt – die Gratkorner Papiermacher und sprachmit Dipl.-Ing. Reinhold Hochegger, dem Produktionsleiter der Linie 3.Sein beruflicher Werdegang begann vor 30 Jahren im firmeninternenAusbildungszentrum mit der Lehre zum Papiermacher, gefolgt voneinem weiteren Meilenstein – dem Studienabschluss an der FachhochschuleMünchen. Reinhold Hochegger gilt in Papierfachkreisen alsanerkannter Fachmann und gern gesehener Vortragender beiPapierfachtagungen.Hochegger: Ganz und gar nicht! Im ersten Jahr nach Inbetriebnahme erzeugtedie PM 9 rund 67.000 Tonnen Papier. Im zweiten Jahrzehnt ihresBestehens sind es 250.000 Tonnen, was beweist, dass die PM 9 nachwie vor zu den modernsten und leistungsfähigsten Papiermaschinennicht nur innerhalb von Sappi zählt. Im letzten Herbst stellten meineMitarbeiter an der PL 3 die Latte erneut höher und damit den bisherigenProduktionsrekord neuerlich ein. Eine beachtliche Leistung bei einerPapiermaschine, die ihre Anfahrtsphase schon lange Zeit hinter sichhat.h.w.com: Und wie kam es zu dieser Leistungssteigerung?Hochegger: Es gibt mehrere Gründe dafür. Zum einen haben technischeVerbesserungen, aber zu einem Gutteil auch die zahlreichen Vorschlägeaus dem Mitarbeiterkreis zu Qualitätsverbesserungen, Kosteneinsparungenund Produktivitätserhöhung beigetragen. Beinahe jeder Mitarbeiterbringt sich in ein so genanntes CoQ-Projekt (Cost of Quality)ein. Schichtübergreifend arbeiten diese Teams an Verbesserungen undLösungsvorschlägen von Problemen. Seit dem Jahr 2000 ist CoQ einwichtiges Werkzeug zur kontinuierlichen Verbesserung unserer Prozesseund zur nachhaltigen Reduktion unserer Kosten. Und da ein effizientesKostenmanagement sowohl einen strukturierten Prozess alsauch die bestmögliche Einbindung von Expertenwissen und Know-Howverlangt, ist die Mitwirkung möglichst vieler Mitarbeiter aus verschiedenenFachbereichen und Funktionen auf breiter Basis das offene Erfolgsgeheimnis.h.w.com: Herr Hochegger, wir stehenhier vor der Papiermaschine 9, könnenSie unseren Lesern einige Fakten zurProduktionslinie nennen?Reinhold Hochegger: Die Produktionslinie3 wurde 1987 in Betriebgenommen. Diese besteht aus derPapiermaschine 9 mit einer Stoffaufbereitung,der Streichmaschine9 mit einer Streichfarbenaufbereitung,zwei Januskalandern undzwei Rollenschneidern. Wir erzeugenan der Produktionsliniejährlich 250.000 Tonnen Papier.Übrigens war die PM 9 weltweitdie erste Papiermaschine, dieim Durchfahrbetrieb doppelseitigzweifach holzfrei gestrichenes Papiererzeugte. Die flächenbezogeneMasse liegt in einem Bereichvon 80 g/m 2 bis 150 g/m 2 .Links: 20 Jahre alt aber leistungsstark wie nie zuvor: die PM 9 von Sappi GratkornUnten: Erinnerungsfoto zum Jubiläum der PM 9 – hier die Mitarbeiter der A-Schichth.w.com: Die Inbetriebnahme liegtschon 20 Jahre zurück, Ihre Maschinehier scheint aber nicht den Eindruckeines alten Models zu machen.Ausgabe 1 · 2007 19

interviewHochegger: Unsere ureigenste Aufgabe ist es, Papier in der vomKunden geforderten Qualität zu erzeugen. Darum bemühen wir uns 365Tage im Jahr, so auch am 28. April 2007. Aber selbstverständlich wardieser Tag für mich auch ein Anlass, meinen Mitarbeitern für ihr Engagementzu danken. Gemeinsam mit dem Gratkorner Managementteamund den Betriebsräten habe ich das bei meinen Mitarbeitern persönlichgetan und in der Sappi Gratkorn-Werkszeitung in schriftlicher Form.Eine der Stärken Sappis ist die große Identifikationder Mitarbeiter mit dem faszinierenden Produkt Papierund die eigene Ausbildung der zukünftigenFacharbeiterinnen und Facharbeiter. Sappis Mitarbeitersind nicht nur bestens ausgebildet, sondern auchbereit, sich weiterzubilden, neue Techniken zu erlernenund an Verbesserungen zu arbeiten.h.w.com: Vielen Dank für diesen Einblick. Aber wie sehen die technischenVerbesserungen aus, von denen Sie sprachen?Hochegger: Im August 2005 wurde an dieser Produktionslinie dieQualitäts- sowie die Prozess- und Antriebsleittechnik erneuert. DieGründe für diese Investitionen waren sicherlich die kontinuierliche Weiterentwicklungder PL 3 in Produktivität und Qualität aber auch der auslaufendeLebenszyklus der Systeme und die langsamen Systemgeschwindigkeiten.Das Projekt wurde Anfang 2004 genehmigt und unterdem Namen RACE (Renewing Automation and Control Equipment)geführt. Das Projektziel lag einerseits in der Sicherstellung des PL 3-Leistungsniveaus und andererseits in der Umsetzung folgender Subziele:Null Unfälle bei der Projektumsetzung, Prozesskonstanz, bestmöglicheVerfügbarkeiten und schließlich, um ein Potenzial für weitereProzessoptimierung und Qualitätsverbesserung zu schaffen. Die Entwicklungneuer Druckmaschinengenerationen erfordert vom Papierein hohes, stabiles und zuverlässiges Qualitätsniveau, dem wir entsprechenmöchten.h.w.com: Sappi ist der weltweit führende Hersteller von gestrichenen Feinpapieren,einer der Partner, der Sappi bei den Bespannungen schon seitJahrzehnten betreut, ist <strong>Huyck</strong>.<strong>Wangner</strong>. Wie beurteilen Sie diese Zusammenarbeit?Hochegger: Es gibt eine erfolgreiche Zusammenarbeit mit <strong>Huyck</strong>.<strong>Wangner</strong> seit der Inbetriebnahme der PM 9. Das Unternehmen ist füruns ein verlässlicher Partner, der uns eine konstruktive Basis in der Zusammenarbeitbietet. Dies war und ist für uns ein Garant, dass wir innovativeWeiterentwicklungen auf hohem Qualitätsniveau schaffen. Diesergemeinsame Erfolg wird zusätzlich durch Kundennähe und Service verstärkt.h.w.com: An den Papiermaschinen 9 und 11 werden heute rund 880.000 Tonnengestrichene Feinpapiere pro Jahr gefertigt. Wie sehen sie die weitere Zusammenarbeitmit <strong>Huyck</strong>.<strong>Wangner</strong> und welche Anforderungen stellen sie an die Bespannungsprodukte?Hochegger: Unsere Zukunft bringt neue Herausforderungen auf hohemNiveau in der Wirtschaftlichkeit und Qualitätskonstanz. Auch technischeund technologische Weiterentwicklungen gilt es zu nützen bzw.umzusetzen. Diese Anforderungen meistert man erfolgreich mit zuverlässigenGeschäftspartnern. <strong>Huyck</strong>.<strong>Wangner</strong> bleibt ein starker undkompetenter Partner für uns.h.w.com: Herr Hochegger, ich danke Ihnen für das Gespräch und für die interessanteFührung durch Ihren Bereich. Ihnen und Ihren Mitarbeitern sowieIhrer Jubilarin, der PL 3, wünschen wir weiterhin viel Erfolg.Hochegger: Ich danke mit dem alten Papiermachergruss „Mit Gunst vonwegen’s Handwerk“. öDipl.-Ing. Reinhold Hochegger, Produktionsleiterder Linie 3 bei Sappi Gratkornh.w.com: Können Sie unseren Lesern den Umfang der Montagearbeiten nennen?Hochegger: Im August 2005, vielen in schlechter Erinnerung wegen desAufsehen erregenden Hochwassers damals in der Steiermark,erfolgten die Montagearbeiten an der Produktionslinie 3. Damals wurdeals Höhepunkt des RACE-Projektes in einem zweiwöchigen Stillstanddie komplette Leittechnik erneuert, es wurden jede Menge Schaltschränke,Motoren, alte Rechner demontiert und durch neue Komponentenersetzt. Viele Kilometer Kabel wurden verlegt und Ordnerfüllende neue Programme erstellt und in Betrieb genommen. DerAufwand, rund 8 Millionen Euro wurden eingesetzt, hat sich, wie Siehier sehen, gelohnt.h.w.com: Die PL 3 ging am 28.4.1987 in Betrieb. Wie haben Sie diesen Jubiläumstagbegangen?20

product newsAxxelerator und Seamexx TX –Innovative Pressfilzkonzepte füranspruchsvolle PapiermaschinenDie neuen Pressfilzkonzepte AXXELERATOR (li.)und SEAMEXX 3TX schaffen großes Potenzial aufanspruchsvollen Pressenpositionen.Die letzten Entwicklungen im internationalen Forschungs- undEntwicklungszentrum von <strong>Huyck</strong>.<strong>Wangner</strong> in Gloggnitz konzentriertensich auf schnelle Papiermaschinen zur Herstellung von grafischen Papieren(AXXELERATOR) und auf Nahtfilze für markierungempfindlichePapiere für Publikationen und Verpackungen (SEAMEXX 3TX).Die Produktfamilie des AXXELERATORs hat neue Standardshinsichtlich Anlauf, Leistung und Laufverhalten der führenden Papiermaschinenin Europa gesetzt. Der AXXELERATOR besteht aus einerfeinen Papierseite mit perfekter Druckübertragung (siehe Abb.„Axxelerator: Grundgewebe“), das mit einem druckbeständigen Untergewebeverwebt wird, so dass maßgeschneiderte Entwässerungskanäleentstehen, die zu einer optimalen Papierqualität und einer hohenEntwässerungsleistung führen. Die gewebte Konstruktion bietet eineeinzigartige Glätte auf Papierseite sowie eine perfekte Elastizität undentspricht so den Anforderungen der schnellsten modernen Papiermaschinenzur Herstellung grafischer Papiere im Hinblick auf gleichmäßigeProfile und ausgezeichnete Bedruckbarkeit. Auf einer Zeitungspapiermaschinemit einer Geschwindigkeit von 1.670m/min, woAXXELERATOR in der dritten und vierten Presse eingesetzt wurde, reduziertesich die Anlaufzeit bis zur Erreichung der Sollgeschwindigkeit von10 auf unter 2 Stunden. Zusätzlich konnte aufgrund reduzierter Zügenach der 3. und 4. Presse die durchschnittliche Maschinengeschwindigkeitum 10 m/min erhöht werden. Diese Geschwindigkeitssteigerungermöglicht dem Kunden einen zusätzlichen Produktionsausstoß von1.580 Tonnen pro Jahr.Durch den Einsatz der AXXELERATOR-Hochleistungsfilztechnologiemit maßgeschneiderten Entwässerungskanälen bei Hochgeschwindigkeits-Schuhpressenin der 3. Position auf einer PM zurHerstellung von Kopierpapieren konnte die Entwässerungsleistung von320 auf 380 l/min. gesteigert werden. Der Vorteil der höheren Entwässerungsleistungwurde zur Entlastung der Schuhpresse um 100kN/mgenutzt, was bei gleich bleibender Maschinengeschwindigkeit zumehr Volumen und Steifigkeit im Papier führte. Das zeigt, wie diePapierqualität durch die einzigartige AXXELERATOR-Pressfilztechnologiemessbar verbessert werdenkann. Der Wunsch nach kürzerenMaschinenstillstandszeiten und verbessertenSicherheitsstandards inder Papierfabrik ist verantwortlichfür den verstärkten Einsatz vonNahtfilzen in der Papierindustrie. Esgibt keine Limitationen für denEinsatz von Nahtfilzen mehr. <strong>Huyck</strong>.<strong>Wangner</strong>s einzigartige SEAMEXX- undSEAMEXX TX-Designs sind bereitserfolgreich auf anspruchsvollen Maschinengelaufen, und zwar sowohlauf Crescent-Former-Tissuemaschinenals auch auf Schuhpressen fürgrafische Papiere.Mit der Entwicklung des SEAMEXX 3TX für schwere, markierungsanfälligePublikations- und Verpackungspapiere wurde die Familieder Nahtfilzprodukte vervollständigt. 3TX besteht aus einem einzigartigendreilagigen Nahtfilzgewebe mit einem Obergewebe für perfekteDruckunterstützung, optimale Faserverankerung und einem Untergewebemit der geschützten Naht. Die Vorteile des SEAMEXX 3TX-Konzepts zeigen sich in einer verbesserten Entwässerungsleistung,feinster Papierqualität und einer höheren Laschen- und Nahtfestigkeit.Typische Anwendungen von SEAMEXX 3TX sind schwere grafische undVerpackungspapiere, wo Entwässerungsleistung und perfekte Druckunterstützunghohe Wassermengen bewältigen und Markierungen vermeiden.SEAMEXX 3TX wird aber auch auf letzten hochbelastetenPressenpositionen eingesetzt, wo eine perfekte Druckunterstützungund ausgezeichnete Druckbeständigkeit unerlässlich sind. MitSEAMEXX 3TX konnte die Installationszeit an der vierten Presse einerZeitungs-PM unter Optimierung der Sicherheitsstandards von 4 auf1,5 Stunden reduziert werden. Der vibrationsfreie Lauf von 40 Tagen aufeiner 130 kN/m-Stahl-Ventanippresse bei einer Geschwindigkeit von1.400 m/min zeigt, wie hoch das Potenzial von SEAMEXX 3TX auch aufanspruchsvollen letzten Pressen ist. Der ununterbrochene Lauf von insgesamt21 Filzen auf dieser anspruchsvollen Position unterstreicht denhohen Qualitätsstandard und das Potenzial bei hochbelasteten Pressenpositionen.öAusgabe 1 · 2007 21

spotlightsSelectra / Vortexx in der Praxisbestens bewährtIm Vergleich zu den bestehenden Huytexx- undOptiply-Designs zielte <strong>Huyck</strong>.<strong>Wangner</strong> mit der Entwicklungder neuen Formiersiebgeneration Selectra/Vortexxspeziell auf die Verbesserung der Entwässerungskapazitätohne jegliche Limitation inder Blattbildung ab.Seit Einführung der Siebe im vorletzten Jahr kamen bislangschon über 100 Selectra/Vortexx-Siebe weltweit zum Einsatz. Grundgenug, die Performance der neuen Siebtechnologie genauer zubeleuchten. Fasst man die Einsätze nach entsprechender Analyse undAuswertung zusammen, wird ganz deutlich, dass mit den neuen Formiersiebenwie bereits im Entwicklungsziel festgehalten, vor allem Entwässerungund Retention signifikant verbessert wurden. Aus der kontrollierterablaufenden Initialentwässerung und dem hohen Trockengehaltresultieren eine ebenfalls optimierte Formation und Runnability.Die erhöhte Entwässerungskapazität des Selectra/Vortexx-Designsermöglicht darüber hinaus ein breiteres Produktionsfenster – speziellbeim Einsatz von Altpapier. Da in Europa bereits 65% aller einge-Positiver Einfluss: Das High-tech-FormiersiebSelectra/Vortexx von <strong>Huyck</strong>.<strong>Wangner</strong> weistviele Vorteile auf – besonders bei Entwässerung, Retentionund Formation.60495040setzten Formiersiebe strukturgebundene Gewebe sind, konnte der Vergleichzu modernsten Siebdesigns vorgenommen werden. Das Ergebnis(siehe Grafik links unten) zeigt, dass auf allen Papiermaschinentypenim Bereich graphischer sowie Zeitungsdruckpapiere erheblicheVerbesserungen erzielt wurden. Dazu einige Fallbeispiele:Speedformer HHS, Feinpapier 60 –115g/m 2 ,1.100 m/minSpeziell bei höheren Grammaturen konnte die Maschine imdirekten Vergleich zu Standard-SSB-Designs schneller gefahrenwerden. Dies ist auf den verbesserten Trockengehalt (+ 1,5%) und diegrößere Entwässerungskapazität des Selectra/Vortexx-Formiersiebeszurückzuführen.Symformer, Ettiketenpapier 37–70g/m 2 ,1.100m/minSelectra/Voretxx wurde im Untersieb eingesetzt und erzielteauf der Maschine innerhalb eines Monats Geschwindigkeitsrekord,Produktionsrekord und Effizienzrekord. Der Trockengehalt ist im Vergleichzu Standrad-SSB-Sieben 1 bis 1,5 Prozent höher.3020100Dewatering26Retention23Formation9Paper surface3Pin holes10Porosity5Steam22Runnability14 16CleanlinessDimensional stability4Profiles0HPS damages4LifetimeOptiFormer LB, SC-A, 1.250m/minHier wurde Selectra/Voretxx im Untersieb eingesetzt und zudem Standard-Sieb auf dieser Position, einem Synergie/OptiSpeed-Sieb verglichen. Das Resultat: plus 1 Prozent mehr Trockengehalt, verbesserteRetention und geringerer Faserdurchfall.Duoformer TQv, SC-A, 1.500m/minSelectra/Voretxx und Compressor laufen im Obersieb undweisen sehr gute Feuchtequerprofile auf. Durch die kontrolliertere Entwässerungins Obersieb konnte ein dichteres Blatt erzeugt werden. ö22

press digestDer Service für h.w.com Leser: Die auf diesen Seiten abgedruckten Textegeben aus Sicht der h.w.com-Redaktion interessante Beiträge aus internationalenFach- und Wirtschaftsmedien in stark gekürzter Version wieder. In voller Längestehen die Artikel unter „http://www.xerium.com/huyckwangner“ im PDF-Formatzum Download zur Verfügung.High temperatureYankee hoodsYankee hoods have been limited to anair temperature of 510° C since the late 70sand the tissue industry has had to rely onhigher air velocities to increase the drying rate.A technological breakthrough involving designchanges and new metallurgy has enabled anew Ultra (high temperature) Hood to be producedthat can operate at over 650° C. Thisnew hood offers higher drying and productionrates, reduced supply fan horsepower and improvedsheet bulk and softness.Paper Making & DistributionMarch 2007 Code 1/07 – 1Bedeutung elementarerPapiereigenschaftenfür die Abschätzung der Bedruckbarkeitvon Naturpapieren im TiefdruckZur Minimierung papierbedingterDruck- bzw. Qualitätsprobleme ist dieAbschätzung von Verdruckbarkeit und Bedruckbarkeit,auf der Grundlage von elementarenPapiereigenschaften, im Vorfeld desDruckprozesses schon lange die Zielstellungder Papiertechniker und Drucker. Obwohlheute eine Vielzahl von Kennwerten messtechnischermittelt wird, gelingt die gesicherte,umfassende Vorhersage der beiden KomplexeigenschaftenVer- und Bedruckbarkeit bishernoch nicht. Daraus resultiert die Forderungnach möglichst einfachen und schnellen,gleichzeitig aber auch zuverlässigen und präzisenMessmethoden. Der Fachbeitrag stellt einevergleichende Betrachtung an.Wochenblatt für PapierfabrikationNr. 3–4, Februar 2007 Code 1/07 – 2Schlüssel zur ErfolgswahrnehmungDie Tatsache, dass ein Unternehmenschefumfangreiche Kommunikationsaufgabenerfüllt, ist keineswegs neu. Nur tut er das bislanghauptsächlich in Richtung Kapitalmarkt.Die Argumentationsmuster sind betriebswirtschaftlichbestimmt, Aktionäre, Investoren,Analysten, Banker, Rating-Agenturen „sprechendie gleiche Sprache“ wie der Chef. Solangedie wirtschaftlichen Faktoren stimmen,gibt es also keine Probleme. Mancher Cheflebt angesichts dieser Erfahrungen in der Meinung,dass die betriebswirtschaftliche Logikdie gesamte Öffentlichkeit überzeugt – eineirrige Annahme, denn das Topmanagementmuss über den Kapitalmarkt hinaus heute mehrdenn je auf mehreren Bühnen kommunizieren:Gesellschaft, Politik und unterschiedliche Interessensgruppen.FAZ – Frankfurter Allgemeine Zeitungvom 19. März 2007 Code 1/07 – 3Branchenenergiekonzeptfür die PapierindustrieDie deutsche Papierindustrie gilt alsdie umsatz- und produktionsstärkste in Europa,und sie ist zugleich einer der größtenEnergieverbraucher. Zur Unterstützung derPapierindustrie in ihrem Bemühen um einen effizienterenEnergieeinsatz und die Reduzierungder spezifischen CO 2 –Emissionen startete imAugust 2005 das Projekt „Branchenenergiekonzeptfür die Papierindustrie“. Ziel ist die Erstellungvon Konzepten zur rationellen Energienutzungin der Papierindustrie.apr – Allgemeine Papier-RundschauNr. 3/2007 vom 9.03.07 Code 1/07 – 4Neue HeldenSelbst die simpelsten Produkte könneneiniges über weltumspannende Lieferkettenerzählen. Zum Beispiel jene Baumwollsokken,die Fluggesellschaften auf Langstreckenan ihre Passagiere verteilen: Bevor sie dieStrümpfe anziehen, haben diese bereits eineReise von 48.000 Kilometer hinter sich. DerRohstoff Baumwolle wird in Amerika eingekauft,die Fäden in Indien gesponnen, inChina werden diese zu Socken verarbeitet, inMarokko gefärbt, in Italien verpackt und in alleWelt geschickt. Um in Zeiten einer globalisiertenWirtschaft wettbewerbsfähig zu bleiben,muss der Einkauf den Sprung vom reinenSparkommissar zum Innovator schaffen unddabei eine eng verzahnte Einkaufsstrategie inWettbewerbsvorteile ummünzen.WirtschaftswocheNr. 12 vom 19.03.2007 Code 1/07 – 5Wood for energy or for paper– a burning issueIn the context of climate change, warsor unstable political conditions and delicatecontracts with suppliers that may not bereliable energy just recently climed to the topof the agenda of the European Union. Withbiomass being highlighted as one of the mainpotential green sources, so far, no one reallyknows what the latest developments actuallymean for the paper industry. Whereas onething is crystal clear: If energy from biomasswould be subsidized, this would represent amajor threat as prices for the raw materialwould certainly rise.ipw/Das PapierNr. 1–2/2007 Code 1/07 – 6Eine neue Formertechnologiezur Verbesserung von Blattqualität undBedruckbarkeitHybridformer bzw. Langsiebformer miteiner Obersiebeinheit sind seit den 1960erJahren auf zahlreichen Papier- und Kartonmaschinenim Einsatz. Diverse Entwicklungsschrittewurden unternommen, um den Betriebder Hybridformer und die Papierqualität zu optimieren.Das neueste Formierkonzept beruhtauf der Vakuumschuh-Technologie. Es eröffnetneue Möglichkeiten zur Verbesserung vonBlattqualität und Bedruckbarkeit sowie zur Erhöhungder Siebpartiekapazität durch einesehr kosteneffiziente Investition. Dieser Artikelbeschreibt Technologie und Entwässerungsartverschiedener Obersiebformer und diskutiertErgebnisse von Pilotversuchen.Wochenblatt für PapierfabrikationNr. 8, Ende April 2007 Code 1/07 – 7Unternehmen VerantwortungDas Thema Corporate Social Responsibility,kurz CSR, ist seit einiger Zeit – vor allemin Wirtschaftskreisen – in aller Munde.Durch die Diskussionen rund um Klimawandel,Energie- und Ressourceneffizienz oder gesellschaftlicheWohlstandsverteilung ist vieles inBewegung gekommen. Und wie immer ist derWeg vom Reden zum Tun ein schwerer. Der Beitragzeigt, wie Unternehmen verantwortungsbewusstmit den wirtschaftlichen und ökologischenFolgen ihres Handelns umgehen können.Papier aus ÖsterreichNr. 4/2007 Code 1/07 – 8Plains, brains and automobilesToday the “question of transportation”has also become caught up in worries aboutthe quantities of carbon dioxide being generatedby an increasingly mobile food supply.The further our food travels, so the theorygoes, the more damage it does to the climatethrough transport-related carbon dioxideemissions. In short, globetrotting food standsaccused of helping destroy the planet ...Financial Times MagazineApril 28/29, 2007 Code 1/07 – 9Ausgabe 1 · 2007 23

<strong>Huyck</strong>.<strong>Wangner</strong> Germany GmbHReutlingen<strong>Huyck</strong>.<strong>Wangner</strong> Austria GmbHGloggnitz<strong>Huyck</strong>.<strong>Wangner</strong> Spain, S.A.Villabona<strong>Huyck</strong>.<strong>Wangner</strong> Italia S.p.A.Latinawww.xerium.com