Membran-Motordosierpumpe - Sigma/ 1 Basistyp S1Ba - ProMinent

Membran-Motordosierpumpe - Sigma/ 1 Basistyp S1Ba - ProMinent

Membran-Motordosierpumpe - Sigma/ 1 Basistyp S1Ba - ProMinent

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

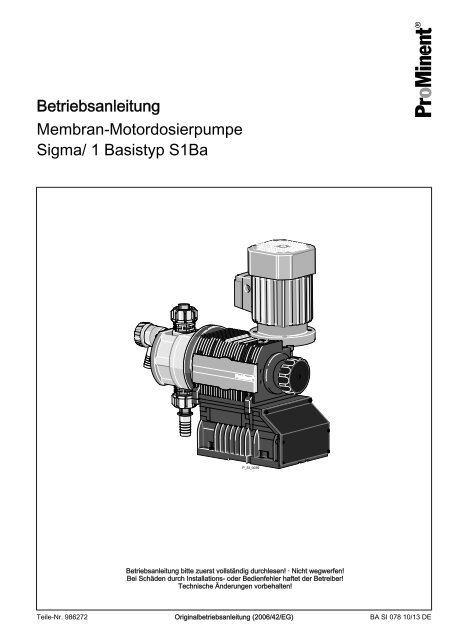

Betriebsanleitung<strong>Membran</strong>-<strong>Motordosierpumpe</strong><strong>Sigma</strong>/ 1 <strong>Basistyp</strong> <strong>S1Ba</strong>P_SI_0039Betriebsanleitung bitte zuerst vollständig durchlesen! · Nicht wegwerfen!Bei Schäden durch Installations- oder Bedienfehler haftet der Betreiber!Technische Änderungen vorbehalten!Teile-Nr. 986272Originalbetriebsanleitung (2006/42/EG)BA SI 078 10/13 DE

Ergänzende AnweisungenErgänzende AnweisungenLesen Sie bitte die folgenden, ergänzenden Anweisungen durch! Falls Siesie kennen, haben Sie einen größeren Nutzen von der Betriebsanleitung.Besonders hervorgehoben sind im Text:• AufzählungenAbb. 1: Bitte lesen!HandlungsanweisungenðErgebnisse von Handlungsanweisungen- siehe (Verweise)InfosEine Info gibt wichtige Hinweise für das richtige Funktionierendes Geräts oder soll Ihre Arbeit erleichtern.SicherheitshinweiseSicherheitshinweise mit Piktogrammen gekennzeichnet - siehe Sicherheitskapitel.GültigkeitDiese Betriebsanleitung entspricht den gültigen EU-Vorschriften, die zumZeitpunkt der Veröffentlichung gütig waren.Identcode und Seriennummer angebenGeben Sie den Identcode und die Seriennummer, die Sie auf dem Typenschildfinden, bei jeglicher Rücksprache oder Ersatzteilbestellung an. Sokönnen Gerätetyp und Werkstoffvarianten eindeutig identifiziert werden.2

InhaltsverzeichnisInhaltsverzeichnis1 Identcode......................................................................................... 42 Sicherheitskapitel............................................................................ 63 Lagern, Transportieren und Auspacken........................................ 114 Geräteübersicht und Steuerelemente............................................ 125 Funktionsbeschreibung................................................................. 145.1 Pumpe................................................................................... 145.2 Fördereinheit......................................................................... 145.3 Integriertes Überströmventil.................................................. 145.4 Mehrschicht-Sicherheitsmembran......................................... 156 Montieren....................................................................................... 167 Installieren, hydraulisch................................................................. 187.1 Grundlegende Installationshinweise..................................... 228 Installieren, elektrisch.................................................................... 239 In Betrieb nehmen......................................................................... 2810 Wartung......................................................................................... 3111 Reparieren..................................................................................... 3411.1 Ventile reinigen................................................................... 3511.2 Dosiermembran tauschen................................................... 3712 Funktionsstörungen beheben........................................................ 4113 Außer Betrieb nehmen.................................................................. 4414 Technische Daten.......................................................................... 4614.1 Leistungsdaten.................................................................... 4614.2 Versandgewicht................................................................... 4714.3 Mediumberührte Werkstoffe................................................ 4814.4 Umgebungsbedingungen.................................................... 4814.4.1 Umgebungstemperaturen................................................ 4814.4.2 Medientemperaturen........................................................ 4814.4.3 Luftfeuchtigkeit................................................................. 4814.5 Motordaten.......................................................................... 4814.6 Hub-Stellantrieb.................................................................. 4914.7 Hub-Regelantrieb................................................................ 4914.8 <strong>Membran</strong>bruchsensor......................................................... 4914.9 Hubsensor „<strong>Sigma</strong>“............................................................. 5014.10 Relais................................................................................ 5014.11 Schalldruckpegel............................................................... 5114.12 Ergänzung bei modifizierter Ausführung........................... 5115 Diagramme zum Einstellen der Dosierleistung.............................. 5216 Maßblätter..................................................................................... 5417 Motordatenblatt Standardmotor..................................................... 5818 Explosionszeichnungen <strong>Sigma</strong>/ 1.................................................. 5919 Verschleißteile <strong>Sigma</strong>/ 1................................................................ 6519.1 Standard.............................................................................. 6519.2 Physiologische Unbedenklichkeit........................................ 6520 EG-Konformitätserklärung für Maschinen..................................... 6721 EG-Konformitätserklärung für Maschinen EX................................ 683

Identcode1 Identcode<strong>S1Ba</strong><strong>Sigma</strong> 1 <strong>Basistyp</strong>HHauptantrieb, <strong>Membran</strong>Typ:_ _ _ __ _LeistungLeistungsdaten bei maximalem Gegendruck und Typ: siehe Typenschild PumpengehäuseDosierkopfmaterialPVSSPVDFEdelstahlDichtungswerkstoffTPTFE-DichtungVerdrängerSAHMehrschicht-Sicherheitsmembran mit optischer BruchanzeigeMehrschicht-Sicherheitsmembran mit Bruchsignalisierung (Kontakt)<strong>Membran</strong> für HygienekopfDosierkopfausführung0 ohne Ventilfedern1 mit 2 Ventilfedern, Hastelloy C; 0,1 bar4 ** mit Überströmventil, Dichtung FPM, ohne Ventilfedern5 ** mit Überströmventil, Dichtung FPM, mit Ventilfedern6 ** mit Überströmventil, Dichtung EPDM, ohne Ventilfeder7 ** mit Überströmventil, Dichtung EPDM, mit VentilfederHHygienekopf mit Tri-Clamp Anschlüssen (max. 10 bar)Hydraulikanschluss0 Standard-Gewindeanschluss (gemäß technischen Daten)1 Überwurfmutter und Einlegteil PVC2 Überwurfmutter und Einlegteil PP3 Überwurfmutter und Einlegteil PVDF4 Überwurfmutter und Einlegteil SS7 Überwurfmutter und Schlauchtülle PVDF8 Überwurfmutter und Schlauchtülle SS9 Überwurfmutter und Schweißmuffe SSAusführung0 mit <strong>ProMinent</strong> ® -Logo (Standard)1 ohne <strong>ProMinent</strong> ® -LogoFPhysiologische Unbedenklichkeitbezüglichmedienberührtem WerkstoffFDA-Nr. 21 CFR §177.1550(PTFE)FDA-Nr. 21 CFR §177.2510(PVDF)M modifiziert* * auftragsbezogene Ausführung,Pumpeneingenschaftensiehe AuftragspapiereElektrische Spannungsversorgung4

Identcode<strong>S1Ba</strong><strong>Sigma</strong> 1 <strong>Basistyp</strong>_Anschlussdaten - siehe Typenschild Motor2 ohne Motor, mit C 42 Flansch (NEMA)3 ohne Motor, B 5, Gr. 56 (DIN)Schutzart0 IP 55 (Standard)1 Exe-Ausführung ATEX-T32 Exd-Ausführung ATEX-T4Hubsensor0 ohne Hubsensor (Standard)2 Taktgeberrelais (Reedrelais)3 Hubsensor (Namur) für EX-BereichHublängenverstellung0 manuell (Standard)1 mit Stellmotor, 230 V, 50/60Hz2 mit Stellmotor, 115 V, 50/60Hz3 mit Regelmotor 0...20 mA 230V, 50/60 Hz4 mit Regelmotor 4...20 mA 230V, 50/60 Hz5 mit Regelmotor 0...20 mA 115V, 50/60 Hz6 mit Regelmotor 4...20 mA 115V, 50/60 Hz** Serienmäßig mit Schlauchtülle im Bypass. Gewindeanschluss aufAnfrage.5

Sicherheitskapitel2 SicherheitskapitelVORSICHT!Diese Betriebsanleitung enthält Anmerkungen und Zitate ausdeutschen Richtlinien für den Verantwortungsbereich desBetreibers. Sie entbinden ihn keinesfalls seiner Verantwortungals Betreiber, sie möchten ihn nur an bestimmte Problematikenerinnern oder ihn dafür sensibilisieren. Sie erhebenweder den Anspruch auf Vollständigkeit, noch auf die Gütigkeitfür jeden Staat und jede Art von Anwendung, noch aufunbedingte Aktualität.Kennzeichnung der SicherheitshinweiseDiese Betriebsanleitung verwendet folgende Signalworte für unterschiedlicheSchwere der Gefahr:SignalwortWARNUNGVORSICHTBedeutungBezeichnet eine möglicherweisegefährliche Situation. Falls sie nichtgemieden wird, sind Sie in Lebensgefahroder schwere Verletzungenkönnen die Folge sein.Bezeichnet eine möglicherweisegefährliche Situation. Falls sie nichtgemieden wird, können leichteoder mittlere Verletzungen oderSachschäden die Folge sein.Warnzeichen bei unterschiedlichen Artender GefahrDiese Betriebsanleitung verwendet folgende Warnzeichen bei unterschiedlichenArten der Gefahr:WarnzeichenArt der GefahrWarnung vor gefährlicher elektrischerSpannung.Warnung vor einer Gefahrenstelle.Bestimmungsgemäße Verwendung• Die Pumpe darf nur zum Dosieren flüssiger Dosiermedien eingesetztwerden.• In explosionsgefährdeten Betriebsstätten in Zone 1, Gerätekategorie II2G der Explosionsgruppe II C darf die Pumpe nur mit dem entsprechendenTypenschild (und der entsprechenden EGKonformitätserklärung)für Pumpen für explosionsgefährdete Betriebsstätten nachRichtlinie 94/9/EG entsprechend den europäischen Richtlinienbetrieben werden. Die auf der Kennzeichnung ausgewiesene Explosionsgruppe,Kategorie und Schutzart muss den im vorgesehenem Einsatzbereichgegebenen Bedingungen entsprechen oder besser sein.• Die Pumpe ist nur für brennbare Dosiermedien zugelassen mit denIdentcode-Optionen "Mehrschicht-Sicherheitsmembran mit optischerBruchanzeige" und "Mehrschicht-Sicherheitsmembran mit Bruchsignalisierung(Kontakt)", bei Gegendrücken über 2 bar und falls derBetreiber entsprechende Schutzmaßnahmen ergreift.• Für physiologisch unbedenkliche Anwendungen dürfen nur Pumpen inAusführung " F - Physiologische Unbedenklichkeit bezüglich medienberührtemWerkstoff" verwendet werden.6

Sicherheitskapitel• Die Pumpe darf nur nach korrektem Installieren und in Betriebnehmen entsprechend der in der Betriebsanleitung aufgeführten technischenDaten und Spezifikationen verwendet werden.• Die allgemeinen Einschränkungen hinsichtlich Viskositätsgrenzen,Chemikalienbeständigkeit und Dichte sind zu beachten - siehe auch<strong>ProMinent</strong>-Beständigkeitsliste (Produktkatalog oder unter www.prominent.com/de/downloads)!• Alle anderen Verwendungen oder ein Umbau sind verboten.• Pumpen ohne entsprechendes Typenschild (und der entsprechendenEG-Konformitätserklärung) für Pumpen für explosionsgefährdeteBetriebsstätten dürfen niemals in explosionsgefährdeten Betriebsstättenbetrieben werden.• Die Pumpe ist nicht dazu bestimmt, gasförmige Medien sowie Feststoffezu dosieren.• Die Pumpe ist nicht dazu bestimmt, explosive Stoffe und Gemische zudosieren.• Die Pumpe ist nicht für den ungeschützen Außeneinsatz bestimmt.• Die Pumpe ist nur für einen gewerblichen Einsatz bestimmt.• Die Pumpe nur durch hierfür ausgebildetes und autorisiertes Personalbetreiben lassen.• Sie sind verpflichtet, die Angaben in der Betriebsanleitung zu den verschiedenenLebensphasen des Geräts zu beachten.Qualifikation PersonalTätigkeitLagern, Transportieren, AuspackenMontierenHydraulische Installation planenHydraulisch InstallierenElektrisch InstallierenBedienenWarten, ReparierenAußer Betrieb nehmen, EntsorgenFehler behebenQualifikationUnterwiesene PersonFachpersonal, KundendienstFachpersonal, das sich mit demEinsatz von oszillierenden Verdrängerpumpennachweislich auskenntFachpersonal, KundendienstElektrofachkraftUnterwiesene PersonFachpersonal, KundendienstFachpersonal, KundendienstFachpersonal, Elektrofachkraft,Unterwiesene Person, KundendienstErläuterung zur Tabelle:FachpersonalAls Fachpersonal gilt, wer aufgrund seiner fachlichen Ausbildung, Kenntnisseund Erfahrungen sowie Kenntnis der einschlägigen Bestimmungendie ihm übertragenen Arbeiten beurteilen und mögliche Gefahrenerkennen kann.Anmerkung:Eine fachliche Ausbildung gleichwertiger Qualifikation kann auch durcheine mehrjährige Tätigkeit auf dem betreffenden Arbeitsgebiet erworbenworden sein.ElektrofachkraftDie Elektrofachkraft ist aufgrund ihrer fachlichen Ausbildung, Kenntnisseund Erfahrungen sowie Kenntnis der einschlägigen Normen und Bestimmungenin der Lage, Arbeiten an elektrischen Anlagen auszuführen undmögliche Gefahren selbstständig zu erkennen und zu vermeiden.Die Elektrofachkraft ist speziell für das Arbeitsumfeld, in dem sie tätig ist,ausgebildet und kennt die relevanten Normen und Bestimmungen.7

SicherheitskapitelDie Elektrofachkraft muss die Bestimmungen der geltenden gesetzlichenVorschriften zur Unfallverhütung erfüllen.Unterwiesene PersonAls unterwiesene Person gilt, wer über die ihr übertragenen Aufgaben undmöglichen Gefahren bei unsachgemäßem Verhalten unterrichtet underforderlichenfalls angelernt sowie über die notwendigen Schutzeinrichtungenund Schutzmaßnahmen belehrt wurde.KundendienstAls Kundendienst gelten Servicetechniker, die von <strong>ProMinent</strong> oder Pro‐Maqua für die Arbeiten an der Anlage nachweislich geschult und autorisiertwurden.SicherheitshinweiseWARNUNG!In Explosionsbereichen besteht Explosionsgefahr– Zur Installation und zum Betrieb von Geräten in explosionsgefährdetenBereichen ist in Europa die europäischeBetreiberrichtlinie 99/92/EG (ATEX 137), in Deutschlandumgesetzt durch die Betriebssicherheitsverordnung unddie deutsche Gefahrstoffverordnung, zu beachten.– Die europäischen Normen EN 1127-1, EN 60079-10, EN60079-14, EN 60079-17 sowie EN 60079-25 und EN50039 für eigensichere Stromkreise sind zu beachten.(In Deutschland sind diese Normen teilweise umgesetztdurch VDE 0165 und VDE 0118.)– Außerhalb der EG sind die entsprechenden nationalenVorschriften zu beachten.– Installationen im EX-Bereich müssen von einer „anerkanntbefähigten“ Person geprüft werden. Dies giltbesonders für eigensichere elektrische Stromkreise.– Die nachfolgend gegebenen Informationen beziehensich im Wesentlichen auf die Besonderheiten im EX-Bereich, sie ersetzen nicht die Standard-Betriebsanleitung.– Um elektrostatische Aufladung und Funken zu vermeiden,Kunststoffteile nur vorsichtig mit feuchtem Tuchreinigen.WARNUNG!Warnung vor gefährlichem oder unbekanntem DosiermediumFalls ein gefährliches oder unbekanntes Dosiermedium verwendetwurde: Es kann bei Arbeiten an der Pumpe an denhydraulischen Teilen austreten.– Vor Arbeiten an der Pumpe passende Schutzmaßnahmenergreifen (wie z.B. Schutzbrille, Schutzhandschuhe,...). Sicherheitsdatenblatt des Dosiermediumsbeachten.– Vor Arbeiten an der Pumpe die Fördereinheit entleerenund spülen.8

SicherheitskapitelWARNUNG!Gefährdung durch einen Gefahrstoff!Mögliche Folge: Tod oder schwerste Verletzungen.Beachten Sie beim Umgang mit Gefahrstoffen, dass dieaktuellen Sicherheitsdatenblätter der Gefahrstoff-Herstellervorliegen. Die notwendigen Maßnahmen ergeben sich ausdem Inhalt des Sicherheitsdatenblatts. Da aufgrund neuerErkenntnisse, das Gefährdungspotenzial eines Stoffes jederzeitneu bewertet werden kann, ist das Sicherheitsdatenblattregelmäßig zu überprüfen und bei Bedarf zu ersetzen.Für das Vorhandensein und den aktuellen Stand des Sicherheitsdatenblattsund die damit verbundene Erstellung derGefährdungsbeurteilung der betroffenen Arbeitsplätze ist derAnlagenbetreiber verantwortlich.VORSICHT!Warnung vor umher spritzendem DosiermediumDurch Druck in der Fördereinheit und angrenzenden Anlagenteilenkann Dosiermedium beim Manipulieren oderÖffnen der hydraulischen Teile aus diesen heraus spritzen.– Die Pumpe vom Netz trennen und gegen fahrlässigesWiedereinschalten sichern.– Vor allen Arbeiten die hydraulischen Teile der Anlagedrucklos machen.VORSICHT!Warnung vor umher spritzendem DosiermediumEin unpassendes Dosiermedium kann die mediumberührtenTeile der Pumpe beschädigen.– Die Beständigkeit der mediumberührten Werkstoffe beimAuswählen des Dosiermediums beachten - siehe <strong>ProMinent</strong>Produktkatalog oder unter www.prominent.com/de/downloads.VORSICHT!Gefahr von Personen- und SachschädenBei Verwenden von ungeprüften Fremdteilen kann es zuPersonen- und Sachschäden kommen.– Nur Teile in Dosierpumpen einbauen, die von <strong>ProMinent</strong>geprüft und empfohlen sind.VORSICHT!Gefahr durch unkorrekt bediente oder mangelhaft gewartetePumpeVon einer schwer zugänglichen Pumpe können Gefahrendurch unkorrektes Bedienen und mangelhafte Wartung ausgehen.– Die Pumpe jederzeit zugänglich halten.– Die Wartungsintervalle einhalten.9

SicherheitskapitelSicherheitseinrichtungenWARNUNG!– Auf Pumpen mit Teilen aus elektrisch nichtleitendemKunststoff muss der unten gezeigte Aufkleber aufgeklebtsein.– Der Aufkleber muss immer vorhanden sein und lesbargehalten werden.WARNUNGElektrostatische Aufladungkann Explosion auslösen!Kunststoffteile nur vorsichtigmit feuchtem Tuch reinigen!Abb. 2Trennende SchutzeinrichtungenIm Betrieb müssen alle Trennenden Schutzeinrichtungen montiert sein:• Frontabdeckung Antrieb• Lüfterhaube Motor• Deckel Klemmenkasten MotorSie dürfen nur dann entfernt werden, sobald die Betriebsanleitung dazuauffordert.Angaben für den NotfallBei einem elektrischen Unfall das Netzkabel vom Netz trennen oder anlagenseitigmontierten Notaus-Schalter betätigen!Falls Dosiermedium austritt, gegebenenfalls zusätzlich die hydraulischeUmgebung der Pumpe drucklos machen. Das Sicherheitsdatenblatt desDosiermediums beachten.Sicherheitsinfos für BetriebsanweisungDer Anlagenbetreiber ist verpflichtet vor Inbetriebnahme der Anlage bzw.des Anlagenteils die aktuellen Sicherheitsdatenblätter derjenigen Chemikalien/ Betriebsmittel beim Lieferanten einzuholen, die an der Anlage verwendetwerden. Aufgrund der dort bereitgestellten Informationen zuArbeits-, Gewässer- und Umweltschutz und unter Berücksichtigung derkonkreten Betriebsumgebung vor Ort muss der Betreiber die rechtlichenRahmenbedingungen für einen sicheren Betrieb der Anlage bzw. desAnlagenteils schaffen, wie z.B. eine Betriebsanweisung erstellen (Betreiberpflichten).SchalldruckpegelSchalldruckpegel LpA < 70 dB nach EN ISO 20361bei maximaler Hublänge, maximaler Hubfrequenz, maximalem Gegendruck(Wasser)10

Lagern, Transportieren und Auspacken3 Lagern, Transportieren und AuspackenSicherheitshinweiseWARNUNG!Senden Sie die Dosierpumpen zur Reparatur nur in gereinigtemZustand und mit gespülter Fördereinheit ein - sieheKapitel "Außer Betrieb nehmen"!Senden Sie die Dosierpumpen nur zusammen mit einer ausgefülltenDekontaminationserklärung ein. Die Dekontaminationserklärungist Teil des Inspektions-/Reparaturauftrags.Eine Inspektion oder Reparatur erfolgt nur, falls eine Dekontaminationserklärungvon autorisiertem und qualifiziertemPersonal des Pumpenbetreibers korrekt und vollständig ausgefülltvorliegt.Das Formblatt „Dekontaminationserklärung“ finden Sie unterwww.prominent.com/de/downloads.VORSICHT!Gefahr von SachschädenDurch unsachgemäßes Lagern oder Transportieren kanndas Gerät beschädigt werden!– Das Gerät nur gut verpackt lagern oder transportieren -am besten in der Originalverpackung.– Auch das verpackte Gerät nur gemäß den Lagerbedingungenlagern oder transportieren.– Auch das verpackte Gerät vor Nässe und der Einwirkungvon Chemikalien schützen.LieferumfangDen Lieferschein mit dem Lieferumfang vergleichen.LagernPersonal: • Fachpersonal1. Die Abdeckkappen auf die Ventile stecken.3. Die Pumpe am besten senkrecht auf eine Palette stellen und gegenUmfallen sichern.4. Die Pumpe mit einer Plane abdecken - Hinterlüftung zulassen.Die Pumpe in einer trockenen, geschlossenen Halle lagern unter denUmgebungsbedingungen gemäß dem Kapitel "Technische Daten".11

Geräteübersicht und Steuerelemente4 Geräteübersicht und Steuerelemente14235P_SI_0017_SWAbb. 3: Geräteübersicht und Steuerelemente <strong>S1Ba</strong>1 Antriebsmotor2 Antriebseinheit3 Hublängeneinstellknopf4 Fördereinheit mit Überströmventil5 <strong>Membran</strong>bruch-Sensor12Abb. 4: Steuerelemente <strong>Sigma</strong>1 Überströmventil2 <strong>Membran</strong>bruch-Sensor (optisch)P_SI_0088_SW12

Geräteübersicht und Steuerelemente75%30%15 20 25 30 35020 25 30035 40P_SI_0096_SWAbb. 5: Hublänge einstellen• 100 % = 2 Umdrehungen• 50 % = 1 Umdrehung• 1 % = 1 Skalenstrich HubeinstellknopfPG9APG111 2 3BP_SI_0036Abb. 6: Frontdeckel bei Ausführung mit TaktgeberrelaisA Kabel vom TaktgeberrelaisB Kabel für Versorgungsspannung der Platine Taktgeberrelais13

Funktionsbeschreibung5 Funktionsbeschreibung5.1 PumpeDie Dosierpumpe ist eine oszillierende Verdrängerpumpe, deren Hublängeeinstellbar ist. Ein Elektro-Motor treibt sie an.5.2 FördereinheitDie <strong>Membran</strong> (2) schließt das Pumpvolumen des Dosierkopfes (4) hermetischnach außen ab. Sobald die <strong>Membran</strong> (2) in den Dosierkopf (4)bewegt wird, schließt sich das Saugventil (1) und über das Druckventil (3)strömt das Dosiermedium aus dem Dosierkopf. Sobald die <strong>Membran</strong> (2) indie Gegenrichtung bewegt wird, schließt sich das Druckventil (3) durchden Unterdruck im Dosierkopf und es strömt frisches Dosiermedium überdas Saugventil (1) in den Dosierkopf. Ein Arbeitstakt ist abgeschlossen.3541321Abb. 7: Schnitt Fördereinheit1 Saugventil2 <strong>Membran</strong>3 Druckventil4 Dosierkopf5 Kopfscheibe13 Sicherheitmembran5.3 Integriertes ÜberströmventilDas integrierte Überströmventil arbeitet normalerweise wie ein einfaches,direkt gesteuertes Entlastungsventil. Sobald der Druck den voreingestelltenDruckwert überschreitet, strömt Dosiermedium über den Schlauchanschlussab, z.B. in einen Behälter.Das integrierte Überströmventil kann nur den Motor und das Getriebeschützen, und das nur gegen unzulässigen Überdruck, der von der Dosierpumpeselbst verursacht wird. Es kann nicht die Anlage vor Überdruckschützen.Das integrierte Überströmventil arbeitet als Entlüftungsventil, falls derDrehknopf gegen den Uhrzeigersinn bis zum Anschlag "open" gedrehtwird. So ist es eine Ansaughilfe bei der Inbetriebnahme der Pumpe gegenDruck.14

Funktionsbeschreibung1 2345P_SI_0019Abb. 8: Integriertes Überströmventil1 Feder, groß2 Kugel3 Drehknopf4 Feder, klein5 Schlauchanschluss5.4 Mehrschicht-SicherheitsmembranBei den optischen <strong>Membran</strong>bruchsensoren springt bei einem <strong>Membran</strong>bruchder versenkte, rote Zylinder (6) unter dem durchsichtigen Deckel (7)nach vorne, sodass er dann deutlich sichtbar wird - siehe Abb. 9.Bei den elektrischen <strong>Membran</strong>bruchsensoren schaltet ein Schalter. Esmuss eine Signalisiereinrichtung angeschlossen sein und den <strong>Membran</strong>bruchsignalisieren.Abb. 9: Optischer <strong>Membran</strong>bruchsensor, unausgelöst und ausgelöst15

Montieren6 MontierenDie Maße von Maßblatt und Pumpe vergleichen.FundamentAbb. 10hP_MOZ_0016_SWWARNUNG!Gefahr eines StromschlagesFalls Wasser oder andere elektrisch leitende Flüssigkeitenüber andere Wege als den Sauganschluss in die Pumpegelangen, kann es zu einem Stromschlag kommen.– Die Pumpe so aufstellen, dass sie nicht geflutet werdenkann.WARNUNG!Pumpe kann durch das Fundament brechen oder abrutschen– Das Fundament muss waagerecht, eben und dauerhafttragfähig sein.Dosierleistung zu kleinVibrationen können die Ventile der Fördereinheit stören.– Das Fundament darf nicht vibrieren.RaumbedarfAAVORSICHT!Gefahr durch unkorrekt bediente oder mangelhaft gewartetePumpeVon einer schwer zugänglichen Pumpe können Gefahrendurch unkorrektes Bedienen und mangelhafte Wartung ausgehen.– Die Pumpe jederzeit zugänglich halten.– Die Wartungsintervalle einhalten.Abb. 11P_MOZ_0018_SWDie Pumpe so aufstellen, dass Steuerelemente wie Hublängeneinstellknopfoder die Skalenscheibe A gut zugänglich sind.f121 Druckventil2 Dosierkopf3 SaugventilfP_MOZ_0017_SWf3Im Bereich von Dosierkopf sowie Saug- und Druckventil auf ausreichendenFreiraum (f) achten, damit Wartungs- und Reparaturarbeiten andiesen Teilen leicht durchgeführt werden können.Abb. 1216

MontierenAusrichtung FördereinheitDosierleistung zu kleinFalls die Ventile der Fördereinheit nicht aufrecht stehen,können sie nicht richtig schließen.– Das Druckventil muss aufrecht nach oben stehen.BefestigenDosierleistung zu kleinVibrationen können die Ventile der Fördereinheit stören.– Die Dosierpumpe so befestigen, dass keine Vibrationenauftreten können.mDNDie Abmaße (m) der Befestigungsbohrungen aus den entsprechendenMaß- oder Datenblättern entnehmen.Den Pumpenfuß mit passenden Schrauben am Fundament befestigen.mP_MOZ_0015_SWAbb. 1317

Installieren, hydraulisch7 Installieren, hydraulischWARNUNG!EX-Pumpen im EX-Bereich– Dosierpumpen sind im EX-Bereich grundsätzlich miteinem passenden Sicherheitsüberströmventil an derAusgangsseite der Dosierpumpe zu versehen (dientdem Schutz vor übermäßiger Erwärmung durch Überlastungund vor Schlagfunken infolge von durch Überlastungausgelöstem Bruch von Antriebsteilen.)– Bei Vorliegen unterschiedlicher Temperaturklassen beiden diversen Komponenten richtet sich die Einsatzmöglichkeitder kompletten Pumpe nach der Komponente mitder niedrigsten Temperaturklasse.– <strong>Membran</strong>pumpe mit mech. angelenkter <strong>Membran</strong>, z.B.MTMa.., TZMa.., <strong>Sigma</strong>’s <strong>S1Ba</strong>...., S2BaHM..., S3Ba:keine zusätzliche Maßnahme erforderlich, jedoch grundsätzlichAusführung mit <strong>Membran</strong>bruchmelder, in AusführungEx“i“ zu verwenden.– Installationen im EX-Bereich müssen von einer „anerkanntbefähigten“ Person geprüft werden.– Beachten Sie bei der Installation die entsprechendennationalen Vorschriften!WARNUNG!Brandgefahr bei brennbaren Dosiermedien– Brennbare Medien dürfen nur mit Dosierköpfen ausEdelstahl gefördert werden. In Ausnahmefällen, wo diesnicht geht, kann auch PTFE mit Kohle verwendetwerden, wobei unsere Ausführungen TT_ aus diesemleitenden Kunststoff hergestellt sind. Hier ist seitens desBetreibers wegen der geringeren mechanischen Festigkeitbesondere Aufmerksamkeit geboten.– Die Dosierpumpen dürfen brennbare Medien dosieren,jedoch grundsätzlich in Ausführung mit <strong>Membran</strong>bruchmelderin Ausführung Ex“i“.– Für alle Dosierpumpen zur Dosierung brennbarerMedien gilt:Beim Befüllen und Entleeren der Fördereinheit muss einFachmann dafür sorgen, dass das Dosiermedium nichtmit Luft in Berührung kommt.WARNUNG!Warnung vor Reaktionen des Dosiermediums mit WasserDosiermedien, die nicht mit Wasser in Berührung kommendürfen, können in der Fördereinheit mit Wasserresten reagieren,die noch von der Prüfung im Werk stammen.– Die Fördereinheit über den Sauganschluss mit Pressluftausblasen.– Dann die Fördereinheit über den Sauganschluss miteinem geeigneten Medium spülen.18

Installieren, hydraulischWARNUNG!Beim Arbeiten mit extrem aggressiven oder gefährlichenDosiermedien sind diese Maßnahmen vorteilhaft:– Eine Entlüftung mit Rückführung in den Behälter installieren.– Zusätzlich druck- oder saugseitig ein Absperrventilinstallieren.VORSICHT!Warnung vor umher spritzendem DosiermediumPTFE-Dichtungen, die schon einmal gebraucht / verpresstwurden, können eine hydraulische Verbindung nicht mehrzuverlässig abdichten.– Immer nur neue, ungebrauchte PTFE-Dichtungen verwenden.VORSICHT!Ansaugprobleme möglichBei Dosiermedien mit Partikeln größer als 0,3 mm könnendie Ventile nicht mehr richtig schließen.– Einen passenden Filter in die Saugleitung installieren.VORSICHT!Warnung vor Platzen der DruckleitungBei geschlossener Druckleitung (z. B. durch Zusetzen derDruckleitung oder durch Schließen eines Ventils) kann derDruck, den die Dosierpumpe erzeugt, das Mehrfache deszulässigen Druckes der Anlage bzw. der Dosierpumpe erreichen.Dadurchkönnen Leitung platzen mit gefährlichenFolgen bei aggressiven oder giftigen Dosiermedien.– Ein Überströmventil installieren, das den Druck von derPumpe auf den maximal zulässigen Betriebsdruck derAnlage begrenzt.VORSICHT!Unkontrolliert fließendes DosiermediumBei Gegendruck kann Dosiermedium durch die gestoppteDosierpumpe drücken.– Ein Dosierventil oder einen Rückflussverhinderer verwenden.VORSICHT!Unkontrolliert fließendes DosiermediumBei zu großem Vordruck auf der Saugseite der Dosierpumpekann das Dosiermedium unkontrolliert durch die Dosierpumpedrücken.– Der maximal zulässige Vordruck der Dosierpumpe darfnicht überschritten werden oder– Die Installation fachgerecht dafür einrichten.19

Installieren, hydraulischP_SI_0021Abb. 14: Formverbunddichtung bei geriffeltemEinlegteilVORSICHT!Warnung vor UndichtigkeitenAbhängig vom verwendeten Einlegteil am Pumpenanschlusskann es dort zu Undichtigkeiten kommen.– Die PTFE-Formverbunddichtungen - mit Wulst -, die derPumpe für die Pumpenanschlüsse beigelegt sind,dichten Verbindungen zwischen geriffelten Pumpenventilenund den geriffelten Einlegteilen von <strong>ProMinent</strong> ab -siehe Abb. 14.– Falls aber ein ungeriffeltes Einlegteil verwendet wird(z.B. Fremdteil), muss eine Elastomer-Flachdichtungverwendet werden - siehe Abb. 15.P_SI_0022Abb. 15: Elastomer-Flachdichtung beiungeriffeltem EinlegteilIntegriertes ÜberströmventilVORSICHT!Warnung vor RückflussEine Fördereinheit, ein Fußventil, ein Druckhalteventil, einÜberströmventil oder ein federbelastetes Dosierventil sindkeine absolut dicht schließenden Absperrelemente.– Dazu eine Absperrarmatur, ein Magnetventil oder einenRückflussverhinderer verwenden.WARNUNG!Produkt kann gefährlich verunreinigt werdenNur bei Ausführung „Physiologische Unbedenklichkeitbezüglich medienberührtem Werkstoff“:Falls das integrierte Entlüftungsventil oder das integrierteÜberstromventil öffnet, berührt das Dosiermedium nicht physiologischunbedenklichen Dichtungen.– Dosiermedium, das aus dem integrierten Entlüftungsventiloder dem integrierten Überströmventil austritt, darfnicht zurück in den Prozess geführt werden.VORSICHT!Gefahr durch falschen Einsatz des integrierten ÜberströmventilsDas integrierte Überströmventil kann nur den Motor und dasGetriebe schützen, und das nur gegen unzulässigen Überdruck,der von der Dosierpumpe selbst verursacht wird. Eskann nicht die Anlage vor Überdruck schützen.– Den Motor und das Getriebe über andere Mechanismenvor unzulässigem Überdruck aus der Anlage schützen.– Die Anlage über andere Mechanismen vor unzulässigemÜberdruck schützen.VORSICHT!Warnung vor umherspritzendem DosiermediumFalls an das integrierte Überströmventil keine Überlaufleitungangeschlossen wurde, spritzt Dosiermedium aus demSchlauchanschluss, sobald das Überströmventil öffnet.– An das integrierte Überströmventil muss immer eineÜberlaufleitung angeschlossen sein und in den Vorratsbehälterzurückgeführt sein oder - falls es die Vorschriftenverlangen - in einen gesonderten Behälter.20

Installieren, hydraulischVORSICHT!Gefahr von RissbildungBei der PVT-Fördereinheit kann es zu Rissen an der Fördereinheitkommen, falls an das Überströmventil eine Überlaufleitungaus Metall angeschlossen wird.– Keine Überlaufleitung aus Metall an das Überströmventilanschließen.VORSICHT!Gefahr von Versagen des integrierten ÜberströmventilsDas integrierte Überströmventil funktioniert nicht mehr zuverlässigbei Dosiermedien mit einer Viskosität über 200 mPa s.– Das integrierte Überströmventil nur bei Dosiermedien biszu einer Viskosität von 200 mPa s einsetzen.VORSICHT!Warnung vor UndichtigkeitenDosiermedium, das in der Überlaufleitung am Überströmventilansteht, kann dieses angreifen oder undicht machen.– Die Überlaufleitung nur stetig fallend verlegen undaußerdem die Schlauchtülle nur nach unten orientierteinsetzen - siehe Abb. 16.P_SI_0023Abb. 16: Zulässige Ausrichtung ÜberströmventilFalls die Überlaufleitung in die Saugleitung geführt wird, istdie Entlüftungsfunktion blockiert.Die Überlaufleitung daher in den Vorratsbehälter zurückführen.Beim Betrieb des integrierten Überströmventils nahe des Öffnungsdruckskann es zu einem minimalen Überströmen indie Überlaufleitung kommen.<strong>Membran</strong>bruchsensorVORSICHT!Gefahr von unbemerktem <strong>Membran</strong>bruchFalls die Pumpe mit elektrischem <strong>Membran</strong>bruchsensorbestellt wurde, muss er noch installiert werden.– Den beiliegenden <strong>Membran</strong>bruchsensor in die Fördereinheitschrauben.VORSICHT!Warnung vor unbemerktem <strong>Membran</strong>bruchErst ab ca. 2 bar Gegendruck der Anlage wird bei <strong>Membran</strong>bruchein Signal abgegeben.– Verlassen Sie sich auf den <strong>Membran</strong>bruchsensor nur beiGegendrücken über 2 bar.21

Installieren, hydraulisch7.1 Grundlegende InstallationshinweiseSicherheitshinweiseVORSICHT!Gefahr von platzenden HydraulikteilenFalls der maximal zulässige Betriebsdruck der Hydraulikteileüberschritten wird, können sie platzen.– Niemals die Dosierpumpe gegen ein geschlossenesAbsperrorgan arbeiten lassen.– Bei Dosierpumpen ohne integriertes Überströmventil:Ein Überströmventil in die Druckleitung installieren.VORSICHT!Gefährliche Dosiermedien könnten austretenBei gefährlichen Dosiermedien: Beim üblichen Entlüftungsverfahrenfür Dosierpumpen kann gefährliches Dosiermediumnach draußen gelangen.– Eine Entlüftungsleitung mit Rückführung in den Vorratsbehälterinstallieren.Die Rückführungs-Leitung so ablängen, dass sie im Vorratsbehälternicht in das Dosiermedium eintauchen kann.A) B)11*PD22P_MOZ_0043_SWAbb. 17: A) Standardinstallation, B) mit Pulsationsdämpfer1 Hauptleitung2 VorratsbehälterLegende für HydraulikschemaSymbol Erklärung Symbol ErklärungDosierpumpeFußventil mit SiebDosierventilMehrfunktionsventilNiveauschalterManometer22

Installieren, elektrisch8 Installieren, elektrischWARNUNG!EX-Pumpe im EX-Bereich– Potenzialfreie Schalter können als einfache elektrischeBetriebsmittel (EN 60079-14 bzw. EN 50020) bewertetwerden.– Sowohl potenzialfreies als auch potenzialbehaftetesKleinspannungs-Schalterzubehör wie <strong>Membran</strong>bruchmelder,Hubzähleinrichtungen etc. darf im EX-Bereichnur an einen eigensicheren Stromkreis angeschlossenwerden.– Falls mehrere elektrische Komponenten zusammengeschlossenwerden, so muss die Sicherheit der Gesamtheitdes Zusammenschlusses sicherheitstechnischgeprüft und bestätigt werden. Dies kann in Form einerKonformitätserklärung des Lieferers (<strong>ProMinent</strong>) für dasGesamtgerät oder, bei Lieferung von Einzelkomponenten,mit dem Explosionsschutzdokument des Betreibersgeschehen.– Für elektrische Komponenten im EX-Bereich dürfen nurden Herstellerangaben entsprechende, zur Anwendungim entsprechenden EX-Bereich zugelassene Motorschutzschalter,Netzschalter und Sicherungen verwendetwerden.– Beachten Sie die beigelegte Dokumentation der elektrischenEinzelkomponenten.WARNUNG!Gefahr eines StromschlagesDurch unfachgerechtes Installieren kann ein Stromschlagausgelöst werden.– Auf alle abgelängten Kabeladern müssen Aderendhülsenaufgequetscht werden.– Das Gerät dürfen nur fachlich ausgebildete Personen mitentsprechendem Nachweis elektrisch installieren.WARNUNG!Gefahr eines StromschlagesBei einem elektrischen Unfall müssen sich die Pumpe undgegebenenfalls vorhandene elektrische Zusatzeinrichtungenschnell vom Netz trennen lassen.– Einen Notaus-Schalter in die Netzleitung der Pumpe undgegebenenfalls vorhandene Zusatzeinrichtungen installierenoder– Die Pumpe und gegebenenfalls vorhandene Zusatzeinrichtungenin das Sicherheitskonzept der Anlage einbindenund das Personal über die Trennmöglichkeitinformieren.WARNUNG!Gefahr eines StromschlagesDiese Pumpe ist mit einem Schutzleiter ausgerüstet, damit erdie Gefahr eines Stromschlages verringern kann.– Den Schutzleiter elektrisch sauber und haltbar mit "Erde"verbinden.23

Installieren, elektrischWARNUNG!Gefahr eines StromschlagesIm Inneren des Motors oder von elektrischen Zusatzeinrichtungenkann Netzspannung anliegen.– Falls das Gehäuse des Motors oder von elektrischenZusatzeinrichtungen beschädigt wurde, müssen siesofort vom Netz getrennt werden. Die Pumpe darf nurnach einer autorisierten Reparatur wieder in Betriebgenommen werden.Was muss elektrisch installiert werden?:• Motor• Fremdlüfter (Option)• Hub-Regelantrieb (Option)• Hub-Stellantrieb (Option)• <strong>Membran</strong>bruchsensor (Option)• Hubsensor (Option)• Taktgeberrelais (Option)• Frequenzumrichter (Option)MotorP_SI_0012_SWAbb. 18: Drehrichtung MotorWARNUNG!EX-Pumpen im EX-Bereich– Antriebsmotoren sind durch einen geeigneten Motorschutzschalterabzusichern. Bei Ex“e“-Motoren muss einfür diese Anwendung zugelassener Motorschutz verwendetwerden. (Schutz vor Erwärmung durch Überlast)– Motoren dürfen nur von einer „anerkannt befähigten“Person im EX-Bereichen installiert und geprüft werden.– Beachten Sie die beigelegte Betriebsanleitung des EX-Motors.VORSICHT!Motor kann beschädigt werdenZum Schutz des Motors vor Überlastung entsprechendeMotorschutzeinrichtungen vorsehen (z.B. Motorschutzschaltermit thermischem Überstromauslöser).Sicherungen sind kein Motorschutz.VORSICHT!Pumpe kann beschädigt werdenFalls der Motor die Pumpe falsch herum antreibt, kann siebeschädigt werden.– Beim Anschließen des Motors auf die richtige Drehrichtungachten - siehe Pfeil auf Lüfterabdeckung wie inAbb. 18.Um die Pumpe unabhängig von der Gesamtinstallationstromlos schalten zu können (z.B. für Reparaturen), eineTrenneinrichtung in die Netzzuleitung installieren, wie z.B.einen Netzschalter.24

Installieren, elektrisch1. Einen Motorschutzschalter installieren, da die Motoren keine Sicherunghaben.2. Einen Notaus-Schalter installieren oder den Motor in das Notaus-Management der Anlage einbeziehen.3. Den Motor nur über ein geeignetes Kabel mit der Spannungsversorgungverbinden.– Wichtige Motordaten sind auf seinem Typenschild.– Der Klemmenanschlussplan ist im Klemmenkasten.Motordatenblätter, Sondermotoren, Sonder-Motorflansche,Fremdlüfter, Temperaturüberwachung– Weitere Informationen für den Motor mit Identcode-Merkmal "S" siehe Motordatenblatt im Anhang. Für dieanderen Motoren können Motordatenblätter angefordertwerden.– Bei anderen Motoren als Identcode-Merkmal "S", "M"oder "N": Der Betriebsanleitung der Motoren besondereAufmerksamkeit schenken.– Sondermotoren bzw. Sonder-Motorflansche sind aufAnfrage möglich.FremdlüfterVORSICHT!Bei Motoren mit Fremdlüfter (Identcode-Merkmal „R“ oder„Z“) eine separate Spannungsversorgung für den Fremdlüftervorsehen.Drehzahlregelbare Motoren mit FrequenzumrichterDen Motor entsprechend dem Schaltbild des Regelgerätes anschließen,falls er durch ein elektronisches Regelgerät angesteuert wird ( wie z.B.Drehstrommotoren durch Frequenzumrichter).Hublängen-Stellantriebe / RegelantriebeDie Motoren gemäß dem beiliegenden Anschlussplan bzw. dem auf derGehäuse-Innenseite befindlichen Anschlussbild anschließen.VORSICHT!Hublängen-Stellantriebe / Regelantriebe dürfen nur bei laufenderPumpe betrieben werden.Andernfalls werden sie beschädigt.<strong>Membran</strong>bruchsensor (Option)WARNUNG!Gefahr eines StromschlagesIm Falle eines Defekts besteht bei der Anwesenheit von leitendenDosiermedien die Gefahr eines Stromschlages.– Aus Sicherheitsgründen wird das Anlegen einer Schutzkleinspannungempfohlen z. B. nach EN 60335-1(SELV)).25

Installieren, elektrischVORSICHT!Gefahr von unbemerktem <strong>Membran</strong>bruchFalls die Pumpe mit elektrischem <strong>Membran</strong>bruchsensorbestellt wurde, muss er auch elektrisch installiert werden.– Den beiliegenden <strong>Membran</strong>bruchsensor elektrisch aneine geeignete Auswerteeinrichtung installieren.a) <strong>Membran</strong>bruchsensor mit Schaltkontakt– Das Kabel kann beliebig gepolt werden.b) Namur-Sensor, eigensicherDas kundenseitig installierte Auswerte-/Speisegerät muss die Stromänderungendes Namur-Sensors auswerten können, um einen <strong>Membran</strong>bruchanzuzeigen!Hubsensor (Identcode-Merkmal „Hubsensor“:3)Den Hubsensor an eine geeignete Auswerteeinrichtung anschließengemäß den Technische Daten der Auswerteeinrichtung und denendes Hubsensors - siehe Kapitel "Technische Daten".Taktgeberrelais (Identcode-Merkmal „Hubsensor“:2)1. Das Kabel installieren, das vom Taktgeberrelais kommt - siehe inAbbildung in Kapitel "Geräteübersicht und Steuerelemente": KabelA, links.Die Kabelpolarität ist beliebig.2. Das Kabel installieren, das die Platine Taktgeberrelais mit Spannungversorgen soll - siehe in Abbildung in Kapitel "Geräteübersichtund Steuerelemente": Kabel B, rechts.VORSICHT!Warnung vor ÜberlastungFalls der Strom durch das Relais zu hoch wird, kannes sich durch Überhitzen zerstören.– Einen Schutzschalter vorsehen.Daten Klemmen TaktgeberrelaisAngabe Wert EinheitSpannung, max. 24 VDCStrom, max. 100 mASchließdauer, ca. 100 msLebensdauer * 50 x 10 6 (10 V,10 mA)Spiele26

Installieren, elektrisch* bei NennlastDie Kontakte sind potenzialfrei.Das Taktgeberrelais ist standardmäßig ein Schließer.Versorgungsspannung für Platine Taktgeberrelaisangebotene VersorgungsspannungenNetzfrequenzStromaufnahme230 V AC (180-254 V) 50 / 60 Hz 10 mA (bei 230 V, 50 Hz)115 V AC (90-134 V) 50 / 60 Hz 15 mA (bei 115 V, 60 Hz)24 V DC (20-28 V) - 10 mA (bei 24 V DC)HeizpatroneDie Heizpatrone gemäß ihrer Dokumentation installieren. Sie darfnur an das mitgelieferte Netzteil angeschlossen werden!Andere BaugruppenDie anderen Baugruppen gemäß ihrer Dokumentation installieren.27

In Betrieb nehmen9 In Betrieb nehmenSicherheitshinweiseWARNUNG!EX-Pumpe im EX-Bereich– Eine entsprechend befähigte Person muss prüfen, obdie entsprechenden Installationshinweise aus dem Kap."Installieren" umgesetzt sind.WARNUNG!Brandgefahr bei brennbaren MedienNur bei brennbaren Medien: Sie können zusammen mit Sauerstoffanfangen zu brennen.– Beim Befüllen und Entleeren der Fördereinheit muss einFachmann dafür sorgen, dass das Dosiermedium nichtmit Luft in Berührung kommt.VORSICHT!Dosiermedium könnte austreten– Saug- und Druckleitungen, Fördereinheit mit Ventilen aufDichtheit prüfen und ggf. nachziehen.– Prüfen, ob gegebenenfalls erforderliche Spülleitungenoder Entlüfungsleitungen angeschlossen sind.VORSICHT!Vor der Inbetriebnahme den vorschriftsmäßigen Anschlussdes Antriebsmotors sowie der zugehörigen Zusatzeinrichtungüberprüfen!VORSICHT!Bei Verwendung von Pumpen mit Drehzahlregelung die Hinweisein der Betriebsanleitung des Frequenzumrichtersbeachten<strong>Membran</strong>bruchsensorVORSICHT!Gefahr von unbemerktem <strong>Membran</strong>bruchFalls die Pumpe mit elektrischem <strong>Membran</strong>bruchsensorbestellt wurde, muss er noch installiert werden.– Den beiliegenden <strong>Membran</strong>bruchsensor in die Fördereinheitschrauben.VORSICHT!Warnung vor unbemerktem <strong>Membran</strong>bruchErst ab ca. 2 bar Gegendruck der Anlage wird bei <strong>Membran</strong>bruchein Signal abgegeben.– Verlassen Sie sich auf den <strong>Membran</strong>bruchsensor nur beiGegendrücken über 2 bar.28

In Betrieb nehmenDrehrichtung prüfenBeim In Betrieb nehmen prüfen, ob sich der Antriebsmotor richtig herumdreht - siehe Pfeil auf Motorgehäuse oder Abbildung im Kapitel "Installieren,elektrisch".Integriertes Überströmventil verwendenVORSICHT!Gefahr durch falschen Einsatz des integrierten ÜberströmventilsDas integrierte Überströmventil kann nur den Motor und dasGetriebe schützen, und das nur gegen unzulässigen Überdruck,der von der Dosierpumpe selbst verursacht wird. Eskann nicht die Anlage vor Überdruck schützen.– Den Motor und das Getriebe über andere Mechanismenvor unzulässigem Überdruck aus der Anlage schützen.– Die Anlage über andere Mechanismen vor unzulässigemÜberdruck schützen.VORSICHT!Gefahr von Versagen des integrierten ÜberströmventilsDas integrierte Überströmventil funktioniert nicht mehr zuverlässigbei Dosiermedien mit einer Viskosität über 200 mPa s.– Das integrierte Überströmventil nur bei Dosiermedien biszu einer Viskosität von 200 mPa s einsetzen.Ansaugen gegen Druck1. Die Druckleitung von der Pumpe durch eine Absperreinrichtunghydraulisch trennen.2. Den Drehknopf am integrierten Überströmventil gegen den Uhrzeigersinnbis zum Anschlag „open“ drehen.ðDer Überdruck entweicht durch den Schlauchanschluss.3. Die Pumpe laufen lassen, bis durch den Schlauchanschluss blasenfreiesDosiermedium kommt.4. Den Drehknopf am integrierten Überströmventil im Uhrzeigersinnbis zum Anschlag „close“ drehen.ðDie Pumpe kann in Betrieb genommen werden.Beim Betrieb des integrierten Überströmventils nahe des Öffnungsdruckskann es zu einem minimalen Überströmen indie Überlaufleitung kommen.29

In Betrieb nehmenHublänge einstellenDie Hublänge nur bei laufender Pumpe einstellen. Es gehtdann leichter und ist besser für die Pumpe.75%30%15 20 25 30 35020 25 30035 40P_SI_0096_SWAbb. 19: Hublänge einstellen• 100 % = 2 Umdrehungen• 50 % = 1 Umdrehung• 1 % = 1 Skalenstrich Hubeinstellknopf30

Wartung10 WartungSicherheitshinweiseWARNUNG!EX-Pumpe im EX-Bereich– Die ordnungsgemäße Funktion generell, insbesonderedes Antriebes und der Lager, ist durch regelmäßige Kontrolle(auf Leckage, Geräusche, Temperaturen,Geruch....) sicherzustellen.– Die Pumpe darf nicht durch Ölmangel heißlaufen.Bei geschmierten Dosierpumpen ist das Vorhandenseindes Schmiermittels, z.B. durch Kontrolle des Füllstandes,optische Kontrolle auf Leckage etc., regelmäßigzu prüfen. Tritt Öl aus, muss die Leckagestelle sofortuntersucht und die Ursache beseitigt werden.– Das ordnungsgemäße Funktionieren des Überströmventilshinter der Pumpe kontrollieren. Das Überströmventilmuss in explosionsgefährdeten Betriebsstätten im Fehlerfallverhindern, dass das Getriebe überlastet wird undheißläuft.– Beim Reinigen von Kunststoffteilen ist darauf zu achten,dass nicht durch übermäßiges Reiben elektrostatischeAufladung erzeugt wird. - siehe Warnschild.– Verschleißteile, wie z.B. Lager, müssen bei erkennbaremAuftreten von inakzeptablem Verschleiß ausgetauschtwerden. (Bei geschmiertem Lager ist die nominelleLebensdauer nicht berechenbar.)– Beim Austausch sind Originalersatzteile zu verwenden.– Prüfung und Instandsetzung sind unter Beachtung vonDIN EN IEC 60079-17 durchzuführen und dürfen nur von„erfahrenem Personal durchgeführt werden, welchesüber die erforderlichen Kenntnisse ... verfügt.“.– Diese Maßnahmen sind seitens <strong>ProMinent</strong> vorgegebeneMindest-Schutzmaßnahmen. Sofern dem Betreiber weitereGefährdungen bekannt sind, ist es seine Pflicht,diese durch entsprechende Maßnahmen zu beseitigen.WARNUNG!Brandgefahr bei brennbaren MedienNur bei brennbaren Medien: Sie können zusammen mit Sauerstoffanfangen zu brennen.– Beim Befüllen und Entleeren der Fördereinheit muss einFachmann dafür sorgen, dass das Dosiermedium nichtmit Luft in Berührung kommt.WARNUNG!Vor einem Versenden der Pumpe unbedingt die Sicherheitshinweiseund Angaben im Kapitel "Lagern, Transportierenund Auspacken" beachten!VORSICHT!Warnung vor umher spritzendem DosiermediumDurch Druck in der Fördereinheit und angrenzenden Anlagenteilenkann Dosiermedium beim Manipulieren oderÖffnen der hydraulischen Teile aus diesen heraus spritzen.– Die Pumpe vom Netz trennen und gegen fahrlässigesWiedereinschalten sichern.– Vor allen Arbeiten die hydraulischen Teile der Anlagedrucklos machen.31

WartungWARNUNG!Warnung vor gefährlichem oder unbekanntem DosiermediumFalls ein gefährliches oder unbekanntes Dosiermedium verwendetwurde: Es kann bei Arbeiten an der Pumpe an denhydraulischen Teilen austreten.– Vor Arbeiten an der Pumpe passende Schutzmaßnahmenergreifen (wie z.B. Schutzbrille, Schutzhandschuhe,...). Sicherheitsdatenblatt des Dosiermediumsbeachten.– Vor Arbeiten an der Pumpe die Fördereinheit entleerenund spülen.WARNUNG!Gefahr eines StromschlagsBei Arbeiten am Motor oder elektrischen Zusatzeinrichtungenkann man einen Stromschlag erleiden.– Vor Arbeiten am Motor die Sicherheitshinweise in seinerBetriebsanleitung beachten!– Falls Fremdlüfter, Stellmotor oder andere Zusatzeinrichtungenvorhanden sind, diese ebenfalls freischalten undauf Spannungsfreiheit prüfen.Fremdersatzteile für die Pumpen können zu Problemen beimPumpen führen.– Nur Originalersatzteile verwenden.– Die richtigen Ersatzteilsets nehmen. Im Zweifelsfall dieExplosionszeichnungen und Bestellinformationen imAnhang zu Hilfe nehmen.Standard-Fördereinheiten:Intervall Wartungsarbeit PersonalVierteljährlich* • Den festen Sitz der Dosierleitungen an der Fördereinheit überprüfen.• Den festen Sitz von Druck- und Saugventil überprüfen.• Den festen Sitz der Dosierkopfschrauben überprüfen.• Den Zustand der Dosiermembran prüfen - siehe Ä „Zustand der Dosiermembranprüfen“ auf Seite 32.• Die korrekte Förderung prüfen: Die Pumpe kurz ansaugen lassen.• Die Unversehrtheit der elektrischen Anschlüsse prüfen.Fachpersonal* Bei normaler Beanspruchung (ca. 30 % vom Dauerbetrieb).Bei starker Beanspruchung (z.B. Dauerbetrieb): kürzere Intervalle.Zustand der Dosiermembran prüfenDie Dosiermembrane ist ein Verschleißteil, deren Lebensdauer von folgendenParametern abhängig ist:• Gegendruck der Anlage• Betriebstemperatur• Eigenschaften der DosiermedienBei abrasiven Dosiermedien ist die Lebensdauer der <strong>Membran</strong>e eingeschränkt.Es empfiehlt sich in solchen Fällen, die <strong>Membran</strong>e öfter zu kontrollieren.32

WartungAnzugsdrehmomenteAngabe Wert EinheitAnzugsdrehmomente für Dosierkopfschrauben:4,5 ... 5,0 NmFördereinheiten mit integrieren ÜberströmventilWARNUNG!Warnung vor AugenverletzungenBeim Öffnen des Überströmventils kann eine Feder unterkräftiger Spannung heraus springen.– Eine Schutzbrille tragen.33

Reparieren11 ReparierenSicherheitshinweiseWARNUNG!EX-Pumpe im EX-Bereich– Die ordnungsgemäße Funktion generell, insbesonderedes Antriebes und der Lager, ist durch regelmäßige Kontrolle(auf Leckage, Geräusche, Temperaturen,Geruch, ....) sicherzustellen.WARNUNG!Brandgefahr bei brennbaren MedienNur bei brennbaren Medien: Sie können zusammen mit Sauerstoffanfangen zu brennen.– Beim Befüllen und Entleeren der Fördereinheit muss einFachmann dafür sorgen, dass das Dosiermedium nichtmit Luft in Berührung kommt.WARNUNG!Vor einem Versenden der Pumpe unbedingt die Sicherheitshinweiseund Angaben im Kapitel "Lagern, Transportierenund Auspacken" beachten!VORSICHT!Warnung vor umher spritzendem DosiermediumDurch Druck in der Fördereinheit und angrenzenden Anlagenteilenkann Dosiermedium beim Manipulieren oderÖffnen der hydraulischen Teile aus diesen heraus spritzen.– Die Pumpe vom Netz trennen und gegen fahrlässigesWiedereinschalten sichern.– Vor allen Arbeiten die hydraulischen Teile der Anlagedrucklos machen.WARNUNG!Warnung vor gefährlichem oder unbekanntem DosiermediumFalls ein gefährliches oder unbekanntes Dosiermedium verwendetwurde: Es kann bei Arbeiten an der Pumpe an denhydraulischen Teilen austreten.– Vor Arbeiten an der Pumpe passende Schutzmaßnahmenergreifen (wie z.B. Schutzbrille, Schutzhandschuhe,...). Sicherheitsdatenblatt des Dosiermediumsbeachten.– Vor Arbeiten an der Pumpe die Fördereinheit entleerenund spülen.34

Reparieren11.1 Ventile reinigenUnpassende Ersatzteile für die Ventile können zu Problemenbeim Pumpen führen.– Nur Neuteile verwenden, die zu dem speziellen Ventilpassen (in Form und Chemikalienbeständigkeit).– Die richtigen Ersatzteilsets nehmen. Im Zweifelsfall dieExplosionszeichnungen und Bestellinformationen imAnhang zu Hilfe nehmen.Nur bei Ausführung „Physiologische Unbedenklichkeit“:WARNUNG!Produkt kann gefährlich verunreinigt werdenNur die Ersatzteile aus den Ersatzteilsets „PhysiologischeUnbedenklichkeit“ verwenden.Personal: • FachpersonalKugelventile instandsetzenVORSICHT!Warnung vor Personen- und SachschädenFalls nicht sachgerecht repariert wird, kann z. B. Dosiermediumaus der Fördereinheit austreten.– Verwenden Sie nur Neuteile, die zu Ihrem Ventil passen- in Form und Chemikalienbeständigkeit!– Beim Einbauen des Ventils die Durchströmrichtung derDruck- und Sauganschlüsse beachten.VORSICHT!Warnung vor umher spritzendem DosiermediumPTFE-Dichtungen, die schon einmal gebraucht / verpresstwurden, können eine hydraulische Verbindung nicht mehrzuverlässig abdichten.– Immer nur neue, ungebrauchte PTFE-Dichtungen verwenden.35

Reparieren12345Abb. 20: Kugelventil, einfach, Schnitt1 Flachdichtung2 Ventilkörper3 Ventilkugel4 Ventilsitz5 VentildeckelP_SI_0013_SW36

Reparieren11.2 Dosiermembran tauschenFremdersatzteile für die Pumpen können zu Problemen beimPumpen führen.– Nur Originalersatzteile verwenden.– Die richtigen Ersatzteilsets nehmen. Im Zweifelsfall dieExplosionszeichnungen und Bestellinformationen imAnhang zu Hilfe nehmen.Personal: • FachpersonalVoraussetzungen:• Falls nötig, Schutzmaßnahmen ergreifen.• Sicherheitsdatenblatt des Dosiermediums beachten.• Die Anlage drucklos machen.1. Die Fördereinheit entleeren: Die Fördereinheit auf den Kopf stellenund das Dosiermedium auslaufen lassen; mit einem geeignetenMedium nachspülen; bei gefährlichen Dosiermedien die Fördereinheitgründlich spülen!2. Den Hubeinstellknopf bei laufender Pumpe bis zum Anschlag bei 0% Hublänge stellen.ðDie Antriebsachse ist jetzt schwer verdrehbar.3. Die Pumpe abschalten.4. Die hydraulischen Anschlüsse von der Druck- und Saugseiteabschrauben.5. Den <strong>Membran</strong>bruchsensor aus dem Dosierkopf schrauben.6. Die 6 Schrauben am Dosierkopf entfernen.7. Den Dosierkopf abnehmen.8. Den Zustand des <strong>Membran</strong>bruchsensors prüfen - siehe Ä „ Zustand<strong>Membran</strong>bruchsensor prüfen“ auf Seite 39.9. Die <strong>Membran</strong> von der Antriebsachse lösen - durch eine leichte,ruckartige Drehung im Gegenuhrzeigersinn.10. Die <strong>Membran</strong> ganz von der Antriebsachse abschrauben.11. Die neue <strong>Membran</strong> probeweise im Uhrzeigersinn bis zum Anschlagauf die Antriebsachse schrauben.ðDie <strong>Membran</strong> sitzt nun am Anschlag des Gewindes und dieLasche der <strong>Membran</strong>e liegt innerhalb des Toleranzbereichs.37

ReparierenZustand <strong>Membran</strong>bruchsensor prüfen1. Falls der <strong>Membran</strong>bruchsensor innen feucht geworden ist oderSchmutz eingedrungen ist: austauschen.127 6 5 4 3P_SI_0020_SWAbb. 22: Schnitt durch die <strong>Membran</strong>bruchsignalisierung <strong>Sigma</strong> (Ausführung"Optische Bruchanzeige")1 Arbeitsschicht (≙ Arbeitsmembran)2 Sicherheitsschicht (≙ Sicherheitsmembran)3 Lasche4 Kolben5 <strong>Membran</strong>bruchsensor6 Zylinder, rot7 Deckel, durchsichtig2. Falls der Kolben des <strong>Membran</strong>bruchsensors - siehe Abb. 22, Pos. 4- feucht oder schmutzig geworden sein sollte, ihn und die Bohrungreinigen, in der er läuft.3. Prüfen, ob er sich leichtgängig in der Bohrung bewegen lässt.4. Den sauberen <strong>Membran</strong>bruchsensor mit dem sauberen Kolbenwieder montieren.5. Den <strong>Membran</strong>bruchsensor testen:Optischer <strong>Membran</strong>bruchsensor1. Den durchsichtigen Deckel vom <strong>Membran</strong>bruchsensorabschrauben.2. Den roten Zylinder in den <strong>Membran</strong>bruchsensor drücken, bis er einrastet.3. Den Kolben auf der anderen Seite des <strong>Membran</strong>bruchsensors miteinem stumpfen, glatten Gegenstand in den Dosierkopf hinein drücken(ca. 4 mm) bis er auslöst.VORSICHT!Dosiermedium kann auslaufenFalls die blähfähige Lasche der <strong>Membran</strong> beschädigtwird, kann bei einem <strong>Membran</strong>bruch Dosiermediumauslaufen.Der Kolben darf nicht zerkratzt werden - muss ganzglatt bleiben, damit er im Betrieb nicht die blähfähigeLasche der <strong>Membran</strong> beschädigt.4. Den roten Zylinder nochmals in den <strong>Membran</strong>bruchsensor drückenund den Test wiederholen.5. Falls er nicht beide Male auslöst, den <strong>Membran</strong>bruchsensor austauschen.39

Reparieren6. Nach erfolgreichem Test den durchsichtigen Deckel auf den <strong>Membran</strong>bruchsensorschrauben und oben weiter machen beim Montierender <strong>Membran</strong>e.Elektrischer <strong>Membran</strong>bruchsensor1. Den Kolben des <strong>Membran</strong>bruchsensors mit einem stumpfen, glattenGegenstand in den Dosierkopf hinein drücken (ca. 4 mm) bis dasAuswertegerät einen Alarm auslöst.VORSICHT!Dosiermedium kann auslaufenFalls die blähfähige Lasche der <strong>Membran</strong> beschädigtwird, kann bei einem <strong>Membran</strong>bruch Dosiermediumauslaufen.Der Kolben darf nicht zerkratzt werden - muss ganzglatt bleiben, damit er im Betrieb nicht die blähfähigeLasche der <strong>Membran</strong> beschädigt.2. Den Test wiederholen.3. Falls das Auswertegerät nicht beide Male einen Alarm auslöst, den<strong>Membran</strong>bruchsensor austauschen.4. Nach erfolgreichem Test oben weiter machen beim Montieren der<strong>Membran</strong>e.354132P_SI_00381Abb. 23: Schnitt Fördereinheit1 Saugventil2 Dosiermembran3 Druckventil4 Dosierkopf5 Kopfscheibe13 SicherheitsmembranAnzugsdrehmomenteAngabe Wert EinheitAnzugsdrehmomente für Dosierkopfschrauben:4,5 ... 5,0 Nm40

Funktionsstörungen beheben12 Funktionsstörungen behebenSicherheitshinweiseWARNUNG!EX-Pumpe im EX-Bereich– Eine ordnungsgemäße Funktion generell sicherstellen(keine Leckage, ungewöhnliche Geräusche, hohe Temperaturen,ungewöhnlicher Geruch, ....), insbesonderebeim Antrieb und den Lagern.– Die Pumpe darf nicht durch Ölmangel heißlaufen!Falls Öl austritt, muss die Leckagestelle sofort untersuchtund die Ursache beseitigt werden.– Beim Reinigen von Kunststoffteilen ist darauf zu achten,dass nicht durch übermäßiges Reiben elektrostatischeAufladung erzeugt wird - siehe Warnschild.– Verschleißteile, wie z.B. Lager, müssen bei erkennbaremAuftreten von inakzeptablem Verschleiß ausgetauschtwerden. (Bei geschmiertem Lager ist die nominelleLebensdauer nicht berechenbar.)– Beim Austausch sind Originalersatzteile zu verwenden.– Prüfung und Instandsetzung sind unter Beachtung vonDIN EN IEC 60079-17 durchzuführen und dürfen nur von„erfahrenem Personal durchgeführt werden, welchesüber die erforderlichen Kenntnisse ... verfügt.“.WARNUNG!Brandgefahr bei brennbaren MedienNur bei brennbaren Medien: Sie können zusammen mit Sauerstoffanfangen zu brennen.– Beim Befüllen und Entleeren der Fördereinheit muss einFachmann dafür sorgen, dass das Dosiermedium nichtmit Luft in Berührung kommt.WARNUNG!Gefahr eines StromschlagsFalls nicht alle stromführenden Zuleitungen freigeschaltetwurden, kann man bei Arbeiten an elektrischen Teilen einenStromschlag erleiden.– Vor Arbeiten am Motor die Zuleitung freischalten undgegen unbefugtes Wiedereinschalten sichern.– Falls Fremdlüfter, Stellmotor, Drehzahlregelung oder<strong>Membran</strong>bruch-Sensor vorhanden, diese ebenfalls freischalten.– Die Zuleitungen auf Spannungsfreiheit prüfen.WARNUNG!Warnung vor gefährlichem oder unbekanntem DosiermediumFalls ein gefährliches oder unbekanntes Dosiermedium verwendetwurde: Es kann bei Arbeiten an der Pumpe an denhydraulischen Teilen austreten.– Vor Arbeiten an der Pumpe passende Schutzmaßnahmenergreifen (wie z.B. Schutzbrille, Schutzhandschuhe,...). Sicherheitsdatenblatt des Dosiermediumsbeachten.– Vor Arbeiten an der Pumpe die Fördereinheit entleerenund spülen.41

Funktionsstörungen behebenVORSICHT!Warnung vor umher spritzendem DosiermediumDurch Druck in der Fördereinheit und angrenzenden Anlagenteilenkann Dosiermedium beim Manipulieren oderÖffnen der hydraulischen Teile aus diesen heraus spritzen.– Die Pumpe vom Netz trennen und gegen fahrlässigesWiedereinschalten sichern.– Vor allen Arbeiten die hydraulischen Teile der Anlagedrucklos machen.ArbeitenFehlerbeschreibung Ursache Abhilfe PersonalPumpe saugt trotz vollerHubbewegung und Entlüftennicht an.Pumpe erreicht keine hohenDrücke.An der Kopfscheibe tritt Flüssigkeitaus.Am Überströmventil tretengrößere Leckagen auf.Der <strong>Membran</strong>bruchsensorhat ausgelöst.Der Antriebsmotor ist sehrheiss.Die Ventile sind verschmutztoder verschlissen.Das Dosiermedium enthältPartikel größer 0,3 mm.Die Ventile sind verschmutztoder verschlissen.Der Motor ist falsch angeschlossen.Die Dosierkopfschraubensitzen nicht mehr fest genug.Die <strong>Membran</strong> ist undicht.**Die Kugel oder der Kugelsitzsind verschmutzt oder verschlissen.Die Arbeitsmembran istgebrochen.**Die Druckleitung ist stark verengt.Die Ventile instandsetzen - sieheKapitel "Reparieren".Einen passenden Filter in die Saugleitunginstallieren.Die Ventile instandsetzen - sieheKapitel "Reparieren".1. Die Netzspannung und die Netzfrequenzprüfen.2. Den Motor richtig anschließen.Die Ursache beseitigen.Die Dosierkopfschrauben mit dem vorgeschriebenenAnzugsdrehmomentüber Kreuz nachziehen.Die <strong>Membran</strong> austauschen - sieheKapitel "Reparieren".Die Kugel und den Kugelsitz reinigenoder erneuern.*Die <strong>Membran</strong> austauschen - sieheKapitel "Reparieren".Die Verengung der Druckleitung beseitigen.Alle anderen Fehler. Andere Ursachen. Den <strong>ProMinent</strong>-Kundendienst rufen.FachpersonalFachpersonalFachpersonalElektrofachkraftDie Netzspannung ist abgefallen.ElektrofachkraftFachpersonalFachpersonalFachpersonalFachpersonalFachpersonal* Bei Bedarf die Schnittzeichnung des integrieren Überströmventils imKapitel "Funktionsbeschreibung" verwenden.WARNUNG!Warnung vor AugenverletzungenBeim Öffnen des Überströmventils kann eine Feder unterkräftiger Spannung heraus springen.– Eine Schutzbrille tragen.42

Funktionsstörungen beheben**WARNUNG!Warnung vor austretendem DosiermediumBeim Dosieren brennbarer Dosiermedien oder im EX-Bereich darf auf keinen Fall auch die zweite <strong>Membran</strong> brechen.– Beim Auslösen des <strong>Membran</strong>bruchsensors muss diePumpe sofort stoppen und darf nur mit einer neuenMehrschicht-Sicherheitsmembran weiter betriebenwerden.VORSICHT!Warnung vor ungenauer DosierungNach dem Bruch der Arbeitsmembrane kann eine genaueDosierung der Pumpe nicht mehr gewährleistet werden.– Bei kritischen Prozessen die Pumpe nicht mehr weiterdosieren lassen.– Bei unkritischen Prozessen kann die Pumpe auch nachdem Bruch der Arbeitsmembrane einige Zeit bis zum<strong>Membran</strong>wechsel im Notbetrieb, bei vollem Arbeitsdruck,leckagefrei weiterarbeiten.Nur bei Ausführung „Physiologische Unbedenklichkeit“:WARNUNG!Nach einem <strong>Membran</strong>bruch verliert die Pumpe solange ihreFDA-Zulassung bis die <strong>Membran</strong> ausgetauscht wurde.43

Außer Betrieb nehmen13 Außer Betrieb nehmenAußer Betrieb nehmenWARNUNG!Brandgefahr bei brennbaren MedienNur bei brennbaren Medien: Sie können zusammen mit Sauerstoffanfangen zu brennen.– Beim Befüllen und Entleeren der Fördereinheit muss einFachmann dafür sorgen, dass das Dosiermedium nichtmit Luft in Berührung kommt.WARNUNG!Gefahr eines StromschlagsBei Arbeiten am Motor oder elektrischen Zusatzeinrichtungenkann man einen Stromschlag erleiden.– Vor Arbeiten am Motor die Sicherheitshinweise in seinerBetriebsanleitung beachten!– Falls Fremdlüfter, Stellmotor oder andere Zusatzeinrichtungenvorhanden sind, diese ebenfalls freischalten undauf Spannungsfreiheit prüfen.WARNUNG!Gefahr durch ChemikalienresteIn der Fördereinheit und am Gehäuse befinden sich nachdem Betrieb normalerweise Chemikalienreste. Diese Chemikalienrestekönnten Personen gefährlich werden.– Vor einem Versenden oder dem Transportieren müssenunbedingt die Sicherheitshinweise im Kapitel "Lagern,Transportieren und Auspacken" beachtet werden.– Die Fördereinheit und das Gehäuse grundsätzlich vonChemikalien und Schmutz reinigen. Das Sicherheitsdatenblattdes Dosiermediums beachten.WARNUNG!Warnung vor gefährlichem oder unbekanntem DosiermediumFalls ein gefährliches oder unbekanntes Dosiermedium verwendetwurde: Es kann bei Arbeiten an der Pumpe an denhydraulischen Teilen austreten.– Vor Arbeiten an der Pumpe passende Schutzmaßnahmenergreifen (wie z.B. Schutzbrille, Schutzhandschuhe,...). Sicherheitsdatenblatt des Dosiermediumsbeachten.– Vor Arbeiten an der Pumpe die Fördereinheit entleerenund spülen.VORSICHT!Warnung vor umher spritzendem DosiermediumDurch Druck in der Fördereinheit und angrenzenden Anlagenteilenkann Dosiermedium beim Manipulieren oderÖffnen der hydraulischen Teile aus diesen heraus spritzen.– Die Pumpe vom Netz trennen und gegen fahrlässigesWiedereinschalten sichern.– Vor allen Arbeiten die hydraulischen Teile der Anlagedrucklos machen.44

Außer Betrieb nehmenWARNUNG!Warnung vor AugenverletzungenBeim Öffnen des Überströmventils kann eine Feder unterkräftiger Spannung heraus springen.– Eine Schutzbrille tragen.VORSICHT!Gefahr von Schäden am GerätDurch unsachgemäßes Lagern und Transportieren kann dasGerät beschädigt werden.– Bei einem vorübergehenden außer Betrieb nehmen dieAngaben im Kapitel "Lagern, Transportieren und Auspacken"beachten.(Vorübergehende) Außerbetriebnahme1. Die Pumpe vom Netz trennen.2. Die hydraulische Umgebung der Pumpe druckentlasten undbelüften.3. Die Fördereinheit entleeren, indem Sie die Pumpe auf den Kopfstellen und das Dosiermedium herauslaufen lassen.4. Die Fördereinheit mit einem geeigneten Medium spülen - Sicherheitsdatenblattbeachten! Bei gefährlichen Dosiermedien denDosierkopf gründlich spülen!5. Eventuelle zusätzliche Arbeiten - siehe Kapitel "Lagern, Transportierenund Auspacken".EntsorgenVORSICHT!Umweltgefährdung durch falsches Entsorgen– Beachten Sie die z. Zt. vor Ort gültigen Vorschriften,besonders bezüglich Elektronikschrott!45

Technische Daten14 Technische DatenNur bei Ausführung "M - modifiziert":WARNUNG!Gefahr von PersonenschädenUnbedingt die „Ergänzung bei modifizierter Ausführung“ amEnde des Kapitels beachten!Sie ersetzt und ergänzt die Technischen Daten!14.1 Leistungsdaten<strong>S1Ba</strong> bei 50 Hz-BetriebTypMindest-Förderleistung bei maximalemGegendruckMaximaleHubfrequenzSaughöhezul. Vordruck,saugseitigAnschlussgrößebar l/h ml/Hub Hübe/min m WS bar R"-DN12017 PVT 12 17 3,8 73 7 1 3/4" - 1012017 SST 12 17 3,8 73 7 1 3/4" - 1012035 PVT 12 35 4,0 143 7 1 3/4" - 1012035 SST 12 35 4,0 143 7 1 3/4" - 1010050 PVT 10 50 4,0 205 7 1 3/4" - 1010050 SST 10 50 4,0 205 7 1 3/4" - 1010022 PVT 10 22 5,0 73 6 1 3/4" - 1010022 SST 10 22 5,0 73 6 1 3/4" - 1010044 PVT 10 44 5,1 143 6 1 3/4" - 1010044 SST 10 44 5,1 143 6 1 3/4" - 1007065 PVT 7 65 5,2 205 6 1 3/4" - 1007065 SST 7 65 5,2 205 6 1 3/4" - 1007042 PVT 7 42 9,5 73 3 1 1" - 1507042 SST 7 42 9,5 73 3 1 1" - 1504084 PVT 4 84 9,7 143 3 1 1" - 1504084 SST 4 84 9,7 143 3 1 1" - 1504120 PVT 4 120 9,7 205 3 1 1" - 1504120 SST 4 120 9,7 205 3 1 1" - 15Alle Angaben gelten für Wasser bei 20 °C.Die Saughöhe gilt für befüllte Saugleitung und befüllte Fördereinheit - beikorrekter Installation.46

Technische Daten<strong>S1Ba</strong> bei 60 Hz-BetriebTypMindest-Förderleistung bei maximalem GegendruckMaximaleHubfrequenzSaughöheAnschlussgrößebar psi l/h gph Hübe/min m WS bar R"-DN12017 PVT 12 174 20 5,4 88 7 1 3/4" - 1012017 SST 12 174 20 5,4 88 7 1 3/4" - 1012035 PVT 12 174 42 11.1 172 7 1 3/4" - 1012035 SST 12 174 42 11,1 172 7 1 3/4" - 1010050 PVT 10 145 60 15,9 246 7 1 3/4" - 1010050 SST 10 145 60 15,9 246 7 1 3/4" - 1010022 PVT 10 145 26 7,0 88 6 1 3/4" - 1010022 SST 10 145 26 7,0 88 6 1 3/4" - 1010044 PVT 10 145 52 13,9 172 6 1 3/4" - 1010044 SST 10 145 52 13,9 172 6 1 3/4" - 1007065 PVT 7 102 78 20,6 246 6 1 3/4" - 1007065 SST 7 102 78 20,6 246 6 1 3/4" - 1007042 PVT 7 102 50 13,2 88 3 1 1" - 1507042 SST 7 102 50 13,2 88 3 1 1" - 1504084 PVT 4 58 100 26,6 172 3 1 1" - 1504084 SST 4 58 100 26,6 172 3 1 1" - 1504120 PVT 4 58 144 38,0 246 3 1 1" - 1504120 SST 4 58 144 38,0 246 3 1 1" - 15Alle Angaben gelten für Wasser bei 20 °C.Die Saughöhe gilt für befüllte Saugleitung und befüllte Fördereinheit - beikorrekter Installation.GenauigkeitenAngabe Wert EinheitReproduzierbarkeit ±2 % ** - bei korrekter Installation, gleich bleibenden Verhältnissen, mind. 30 %Hublänge und Wasser bei 20 °C14.2 VersandgewichtTypenzul. Vordruck,saugseitigWerkstoffausführung12017 ... 07065 PVT 9VersandgewichtkgSST 1207042 ... 04129 PVT 10SST 1447

Technische Daten14.3 Mediumberührte WerkstoffeFördereinheitWerkstoffausführungSaug-/DruckanschlussDichtungen* /KugelsitzKugeln Federn IntegriertesÜberströmventilPVT PVDF PVDF PTFE / PTFE Keramik Hastelloy C PVDF/FPModer EPDMSSTEdelstahl1.4404Edelstahl1.4581PTFE / PTFEEdelstahl1.4404* Dosiermembran ist PTFE-beschichtetHastelloy CEdelstahl/FPModer EPDM14.4 Umgebungsbedingungen14.4.1 UmgebungstemperaturenPumpe, kpl.Angabe Wert EinheitLager- und Transporttemperatur: -10 ... +50 °CUmgebungstemperatur bei Funktion(Antrieb + Motor):-10 ... +45 °C14.4.2 MedientemperaturenFördereinheit PVTAngabe Wert EinheitTemp. max., langzeitig bei max. Betriebsdruck65 °CTemp. max., für 15 min bei max. 2 bar 100 °CTemperatur min. -10 °CFördereinheit SSTAngabe Wert EinheitTemp. max., langzeitig bei max. Betriebsdruck90 °CTemp. max., für 15 min bei max. 2 bar 120 °CTemperatur min. -10 °C14.4.3 LuftfeuchtigkeitLuftfeuchtigkeitAngabe Wert EinheitLuftfeuchtigkeit, max.*: 92 % rel.Feuchte*nicht kondensierend14.5 MotordatenElektrische DatenFür Motordaten - siehe Typenschild.48

Technische DatenMotordatenblätter, Sondermotoren, Sonder-Motorflansche,Fremdlüfter, Temperaturüberwachung– Weitere Informationen für den Motor mit Identcode-Merkmal "S" siehe Motordatenblatt im Anhang. Für dieanderen Motoren können Motordatenblätter angefordertwerden.– Bei anderen Motoren als Identcode-Merkmal "S", "M"oder "N": Der Betriebsanleitung der Motoren besondereAufmerksamkeit schenken.– Sondermotoren bzw. Sonder-Motorflansche sind aufAnfrage möglich.14.6 Hub-StellantriebSpannung Netzfrequenz Leistung230 V ±10 % 50/60 Hz 11,7 W115 V ±10 % 60 Hz 11,7 W14.7 Hub-RegelantriebSpannung Netzfrequenz Leistung230 V ±10 % 50/60 Hz 6,5 W115 V ±10 % 60 Hz 6,5 W14.8 <strong>Membran</strong>bruchsensorDen Sensor gemäß dem Kapitel "Installieren, elektrisch"installieren.a) Kontakt (Standard bei Identcode-Merkmal „Verdränger“: A)Kontaktbelastung, max.bei Spannung Strom, max.30 V DC 1 ADer <strong>Membran</strong>bruchsensor ist ein Öffner (NC).– Aus Sicherheitsgründen wird das Anlegen einer Schutzkleinspannungempfohlen z.B. nach EN 60335-1(SELV)).– Das Kabel kann beliebig gepolt werden.b) Namur-Sensor (bei Identcode-Merkmal„Verdränger“: A)5-25 V DC, nach Namur bzw. DIN 60947-5-6, potenzialfrei ausgelegt.Angabe Wert EinheitNennspannung * 8 VDC49

Technische DatenAngabe Wert EinheitStromaufnahme - aktive Fläche frei > 3 mAStromaufnahme - aktive Fläche bedeckt < 1 mANennschaltabstand 1,5 mm* Ri ~ 1 kΩKabelfarbePolaritätblau -braun +14.9 Hubsensor „<strong>Sigma</strong>“Den Sensor gemäß dem Kapitel "Installieren, elektrisch"installieren.a) Taktgeberrelais (Hubsensor mit ...)(Identcode-Merkmal „Hubsensor“: 2)b) Namur-Sensor (Identcode-Merkmal„Hubsensor“: 3)Näheres siehe "Taktgeberrelais" in Kapitel "Relais".5-25 V DC, nach Namur bzw. DIN 60947-5-6, potenzialfrei ausgelegt.Angabe Wert EinheitNennspannung * 8 VDCStromaufnahme - aktive Fläche frei > 3 mAStromaufnahme - aktive Fläche bedeckt < 1 mANennschaltabstand 1,5 mm* Ri ~ 1 kΩKabelfarbePolaritätblau -braun +14.10 RelaisDie elektrischen Daten für das Relais sind im Kapitel "Installieren,elektrisch".50

Technische Daten14.11 SchalldruckpegelSchalldruckpegelSchalldruckpegel LpA < 70 dB nach EN ISO 20361bei maximaler Hublänge, maximaler Hubfrequenz, maximalem Gegendruck(Wasser)14.12 Ergänzung bei modifizierter Ausführung(Bei Identcode-Merkmal „Ausführung“: „M" - "modifiziert“)Technische DatenBei Pumpen in modifizierter Ausführung können die Technischen Datenvon denen der Standardpumpen abweichen. Sie können unter Angabe derSeriennummer erfragt werden.Bei Betrieb einer automatischen Hublängenregelung zusammen mit einemdrehzahlregelbaren Motor darf die Hubfrequenz nicht unter 30 Hübe / minabsinken. Andernfalls kommt es zu technischen Problemen, weil dermechanische Widerstand an der Hubeinstellspindel zu hoch wird.MotorDie Motordatenblätter, die für die modifizierte Ausführung gültig sind,können von den Standard-Motordatenblättern abweichen.ErsatzteileBei einer modifizierten Ausführung müssen Ersatz- und Verschleißteilezwingend unter Angabe der Seriennummer der Pumpe angefragt undbestellt werden.51

Diagramme zum Einstellen der Dosierleistung15 Diagramme zum Einstellen der DosierleistungAC [l/h]60.0<strong>S1Ba</strong> (50 Hz)AC [l/h]70.0<strong>S1Ba</strong> (50 Hz)50.040.010050120351201760.050.007065100441002240.030.030.020.020.010.010.00.00 10 20 30 40 50 60 70 80 90 100S [%]C [l/h]70.0B1005060.0120351201750.040.030.020.010.00.00 10 20 30 40 50 60 70 80 90 100S [%]C [l/h]80.0B70.0070651004460.01002250.040.030.020.010.00.00.0 2.0 4.0 6.0 8.0 10.0 12.0p [bar]0.00.0 1.0 2.0 3.0 4.0 5.0 6.0 7.0 8.0 9.0 10. 11.0p [bar]A140.0C [l/h]<strong>S1Ba</strong> (50 Hz)120.0100.004120040840704280.060.040.020.00.00 10 20 30 40 50 60 70 80 90 100S [%]BC [l/h]160.0140.0120.0041200408407042100.080.060.040.020.00.00.0 1.0 2.0 3.0 4.0 5.0 6.0 7.0 8.0p [bar]Abb. 24: A) Dosierleistung C beim minimalen Gegendruck in Abhängigkeit von der Hublänge s. B) Dosierleistung C inAbhängigkeit vom Gegendruck p.52

Diagramme zum Einstellen der DosierleistungAC [l/h]70.0<strong>S1Ba</strong> (60 Hz)AC [l/h]90.0<strong>S1Ba</strong> (60 Hz)60.050.010050120351201780.070.060.007065100441002240.050.030.040.020.030.020.010.010.00.00 10 20 30 40 50 60 70 80 90 100S [%]C [l/h]80.0B0.00 10 20 30 40 50 60 70 80 90 100S [%]C [l/h]90.0B70.01005080.060.050.0120351201770.060.040.030.050.040.030.020.010.020.010.00706510044100220.00.0 1.0 2.0 3.0 4.0 5.0 6.0 7.0 8.0 9.0 10.0 11.0p [bar]0.00 1.0 2.0 3.0 4.0 5.0 6.0 7.0 8.0 9.0 10.0p [bar]A160.0C [l/h]<strong>S1Ba</strong> (60 Hz)140.0120.0100.004120040840704280.060.040.020.0B0.00 10 20 30 40 50 60 70 80 90 100S [%]C [l/h]160.0140.0120.0041200408407042100.080.060.040.020.00.00.0 1.0 2.0 3.0 4.0 5.0 6.0 7.0p [bar]Abb. 25: A) Dosierleistung C beim minimalen Gegendruck in Abhängigkeit von der Hublänge s. B) Dosierleistung C inAbhängigkeit vom Gegendruck p.53

Maßblätter16 Maßblätter– Die Maße von Maßblatt und Pumpe vergleichen.– Die Maßangaben sind in mm.54

Maßblätter55

Maßblätter56

Maßblätter57

Motordatenblatt Standardmotor17 Motordatenblatt StandardmotorMotor Datenblatt / Motor data sheet / Fiche technique pour moteurBestell Nr. 1018433, 1018455, 1018432** Hersteller Bonfiglioliorder no. / no. de commade (DTBO01264) producer / producteurMotor- Typ BN 56B 4 230/400-50 IP55 Leistungsfaktor 0,6motor type CLF B5 7434/1000 power factortype du moteurfacteur de puissanceMaschinenart 3 Ph. Motor Wirkungsgrad 51,7 % (100 %)type of machine efficiency 47,6 % (75 %)désignationrendementSchutzart IP 55 Bemessungsfrequenz 50 / 60 Hzdegree of protectionrated frequencydegré de protectionfréquence nominaleBauform B5 Bemessungsdrehzahl 1350/1620 U/minmounting rated speed rpmconstruction vitesse nominale t/mnBemessungsleistung 0,09 kW Wärmeklasse Frated outputtemperature classpuissance nominaleclass d'isolementBemessungsspannung / Δ Anzugsstrom 2,6 fachrated voltage 50 Hz: 380-420 / 220-240 V starting current foldtension nominale 60 Hz: 440-480 / 2565-280 V courant de démarrage foisBemessungsstromessu 0,42 A bei / at 400 V Anzugsmoment2,4fachrated current starting torque foldcourant nominale couple de démarrage foisGeprüft nach * Kippmoment 2,5 fachtested in acc. with CEI EN 60034-1 pull-out torque foldcontrôlé selon couple de décrochage foisATEX Nr.Umgebungstemperaturambient temperaturetempérature ambiante-15° C - +40° CEx-Schutzklasseex-protective systemSchaltungconnectionbranchementDrehzahlregelbereichspeed ajustment range / ΔAnmerkung * auf Anfrage beim Hersteller ** drive moitor with different ratios:comments * upon request at manufacturer 1018455 - 7:1observation * sur demande auprès du producteur 1018432 - 10:11018433 - 20:1<strong>ProMinent</strong>Pumpentyp<strong>S1Ba</strong>H _ _ _ _ _ _ _ _ _ _ _ _ S _ _ _S1CaH _ _ _ _ _ _ _ _ _ _ _ _ U _ _ _Die Daten entsprechen den Angaben der Motorenhersteller. Kenndaten funktionsgleicher Motoren anderer Hersteller ändern sich nur unwesentlich. Angabenohne Gewähr. The data correspond to the details given by the motor manufacturers. Ratings of motors with the same functions made by other producers showinsignificant changes only. This information is supplied without liability. Les données techniques correspondent au descriptif du fabricant des moteurs. Lesdonnées techniques des moteurs similaires chez d’ autres fabricants varient très peu. Données sont d’ ordre général.<strong>ProMinent</strong> Dosiertechnik GmbH . 69123 Heidelberg . Germany No. MD-1018432, 1018433, 1018455 Datum/Date April 201158

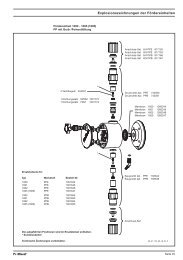

Explosionszeichnungen <strong>Sigma</strong>/ 118 Explosionszeichnungen <strong>Sigma</strong>/ 1Fördereinheit <strong>Sigma</strong>/ 1 050 und 065 PVT1235645P_SI_0024Abb. 26: Fördereinheit <strong>Sigma</strong>/ 1 050 und 065 PVTPos. Bezeichnung Typ 12035, 12017,10050Typ 07065, 10044,100221 Feder ** **2 Kugel * *3 Kugelsitz * *4 <strong>Membran</strong>bruchsensor, optisch 1033323 10333235 Ventil 1002267* 1002267*6 Mehrschicht-<strong>Membran</strong> 1030114* 1030115** Die aufgeführten Positionen sind die Bestandteile des Ersatzteilsets. ** Sonderzubehör (nicht in Ersatzteilset). TechnischeÄnderungen vorbehalten.59

Explosionszeichnungen <strong>Sigma</strong>/ 1Fördereinheit <strong>Sigma</strong>/ 1 120 PVT1235645P_SI_0024Abb. 27: Fördereinheit <strong>Sigma</strong>/ 1 120 PVTPos. Bezeichnung Typ 04084, 04120,070421 Feder **2 Kugel *3 Kugelsitz *4 <strong>Membran</strong>bruchsensor, optisch 10333235 Ventil 792517*6 Mehrschicht-<strong>Membran</strong> 1035828** Die aufgeführten Positionen sind die Bestandteile des Ersatzteilsets. ** Sonderzubehör (nicht in Ersatzteilset). TechnischeÄnderungen vorbehalten.60

Explosionszeichnungen <strong>Sigma</strong>/ 1<strong>Sigma</strong>/ 1 PVT ÜV-A* *10****P_SI_0086_SWAbb. 28: <strong>Sigma</strong>/ 1 PVT ÜV-APos. Bezeichnung Typ 12035,1201710 Überströmventil kpl. 12 bar PVA 1018572Typ 10050,10044, 1002210 Überströmventil kpl. 10 bar PVA 1018947Typ 07065,0704210 Überströmventil kpl. 7 bar PVA 740811Typ 04084,0412010 Überströmventil kpl. 4 bar PVA 740812* Die aufgeführten Positionen sind die Bestandteile des Ersatzteilsets. Federn in Hastelloy C, O-Ringe in FPM-A undEPDM. Technische Änderungen vorbehalten.61

Explosionszeichnungen <strong>Sigma</strong>/ 1Fördereinheit <strong>Sigma</strong>/ 1 050 und 065 SST1235645P_SI_0025_SWAbb. 29: Fördereinheit <strong>Sigma</strong>/ 1 050 und 065 SSTPos. Bezeichnung Typ 12035, 12017,10050Typ 07065, 10044,100221 Feder ** **2 Kugel * *3 Kugelsitz * *4 <strong>Membran</strong>bruchsensor, optisch 1033323 10333235 Ventil 809459 8094596 Mehrschicht-<strong>Membran</strong> 1030114* 1030115** Die aufgeführten Positionen sind die Bestandteile des Ersatzteilsets. ** Sonderzubehör (nicht in Ersatzteilset). TechnischeÄnderungen vorbehalten.62

Explosionszeichnungen <strong>Sigma</strong>/ 1Fördereinheit <strong>Sigma</strong>/ 1 120 SST1235645P_SI_0025_SWAbb. 30: Fördereinheit <strong>Sigma</strong>/ 1 120 SSTPos. Bezeichnung Typ 04084, 04120,070421 Feder **2 Kugel *3 Kugelsitz *4 <strong>Membran</strong>bruchsensor, optisch 10333235 Ventil 8094046 Mehrschicht-<strong>Membran</strong> 1035828** Die aufgeführten Positionen sind die Bestandteile des Ersatzteilsets. ** Sonderzubehör (nicht in Ersatzteilset). TechnischeÄnderungen vorbehalten.63

Explosionszeichnungen <strong>Sigma</strong>/ 1<strong>Sigma</strong>/ 1 SST ÜV-A10* **P_SI_0087Abb. 31: <strong>Sigma</strong>/ 1 SST ÜV-APos. Bezeichnung Typ 12035,1201710 Überströmventil kpl. 12 bar SSA 1005625Typ 10050,10044, 1002210 Überströmventil kpl. 10 bar SSA 1018573Typ 07065,0704210 Überströmventil kpl. 7 bar SSA 740815Typ 04084,0412010 Überströmventil kpl. 4 bar SSA 740814* Die aufgeführten Positionen sind die Bestandteile des Ersatzteilsets. Federn in Hastelloy C, O-Ringe in FPM-A undEPDM. Technische Änderungen vorbehalten.64