SCHWEISSKRAFT Hauptkatalog

Schweisskraft Hauptkatalog. Schweißgeräte, Wig-Inverter, MIG-MAG, Schutzgasschweißgerät, MAG-Inverter, Elektroschweißgerät, Plasmaschneider, Schweißrauchabsaugung, usw.Schweißschutzhelme

Schweisskraft Hauptkatalog.

Schweißgeräte, Wig-Inverter, MIG-MAG, Schutzgasschweißgerät, MAG-Inverter, Elektroschweißgerät, Plasmaschneider, Schweißrauchabsaugung, usw.Schweißschutzhelme

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

MIG/MAG Information Schutzgasschweißanlagen<br />

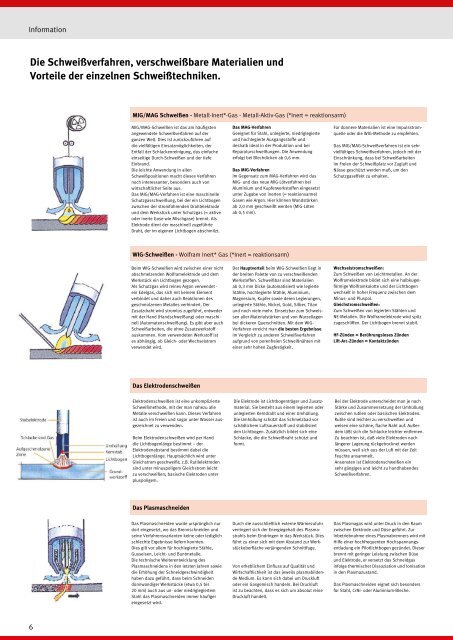

Die Schweißverfahren, verschweißbare Materialien und<br />

Vorteile der einzelnen Schweißtechniken.<br />

MIG/MAG Schweißen - Metall-Inert*-Gas - Metall-Aktiv-Gas (*Inert = reaktionsarm)<br />

MIG/MAG-Schweißen ist das am häufigsten<br />

angewendete Schweißverfahren auf der<br />

ganzen Welt. Dies ist zurückzuführen auf<br />

die vielfältigen Einsatzmöglichkeiten, der<br />

Entfall der Schlackenreinigung, das einfache<br />

einseitige Durch-Schweißen und der tiefe<br />

Einbrand.<br />

Die leichte Anwendung in allen<br />

Schweißpositionen macht dieses Verfahren<br />

noch interessanter, besonders auch von<br />

wirtschaftlicher Seite aus.<br />

Das MIG/MAG-Verfahren ist eine maschinelle<br />

Schutzgasschweißung, bei der ein Lichtbogen<br />

zwischen der stromführenden Drahtelektrode<br />

und dem Werkstück unter Schutzgas (= aktive<br />

oder inerte Gase wie Mischgase) brennt. Als<br />

Elektrode dient der maschinell zugeführte<br />

Draht, der im eigenen Lichtbogen abschmilzt.<br />

Das MAG-Verfahren<br />

Geeignet für Stahl, unlegierte, niedriglegierte<br />

und hochlegierte Ausgangsstoffe und<br />

deshalb ideal in der Produktion und bei<br />

Reparaturschweißungen. Die Anwendung<br />

erfolgt bei Blechdicken ab 0,6 mm.<br />

Das MIG-Verfahren<br />

Im Gegensatz zum MAG-Verfahren wird das<br />

MIG- und das neue MIG-Lötverfahren bei<br />

Aluminium und Kupferwerkstoffen eingesetzt<br />

unter Zugabe von inerten (= reaktionsarme)<br />

Gasen wie Argon. Hier können Wandstärken<br />

ab 2,0 mm geschweißt werden (MIG-Löten<br />

ab 0,5 mm).<br />

Für dünnere Materialien ist eine Impulsstromquelle<br />

oder die WIG-Methode zu empfehlen.<br />

Das MIG/MAG-Schweißverfahren ist ein sehr<br />

vielfältiges Schweißverfahren, jedoch mit der<br />

Einschränkung, dass bei Schweißarbeiten<br />

im Freien der Schweißplatz vor Zugluft und<br />

Nässe geschützt werden muß, um den<br />

Schutzgaseffekt zu erhalten.<br />

WIG-Schweißen - Wolfram Inert* Gas (*Inert = reaktionsarm)<br />

Beim WIG-Schweißen wird zwischen einer nicht<br />

abschmelzenden Wolframelektrode und dem<br />

Werkstück ein Lichtbogen gezogen.<br />

Als Schutzgas wird reines Argon verwendet -<br />

ein Edelgas, das sich mit keinem Element<br />

verbindet und daher auch Reaktionen des<br />

geschmolzenen Metalles verhindert. Der<br />

Zusatzdraht wird stromlos zugeführt, entweder<br />

mit der Hand (Handschweißung) oder maschinell<br />

(Automatenschweißung). Es gibt aber auch<br />

Schweißarbeiten, die ohne Zusatzwerkstoff<br />

auskommen. Vom verwendeten Werkstoff ist<br />

es abhängig, ob Gleich- oder Wechselstrom<br />

verwendet wird.<br />

Der Hauptvorteil beim WIG-Schweißen liegt in<br />

der breiten Palette von zu verschweißenden<br />

Werkstoffen. Schweißbar sind Materialien<br />

ab 0,3 mm Dicke (automatisiert) wie legierte<br />

Stähle, hochlegierte Stähle, Aluminium,<br />

Magnesium, Kupfer sowie deren Legierungen,<br />

unlegierte Stähle, Nickel, Gold, Silber, Titan<br />

und noch viele mehr. Einsetzbar zum Schweissen<br />

aller Materialstärken und von Wurzellagen<br />

bei dickeren Querschnitten. Mit dem WIG-<br />

Verfahren erreicht man die besten Ergebnisse<br />

im Vergleich zu anderen Schweißverfahren<br />

aufgrund von porenfreien Schweißnähten mit<br />

einer sehr hohen Zugfestigkeit.<br />

Wechselstromschweißen:<br />

Zum Schweißen von Leichtmetallen. An der<br />

Wolframelektrode bildet sich eine halbkugelförmige<br />

Wolframkalotte und der Lichtbogen<br />

wechselt in hoher Frequenz zwischen dem<br />

Minus- und Pluspol.<br />

Gleichstromschweißen:<br />

Zum Schweißen von legierten Stählen und<br />

NE-Metallen. Die Wolframelektrode wird spitz<br />

zugeschliffen. Der Lichtbogen brennt stabil.<br />

HF-Zünden = Berührungsloses Zünden<br />

Lift-Arc-Zünden = Kontaktzünden<br />

Das Elektrodenschweißen<br />

Elektrodenschweißen ist eine unkomplizierte<br />

Schweißmethode, mit der man nahezu alle<br />

Metalle verschweißen kann. Dieses Verfahren<br />

ist auch im Freien und sogar unter Wasser ausgezeichnet<br />

zu verwenden.<br />

Beim Elektrodenschweißen wird per Hand<br />

die Lichtbogenlänge bestimmt – der<br />

Elektrodenabstand bestimmt dabei die<br />

Lichtbogenlänge. Hauptsächlich wird unter<br />

Gleichstrom geschweißt; z.B. Rutilelektroden<br />

sind unter minuspoligem Gleichstrom leicht<br />

zu verschweißen; basische Elektroden unter<br />

pluspoligem.<br />

Die Elektrode ist Lichtbogenträger und Zusatzmaterial.<br />

Sie besteht aus einem legierten oder<br />

unlegierten Kerndraht und einer Umhüllung.<br />

Die Umhüllung schützt das Schmelzbad vor<br />

schädlichem Luftsauerstoff und stabilisiert<br />

den Lichtbogen. Zusätzlich bildet sich eine<br />

Schlacke, die die Schweißnaht schützt und<br />

formt.<br />

Bei der Elektrode unterscheidet man je nach<br />

Stärke und Zusammensetzung der Umhüllung<br />

zwischen rutilen oder basischen Elektroden.<br />

Rutile sind leichter zu verschweißen und<br />

weisen eine schöne, flache Naht auf. Außerdem<br />

läßt sich die Schlacke leichter entfernen.<br />

Zu beachten ist, daß viele Elektroden nach<br />

längerer Lagerung rückgetrocknet werden<br />

müssen, weil sich aus der Luft mit der Zeit<br />

Feuchte ansammelt.<br />

Ansonsten ist Elektrodenschweißen ein<br />

sehr gängiges und leicht zu handhabendes<br />

Schweißverfahren.<br />

Das Plasmaschneiden<br />

Das Plasmaschneiden wurde ursprünglich nur<br />

dort eingesetzt, wo das Brennschneiden und<br />

seine Verfahrensvarianten keine oder lediglich<br />

schlechte Ergebnisse liefern konnten.<br />

Dies gilt vor allem für hochlegierte Stähle,<br />

Gusseisen, Leicht- und Buntmetalle.<br />

Die technische Weiterentwicklung des<br />

Plasmaschneidens in den letzten Jahren sowie<br />

die Erhöhung der Schneidgeschwindigkeit<br />

haben dazu geführt, dass beim Schneiden<br />

dünnwandiger Werkstücke (etwa 0,5 bis<br />

20 mm) auch aus un- oder niedriglegiertem<br />

Stahl das Plasma schneiden immer häufiger<br />

eingesetzt wird.<br />

Durch die ausschließlich externe Wärmezufuhr<br />

verringert sich der Energiegehalt des Plasmastrahls<br />

beim Eindringen in das Werkstück. Dies<br />

führt zu einer sich mit dem Abstand zur Werkstückoberfläche<br />

verjüngenden Schnittfuge.<br />

Von erheblichem Einfluss auf Qualität und<br />

Wirtschaftlichkeit ist das jeweils plasmabildende<br />

Medium. Es kann sich dabei um Druckluft<br />

oder ein Gasgemisch handeln. Bei Druckluft<br />

ist zu beachten, dass es sich um absolut reine<br />

Druckluft handelt.<br />

Das Plasmagas wird unter Druck in den Raum<br />

zwischen Elektrode und Düse geführt. Zur<br />

Inbetriebnahme eines Plasmabrenners wird mit<br />

Hilfe einer hochfrequenten Hochspannungsentladung<br />

ein Pilotlichtbogen gezündet. Dieser<br />

brennt mit geringer Leistung zwischen Düse<br />

und Elektrode, er versetzt das Schneidgas<br />

infolge thermischer Dissoziation und Ionisation<br />

in den Plasmazustand.<br />

Das Plasmaschneiden eignet sich besonders<br />

für Stahl, CrNi- oder Aluminium-Bleche.<br />

6