4-2016

Fachzeitschrift für Elektronik-Produktion - Fertigungstechnik, Materialien und Qualitätsmanagement

Fachzeitschrift für Elektronik-Produktion - Fertigungstechnik, Materialien und Qualitätsmanagement

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

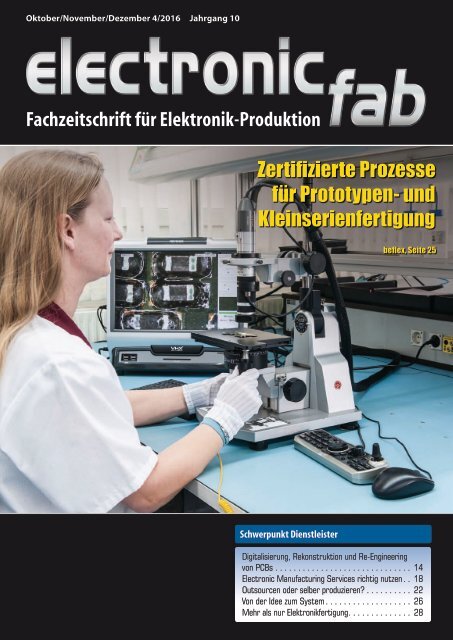

Oktober/November/Dezember 4/<strong>2016</strong> Jahrgang 10<br />

D 71589 18386<br />

F<br />

Fachzeitschrift für Elektronik-Produktion<br />

Zertifizierte Prozesse<br />

für Prototypen- und<br />

Kleinserienfertigung<br />

beflex, Seite 25<br />

Schwerpunkt Dienstleister<br />

Digitalisierung, Rekonstruktion und Re-Engineering<br />

von PCBs . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14<br />

Electronic Manufacturing Services richtig nutzen . . 18<br />

Outsourcen oder selber produzieren? . . . . . . . . . . 22<br />

Von der Idee zum System . . . . . . . . . . . . . . . . . . . 26<br />

Mehr als nur Elektronikfertigung. . . . . . . . . . . . . . 28

Editorial<br />

Industrie 4.0: Licht & Schatten<br />

Ing. Frank Sichla<br />

electronic fab<br />

Die Wettbewerbssituation für europäische Elektronikfertiger ist bekanntlich infolge der<br />

asiatischen Mitbewerber nach wie vor angespannt. Etwa die Chinesen fertigen nicht<br />

nur sehr kostengünstig, sondern holen auch in punkto Qualität auf. Das bedeutet weiter<br />

steigenden Kostendruck für viele hiesige Unternehmen. Ihnen bleibt nur ein Ausweg: die<br />

Fertigung noch weiter zu automatisieren, auch wenn ihre Fertigungsprozesse bereits<br />

stark von Computer-, Roboter- und Automatisierungstechnik gekennzeichnet sind. Der<br />

noch mögliche Entwicklungsschritt zur konsequenten – um nicht zu sagen totalen –<br />

Automatisierung meint die technische Integration cyber-physikalischer Systeme (CPS)<br />

in Produktion und Logistik sowie den Einsatz des Internets in industriellen Prozessen.<br />

Diese durchgreifende Digitalisierung der Fabrikwelt läuft unter dem Begriff „Industrie 4.0“.<br />

Doch was hat man sich unter einem CPS vorzustellen? Zunächst einmal die weltweite<br />

Vernetzung von Maschinen, Lagersystemen und Betriebsmitteln. In einem solchen<br />

Verbund können entsprechend ausgestaltete (intelligente) Maschinen eigenständig<br />

Informationen untereinander austauschen und sich bzw. den Produktionsprozess<br />

dabei laufend optimieren. Der Effekt besteht in einer höheren Produktivität und<br />

Einsparungen bei Material und Energie. Man spricht von „Smart Factories“. Hier ist<br />

eine kostengünstigere Produktion bei gleich gebliebener Qualität möglich.<br />

Vergleicht man diese „Vierte industrielle Revolution“ mit den Umbrüchen, welche<br />

Dampfmaschine, industrielle Massenfertigung und EDV bewirkten, so fällt jedoch auf,<br />

dass hier kein wirklich innovatives technisches Basiskonzept als aktive Triebkraft wirkt,<br />

sondern dass es sich eher um eine Reaktion auf externe Zwänge handelt. Es bleibt<br />

nur der Ausbau der bereits fortgeschrittenen Vernetzung und Digitalisierung, um den<br />

erhofften Innovations- und Produktivitätsschub zu initialisieren.<br />

Und noch ein zweiter Aspekt kommt hinzu, der ebenfalls einen eventuell vorhandenen<br />

Optimismus dämpft: Besonders in Deutschland übt die Politik heute einen großen Einfluss<br />

auf die Wirtschaft aus, dessen Sinn oft fragwürdig ist, wie etwa die Frauenquote in<br />

Unternehmensvorständen zeigt. Und daher sind hierzulande Vorschriften und Standards<br />

nicht auszuschließen, welche den beabsichtigten Innovationsschub eher hemmen als<br />

befördern. Welche „Leistungen“ mittelmäßig begabte, aber in großer Anzahl vorhandene<br />

Politiker und Bürokraten hier schon vollbracht haben, kann man an den sogenannten<br />

Reformen bei der Rechtschreibung oder im Gesundheits- und Bildungswesen ablesen.<br />

Fazit: Wer sich für Industrie 4.0 stark machen möchte, sollte die kluge Strategie<br />

fahren, wo es nur geht, bereits vorhandene Standards zu nutzen und nur dann neue<br />

zu definieren, wenn es wirklich unumgänglich ist. Es scheint auch keine schlechte Idee<br />

zu sein, dieses Herangehen möglichst frühzeitig bei Partnerfirmen zu thematisieren.<br />

Ing. Frank Sichla<br />

electronic fab<br />

4/<strong>2016</strong><br />

3

Inhalt<br />

Zum Titelbild<br />

Fachzeitschrift für Elektronik-Produktion<br />

Oktober/November/Dezember 4/<strong>2016</strong> Jahrgang 10<br />

D 71589 18386<br />

F<br />

• Herausgeber und Verlag:<br />

beam-Verlag<br />

Krummbogen 14<br />

35039 Marburg<br />

Tel.: 06421/9614-0,<br />

Fax: 06421/9614-23<br />

www.beam-verlag.de<br />

• Redaktion:<br />

Ing. Frank Sichla<br />

Dipl.-Ing. Reinhard Birchel<br />

electronic-fab@beam-verlag.de<br />

• Anzeigenverwaltung:<br />

beam-Verlag<br />

Myrjam Weide<br />

m.weide@beam-verlag.de<br />

Tel.: 06421/9614-16, Fax: -23<br />

Frank Wege<br />

frank.wege@beam-verlag.de<br />

Tel.: 06421/9614-25, Fax: -23<br />

• Erscheinungsweise:<br />

4 Hefte jährlich<br />

• Satz und Reproduktionen:<br />

beam-Verlag<br />

• Druck + Auslieferung:<br />

Brühlsche Universitätsdruckerei<br />

Fachzeitschrift für Elektronik-Produktion<br />

Zertifizierte Prozesse<br />

für Prototypen- und<br />

Kleinserienfertigung<br />

Schwerpunkt Dienstleister<br />

beflex, Seite 25<br />

Digitalisierung, Rekonstruktion und Re-Engineering<br />

von PCBs . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14<br />

Electronic Manufacturing Services richtig nutzen . . 18<br />

Outsourcen oder selber produzieren? . . . . . . . . . . 22<br />

Von der Idee zum System . . . . . . . . . . . . . . . . . . . 26<br />

Mehr als nur Elektronikfertigung. . . . . . . . . . . . . . 28<br />

Zertifizierte Prozesse<br />

für Prototypen- und<br />

Kleinserienfertigung<br />

Der EMS-Dienstleiter beflex<br />

electronic, der auf Prototyping<br />

und Kleinserienfertigung<br />

spezialisiert ist, hat<br />

auch dieses Jahr sein<br />

Überwachungsaudit mit<br />

Bravour bestanden. 25<br />

Hinweis:<br />

Der beam-Verlag übernimmt, trotz sorgsamer<br />

Prüfung der Texte durch die Redaktion, keine<br />

Haftung für deren inhaltliche Richtigkeit.<br />

Handels- und Gebrauchs namen, sowie Warenbezeichnungen<br />

und dergleichen werden<br />

in der Zeitschrift ohne Kennzeichnungen<br />

verwendet. Dies berechtigt nicht zu der Annahme,<br />

dass diese Namen im Sinne der Warenzeichen-<br />

und Markenschutzgesetzgebung<br />

als frei zu betrachten sind und von jedermann<br />

ohne Kennzeichnung verwendet werden<br />

dürfen.<br />

Rubriken<br />

Editorial .. . . . . . . . . . . . . . . . . . . . . . . . . . 3<br />

Inhalt.. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4<br />

Aus Forschung und Technik.. . . . . . . . . 6<br />

Qualitätssicherung/Messtechnik.. . . 9/42<br />

Lasertechnik. . . . . . . . . . . . . . . . . . . 12/65<br />

Dienstleister.. . . . . . . . . . . . . . . . . . . . . . 14<br />

Interview. . . . . . . . . . . . . . . . . . . . . . . . . 52<br />

Rund um die Leiterplatte.. . . . . . . . . . . 54<br />

Beschichten/Lackieren/.<br />

Vergießen.. . . . . . . . . . . . . . . . . . . . . . . . 60<br />

Löt- und Verbindungstechnik. . . . . . . 63<br />

Dosiertechnik .. . . . . . . . . . . . . . . . . . . . 68<br />

Reinigung.. . . . . . . . . . . . . . . . . . . . . . . . 70<br />

Verpacken/.<br />

Kennzeichnen/Identifizieren .. . . . . . . 72<br />

Produktionsausstattung. . . . . . . . . . . . 74<br />

Produktion.. . . . . . . . . . . . . . . . . . . . . . . 77<br />

Software .. . . . . . . . . . . . . . . . . . . . . . . . . 78<br />

Produktschutz.. . . . . . . . . . . . . . . . . . . . 80<br />

Business-Talk.. . . . . . . . . . . . . . . . . . . . . 81<br />

Aktuelles.. . . . . . . . . . . . . . . . . . . . . . . . . 82<br />

Videoendoskopie-System<br />

für Portabel- oder<br />

Stationärbetrieb<br />

Mit der universell einsetzbaren<br />

Systemlösung T-Scope<br />

erweitert Karl Storz sein<br />

Spektrum in der industriellen<br />

Endoskopie. Vor allem zur<br />

Überprüfung von Bauteilen<br />

in der Qualitätssicherung ist<br />

die T-Scope-Produktfamilie<br />

der optimale Helfer in der<br />

zerstörungsfreien Sichtprüfung.<br />

48<br />

Flying-Probe-<br />

System misst bis<br />

1,5 GHz<br />

Die Firma Seica SpA<br />

hat gerade ihr 30.<br />

Jubiläum gefeiert. Zu<br />

Beginn des vierten<br />

Jahrzehnts präsentiert<br />

das Unternehmen eine<br />

weitere Innovation<br />

in der Flying-Probe-<br />

Testtechnologie<br />

für elektronische<br />

Baugruppen. 47<br />

4 4/<strong>2016</strong>

Inhalt<br />

Digitalmikroskop<br />

und Messmikroskop-Serie<br />

Der britische<br />

Mikroskophersteller<br />

Vision Engineering stellt<br />

auf der electronica in<br />

München ein neues<br />

Digitalmikroskop<br />

vor und zeigt seine<br />

Messmikroskop-<br />

Serie Swift-Duo mit<br />

interessanten, neuen<br />

Features. 49<br />

Fachartikel in dieser Ausgabe<br />

Erhöhung des Emissionsgrads von Messobjekten<br />

In der industriellen Forschung und Entwicklung begegnen wir in<br />

diversen Anwendungsbereichen, insbesondere in der Elektrik,<br />

zahlreichen Messobjekten mit niedrigem Emissionsgrad. 6<br />

Der Kontaktwiderstand beim Testen mit<br />

Wafer-Prüfkarten<br />

Mit der fortschreitenden Miniaturisierung der Pitches und der<br />

Größe der Kontakte auf den Chips gewinnt ein kleiner und<br />

stabiler Kontaktwiderstand mehr als bisher an Bedeutung für die<br />

Wafertests. 9<br />

Damit nur durchkommt, was durchkommen soll<br />

Die Qualität bei Filtern spielt bei vielen Produktionen und Produkten eine<br />

wichtige Rolle. Das Prinzip ist bei allen gleich: Von der einen Seite strömt<br />

verunreinigte Luft ein und auf der anderen Seite strömt sie gefiltert wieder<br />

heraus. In welcher Qualität, dies ist jedoch eine Frage des Anspruchs. 62<br />

Laserschneiden von Kunststoff-Folien<br />

In unserem Alltag treffen wir immer und überall auf Folien.<br />

Ein Grund mehr, sich einmal genauer mit dem Thema Folien<br />

und deren Bearbeitung durch moderne CO 2 -Lasertechnik zu<br />

beschäftigen. 12<br />

Mischköpfe mit weniger Gewicht und optimiertem<br />

Durchfluss<br />

Tartler hat vier seiner erfolgreichsten Kunstharz-Mischköpfe einer<br />

umfangreichen konstruktiven und funktionellen Überarbeitung<br />

unterzogen. 68<br />

Electronic Manufacturing Services richtig nutzen<br />

Ob SMD-Bestückung, konventionelle Leiterplattenbestückung,<br />

Baugruppenfertigung oder mehr - einen Elektronikfertiger zu<br />

beauftragen, hat immer etwas für sich. 18<br />

4/<strong>2016</strong><br />

5

Aus Forschung und Technik<br />

Erhöhung des Emissionsgrads von Messobjekten<br />

Saubere, rostfreie und blanke Metalloberflächen haben einen relativ niedrigen Emissionsgrad<br />

Dieser ist so niedrig, dass die<br />

Objekte mit einer Wärmebildkamera<br />

nur schwer zu messen sind. In der<br />

industriellen Forschung und Entwicklung<br />

begegnen wir in diversen<br />

Anwendungsbereichen, insbesondere<br />

in der Elektrik, zahlreichen<br />

Messobjekten mit niedrigem Emissionsgrad.<br />

Um hier eine zuverlässige<br />

Messung zu gewährleisten,<br />

müssen wir den Emissionsgrad dieser<br />

schwierigen Objekte erhöhen.<br />

Eine Wärmebildkamera nimmt die<br />

Strahlungsstärke im Infrarotbereich<br />

des elektromagnetischen Spektrums<br />

auf und wandelt sie in ein sichtbares<br />

Bild um. Die von einem Gegenstand<br />

ausgesendete Infrarotenergie wird<br />

von der Kameraoptik auf einen Infrarotdetektor<br />

fokussiert. Dieser sendet<br />

die Informationen zu einer Sensorelektronik<br />

zwecks Bildverarbeitung.<br />

Diese Elektronik übersetzt die<br />

vom Detektor kommenden Daten<br />

in ein Bild, das im Sucher oder auf<br />

einem herkömmlichen Videomonitor<br />

bzw. LC-Bildschirm dargestellt<br />

werden kann. Die Infrarot-Thermografie<br />

ist die Kunst der Umwandlung<br />

eines Infrarotbildes in ein radiometrisches<br />

Bild, aus dem sich die Temperaturwerte<br />

ablesen lassen. Dies<br />

bedeutet, dass jeder Pixel im radiometrischen<br />

Bild für eine Temperaturmessung<br />

steht.<br />

Autoren<br />

Joachim Sarfels<br />

Flir Systems GmbH,<br />

Sales Manager Science<br />

Frank Liebelt<br />

freier Journalist, Frankfurt<br />

Im Wärmebild erscheinen die Blätter kälter als die Oberfläche<br />

der Tasse. In Wirklichkeit sind die Temperaturen genau gleich. Der<br />

Unterschied in der Stärke der Infrarotstrahlung resultiert aus dem<br />

unterschiedlichen Emissionsgrad<br />

Grundlagen<br />

Um Wärmebilder richtig zu interpretieren,<br />

muss man wissen, wie<br />

unterschiedliche Materialien und<br />

Bedingungen die Temperaturmesswerte<br />

der Wärmebildkamera<br />

beeinflussen. Der Emissionsgrad<br />

gibt an, wie viel Infrarotstrahlung<br />

ein Körper im Vergleich zu einem<br />

idealen Wärmestrahler (einem sog.<br />

schwarzen Körper mit einem Emissionsgrad<br />

von 1) abgeben kann. Bei<br />

den realen Objekten, die wir in der<br />

Regel messen, handelt es sich nicht<br />

um ideale Wärmestrahler. Ihr Emissionsgrad<br />

liegt unter 1. Bei diesen<br />

Objekten ergibt sich die gemessene<br />

Temperatur aus einer Kombination<br />

von emittierter, transmittierter und<br />

reflektierter Strahlung.<br />

Die korrekte Einstellung der Wärmebildkamera<br />

auf den jeweiligen<br />

Emissionsgrad ist von entscheidender<br />

Bedeutung, um die Temperaturmessungen<br />

nicht zu verfälschen.<br />

Die Wärmebildkameras von<br />

Flir Systems verfügen über vorkonfigurierte<br />

Emissionsgradeinstellungen<br />

für die unterschiedlichsten Materialien.<br />

Werte, die nicht bereits voreingestellt<br />

sind, finden Sie in einer<br />

Emissionsgrad-Tabelle.<br />

Das Material macht´s<br />

Der Emissionsgrad sowie der<br />

Reflexionsgrad und die thermische<br />

Leitfähigkeit eines Messobjekts hängen<br />

entscheidend von den Materialeigenschaften<br />

ab. Die meisten<br />

Nichtmetalle haben einen Emissionsgrad<br />

von ca. 0,9. Dies bedeutet,<br />

dass 90% der gemessenen Strahlung<br />

aus der emittierten Strahlung<br />

des Messobjekts herrühren. Die meisten<br />

polierten Metalle weisen einen<br />

Emissionsgrad von ca. 0,05 bis 0,1<br />

auf. Der Emissionsgrad von angelaufenen,<br />

oxidierten oder anderweitig<br />

durch Korrosion beeinträchtigten<br />

Metallen liegt zwischen 0,3<br />

und 0,9, je nach Ausmaß der Oxidation<br />

bzw. Korrosion.<br />

Werkstoffe mit einem Emissionsgrad<br />

unter 0,7 sind schwierig zu<br />

messen. Liegt der Wert gar unter 0,2,<br />

ist eine Messung nahezu unmöglich,<br />

sofern der Emissionsgrad nicht auf<br />

die eine oder andere Weise erhöht<br />

wird. Glücklicherweise existieren<br />

kostengünstige Möglichkeiten zum<br />

Ausgleich eines niedrigen Emissionsgrades<br />

bei Messobjekten. Diese<br />

Verfahren reduzieren den Reflexionsgrad<br />

des Objekts und verbessern<br />

somit die Messgenauigkeit.<br />

Elektro-Klebeband<br />

Die meisten qualitativ hochwertigen<br />

Elektro-Klebebänder haben<br />

einen Emissionsgrad von 0,95. Insbesondere<br />

bei Kameras mit mittlerer<br />

Wellenlänge (3...5 µm) ist darauf<br />

zu achten, dass das Klebeband<br />

undurchsichtig ist. Einige Vinyl-<br />

Klebebänder sind so dünn, dass<br />

eine gewisse Infrarot- Transmission<br />

erfolgt. Sie sind folglich nicht geeignet<br />

für den Einsatz als Beschichtung<br />

mit hohem Emissionsgrad.<br />

Das schwarze Vinyl-Elektro-Klebeband<br />

ScotchTM Brand 88 weist<br />

sowohl bei kurzen Wellenlängen<br />

(3...5 µm) als auch bei hohen Wellenlängen<br />

(8...12 µm) einen Emissionsgrad<br />

von 0,96 auf und wird deshalb<br />

empfohlen.<br />

Lacke & Beschichtungen<br />

Die meisten Lacke haben einen<br />

Emissionsgrad von ca. 0,9 bis 0,95.<br />

Lacke auf Metallbasis weisen einen<br />

niedrigen Emissionsgrad auf und<br />

sind somit nicht zu empfehlen. Die<br />

Farbe des Lacks ist nicht die ausschlaggebende<br />

Variable für seinen<br />

Infrarot-Emissionsgrad.<br />

Wichtiger als die Farbe des Lacks<br />

ist seine Mattheit. So sind Mattlacke<br />

Glanzlacken vorzuziehen. Wichtig<br />

ist auch, dass die Beschichtung so<br />

dick sein muss, dass sie undurchsichtig<br />

ist. In der Regel genügen<br />

zwei Schichten.<br />

Klebeband eignet sich gut für<br />

kleine Flächen. Bei größeren Flächen<br />

ist ein Lackauftrag die bessere<br />

Lösung, allerdings ist diese<br />

Beschichtung dauerhaft. In Fällen,<br />

in denen Klebeband nicht geeignet<br />

ist und größere Flächen mit einer<br />

wieder entfernbaren Beschichtung<br />

zu versehen sind, können Pulversuspensionen<br />

in Pasten- oder Sprayform<br />

gute Dienste leisten. Entwickler<br />

für Farbeindringmittel oder Scholl-<br />

Fußspraypulver sind zwei Beispiele<br />

hierfür. Der Emissionsgrad dieser<br />

Pulver liegt bei ca. 0,9 bis 0,95,<br />

sofern sie ausreichend dick aufgetragen<br />

werden, um undurchsichtig<br />

zu sein.<br />

Weiße Korrekturflüssigkeit<br />

Weiße Korrekturflüssigkeit eignet<br />

sich hervorragend zur Erhöhung<br />

des Emissionsgrads einer<br />

Oberfläche. Anders als Klebeband,<br />

das auf kleinen Flächen nicht haftet,<br />

kann dieses Verfahren selbst<br />

bei den kleinsten elektrischen Bauteilen<br />

angewandt werden. Die Korrekturflüssigkeit<br />

lässt sich mit einer<br />

kleinen Bürste und Alkohol abwaschen.<br />

Der Emissionsgrad der Kor-<br />

6 4/<strong>2016</strong>

Aus Forschung und Technik<br />

Ein idealer schwarzer Körper hat einen Emissionsgrad von 1. Anders<br />

ausgedrückt: Die von der Oberfläche des Messobjekts abgegebene<br />

Strahlung beträgt 100% .<br />

Bei unseren realen Messobjekten handelt es sich jedoch nicht um ideale<br />

schwarze Körper. Die gemessene Objekttemperatur resultiert aus<br />

einer Kombination von emittierter, transmittierter und reflektierter<br />

Strahlung<br />

Temperatur eines großen ASICs mit glänzender Metallkappe: Ohne<br />

Beschichtung wies das ASIC etwa Raumtemperatur auf. Nach<br />

Auftragung von Kapton-Klebeband mit hohem Emissionsgrad wurde<br />

die tatsächliche Temperatur von 43,9 °C gemessen<br />

rekturflüssigkeit liegt im Falle einer<br />

LW-Kamera bei ca. 0,95 bis 0,96.<br />

Weitere Empfehlungen<br />

Da viele dieser Messobjekte<br />

unter Strom stehen, ist stets mit<br />

größter Vorsicht vorzugehen. Dies<br />

bedeutet, dass die Beschichtung<br />

nur bei ausgeschalteter Spannung<br />

und unter Verwendung von zugelassenem<br />

Beschichtungsmaterial<br />

aufzutragen ist, um nach dem Einschalten<br />

einen ordnungsgemäßen<br />

Betrieb zu gewährleisten.<br />

Vergewissern Sie sich, dass<br />

die Beschichtung eine ausreichend<br />

große Fläche abdeckt. Prüfen<br />

Sie das für die Messung relevante<br />

Abstand/Ziel-Verhältnis Ihrer<br />

Kamera und den Mindestabstand,<br />

den Sie sicherheitshalber für den<br />

Betrieb einhalten müssen. So kann<br />

zum Beispiel eine Kamera mit einem<br />

Abstand/Ziel-Verhältnis von 250:1<br />

ein Objekt mit einer Größe von 1 cm<br />

aus einer Entfernung von maximal<br />

2,5 m messen.<br />

Für Anwendungen im höheren<br />

Temperaturbereich sollten hitzebeständige<br />

Lacke, wie Motor- oder<br />

Grilllack, verwendet werden. Klebebänder<br />

und Pulver eignen sich nur<br />

für einen begrenzten Temperaturbereich.<br />

So kann bei Anwendungen<br />

in der Elektrik das Schmelzen des<br />

Klebebandes erhebliche Schäden<br />

verursachen.<br />

Feststellung des Emissionsgrads<br />

Der Emissionsgrad muss bekannt<br />

sein, um eine korrekte Temperaturauswertung<br />

auf Grundlage der<br />

gemessenen Strahlung durchzuführen.<br />

In Tabellen aufgeführte Emissionsgrade<br />

sind jedoch stets mit Vorsicht<br />

zu genießen. In vielen Fällen<br />

ist nicht eindeutig, in welchem Wellenlängenbereich<br />

der angegebene<br />

Das Beispiel zeigt zwei Dosen mit Klebeband. Die linke ist mit heißem Wasser gefüllt, die rechte weist die Umgebungstemperatur auf. Bei der<br />

heißen Dose liegt die gemessene Temperatur am Klebeband bei 72,8 °C, an der Dose bei 23,5 °C. Der letztere Wert entspricht in etwa der Umgebungstemperatur,<br />

da der Emissionsgrad der Dose relativ niedrig ist. Dieses typische Beispiel veranschaulicht die Notwendigkeit, ein Messobjekt<br />

mit niedrigem Emissionsgrad mit einem Auftrag mit hohem Emissionsgrad zu versehen<br />

4/<strong>2016</strong><br />

7

Aus Forschung und Technik<br />

Links: Platine ohne Lack zur Emissionsgraderhöhung. Rechts: mit Lack zur Emissionsgraderhöhung. Der Lackauftrag kann sich nachteilig auf die<br />

detailreiche Darstellung auswirken<br />

Weiße Korrekturflüssigkeit<br />

unter ca. 0,5 ab. Beschichten Sie<br />

stattdessen das Objekt mit einem<br />

Material mit hohem Emissionsgrad.<br />

Prüfung des Emissionsgrads auf<br />

Platinen<br />

Im Rahmen der Fehlersuche<br />

kann die Messung der Bauteiltemperaturen<br />

einer bestückten Platine<br />

(PCB) ein nützliches und gleichzeitig<br />

kostengünstiges Verfahren darstellen,<br />

das jedoch aufgrund der unterschiedlichen<br />

Emissionsgrade der<br />

einzelnen Bauteile schwierig umzusetzen<br />

ist. In der Regel sind Platinen<br />

mit einer Vielzahl von Metallund<br />

Kunststoffbauteilen unterschiedlicher<br />

Hersteller bestückt, die ihre<br />

Bauelemente jeweils mit ihrer herstellerspezifischen<br />

Oberflächenbeschichtung<br />

behandeln. Wird die Platine<br />

mit einer bekannten, geprüften<br />

und klar beschriebenen Beschichtung<br />

versehen, so erleichtert dies<br />

die Sachlage. Nach der Beschichtung<br />

haben die Bauteiloberflächen<br />

den gleichen Emissionsgrad, sodass<br />

die jeweiligen Temperaturen durch<br />

ein Thermogramm ermittelt werden<br />

können.<br />

Hinweis: Die Bilder zeigen eventuell<br />

nicht die tatsächliche Auflösung<br />

der Kamera, sondern dienen nur<br />

zur Veranschaulichung.<br />

Flir Systems GmbH<br />

www.flir.com<br />

Beschichtungsmaterial für hohe Emissionsgrade<br />

Emissionsgrad zutrifft. Emissionsgrade<br />

ändern sich je nach Wellenlänge.<br />

Außerdem können die Oberflächenbeschaffenheit,<br />

Struktur und<br />

Form des Materials den Emissionsgrad<br />

entscheidend beeinflussen.<br />

Anhand des nachfolgenden Beispiels<br />

lässt sich nachvollziehen,<br />

wie sich der Unsicherheitsfaktor<br />

hinsichtlich des Emissionsgrads<br />

auf die Messgenauigkeit auswirkt:<br />

Gehen wir einmal von einer Emissionsgradunsicherheit<br />

des Objekts<br />

von ±0,05 aus. Bei einem Emissionsgrad<br />

von 0,95 entspräche dies<br />

einer möglichen Abweichung von 5%<br />

(0,05/0,95). Bei einem Werkstoff wie<br />

glänzendem Kupfer mit einem Emissionsgrad<br />

von 0,05 läge die mögliche<br />

Abweichung somit bei 100%<br />

(0,05/0,05). Diese Abweichungen<br />

schlagen sich in der Berechnung<br />

der Temperatur nieder und erhöhen<br />

folglich die Fehlerrate in der<br />

Temperaturmessung. Aufgrund<br />

dieser Zusammenhänge raten wir<br />

von einer Temperaturmessung von<br />

Objekten mit einem Emissionsgrad<br />

Zur Prüfung der Emissionsgrade kann die Platine beschichtet werden<br />

8 4/<strong>2016</strong>

Qualitätssicherung/Messtechnik<br />

Der Kontaktwiderstand beim Testen mit<br />

Wafer-Prüfkarten<br />

Bild 1: C res versus Kontaktkraft<br />

Autor:<br />

Krzysztof Dabrowiecki<br />

Feinmetall GmbH<br />

Übersetzung ins Deutsche:<br />

Jürgen Bucher<br />

4/<strong>2016</strong><br />

Die Prüfkarte ist eine elektromechanische<br />

Schnittstelle zwischen<br />

dem Silizium-Wafer und dem automatischen<br />

Testgerät (Automatic Test<br />

Equipment, ATE) für die integrierten<br />

Schaltungen, die auf den Silizium-<br />

Wafer aufgebaut wurden. Sie besteht<br />

standardmäßig aus einem Printed<br />

Ciruit Board (PCB) und dem eigentlichen<br />

Prüfkopf. Den Kontakt zu den<br />

Schaltkreisen des Chips stellen die<br />

im Prüfkopf eingebauten Kontaktnadeln<br />

her. Diese Kontaktnadeln aus<br />

speziellen Metalllegierungen werden<br />

entweder mit präzisen mechanischen<br />

Fertigungsmethoden oder<br />

sogenannten MEMS (Micro-Electro-<br />

Mechanical Systems) oder fotolithografischen<br />

Prozessen hergestellt.<br />

Ihre Anordnung im Prüfkopf muss<br />

auf der zum Chip gerichteten Seite<br />

genau der Anordnung der Kontakt-<br />

Pads oder -Bumps auf den Chips<br />

entsprechen.<br />

In Cantilever- und Buckling-Beam-<br />

Technolgie<br />

Die überwiegende Anzahl der<br />

verwendeten Prüfkarten basieren<br />

auf Cantilever-Technolgie (starrer<br />

Draht mit gebogener Spitze, elastisch<br />

eingebaut, horizontal ausgerichtet)<br />

oder Buckling-Beam Technologie<br />

(dünner biegsamer Draht, vertikal<br />

im Prüfkopf eingebaut).<br />

Die Empfindlichkeit und die sehr<br />

geringen Größen der Kontakte auf<br />

dem Wafer erfordern eine sehr<br />

genaue Auslegung der Anpresskraft<br />

sowie der Nadelspitzen und<br />

der sogenannten Abdrucklängen<br />

(Scrub-Marks) in Abhängigkeit vom<br />

Over-Drive (Zustellweg des Prüfkopfs<br />

zum Wafer nach Erstkontakt).<br />

Deshalb müssen die Kontaktnadeln<br />

im Prüfkopf sehr genaue Anforderungen<br />

bezüglich Planarität, Ausrichtung<br />

zu den Kontakten, Abrucklänge<br />

der Nadeln (Scrub), Anpressdruck,<br />

Over-Drive und Stromtragfähigkeit<br />

erfüllen.<br />

Während des eigentlichen Tests<br />

berühren alle Nadeln das Device<br />

Under Test (DUT) und ermöglichen<br />

somit einen Stromfluss durch<br />

den Chip, um die elektrischen DCund<br />

AC-Parameter zu testen. Damit<br />

kann für jedes einzelne getestete<br />

DUT bestimmt werden, ob es funktioniert<br />

oder nicht (pass/fail).<br />

Um einen guten Metall-zu-Metall<br />

Kontakt zwischen der Nadelspitze<br />

und den Aluminium-Pads, den<br />

Kupfer-Pads oder den sogenannten<br />

Copper-Pillar-Bumps (Kupfer-<br />

Lötkugeln auf kleinen Säulen) herzustellen,<br />

muss die Nadelspitze<br />

die dielektrischen Oxidschichten<br />

und Kontaminationen durchdringen.<br />

Der Kontakwiderstand auf dem<br />

Wafer<br />

Im Rahmen der Entwicklung der<br />

28-nm-Technologie für die Transistoren<br />

auf den Chips vor einigen<br />

Jahren und nachfolgend für die<br />

20-nm-Technologie wurden die Kontakte<br />

auf den Chips in sehr empfindlichen<br />

sogenannten Copper-<br />

Pillars und Copper-Micro-Bumps<br />

ausgeführt.<br />

Die Kraft, die während des Tests<br />

auf die Kontakte wirkt, darf nur in<br />

ganz geringem Umfang Vertiefungen,<br />

Verformungen oder Beschädigungen<br />

auf dem Kontakt hinterlassen.<br />

Von daher stellt sich die Frage,<br />

wie gering man den Anpressdruck<br />

auslegen kann, um noch unterhalb<br />

der für den Wafertest erforderlichen<br />

Kontaktwiderstand zu kommen.<br />

Ein wesentlicher Parameter beim<br />

Wafertest ist die Summe aller Wider-<br />

Bild 2: Die Abhängigkeiten des Kontaktwiderstandes beim Test<br />

9

Qualitätssicherung/Messtechnik<br />

Bild 3: Beispiel eines Prüfkopfs mit einer Anordnung von Prüfnadeln und eines Wafers mit Löt-Bumps<br />

stände auf dem Weg vom Wafer<br />

zum ATE-Testgerät, der sogenannte<br />

Signalpfad-Widerstand. Dieser Stabilität<br />

und Konstanz dieses Widerstands<br />

während des Tests bestimmen<br />

die Integrität der Signale und<br />

die funktionalen Testergebnisse.<br />

Deshalb muss dieser Widerstand<br />

sehr gut kontrolliert und so niedrig<br />

wie möglich gehalten werden. Ein<br />

dominierender Faktor im Signalpfad-Widerstand<br />

ist der Widerstand<br />

zwischen der Nadelspitze und der<br />

Kontaktfläche auf dem Wafer. Dieser<br />

ist der am meisten untersuchte<br />

und beschriebene Parameter. Der<br />

Kontaktwiderstand ist dabei auch<br />

die instabilste, nicht reproduzierbare<br />

und damit interessanteste Größe.<br />

Der Southwest Test Workshop in<br />

San Diego, Kalifornien, die größte<br />

IEEE-Konferenz zum Thema Wafer-<br />

Prüfkarten, behandelt in unzähligen<br />

Vorträgen und Diskussionen das<br />

Thema Kontaktwiderstand von Prüfkarten<br />

und trägt somit zum besseren<br />

Verständnis dieser Problematik bei.<br />

Klassische Kontakttheorie in<br />

Kürze<br />

Der schwedische Wissenschaftler<br />

R. Holm (1879 - 1970) hat in seinem<br />

Buch “Electrical Contacts –<br />

Theory and Application” den elektrischen<br />

Kontakt beschrieben als<br />

trennbare Verbindung zwischen<br />

zwei elektrischen Leitern, der geeignet<br />

ist, elektrischen Strom zu leiten.<br />

Störungen im Stromfluss führen zu<br />

einer Erhöhung des Engewiderstandes.<br />

Das Ergebnis von Holms<br />

Untersuchungen und Tests resultiert<br />

in einer einfachen Gleichung<br />

für den Engewiderstand beim Kontakt<br />

von zwei metallischen Kontakten<br />

unterschiedlicher Elemente und<br />

Oberflächenwiderstände:<br />

R c = R1 + R2 + R f<br />

Dabei sind R1 und R2 die Engewiderstände<br />

der zwei Komponenten,<br />

und R f ist der Oberflächenwiderstand.<br />

Jeder dieser Beiträge<br />

in der Gleichung ist definiert durch<br />

die Materialeigenschaften, wie beispielsweise<br />

Volumenwiderstand und<br />

Härte, sowie die Kontaktkraft bei<br />

nominalem Over-Drive. Die Kurve<br />

in Bild 1 zeigt die grafische Darstellung<br />

der Gleichung von Holm. Der<br />

Kontaktwiderstand ist eine Funktion<br />

der Kontaktkraft bei konstanten<br />

Materialeigenschaften. In dem<br />

gezeigten Beispiel handelt es sich<br />

um eine Wolframnadel und ein Aluminium-Pad.<br />

Aus der Kurve kann<br />

man ablesen, dass man eine Kontaktkraft<br />

von wenigstens 2 gf (cN)<br />

benötigt, um den geforderten Kontaktwiderstand<br />

von unter 2 Ohm zu<br />

erreichen.<br />

Einflussgrößen auf den<br />

Kontaktwiderstand<br />

Die Gleichung von Holm suggeriert<br />

eine einfache und unmittelbare<br />

Abhängigkeit. Beim Wafertest allerdings<br />

haben wir es mit tausenden<br />

Kontakten gleichzeitig zu tun, die<br />

alle gleichermaßen wiederholbar<br />

und konsistent im Kontaktwiderstand<br />

funktionieren müssen. Dabei<br />

spielen viele weitere Einflussgrößen<br />

und Faktoren eine Rolle. Bild 2 zeigt<br />

die Wechselwirkungen und Abhängigkeiten<br />

des Kontaktwiderstands<br />

bezüglich des Materials der Kontaktnadeln<br />

und der Kontakte einschließlich<br />

der Nadelgeometrie sowie der<br />

Testbedingungen und der Sauberkeit<br />

der Wafer und der Prüfkarten.<br />

Das abgestimmte Zusammenwirken<br />

all dieser Parameter ermöglicht es,<br />

einen optimalen Kontakt zu haben.<br />

Ein gutes Design der Prüfnadel ist<br />

wesentlich, um störende Oberflächenfilme,<br />

wie Oxide und Verunreinigungen,<br />

dauerhaft über die tausend-<br />

oder millionenfachen Tests<br />

durchstechen zu können. Am Ende<br />

dieses Artikels werden Ergebnisse<br />

gezeigt, die in der realen Testumgebung<br />

erzielt wurden.<br />

Auf mikroskopischer Skala<br />

betrachtet, sind die Kontaktflächen<br />

niemals perfekt eben und sauber.<br />

Während die Kontaktnadel die Kontakte<br />

– Pad oder Bump – berührt,<br />

entsteht ein intermetallischer Kontakt<br />

an den Oberflächen-Unebenheiten<br />

beider Oberflächen. Anfangs<br />

sind die Oberflächenverformungen<br />

elastischer Natur, bei weiterem<br />

Anstieg der Kontaktkraft verformt<br />

sich das weichere Material allerdings<br />

plastisch. Das Ausmaß der<br />

plastischen Verformung ist proportional<br />

zur Kontaktkraft und umgekehrt<br />

proportional zur Materialhärte.<br />

Um das Oberflächenoxid zu<br />

durchbrechen und einen metallischen<br />

Kontakt herzustellen, ist es<br />

erforderlich, dass die Kontaktnadel<br />

eine kleine kratzende Bewegung<br />

ausführt. Das führt dazu, dass das<br />

weichere Material an dem härten<br />

Material haften bleibt. Oftmals bilden<br />

sich bei der Reibung an Oberflächen<br />

auch nichtleitende Polymere.<br />

Durch Schmelzprozesse bleiben<br />

auch Rückstände an der Spitze<br />

der Kontaktnadel haften. Insgesamt<br />

ist die Menge des ausgetauschten<br />

Materials abhängig von metallischen<br />

Wechselwirkungen, Reibungseffekten<br />

und anderen tribologischen<br />

Eigenschaften. Somit sammeln<br />

sich bei hunderten von Messungen<br />

und damit Berührungen das Material<br />

der Chip-Kontakte und andere<br />

Verschmutzungen an der Spitze<br />

der Kontaktnadel. Diese müssen<br />

regelmäßig entfernt werden, um<br />

den Kontaktwiderstand auf niedrigem<br />

Wert zu halten. Deshalb spielt<br />

beim Wafertest auch das Reinigen<br />

der Kontaktnadeln mit einer geeigneten<br />

Reinigungsprozedur eine<br />

wesentliche Rolle.<br />

Wafertest<br />

Bei der Entwicklung von Wafer-<br />

Prüfkarten ist es wesentlich, über<br />

eine Reihe von Tests die Tauglichkeit<br />

der Prüfkarte für die speziellen<br />

Anforderungen der Anwendung zu<br />

verifizieren. Einer dieser Tests ist die<br />

Messung des Kontaktwiderstands<br />

des Signalpfads bei unterschiedlich<br />

großen Over-Drives, unterschiedlichen<br />

Temperaturen und variierenden<br />

Strömen. Aus Mangel an<br />

echten Produktions-Wafern werden<br />

unter Laborbedingungen sehr oft<br />

anstelle der Bond Pad Wafer metallisierte<br />

Wafer benutzt, für Tests auf<br />

Bumps werden Dummy Wafer mit<br />

Bumps verwendet.<br />

Um den Kontaktwiderstand des<br />

Signalpfades für Kontaktnadeln mit<br />

geringer Kontaktkraft zu verifizieren,<br />

Qualitätssicherung/Messtechnik<br />

Bild 4: Links Kontakt zwischen einer Prüfnadel mit flacher Spitze und einem Löt-Bump, in der Mitte Abbildung der Nadelspitze mit verbrannten<br />

Anhaftungen nach dem Prüfkontakt und rechts Verformung des Löt-Bumps nach dem Prüfkontakt<br />

der Wafer hatte SAC305 Bumps als<br />

Testmaterial. Diese hatten 142 µm<br />

Druchmesser und einen Abstand<br />

von 250 µm zueinander (Pitch).<br />

Der Kontaktwiderstand C res wurde<br />

bei unterschiedlichen Over-Drives<br />

bis zu 100 µm in 25-µm-Schritten<br />

und bei unterschiedlichen Temperaturen<br />

im Bereich von -40 bis 85 °C<br />

gemessen. Es erfolgten sowohl Einzel-<br />

als auch Mehrfachkontakte,<br />

Referenz war eine Messung auf<br />

einer Goldplatte mit einem nominalen<br />

Over-Drive und bei Raumtemperatur.<br />

Die Ergebnisse der Messungen<br />

bringt Bild 5.<br />

Der Standard Kontaktwiderstand<br />

beim Wafertest ist 2 Ohm, kann<br />

allerdings in verschiedenen Anwendungen<br />

auch mal höher sein. Die<br />

Ergebnisse auf der Goldplatte zeigen<br />

einen guten und homogenen<br />

Wert unterhalb von 1 Ohm. Der Kontaktwiderstand<br />

steigt im Vergleich<br />

dazu bei den Wafertests mit steigender<br />

Temperatur, ist aber immer<br />

noch unter dem Grenzwert. Bei steigendem<br />

Over-Drive sinkt der Kontaktwiderstand<br />

geringfügig (um<br />

weniger als 0,5 Ohm).<br />

Schlussfolgerung<br />

4/<strong>2016</strong><br />

Bild 5: Kontaktwiderstand des Signalpfads<br />

Mit der fortschreitenden Miniaturisierung<br />

der Pitches und der<br />

Größe der Kontakte auf den Chips<br />

gewinnt ein kleiner und stabiler Kontaktwiderstand<br />

mehr als bisher an<br />

Bedeutung für die Wafertests. Eine<br />

systematische Testmethodologie<br />

zusammen mit den sogenannten<br />

Best-Known Practices ist zwingend<br />

erforderlich, um die Charakteristik<br />

und das Verhalten des Kontaktwiderstands<br />

C res für die immer komplexeren<br />

Chips verstehen zu können.<br />

Der hier vorgestellte Ansatz<br />

ist lediglich einer von mehreren<br />

Möglichkeiten, den Kontaktwiderstand<br />

zu untersuchen. Die Ergebnisse<br />

dieser Untersuchung bestätigen,<br />

dass auch mit kleinerer Kontaktkraft<br />

der Kontaktwiderstand des<br />

kompletten Pfads stabil auf einem<br />

niedrigen Wert unterhalb des Grenzwerts<br />

von 2 Ohm gehalten werden<br />

kann. Im nächsten Schritt soll eine<br />

Mikrokontaktlösung mit Kontaktkräften<br />

von 1 cN bei nominalem Over-<br />

Drive entwickelt werden.<br />

Literatur:<br />

[1] Holm R. “Electrical Contacts<br />

– Theory and Application”, 1967<br />

[2] APS Technical Bulletin<br />

“Fundamentals of Contact Resistance,<br />

Contact Theory, 1999<br />

[3] Clegg S., Dabrowiecki<br />

K. “Evaluation of Low Pressure<br />

MEMS Probes” Southwest Test<br />

Workshop, 2009<br />

[4] Dabrowiecki K. “Contact<br />

Mechanics for the Cantilever<br />

Probe Tip”, Southwest Test Workshop,<br />

2000<br />

[5] Dabrowiecki K. “Advances<br />

in Conventional Cantilever<br />

Probe Card” Southwest Test<br />

Workshop, 1999<br />

[6] Foerstel J. “Comprehensive<br />

Approach to Control Contact Resistance<br />

Instability and Improve<br />

First Pass Yield of Bumped<br />

Devices”, Southwest Test Workshop,<br />

2005<br />

[7] Gleason, “Contact Resistance<br />

Mechanisms”, Southwest<br />

Test Workshop, 2000<br />

[8] Kister J. “Introduction to<br />

Physics of Contact Resistance”,<br />

Southwest Test Workshop, 1998<br />

[9] Kister J. “Electrical Contact<br />

Resistance – The Key Parameter<br />

in Probe Card Performance”,<br />

Southwest Test Workshop, 2007<br />

[10] Martens “Fritting - Experiences<br />

with non-ohmic contact<br />

resistance CRES while wafer test<br />

probing, Southwest Test Workshop,<br />

2006<br />

[11] Stalnaker “Controlling Contact<br />

Resistance with Probe Tip Shape<br />

and Cleaning Recipe optimization”,<br />

Southwest Test Workshop, 2003<br />

[12] Link to Southwest Test Workshop<br />

Conference, www.swtest.org<br />

Feinmetall GmbH<br />

www.feinmetall.com<br />

11

Lasertechnik<br />

Kontaktfrei und äußerst genau:<br />

Laserschneiden von Kunststoff-Folien<br />

Highend-Lasercutter XL-3200 von<br />

eurolaser<br />

und ergeben so den Gesamtaufbau<br />

des Bedienelements. Die oberste<br />

Schicht heißt Dekorfolie und besteht<br />

häufig aus Polycarbonat oder Polyester.<br />

Der Druck erfolgt von der Folienrückseite,<br />

um den bestmöglichen<br />

Schutz gegen Abrieb zu gewährleisten.<br />

Typischerweise wird hier der<br />

Siebdruck angewandt, allerdings<br />

ist durch die hohe Flexibilität auch<br />

ein starker Anstieg von Digitaldrucken<br />

in diesem Industriesegment<br />

zu beobachten.<br />

Direkt unter der Dekorfolie<br />

liegen die Schaltfolien. Zur Aufnahme<br />

von Schaltdomen werden<br />

Front- und Schaltfolie durch<br />

eine Distanzfolie, die sogenannte<br />

Mittels Kameraerkennung von Passermarken kann der konturgenaue<br />

Laserzuschnitt bewerkstelligt werden<br />

Spacerfolie, getrennt. Sie bestehen<br />

meist ebenfalls aus Polyester,<br />

aber auch aus Polyamid. Auf der<br />

Schaltfolie befinden sich die Leiterbahnen<br />

und Schaltpunkte bzw.<br />

die Kontaktflächen.<br />

Der Laserzuschnitt punktet bei<br />

der Genauigkeit<br />

Ein weiterer besonderer Vorteil ist<br />

aber viel interessanter: Schneiden<br />

ohne jegliche Materialberührung.<br />

Die Bearbeitung mit dem Laserstrahl<br />

erfolgt kontaktfrei. Folienreste und<br />

Kleber können nicht am Werkzeug<br />

haften bleiben, das Material muss<br />

nicht fixiert werden und auch Quetschungen<br />

und Ausschieferungen<br />

bei mehrlagigen Folien bleiben aus.<br />

Der thermische Prozess kann zum<br />

Verschmelzen der Schnittkante führen,<br />

was wiederum zu einer Art Versiegelung<br />

führt – ein automatischer<br />

Schutz vor Verunreinigungen, ohne<br />

das zusätzlicher Aufwand entsteht.<br />

Gründe, warum beim Zuschnitt von<br />

folienbasierten Bedienelementen die<br />

Lasertechnik zum Einsatz kommt,<br />

gerade wenn es um Flexibilität in<br />

der Fertigung geht.<br />

Laser-Cutter: präzise und flexibel<br />

im Einsatz<br />

Laser unterliegen im Gegensatz<br />

zum Schneiden mit Messern keinem<br />

Werkzeugverschleiß. Allerdings<br />

sollte beim Einsatz eines Lasers<br />

auf das Material der Folie geachtet<br />

werden. PVC lässt sich zwar mit<br />

eurolaser GmbH<br />

sales@eurolaser.com<br />

www.eurolaser.com<br />

www.eurolaser.tv<br />

In unserem Alltag treffen wir<br />

immer und überall auf Folien. Sie<br />

sind aus unserem Leben nicht mehr<br />

wegzudenken und gehören mittlerweile<br />

ganz selbstverständlich dazu.<br />

In einigen Fällen ist für den Laien<br />

gar nicht mehr erkennbar, dass es<br />

sich bei einigen Produktkomponenten<br />

ursprünglich um Folien handelt.<br />

Ein Grund mehr, sich einmal<br />

genauer mit dem Thema Folien und<br />

deren Bearbeitung durch moderne<br />

CO 2 -Lasertechnik zu beschäftigen.<br />

Folienbasierte Bedienelemente<br />

und -tastaturen<br />

Folientastaturen bestehen in der<br />

Regel aus mehreren Einzelschichten.<br />

Diese werden übereinander gelegt<br />

Der Laserzuschnitt ermöglicht selbst filigrane Innenkonturen<br />

12 4/<strong>2016</strong>

Lasertechnik<br />

Beim Laserschnitt entsteht eine Art Versiegelung, welche einen Schutz<br />

vor Verunreinigungen darstellt<br />

dem Laser schneiden, jedoch entstehen<br />

bei der thermischen Bearbeitung<br />

Salzsäure und giftige Gase.<br />

Laser und Messerwerkzeuge<br />

„Zum Korrosionsschutz des<br />

Lasersystems und zur Sicherheit<br />

der Maschinenbediener empfehlen<br />

wir daher, PVC nicht mit dem<br />

Laser zu schneiden“ so hört man<br />

es von eurolaser. „Wir bieten daher<br />

Systeme, bei denen parallel zum<br />

Laser auch Messerwerkzeuge<br />

installiert werden können, um einen<br />

möglichst flexiblen Materialeinsatz<br />

zu gewährleisten.“<br />

Die Firma eurolaser hat sich seit<br />

knapp zwei Jahrzehnten auf die<br />

Konstruktion von Highend-Lasersystemen<br />

zum Schneiden nichtmetallischer<br />

Werkstoffe spezialisiert.<br />

Kunststofffolien sind daher<br />

ein zentrales Thema, und ein großer<br />

Teil der eurolaser-Kunden produziert<br />

in diesem Segment. Für den<br />

Zuschnitt bedruckter Folien sollte die<br />

Schneidanlage mit einem Kamera-<br />

Erkennungssystem ausgerüstet sein.<br />

Beim Druck<br />

werden zwischen die einzelnen<br />

Grafiken Erkennungsmarken gesetzt,<br />

die eine CCD-Kamera erfasst, welche<br />

direkt am Bearbeitungskopf<br />

installiert ist. Sie sucht zu Beginn<br />

des Bearbeitungsprozesses das<br />

Um flexibel auf Kundenwünsche einzugehen, ist es möglich, auch<br />

mechanische Werkzeuge parallel zum Laser zu benutzen<br />

Werkstück nach den definierten<br />

Marken ab. Die angeschlossene<br />

Software ermittelt so die genaue<br />

Lageposition des Folienbogens<br />

und kompensiert ggf. auch automatisch<br />

Druckabweichungen. So sind<br />

die Schnitte immer absolut präzise<br />

entlang der Druckkontur. ◄<br />

Auf Ihrer<br />

Wellenlänge?<br />

Entdecken Sie neue Möglichkeiten beim Leiterplatten-Prototyping!<br />

Ob mit dem ProtoLaser U4 bei 355 nm oder dem ProtoLaser S4 bei<br />

532 nm, Ihre Ideen sind in den besten Händen. Erfahren Sie mehr:<br />

www.lpkf.de/protolaser4<br />

electronica: 08. –11.11.<strong>2016</strong>, Halle B4, Stand 219<br />

4/<strong>2016</strong><br />

13

Dienstleister<br />

Digitalisierung, Rekonstruktion und<br />

Re-Engineering von PCBs<br />

Bilder1-3: Verschiedene Leiterplatten aus der „Frühzeit“ – „analoge“<br />

Konstruktion<br />

Autor:<br />

Klaus Kern, BFK-Services<br />

Seit über 20 Jahren beschäftigt<br />

sich der Autor dieses<br />

Beitrags in Theorie und Praxis<br />

mit der Digitalisierung<br />

und Rekonstruktion von Leiterplatten.<br />

Mit seiner Firma<br />

BFK-Services bietet er dies<br />

neben anderen Dienstleistungen<br />

an und bedient<br />

Kunden in ganz Europa<br />

Der Bedarf: bis heute fast<br />

ungebrochen<br />

Für den Elektronikentwickler<br />

scheint dieses Thema vielleicht<br />

zunächst etwas unbedeutend, ihm<br />

stehen heute moderne EDA-Tools<br />

zur Entwicklung und Entflechtung<br />

von Leiterplatten zur Verfügung. Er<br />

generiert daraus problemlos Gerber-<br />

Daten und NC-Programme zur Leiterplattenherstellung,<br />

mit denen die<br />

Hersteller meist voll zufrieden sind.<br />

Das war natürlich nicht immer<br />

so. Viele elektronische Geräte<br />

und Steuerungen haben ein langes<br />

Leben, ältere Baugruppen werden<br />

noch heute in Serie hergestellt,<br />

industrielle Anlagen, aber auch<br />

z.B. Flugzeuge, müssen noch Jahrzehnte<br />

mit originalen elektronischen<br />

Ersatzbaugruppen versorgt werden,<br />

die ursprünglich nicht digital<br />

erstellt wurden.<br />

Der Beginn: Einführung der<br />

CAM-Technik<br />

Als in der Leiterplattenherstellung<br />

schon vor der Jahrtausendwende<br />

die Umstellung auf Computer<br />

Aided Manufactoring (CAM)<br />

erfolgte, entstand dadurch ein erster<br />

großer Druck zur Digitalisierung<br />

vorhandener Unterlagen – besonders<br />

für häufig benötigte Leiterplatten.<br />

Überraschenderweise ist dieser<br />

Digitalisierungsbedarf bis heute<br />

nicht wirklich zurückgegangen, so<br />

stellt es sich zumindest für BFK-<br />

Services dar.<br />

Dort erklärt man diesen fast kontinuierlichen<br />

Bedarf daraus, dass<br />

sich der Umstellungsbedarf doch<br />

sehr hingezogen hat, da die Hersteller<br />

aus Kostengründen die alten<br />

Filmunterlagen so lange verwendeten,<br />

bis die Produktionsqualität<br />

durch die Verschlechterung der<br />

Filme nicht mehr akzeptabel war.<br />

Dazu kam, dass doch häufig eine<br />

gewisse Schlamperei bei der Archivierung<br />

von Unterlagen und Daten<br />

bestand. Auch durch fortlaufendes<br />

„Geiz-ist-geil“-Outsourcen wurde<br />

die Spur zu den ursprünglichen –<br />

bereits als digitale Daten vorhandenen<br />

– Unterlagen oft verloren.<br />

So müssen auch Unterlagen digitalen<br />

Ursprungs häufig nochmals<br />

digitalisiert werden.<br />

Aktuell entsteht wieder ein<br />

regelrechter Digitalisierungsboom<br />

dadurch, dass nunmehr die analoge<br />

Technik (Belichtung durch Filme)<br />

in der LP-Herstellung in Europa<br />

zu Ende geht. Beim Einsatz von<br />

Direct Imaging kann ohne digitale<br />

LP-Daten Garnichts mehr produziert<br />

werden. Das zwingt nun zur Digitalisierung<br />

der letzten noch analogen<br />

Leiterplattenunterlagen.<br />

Geschichte der Leiterplattenkonstruktion<br />

Um Entstehung und Methoden<br />

der Digitalisierung zu verstehen,<br />

ist vor allem die historische Entwicklung<br />

der Leiterplatte und der<br />

Werkzeuge zu ihrer Herstellung<br />

interessant, daher hier eine Zusammenfassung:<br />

• Frühzeit der Leiterplatte: „analoge“<br />

Techniken (Klebetechnik etc.)<br />

Bereits in den sechziger und<br />

siebziger Jahren startete die Leiterplatte<br />

ihren Siegeszug. Das<br />

Konzept beruhte darauf, geätzte<br />

Kupferleiterbahnen kreuzungsfrei<br />

zweidimensional auf Isolationsmaterial<br />

aufzubringen, an deren Ende<br />

sich gebohrte Pads zum Anlöten<br />

der Bauteile befanden, zunächst<br />

14 4/<strong>2016</strong>

Dienstleister<br />

Bild 4: Digital erstellte Leiterplatte, 90° geroutet in Recad<br />

nur auf einer Ebene, was schnell<br />

an Grenzen führte, dann auf zwei<br />

und mehr Ebenen. Mit der Metallisierung<br />

der Bohrhülsen wurde die<br />

dritte Dimension der Verdrahtung<br />

eingeführt und kreuzungsfreie Entflechtung<br />

möglich. Nun begrenzte<br />

nur noch der Platzbedarf der Elemente<br />

(Leiterbahnen, Pads und<br />

Bohrungen) die Komplexität der<br />

Schaltungen.<br />

In dieser Zeit wurde die Konstruktion<br />

der Verbindungen auf vielfältige<br />

Weise realisiert:<br />

• Klebetechnik (in verschiedenen<br />

Maßstäben meist 1:1 bis 4:1)<br />

• Farbauszugstechnik (z.B. gelb/<br />

blau)<br />

• auf teure Rasterfolie oder auf<br />

einfache Pergamentfolie (Butterbrotpapier)<br />

• Pads als vorgefertigte Elemente,<br />

Leiterbahnen aus schwarzem<br />

Krepp zum Aufkleben<br />

• häufig angeschnittene Pads zur<br />

Wahrung der Isolationsabstände<br />

• verschiedene Routingregeln<br />

(gerade Segmente, 90 oder 90/45<br />

Grad Routing, Rundungen etc.)<br />

Diese Unterlagen wurden durch<br />

fotografische Verfahren (Reprokameras)<br />

auf 1:1-Filme verkleinert<br />

oder mittels Step&Repeat-Kameras<br />

auf Panelgröße gesteppt und<br />

auf Endfilme (Belichtungswerkzeuge)<br />

kopiert. Für die schon frühzeitig<br />

vorhandenen NC/CNC-Bohrmaschinen<br />

wurden auf optischen<br />

Programmierplätzen die Bohrprogramme<br />

erstellt. (Für historisch Interessierte<br />

ein Literaturhinweis: Preben<br />

Lund: Printed Circuit Board<br />

Precision Artwork Generation and<br />

Manufactoring Methods).<br />

Die Digitalisierung von Leiterplatten<br />

aus dieser Zeit ist unumgänglich,<br />

aber auch aufwändig wegen<br />

der Ungenauigkeit der Vorlagen,<br />

angeschnittener Pads und beliebiger,<br />

regelfreier Leiterbahngestaltung.<br />

Das meiste, was davon heute<br />

noch gebraucht wird, ist zwar schon<br />

digitalisiert, aber es tauchen immer<br />

wieder solche Fälle auf.<br />

Bild 5: Digitalisierte Leiterplatte im visuellen Prüfmodus (Fehler markiert)<br />

Mittelalter der Leiterplatte: frühe<br />

CAD-Technik<br />

Auf schaltschrankgroßen und<br />

teuren Computern (z.B. PDP11) entstanden<br />

die ersten CAD-Layouts in<br />

den späten achtziger Jahren, stark<br />

an einem Grundraster (Standard<br />

1/40 Inch bzw. 0,635 mm) orientiert<br />

und im strengen 90- oder 45-Grad-<br />

Routing. In dieser Zeit verwendete<br />

man fast ausschließlich Bauteile im<br />

Dual In Line (DIL) Design, was die<br />

Entflechtung schematisierte und<br />

sehr erleichterte. Diese Technik war<br />

zunächst Großfirmen und Dienstleistern<br />

(z.B. ehem. CADE, Laichingen)<br />

vorbehalten. Weitere Dienstleister<br />

(z.B. Zitzmann, München)<br />

spezialisierten sich darauf, aus diesen<br />

Daten die Masterfilme für die<br />

Leiterplattenherstellung zu plotten.<br />

Hier wurden zunächst Vektorplotter<br />

eingesetzt (z.B. Gerber, daher<br />

der Gerber-Code als Quasi-Norm).<br />

Bohrprogramme wurden ebenso<br />

im damals weitverbreiteten Excellon-Format<br />

ausgegeben. Datenträger<br />

für Gerber-Daten waren meist<br />

Magnetbänder und für NC-Daten<br />

Lochstreifen.<br />

Die Leiterplattenhersteller verarbeiteten<br />

die Filme wie zuvor weiter<br />

mit optisch/fotografischen Mitteln<br />

bis zum Arbeitsfilm weiter, die<br />

Bohr-/Fräsprogramme per Editor<br />

am Programmierplatz. Aus dieser<br />

Zeit sind besonders viele digitale<br />

Originaldaten verschwunden oder<br />

nur noch auf heute nicht mehr lesbaren<br />

Datenträgern vorhanden. Die<br />

Digitalisierung von Filmen dieser<br />

Generation ist jedoch meist schnell<br />

und problemlos wegen der strengen<br />

Layout-Regeln und der DIL-Technik.<br />

Neuzeit: heutige<br />

CAD-CAM-Technik<br />

Auf jedem PC oder Laptop laufen<br />

Leiterplatten-CAD-Programme mit<br />

verschiedenen technischen Ansprüchen<br />

– von lowcost bis teuer. Ob die<br />

Anforderungen der SMD/BGA-Technik<br />

oder die Konstruktion von HDI-<br />

Leiterplatten mit sequentiellen Aufbauten,<br />

alles wird unterstützt. Weiterhin<br />

ist die Schnittstelle zum Leiterplattenhersteller<br />

für die Bilddaten<br />

für Bohren und Fräsen schnell per<br />

E-Mail an die Hersteller versandt.<br />

Auf deren Seite hat jedoch die<br />

eigentliche digitale Revolution erst<br />

in den neunziger Jahren stattgefunden.<br />

Zunächst der Übergang zur<br />

4/<strong>2016</strong><br />

15

Dienstleister<br />

Bild 6: Eingescanntes Raster, ausgerichtet zur Digitalisierung<br />

CAM-Technik. Voraussetzung<br />

dafür waren schnelle Rasterplotter<br />

und die neuentwickelte<br />

CAM-Software, die zunächst<br />

nur auf UNIX Workstations verfügbar<br />

war. Die erste brauchbare<br />

Lösung lieferte Tibor-Darvas<br />

mit dem Planmaster. Produktionsnutzen<br />

wurden in der<br />

CAM-Software gestaltet und<br />

die Endfilme im Nutzenformat<br />

direkt geplottet.<br />

Seit wenigen Jahren sind nun<br />

auch Direktbelichter (Direct<br />

Imaging) für Leiterbild und Lötstoppmasken,<br />

digitale Printer für<br />

Bestückungsaufdrucke und Finger-Tester<br />

zunehmend im Einsatz<br />

und machen quasi alle körperlichen<br />

Werkzeuge, wie Filme,<br />

Drucksiebe und Testadapter, mit<br />

ihrer aufwändigen Aufbewahrung<br />

und Verschlechterung durch<br />

Abnutzung überflüssig.<br />

Eine solche Fertigung ist nur<br />

mit durchgängig vorhandenen<br />

digitalen Produktionsdaten möglich.<br />

Die dadurch erreichbaren<br />

Qualitätsverbesserungen und<br />

Kosteneinsparungen zwingen<br />

die Hersteller aktuell zur vollständigen<br />

Aufgabe jeglicher analogen<br />

Alternative. Auch die letzten<br />

nicht digitalen Leiterplattenunterlagen<br />

müssen nun digitalisiert<br />

werden, wenn eine Produktion<br />

noch notwendig ist.<br />

Entwicklung der Digitalisierung<br />

Die professionelle Digitalisierung<br />

wurde im oben genannten<br />

„Mittelalter“ entwickelt, genauer:<br />

Am Ende dieses Zeitalters, als die<br />

ersten CAM-Lösungen bei Leiterplattenherstellern<br />

auftauchten, gab<br />

es verschiedene Lösungsansätze,<br />

wie man aus analogen Unterlagen<br />

schnell und zuverlässig digitale Produktionsdaten<br />

erstellen wollte. Hier<br />

muss auf jeden Fall die israelische<br />

Firma Scitex erwähnt werden, die als<br />

Ergänzung zu ihren Plottern auch<br />

Scanner und vor allem hochqualifizierte<br />

Software entwickelte, um den<br />

großen Anteil von analogen Produktionswerkzeugen<br />

in digitale umzusetzen,<br />

und zwar vorwiegend vollautomatisch.<br />

Dies scheiterte aber meist an<br />

Vorlagen, die nicht durchgängig mit<br />

strengen Layout-Regeln (1/40 Inch<br />

Grid, 90-Grad-Routing, geringe Leiterbreiten<br />

und Pad-Formen) erstellt<br />

worden waren. Bei der Umsetzung<br />

von Beschriftungen und Bestückungsdrucken<br />

ergaben sich mangels<br />

Schrifterkennung unbrauchbare<br />

Ergebnisse. Die manuelle Nachbearbeitung<br />

solcher automatische<br />

Digitalisierung dürfte oft enorme<br />

Zeit verschlungen haben.<br />

Die Recad-Software<br />

Zusammen mit Gerd Köst hat<br />

der Autor zu dieser Zeit eine Software<br />

entwickelt: Recad, welche die<br />

gescannten Filme am Bildschirm als<br />

Hintergrund darstellte und darüber<br />

ein einfaches, aber für diesen Zweck<br />

optimiertes CAD Tool zum Platzieren<br />

von Pads und Leiterbahnen zur<br />

Verfügung stellte. Dazu ebenfalls<br />

erforderlich: Vierpunkt-Korrektur der<br />

Bilddaten. Auch in diesem System<br />

war eine automatische Erkennung<br />

von Pads und Leiterbahnen möglich,<br />

konnte aber nur bei sehr wenigen<br />

Leiterplattenlayouts wirtschaftlich<br />

eingesetzt werden, da sonst<br />

der Zeitaufwand für manuelle Korrektur<br />

bei falscher Interpretation<br />

höher war als der für die manuelle<br />

Gesamtbearbeitung.<br />

Diese Software wurde in der<br />

Anfangszeit auch von mehreren Leiterplattenherstellern<br />

und Dienstleistern<br />

benutzt, später hat sich diese<br />

Dienstleistung jedoch stark spezialisiert<br />

und konzentriert und wurde insbesondere<br />

bei der Firma BFK-Services<br />

weiterentwickelt. Die Recad-<br />

Software läuft inzwischen exklusiv<br />

bei BFK auf Windows-10- 64-Bit-<br />

Betriebssystemen.<br />

Software und Methoden mussten<br />

sich auch mit der Art der zu<br />

digitalisierenden Leiterplatten weiterentwickeln.<br />

Heute arbeitet BFK-<br />

Services weitgehend mit einer Auflösung<br />

von 1/1280 Inch (Anfangs<br />

standardmäßig 1/640 Inch). Damit<br />

können die Dimensionen von SMD<br />

Pads direkt beim Digitalisieren ausgemessen<br />

und geringe Leiterbreitenunterschiede<br />

und Pad-Durchmesser<br />

beim Digitalisieren erkannt werden.<br />

Zuverlässigkeit und Genauigkeit<br />

Die Zuverlässigkeit der Digitalisierung<br />

bezüglich Abweichung der elektrischen<br />

Verbindungen vom Original<br />

(fehlende Verbindungen, ungewollte<br />

Verbindungen) ist enorm hoch, nur<br />

bei ganz wenigen Digitalisierungen<br />

sind solche Fehler bekannt geworden.<br />

Sicherheit in dieser Beziehung<br />

ist das oberste Ziel, hierfür sind bei<br />

BFK-Services besondere Strategien<br />

und Prüfabläufe entwickelt worden.<br />

Grundsätzlich jedoch beruht diese<br />

Sicherheit nur auf manueller Bearbeitung<br />

und visuellen Prüfungen,<br />

daher kann eine absolute Garantie<br />

nie gegeben werden.<br />

Zwar sind BFK-Services über<br />

die geometrische Genauigkeit der<br />

rekonstruierten Daten überhaupt<br />

noch nie negative Rückmeldungen<br />

zugegangen, wahrscheinlich auch<br />

dank der großen Anstrengungen,<br />

diese auf hohem Niveau zu gewährleisten.<br />

Das ist jedoch nicht einfach:<br />

Bei den heute verfügbaren Scannern<br />

in dieser Beziehung kann von<br />

geometrischer Genauigkeit nicht<br />

die Rede sein (Abweichungen von<br />

mehreren 100 µm, Winkelfehler,<br />

auch nichtlineare und nicht reproduzierbare<br />

Abweichungen über das<br />

gescannte Bild hinweg).<br />

Zur Gewährleistung von Positionsgenauigkeiten<br />

um +/-50 µm<br />

über die gesamten Scans genügt<br />

die Vierpunkt-Kalibrierung daher<br />

nicht mehr. So wurde zunächst die<br />

„Rasterfolienmethode“ benutzt, und<br />

durch mitgescannte Rasterpositionen<br />

können mit Spezialsoftware<br />

auch nichtlineare Verzüge in den<br />

Scans vor dem Digitalisieren korrigiert<br />

werden. Dies kann nicht garantiert<br />

werden, aber in der Regel dürften<br />

sogar vorhandene Pick&Place-<br />

Programme und Pastenschablonen<br />

weiterverwendet werden.<br />

Gewandelt hat sich im Lauf der<br />

Zeit auch die Art der Unterlagen, die<br />

zur Digitalisierung – oder sagen wir<br />

besser: Rekonstruktion – zur Verfügung<br />

stehen. Im „Mittelalter“ waren<br />

Filme und häufig auch Bohrprogramme<br />

vorhanden, meist waren<br />

ja Leiterplattenhersteller die Auftraggeber.<br />

Der klassische Ablauf<br />

hier: Einlesen des Bohrprogrammes,<br />

Umwandlung der Bohrpositionen in<br />

16 4/<strong>2016</strong>

Dienstleister<br />

Bild 7: Gescannte Außenlage von Leiterplattenmustern<br />

Pads, oft Korrektur der Positionen<br />

ins Entwurfsraster und Digitalisieren<br />

der Leiterbahnen. Dies war und<br />

ist der komfortabelste Weg und im<br />

Vergleich mit einer Neuentflechtung<br />

mit einem Bruchteil der Kosten und<br />

auch Fehler verbunden. Alle Leiterplatten<br />

– von einseitigen bis hochlagigen<br />

Multilayern, starr, starr-flex<br />

oder Flexschaltungen – konnten<br />

sicher digitalisiert werden.<br />

Digitalisierung von Mustern –<br />

immer möglich<br />

In der „Neuzeit“ traten und treten<br />

immer mehr Fälle auf, bei denen<br />

nur noch Leiterplattenmuster, aber<br />

keine sonstigen Unterlagen mehr<br />

vorhanden sind. Oft sind heute<br />

die Endkunden Auftraggeber von<br />

BFK-Services. Selbst haben Sie<br />

keine Master-Filme von Leiterplatten<br />

aufbewahrt, die Leiterplattenhersteller<br />

sind eventuell vom Markt<br />

verschwunden oder haben mehrere<br />

Jahre nicht verwendete Filme und<br />

Programmdaten gelöscht. Somit ist<br />

echte Rekonstruktionsarbeit zu leisten,<br />

man könnte manchmal sogar<br />

von „Leiterplattenforensik“ sprechen.<br />

Die Rekonstruktion ist jedoch<br />

vom Muster immer möglich: Schließlich<br />

weiß derjenige, der die Leiterplatte<br />

bestücken muss, zwangsläufig<br />

über die Bauteile Bescheid, über<br />

Pad-Positionen, Pad-Dimensionen<br />

und benötigte Bohrdurchmesser bei<br />

THT Bauteilen. Wenn Leiterplatten<br />

in ein Gehäuse passen müssen,<br />

ergeben sich auch Vorgaben<br />

für Konturmaße und Befestigungsbohrungen.<br />

Im Idealfall erreichen<br />

diese Informationen rechtzeitig den<br />

Digitalisierungsservice. Wenn nicht,<br />

muss eben alles vom Muster ausgemessen<br />

werden mit der Gefahr,<br />

dass zu den kleinen Messfehlern<br />

auch die Ungenauigkeiten bei der<br />

Fertigung des Musters mit in die<br />

neuerstellten Daten eingehen und<br />

nicht erkannt werden.<br />

Recad hat die hier (für Digitalisierung<br />

nach Muster) entscheidend<br />

wichtige Eigenschaft, dass<br />

die Scans von Leiterplatten (saubere<br />

Entstückung und Entlötung<br />

vorausgesetzt) auch als Hintergrund<br />

für die Digitalisierung verwendet<br />

werden können, da hier<br />

ein quasi Grauwertebild auch verwendet<br />

werden kann (mit gewissen<br />

Zeitverlusten durch langsameren<br />

Bildaufbau).<br />

Auch Multilayer nach Mustern<br />

rekonstruierbar<br />

Die häufig geäußerte Meinung,<br />

Multilayer seien nicht vom Muster<br />

digitalisierbar, ist falsch.<br />

BFK-Services hat alle bisher<br />

angefragten Rekonstruktionen<br />

anbieten können und einige Multilayer<br />

– bis zur fünflagigen Bus-Leiterplatte<br />

– fehlerfrei digitalisiert. Entsprechende<br />

Methoden stehen zur<br />

Verfügung zum risikoarmen Aufschleifen<br />

der inneren Lagen, zur<br />

Erzeugung von kontrastreichen<br />

Scans durch hochentwickelte Bildbearbeitung<br />

und auf Wunsch auch<br />

durch Erzeugen eines Referenznetzes<br />

der elektrischen Verbindungsstruktur<br />

vor Zerlegung der<br />

Leiterplatte und dem Vergleich<br />

mit dem elektrischen Netz der fertig<br />

rekonstruierten Daten.<br />

Layout-Änderungen im Zuge der<br />

Digitalisierung<br />

BFK-Services bietet schon lange<br />

Zeit den Kunden an, auch notwendige<br />

Änderungen an einer Leiterplatte<br />

durchzuführen. Allerdings<br />

gilt hier: Zuerst wird der originalgetreue<br />

Zustand hergestellt, um<br />

die fehlerfreie Verbindungsstruktur<br />

zu gewährleisten. Danach können<br />

kleinere – nicht zu komplexe –<br />

Änderungen im Recad-System oder<br />

im nachgelagerten CAM-System<br />

(CAM350) erfolgen.<br />

Eine Korrektur von fehlerhaften<br />

Positionen und Maßen (Entwurfsraster,<br />

Steckermaße, Bauteile-<br />

Footprints, Kontur, Befestigungsbohrungen)<br />

sowie z.B. von Pad-<br />

Maßen bei SMD-Bauteilen nach<br />

Vorgabe werden hier gar nicht als<br />

Änderungen definiert und sind in<br />

der normalen Rekonstruktionsarbeit<br />

schon enthalten.<br />

Ausblick und Fazit<br />

Natürlich besteht auch häufig<br />

Bedarf an komplexen Änderungen,<br />

für die die Möglichkeiten im Recadund<br />

CAM-System nicht ausreichend<br />

sind. Damit scheint eine Neuentflechtung<br />

notwendig, aber die ist<br />

sehr teuer, manchmal auch gar<br />

nicht möglich, denn der Schaltplan<br />

wurde auch verdödelt. Eine Alternative<br />

zu diesem Dilemma könnte in<br />

Zukunft auch hier durch BFK-Services<br />

möglich sein.<br />

Einige CAD-Systeme bieten<br />

einen Gerber-Input an. Der ist nach<br />

erfolgter Digitalisierung der Gerber-<br />

Daten vorhanden. Hier beginnt nun<br />

allerdings für den CAD-Entflechter<br />

eine aufwendige Arbeit, denn Gerber-Daten<br />

sind reine „nicht intelligente“<br />

Daten geometrischer Elemente,<br />

wie Pads und Leiterbahnen.<br />

Sie können im CAD-System mühsam<br />

Bauteilen über die verschiedenen<br />

Lagen zugeordnet werden<br />

und letztendlich – nach Analyse<br />

von Bauteilen – zu einem Schaltplan<br />

und einem Startpunkt zum Re-<br />

Design mit diesem CAD-System führen.<br />

Weniger mühsam könnte diese<br />

Arbeit durch eine Software von<br />

Downstream Technologies namens<br />

Reverse-Engineering werden, die<br />

den interaktiven Prozess der Bauteilzuordnung<br />

speziell unterstützt.<br />

Auf jeden Fall bietet BFK-Services<br />

das Re-Engineering im vollen<br />

Umfang oder in Teilprozessen an<br />

und entwickelt die Möglichkeiten<br />

laufend weiter mit dem Ziel, aus<br />

Mustern, Informationen und Datenfragmenten<br />

vollwertige CAD-Datensätze<br />

zu erstellen.<br />

Ergänzende Dienstleistungen<br />

Digitalisierung und Rekonstruktion<br />

von Leiterplatten werden sehr<br />

oft für ältere Ersatzbaugruppen<br />

benötigt, die noch jahrelang vorgehalten<br />

werden müssen. Betreiber<br />

älterer Maschinen und Industrieanlagen<br />

können manchmal überhaupt<br />

nicht mehr auf Originalersatzteile<br />

zurückgreifen und suchen geradezu<br />

verzweifelt nach Service-Unternehmen,<br />

die ihnen helfen können.<br />

Aufgrund dieses offensichtlichen<br />

Bedarfs bieten BFK-Services dafür<br />

einen Komplettservice an, der von<br />

der Rekonstruktion aus Mustern und<br />

Datenfragmenten über die Leiterplattenbeschaffung<br />

bis zur Bestückung<br />

und Lieferung der Ersatzbaugruppen<br />

reicht. Mit dieser komplexen<br />

Dienstleistung sieht sich BFK gut<br />

aufgestellt für die nächsten Jahre,<br />

auch wenn irgendwann die noch benötigten<br />

Leiterplattentypen weitgehend<br />

digitalisiert wurden.<br />

BFK-Services<br />

www.bfk-services.de<br />

4/<strong>2016</strong><br />

17

Dienstleister<br />

Electronic Manufacturing Services richtig nutzen<br />

Ob SMD-Bestückung, konventionelle Leiterplattenbestückung, Baugruppenfertigung oder mehr - einen<br />

Elektronikfertiger zu beauftragen, hat immer etwas für sich<br />

um eine fortschreitende Entwicklung<br />

oder um komplexe Produkte geht.<br />

EMS-Dienstleister gesucht?<br />

Mithilfe von Anbieter-Datenbanken<br />

können Interessenten einen<br />

in erster Näherung geeigneten<br />

Dienstleister für die Fertigung ihrer<br />

Elektronik finden.<br />

Ihr Ziel ist es, diesen wichtigen<br />

Dienstleistungssektor transparent zu<br />

machen und einen Überblick über<br />

das Spektrum der Unternehmen zu<br />

geben. Dazu werden Angaben zum<br />

erwirtschafteten Umsatz, der Anzahl<br />

der Kunden und Branchenausrichtung<br />

sowie zum Beschaffungsvolumen<br />

gemacht. Auf die Abfrage von<br />

Bauteilspektrum, Montage- und<br />

Schließlich beschränken diese<br />

ihr Angebot heutzutage nicht mehr<br />

auf reine Bestückungsdienstleistungen,<br />

sondern erweisen sich<br />

als kompetent auch dann, wenn es<br />

die gesamte Auftragsfertigung von<br />

elektronischen Baugruppen, Geräten<br />

und Systemen betrifft. Ein Grund<br />

mehr, zu prüfen, ob man einen EMS<br />

nutzen sollte. Doch wie findet man<br />

den richtigen? Unser Beitrag gibt<br />

darauf Antworten.<br />

EMS ist nicht gleich EMS<br />

Electronics Manufacturing Services<br />

kann mit „Fertigungsdienstleister für<br />

elektronische Komponenten” übersetzt<br />

werden. EMS ist eine Methode<br />

des Outsourcings, bei dem Teile<br />

der Produktion ausgelagert werden,<br />

um Kosten zu senken und sich vermehrt<br />

auf die Entwicklung neuer Produkte,<br />

Marketing und Verkauf konzentrieren<br />

zu können. Anbieter von<br />

Electronic Manufacturing Services<br />

zeigen sich in verschiedenen Ausprägungen.<br />

Typisch sind<br />

• reine SMD-Bestücker,<br />

• Leiterplattenbestücker für SMD,<br />

• Spezialisten für Through Hole<br />

Technology (THT) und Einpresstechnik,<br />

• Anbieter mit Entwicklungs- und<br />

Montageabteilungen und<br />

• Full-Service-Anbieter.<br />

Das genauere Angebot von EMS-<br />

Anbietern beinhaltet aktuelle viel<br />

Die weltgrößten EMS der Welt, gemessen nach Umsatz 2014<br />

(Quelle: Wikipedia)<br />

mehr als nur Elektronikfertigung<br />

und Lohnbestückung. Denn dazu<br />

gehören folgende Dienstleistungen:<br />

• Elektronikentwicklung (Hardware<br />

und Software)<br />

• Leiterplattenbestückung (bedrahtet,<br />

SMD und Through Hole Technology)<br />

• Elektronikfertigung (Module und<br />

Baugruppen)<br />

• Endmontage kompletter elektronischer<br />

Geräte und Systeme<br />

• Testen und Prüfen (Automatische<br />

Optische Inspektion, Flying Probe<br />

Test, In Circuit Test, Boundary<br />

Scan Test, Funktionstest, Verdrahtungstest)<br />

• Reparaturdienstleistungen für<br />

Elektronik jeder Art<br />

• Logistik und Materialmanagement<br />

inklusive weltweiter Auslieferung<br />

Sie sehen: Ein EMS-Dienstleister<br />

bietet Services von der Entwicklung<br />

und SMD-Bestückung über die Montage<br />

bis hin zur Auslieferung kompletter<br />

Geräte und Systeme. Unser<br />

Aufmacherfoto symbolisiert als ein<br />

ausgeprägtes Beispiel einer EMS-<br />

Beziehung, dass die Firma DESKO<br />

vom Einkauf über die Fertigung bis<br />

zum After-Sales-Service auf den<br />

Electronic Manufacturing Service<br />

von Grundig Business Systems setzt.<br />

Große EMS-Anbieter betreiben<br />

Fabriken in China und anderen<br />

Ländern Asiens und produzieren<br />

dort monatlich tausende elektronische<br />

Komponenten, Handys, Drucker<br />

oder komplexe elektronische<br />

Systemlösungen. Doch entscheidend<br />

für den richtigen Produktionsstandort<br />

sind die Faktoren des<br />

Entwicklungs- und Produktionsprozesses,<br />

die sich auf die Qualität<br />

des Produkts auswirken. Daher<br />