Prozesskontrolle in der Produktion - phi-hannover.de

Prozesskontrolle in der Produktion - phi-hannover.de

Prozesskontrolle in der Produktion - phi-hannover.de

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

war bis jetzt nicht möglich, nur bei e<strong>in</strong>er<br />

Unterbrechung <strong>de</strong>s Beschichtungsprozesses<br />

konnte e<strong>in</strong>e Messung stichprobenartig<br />

erfolgen. Um <strong>de</strong>n Aufwand <strong><strong>de</strong>r</strong><br />

Nachbearbeitung durch Schleifen jedoch<br />

ger<strong>in</strong>g zu halten, s<strong>in</strong>d e<strong>in</strong>e gleichmäßige<br />

Beschichtung und e<strong>in</strong> möglichst ger<strong>in</strong>ges<br />

Übermaß erfor<strong><strong>de</strong>r</strong>lich. Dies ist aufgrund<br />

<strong><strong>de</strong>r</strong> neu entwickelten Schichtdickenmessung<br />

im Prozess jetzt möglich.<br />

Messung Schicht um Schicht<br />

Im Rahmen e<strong>in</strong>es Forschungsprojekts,<br />

geför<strong><strong>de</strong>r</strong>t vom DVS – Deutscher Verband<br />

für Schweißen und verwandte Verfahren<br />

e.V. im Rahmen <strong><strong>de</strong>r</strong> Arbeitsgeme<strong>in</strong>schaft<br />

<strong>in</strong>dustrieller Forschungsvere<strong>in</strong>igungen<br />

„Otto von Guericke“ e.V. (AiF),<br />

wur<strong>de</strong> am Institut für Werkstoffkun<strong>de</strong><br />

(IW) <strong><strong>de</strong>r</strong> Leibniz Universität Hannover<br />

e<strong>in</strong>e Onl<strong>in</strong>e-Schichtdickenmessung auf<br />

Basis <strong><strong>de</strong>r</strong> Wirbelstromtechnik entwickelt<br />

und erprobt. Diese ermöglicht erstmals<br />

die kont<strong>in</strong>uierliche Erfassung <strong><strong>de</strong>r</strong> Dicke<br />

keramischer Schichten auf metallischen<br />

Bauteilen ohne Unterbrechung während<br />

<strong>de</strong>s Beschichtungsprozesses. Ziel ist die<br />

gleichmäßige Belegung <strong>de</strong>s Bauteils auf<br />

<strong><strong>de</strong>r</strong> zu beschichten<strong>de</strong>n Fläche mit <strong><strong>de</strong>r</strong><br />

gefor<strong><strong>de</strong>r</strong>ten Sollschichtdicke <strong>in</strong>nerhalb<br />

e<strong>in</strong>es engen Toleranzbereiches. Der parallele<br />

E<strong>in</strong>satz von Brenner und Prüfsensorik<br />

am Bauteil (Bild 1) erlaubt die Sicherstellung<br />

<strong><strong>de</strong>r</strong> gefor<strong><strong>de</strong>r</strong>ten Sollschichtdicke<br />

über die gesamte zu beschichten<strong>de</strong> Flä-<br />

Quelle: IW<br />

Bild 1: Schweben<strong><strong>de</strong>r</strong> Parallele<strong>in</strong>satz.<br />

che und e<strong>in</strong>e gute Reproduzierbarkeit <strong><strong>de</strong>r</strong><br />

Beschichtung. Dabei dient das Erreichen<br />

<strong><strong>de</strong>r</strong> Sollstärke als Abbruchkriterium für<br />

<strong>de</strong>n Beschichtungsprozess.<br />

Wirbelströme zeigen <strong>de</strong>n Abstand<br />

zum Bauteil<br />

Die Wirbelstromprüfung ist e<strong>in</strong>e sehr<br />

flexible und häufig e<strong>in</strong>gesetzte Messtechnik.<br />

E<strong>in</strong>e mit e<strong>in</strong>em Wechselstrom<br />

gespeiste Erregerspule erzeugt e<strong>in</strong> Magnetfeld,<br />

das <strong>in</strong> elektrisch leitfähigen<br />

Prüfteilen Wirbelströme <strong>in</strong>duziert. Die<br />

Wirbelströme erzeugen ihrerseits e<strong>in</strong><br />

<strong>de</strong>m Primärfeld entgegengerichtetes Sekundärfeld,<br />

das auf e<strong>in</strong>e Messspule wirkt<br />

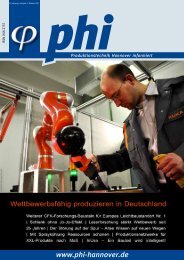

Quelle: IW<br />

Bild 2: Brenner und Sensor am Werkstück.<br />

und dort e<strong>in</strong>e Wechselspannung erzeugt.<br />

Aufgrund <strong><strong>de</strong>r</strong> Eigenschaften <strong>de</strong>s geprüften<br />

Werkstoffes enthält diese Messspannung<br />

Informationen über <strong>de</strong>n Werkstoff,<br />

das Gefüge und Fehlstellen im Bauteil.<br />

Für die Schichtdickenmessung wird <strong><strong>de</strong>r</strong><br />

Effekt genutzt, dass sich das Messsignal<br />

mit <strong>de</strong>m Abstand <strong>de</strong>s Sensors zum Bauteil<br />

verän<strong><strong>de</strong>r</strong>t.<br />

Die Schichtdicke berührungslos erfassen<br />

Entwickelt wur<strong>de</strong> e<strong>in</strong> robuster Schichtdickensensor<br />

auf Basis <strong><strong>de</strong>r</strong> Wirbelstromtechnik.<br />

Dieser ermöglicht<br />

über e<strong>in</strong>e l<strong>in</strong>earisierte Kennl<strong>in</strong>ie e<strong>in</strong>e<br />

Schichtdickenmessung während <strong>de</strong>s<br />

Beschichtungsprozesses mit hoher<br />

Messgenauigkeit, auch unter extremen<br />

Umgebungsbed<strong>in</strong>gungen durch <strong>de</strong>n sehr<br />

heißen Spritzstrahl und zusätzlichem<br />

Partikelflug. Es entstand sowohl e<strong>in</strong> im<br />

Kontakt zur Beschichtung rollengeführter<br />

als auch e<strong>in</strong> luftkissengeführter Wirbelstromsensor,<br />

<strong><strong>de</strong>r</strong> die aktuelle Schichtdicke<br />

berührungslos messtechnisch<br />

erfasst. Dieser Sensor schwebt auf e<strong>in</strong>em<br />

Luftkissen <strong>in</strong> konstantem Abstand über<br />

<strong><strong>de</strong>r</strong> Oberfläche. Die Messung erfolgt direkt<br />

am Bauteil und parallel zum Brenner<br />

(Bild 2).<br />

Zur Ermittlung <strong><strong>de</strong>r</strong> Schichtdicke, unabhängig<br />

vom Werkstoff <strong>de</strong>s Bauteils, ist<br />

zunächst e<strong>in</strong>e automatische Kalibrierung<br />

<strong>de</strong>s Sensors auf <strong>de</strong>n entsprechen<strong>de</strong>n<br />

Werkstoff erfor<strong><strong>de</strong>r</strong>lich. Der<br />

nächste Schritt ist die Aufnahme <strong>de</strong>s<br />

Bauteilgrundzustan<strong>de</strong>s ohne Beschichtung,<br />

um E<strong>in</strong>flüsse <strong>de</strong>s Oberflächenzustan<strong>de</strong>s<br />

und etwaige Material<strong>in</strong>homogenitäten<br />

berücksichtigen zu können.<br />

„E<strong>in</strong>e Reduzierung <strong>de</strong>s Übermaßes <strong><strong>de</strong>r</strong><br />

gespritzten Schicht und damit <strong>de</strong>s Nachbearbeitungsaufwan<strong>de</strong>s<br />

s<strong>in</strong>d <strong>in</strong>folge<strong>de</strong>ssen<br />

realisierbar, woraus direkt e<strong>in</strong>e Zeit-<br />

und Kostenersparnis resultiert“, fasst Dr.<br />

Reimche, Leiter <strong>de</strong>s Bereichs Zerstörungsfreie<br />

Prüfverfahren am IW, zusammen.<br />

Darüber h<strong>in</strong>aus ist durch die Erfassung<br />

<strong>de</strong>s Schichtaufbaus <strong>in</strong> Komb<strong>in</strong>ation<br />

mit <strong><strong>de</strong>r</strong> Protokollierung weiterer Prozesskenngrößen<br />

z. B. <strong><strong>de</strong>r</strong> Bauteiltemperatur,<br />

e<strong>in</strong>e Dokumentation <strong>de</strong>s Schichtaufbaus<br />

und so <strong><strong>de</strong>r</strong> Produktqualität gegeben.<br />

E<strong>in</strong> Handhabungssystem sorgt dafür,<br />

dass sich <strong><strong>de</strong>r</strong> Schichtdickensensor immer<br />

im Nachlauf <strong>de</strong>s Brenners bef<strong>in</strong><strong>de</strong>t<br />

und so die aktuelle Schichtdicke zeitnah<br />

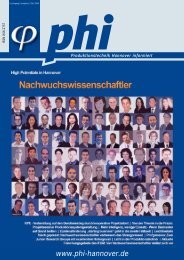

erfasst. Die Erfassung, Visualisierung<br />

und Dokumentation <strong>de</strong>s Schichtaufbaus<br />

erfolgt über e<strong>in</strong> benutzerfreundliches<br />

Softwaresystem, <strong>de</strong>ssen Bildschirmmaske<br />

<strong>in</strong> Bild 3 dargestellt ist. Dieses<br />

visualisiert <strong>de</strong>n Grundzustand vor <strong><strong>de</strong>r</strong> Beschichtung<br />

sowie die aktuelle Schichtdicke<br />

und ermöglicht damit die Beurteilung<br />

<strong>de</strong>s Beschichtungsfortschritts und <strong>de</strong>n<br />

Abbruch <strong>de</strong>s Beschichtungsprozesses bei<br />

Erreichen <strong><strong>de</strong>r</strong> gewünschten Schichtdicke.<br />

Das Onl<strong>in</strong>e-Schichtdickenmesssystem ist<br />

Quelle: IW<br />

Bild 3: Visualisierung <strong>de</strong>s<br />

Beschichtungsvorgangs.<br />

zurzeit als Prototyp am Institut für Werkstoffkun<strong>de</strong><br />

<strong><strong>de</strong>r</strong> Leibniz Universität Hannover<br />

im E<strong>in</strong>satz.<br />

Christian Scheer, Wilfried Reimche, IW<br />

<strong>phi</strong> 2/2007 5