Automationspraxis 12.2019

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

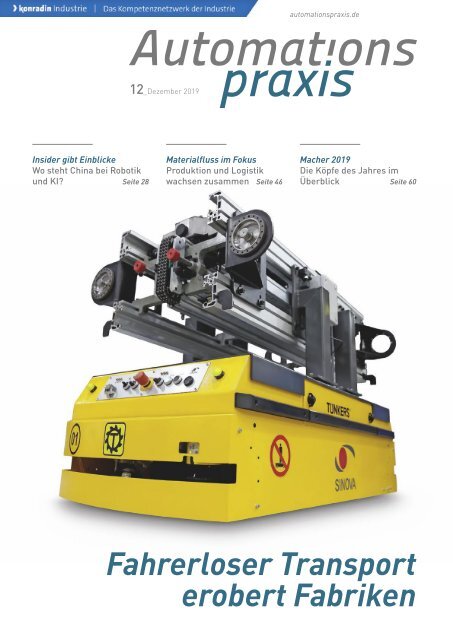

automationspraxis.de<br />

12_Dezember 2019<br />

Insider gibt Einblicke<br />

Wo steht China bei Robotik<br />

und KI? Seite 28<br />

Materialfluss im Fokus<br />

Produktion und Logistik<br />

wachsen zusammen Seite 46<br />

Macher 2019<br />

Die Köpfe des Jahres im<br />

Überblick Seite 60<br />

Fahrerloser Transport<br />

erobert Fabriken

2 Dezember 2019<br />

info@pueschel-group.com<br />

www.pueschel-group.com

_Editorial<br />

Armin Barnitzke<br />

Stellv. Chefredakteur<br />

<strong>Automationspraxis</strong><br />

Sensibel<br />

wenn’s darauf<br />

ankommt!<br />

Was bleibt von 2019?<br />

Es ist Dezember – das Jahr nähert sich dem Ende und gibt uns die Gelegenheit,<br />

2019 ein wenig Revue passieren zu lassen. Beispielsweise haben<br />

wir für Sie auf den Seiten 60 bis 63 zusammengestellt, welche Köpfe<br />

und Persönlickeiten das Automationsjahr geprägt haben.<br />

Also: Was bleibt von 2019? In Sachen Cobots ist es sicher ein Jahr der Ernüchterung:<br />

Zwar betreten immer mehr Cobot-Player die Bühne, die Zahl<br />

der installierten Cobots bleibt aber überschaubar. Laut World Robotics Report,<br />

der erstmals den Markt für kollaborative Roboter analysiert, sind nur<br />

3,24 % der installierten Roboter Cobots. Da ist also noch Luft nach oben.<br />

Apropos „Luft oben“: Dünn scheint die Luft oben in den Clouds der IoT-<br />

Plattformen zu werden. Nachdem Kuka seine Cloud-Tochter Connyun schon<br />

2018 an Körber verkaufte, hat 2019 nun Trumpf seine Cloud-Tochter<br />

Axoom an GFT abgegeben. „Das Thema ist zu groß – auch für Trumpf. Der<br />

Kampf im Plattformmarkt wird immer härter werden“, kommentiert ein<br />

Plattform-Experte im Vertrauen.<br />

Und tatsächlich könnte 2019 als das Jahr in die Geschichte eingehen, in dem<br />

die großen US-Cloud-Giganten ihren Siegeszug in der Industrie begannen.<br />

Schließlich haben 2019 mit VW und BMW gleich zwei deutsche Automobilriesen<br />

angekündigt, mit Amazon beziehungsweise Google große Industrie-<br />

Cloud-Plattformen zu starten, in die sie auch ihre Zulieferer integrieren wollen.<br />

Ob bei soviel Plattform-Power die von Bundeswirtschaftsminister Peter<br />

Altmaier angekündigte Europa-Cloud Gaia X überhaupt eine Chance hat?<br />

Man darf gespannt sein. Auch 2020 werden uns also bei der <strong>Automationspraxis</strong><br />

die spannenden Themen nicht ausgehen.<br />

↓<br />

PS: Spannend wird auch das automatica-Forum, das wir vom 16. bis 19. Juni<br />

2020 auf der Münchner automatica veranstalten. Diesen Termin sollten Sie<br />

sich daher unbedingt schon mal vormerken.<br />

Der Motoman HC10 ist ein hybrider<br />

Roboter – sensibel im kollaborativen<br />

Betrieb mit Menschen und ein vollwertiger<br />

Industrieroboter, wenn gewünscht.<br />

Ein Roboter für alle Fälle –<br />

wie praktisch.<br />

YASKAWA Europe GmbH<br />

Robotics Division<br />

robotics@yaskawa.eu.com<br />

Telefon +49-81 66-90-0<br />

www.yaskawa.eu.com<br />

Dezember 2019 3

_Inhalt<br />

Inhalt<br />

16<br />

Analytisch: Wie<br />

PIA Automation<br />

mit Datenana -<br />

lyse die Kunden<br />

bei der Produk-<br />

tionsoptimie-<br />

rung unterstützt,<br />

erläutert<br />

Bild: PIA<br />

PIA-Geschäftsführer<br />

Thomas<br />

Ernst.<br />

26<br />

Kommunikativ:<br />

Die digitale<br />

Transformation<br />

beleuchtet Vordenker<br />

Dr. Jörg<br />

Wallner in einer<br />

exklusiven<br />

Serie. Teil 1:<br />

Kunden-Kommunikation<br />

im<br />

Wandel.<br />

Bild: 2b Ahead<br />

Bid: Stieler<br />

28<br />

Chinesisch: Wo<br />

steht China bei<br />

Robotik und<br />

Künstlicher Intelligenz?<br />

Der<br />

China-Kenner<br />

Georg Stieler<br />

gibt einen exklusiven<br />

Blick hinter<br />

die Kulissen.<br />

46<br />

Logistisch: Produktion und<br />

Logistik müssen zusammenwachsen.<br />

Elmar Issing, Vice<br />

President Corporate Future<br />

Markets & Innovations bei<br />

SSI Schäfer, sagt warum.<br />

Bild: SSI Schäfer<br />

4 Dezember 2019

_Inhalt<br />

_Titelthema<br />

08 Vielfältiger fahrerloser Transport<br />

Tünkers Maschinenbau treibt FTS-Boom<br />

_Interview des Monats<br />

16 „Big Data und Data Analytics im Fokus“<br />

PIA-Geschäftsführer Thomas Ernst im Interview<br />

_Industrie 4.0<br />

20 Smarte Systemanalyse optimiert OEE<br />

Datengetriebene Kennzahlenanalyse<br />

_Trend des Monats<br />

28 Wo steht China bei KI und Robotik?<br />

China-Experte Georg Stieler gibt Einblicke<br />

NEW<br />

ON THE<br />

MARKET<br />

COBOT CZ<br />

KOLLABORATIV UND KOMPAKT<br />

für eine sichere<br />

Mensch-Roboter-Kollaboration<br />

Direktes Teach-In ermöglicht<br />

den universellen Einsatz, von der Montage<br />

bis zur Kommissionierung<br />

_Robotik<br />

34 Lernfähige Palettierzelle<br />

Bearbeitung von Wendeschneidplatten<br />

_Projekt des Monats<br />

36 Universelle Roboterzelle für Pick and Place<br />

Rau bis Reinraum: Robotik für alle Umgebungen<br />

_Handhabung & Montage<br />

43 Von der Achse zur kompletten Lösung<br />

Portal- und Handlingsysteme mit Lineareinheiten<br />

_Logistik<br />

50 Distributionszentrum automatisiert<br />

Fahrerloses Transportsystem bringt Paletten<br />

_Vision & Sensorik<br />

56 Deep Learning ergänzt Regel-Bildverarbeitung<br />

Vision-Inspektion der nächsten Generation<br />

_Macher der Automation<br />

60 Prägende Köpfe von 2019<br />

Macher des Jahres im Überblick<br />

_10 Fragen an<br />

66 „Leben und leben lassen“<br />

10 Fragen an Hanns Windele, Bright Machines<br />

_Rubriken<br />

14 Personalien<br />

15 News/Termine<br />

64 Impressum / Inserenten<br />

MADE IN JAPAN<br />

www.nachi.de<br />

ROBOTICS | TOOLS | H Y D R A U L IDezember C S | BEARINGS<br />

2019 5

_Inhalt<br />

Praxis-Highlights im Dezember<br />

Bild: B&R<br />

32<br />

Integrierte Roboter: Mit Robotern des Mutterhauses<br />

ABB bietet B&R nun maschinenintegrierte Robotik<br />

und Mschinenautomation aus einer Hand.<br />

Bild: Toolcraft<br />

35<br />

Komplette Lösung: Zur Produktion und Ver -<br />

packung eines Cerumenfilters für Hörgeräte<br />

hat Toolcraft eine Komplettlösung aus Spritzguss,<br />

Formenbau und Robotik realisiert.<br />

Bild: IEF Werner<br />

42<br />

Perfekter Absprung: Für das Ski-Internat Furtwangen<br />

hat IEF-Werner ein Achssystem entwickelt, das<br />

den Absprung von der Schanze perfekt simuliert.<br />

52<br />

Optimaler Materialfluss:<br />

Mit Fördertechnik<br />

von Haro automatisiert<br />

der Glasverpackungshersteller<br />

Noelle + von Campe<br />

seinen Materialfluss<br />

Schritt für Schritt.<br />

Insider gibt Einblicke<br />

Wo steht China bei Robotik<br />

und KI? Seite 28<br />

12_Dezember 2019<br />

Materialfluss im Fokus<br />

Produktion und Logistik<br />

wachsen zusammen Seite 46<br />

automationspraxis.de<br />

Macher 2019<br />

Die Köpfe des Jahres im<br />

Überblick Seite 60<br />

Fahrerloser Transport<br />

erobert Fabriken<br />

Zum Titel<br />

Fahrerlose Transportsysteme<br />

(FTS) erleben<br />

derzeit einen Boom.<br />

Der Ratinger Maschinenbauer<br />

Tünkers treibt<br />

diesen Trend voran und<br />

punktet dank des modularen<br />

Aufbaus seiner<br />

FTS mit einer großen<br />

Vielfalt an mobilen<br />

Transportsystemen.<br />

Seite 08<br />

Bild: Haro<br />

6 Dezember 2019

Industrie<br />

Das Kompetenznetzwerk der Industrie<br />

Werden Sie<br />

Aussteller auf dem<br />

3. mav Themenpark<br />

Digitalisierung<br />

und Automatisierung<br />

auf der METAV 2020<br />

in Düsseldorf<br />

Auf dem 3. mav Themenpark Digitalisierung<br />

und Automatisierung auf der METAV<br />

präsentieren nationale und internationale<br />

Technologieführer erfolgreich realisierte<br />

Problemlösungen. Sind auch Sie im Bereich …<br />

… Neue Geschäftsmodelle und Datensicherheit<br />

… Vernetzte Programmierung und Simulation<br />

… Intelligente Komponenten<br />

… Reibungsloser Datenfluss durch Vernetzung<br />

… Maschine 4.0: Digitalisierung erhöht die Produktivität<br />

… Smart Tools für die Fertigung von morgen<br />

… Identifizierung und Kontrolle<br />

… Flexible Automation ab Losgröße 1<br />

… Lösungen zur vorbeugenden Wartung<br />

tätig?<br />

Anmeldeschluss:<br />

09.<strong>12.2019</strong><br />

Wir laden Sie ein, Ihre Kompetenzen und Innovationen<br />

einem internationalen Publikum aus den unterschiedlichsten<br />

Anwenderbranchen zu präsentieren.<br />

Werden Sie Teil dieses Gemeinschaftsprojekts und fordern<br />

Sie noch heute Ihre persönlichen Projektunterlagen an:<br />

ann-kathrin.klemmer@konradin.de<br />

Bild: rawpixel.com<br />

Veranstalter:<br />

Veranstaltungort:<br />

Dezember 2019 7

_Titelgeschichte<br />

FTS-Markt entwickelt sich in den nächsten Jahren explosionsartig<br />

Große Vielfalt für Fahrerlose<br />

Transportsysteme<br />

Fahrerlose Transportsysteme (FTS) erleben derzeit einen Boom, gerade in der<br />

Automobilindustrie. Der Ratinger Maschinenbauer Tünkers treibt diesen Trend<br />

voran und punktet dank des modularen Aufbaus seiner FTS mit einer großen<br />

Vielfalt an mobilen Transportsystemen.<br />

Bild: Tünkers<br />

8 Dezember 2019

<strong>Automationspraxis</strong><br />

TITELGESCHICHTE<br />

exklusiv<br />

Aufgrund des Großauftrags eines<br />

führenden deutschen Automobilkonzerns<br />

erweitert<br />

Tünkers am Standort Ratingen<br />

aktuell seine Produktionskapazitäten<br />

für FTS. Tünkers<br />

plant in der FTS-Serienproduktion<br />

die Montage von circa<br />

1000 Fahrerlosen Transportfahrzeugen<br />

pro Jahr und<br />

Schicht – der maximale Jahresoutput<br />

liegt also bei rund<br />

3000 Fahrzeugen.<br />

Dezember 2019 9

_Titelgeschichte<br />

Mobile Transportsysteme sind mächtig im<br />

Kommen. Um stolze 60 % sind die Stückzahlen<br />

an verkauften Logistikrobotern<br />

2018 gestiegen, berichtet der Weltroboterverband<br />

IFR: 2018 wurden fast 111.000 autonome Fahrerlose<br />

Transportfahrzeuge (FTF) verkauft – 2017<br />

waren es 69.000. Und bereits 2017 waren die<br />

FTF-Stückzahlen um 162 % gewachsen.<br />

Treibende Kräfte des Booms für Fahrerlose Transportsysteme<br />

(FTS) sind neben Warenlager-Lösungen<br />

für große E-Commerce-Unternehmen oder<br />

Logistiklösungen für Kliniken und Krankenhäuser<br />

auch industrielle Fertigungen, vor allem in der Automobilindustrie.<br />

„Die aktuelle Forderung nach<br />

mehr Flexibilität in der Automobilfertigung mit<br />

der Zielvorgabe einer quasi frei programmierbaren<br />

Fabrik machen FTS nun auch für den Karosseriebau<br />

interessant. Im Getriebe- und Motorenbau<br />

hat sich die FTS-Technik ohnehin bereits etabliert“,<br />

berichtet Christian Dreyer, FTS-Produktmanager<br />

bei Tünkers Maschinenbau. „Sinkende<br />

Preise, robustere Technik und neue Navigationssysteme<br />

fördern diesen Trend.“<br />

Extreme Nachfrage erwartet<br />

Mit einem eigens entwickelten Feinpositionierungssystem<br />

macht Tünkers autonome FTS-<br />

Anwendungen auch außergewöhnlich präzise.<br />

Und davon profitiert auch der Maschinenbauer<br />

Tünkers. Der Großauftrag eines führenden deutschen<br />

Automobilkonzerns macht am Standort Ratingen<br />

kurzfristig eine Erweiterung der Produktionskapazitäten<br />

notwendig. Nördlich des aktuellen<br />

Betriebsgeländes hat Tünkers daher ein Grundstück<br />

mit rund 46.000 m 2 erworben. Geplant sind<br />

hier sieben neue Gebäude, darunter Montage- und<br />

Lagerhallen.<br />

„Aufgrund der extremen Nachfrage aus der Industrie<br />

gehen wir davon aus, dass sich das Marktsegment<br />

in den nächsten Jahren explosionsartig<br />

entwickeln wird“, sagt Geschäftsführer Olaf Tünkers.<br />

„Und wir rechnen damit, dass wir uns dabei<br />

eine wichtige Marktposition, vor allem in der Automobilindustrie,<br />

erarbeiten können“.<br />

Aktuell plant Tünkers in der Serienproduktion die<br />

Montage von circa 1000 Fahrerlosen Transportfahrzeugen<br />

pro Jahr und Schicht, berichtet Dreyer:<br />

„Somit können wir einen maximalen Jahresoutput<br />

von rund 3000 Fahrzeugen sicherstellen.“<br />

Zu den Hauptabnehmern gehöre die Automobilindustrie<br />

und deren Zulieferer, aber auch jeder andere<br />

Kunde, der seinen Logistikprozess automatisieren<br />

möchte.<br />

Kooperation mit Sinova<br />

Ganz neu ist das Thema elektrische Transportfahrzeuge<br />

für die Ratinger indes nicht: „Bereits<br />

seit über 40 Jahren fertigt Tünkers Elektromobile<br />

für die Rehabilitation und Logistik“, betont Olaf<br />

Tünkers. „Unser wichtigstes Produkt in diesem<br />

Segment ist der Airport-Scooter, der unter anderem<br />

auf den Flughäfen Frankfurt, Düsseldorf, Singapur,<br />

Paris und Dubai für den Transport von Gepäckwagen<br />

eingesetzt wird.“<br />

Das FTS-Segment beackert Tünkers in Kooperation<br />

mit dem brasilianischen FTS-Spezialisten Sinova.<br />

Die 2005 gegründete Sinova hat viel Erfahrung<br />

in der spurgeführten sowie Laser-Navigation<br />

und ihren Hauptsitz in Sao Paulo, quasi in direkter<br />

Nachbarschaft der brasilianischen Tünkers-<br />

Tochter. „Es gibt also weder räumlich noch kulturell<br />

Probleme“, so Dreyer.<br />

In Kooperation mit dem Spezialisten Sinova bietet<br />

Tünkers verschiedene Automationslösungen an.<br />

Bild: Tünkers<br />

Bild: Tünkers<br />

In Kooperation mit dem FTS-Spezialisten Sinova<br />

bietet Tünkers verschiedene FTS-Lösungen<br />

an. Neben Versorgungs-FTF zum Transport der<br />

Teile zwischen Bestands- und Produktionslinie<br />

sowie Transport-FTF zum sicheren Transport<br />

von Teilen durch Gänge und Flure installiert<br />

Tünkers auch Prozesslinien-FTF zur Bearbeitung<br />

und Montage direkt auf dem FTF.<br />

10 Dezember 2019

_Titelgeschichte<br />

„Aufgrund der extremen Nachfrage aus der Industrie<br />

gehen wir davon aus, dass sich das Marktsegment<br />

FTS in den nächsten Jahren explosionsartig<br />

entwickeln wird.“<br />

Olaf Tünkers, Tünkers Maschinenbau<br />

Baukasten für Greifer und Spanner<br />

„Neben Versorgungs-FTF zum Transport der Teile<br />

zwischen Bestands- und Produktionslinie sowie<br />

Transport-FTF zum sicheren Transport von Teilen<br />

durch Gänge und Flure trotz Bewegung von Menschen<br />

und anderen Fahrzeugen, installieren wir<br />

auch Prozesslinien-FTF zur sicheren Bearbeitung<br />

und Montage direkt auf dem Fahrzeug“, sagt<br />

Dreyer. Hierzu werden fahrerlose Plattformen mit<br />

unterschiedlicher Spann- und Greiftechnik aus<br />

dem Tünkers-Baukasten versehen.<br />

Neben den Plattformen für Montagelinien umfasst<br />

das Tünkers-Programm auch Schlepper, Unterfahrschlepper,<br />

Rollenbahnen und Staplerfahr-<br />

zeuge. „Wir haben ein sehr vielfältiges Programm“,<br />

berichtet Dreyer.<br />

Das frei navigierbare Stauförder-FTF beispielsweise<br />

ermöglicht die freie Gestaltung des Werks- oder<br />

Zellenlayouts. Jedes FTF wird als zusätzlicher<br />

Bauteilpuffer eingesetzt und kann vom Werker,<br />

Roboter oder auch direkt von einem angekoppelten<br />

Stauförderer beladen werden. „Die letztgenannte<br />

Variante bringt einen enormen Zeitvorteil<br />

mit sich, da das Be- und Entladen in nur einem Arbeitsschritt<br />

erfolgen kann“, sagt FTS-Experte<br />

Dreyer. Auch größere Entfernungen, eine nicht geradlinige<br />

oder eine Förderung durch mehrere Gebäudekomplexe<br />

stellen für das Stauförder-FTF<br />

kein Problem dar.<br />

Bild: Tünkers<br />

Geschäftsführer Olaf<br />

Tünkers: „Bereits seit<br />

über 40 Jahren fertigt<br />

Tünkers Elektromobile<br />

für die Rehabilitation und<br />

Logistik.“<br />

Die verschiedenen Arten der Fahrerlosen Transportfahrzeuge<br />

·<br />

Stapler-FTF: Als autonomes Flurfahrzeug,<br />

das den Leistungsumfang eines vom Werker<br />

gesteuerten Fahrzeugs ersetzt. Flexible Aufnahme<br />

von Paletten, Werkstücken oder Großladungsträgern,<br />

die bodenseitig oder in Regalsystemen<br />

angeordnet sind.<br />

· Unterfahrschlepper-FTF: Transport von rollengelagerten<br />

Behältern und Sequenzwagen<br />

durch Unterfahren (Tunneln) und Andocken.<br />

Kuppeln erfolgt elektrisch/pneumatisch. Vorteil<br />

der Trennung von FTF als reine Antriebseinheit<br />

und den mit Normkupplung versehenen<br />

Transportbehältern.<br />

· Coil-FTF: Sonderbauform, ausgerichtet auf<br />

den Transport von Coils unterschiedlicher<br />

Durchmesser. Integrierte Hubfunktion ähnlich<br />

Stapler-FTF.<br />

· Ladungsträger-FTF: Bauteilaufnahme als<br />

einfaches Trägersystem in modularer Bauweise,<br />

ähnlich einem Robotergreifersystem, zur sicheren<br />

Aufnahme und Positionierung des Bauteils<br />

beim Verfahren oder an beliebigen Orten.<br />

· Stauförderer-FTF: Fusion des Stauförderers<br />

mit einem FTF. Die genormten Stauförderpaletten<br />

dienen als Bindeglied der Logistikkette.<br />

Die mit Bauteilen bestückten Paletten werden<br />

beim Andocken eingesteuert und die Leerpaletten<br />

gleichzeitig im Untertransport zurück<br />

gefördert.<br />

· Rollenbahn-FTF: Ausgerüstet für den<br />

Transport von Normbehältern. Elektrisch angetriebene<br />

Rollenbahn zur Übernahme oder<br />

Übergabe des Behälters in den Bahnhöfen/Stationen.<br />

Bei passiven Bahnhöfen/Stationen<br />

kann das FTF mit einem Teleskopgreifsystem<br />

ausgestattet werden, um selbstständig Normbehälter<br />

auf das FTF zu fördern.<br />

· Hub-FTF: Ausgestattet mit einer zusätzlichen<br />

Hubeinheit, mit der verschiedene Höhenstufen<br />

in Ent- und Beladestationen kompensiert<br />

werden. Optional gestaltet zum Beispiel<br />

als FTF mit Ladungsträger, Stauförderer oder<br />

Rollenbahn.<br />

· Schlepper-FTF: Transport von rollengelagerten<br />

Transportbehältern, Wagen oder auch<br />

Routenzügen. Ankopplung des Schleppers alternativ<br />

manuell oder automatisiert.<br />

· Skid-FTF: Transport von auf Skid aufgeständerten<br />

Rohkarossen oder kompletten Bodengruppen.<br />

Träger gestaltet als angetriebene<br />

Rollenbahn zur Übergabe der Karosse an die<br />

Skid-Rollenbahnstation.<br />

↓<br />

Dezember 2019 11

_Titelgeschichte<br />

Bild: Tünkers<br />

Bild: Tünkers<br />

Insbesondere in der Automobilindustrie will sich Tünkers<br />

mit seinen FTS eine wichtige Marktposition erarbeiten.<br />

Im Getriebe- und Motorenbau hat sich die<br />

FTS-Technik bereits etabliert. Die Forderungen<br />

nach mehr Flexibilität in der Automobilfertigung<br />

machen FTS nun auch für den Karosseriebau<br />

interessant.<br />

Präzise Positionierung<br />

Durch den Einsatz eines eigens entwickelten elektrischen<br />

Feinpositionierungssystems werden die<br />

autonomen Applikationen bei Tünkers außergewöhnlich<br />

präzise: Das elektrische Kopplungselement<br />

EMCP 80 ermöglicht eine Feinpositionierung<br />

von +/- 0,2 mm. Weiterer Vorteil ist die modulare<br />

und adaptive Bauweise der FTF aus Ratingen.<br />

So ist man nicht nur in Sachen Aufbau,<br />

sondern auch bei der Navigation sehr flexibel:<br />

Alle Neune – der Tünkers Baukasten<br />

Zur einfachen Umsetzung von<br />

Automationslösungen hat Tünkers<br />

einen modularen Baukasten<br />

entwickelt: Die neun Bausteine<br />

der Automation bieten standardisierte<br />

Lösungen für das Spannen,<br />

Positionieren, Greifen, Umformen,<br />

Fördern, Dosieren, Drehen,<br />

Schweißen und Transportieren.<br />

Mit diesem modularen Baukasten<br />

lassen sich alle Automationsaufgaben<br />

in einfache, immer<br />

wiederholende Funktionen gliedern.<br />

„So rückt das Ziel näher,<br />

Vorrichtungen nicht mehr individuell<br />

zu konstruieren, sondern<br />

entsprechend der benötigten<br />

Funktionen im CAD-System einfach<br />

modular zusammenzufügen“,<br />

sagt Olaf Tünkers. „Der<br />

Konstrukteur komponiert gewissermaßen<br />

die Fertigungsanlage.“<br />

Mindestens 80 % der Funktionen<br />

kann ein Anlagenbauer über<br />

den Automationsbaukasten abdecken.<br />

↓<br />

„Wir arbeiten hauptsächlich mit freier Navigation,<br />

bieten aber auch andere Navigationsarten<br />

an“, sagt Dreyer.<br />

Damit Mensch und Roboter gefahrlos miteinander<br />

arbeiten können, besitzen die Tünkers-FTF serienmäßig<br />

Sicherheitskomponenten zur Geschwindigkeitskontrolle,<br />

zur Anti-Kollisionskontrolle,<br />

zur Überwachung der Steuerzeiten sowie<br />

Not-Halt-Schalter. Die Umgebung des FTS wird<br />

von einem Lasersystem in einem Umkreis von bis<br />

zu 7 m überwacht. Sobald ein Hindernis erkannt<br />

wird oder ein Objekt in den einprogrammierten<br />

Sicherheitsbereich eintritt, löst das Lasersystem<br />

aus, das FTF wird abgebremst oder stellt den Betrieb<br />

sofort ein.<br />

Darüber hinaus wird der Zustand des FTF kontinuierlich<br />

überwacht und eine schnelle Identifizierung<br />

von Systemausfällen sichergestellt. Damit<br />

wird das Ausfallrisiko im Vergleich zu herkömmlichen<br />

Systemen um ein Vielfaches reduziert.<br />

So ist also das Feld bereitet, um die klassische starre<br />

Fließband-Fertigung Stück für Stück in eine flexible,<br />

frei programmierbare Fabrik umzuwandeln.<br />

Dreyer: „Zwar wird das FTF das klassische Förderband<br />

nicht komplett ersetzen können. Aber gerade<br />

bei komplizierten Förderwegen oder Transporten<br />

zwischen mehreren Hallen ist der Einsatz<br />

eines Fahrerlosen Transportsystems deutlich flexibler.“<br />

↓<br />

Tünkers Maschinenbau GmbH<br />

http://www.tuenkers.de<br />

12 Dezember 2019

»DAS LOHNT SICH:<br />

PROZESSWÄRME<br />

EFFIZIENT NUTZEN!«<br />

Jetzt über unsere Förderung informieren auf machts-effizient.de<br />

Dezember 2019 13

_Personalien<br />

Bild: Hahn Group<br />

01<br />

Bild: Turck Bild: Kuka<br />

02<br />

Bild: Piab<br />

03<br />

04<br />

Bild: Siemens<br />

Bild: Lenze<br />

Bild: SMC<br />

05<br />

06<br />

07<br />

01 Daniel Bunse ist der neue CEO des Cobot-Spezialisten<br />

Rethink Robotics GmbH. Bunse löst Interim-CEO<br />

Philipp Unterhalt ab, der sich wieder auf seine Aufgaben<br />

als Managing Director der Hahn Group konzentriert.<br />

Daniel Bunse war bislang Geschäftsführer der<br />

Ruhrbotics GmbH, die nun zur Hahn Group gehört<br />

02 Wilfried Eberhardt, Chief Marketing Officer bei der<br />

Kuka AG, ist neuer Vorsitzender des europäischen Robotikverbands<br />

EUnited Robotics in Brüssel.<br />

03 Johannes Krumme ist beim Vakuum- und Greif-Spezialisten<br />

Piab neuer Country Manager DACH und<br />

Benelux. Sein Vorgänger Floris Rouw wurde zum Regional<br />

Director Northern Europe berufen.<br />

04 Michael Gröbner ist neuer Geschäftsführer der<br />

Werner Turck GmbH & Co. KG und zugleich in der<br />

Geschäftsführung der Turck Holding GmbH für das<br />

Ressort Produktion und Entwicklung verantwortlich.<br />

05 Ulrich Lampen leitet nun das Produktmanagement-<br />

Team bei SMC Deutschland.<br />

06 Dr. Jan Mrosik, Chief Operating Officer Digital Industries<br />

bei Siemens, wurde zum neuen Vorsitzenden<br />

des ZVEI-Fachverbands Automation gewählt.<br />

07 Burkhard Balz übernimmt beim Automatisierungsspezialisten<br />

Lenze die neu geschaffene Position des<br />

Senior Vice President Automation Systems.<br />

14 Dezember 2019

_Branchennews<br />

Termine<br />

Branchenticker + Branchenticker<br />

05.<strong>12.2019</strong> Expertenforum<br />

Digitalisierung in Neuhausen<br />

Expertenforum der Auto -<br />

mationspraxis bei Fanuc<br />

https://automationspraxis.<br />

industrie.de/events/<br />

15.-16.01.2020 all about<br />

automation Hamburg<br />

Fachmesse für Industrieautomation<br />

in Norddeutschland<br />

https://www.automationhamburg.com/de/<br />

04.-05.03.2020 all about<br />

automation Friedrichshafen<br />

Automatisierungsmesse in der<br />

Bodenseeregion<br />

https://www.automationfriedrichshafen.com<br />

12.03.2020 1. mav Inno -<br />

vationsforum Düsseldorf<br />

Zerspanung und Automation<br />

https://mav.industrie.de<br />

02.04.2020 mav Innovationsforum<br />

in Böblingen<br />

Treffpunkt für Zerspaner und<br />

Automatisierer<br />

https://mav.industrie.de/mavinnovationsforum/<br />

Hahn übernimmt REI und Ruhrbotics<br />

Die Hahn Group ist weiter auf Einkaufstour:<br />

Mit der Übernahme der<br />

REI Automation stärkt Hahn seine<br />

US-Präsenz. Zudem baut Hahn mit<br />

Ruhrbotics aus Recklinghausen seine<br />

Robotik-Kompetenz aus.<br />

SKF und Cognex kaufen KI<br />

Der schwedische Wälzlagerhersteller<br />

SKF übernimmt Presenso aus Israel,<br />

KI-Spezialist für die vorausschauende<br />

Instandhaltung. Und Cognex baut mit<br />

der Übernahme des koreanischen<br />

Deep-Learning-Spezialisten Sualab seine<br />

Position im Bereich der KI-basierten<br />

Bildverarbeitung aus<br />

Turck stärkt IoT-Kompetenz<br />

Mit einer Minderheitsbeteiligung<br />

am Duisburger Radarspezialisten<br />

Asinco stärkt Turck sein Knowhow<br />

in Sachen Smart-Sensor, Software,<br />

Steuerungstechnik und maschinelles<br />

Lernen.<br />

Siemens kauft Edge-Technik<br />

Siemens plant, die Edge-Technologie<br />

von Pixeom zu erwerben und sich so<br />

mit Software für die Ablaufumgebung<br />

von Apps sowie für das Geräte-Management<br />

zu verstärken.<br />

Igus sucht clevere Low-Cost-Robotik<br />

Mit dem Roibot-Wettbewerb sucht<br />

Igus nach Low-Cost-Robotics Anwendungen,<br />

die zu einem schnellen Return<br />

on Investment geführt haben. Die<br />

Preisverleihung durch Igus erfolgt auf<br />

der automatica 2020 in München.<br />

Atlas Copco will Scheugenpflug<br />

Die schwedische Atlas Copco will den<br />

Klebe- und Dosiertechnik-Anbieter<br />

Scheugenpflug aus Neustadt an der<br />

Donau übernehmen. Scheugenpflug<br />

wird in die Division Industrielle Montagelösungen<br />

integriert, zu der auch<br />

die SCA (Kleben), Klingel Fügetechnik<br />

(Fließlochschrauben) und Henrob<br />

(Nieten) gehören.<br />

Mit dem “Dreieck” erhöhen Sie die<br />

Flexibilität des Halses.<br />

Mit uns die Flexibilität<br />

Ihrer Produktion.<br />

Yogaübung “Dreieck”<br />

Tel. +49 (0) 74 52 84 66-0<br />

www.MartinMechanic.com<br />

Bearbeitung I Handling I Montage I Prüfung I Robotik<br />

Drehdurchführung S5<br />

Nutzlast bis zu 5 kg<br />

Möglichkeit des Endlosdrehens<br />

Hohe Bewegungsfreiheit<br />

Erhöhte Lebensdauer des<br />

Schlauchpakets<br />

26.-28. November<br />

Halle 8 | 318<br />

Dezember 2019 15

_Interview des Monats<br />

Interview: Thomas Ernst, Geschäftsführer/CSO, PIA Automation<br />

„Wir konzentrieren uns auf<br />

Big Data und Data Analytics“<br />

Wie PIA Automation die Digitalisierung adressiert und wie PIA mit Datenanalyse<br />

die Kunden bei der Produktionsoptimierung unterstützt, erläutert PIA-Geschäftsführer<br />

und CSO Thomas Ernst.<br />

Autor: Armin Barnitzke<br />

AP: Die PIA Automation ist aus dem Zusammenschluss<br />

von PIA in Bad Neustadt, IMA Automation<br />

in Amberg und M&R Automation in Grambach/Graz<br />

entstanden. Wo liegen die Stärken<br />

der PIA Gruppe?<br />

Ernst: PIA ist ein One-Stop-Solution Provider, der<br />

die Stärken und Kompetenzen all seiner Standorte<br />

nutzt. Organisiert in Strategic Business Units<br />

(SBU), die mit Eigenverantwortung agieren, werden<br />

innerhalb des globalen PIA Netzwerks Synergieeffekte<br />

ideal genutzt und das Knowhow aller<br />

Standorte geteilt.<br />

AP: Welche Branchen und Anwendungen adressieren<br />

Sie hauptsächlich?<br />

Ernst: In der Automotive-Branche liegt unser Fokus<br />

klar auf klar auf Powertrain und E-Mobility,<br />

etwa Batteriemontage, sowie auf Anlagen für Kameras<br />

und Sensoren für Fahrerassistenzsysteme.<br />

Daneben bauen wir unsere Basis in der Medizintechnik<br />

und dem Konsumgütergeschäft aus. Alle<br />

genannten Bereiche interessieren uns – weil sie einerseits<br />

zukunftsträchtig sind, aber auch weil sie<br />

unterschiedliche Zyklizitäten haben. Allen gemein<br />

ist, dass wir mit unserer Digitalisierungsstrategie<br />

„PIA 4.0“ jedem Kunden – unabhängig von der<br />

Branche – helfen können, seine Produktivität zu<br />

steigern.<br />

AP: Was genau steckt hinter Ihrer Digitalisierungsstrategie<br />

PIA 4.0?<br />

Ernst: Wir konzentrieren uns auf den Themenbereich<br />

Datenkonnektivität, Big Data und Industrial<br />

Data Analytics. Es geht also darum, Daten zu analysieren,<br />

um uns aus der deskriptiven und diagnostizierenden<br />

Situation in die präventive vorzuarbeiten.<br />

Wir haben dazu in der PIA Industrial<br />

App Suite eigene Softwarelösungen entwickelt.<br />

AP: Nämlich?<br />

Ernst: Das digitale Portfolio der PIA Automation<br />

kann man generell in drei Bereiche unterteilen.<br />

Zunächst bieten wir eine Reihe von Applikationen<br />

an, welche die Visualisierung von vorhandenen<br />

Daten gewährleistet. Hierzu zählt beispielsweise<br />

PIA-Dynamics. Im zweiten Schritt werden weitere<br />

Analyseverfahren eingebunden, um die Datentransparenz<br />

zu erhöhen und beispielsweise mittels<br />

Regressionsanalyse, Fehlerursachen zu ermitteln.<br />

Zu diesem Bereich zählen wir das Tool PIA-Optimum.<br />

Und in einem dritten Schritt binden wir Artificial-Intelligence-Algorithmen<br />

in unsere Software-Applikationen<br />

ein und erreichen Vorhersagen<br />

zu Qualitäts- und Ausfallraten. Die entsprechenden<br />

Produkte befinden sich aber derzeit noch<br />

im Entwicklungsstadium.<br />

„Das digitale Portfolio der PIA Automation kann<br />

man in drei Bereiche unterteilen. Datenvisualisierung,<br />

Datenanalyse und Artificial Intelligence.“<br />

Thomas Ernst, PIA Automation<br />

Thomas Ernst ist Chief Sales Officer<br />

(CSO) der PIA Automation Holding<br />

GmbH. Zuvor leitete er Vertrieb<br />

und Business Development<br />

bei der IMA Automation Amberg,<br />

die nun Teil der PIA Gruppe ist.<br />

16 Dezember 2019

<strong>Automationspraxis</strong><br />

Interview des Monats<br />

exklusiv<br />

Bild: PIA<br />

Dezember 2019 17

_Interview des Monats<br />

Bild: PIA Automation<br />

Bild: PIA Automation<br />

Ziel von PIA ist es, Daten zu analysieren,<br />

um sich dann aus der diagnostizierenden<br />

Situation in die präventive vorzuarbeiten.<br />

PIA-Optimum ist ein Tool zur Datensammlung und<br />

Datenanalyse für Montageanlagen, um auf Basis der<br />

Auswertungen Optimierungsmaßnahmen abzuleiten.<br />

AP: Was genau steckt hinter Ihrer Software<br />

PIA-Dynamics?<br />

Ernst: Die Aufgaben liegen neben der Visualisierung<br />

der Benutzeroberflächen einer Messmaschine<br />

auch in der Digitalisierung, Skalierung und Kalibrierung<br />

von Sensorwerten. Die Messdaten werden<br />

in einer Datenbank archiviert und können jederzeit<br />

zur Prozesskontrolle visualisiert werden.<br />

Unser Tool hat dabei eine Reihe von Vorteilen: So<br />

bietet PIA-Dynamics Flexibilität in der Oberflächengestaltung,<br />

Stichwort Dashboards. Der Zugriff<br />

ist mit allen browserfähigen Geräten möglich,<br />

Messabläufe können über einen graphischen<br />

Editor einfach angepasst werden.<br />

AP: Nach der Visualisierung kommt die Optimierung:<br />

Was macht PIA-Optimum?<br />

Ernst: PIA-Optimum ist ein Tool zur Datenanalyse<br />

für Montageanlagen, um mittels softwarebasierter<br />

Unterstützung einfache und schnelle Analysen<br />

durchzuführen und daraus verlässliche Optimierungsmaßnahmen<br />

abzuleiten. PIA-Optimum<br />

optimiert schrittweise alle Bereiche und sorgt so<br />

für eine höhere Gesamtanlageneffektivität. Einzigartig<br />

an PIA-Optimum ist, dass es Produktionsdaten<br />

von Mensch und Maschine berücksichtigt. Die<br />

konkreten Handlungsempfehlungen reichen von<br />

der Anpassung des Anlagen-Layouts bis zur Schulung<br />

der Benutzer.<br />

AP: Geht es PIA nur um Softwareprodukte?<br />

Ernst: Nein. Die Grenze zwischen Produkten und<br />

Services verschwimmt zunehmend; gerade an der<br />

Schnittstelle von Maschinenbau und Digitalisierung<br />

spielen smarte Dienstleistungen eine wesentliche<br />

Rolle. Wir haben für diese Smart Services bereits<br />

früh die Weichen gestellt und eine eigene I4.0<br />

Abteilung an unserem Standort in Österreich geschaffen.<br />

Dort arbeiten rund 10 Mitarbeiter an<br />

diesen I4.0-Lösungen. Seit 1. April verstärkt und<br />

verantwortet Claude Eisenmann die Digitalisierungsmaßnahmen<br />

in der PIA Gruppe in seiner<br />

neuen Funktion als Chief Digital Officer. Mit zusätzlichen<br />

Experten und Spezialisten aus weiteren<br />

fünf PIA Standorten, sowie mit ausgewählten<br />

Partnern setzt Claude Eisenmann die Vision „PIA<br />

4.0“ in die Realität um. ↓<br />

PIA Automation Holding GmbH<br />

www.piagroup.com<br />

Bild: PIA Automation<br />

Mit seinen Montageanlagen konzentriert sich PIA Automation<br />

auf die Themen Automotive/Elektromobilität<br />

sowie Medizintechnik und Consumer.<br />

18 Dezember 2019

Bild: Lenze<br />

Lenze bietet durchgängige<br />

Werkzeuge<br />

und Services für digitales<br />

Engineering.<br />

Durchgängige Datennutzung dank Asset Administration Shell<br />

Maschinenbau: Tools fürs<br />

digitale Engineering<br />

Die digitale Transformation lebt von der engen Verknüpfung der verfügbaren<br />

Daten. Lenze treibt daher das digitale Engineering voran.<br />

WIR<br />

SAGEN<br />

DANKE.<br />

Basis für eine durchgängige Datennutzung<br />

– von Entwicklung und Konstruktion<br />

bis zum laufenden Betrieb<br />

(für Wartung, Services und Retrofit) ist die<br />

im Referenzarchitekturmodell Industrie 4.0<br />

(RAMI 4.0) definierte Asset Administration<br />

Shell (AAS), die sogenannte Verwaltungsschale.<br />

Letztlich sei diese wie ein Container,<br />

in dem für jedes Asset die relevanten Daten<br />

gesammelt werden, so der Maschinenautomationspezialist<br />

Lenze. Mit Arbeit in Standardisierungsgremien<br />

und passenden Tools<br />

und Apps für das digitale Engineering treibt<br />

Lenze die durchgängige Datennutzung im<br />

Maschinenbau voran.<br />

Eines der zentralen Werkzeuge der Hamelner<br />

für das digitale Engineering ist der Easy<br />

System Designer. Dieses webbasierte Planungswerkzeug<br />

soll den Anwender bei der<br />

kompletten Planung von Maschinenlösungen<br />

aus Automatisierungs- und Antriebskomponenten<br />

sowie Software unterstützen.<br />

Basierend auf dem integrierten Automatisierungswissen<br />

prüft das Tool die erarbeitete<br />

Systemlösung hinsichtlich ihrer Realisierbarkeit<br />

und dokumentiert alles Notwendige für<br />

die Beteiligten im Engineering-Prozess. Das<br />

spart wertvolle Planungszeit und reduziert<br />

die Risiken im Projekt.<br />

Im Sinne des digital Engineering kann die<br />

Gesamtlösung dann in den Warenkorb des<br />

Easy Product Finders überführt werden, um<br />

den Angebotsprozess zu beschleunigen. Anschließend<br />

ist es möglich, ein PLC-Programm<br />

auf Basis der Systemlösung vorzubereiten.<br />

Die Maschinenstruktur, ausgewählte<br />

Hardware-Komponenten und Software-<br />

Module sowie die Applikationsparameter<br />

und weitere Projektdaten stehen dem Programmierer<br />

in seiner Engineering-Umgebung<br />

zur Verfügung. Parallel dazu füllt sich<br />

die Asset Administration Shell: Sie wird mit<br />

allen Tools, die die Struktur der AAS kennen<br />

und verstehen, weiterverarbeitet.<br />

Dass die AAS nicht nur ein theoretisches<br />

Konzept ist, demonstriert Lenze bereits im<br />

Live-Betrieb einer Pickerzelle. Dabei lassen<br />

sich aus der umfassenden Datenverfügbarkeit<br />

auch tiefergehende Informationen gewinnen,<br />

ohne dass zusätzliche Messpunkte<br />

installiert werden müssen. So kann aus den<br />

Daten der Komponenten gepaart mit Applikations-Knowhow<br />

und geeigneten Analysewerkzeugen<br />

ein Condition Monitoring aufgebaut<br />

werden.<br />

↓<br />

Lenze SE<br />

www.lenze.com<br />

Weltweit erfolgreiche Unternehmen<br />

vertrauen auf uns –<br />

als langjährigen, beständigen<br />

Partner – bei maßgeschneiderten<br />

Qualitätslösungen für<br />

Anlagenbau, Transfersysteme<br />

und Arbeitsplätze. Danke für<br />

Ihr Vertrauen. Gerne arbeiten<br />

wir täglich für Sie an der<br />

Zukunft der Automation.<br />

Dezember 2019 19<br />

WWW.SCHNAITHMANN.DE

Forschung & Praxis<br />

IPA exklusiv<br />

Serie Industrie 4.0<br />

Datengetriebene Kennzahlenanalyse deckt Ursachen für Effektivitätsverluste auf<br />

Smarte Systemanalyse<br />

optimiert OEE<br />

Die smarte Systemanalyse des Fraunhofer IPA deckt in verketteten<br />

Anlagen Optimierungspotenziale auf. Mit der Weiterentwicklung können<br />

jetzt alle drei OEE-Faktoren (Verfügbarkeit, Leistung und Qualität)<br />

analysiert werden.<br />

_Industrie 4.0<br />

Autor: Julian Maier/Brandon Sai, Fraunhofer IPA<br />

Bei Kundenterminen werden häufig sehr unterschiedliche<br />

Ursachen genannt, warum eine Anlage<br />

nicht wie geplant läuft. Diese Schilderung<br />

basiert meistens auf Erfahrungswissen und teilweise<br />

auf Intuition – also auf subjektiven Annahmen. Wir<br />

haben es uns zur Aufgabe gemacht, objektive Transparenz<br />

über die Ursachen von Effektivitätsverlusten<br />

zu schaffen. Dies erreichen wir durch belastbare Statistiken,<br />

basierend auf den Realdaten der Maschine.<br />

Die Gesamtanlageneffektivität (Overall Equipment<br />

Effectiveness – OEE) ist die zentrale Kennzahl zur<br />

Leistungsbewertung technischer Anlagen. Sie kombiniert<br />

Verfügbarkeit, Leistung und Qualität und ist damit<br />

ein Indikator für die Produktivität einer technischen<br />

Anlage. Allerdings liefert sie keine direkten<br />

Handlungsempfehlungen zur Steigerung der OEE. Um<br />

Firmen bei der Identifikation von Optimierungspotenzialen<br />

zu unterstützen, haben wir mit dem OEE-<br />

Drilldown ein Auswertungstool entwickelt, welches<br />

die Ursachen und Zusammenhänge von Produktivitätsverlusten<br />

aufdeckt. Das Verfahren kombiniert dabei<br />

das etablierte methodische Vorgehen der Produktionsoptimierung<br />

mit einer KI-basierten Musteranalyse,<br />

um Daten in Informationen zu verwandeln.<br />

Bild: Fraunhofer IPA<br />

Um Ursachen<br />

und Zusammenhänge<br />

von Produktivitätsverlusten<br />

aufzudecken,<br />

nutzen die<br />

IPA-Forscher<br />

Realdaten der<br />

Maschine.<br />

SPS-Daten als Basis<br />

Die Auswertung basiert auf den aufgezeichneten Signaldaten<br />

der SPS. Durch einen flexiblen SPS-Logger<br />

können proprietäre Protokolle der Maschinen ausgelesen<br />

oder eine direkte Verbindung mit der standardisierten<br />

OPC-UA-Schnittstelle genutzt werden. Zusätzlich<br />

kann die Auswertung durch Videodaten von Industriekameras<br />

oder durch weitere externe Sensoren<br />

für mehr Semantik und erhöhte Nachvollziehbarkeit<br />

erweitert werden. Aus diesen Daten werden OEE-relevante<br />

Informationen wie aufgetretene Stillstandszeiten,<br />

die Zykluszeiten sowie Gutteile beziehungsweise<br />

der Ausschuss extrahiert.<br />

Das System wird dazu temporär im Rahmen eines<br />

Analyseprojekts über einen repräsentativen Zeitraum,<br />

beispielsweise zwei Wochen, durch eine direkte Verbindung<br />

mit der Steuerung beim Kunden installiert.<br />

Basierend darauf wird zunächst der Verlauf der zentralen<br />

Kennzahlen berechnet. Dadurch werden die<br />

Verfügbarkeit, die Leistung und die Qualität transparent.<br />

Diese Transparenz liefert die Grundlage zur Priorisierung<br />

der weiteren Analyse. Im nächsten Schritt<br />

beantworten wir so zwei zentrale Fragestellungen:<br />

· Welche Zusammenhänge und Muster finden sich in<br />

den Daten?<br />

· Was sind die Kernursachen für die Produktivitätsverluste?<br />

Zur Aufdeckung von Zusammenhängen werden zunächst<br />

eine Korrelations-, Muster- und Trendanalyse<br />

durchgeführt. Damit können unter anderem Zusammenhänge<br />

zwischen bestimmten Schichten oder Produkten<br />

und Störungen aufgedeckt werden. So konnten<br />

wir beispielsweise durch das Aufdecken deutlich<br />

längerer Stillstandszeiten während der Nachtschicht<br />

zeigen, dass sich eine Instandhaltungsschicht in der<br />

Nacht durch die Reduktion der Stillstandsdauern<br />

schnell rechnet.<br />

20 Dezember 2019

_Industrie 4.0<br />

Bild: Fraunhofer IPA<br />

Die Forscher des Fraunhofer IPA haben es sich zur<br />

Aufgabe gemacht, objektive Transparenz über die<br />

Ursachen von Effektivitätsverlusten zu schaffen.<br />

Konkrete Maßnahmen im Blick<br />

Neben reinen OEE-Kennzahlen sind Firmen natürlich vor<br />

allem an konkreten Maßnahmen zur Effektivitätssteigerung<br />

interessiert. Dazu dient die Ursachenanalyse. Zunächst werden,<br />

basierend auf Häufigkeitsverteilungen, die Prozess-stationen<br />

ermittelt, die für den Großteil der Störungen verantwortlich<br />

sind. Anschließend folgt die Analyse des Signalverlaufs<br />

zur Aufdeckung der Prozessschritte, während denen<br />

die Störung auftritt. Im Rahmen der Signalanalyse werden<br />

im letzten Schritt die Komponenten identifiziert, die für den<br />

Effektivitätsverlust verantwortlich sind. Durch statistische<br />

Auswertungen können sämtliche Verluste quantifiziert und<br />

darauf basierend priorisiert werden.<br />

Die aufgetretenen Verlustursachen werden anschließend<br />

klassifiziert. Zur Validierung und weiteren Analyse durch<br />

Prozessexperten werden für jede Verlustgruppe automatisiert<br />

Videosequenzen extrahiert, um zusätzlich eine visuelle Transparenz<br />

über die Ursachen zu bieten. Am Ende der Analyse<br />

steht ein Maßnahmenplan, priorisiert nach der Wirtschaftlichkeit,<br />

in dem wir in vergangenen Projekten bis zu 10%<br />

summiertes Optimierungspotenzial aufdecken konnten.<br />

Erfolgreich angewendet wurde das Verfahren unter anderem<br />

bei großen Automobilkonzernen und mittelständischen<br />

Kunden aus dem Pharma-Bereich. Dabei wird das<br />

System entweder temporär als Pilotanwendung für einzelne<br />

Anlagen oder als Modul zur Integration in die bestehende<br />

IT-Infrastruktur angeboten.<br />

Das Verfahren wird aktuell weiterentwickelt, um die Frage<br />

zu beantworten, wie Effektivitätsverluste prognostiziert<br />

werden können, bevor diese in den Kennzahlen sichtbar<br />

werden. Dabei soll mit Partnern aus unterschiedlichen Branchen<br />

für einen umfassenden Stresstest des Werkzeugs bei der<br />

Transparenz-Erzeugung zusammengearbeitet werden. ↓<br />

Fraunhofer-Institut für Produktionstechnik und Automatisierung<br />

IPA<br />

www.ipa.fraunhofer.de<br />

Experts in<br />

Man and Machine<br />

Heute arbeiten Roboter für und mit Menschen. Diese<br />

Zusammenarbeit macht die Produktion smarter und<br />

effizienter denn je – selbst in sensitiven Umgebungen.<br />

Menschen gestalten die Zukunft.<br />

Roboter beschleunigen diesen Prozess.<br />

www.staubli.com<br />

Stäubli Tec-Systems GmbH, Tel. +49 (0) 921 883 0, sales.robot.de@staubli.com<br />

Dezember 2019 21

_Industrie 4.0<br />

Anlageneffektivität: Cloud-App als Alternative zu aufwändiger manueller Berechnung<br />

OEE: Mit App einfach zu<br />

Maschinenkennzahlen<br />

Wer exakt kalkulieren und steuern will, muss Maschinenzustände,<br />

Auslastung und Qualität über Kennzahlen im Blick halten. Die<br />

Mindsphere-App Analyze Myperformance /OEE-Monitor von Siemens<br />

stellt daher auf Mausklick zentrale Kennzahlen bereit.<br />

Bild: Siemens<br />

Die Mindsphere-App Analyze<br />

Myperformance /OEE-Monitor<br />

liefert auch eine maschinenspezifische<br />

Detailsicht über<br />

KPIs und Maschinen-OEE.<br />

Die Gesamtanlageneffektivität (Overall Equipment<br />

Effectiveness, kurz OEE) ist eine wichtige<br />

Kennzahl für produzierende Unternehmen,<br />

auch in der spanenden Fertigung. Aber die tagesaktuelle<br />

Berechnung dieser Kennzahlen stellt CNC-Lohnfertigungsbetriebe<br />

vor große Herausforderungen. Die<br />

Basisdaten sind oft lückenhaft oder lassen sich nur mit<br />

großem Aufwand oder teuren Software-Systemen korrekt<br />

erfassen und zusammenführen.<br />

Vor allem für kleine und mittlere Betriebe sind aussagekräftige<br />

Reportings nur aufwendig zu erstellen. Oft<br />

fehlt es daher vielen produzierenden Betrieben an der<br />

nötigen Transparenz in Bezug auf ihre Maschinenzustände<br />

und Auslastung, so bleiben die Maschinen unter<br />

ihren Möglichkeiten, Optimierungspotenziale liegen<br />

brach. Aber auch die Folgen für Kalkulation und<br />

Vertrieb sind schwerwiegend: Wo die theoretischen,<br />

maximalen Werte angesetzt werden, gehen permanent<br />

zu niedrige Kosten in die Kalkulationen ein.<br />

Daher geht Siemens das Thema Kennzahlen nun über<br />

Mindsphere-Apps an. Mit Analyze Myperformance<br />

/OEE-Monitor stellt Siemens eine App zur Verfügung,<br />

die alle relevanten Kennzahlen für die OEE automatisch<br />

berechnet und so Optimierungspotenziale zu<br />

identifizieren hilft.<br />

Mit wenigen Klicks verbinden<br />

Die Erfassung der relevanten Maschinendaten läuft<br />

automatisch, sobald die Maschinen mit dem Internet<br />

verbunden sind. Bei den meisten Maschinen mit den<br />

aktuellen Sinumerik-Steuerungen geschieht dies ohne<br />

weitere Hard- oder Software. Maschinen mit älteren<br />

Steuerungen oder sogar Steuerungen von anderen<br />

Herstellern können mit zusätzlicher Hard- und Software<br />

angebunden werden.<br />

Das Verbinden selbst ist ein überschaubarer Aufwand<br />

und lässt sich ohne tiefgehende IT-Kenntnisse vorneh-<br />

22 Dezember 2019

_Industrie 4.0<br />

men. Das Einrichten der Assets,<br />

also der datentechnischen<br />

Abbilder der zu integrierenden<br />

Maschinen, erfolgt<br />

über wenige Klicks.<br />

Den Rest erledigt Analyze<br />

Myperformance/OEE-Monitor.<br />

Die App erfasst automatisch<br />

Maschinendaten und<br />

-zustände. Planungs- sowie<br />

Qualitätsdaten geben die Anwender<br />

über einen Anwenderdialog<br />

ein, beispielsweise<br />

durch Eingabe des Schichtkalenders.<br />

Die App berechnet und visualisiert<br />

auf Grundlage der<br />

Planungs- und Qualitätsdaten<br />

die Kennzahlen Verfügbarkeit,<br />

Leistung, Qualität<br />

und natürlich die OEE. Für<br />

Trendanalysen lassen sich die<br />

historischen Daten ganz einfach<br />

über diverse Zeiträume<br />

anzeigen. Die Mindsphere-<br />

App Analyze MyPerformance<br />

/OEE-Monitor wird über<br />

einen HTML5-fähigen Webbrowser<br />

aufgerufen. Dadurch<br />

sind die Kennzahlen<br />

und Analysen überall, jederzeit<br />

und auf den unterschiedlichsten<br />

Endgeräten abrufbar.<br />

Warum also kompliziert und<br />

aufwendig, wenn es mit einer<br />

App geht? Der Analyze My-<br />

Performance/OEE-Monitor<br />

von Siemens macht für<br />

CNC-Fertiger die Zustände<br />

ihrer Maschinen, deren geplante<br />

und die tatsächliche<br />

Auslastung und damit auch<br />

Gesamtanlageneffektivität<br />

transparent. Die Auswertungen<br />

ermöglichen eine gezielte<br />

Schwachstellenanalyse und<br />

decken Optimierungspotenziale<br />

auf. Dadurch lässt sich<br />

nicht nur die Produktivität<br />

steigern, sondern auch eine<br />

bessere Planung vornehmen,<br />

was Produktionskosten reduziert<br />

und die Liefertreue<br />

erhöht.<br />

↓<br />

Siemens AG<br />

https://siemens.mindsphere.io<br />

OEE: Wichtig für Prozessoptimierung und Kalkulation<br />

Die OEE-Kennzahl ist das Produkt aus Verfügbarkeit, Leistung und Qualität des Fertigungsprozesses.<br />

Wer diese Kennzahl optimiert, optimiert die Effizienz seiner Anlagen. Leistung und Qualität<br />

beziehen sich dabei auf die Anzahl der Werkstücke, die in einer definierten Zeitspanne gefertigt<br />

werden und die Ausschussquote, also Werkstücke, die nicht über die gewünschte Qualität<br />

verfügen. Für die Bewertung der Verfügbarkeit des Fertigungsprozesses müssen geplante Stillstände<br />

wie planmäßige Wartungsarbeiten ausgeklammert werden – schließlich sind es nur die<br />

unerwarteten Stillstände, die durch Störungen im Betriebsablauf oder Fehlfunktionen verursacht<br />

werden, die bislang nicht kalkulierte Kosten und Effizienzverluste erzeugen und daher für<br />

die OEE-Kennzahl relevant sind.<br />

↓<br />

Accelerating<br />

your process<br />

From idea to production.<br />

Intelligent und vernetzt – auf dem Weg zur Smart Factory.<br />

Entdecken Sie Digital Engineering von Lenze.<br />

Auf der SPS in Nürnberg vom<br />

26. bis 28. November 2019 in Halle 1, 360.<br />

www.Lenze.com<br />

Dezember 2019 23

_Industrie 4.0<br />

Bild: German Edge Cloud<br />

Die Edge-Computing-Appliance<br />

Oncite steht direkt vor Ort in den<br />

Fabriken und damit dort, wo die<br />

Daten entstehen.<br />

Schlüsselfertige All-in-One-Lösung für die Datenanalyse in der Fabrik<br />

IoT: Edge Computing für<br />

Mittelstand vereinfacht<br />

Die Industrial Edge Cloud Appliance Oncite erleichtert dem Mittelstand den Einstieg<br />

ins IoT Edge Computing. Dahinter stecken die Loh-Group-Firmen German<br />

Edge Cloud, IoTOS und Rittal sowie Bosch Connected Industry.<br />

Die schlüsselfertige All-in-One-Lösung Oncite<br />

soll es produzierenden Unternehmen vereinfachen,<br />

Wertschöpfung aus ihren Produktionsdaten<br />

zu ziehen – und zugleich die Anforderungen der<br />

Automobilhersteller zu erfüllen. Denn Automobilhersteller<br />

wie Volkswagen oder BMW haben jüngst digitale<br />

Cloud-Plattformen wie die Volkswagen Industrial<br />

Cloud oder die Open Manufacturing Platform gestartet,<br />

die auch auf die Zulieferer ausgedehnt werden sollen.<br />

„Die Automobilzulieferer stehen daher vor einer<br />

großen Herausforderung“, sagt Dr. Sebastian Ritz,<br />

Geschäftsführer der German Edge Cloud: „Sie wollen<br />

die Kontrolle über ihre Produktionsdaten behalten,<br />

aber ihren Zuliefererstatus nicht riskieren. Dafür benötigen<br />

sie eine finanzierbare Plug-and-Produce-Lösung.“<br />

Edge-Rechenzentrum direkt vor Ort<br />

Dafür soll die Edge-Computing-Appliance Oncite sorgen.<br />

Dieses Edge-Rechenzentrum steht direkt vor Ort<br />

in den Fabriken und damit dort, wo die Daten entstehen.<br />

Die Daten werden daher zeit- und ortsnah erfasst,<br />

gespeichert, verarbeitet und ausgewertet. Für die<br />

Datenanalyse laufen auf Oncite unter anderem Industrial<br />

Analytics Anwendungen von Bosch Connected<br />

Industry.<br />

„Dadurch, dass alle gesammelten Daten vor Ort bleiben,<br />

behält der Anwender die volle Kontrolle und entscheidet<br />

selbst, ob und wie er die verarbeiteten Daten<br />

an die verschiedenen digitalen Produktionsplattformen<br />

übermittelt. Die Datenhaltung und der Austausch<br />

produktionsrelevanter Informationen mit Kunden<br />

und Lieferanten können über IoT-Plattformen wie<br />

Supplyon oder Mindsphere unter Erhalt der Datensouveränität<br />

erfolgen“, erklärt Dr. Ritz.<br />

Der Betreiber habe mit Oncite sehr schnell eine IoT-<br />

Lösung und geringere Kosten für die Integration in die<br />

bestehende fabrikinterne IT-Landschaft, sagt Dr. Sebastian<br />

Ritz zu den Vorteilen und fährt fort: „Wachsen<br />

die Anforderungen, können weitere Services und<br />

Rechnerleistung schnell hinzugebucht werden. Die<br />

Lösung wird inklusive skalierbarer Edge-Cloud-IT-Infrastruktur,<br />

einer offenen IIoT-Plattform sowie Off-<br />

Edge-Cloud-Nutzung und Full-Service angeboten.“ ↓<br />

German Edge Cloud<br />

www.gec.io<br />

24 Dezember 2019

_Industrie 4.0<br />

Datensilos aufbrechen, KI-Einsatz ermöglichen<br />

Cloud-ERP für smarte Fabrik<br />

Smart Manufacturing erfordert Cloud-basierte ERP-Systeme. Die Vor- und<br />

Nachteile von Cloud-ERP im Überblick.<br />

Autor: Ulrich Kreitz, Itelligence AG<br />

Durch Enterprise-Resource-Planning-Systeme<br />

(ERP) sind alle geschäftlichen Prozesse miteinander<br />

verbunden – vom Finanzbereich und<br />

Beschaffung bis zur Fertigung. Allerdings ist die<br />

Mehrzahl der eingesetzten ERP-Systeme nur unzureichend<br />

auf die Erfordernisse des Smart Manufacturing<br />

ausgelegt. Häufig handelt es sich um veraltete Insellösungen,<br />

die oft gewartet werden müssen.<br />

Die Frage, ob sich der Umstieg auf ein Cloud-basiertes<br />

ERP-System wie SAP S/4HANA lohnt, stellt sich daher<br />

nicht nur bei der Erstanschaffung, sondern auch<br />

für Unternehmen, die bereits mit einem ERP-System<br />

arbeiten. Denn ältere ERP-Systeme sind vor allem auf<br />

das Erfassen transaktionaler Ereignisse ausgelegt, etwa<br />

dem Hinzufügen eines Fertigungsauftrags. Der<br />

Fertigungsprozess selbst wird nicht erfasst und bleibt<br />

daher intransparent. Einsichten oder gar Vorhersagen<br />

über auftauchende Probleme sind nicht möglich.<br />

Um die Flexibilität in der Fertigung zu steigern, bieten<br />

sich Cloud-basierte ERP-Systeme an. Funktional unterscheiden<br />

sich Cloud-basierte und On-Premise-ERP-<br />

Lösungen nicht. Der wesentliche Unterschied zwischen<br />

On-Premise- und Cloud-Lösungen besteht in<br />

der Möglichkeit, durch Cloud-Plattformen die klassischen<br />

Datensilos zu überwinden. Die sich daraus ergebenden<br />

Potenziale sind immens: So erlaubt das Cloud<br />

Computing etwa die Anwendung von KI-Technologien<br />

zur Produktionssteuerung und Wartung.<br />

Ein Beispiel ist die intelligente Wartung von Kühltürmen.<br />

In einem Modellfall hat das SAP-Beratungshaus<br />

Itelligence gemeinsam mit der Xervon Instandhaltung<br />

eine solche Kühlwasseranlage mit intelligenten Sensoren<br />

ausgestattet. Diese erfassen für den Betrieb der<br />

Anlage relevante Daten und übertragen sie auf eine<br />

Cloud-Plattform. Dort werden die Daten mit Wetterdaten<br />

kombiniert, mit selbst lernenden Algorithmen<br />

ausgewertet und anhand eines digitalen Zwillings<br />

überprüft. So werden starre Wartungsintervalle durch<br />

Instandhaltungsmaßnahmen ersetzt, die nur noch<br />

dann ausgeführt werden, wenn sie auch wirklich notwendig<br />

sind (Predictive Maintenance). Dennoch sind<br />

Cloud-basierte ERP-Systeme kein Allheilmittel. In vielen<br />

Fällen bieten sich auch hybride Lösungen an. ↓<br />

Itelligence AG<br />

https://itelligencegroup.com<br />

Die günstigste Schmierung ist die, ...<br />

... die Sie gar nicht brauchen.<br />

Sparen Sie 100% Schmierung und 40% Kosten. Profitieren Sie von technischen<br />

Vorteilen wie Geräusch- und Gewichtsreduzierung, Medienbeständigkeit,<br />

Schmutzresistenz und hoher Lebensdauer. Auch mit smarter Verschleißüberwachung.<br />

Online konfigurier- und berechenbar, ab 24 Stunden versandfertig.<br />

www.igus.de/drylinW<br />

plastics for longer life ®<br />

igus ®<br />

GmbH Tel. 02203-9649-145 info@igus.de<br />

Besuchen Sie uns: all about automation, Hamburg – Stand EG-223 | Euroshop, Düsseldorf – Halle 11 Stand E40<br />

Dezember 2019 25

_Industrie 4.0<br />

Serie „So gelingt die digitale Transformation“: Teil 1 über digitale Kundenbeziehungen<br />

Kunden: Austausch statt<br />

Marketingbotschaften<br />

Mit dem Aufkommen digitaler<br />

Technologien hat sich<br />

das Selbstverständnis der<br />

Kunden fast aller Unternehmen<br />

weitreichend verändert. Das Besondere<br />

dabei sind jedoch nicht<br />

die veränderten Bedürfnisse – diese<br />

befinden sich seit jeher im Wandel<br />

und seit jeher reagieren Unternehmen<br />

mit neuen Produkten und Services.<br />

Die eigentliche Veränderung<br />

durch den digitalen Wandel sind<br />

die vielfältigen Möglichkeiten für<br />

Kunden, sich Informationen zu beschaffen,<br />

ihre Bedürfnisse an die<br />

Unternehmen zu kommunizieren<br />

und Zufriedenheit oder Enttäuschung<br />

mit den Angeboten öffentlich<br />

zum Ausdruck zu bringen. Sie<br />

beeinflussen sich dadurch gegenseitig,<br />

ohne dass das Unternehmen<br />

direkten Einfluss auf dieses „Kundennetzwerk“<br />

hätte.<br />

Customer Journey wird<br />

komplexer<br />

Während Kunden traditionell durch<br />

einseitige Marketingbotschaften<br />

zum Kauf von Produkten überzeugt<br />

werden sollten, hat sich die Kommunikation<br />

durch digitale Tools heute<br />

bi- bzw. sogar multidirektional – zu<br />

Interaktion – entwickelt. Die althergebrachte<br />

Massenkommunikation<br />

muss sich dafür weiterentwickeln,<br />

da die traditionellen Ziele der Prozessoptimierung<br />

und Kostensenkung<br />

in den Hintergrund treten. Die Customer<br />

Journey wird immer komplexer,<br />

da Kunden eine Vielzahl analoger<br />

und digitaler Kanäle gleichzeitig<br />

nutzen, um sich zu informieren und<br />

dennoch erwarten, ohne Medienbrüche<br />

und mit einem gleichbleibenden<br />

Qualitätsniveau zwischen den<br />

Kanälen wechseln zu können.<br />

Jörg Wallner: „Neben der Kommunikation<br />

wird auch die Massenproduktion<br />

dem Trend zur Personalisierung<br />

teilweise zum Opfer fallen.“<br />

Bild: 2b Ahead ThinkTank GmbH<br />

Serie „So gelingt die digitale<br />

Transformation“<br />

Die Serie „So gelingt die digitale Transformation“<br />

beleuchtet – mit Blick auf produzierende Industrie<br />

und Maschinenbau – Herausforderungen und Lösungsansätze<br />

für die digitale Transformation:<br />

Teil 1: Kunden: Inspiration, Austausch und Vernetzung<br />

ersetzen Marketingbotschaften<br />

Teil 2: Wettbewerb: Neue Wege mit Kooperationen<br />

und Plattformen<br />

Teil 3: Daten: Von der Speicherung und Verwaltung<br />

zum Schaffen neuer Werte<br />

Teil 4: Innovation: Tests und Experimente lösen<br />

Entwicklungsprozesse ab<br />

Teil 5: Wertschöpfung: Neue Logiken, neue Kunden<br />

und neue Werte<br />

Teil 6: Führung: Klassische Strukturen aufbrechen<br />

und den Wandel unterstützen<br />

26 Dezember 2019

_Industrie 4.0<br />

Zum Autor<br />

Dr. Jörg Wallner ist seit 2013 Director Innovation & Change des 2b Ahead<br />

Think Tanks. Strategieentwicklung und Transformation unter den Vorzeichen<br />

der Digitalisierung stehen im Mittelpunkt seiner Tätigkeit. Als<br />

Impulsgeber zeigt Wallner Unternehmen, wie sie mit Digitalisierung<br />

umgehen können. Als Berater begleitet er Unternehmen bei der Umsetzung<br />

entsprechender Konzepte.<br />

Zudem ist Dr. Jörg Wallner am 18. Juni 2020, 10 Uhr Keynoter auf dem<br />

automatica Forum 2020 in München. Sein Thema: „Die Zukunft der Produktion<br />

– Aufbruch in ein neues Zeitalter.“<br />

Verbessern Sie<br />

Ihre Produktqualität<br />

mit intelligenter Sichtprüfung<br />

Diese Omnichannel-Kommunikation<br />

müssen Unternehmen zum einen<br />

technologisch ermöglichen;<br />

zum anderen müssen sie sicherstellen,<br />

dass benötigte Informationen<br />

einfach, schnell und vor allem jederzeit<br />

zur Verfügung stehen. Im<br />

Mittelpunkt aller Überlegungen<br />

muss stets die Customer Experience,<br />

also das Kundenerleben stehen.<br />

Denn in Zukunft werden<br />

Kunden zunehmend zu Markenbotschaftern<br />

– und sie sind es heute<br />

schon. Deshalb sollte das Marketing<br />

eines digital transformierten<br />

Unternehmens darauf abzielen,<br />

Loyalität und eine positive Kommunikation<br />

in Kundennetzwerken<br />

zu erreichen: Wie man am Beispiel<br />

von Kundenbewertungen auf<br />

e-Commerce-Plattformen sieht,<br />

kann dies mehr Vertrauen schaffen,<br />

als es ein Unternehmen mithilfe<br />

seiner Werbebotschaften jemals<br />

könnte. Vertrauen führt wiederum<br />

zu einer höheren Bereitschaft, die<br />

eigenen Daten mit dem Unternehmen<br />

zu teilen und ermöglicht damit<br />

auch ein höheres Maß an Personalisierung<br />

und Kunden-Insights.<br />

Mass Customization<br />

Neben der Kundenkommunikation<br />

wird auch die Massenproduktion<br />

dem Trend zur Personalisierung<br />

teilweise zum Opfer fallen. Es entsteht<br />

zusehends ein Markt für sogenannte<br />

Mass Customization, al-<br />

so die Massenproduktion individueller,<br />

häufig modular aufgebauter<br />

Produkte. Kunden stellen sich<br />

dafür üblicherweise über einen digitalen<br />

Konfigurator ihr gewünschtes<br />

Produkt zusammen;<br />

auch dieses Konzept ist unter anderem<br />

in der Automobil- oder<br />

Computerbranche seit Jahren<br />

etabliert und erstreckt sich nun<br />

schlicht auf weitere Branchen wie<br />

Kleidung, Möbel oder sogar Lebensmittel.<br />

Für Unternehmen bedeutet dies<br />

nach der Umstellung auf eine hoch<br />

automatisierte und dennoch flexible<br />

Produktion und Logistik einerseits<br />

ein Preispremium – Kundenorientierung<br />

wird belohnt – und<br />

andererseits das Kapital des digitalen<br />

Zeitalters: Kundendaten. Die<br />

Produktion wird damit zum<br />

Marktforschungsinstrument und<br />

passt sich selbständig an wechselnde<br />

Kundenbedürfnisse an.<br />

Die Zukunft gehört daher Unternehmen,<br />

die Kunden als Partner<br />

und Co-Innovatoren sehen und die<br />

relevante Kundennetzwerke explizit<br />

in die Entwicklung und Produktion<br />

einbeziehen, um deren Bedürfnisse<br />

besser zu verstehen. Sie<br />

schaffen Vertrauen, indem sie<br />

Transparenz über ihre Produkte,<br />

Herstellungsbedingungen, eingesetzte<br />

Materialien und über den<br />

aktuellen Stand der angeforderten<br />

Lieferung herstellen.<br />

↓<br />

www.zukunft.business<br />

EVE Vision hebt Ihre End-of-Line<br />

Inspektion auf ein neues Niveau:<br />

• Selbstlernende Algorithmen<br />

sorgen für hervorragende<br />

Erkennungsergebnisse.<br />

• Schnell und intuitiv in der<br />

Einrichtung. Scan der Produkte<br />

bereits nach wenigen Stunden.<br />

• Verschiedene Automatisierungsoptionen<br />

verfügbar.<br />

HAHN Digital ist der Digitalisierungsexperte<br />

für produzierende Unternehmen.<br />

Mit integrierten smarten<br />

Lösungen, wie EVE Vision, hilft HAHN<br />

Digital seinen Kunden effizienter,<br />

schneller und flexibler zu arbeiten.<br />

www.hahn.digital<br />

Dezember 2019 27

Bild: Adobe Stock<br />

Ziel von Chinas New Generation Artificial Intelligence Plan (AIDP) ist die<br />

weltweite Führerschaft in Sachen künstlicher Intelligenz bis zum Jahr<br />

2030. Doch so weit vorn, wie oft behauptet, sind die Chinesen (noch) nicht.<br />

Ein China-Kenner ordnet Chinas KI-Führungsanspruch ein<br />

Wo steht China bei Robotik<br />

und künstlicher Intelligenz?<br />

Ist oder wird China die weltweite Führungsmacht in Sachen Robotik und künstlicher<br />

Intelligenz? Ein Blick hinter die Kulissen.<br />

Autor: Georg Stieler<br />

China wird von vielen als neue Führungsmacht<br />

in puncto künstlicher Intelligenz gesehen. Touren<br />

zu den chinesischen Onlinegiganten wie<br />

Alibaba oder Start-Ups gehören zum Standardrepertoire<br />

für deutsche Unternehmenslenker und Politiker<br />

auf ihren China-Reisen. Und tatsächlich hat Chinas<br />

Digitalwirtschaft in den vergangenen fünfzehn Jahren<br />

eine beeindruckende Entwicklung hingelegt.<br />

Ermöglicht wurde dies insbesondere durch den Siegeszug<br />

des Smartphones. Über 80 Prozent der chinesischen<br />

Internetbenutzer sind „mobile first“ unterwegs,<br />

sprich sie haben die Ära des Desktop-Computers ganz<br />

einfach übersprungen. Zusammen mit Ineffizienzen in<br />

traditionellen Industrien, über 100 Städten mit jeweils<br />

mehr als 1 Million Einwohnern sowie einem großen<br />

Angebot an vergleichsweise günstigen Arbeitskräften<br />

bot dies in China ein einzigartiges Umfeld für die Entwicklung<br />

neuer digitaler Business-to-Consumer-Geschäftsmodelle.<br />

Diese Dynamik spiegelt sich auch in<br />

der Verschiebung der globalen Machtverhältnisse wider:<br />

2013 kamen von den 20 wertvollsten Internetunternehmen<br />

lediglich zwei aus China, 2018 waren es<br />

neun. Die verbleibenden elf Internetgrößen waren US-<br />

Unternehmen.<br />

28 Dezember 2019

_Industrie 4.0<br />

Durchbrüche bei Machine Learning<br />

Die weltweiten Durchbrüche im Bereich Machine<br />

Learning seit 2011 beflügelten natürlich auch die<br />

Phantasie der chinesischen Internetkonzerne. So stellte<br />

etwa Alibaba-Gründer Jack Ma bereits 2015 den<br />

ersten Prototypen für das Bezahlen mit Gesichtserkennung<br />

in einem seiner Hema-Supermärkte vor. Als im<br />

Mai 2017 Googles Machine Learning Plattform Deep<br />

Mind das Spiel Alpha Go gegen den Weltranglistenersten<br />

Ke Jie gewann, war dies für die chinesische Regierung<br />

ein Schock. In Windeseile wurde der New Generation<br />

Artificial Intelligence Plan (AIDP) erarbeitet,<br />

an dessen Ziel die weltweite Führerschaft in diesem<br />

Bereich bis zum Jahr 2030 steht.<br />

Diese ambitionierte Ansage zusammen mit dreisten<br />

Übertreibungen der chinesischen Staatsmedien – etwa<br />

zu Essenslieferungen mit Drohnen im Alltag oder von<br />

KI betriebenen Krankenhäusern – wurden rund um<br />

die Welt gehört. Doch was ist wirklich dran, an Chinas<br />

Führerschaft bei künstlicher Intelligenz?<br />

Tatsächlich sind chinesische Unternehmen heute führend<br />

auf dem Gebiet der digitalen Gesichtserkennung.<br />

Im November 2018 belegten die Unternehmen Yitu,<br />

Sensetime sowie Megvii/Face++ die ersten Plätze im<br />

Ranking des National Institute of Standards and Technology.<br />

Ebenfalls stark ist China auf dem Feld der<br />

Sprachtranskription, der Marktführer iFlytek belegt regelmäßig<br />

Spitzenplätze in internationalen Benchmarks.<br />

Beim autonomen Fahren liegt China hingegen weit zurück:<br />

Der amerikanische Technologieführer Waymo<br />

fährt gegenwärtig etwa 10 Mal soweit ohne Fahrereingriffe<br />

wie Pony.ai, das führende chinesische Unternehmen<br />

auf diesem Gebiet, und sogar 50 Mal so weit wie<br />

Baidu, das von der Regierung in Peking für die Entwicklung<br />

dieser Technologie ausgewählte Unternehmen.<br />

„Eine empfindliche Schwachstelle des<br />

chinesischen KI-Traums sind Halbleiter.<br />

Chinesische Chiphersteller liegen etwa zehn<br />

Jahre hinter Intel & Co. zurück.“<br />

programmable gate arrays (FPGAs) von Intel und Xilinx.<br />

Keines dieser Unternehmen kommt aus China.<br />

Zwar haben Huawei oder großzügig finanzierte<br />

Start-ups wie Horizon Robotics beachtliche Fortschritte<br />

beim Chipdesgin gemacht, allerdings bauen<br />

diese immer noch auf Technologien von Intel oder<br />

ARM auf. Darüber hinaus verfügt bisher kein Unternehmen<br />

aus China über das erforderliche<br />

Knowhow für die Produktion von Chipdesigns mit<br />

7Nm Strukturgröße oder weniger. Chinesische<br />

Chiphersteller liegen etwa zehn Jahre hinter Intel,<br />

Samsung und Taiwan Semiconductor Manufacturing<br />

Company (TSMC) zurück.<br />

Ernüchterung macht sich breit<br />

Zwei Jahre nach Veröffentlichung des AIDP macht<br />

sich daher Ernüchterung breit. Nachdem China<br />

2018 zum ersten Mal die USA bei Wagniskapitalinvestitionen<br />

überholt hatte, sind diese von Januar bis<br />

Georg Stieler<br />

Wie gut ist China bei intelligenter Robotik?<br />

Auf Sand gebauter Wolkenkratzer<br />

Zudem sind chinesische KI-Forscher wesentlich von<br />

westlicher Technologie abhängig. Pony Ma, Gründer<br />

und CEO von Tencent, dem zweitgrößten chinesischen<br />

Internetkonzern, verglich Chinas Digitalwirtschaft<br />

aufgrund ihres Mangels an eigenen Schlüsseltechnologien<br />

im vergangenen Mai mit einem auf Sand<br />

gebauten Wolkenkratzer.<br />

Ein Beispiel: Die beiden dominierenden Deep Learning<br />

Frameworks sind auch in China Tensorflow von Google<br />

und Pytorch von Facebook. Die chinesische Alternative,<br />

PaddlePaddle von Baidu, hat eine deutlich niedrigere<br />

Verbreitung. Aufgrund des Netzwerkeffekts arbeiten<br />

Entwickler lieber mit populärer Software. Das Ziel der<br />

chinesischen Regierung, in diesem Bereich weltweit führende<br />

Standards zu schaffen, liegt in weiter Ferne.<br />

Eine weitere, noch empfindlichere Schwachstelle des<br />

chinesischen KI-Traums sind Halbleiter. Die Rechenzentren<br />

zum Trainieren der neuralen Netzwerke verwenden<br />

Linie Graphical Processing Units (GPUs) von Nvidia,<br />

Tensor Processing Units (TPUs) von Google oder field-<br />

„Im Bereich Cloud Robotics<br />

gibt es in China momentan<br />

nichts Vergleichbares zum RoboMaker<br />

von Amazon Web<br />

Services“, sagt China-Experte<br />

Georg Stieler. Ursprünglich für<br />

die mittlerweile über 100.000<br />

Roboter in den Fulfillment<br />

Centers von Amazon entwickelt,<br />

ist diese Plattform seit<br />

Herbst 2018 auch für Dritte<br />

nutzbar. Sie erlaubt Entwicklern<br />

neuer Roboteranwendungen,<br />

sich auf ihre relevanten<br />

Algorithmen zu konzentrieren,<br />

statt sich um den Aufbau von<br />

Kerninfrastruktur und deren<br />

Optimierung kümmern zu<br />

müssen. Am nächsten kommt<br />

dem am ehesten noch die Infrastruktur<br />

von Geek+, mit 250<br />

Mio. US-Dollar das am besten<br />

ausgestattete Start-up von Logistikrobotern<br />

auf der Welt.<br />

Laut Geek+ sind 7000 Roboter<br />

bei Kunden im Einsatz.<br />

Ein weiteres beachtenswertes<br />

Beispiel ist Ubtech aus Shenzhen,<br />

das von Tencent angeblich<br />

mit 800 Mio. US-Dollar zur<br />

Entwicklung von humanoiden<br />

Robotern ausgestattet wurde.<br />

Allerdings: Ubtechs Walker bewältigt<br />

gerade seine ersten<br />

Treppenstufen, während der<br />

US-Roboter Atlas von Boston<br />

Dynamics bereits Salti schlägt.<br />

Stieler: „Das veranschaulicht<br />

Chinas momentanen Entwicklungsrückstand<br />

im Bereich intelligente<br />

Robotik ganz treffend.“<br />

↓<br />

Dezember 2019 29

_Industrie 4.0<br />

China-Experte Georg Stieler:<br />

„Chinesische KI-Forscher sind<br />

wesentlich von westlicher Technologie<br />

abhängig. Die beiden dominierenden<br />

Deep Learning Frameworks<br />

sind auch in China Tensorflow von Google<br />

und Pytorch von Facebook.“<br />