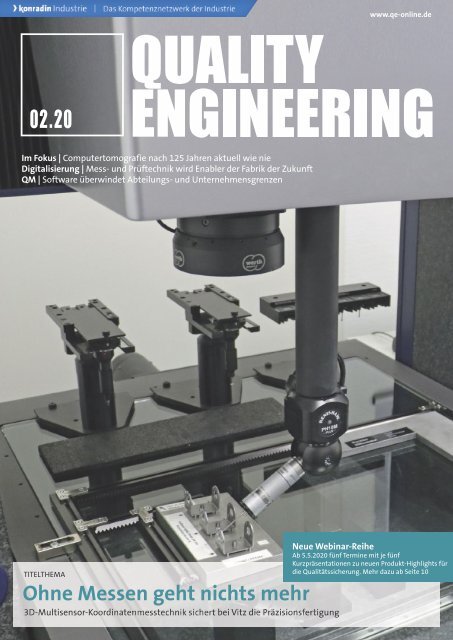

Quality Engineering 02.2020

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

www.qe-online.de<br />

02.20<br />

Im Fokus | Computertomografie nach 125 Jahren aktuell wie nie<br />

Digitalisierung | Mess- und Prüftechnik wird Enabler der Fabrik der Zukunft<br />

QM | Software überwindet Abteilungs- und Unternehmensgrenzen<br />

TITELTHEMA<br />

Ohne Messen geht nichts mehr<br />

3D-M<br />

-Multisensor-Koordinatenme<br />

sstechnik sichert be<br />

i Vi<br />

tz die<br />

Prä<br />

räzision<br />

sf<br />

er<br />

ti<br />

gung<br />

Neue Webinar-Reihe<br />

Ab 5.5.2020 fünf Termine mit je fünf<br />

Kurzpräsentationen zu neuen Produkt-Highlights für<br />

die Qualitätssicherung. Mehr dazu ab Seite 10

PRESENTS<br />

COMING SOON<br />

2 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong>

Ansichten ::<br />

Webinare statt<br />

Messebesuch<br />

Das Corona-Virus beziehungsweise der Lockdown hat<br />

unser gesamtes Wirtschaftsleben im Griff. Das haben<br />

wir bei <strong>Quality</strong> <strong>Engineering</strong> in den vergangenen Wochen<br />

ebenfalls schmerzlich erfahren müssen: Die für<br />

unsere Branche wichtigste Messe – die Control, die Anfang<br />

Mai in Stuttgart hätte stattfinden sollen – wurde<br />

aufgrund der aktuellen Lage abgesagt. Zu diesem Zeitpunkt<br />

waren wir mittendrin in den Arbeiten für die<br />

Messezeitung Control Express: Wir haben Geschäftsführer<br />

von Ausstellern um ihre Einschätzungen zu den<br />

Trends auf dem Markt und zu den geplanten Messehighlights<br />

gebeten. Wir haben Produktinformationen<br />

angefordert und Artikel zu den technischen Entwicklungen<br />

recherchiert. Und dann kam die Vollbremsung.<br />

Webinare statt<br />

Messebesuch: Wir<br />

laden Sie unserem<br />

neuen digitalen<br />

Format ein, das am<br />

5. Mai 2020 startet<br />

Sabine Koll, Redaktion<br />

qe.redaktion@konradin.de<br />

Mehr Präzision.<br />

2D/3D-Profilmessung<br />

mit hoher Präzision und<br />

Profilfrequenz<br />

Performante Laser-Scanner mit<br />

integrierter Profilbewertung:<br />

kein externer Controller erforderlich<br />

Patentierte Blue Laser Technologie für<br />

glühende Metalle & transparente Objekte<br />

Umfangreiche Software zur einfachen<br />

Lösung zahlreicher Messaufgaben<br />

Doch wir haben den Kopf nicht in den Sand gesteckt,<br />

sondern umgeplant: Die Trends der Qualitätssicherung<br />

greifen wir in dieser Ausgabe mehr denn je auf. Die Geschäftsführer<br />

der Control-Aussteller äußern sich exklusiv<br />

zu den Auswirkungen der Messeabsage auf ihr Geschäft.<br />

Und ein Messdienstleister verrät uns im Interview,<br />

wie er die Krise nutzt, um stärker Fuß zu fassen in<br />

der Medizintechnik. Das macht Mut.<br />

Außerdem haben wir im Verlag neue Ideen entwickelt,<br />

um Sie bestmöglich mit Informationen zu neuen Produkten<br />

und Lösungen zu versorgen: Am 5. Mai starten<br />

wir eine Webinar-Reihe zu den fünf wichtigsten Kernthemen<br />

für die QS: QS-Systeme/Software, Koordinatenmesstechnik,<br />

Computertomographie, optische Messtechnik<br />

und Oberflächenmesstechnik. Die Referenten,<br />

jeweils maximal fünf, kommen aus den Reihen der Hersteller.<br />

Danach gibt es eine Fragerunde, bei der Sie Ihre<br />

Fragen an die Experten loswerden können. Mehr dazu<br />

ab Seite 10. Melden Sie sich gleich an.<br />

Ideal zur präzisen Profilmessung und<br />

-auswertung auf allen Oberflächen<br />

Kontaktieren Sie unsere<br />

Applikationsingenieure:<br />

Tel. +49 8542 1680<br />

micro-epsilon.de/scan<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong> 3

:: Inhalt<br />

▶ Die Rolle der Messtechnik wandelt<br />

sich in der digitalen Fabrik. Die<br />

Lösungen müssen intelligent und<br />

flexibel einsetzbar sein.<br />

▼ Die CT eröffnet der Qualitätskontrolle<br />

vielfältige Möglichkeiten,<br />

so der Tenor auf einem Roundtable<br />

der QE<br />

22<br />

46<br />

Management<br />

06 Keine Control 2020<br />

Was bedeutet der Ausfall<br />

der Messe für die Branche?<br />

10 Webinare<br />

Die Highlights der Control<br />

im Online-Format<br />

12 Remote Audits<br />

DQS-Studie zeigt große Offenheit<br />

bei Auditoren und Firmen<br />

15 Eine Redaktion – zwei Meinungen<br />

Home Office –<br />

Segen oder Herausforderung?<br />

16 Messdienstleister im Interview<br />

Chancen in der Medizintechnik<br />

und bei Remote-Services<br />

18 Alles was Recht ist<br />

Sicherheitsrelevante Merkmale<br />

sorgen für Verwirrung<br />

19 Personal & Karriere<br />

Karrierechance Startup<br />

– wie gelingt der Neustart?<br />

20 Praxisforum<br />

Fachleute diskutieren über<br />

Qualität im 3D-Druck<br />

Im Fokus: CT<br />

22 Roundtable<br />

Branchenexperten über den CT-Markt<br />

und das Potenzial der Technologie<br />

28 Jubiläum<br />

125 Jahre Röntgentechnik<br />

– auch für die Qualitätssicherung<br />

30 Industrie 4.0<br />

Neue Chancen für die<br />

zerstörungsfreie Prüfung mit CT<br />

32 Branchennews<br />

Produkt-Highlights aus der CT-Welt<br />

Software<br />

34 Software-Trends<br />

Anbieter setzen auf die Cloud<br />

und neue Funktionen<br />

38 Gelebtes Qualitätsmanagement<br />

Kreative Social-Media-Ideen<br />

fördern die Motivation<br />

40 QM aus der Cloud<br />

Maschinenbauer optimiert<br />

sein Lieferantenmanagement<br />

42 Branchennews<br />

Produkt-Highlights aus<br />

der Software-Welt<br />

Technik<br />

46 QS der Zukunft<br />

Messtechnik in der digitalen Fabrik<br />

wird immer intelligenter<br />

50 Elektromobilität<br />

Zeiss-Technologietag zeigt Lösungen<br />

für die neuen Herausforderungen<br />

52 3D-Multisensor-Gerät<br />

Stanz- und Biegetechnikspezialist<br />

sichert sich Wettbewerbsvorsprung<br />

56 Automatisierte Prüfung<br />

Hersteller von Spritzgussformen<br />

setzt auf stabile Technik<br />

58 Akku-Zellen<br />

3D-Messtechnik deckt<br />

Deformationen auf<br />

60 Motorsport<br />

KTM erkennt mit 3D-Scannern<br />

Materialabweichungen<br />

62 Aluminiumdruckguss<br />

Wirbelstrombasierte Sensoren<br />

überwachen Werkzeugatmung<br />

4 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong>

16<br />

◀ Christian Klostermann<br />

spricht über neue Chancen für<br />

die Messtechnik<br />

▼ Ein herber Schlag für die<br />

gesamte Branche: die Absage<br />

der Control 2020<br />

www.mitutoyo.de<br />

U-WAVE BLUETOOTH<br />

Be smart – Surf the Wave<br />

So leicht ging Datenerfassung noch nie von der<br />

Hand! U-WAVE ist das hocheffiziente System<br />

zur drahtlosen Datenübertragung vom digitalen<br />

Handmessmittel direkt zum PC.<br />

64 Inline Computional Imaging<br />

Neues Verfahren lässt sich jetzt<br />

auch in der Mikroskopie einsetzen<br />

66 Positioniersysteme<br />

Mix verschiedener Maßnahmen<br />

erhöht die 3D-Genauigkeit<br />

06<br />

Über das DIGIMATIC-Protokoll von Mitutoyo<br />

ist dabei nicht nur der Import von Messdaten<br />

in Standardsoftware wie Excel® oder Notepad<br />

möglich, sondern auch die Anbindung an diverse<br />

Statistikprogramme, etwa Mitutoyo MeasurLink.<br />

Schnell, direkt, fehlerreduziert, flexibel. Und<br />

dank Bluetooth jetzt noch komfortabler. Für<br />

die naht- und drahtlose Integration Ihrer<br />

Handmessmittel in die Smart Factory.<br />

Be smart – surf the wave!<br />

68 Smarter Roboter<br />

Flexibles System prüft<br />

auch Kleinstserien<br />

70 Sondermessmaschinen<br />

Software verkürzt mit CAD-Daten<br />

die Time-to-Market<br />

72 Branchennews<br />

Die Produkthighlights aus der Technik<br />

<strong>Quality</strong> World<br />

79 Astronomie<br />

Messtechnik sorgt für perfekte<br />

Ausrichtung im Observatorium<br />

82 Firmenindex<br />

82 Impressum<br />

BESUCHEN SIE UNS!<br />

AMB, 15.– 19. SEPTEMBER 2020, STUTTGART<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong> 5

:: Management<br />

Statements aus der Branche<br />

Die Branche bedauert<br />

den Ausfall der Control<br />

Keine Control in diesem Jahr – die Coronavirus-Pandemie<br />

hat zur Absage der Weltleitmesse für Qualitätssicherung geführt,<br />

die vom 5. bis 8. Mai wieder in Stuttgart hätte stattfinden sollen.<br />

Wir haben uns in der Branche umgehört, was der Ausfall der Messe<br />

für die Hersteller bedeutet.<br />

Die Control wurde für<br />

2020 abgesagt.<br />

Der nächste Termin<br />

ist der 4. bis 7. Mai 2021<br />

Bild: Schall<br />

Bettina Schall<br />

Geschäftsführerin, Schall Firmengruppe<br />

Dr. Jochen Peter, Mitglied des Vorstands der Zeiss Gruppe<br />

und Leiter der Sparte Industrial <strong>Quality</strong> & Research<br />

„Die Control als Weltleitmesse für industrielle Qualitätssicherung ist<br />

ohne Zweifel ein Messe-Highlight, das die Branche in diesem Jahr<br />

sehr vermisst. Aber natürlich haben wir mit der Absage der Control<br />

umzugehen, wie es die Lage gebietet: sachlich und vernünftig. Und<br />

wir schauen zuversichtlich und optimistisch auf den Messetermin<br />

2021, da wir wissen, dass der persönliche Austausch zwischen Anbietern<br />

und Kunden immer ganz oben steht und für die Lösung konkreter<br />

Aufgabenstellungen essenziell ist und bleibt. Das persönliche<br />

Expertengespräch, der Know-how-Transfer auf Augenhöhe wird<br />

auch künftig unverzichtbar sein. Erst recht, weil das Thema Qualitätssicherung<br />

wichtiger denn je wird: Eine effiziente, wirtschaftliche<br />

und kostengünstige Null-Fehler-Produktion ist künftig unabdingbar“<br />

Bild: Schall<br />

Bild: Zeiss<br />

„Die Control hat sich als globale und richtungs -<br />

weisende Interaktionsplattform etabliert.<br />

Die Kommunikation findet in großem Umfang<br />

mit europäischen Kontakten statt. Die Wirkung<br />

ist aber sicher global. Die Absage der Messe ist<br />

im aktuellen Kontext nachvollziehbar. Und auch<br />

2020 hätten wir ihnen gern wieder gezeigt, wie<br />

sie den digitalen Transformationsprozess mit<br />

unseren Lösungen gestalten können. Es müssen<br />

nun alternative Vorgehensweise geplant, organisiert<br />

und durchgeführt werden“<br />

6 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong>

Prof. Dr. Norbert Böhme<br />

Geschäftsführer, Böhme & Weihs<br />

Dr. Ralf Christoph<br />

Inhaber und Geschäftsführer, Werth Messtechnik<br />

„Für Böhme & Weihs ist die – unter den gegebenen Umständen richtige<br />

– Absage der Control ein Bruch mit einer jahrzehntelangen Tradition.<br />

Die Control zu verschieben anstatt abzusagen wäre aus unserer<br />

Sicht für die Branche keine sinnvolle Alternative gewesen. Viele<br />

Unternehmen brauchen den Termin in der ersten Jahreshälfte, um<br />

ihre Investitionen bis in den Herbst zu evaluieren. Dies, und der Umstand,<br />

dass es bei einem neuen, kurzfristig festgelegten Termin zu<br />

Terminkonflikten bei Besuchern und Ausstellern gekommen wäre,<br />

hätte aller Voraussicht nach dazu geführt, dass die Control 2020<br />

weit hinter den zu erwartenden Ergebnissen aller Beteiligten zurückgeblieben<br />

wäre. Wir begrüßen daher die Entscheidung zur Absage<br />

und freuen uns schon jetzt auf eine erfolgreiche Control 2021“<br />

Bild: Böhme & Weihs<br />

Bild: Werth<br />

„Die Control ist die mit Abstand bedeutendste Messe<br />

für Fertigungsmesstechnik und Qualitätssicherung.<br />

In unserem Marketingkonzept nimmt diese<br />

Messe jährlich einen zentralen Platz sowohl zur<br />

Stammkundenbetreuung als auch für neue Kontakte<br />

ein. Wir bedauern es sehr, dass diese Plattform in<br />

diesem Jahr entfällt. So müssen wir in diesem Jahre<br />

andere Wege einschlagen. Eine Verschiebung der<br />

Messe innerhalb des Jahres 2020 war eher unrealistisch.<br />

Zum einen ist es fraglich, ob sich die Situation<br />

hierfür ausreichend schnell normalisiert, zum anderen<br />

wäre eine Control im Herbst mit erheblichen organisatorischen<br />

Problemen für Messegesellschaft<br />

und Aussteller verbunden. Auch die dann zeitliche<br />

Nähe zur Messe 2021 wäre ein Problem“<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong> 7

:: Management<br />

Michael Sackewitz<br />

Koordinator, Fraunhofer-Allianz Vision<br />

Norbert Ludwig<br />

Geschäftsführer, Aerotech<br />

Bild: Fraunhofer-Allianz Vision<br />

„Die Messe Control ist der jährliche Marktplatz<br />

der Innovationen und die gefragte Informationsdrehscheibe<br />

für Lösungen zur Qualitätssicherung<br />

über alle Industriebranchen hinweg. Umso<br />

herber ist die Absage für dieses Jahr, wenngleich<br />

auch ohne Alternative. Eine Verschiebung in der<br />

ersten Jahreshälfte wäre unrealistisch und ein<br />

Termin spät im Jahr wenig sinnvoll, da dann die<br />

Control 2021 bereits die Vorbereitungen und das<br />

Interesse aller wie ein Magnet auf sich zieht“<br />

Bild: Aerotech<br />

Christian Janko<br />

Geschäftsführer Bruker Alicona<br />

„Die Control ist für uns schon seit vielen Jahren das mit Abstand<br />

wichtigste Messe-Event im Umfeld der Qualitätssicherung. Hier stellen<br />

wir in der Regel auch immer einige Highlights für Mess- und<br />

Prüftechnik anwendungen vor, also hochpräzise Positionier systeme<br />

und Laserscann- und -messtechnik für die Qualitätssicherung. Eine<br />

Verschiebung wäre aus unserer Sicht wünschenswert gewesen, nur<br />

haben wir weltweit noch einige andere Messen und Fachveranstaltungen,<br />

sodass sich da kaum eine Lücke findet, zumal die Photonik-<br />

Messe Optatec auch bereits auf den November verlegt wurde und<br />

hier auch noch die SPS in Nürnberg stattfindet. Wir müssen nun sehen,<br />

dass wir das Messedefizit ausgleichen“<br />

„Die Control ist ohne Zweifel unsere Leitmesse, die auch einen hohen<br />

Anteil an unserem Erfolg hat. Nichtsdestotrotz kann ich die Frage,<br />

ob uns eine Verschiebung lieber gewesen wäre, mit einem klaren<br />

Nein beantworten. Eine Verschiebung und Konzentration aller Messen<br />

in den Herbst, wie es derzeit von vielen anderen Veranstaltern<br />

üblich ist halte ich nicht für sinnvoll, weder für uns als Aussteller<br />

noch für die Besucher. Wir passen uns also an und setzen auf<br />

individualisiertes Marketing, Webdemos und Onlinekonzepte wie<br />

virtuelle Messen“<br />

Bild: Bruker Alicona<br />

Wolfgang Zeller<br />

Geschäftsführer, Mitutoyo Deutschland<br />

Bild: Mitutoyo<br />

„Die Control ist für uns die wichtigste internationale<br />

Messe im Bereich Qualitätskontrolle. Da jedoch für<br />

uns die Gesundheit unserer Kunden und Mitarbeiter<br />

im Mittelpunkt steht, hatten wir schon sehr kurz<br />

nach Ausbruch der Corona-Krise intern entschieden,<br />

nicht an der Messe teilzunehmen. Wir waren daher<br />

nicht überrascht, dass die Control für 2020 abgesagt<br />

wurde. Wir begrüßen die komplette Absage<br />

sehr. Wäre die Control auf einen späteren Zeitpunkt<br />

im Jahr verschoben worden, hätte das bedeutet,<br />

dass der Abstand zur nächsten Messe sehr kurz gewesen<br />

wäre. Mit der nächsten Control in 2021 hätten<br />

wir somit de facto einen Zwei-Jahres Rhythmus<br />

gestartet, der von uns favorisiert wird“<br />

8 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong>

Wolfgang Bonatz<br />

Geschäftsführer und CEO Accretech (Europe)<br />

Prof. Dr. Heiko Wenzel-Schinzer<br />

CDO, Wenzel<br />

Bild: Accretech<br />

„Die Control ist eine der wichtigsten<br />

globalen<br />

Veranstaltungen für Qualitätssicherung<br />

und damit für<br />

die Messtechnikbranche. Unter<br />

den momentanen Bedingungen<br />

wäre eine Verschiebung<br />

der Control allerdings<br />

nur unter Vorbehalt möglich<br />

gewesen, weshalb die Absage<br />

den teilnehmenden Unternehmen<br />

definitiv mehr Planungssicherheit<br />

gibt“<br />

„Wir bedauern die Absage der Control sehr.<br />

Die wesentlichen Neuentwicklungen werden<br />

auf die Präsentation auf der Contol<br />

ausgerichtet und da hatten wir gerade für<br />

2020 viele Neuerungen geplant. Wir unterstützen<br />

jedoch die Verschiebung um ein<br />

Jahr, da wir natürlich auch im zweiten<br />

Halbjahr schon viele Messen weltweit haben.<br />

Wir werden unsere Neuerungen nun<br />

auf einer virtuellen Wenzel-Messe zeigen<br />

und das zur gleichen Zeitraum wie die Control.<br />

Wir verlagern also „unsere“ Control in<br />

die virtuelle Welt und sind gespannt auf<br />

die Reaktionen im In- und Ausland“<br />

Bild: Wenzel<br />

Dr. Wolfram Kleuver<br />

Geschäftsführer, Dr. Heinrich Schneider Messtechnik<br />

Andreas Großmann<br />

CEO, Plato<br />

Bild: Schneider Messtechnik<br />

„In der aktuellen Situation wäre eine Nicht-Absage den Besuchern<br />

und Ausstellern gegenüber verantwortungslos gewesen. Dass die<br />

Messe am Ende durch einen Erlass des Landes nicht mehr durchführbar<br />

war, hat noch rechtzeitig Klarheit gebracht und uns als Aussteller<br />

Kosten gespart. Wir hatten einiges im Gepäck für die Control, für<br />

das wir uns nun andere, kreative Präsentationswege benötigen.<br />

Durch den jährlichen Rhythmus der Control war eine Verschiebung<br />

aus unserer Sicht nicht umsetzbar und wirtschaftlich sinnvoll. Wir<br />

sehen aber in der Verschiebung auch eine Chance der Neuausrichtung<br />

im Zwei-Jahres-Rythmus. Das würde Raum schaffen für innovative<br />

Entwicklungen und die Attraktivität für weitere Aussteller<br />

steigern“<br />

Bild: Plato<br />

Stéphane Auclair<br />

Division Vice-President Marketing & Product Management, Creaform<br />

Bild: Creaform<br />

„Angesichts der aktuellen Krise war die Absage der Control eine<br />

logische Konsequenz. Ob eine Verschiebung sinnvoll gewesen<br />

wäre, sei dahingestellt. Im Hinblick auf die augenblickliche Lage,<br />

Reisebeschränkungen und die Ungewissheit über die Dauer<br />

des Ausnahmezustands wäre sie dann vermutlich nicht die internationale<br />

Messe gewesen, wie wir sie kennen und schätzen.<br />

Wir freuen uns auf die Control 2021 und die damit verbundene<br />

Wiederaufnahme von Gesprächen. Der Austausch mit unseren<br />

Kunden zum Einsatz von Creaform-Messtechnik-Lösungen<br />

zur Qualitätssicherung in der Fertigung und wie sie diese in Zukunft<br />

verbessern können, ist uns sehr wichtig“<br />

„Wie auch in den Jahren zuvor haben wir im<br />

Vorfeld der Control viel Aufwand betrieben, um<br />

den Messebesuchern unsere Weiterentwicklungen<br />

und Produktneuheiten zu präsentieren. Man darf<br />

natürlich nicht unterschätzen, dass persönliche<br />

Kontakte und das direkte Feedback auch weiterhin<br />

wichtige und nicht zu vernachlässigende Aspekte<br />

sind. Die Control bietet uns neben dem Vertrieb<br />

auch die Möglichkeit, den Markt und deren Entwicklung<br />

zu beobachten. Eine Verschiebung hätte<br />

aus meiner Sicht keinen Sinn gemacht: Es war<br />

zum Zeitpunkt der Absage nicht absehbar, wie<br />

lange die Maßnahmen der Regierung andauern<br />

werden. Alle Unternehmen brauchen für die Vorbereitungen<br />

einen gewissen Zeitraum, der aktuell<br />

auch anderweitig genutzt werden muss“<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong> 9

Webinare statt Präsenzbesuch auf der<br />

Control: <strong>Quality</strong> <strong>Engineering</strong> bietet im<br />

Mai fünf elektronische Veranstaltungen<br />

für die Qualitätssicherung an<br />

Bild: iuriimotov/stock.adobe.com<br />

Webinar-Reihe von <strong>Quality</strong> <strong>Engineering</strong><br />

Die Produkt-Highlights<br />

für die Qualitätssicherung<br />

Nach der Absage der Messe Control war bei uns schnell die Idee geboren, Webinare zu den<br />

wichtigsten Themen für die Qualitätssicherung anzubieten. Denn Sie, die Leser von<br />

<strong>Quality</strong> <strong>Engineering</strong>, sind sicher gespannt, welche Produkte und Lösungen die Hersteller<br />

neu auf den Markt bringen und wie diese in der Praxis eingesetzt werden können.<br />

Welche Produkte und Lösungen für Qualitätsmanagement,<br />

Messtechnik und Prüftechnik<br />

sind neu? Was haben die Hersteller<br />

entwickelt? Welche Trends gibt es für die<br />

Qualitätssicherung? Auf diese Fragen gibt<br />

traditionell die Control im Mai Antworten.<br />

Die Coronavirus-Pandemie hat die Messe allerdings<br />

gestoppt. Doch die Aussteller stehen<br />

natürlich in den Startlöchern mit ihren<br />

Produktneuheiten, deren Launch für die<br />

Messe in Stuttgart geplant war.<br />

Deshalb war nach der Absage der Messe<br />

Control bei uns schnell die Idee geboren, Webinare<br />

zu den fünf wichtigsten Themen auf<br />

der Control anzubieten: Qualitätsmanagement-Systeme/Software,<br />

Koordinatenmesstechnik,<br />

Computertomographie, Optische<br />

Messtechnik und Oberflächenmesstechnik.<br />

Webinare statt Live-Messe also. Denn gerade<br />

in Zeiten, in denen ein persönlicher<br />

Kontakt schwierig beziehungsweise gar<br />

nicht möglich ist, zeigt sich die Bedeutung<br />

digitaler Kommunikationswege. Die Webinare<br />

geben jeweils einen kompakten Überblick<br />

über Neuerungen und Trends im jeweiligen<br />

Bereich.<br />

Die Dauer eines Webinars beträgt 90 Minuten.<br />

Maximal nehmen fünf Unternehmen<br />

teil. Im Anschluss an die einzelnen Präsentationen<br />

gibt es jeweils eine gemeinsame<br />

Diskussionsrunde mit allen Referenten,<br />

bei der Sie Ihre Fragen loswerden können.<br />

Melden Sie sich gleich an.<br />

■<br />

Webinar QS-Systeme/Software<br />

5. Mai 2020, 10:00 – 11:45 Uhr<br />

Software ist nicht nur im<br />

Qualitätsmanagement<br />

das grundlegende Werkzeug.<br />

Auch in der Qualitätskontrolle<br />

und der<br />

Messtechnik wird sie<br />

zum entscheidenden<br />

Faktor. Dieses Webinar<br />

behandelt alle Facetten<br />

des erfolgreichen<br />

Software-Einsatzes.<br />

So legen CAQ-Systeme und integrierte Managementsysteme eine einheitliche<br />

Wissensbasis, um alle Mitarbeiter mit den relevanten Informationen zu versorgen.<br />

In der Qualitätssicherung lassen sich dank der Software die Möglichkeiten der eingesetzten<br />

Technologien immer weiter ausbauen. Im Webinar bringen Experten aus<br />

der Industrie die Teilnehmer auf den neuesten Stand der Technik.<br />

Folgende Unternehmen haben ihre Teilnahme zum Redaktionsschluss bestätigt:<br />

:: Additive<br />

:: IMS Integrierte Managementsysteme<br />

:: iqs Software<br />

:: Volume Graphics<br />

:: Zeiss<br />

Aktuelle Informationen und Anmeldung:<br />

www.qe-online.de/qe-webinarreihe/#QS-Systeme-Software<br />

10 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong>

Management ::<br />

Webinar Koordinatenmesstechnik<br />

6. Mai 2020, 10:00 – 11:45 Uhr<br />

Webinar Computertomographie<br />

7. Mai 2020, 10:00 – 11:45 Uhr<br />

Die Koordinatenmesstechnik wandelt<br />

sich: Im zentralen Messlabor sind immer<br />

engere Toleranzen gefordert. Im<br />

dezentralen Messraum in der Fertigung<br />

müssen Koordinatenmessgeräte<br />

hingegen in der Lage sein, vor allem<br />

flexibel und schnell ihre Arbeit an<br />

unterschiedlichsten Werkstücken<br />

verrichten zu können. Ohne Multisensorik<br />

und Automatisierung funktioniert<br />

es heute in beiden Fällen kaum noch. Wir stellen in diesem Webinar kompakt<br />

in 90 Minuten die Neuerungen aus dem Bereich Koordinatenmesstechnik vor,<br />

die unsere Partner aus der Industrie auf der Control präsentieren wollten.<br />

Folgende Unternehmen haben ihre Teilnahme zum Redaktionsschluss bestätigt:<br />

:: Alicona Imaging<br />

:: Nikon<br />

:: Volume Graphics<br />

:: Zeiss<br />

Die Computertomographie (CT) ist in<br />

der Qualitätssicherung angekommen.<br />

Die Nachfrage wächst, das Angebot<br />

wird größer. Die Technologie bietet<br />

völlig neue Möglichkeiten.<br />

Sie macht innenliegende Strukturen<br />

sichtbar und erlaubt Material -<br />

analysen. Messaufgaben können<br />

komplett neu gedacht werden, weil<br />

mehr Messdaten verfügbar sind.<br />

Hinzu kommt der Trend zur additiven Fertigung, der den Einsatz von CT unabdingbar<br />

macht. Über diese und viele weitere Möglichkeiten der CT sprechen die Fach -<br />

experten im Webinar „Computertomographie“. Dabei werden sie auch Einblicke in<br />

Praxisbeispiele geben, um den konkreten Nutzen der Technik zu verdeutlichen.<br />

Folgende Unternehmen haben ihre Teilnahme zum Redaktionsschluss bestätigt:<br />

:: Nikon<br />

:: Volume Graphics<br />

:: Zeiss<br />

Aktuelle Informationen und Anmeldung:<br />

www.qe-online.de/qe-webinarreihe/#Koordinatenmesstechnik<br />

Aktuelle Informationen und Anmeldung:<br />

www.qe-online.de/qe-webinarreihe/#Computertomographie<br />

Webinar Optische Messtechnik<br />

12. Mai 2020, 13:30 – 15:15 Uhr<br />

Webinar Oberflächenmesstechnik<br />

13. Mai 2020, 13:30 – 15:15 Uhr<br />

Die optische Messtechnik wird immer<br />

stärker nachgefragt. In den Unternehmen<br />

geht es darum, oft zu<br />

messen, schnell zu messen, in oder an<br />

der Linie zu messen beziehungsweise<br />

zu messen, um den Produktionsprozess<br />

stabil zu halten. Doch gibt es eine<br />

ganze Bandbreite an optischen<br />

Technologien, die sich jeweils für<br />

unterschiedliche Anforderungen und Anwendungen eignen. Wir stellen in diesem<br />

Webinar kompakt die Neuerungen aus dem Bereich optische Messtechnik vor,<br />

die unsere Partner aus der Industrie auf der Control präsentieren wollten.<br />

Die Oberflächenmesstechnik gehört<br />

zum klassischen Kerngebiet<br />

von Messtechnikern. Dennoch muss<br />

sie sich neuen Herausforderungen<br />

stellen: Taktile Messmethoden sind<br />

im Messraum nach wie vor das<br />

Mittel der Wahl. Doch die Verlagerung<br />

von Messtechnik an oder in die<br />

Produktionslinie erfordert auch hier<br />

zunehmend optische Messtechnik sowie Automatisierung. Wir stellen in diesem<br />

Webinar kompakt die Neuerungen aus dem Bereich Oberflächenmesstechnik vor,<br />

die unsere Partner aus der Industrie auf der Control präsentieren wollten.<br />

Folgende Unternehmen haben ihre Teilnahme zum Redaktionsschluss bestätigt:<br />

:: Creaform<br />

:: Nikon<br />

:: Renishaw<br />

:: Zeiss<br />

Folgende Unternehmen haben ihre Teilnahme zum Redaktionsschluss bestätigt:<br />

:: Zeiss<br />

Aktuelle Informationen und Anmeldung:<br />

www.qe-online.de/qe-webinarreihe/#Optische-Messtechnik<br />

Aktuelle Informationen und Anmeldung:<br />

www.qe-online.de/qe-webinarreihe/#Oberflaechenmesstechnik<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong> 11

:: Management<br />

Bestimmte Audit-Tätigkeiten<br />

per Webkonferenz<br />

durchzuführen, sind ein<br />

Mittel, um Reisekosten<br />

zu sparen<br />

Bild: Fizkes/stock.adobe.com<br />

Umfrage der Deutschen Gesellschaft zur Zertifizierung von Managementsystemen (DQS)<br />

Unternehmen sind offen<br />

für Remote Audits<br />

Die Bereitschaft zu Remote Audits ist groß – bei Unternehmen wie bei Auditoren.<br />

Das ist das Ergebnis einer Studie der DQS. Durch die aktuelle Corona-Krise wird sich das<br />

Interesse noch weiter erhöhen, sagt DQS-Experte Frank Graichen. Die Audits aus der<br />

Ferne werden das klassische Verfahren aber nicht komplett ersetzen.<br />

Der Autor<br />

Markus Strehlitz<br />

Redaktion<br />

<strong>Quality</strong> <strong>Engineering</strong><br />

„Fernbewertung“ sei ja ein Wortungetüm, sagt Frank<br />

Graichen, wenn er nach der Definition von Remote Audits<br />

befragt wird. Doch das treffe es ganz gut. Und dann<br />

wird er konkreter: „Ein Remote Audit ist das Durchführen<br />

von auditierenden Tätigkeiten, ohne vor Ort zu sein,<br />

und sich dafür digitaler Medien zu bedienen.“ Das können<br />

zum Beispiel Webkonferenzen sein, die den Auditor<br />

in die Lage versetzen, sich mit einem Dokumentationssystem<br />

zu verbinden oder mit verschiedenen Mitarbeitern<br />

in einer Organisation zusammenzuschalten.<br />

Graichen ist Leiter des Auditorenmanagements bei<br />

der Deutschen Gesellschaft zur Zertifizierung von Managementsystemen<br />

(DQS). Und er gehört zu den Initiatoren<br />

einer Studie, für die gut 5.000 Kunden und mehr<br />

als 500 Auditoren zu Remote Audits befragt wurden.<br />

Eines der Ergebnisse: Beide Gruppen stehen dem<br />

Thema sehr offen gegenüber. 58 % der Kunden zeigen<br />

eine sehr hohe Bereitschaft, Remote Audits durchzuführen.<br />

Bei den Auditoren liegt dieser Wert sogar bei 76 %.<br />

Die Ergebnisse decken sich mit den Beobachtungen, die<br />

Graichen gemacht hat. „Wir sehen in den vergangenen<br />

zwei bis drei Jahren, dass gerade international aufgestellte<br />

Unternehmen ein verstärktes Interesse daran haben,<br />

Reisekosten und -zeiten zu reduzieren.“<br />

Dies ist auch der hauptsächliche Nutzen, der mit Remote<br />

Audits verbunden wird. Laut DQS-Umfrage sind<br />

sich Kunden und auch Auditoren darin einig, dass der<br />

größte Mehrwert dieser modernen Form von Audits darin<br />

liegt, die Gesamtaufwände für Reisen zu minimieren.<br />

12 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong>

Durch die aktuelle Entwicklung im Zusammenhang<br />

mit dem Corona-Virus entstehe eine zusätzliche Dynamik,<br />

betont Graichen. „Damit erhöht sich der Druck auf<br />

alle Zertifizierungsgesellschaften, sich für dieses Thema<br />

zu öffnen.“<br />

Für komplexe Prozesse ungeeignet<br />

Die Umfrage zeigt aber auch: Remote Audits können die<br />

klassische Vorgehensweise nicht komplett ersetzen. Sowohl<br />

auf Kunden- als auch auf Auditorenseite stufen<br />

rund zwei Drittel der Befragten den Wert von Remote<br />

Audits nicht gleichwertig mit denen vor Ort ein.<br />

Die meisten der Umfrageteilnehmer halten die Fernbewertung<br />

vor allem für komplexe Prozesse, Standortbegehungen<br />

und Produktionsabläufe für ungeeignet.<br />

Graichen stimmt dem zu. „Wenn man zum Beispiel in einer<br />

Produktion beurteilen will, wie die Trennung zwischen<br />

fehlerhaften und IO-Teilen ist, dann muss man<br />

dafür vor Ort sein.“ Auch Umweltaudits kann er sich<br />

nicht als Remote-Variante vorstellen.<br />

Daneben komme es auch darauf an, wie vertraut ein<br />

Auditor mit dem jeweiligen Unternehmen ist. „Bei einem<br />

Unternehmen ein Audit aus der Ferne durchzuführen,<br />

das man vorher nie besucht und dessen Mitarbeiter<br />

man noch nicht getroffen hat, halte ich für sehr schwierig“,<br />

so Graichen.<br />

Außerdem warnt er vor falschen Vorstellungen bei<br />

den Kunden. Zu glauben, dass eine Fernbewertung die<br />

Zeit für das Audit verkürze, sei ein Trugschluss. Er vermutet<br />

aber, dass viele Unternehmen genau diese Hoffnung<br />

hätten.<br />

Doch das Gegenteil sei eher der Fall. Das beginnt laut<br />

Graichen schon damit, dass ein Remote Audit mehr Vorbereitung<br />

benötigt. „Der Auditor muss zum Beispiel vorab<br />

klären, welche Dokumente er einsehen möchte und<br />

ob diese elektronisch vorliegen. Generell braucht er einen<br />

sehr guten Plan, wie das Audit ablaufen soll.“<br />

Remote Audit kostet mehr Zeit<br />

Auch das Audit selbst kostet mehr Zeit. Aspekte, die in<br />

einem 1:1-Gespräch automatisch ablaufen, fehlen im<br />

Remote Audit. Dazu zählen Dinge der nonverbalen<br />

Kommunikation wie Mimik und Gestik – oder auch der<br />

Eindruck, den das Umfeld vermittelt. Solche Aspekte<br />

lassen sich selbst bei einer Videokonferenz nicht vollständig<br />

abbilden. „Wir haben Remote Audits in der Praxis<br />

getestet und festgestellt, dass diese grundsätzlich<br />

langsamer ablaufen, weil der Auditor etwa häufiger<br />

nachfragen muss oder auch mal eine Pause braucht, um<br />

sich Notizen zu machen.“<br />

Laut Graichen kann der Auditor sogar in Grenzsituationen<br />

geraten. Wenn der Kunde etwa der Administrator<br />

der Webkonferenz ist, dann übernimmt er quasi<br />

auch die Gesprächsführung. Er öffnet die Dokumente,<br />

zieht diese über den Bildschirm oder bewegt den Cursor<br />

an bestimmte Stellen. Dabei könne der Auditor schon<br />

mal die Orientierung verlieren. „Auditoren fallen dann<br />

Der ideale Rahmen<br />

Automobil-, Metall- und Luftfahrtindustrie:<br />

Innovative Märkte verlangen für neuartige<br />

Materialien, Prozesse und Spezifikationen<br />

neue Prüfanforderungen. Die High-End-<br />

Universalprüfmaschinen der AGX-V-Serie<br />

bilden mit ihren umfassenden Merkmalen<br />

für diese Tests den idealen Rahmen.<br />

• Mit 10 kHz branchenweit höchste Abtastrate<br />

• Anwendungsspezifisch mit sechs Tisch- und<br />

Standmodellen von 10 - 600 kN<br />

• Einfache Bedienung über das LCD-Touchpanel<br />

• Erhöhte Verfügbarkeit durch Selbstdiagnoseund<br />

Wartungsfunktionen<br />

• Simultane Messwerterfassung von bis<br />

zu 20 zusätzlichen Sensoren<br />

www.shimadzu.de/agx-v<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong> 13

:: Management<br />

Für alle Zertifizierungsgesellschaften steige der Druck, sich für Remote Audits zu öffnen,<br />

sagt Frank Graichen von der DQS Bild: DQS<br />

aus einer aktiven, dialogorientierten Rolle heraus. Stattdessen<br />

werden sie zu bloßen Konsumenten einer Information“,<br />

erklärt Graichen.<br />

Er sieht Remote Audits generell als eine sinnvolle Ergänzung<br />

– aber eben nicht als kompletten Ersatz für die<br />

klassische Vorgehensweise. Sie seien zum Beispiel für<br />

alle Review-Tätigkeiten eine gute Alternative. Auch für<br />

das Einsehen von Dokumentationen seien sie geeignet<br />

– ebenso wie für die Bewertung von Kennzahlen.<br />

Technik ist vorhanden<br />

Die technischen Voraussetzungen dafür sind in der Regel<br />

gegeben. Die meisten Unternehmen nutzen Videochat-<br />

oder Videokonferenzsysteme, um Remote Audits<br />

zu ermöglichen. Die Themen Datenschutz und -sicherheit<br />

spielen dabei eine wichtige Rolle. Die Mehrheit der<br />

befragten Kunden (56 %) sieht es als notwendige Voraussetzung,<br />

dass das Remote Audit über das eigene Firmennetzwerk<br />

stattfindet.<br />

Graichen geht davon aus, dass sich die Remote-Verfahren<br />

als Zusatzwerkzeug für die Auditierung etablieren<br />

werden. Die DQS will ihre Auditoren daher auf die<br />

künftigen Anforderungen vorbereiten. In den kommenden<br />

Monaten sollen diese die neue Methoden trainieren.<br />

„Wir werden eine kleine Gruppe von Mitarbeitern<br />

als Sparrings-Partner ausbilden. Mit diesen können unsere<br />

Auditoren dann Remote Audits unter realen Bedingungen<br />

üben.“<br />

■<br />

Die Ergebnisse im Überblick<br />

Für die Studie der DQS wurden gut 5.000 Kunden und<br />

mehr als 500 Auditoren zum Thema Remote Audits<br />

befragt wurden. Hier die zusammengefassten<br />

Ergebnisse – aufgeteilt nach den beiden Gruppen:<br />

Kunden<br />

:: 58 % zeigen eine sehr hohe Bereitschaft,<br />

Remote Audits durchzuführen, während nur 13 %<br />

Remote Audits ablehnend gegenüberstehen.<br />

:: 32 % stufen den Wert von Remote Audits nahezu<br />

gleichwertig ein, während 20 % den Wert als sehr<br />

viel geringer einstufen.<br />

:: 56 % der Kunden schätzen ihre technische<br />

Ausstattung sehr gut ein.<br />

:: Die Bereitschaft, ein Audit Remote durchzuführen<br />

wird mit 56 % am höchsten angegeben, wenn<br />

dabei das Firmennetzwerk genutzt wird und sich<br />

der Auditor dabei an einem anderen Firmenstandort<br />

befindet.<br />

Auditoren<br />

:: 76 % zeigen eine sehr hohe Bereitschaft, während<br />

nur 5 % Remote Audits ablehnend gegenüberstehen.<br />

:: 35 % stufen den Wert von Remote Audits nahezu<br />

gleichwertig ein, während 16 % den Wert als sehr<br />

viel geringer einstufen.<br />

14 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong>

Das Arbeiten zu Hause bietet zweifellos Vorteile. Aber nicht jedem gefällt die Vermischung<br />

von Job und Privatleben Bild: agcreativelab/stock.adobe.com<br />

Eine Redaktion – zwei Meinungen<br />

Home, Office oder beides?<br />

Nicht nur bei Audits wird die Arbeit aus der Ferne zum Trend. Seit Corona erledigen Mitarbeiter<br />

ihren Job verstärkt aus dem Home Office. Für einen Teil der Redaktion von <strong>Quality</strong> <strong>Engineering</strong> ist<br />

das schon lange Alltag. Aber ist die Heimarbeit auf lange Sicht das optimale Konzept? Die<br />

Redaktion ist da unterschiedlicher Meinung.<br />

„Für mich hat sich ja fast nichts<br />

verändert“, pflege ich zu antworten,<br />

wenn mich jemand<br />

fragt, wie mir das Covid-19-bedingte<br />

Arbeiten im Homeoffice<br />

behagt. Konferenzen per Skype,<br />

viele Abstimmungstelefonate,<br />

kein Schwätzchen mit Kollegen<br />

an der Kaffeemaschine, keine<br />

Sabine Koll, Redaktion<br />

Kantine zum Mittagessen – all<br />

<strong>Quality</strong> <strong>Engineering</strong>,<br />

das ist für mich normal, da ich<br />

mag das Arbeiten im<br />

generell im Homeoffice arbeite.<br />

Homeoffice sehr<br />

Kein Stau bei der Anfahrt ins Büro,<br />

zwischendrin mal schnell die<br />

Waschmaschine befüllen, den Brotteig dehnen und falten,<br />

bei schönem Wetter auf dem Balkon arbeiten: Ich<br />

mag diesen fließenden Übergang zwischen Privatleben<br />

und Arbeit. Und wenn ich am Abend den Rechner runterfahre<br />

und das Arbeitszimmer verlasse, dann ist Feierabend.<br />

Alles nur eine Kopfsache – fast, denn seit dem<br />

Ausbruch der Pandemie sitzt nun auch mein Mann im<br />

Homeoffice. Immerhin in einem anderen Raum, aber<br />

nun lösen sich die von mir festgelegten Grenzen zwischen<br />

Arbeit und Freizeit zunehmend auf. Er fragt mich<br />

zwischendrin: Was essen wir heute? Was soll ich vom<br />

Metzger mitbringen? Wo ist meine Fahrradhose? Da<br />

wünsche ich mir mein „altes“ Homeoffice zurück. ■<br />

Natürlich ist es keine Frage,<br />

dass zur Zeit jeder, dem das<br />

möglich ist, im Home Office arbeiten<br />

sollte – um die Verbreitung<br />

des Corona-Virus einzudämmen.<br />

Aber ich bin froh,<br />

wenn ich irgendwann wieder in<br />

meine Bürogemeinschaft zurückkehren<br />

kann. Ich freue mich<br />

Markus Strehlitz,<br />

Redaktion <strong>Quality</strong> darauf, jeden Morgen aus der<br />

<strong>Engineering</strong>, ist für klare Tür zu treten und erst abends<br />

Verhältnisse<br />

wieder nach Hause zu kommen.<br />

In der Zeit dazwischen kann ich<br />

konzentriert arbeiten – höchstens<br />

unterbrochen von einem kurzen Plausch mit einem<br />

Kollegen an der Kaffemaschine. Abends kann ich mich<br />

dann ebenfalls konzentrieren – und zwar auf meine Familie.<br />

Im Home Office fällt mir diese strikte Trennung<br />

schwerer. Befindet sich der Arbeitsplatz bei mir zu Hause,<br />

dann ist auch die Lampe nicht weit, die noch an die<br />

Wohnzimmerdecke angebracht werden muss. Oder die<br />

Tochter, der ich mal schnell bei den Politik-Hausaufgaben<br />

helfen soll. Umgekehrt ist es schwieriger, am Abend<br />

vom Job wirklich abzuschalten. Der Rechner steht ja<br />

stets zum Einsatz in den eigenen vier Wänden bereit –<br />

egal zu welcher Uhrzeit. Ebenso wie das Telefon. Da bin<br />

doch eher für klare Verhältnisse.<br />

■<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong> 15

:: Management<br />

Im Interview: Christian Klostermann<br />

„Remote-Messdienstleistungen<br />

sind derzeit gefragt“<br />

Messtechnik in Zeiten der Corona-Krise: Der Remscheider Messdienstleister<br />

Klostermann hat Chancen in der Medizintechnik aufgetan. Viele<br />

Unternehmen der Branche fahren ihre Produktion hoch – und benötigen<br />

dafür Messtechnik, erklärt Geschäftsführer Christian Klostermann.<br />

:: Herr Klostermann, die Corona-Pandemie<br />

hat das wirtschaftliche Leben hart getroffen.<br />

Wie schaut es bei Ihrem Unternehmen aus?<br />

Klostermann: Die Auftragslage wird definitiv<br />

dünner. Aber ich will mich nicht beschweren,<br />

geschweige denn den Kopf in den<br />

Sand stecken. Die vergangenen vier Jahre<br />

waren schließlich attraktive Jahre für uns,<br />

wo wir in allen Abteilungen – Vertrieb, Schulung,<br />

Service und Lohnmesstechnik – sehr<br />

gut zu tun hatten. Wir sind in dieser Zeit gewachsen,<br />

haben ein neues Gebäude und<br />

neue Mitarbeiter an Bord genommen. Wirtschaftlich<br />

sind wir sehr solide aufgestellt –<br />

und werden diese schwierige Zeit wohl<br />

Die Autorin<br />

Sabine Koll<br />

Redaktion<br />

<strong>Quality</strong> <strong>Engineering</strong><br />

Christian Klostermann<br />

ist Geschäftsführer von<br />

Klostermann Ingenieurbüro<br />

und Vertriebsgesellschaft<br />

in Remscheid<br />

Bild: Klostermann<br />

recht gut überstehen. Insofern haben wir<br />

den Kopf frei für neue Ideen, auf die wir uns<br />

nun mit Vollgas stürzen – und genau das ist<br />

als Geschäftsführer meine Aufgabe.<br />

:: Gibt es Unterschiede zwischen ihren vier<br />

Bereichen Vertrieb, Schulung, Service und<br />

Lohnmesstechnik hinsichtlich der Auftragslage?<br />

Klostermann: Ja, da haben wir gravierende<br />

Unterschiede zu verzeichnen. Der Service-<br />

Bereich ist tatsächlich im Moment eine Katastrophe,<br />

weil wir durch die Reisebeschränkungen<br />

und die Zutrittsverbote bei unseren<br />

Kunden tatsächlich nicht mehr in die Werke<br />

kommen. Serviceeinsätze werden derzeit<br />

von Werkleitern, Geschäftsführern oder Vorständen<br />

genehmigt – und dann auch nur<br />

für Aufträge, die für die Unternehmen essentiell<br />

sind.<br />

:: Auch Schulungen sind aufgrund des Kontaktverbots<br />

schwierig durchführbar, oder?<br />

Klostermann: Das stimmt, doch in Absprache<br />

mit dem Kunden und mit meinen Mitarbeitern<br />

lassen wir Schulungen noch selektiv<br />

stattfinden – damit die Kunden ihre neu gekauften<br />

Messmaschinen auch nutzen können.<br />

Wir haben dazu natürlich alle notwendigen<br />

Hygienemaßnahmen bei uns im Unternehmen<br />

getroffen. Außerdem haben wir<br />

in einigen Schulungsräumen Messmaschinen<br />

vereinzelt. Dahinter haben wir große<br />

Monitore gehängt, sodass der Schulungsleiter<br />

an der Messmaschine sitzen kann und<br />

die Teilnehmer in ausreichendem Sicherheitsabstand<br />

– auch untereinander – sitzen<br />

können. Über den Monitor können sie alles<br />

genau mitverfolgen, was er vorne tut.<br />

:: Verkaufen Sie in der aktuellen Situation,<br />

in der viele Unternehmen ihre Produktion<br />

herunterfahren, noch neue Maschinen?<br />

Klostermann: Glücklicherweise ja, und nur<br />

rund 20 % der aktuellen Projekte sind bislang<br />

geschoben oder ganz auf Eis gelegt<br />

worden. Das heißt, die meisten Projekte, an<br />

denen wir arbeiten, können wir wohl über<br />

die Ziellinie heben.<br />

:: Wie schaut es mit dem Bereich Lohnmesstechnik<br />

aus?<br />

Klostermann: Der läuft nach wie vor prima<br />

– nicht zuletzt deswegen, weil wir seit mehreren<br />

Monaten aktiv daran gearbeitet haben,<br />

unseren Branchenmix zu verändern.<br />

Kamen vor der durch die Diesel-Krise verursachten<br />

Krise der Automobilindustrie noch<br />

rund 80 % unserer Kunden aus dieser Branche,<br />

sind es jetzt nur noch knapp 60 %.<br />

:: Ist denn bei Ihnen durch das Coronavirus<br />

die Nachfrage aus dem Bereich Medizintechnik<br />

gestiegen?<br />

Klostermann: Definitiv ja. Doch die Anfragen<br />

kommen nicht von alleine, wir sind vertriebsseitig<br />

sehr aktiv und werfen unseren<br />

Hut überall in den Ring – nicht nur bei Bestands-,<br />

sondern auch bei Neukunden. Dadurch<br />

haben wir aktuell auch ein Projekt an<br />

16 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong>

Land ziehen können, bei dem es um die Herstellung<br />

von Covid-19-Teströhrchen geht.<br />

Das Unternehmen fährt die Produktion dieser<br />

Teströhrchen in China derzeit hoch, die<br />

Werkzeugkapazitäten müssen verdoppelt<br />

werden.<br />

:: Wie genau unterstützen Sie hier?<br />

Klostermann: Die Daten des Werkzeugs, das<br />

bereits heute in Produktion ist, werden vor<br />

Ort mit einem 3D-Scanner erhoben und zu<br />

uns nach Remscheid geschickt. Wir gehen<br />

dann über die Flächenrückführung und die<br />

Werkzeugoptimierung und der Kunde erhält<br />

auf dieser Basis CAD-Daten, um ein Schwesterwerkzeug<br />

bauen zu können. Wir nutzen<br />

dafür eine Software von Wenzel, um idealisierte<br />

Werkzeugdaten zu ermitteln. Anstatt<br />

zwei oder drei Korrekturschleifen hat der<br />

Kunde in der Regel nur eine Korrekturschleife,<br />

sodass das Werkzeug schneller zum Laufen<br />

kommt.<br />

:: Das heißt, die Spritzgießwerkzeuge für<br />

die Teströhrchen werden in China gebaut?<br />

Klostermann: Ja, und unser Service geht bis<br />

hin zum Erstmusterprüfbericht. Ein Problem<br />

für den Kunden ist, dass der Werkzeugbauer<br />

in China die Erstbemusterung des Werkzeugs<br />

macht – ein Schelm, wer dabei Böses<br />

denkt. Hinzu kommt, dass die dafür erstellten<br />

Messberichte zum Teil nur in der Landessprache<br />

vorliegen. Auch werden Toleranzen<br />

wild vergeben. Daher haben wir ein<br />

Konzept erstellt, um für den Kunden eine<br />

globale Messstrategie zu entwickeln. Wir<br />

schreiben Messprogramme – beispielsweise<br />

für Messgeräte von Wenzel oder OGP. Oder<br />

wir erhalten beispielsweise Punktewolken<br />

von 3D-Messsystemen, die wir dann bei uns<br />

nach den Spielregeln des Kunden ausrichten<br />

und messtechnisch durchlaufen lassen. Wir<br />

standardisieren die Messungen des Kunden<br />

somit weltweit. Die Messberichte haben alle<br />

den gleichen Aufbau, die gleichen Toleranzen,<br />

die gleichen Interpretationsmöglichkeiten.<br />

:: Ist das ein neues Geschäftsmodell für Sie?<br />

Klostermann: Es ist relativ neu, aber nicht<br />

erst jetzt in der Krise entstanden. Das Konzept<br />

der Standardisierung von Messberichten<br />

haben wir auch schon bei anderen Kunden<br />

ausgerollt – und das kommt sehr gut<br />

an.<br />

:: Sind bei Ihnen durch die jetzige Krise<br />

denn neue Geschäftsideen entstanden?<br />

Klostermann: Ja, wir bieten unseren Kunden<br />

nun erstmals Maschinenkapazitäten auf<br />

Zeit an. Das heißt, wenn ein Unternehmen<br />

etwa aufgrund der Covid-19-Pandemie seine<br />

Fertigungs- und damit Messtechnikkapazitäten<br />

hochfährt, dann erhält er von uns<br />

für diesen Produktions-Peak von mehreren<br />

Monaten eine gebrauchte Messmaschine<br />

mit aktuellster Software und Hardware und<br />

mit Full-Service-Konzept. Das heißt, der<br />

Kunde zahlt eine monatliche Rate für eine<br />

Messmaschine einschließlich Aufstellung,<br />

Inbetriebnahme und Kalibrierung. Eine gewisse<br />

Anzahl von Helpdesk-Stunden ist inkludiert<br />

und vielleicht das Erstellen von ein<br />

oder zwei Messprogrammen, die dazu ausreichen,<br />

dieses eine Bauteil zu messen. ■<br />

Stempeln wie kein Zweiter.<br />

Mit der CAD-Integration<br />

zu aktuellen<br />

Zeichnungsmaßen.<br />

Zeichnungen bilden eine wichtige Grundlage für<br />

viele Qualitätsprozesse und unterliegen häufig<br />

Änderungen. Beim Vergleich zwischen neuer<br />

und alter Zeichnung führt Sie ein Assistent in<br />

wenigen Schritten zu aktuellen und digitalen<br />

Zeichnungsmaßen.<br />

www.babtec.de/cadi<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong> 17

:: Management<br />

Zündstoff für Diskussionen<br />

Der Begriff „Sicherheitsrelevante Merkmale“ sorgt häufig für Verwirrung bei Technikern und<br />

Ingenieuren. Denn: „Sicherheitsrelevant“ sind nicht nur Merkmale, die Sicherheitsfunktionen<br />

betreffen. Und was als „besonderes Merkmal“ gekennzeichnet wird, ist nicht automatisch<br />

sicherheitsrelevant.<br />

Für Entwickler und Qualitäter sind so genannte „sicherheitsrelevante<br />

Merkmale“ absolute Redflags ihres Arbeitslebens.<br />

Die sicherheitsrelevanten Merkmale werden<br />

auch gerne mal „besondere Merkmale“ genannt,<br />

auch wenn schon diese beiden Begriffe nicht abschließend<br />

deckungsgleich sind.<br />

„Sicherheitsrelevante Merkmale“ sind nur ein Teil der<br />

„besonderen Merkmale“, zumindest nach den üblichen<br />

Standards der Automobilindustrie. Umschrieben und<br />

erwähnt werden sie in diesen industriellen Vorgaben<br />

und Standards an verschiedenen Stellen, wie zum Beispiel<br />

in der IATF 16949 (Ziffern 8.3.3.3 ff.) oder dem VDA<br />

Band 6.1. Sie sind entweder in Dokumenten (wie Spezifikationen)<br />

als solche beschrieben oder aber in Zeichnungen<br />

entsprechend gekennzeichnet. Die deutschen<br />

Gesetze hingegen kennen diese Begriffe nicht, sie sind<br />

nicht legaldefiniert.<br />

Alles was Recht ist<br />

Regelmäßige Beiträge<br />

zu rechtlichen Themen liefert<br />

Reusch Rechtsanwälte,<br />

www.reuschlaw.de<br />

Der Autor: Daniel Wuhrmann<br />

In der produktbezogenen juristischen Beratung von<br />

Industrieunternehmen besteht ein großer Umfang der<br />

Arbeit in der direkten Abstimmung mit Ein- und Verkauf,<br />

Entwicklung, Produktion und vor allem auch mit<br />

den Qualitätsbereichen. Das Auftauchen sicherheitsrelevanter<br />

Merkmale fungiert oft als Zündkapsel für teils<br />

unwirkliche (juristische) Diskussionen, vor allem aber<br />

für meist hektische Betriebsamkeit bei Technikern und<br />

Ingenieuren.<br />

Rechtliche Relevanz von FMEA ist oft unbekannt<br />

An deren Ende stehen meist Risikobewertungen<br />

(FMEA), von denen eigentlich keiner so wirklich weiß,<br />

was denn nun „richtig“ oder „falsch“ und vor allem inwiefern<br />

rechtlich relevant ist.<br />

Das ist sowohl in der klassischen Qualitätsarbeit für<br />

NIO-Teile als auch in der Abwägung hinsichtlich etwai-<br />

ger Maßnahmen im Markt (bis hin zu Rückrufen) eine<br />

äußerst unangenehme Situation für alle Beteiligten.<br />

Aber auch schon in der Produktentstehungsphase ist<br />

aus meiner Sicht die Fehleinordnung von Merkmalen als<br />

„sicherheitsrelevant“ kritisch, da sich hieran erhebliche<br />

Aufwände im Produktentwicklungsprozess anschließen.<br />

Einteilung der Merkmale wird zu selten hinterfragt<br />

Ausgangspunkt für die Charakterisierung ist in den Zulieferindustrien<br />

in der Regel die originäre Einteilung der<br />

Merkmale durch den Kunden oder aber des eigenen Unternehmens<br />

– und diese werden zu selten hinterfragt.<br />

Basis hierfür und auch für die eigene Arbeit in nachgelagerten<br />

Prozessen kann nur ein gleichartiges Verständnis<br />

des Begriffs sein. Doch wie ist dieses zu schaffen?<br />

Meine Meinung lautet: indem man mit dem kleinsten<br />

gemeinsamen und insoweit unumstößlichen Nenner<br />

beginnt, dem Gesetz. Hieran anschließend können<br />

individuell Erweiterungen des Begriffsinhalts erfolgen.<br />

Diese sollten aber stets abgestimmt und dokumentiert<br />

sein.<br />

Paragraph 3 des Produktsicherheitsgesetzes<br />

hilft weiter<br />

Geht man von der deutschen gesetzlichen Vorgabe aus<br />

– was für ein in Deutschland herstellendes und/oder<br />

Produkte in Verkehr gebendes Unternehmen absolut<br />

nachvollziehbar und richtig ist – dann hilft § 3 Produktsicherheitsgesetz.<br />

Danach darf ein Produkt nur dann<br />

auf dem Markt bereitgestellt werden, wenn es die für es<br />

geltenden besonderen gesetzlichen Anforderungen erfüllt<br />

(CE Konformität) – wenn und soweit es solche gibt<br />

– und wenn es bei bestimmungsgemäßer oder vorhersehbarer<br />

Verwendung die Sicherheit und Gesundheit<br />

von Personen nicht gefährdet.<br />

Die Sicherheitsrelevanz als solche ist also auf das<br />

Produkt und seinen Verwendungszweck ausgerichtet –<br />

mit dem Ziel, keine unzulässige Gefährdung zu begründen.<br />

Folglich ist es beispielsweise nicht (primär) relevant,<br />

ob das Produkt in eine Funktion gelangt, die für die<br />

Sicherheit sorgen soll.<br />

Kurzgefasst: „Sicherheitsrelevant“ sind nicht nur<br />

Merkmale, die Sicherheitsfunktionen betreffen. Und<br />

was als „besonderes Merkmal“ gekennzeichnet wird, ist<br />

nicht automatisch sicherheitsrelevant. Geht man von<br />

diesem Basisverständnis aus, wird auch die Abgrenzung<br />

von unternehmenseigenen Definitionen der Begrifflichkeiten<br />

seitens der Kunden einfacher.<br />

■<br />

18 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong>

Neustart, aber richtig<br />

Auf ihrem Karriereweg haben Mitarbeiter in den vergangenen Jahren zunehmend ihr Heil in<br />

Startups gesucht – entweder, um dort einen Job zu bekommen, oder um selbst zu Gründern zu<br />

werden. Doch typische Fehler verhindern häufig den wirtschaftlichen Erfolg.<br />

Oft beginnen Startups relativ schnell und<br />

erfolgreich. Aber der nächste Schritt, aus der<br />

Startup-Idee heraus ein funktionierendes<br />

Wirtschaftsunternehmen zu machen, bereitet<br />

häufig Probleme.<br />

Die Gründe:<br />

• Startups haben zwar oft eine gute technische<br />

Idee, aber der gesamtwirtschaftliche<br />

Hintergrund fehlt. Es geht um Fragen wie<br />

zum Beispiel: Wie mache ich ein Produkt<br />

fertigungsreif? Was und wen brauche ich,<br />

um an den Markt zu kommen?<br />

• Die Startup-Gründer suchen sich häufig<br />

nicht professionelle Partner beziehungsweise<br />

Mitarbeiter, die diese Fragen beherrschen.<br />

Stattdessen umgeben sie sich<br />

mit ihrer bisherigen Community aus Wissenschaft<br />

und Studium, weil sie hier einen<br />

schnellen Zugang zu gleichen Denkmustern<br />

und relativ günstigen Gehaltsstrukturen<br />

haben.<br />

• Die Investoren, Geldgeber oder Verbände<br />

unterstützen die Startup-Unternehmen<br />

leider oft nur oberflächlich, weil sie entweder<br />

von dem Produkt und dem angesprochenen<br />

Markt nichts verstehen oder<br />

selbst zu sehr in der wissenschaftlichen<br />

Welt beheimatet sind.<br />

• Meist bestehen die Startups aus zwei oder<br />

mehr Gründern, die sich zwar anfangs<br />

sehr einig sind. Allerdings kann es etwa<br />

bei nicht eintretendem wirtschaftlichen<br />

Erfolg zu Verunsicherungen über den richtigen<br />

Weg kommen, zu Diskussionen, die<br />

den Geschäftsablauf hemmen und dann<br />

zu Trennungen führen.<br />

• In der Phase der Verunsicherung holt man<br />

sich Berater ins Haus, geht zu Tagungen,<br />

schließt sich Verbänden an, führt Meetings<br />

ohne Ende oder gibt auf.<br />

Was tun, damit es nicht so weit kommt?<br />

• Startups sollten sich Investoren suchen,<br />

die von ihrem Geschäft etwas verstehen,<br />

aus ihrer Branche kommen und sich auch<br />

verpflichten, die Firmen über den rein finanziellen<br />

Aspekt hinaus zu unterstützen.<br />

Diese Unterstützung sollte sowohl in Sache<br />

als auch Person definiert werden.<br />

• Für das weitere Wachstum brauchen<br />

Startups Mitarbeiter, die aus der Praxis<br />

kommen – zum Beispiel in Marketing, Personal<br />

oder Finanzen. Sie sollten Ausbildungs-,<br />

Studien- und Forschungswelt hinter<br />

sich lassen, natürlich mit Ausnahme<br />

der fachlichen Aspekte und Kontakte.<br />

• Wichtig ist, Verantwortung abzugeben,<br />

Personal & Karriere<br />

Die Beratungsgruppe<br />

wirth + partner informiert<br />

regelmäßig über<br />

Personal und Karriere,<br />

www.wirth-partner.com<br />

Der Autor: Stefan Wirth<br />

um sich auf das eigene Know-how und<br />

Produkt konzentrieren zu können.<br />

• Wenn nötig, sollten sich Startups Berater<br />

suchen, die aus der Praxis kommen und<br />

die Situation von KMU kennen, die aber<br />

nicht aus der Großindustrie oder dem Verbandswesen<br />

stammen.<br />

• Bei mehreren Partnern ist es wichtig, von<br />

Anfang an klare Organisations- und Verantwortungsstrukturen<br />

zu definieren, um<br />

Streitigkeiten vorzubeugen.<br />

• Die Gründer sollten sich von Träumereien<br />

verabschieden. Am Schluss zählt nur der<br />

wirtschaftliche Erfolg.<br />

■<br />

Supply Chain 4.0<br />

Profitable Lieferkette durch<br />

digitales Qualitätsmanagement<br />

+ Direkte Kommunikation<br />

+ Reibungslose Prozesse<br />

+ Durchgängigkeit Ihrer Daten<br />

Unser webbasiertes iqs Supply Chain <strong>Quality</strong> Center unterstützt<br />

Mehr Informationen zur<br />

Sie effektiv und nachhaltig bei der Erreichung Ihrer Qualitätsziele<br />

– mit einer durchgängigen Lieferantenkommunikation, die<br />

Supply Chain 4.0 finden Sie<br />

in unserem Whitepaper:<br />

ideal für die Praxis ausgelegt ist. Nutzen Sie die Digitalisierung<br />

als Wettbewerbsvorteil und revolutionieren auch Sie Ihre Supply<br />

www.iqs.de<br />

Chain, auf deren Qualität Sie und Ihr Kunde sich verlassen können.<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong> 19

:: Management<br />

Schon 2019 befasste<br />

sich die Veranstaltung<br />

mit der Qualitätssicherung<br />

entlang der<br />

gesamten Prozesskette<br />

der additiven Fertigung<br />

Bild: Steffen Schmid<br />

Event von <strong>Quality</strong> <strong>Engineering</strong><br />

3D-Druck ohne Qualitätsprobleme<br />

Das 3. Praxisforum „Qualitätssicherung in der additiven Fertigung“ am 02. Juli 2020 in Stuttgart<br />

adressiert alle Qualitätsprobleme entlang des Produktionsprozesses in der additiven Fertigung.<br />

Veranstalter des Events sind wie in den beiden Vorjahren <strong>Quality</strong> <strong>Engineering</strong> und das<br />

Fraunhofer IPA.<br />

Die Autoren<br />

Sabine Koll<br />

Markus Strehlitz<br />

Redaktion<br />

<strong>Quality</strong> <strong>Engineering</strong><br />

Vorabend-Event bei Cirp<br />

Eingeläutet wird die Veranstaltung mit einem Vorabend-Warmup<br />

bei der Cirp in Heimsheim. Hier haben die Teilnehmer des Forums die<br />

Gelegenheit, das Unternehmen kennenzulernen, einen Dienstleister<br />

für additive Fertigung und Rapid Tooling. Mehr dazu erfahren Sie vor<br />

Ort in Heimsheim: Cirp stellt sich bei einem lockeren Get-Together<br />

vor. Anschließend findet eine Führung durch die Fertigung in Kleingruppen<br />

statt. Bei einem Networking mit Fingerfood lassen wir den<br />

Abend dann gemeinsam ausklingen.<br />

Angefangen beim Qualitätsmanagement über die Pulvercharakterisierung<br />

und Inline-Messtechnik und -Prozessüberwachung<br />

bis hin zur abschließenden Bauteilprüfung<br />

etwa mit Computertomographie: Das Praxisforum<br />

„Qualitätssicherung in der additiven Fertigung“,<br />

das die Fachzeitschrift <strong>Quality</strong> <strong>Engineering</strong> und das<br />

Fraunhofer-Institut für Produktionstechnik und Automatisierung<br />

IPA zum dritten Mal gemeinsam in Stuttgart<br />

veranstalten, greift alle Qualitätsprobleme entlang<br />

des Produktionsprozesses auf.<br />

„Bis zum Erreichen einer reproduzierbaren Qualität<br />

im Serienprozess müssen noch einige Hürden genommen<br />

werden“, betont Olaf Günnewig, Leiter Business<br />

Development beim CT-Hersteller Diondo. „Die Vorhersage<br />

von Versagensmechanismen, die konstante Qualität<br />

des Ausgangsmaterials und der Bauteile sowie die Implementierung<br />

verbesserter Prüfverfahren, sei es als Insitu-Prozess<br />

innerhalb der Additive-Manufacturing-Anlage<br />

oder an den gefertigten Komponenten, sind Herausforderungen,<br />

denen sich die Anwender der Technologie<br />

stellen müssen.“<br />

Experten aus Industrie und Wissenschaft wie Günnewig<br />

berichten einen Tag lang über ihre Erfahrungen<br />

und Projekte. „Die qualitativen Anforderungen an Genauigkeit,<br />

Oberfläche, optische Anmutung und mechanische<br />

Eigenschaften additiv gefertigter Bauteile sind<br />

massiv gestiegen. Gerade diese Anforderungen lassen<br />

sich nur erfüllen, indem man die Prozesskette der additiven<br />

Fertigung versteht und beherrscht“, sagt Thomas<br />

Lück, Leiter Vertrieb und Innovation bei Cirp, einem<br />

Dienstleister für additive Fertigung und Rapid Tooling<br />

mit großer Erfahrung. Bei Cirp in Heimsheim findet<br />

auch der Auftakt des Evens am 18. Februar statt. Lück<br />

20 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong>

hält zudem Keynote am 19. Februar – und stellt klar:<br />

„Besonders der für Serienanwendungen prädestinierte<br />

SLS-Prozess reagiert auf Störgrößen sensibel. Ihn zu beherrschen,<br />

bedarf einer kontinuierlichen Überwachung<br />

von Prozessgrößen.“<br />

Andreas Leupold aus der Rechtsanwaltskanzlei Leupold<br />

Legal gibt anschließend in seinem Vortrag Tipps<br />

dazu, wie Unternehmen mit Dienstleistern für die additive<br />

Fertigung Qualitätssicherungsvereinbarungen abschließen<br />

sollten – und welche Stolperfallen hier lauern.<br />

Er betont: „Die Erstellung AM-spezifischer Qualitätssicherungsvereinbarungen<br />

erfordert besondere Kenntnisse<br />

der in der additiven Fertigung eingesetzten Prozesse<br />

und Materialien und muss nicht nur die individuellen<br />

Anforderungen des Auftraggebers, sondern auch solche<br />

Anforderungen berücksichtigen, die sich aus unverbindlichen<br />

technischen Normen und Leitlinien, verbindlichen<br />

Rechtsnormen und der Rechtsprechung ergeben.“<br />

Neue Themen Automatisierung<br />

und Künstliche Intelligenz<br />

Neu sind in diesem Jahr Vortragsblöcke zu den Themen<br />

Automatisierung der Qualitätssicherung sowie zum<br />

Einsatz von Künstlicher Intelligenz. „Durch die geometrische<br />

Komplexität moderner Werkstücke aus additiver<br />

Fertigung kommen klassische Prüfmethoden wie Sichtprüfungen<br />

und Lehren aber auch etablierte Multisensor-Koordinatenmessgeräte<br />

an ihre Grenzen“, sagt Tristan<br />

Schubert, Leiter Vertrieb CT bei Werth Messtechnik.<br />

„Dies macht es schwieriger, ein passendes und wirtschaftliches<br />

Messmittel für die Messung der geometrischen<br />

und materiellen Eigenschaften für diese Art von<br />

Werkstücken zu finden.“ Eine wirtschaftliche Qualitätssicherung<br />

funktioniere ohne Automatisierung allerdings<br />

nicht.<br />

Auch Künstliche Intelligenz hält mittlerweile Einzug<br />

bei der Qualitätssicherung additiv gefertigter Bauteile:<br />

„Maschinelles Lernen wird, für den Anwender nicht erkennbar,<br />

Aufgabenstellungen im Bereich der Qualitätssicherung<br />

und damit verbundenen Themen der additiven<br />

Fertigung lösen“, ist Thomas Grünberger, CTO von<br />

Plasmo, Anbieter optischer QS-Lösungen, überzeugt.<br />

Diese Aufgaben umfassen nach seiner Einschätzung<br />

zum Beispiel die Entwicklung und Optimierung von Prozessen<br />

und die automatisierte Detektion und Bewertung<br />

von Prozessauffälligkeiten.<br />

■<br />

Das Programm<br />

09:00 Uhr<br />

09:10 Uhr<br />

09:40 Uhr<br />

10.00 Uhr<br />

10.20 Uhr<br />

10.40 Uhr<br />

11.30 Uhr<br />

11.50 Uhr<br />

12.10 Uhr<br />

13:30 Uhr<br />

13.50 Uhr<br />

14.10 Uhr<br />

14.30 Uhr<br />

14.50 Uhr<br />

Begrüßung<br />

Sabine Koll und Markus Strehlitz, Redaktion <strong>Quality</strong> <strong>Engineering</strong><br />

Ira Effenberger, Fraunhofer IPA<br />

Keynote<br />

Praxisbericht: Durch permanente Überwachung von Einflussgrößen zur<br />

robusten additiven Kleinserienfertigung von Kunststoffteilen<br />

Thomas Lück, Leiter Vertrieb und Innovation, Cirp<br />

Qualitätsmanagement und Recht<br />

Richtlinien und Normen in der additiven Fertigung – Relevanz und<br />

aktueller Stand<br />

Oliver Refle, Abteilungsleiter, Fraunhofer IPA<br />

Qualitätssicherungsvereinbarungen in der additiven Fertigung<br />

Dr. Andreas Leupold LL.M., Rechtsanwalt, Leupold Legal<br />

Dienstleister mit Zertifizierung nach DIN SPEC 17071 – was heißt das, was<br />

bringt das?<br />

Jonas Koch, Projektingenieur, Rosswag <strong>Engineering</strong> und<br />

Max Rehberger, Experte Additive Fertigung, TÜV Süd<br />

Meet the Experts: Cirp, Fraunhofer IPA, Leupold Legal, Rosswag <strong>Engineering</strong><br />

und TÜV Süd<br />

Guided Tour durch die Ausstellung und Networking beim Kaffee<br />

Inline-Messtechnik<br />

Inline-Analyse im durchgängigen Qualitätssicherungsprozess<br />

für Pulverbettverfahren<br />

Dr. Bernhard Wiedemann, Director Additive Manufacturing Process & Control,<br />

Zeiss<br />

In-situ Prozessüberwachung in der additiven Fertigung von Metallen<br />

Dr. Christiane Maierhofer, Leiterin des Fachbereichs 8.7 Thermografische Verfahren,<br />

Bundesanstalt für Materialforschung und -prüfung (BAM)<br />

Meet the Experts: Zeiss und BAM<br />

Besuch der Ausstellung<br />

Networking beim Business Lunch<br />

Automatisierte Qualitätssicherung<br />

Blick aus der Anwendersicht: Automation in der Qualitätssicherung bei Protiq<br />

Artjom Dsuban, <strong>Quality</strong> Manager, Protiq<br />

Netzwerk AM-<strong>Quality</strong> – automatisierte Qualitätssicherung entlang der<br />

AM-Prozesskette vom Pulver bis zum Bauteil<br />

Dr. Olaf Günnewig, Leiter Business Development, Diondo<br />

Automatisierte Computertomographie –<br />

Fast Qualifier für schnelle Inspektion und Messung komplexer Werkstücke<br />

Tristan Schubert, Leiter Vertrieb CT, Werth Messtechnik<br />

Qualitätssicherung und Typenerkennung durch optische Messtechnik<br />

Dr. Daniel Carl, stellvertretender Institutsleiter, Fraunhofer IPM<br />

Meet the Experts: Protiq, Diondo, Werth Messtechnik, Fraunhofer IPM,<br />

Fraunhofer IPA und Plasmo<br />

Besuch der Ausstellung<br />

Networking beim Kaffee<br />

Anmeldung<br />

Hier können Sie sich für das<br />

Praxisforum anmelden:<br />

http://hier.pro/KbzP<br />

15.30 Uhr<br />

15.50 Uhr<br />

16.40 Uhr<br />

Machine Learning/Künstliche Intelligenz<br />

KI in der additiven Fertigung: Defekterkennung, Qualitätsprognose und<br />

Parameter optimierung<br />

Ira Effenberger, Gruppenleiterin Abteilung Bild- und Signalverarbeitung,<br />

Fraunhofer IPA<br />

Maschinelles Lernen bei der optischen Qualitätskontrolle von additiven Fertigungsverfahren<br />

Dr. Thomas Grünberger, CTO, Plasmo<br />

Abschließende Diskussion und Verabschiedung<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong> 21

:: Im Fokus: CT<br />

Roundtable zur Computertomografie<br />

Die CT kann<br />

viel mehr<br />

Das Interesse und das Angebot in Sachen Computertomografie sind in den vergangenen Jahren<br />

deutlich gewachsen. Auf einem Roundtable sprachen Experten von Diondo, Volume Graphics,<br />

Wenzel, Werth und Zeiss über die Gründe und über die Möglichkeiten, welche die Technik bietet.<br />

:: Der Markt für Computertomografie entwickelt sich<br />

zur Zeit dynamisch. Was sind aus Ihrer Sicht die Gründe<br />

dafür?<br />

Prof. Heiko Wenzel-Schinzer: Die Computertomografie<br />

ist in der Koordinatenmesstechnik angekommen. Die<br />

Zahl der Unternehmen, die CT nachfragen, ist extrem<br />

angestiegen. Es gibt keine längere Projektliste als die für<br />

CT. Aber: Die Zahl der Kunden, die sich dann auch für ein<br />

Gerät entscheiden, ist zwar deutlich gewachsen. Doch<br />

sie ist immer noch überschaubar. In den vergangenen<br />

Jahren haben daher vor allem Dienstleister stark investiert.<br />

Denn dort können die Anwender die Technologie<br />

erst mal ausprobieren.<br />

Matthias Fleßner: Wir sehen drei Stufen, welche von<br />

Nutzern oft in dieser Reihenfolge durchschritten werden.<br />

Da ist zunächst der Anwender, der nur ein paar Teile<br />

messen muss. Dieser geht dann zu einem Dienstleister,<br />

um zu sehen, ob die Technik funktioniert. Auf der<br />

zweiten Stufe findet man Unternehmen, die so viele Teile<br />

zu messen haben, dass sich ein eigenes Gerät lohnt.<br />

Und dann gibt es – vor allem größere – Firmen, die<br />

schon mit Hilfe automatisierter CT-Systeme fertigungsnah<br />

eine sehr große Anzahl von Messungen durchführen.<br />

Besonders die Anzahl der Nutzer in dieser dritten<br />

Stufe wächst kontinuierlich.<br />

22 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2020</strong>

Die Teilnehmer des Roundtables<br />

von links im Uhrzeigersinn:<br />

Olaf Günnewig, Matthias Fleßner,<br />

Heiko Wenzel-Schinzer, Jens Hansen,<br />

Markus Strehlitz und Sabine Koll (beide<br />

Redaktion <strong>Quality</strong> <strong>Engineering</strong>),<br />

Ingomar Schmidt Bilder: Ulrich Pfeiffer<br />

Dr. Jens Hansen: Der Markt ist gewachsen, weil die<br />

Technik sich etabliert hat. Aber ich würde in dieses Bild<br />

noch eine Stufe null einbauen. Es gibt wahnsinnig viele<br />

Anwender, die noch gar nicht wissen, was die Computertomografie<br />

kann und welche Anwendungen mit ihr<br />

bedient werden können. Und diese Gruppe ist aus meiner<br />

Sicht die größte.<br />

:: Was ist denn der Auslöser, in CT zu investieren?<br />

Dr. Olaf Günnewig: Ich sehe den Trigger ganz deutlich<br />

bei den modernen Werkstoffen. Und bei den modernen<br />

Produktionsverfahren wie zum Beispiel der additiven<br />

Fertigung. Die CT ist momentan der Goldstandard für<br />

die Prüfung in der additiven Fertigung. Wichtig ist dabei,<br />

die CT nicht als alleiniges Verfahren zu sehen – sondern<br />

in Kombination mit anderen Verfahren wie zum<br />

Beispiel dem Ultraschallverfahren oder der Koordinatenmesstechnik.<br />

Dr. Ingomar Schmidt: Bei uns ist der Einstieg die Koordinatenmesstechnik<br />

– also dimensionell an den Bauteilen<br />

zu messen, zum Beispiel im Kunststoff-Spritzguss. Und<br />

dann entdecken die Kunden, dass sie mit CT ja auch in<br />

die Teile hineinschauen können.<br />

Hansen: Häufig muss sich die CT noch beweisen gegenüber<br />

der etablierten Messtechnik. Wir müssen die Kunden<br />

oft überzeugen, dass CT die gleiche Messtechnik erlaubt<br />

wie etwa ein Koordinatenmessgerät.<br />

Die Diskussionsteilnehmer<br />

:: Matthias Fleßner, IP Manager, Volume Graphics<br />

:: Dr. Ingomar Schmidt, Leiter Vorentwicklung,<br />

Normung und Schutzrechte, Werth<br />

:: Prof. Dr. Heiko Wenzel-Schinzer, Geschäftsführer<br />

und Chief Digital Officer, Wenzel<br />

:: Dr. Jens Hansen, Sales Development Manager,<br />

Carl Zeiss Industrielle Messtechnik<br />

:: Dr. Olaf Günnewig,<br />

Leiter Business Development, Diondo<br />

Wenzel-Schinzer: Eigentlich mag ich diese Diskussion<br />

nicht. Wir versuchen nachzuweisen, dass die eine Technik<br />

so gut ist wie die andere. Aber das müssen wir nicht.<br />

Die CT kann viel mehr. Und wir müssen uns auf das<br />

Mehr konzentrieren.<br />

:: Was ist denn das „Mehr“? Wann ergibt der Einsatz<br />

von CT Sinn?<br />

Fleßner: Es ist natürlich sehr stark vom Einzelfall abhängig,<br />

ob die Nutzung der CT Sinn ergibt. Wenn die Bauteile<br />

innenliegende Strukturen haben, kommt man an<br />

dem Einsatz von CT nicht vorbei. Auch bei sehr komplexen<br />