Siempelkamp Bulletin 2004

Siempelkamp Bulletin 2004

Siempelkamp Bulletin 2004

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

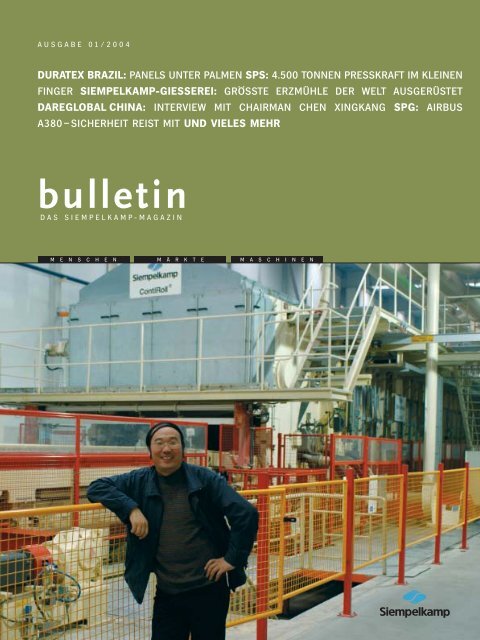

AUSGABE 01/<strong>2004</strong><br />

DURATEX BRAZIL: PANELS UNTER PALMEN SPS: 4.500 TONNEN PRESSKRAFT IM KLEINEN<br />

FINGER SIEMPELKAMP-GIESSEREI: GRÖSSTE ERZMÜHLE DER WELT AUSGERÜSTET<br />

DAREGLOBAL CHINA: INTERVIEW MIT CHAIRMAN CHEN XINGKANG SPG: AIRBUS<br />

A380–SICHERHEIT REIST MIT UND VIELES MEHR<br />

bulletin<br />

D AS SIEMPELKAMP-MAGAZIN<br />

M E N S C H E N<br />

M Ä R K T E M A S C H I N E N

_04<br />

_10<br />

_12<br />

_14<br />

_16<br />

_20<br />

_22<br />

_24<br />

_26<br />

_28<br />

_30<br />

_33<br />

_37<br />

_39<br />

<strong>Siempelkamp</strong> Maschinen- und Anlagenbau<br />

DURATEX BRAZIL – PANELS UNTER PALMEN<br />

Interview mit Mario Colombelli<br />

DIE RICHTIGE MENGE „KRITISCHE MASSE“<br />

<strong>Siempelkamp</strong> Pressen-Systeme<br />

4.500 TONNEN PRESSKRAFT IM KLEINEN FINGER<br />

JANUAR <strong>2004</strong>: SIEMPELKAMP-GIESSEREI GRÖSSTE ERZMÜHLE DER WELT<br />

AUSGERÜSTET<br />

<strong>Siempelkamp</strong> Maschinen- und Anlagenbau:<br />

DAREGLOBAL: DAS NEUE KRAFTPAKET DER CHINESISCHEN HOLZWERKSTOFF-INDUSTRIE<br />

Interview mit Chen Xingkang, Chairman & President der DareGlobal Corp.:<br />

„Wenn der Markt uns sagt, das Produkt ist gut, gib uns mehr,<br />

dann machen wir das – und zwar professionell (...)“<br />

<strong>Siempelkamp</strong> Prüf- und Gutachter-Gesellschaft:<br />

AIRBUS A380 – SICHERHEIT REIST MIT<br />

BÜTTNER Trocknungs- und Umwelttechnik:<br />

GRÖSSE IST KEINE FRAGE: TROCKNER-MONTAGE GIBTS JETZT AUF DER BAUSTELLE...<br />

<strong>Siempelkamp</strong> Nukleartechnik:<br />

ZAUBERER ZURÜCKGESTUTZT – RÜCKBAU DES REAKTORS „MERLIN“<br />

<strong>Siempelkamp</strong> Maschinen- und Anlagenbau:<br />

GRÖSSTE DAMPF-INJEKTIONSPRESSE DER WELT IN BETRIEB GENOMMEN<br />

<strong>Siempelkamp</strong> Nukleartechnik / Wenutec<br />

ARBEITEN UNTER HOCHDRUCK Als einziger Hersteller weltweit liefert Wenutec „Multiple Stud Tensioner“<br />

für Reaktoren westlicher und russischer Bauart. Das sind Schraubenspann-Maschinen, die gleichzeitig<br />

alle Schrauben eines Reaktordruckbehälters mit vorgegebener Kraft ver- beziehungsweise entspannen<br />

<strong>Siempelkamp</strong> Handlingsysteme & ATR Industrie-Elektronik:<br />

HIGH-END-TECHNIK FÜR DIE HERSTELLUNG VON SANDWICH-PANELS<br />

Ferrocontrol Steuerungssysteme<br />

DURCHBLICK BEI DER INDUSTRIELLEN FENSTERPRODUKTION<br />

IMPRESSUM<br />

B U L L E T I N 2 0 0 4 INHALTSVERZEICHNIS<br />

B U L L E T I N 2 0 0 4 EDITORIAL 0 2 | 0 3<br />

TECHNIK,DIE BEGEISTERT<br />

Ich freue mich sehr, Ihnen heute das <strong>Bulletin</strong> <strong>2004</strong> der <strong>Siempelkamp</strong>-Gruppe überreichen zu dürfen.<br />

Seit 1981 erscheint dieses Magazin jährlich und berichtet über technische Highlights und Neues aus unserem Unternehmensverbund.<br />

Damit ist es ein fester Bestandteil der Unternehmens-Kommunikation.<br />

Als neuer Sprecher der Geschäftsführung der <strong>Siempelkamp</strong> Holding möchte ich Sie ganz herzlich begrüßen und mit einem neu<br />

gestalteten Magazin diese Tradition fortsetzen. Wir – die Führungskräfte und Mitarbeiter der <strong>Siempelkamp</strong>-Gruppe – möchten Sie<br />

begeistern für die herausragenden technischen Lösungen und Dienstleistungen, die wir für sie – unsere Kunden – entwickeln und produzieren.<br />

Bei Duratex in Brasilien übergab unser Geschäftsbereich Maschinen- und Anlagenbau ein komplettes Werk zur Herstellung von superhoch-verdichteten<br />

Faserplatten seiner Bestimmung. Mit 90 m/min. Vorschub werden dort dünne Platten z.B. für Möbelrückwände<br />

gefertigt. In China haben wir für die Dare Wood die schnellste kontinuierliche Anlage Asiens zur Herstellung von Mitteldichten<br />

Faserplatten (MDF) in Betrieb genommen. Lesen Sie, wie die Dare-Gruppe sich strategisch positioniert, um an dem boomenden Markt<br />

für Innenausbauprodukte und Möbel zu partizipieren. Bleiben wir noch in China: Die <strong>Siempelkamp</strong> Pressen-Systeme hat dort eine<br />

45 MN Freiformschmiedepresse installiert, die bei der Baosteel in Shanghai Blöcke bis zu 35 t Gewicht, mit bis zu 95 Hüben pro Minute,<br />

schmiedet – außergewöhnlich schnell in dieser „Gewichtsklasse“.<br />

Ein schönes Beispiel, wie Mechanik und Elektronik zu einem mechatronischen System verschmelzen zeigt das Gemeinschaftswerk von<br />

<strong>Siempelkamp</strong> Handling Systeme und ATR Industrieautomation. Dem Kunden Decapanel wurde in Perpignan eine hochmoderne<br />

Doppelbandanlage übergeben, die über ein Leittechnikkonzept mit Anbindung der Auftragsplanung und Materialfluss-Verfolgung die<br />

Produktion optimiert.<br />

Lesen Sie, wie unsere <strong>Siempelkamp</strong> Prüf- und Gutachter-Gesellschaft in Dresden mit ausgefeilter Messtechnik hilft, den neuen Airbus<br />

A380 sicher zu machen, oder wie unsere ferrocontrol mit modernster Maschinensteuerung vom Typ MAG 2 die Fensterproduktion rationalisiert.<br />

Auch in der Atacama Wüste in Chile sind unsere Ingenieure tätig: Dort wurde die größte Erzmühle der Welt gebaut. Tagesdurchsatz<br />

62.000 t Erzgestein. Die <strong>Siempelkamp</strong> Gießerei lieferte hierfür die Mühlenböden und die Zapfen. Es gibt weltweit nur sehr wenige<br />

Gießereien, die solche Großteile herstellen können. Noch ein letztes Beispiel: Folgen Sie der Wenutec nach Korea und Russland, wo sie<br />

mit einem einzigartigen Produkt – einer Schraubenspann-Maschine – das Betreiben von Atomkraftwerken einfacher und sicherer macht.<br />

Ich hoffe, Sie sind neugierig geworden auf die Themen, Geschichten und die Menschen, die in diesem Heft zu Wort kommen.<br />

Wir zeigen Ihnen Hochtechnologie, zum Nutzen unserer Kunden. Kurz: Technik, die begeistert!<br />

In diesem Sinne wünsche ich Ihnen eine spannende Lektüre.<br />

Ihr Dr. Hans W. Fechner<br />

Dr. Hans W. Fechner<br />

Sprecher der Geschäftsführung<br />

<strong>Siempelkamp</strong> Holding

Die Trockner-Einrichtung im Werk Agudos/Brasilien lugt<br />

zwischen Palmen und Sträuchern hervor<br />

S I E M P E L K A M P MASCHINEN- UND ANLAGENBAU S I E M P E L K A M P MASCHINEN- UND ANLAGENBAU 0 4 | 0 5<br />

PANELS UNTER PALMEN<br />

WENN ES IN EUROPA SO RICHTIG WINTER IST, BESUCHT MAN AM BESTEN HOLZWERKSTOFF-HERSTELLER AUF DER<br />

SÜDLICHEN HALBKUGEL, DENN DORT IST DANN SOMMER. IM JANUAR BESUCHTEN WIR DIE FIRMA DURATEX IN<br />

BRASILIEN, EINEN KUNDEN DER SIEMPELKAMP MASCHINEN- UND ANLAGENBAU<br />

VON RALF GRIESCHE<br />

BRASILIEN<br />

Brasília<br />

Agudos<br />

Jundiaí<br />

Botucatu<br />

~<br />

Itapetininga Sao Paulo<br />

Nach einem kurzen Stopp in der quirligen<br />

Metropole Sao Paulo, wo sich auch die<br />

Zentrale von Duratex befindet, geht die<br />

Fahrt nach Agudos, zu Brasiliens ältester<br />

kontinuierlichen Anlage. Dort stellt der<br />

Konzern mit dem prägnanten Nashorn-Logo<br />

seit 1997 MDF her.<br />

<strong>Siempelkamp</strong> lieferte damals vom Holzplatz<br />

bis zur Verpackungslinie alles aus<br />

einer Hand. Duratex, zu diesem Zeitpunkt<br />

größter Produzent von im Nassverfahren<br />

hergestellten Hartfaserplatten, erwarb sein<br />

Know-how in über 45 Jahren erfolgreicher<br />

Produktion und Vermarktung. Mit diesem<br />

erfahrenen, ausgefuchsten Team das erste<br />

große MDF-Werk in Brasilien zu errichten,<br />

war auch für die <strong>Siempelkamp</strong>-Leute eine<br />

tolle Herausforderung.<br />

Die eingesetzte ContiRoll ® -Presse, mit einer<br />

Breite von 2,8 und einer Länge von 26,9m,<br />

EIN PAAR INFORMATIONEN: BRASILIEN<br />

Fläche: 8,5Mio.km2 , 175Mio. Einwohner (jeweils Weltrang 5), Hauptstadt: Brasilia mit 2Mio. Einwohnern.<br />

Amtssprache: Portugiesisch, BSP/Kopf: USD3.100<br />

Holzwerkstoffe: Produktion von Spanplatten: 2,0Mio.m3 , MDF: 1,2Mio.m3 ,<br />

Hartfaserplatten: 550.000m3 , Schnittholz: 28,0Mio.m3 . Über 60% der gesamten Holzprodukte<br />

Lateinamerikas werden von Brasilien produziert (Quelle: Risi 2003)<br />

war auf eine Kapazität von 185.000m 3 MDF-<br />

Platten ausgelegt. Heute kitzeln die Betreiber<br />

jedes Jahr mehr als 230.000m 3 erstklassige<br />

MDF-Platten in den Dicken zwischen<br />

drei und 38mm aus der Anlage heraus: Ein<br />

gutes Zeichen für die Qualität des Anlagenbauers<br />

und des Betreibers sowieso!<br />

Als Rohmaterial wird tropischer Pinus aus<br />

eigenen Plantagen genutzt. Bestimmt sind<br />

die fertigen Platten für die nahe Möbelindustrie.<br />

Eingesetzt werden sie als Fronten<br />

und Rückwände, finden unter anderem aber<br />

auch in der Türenindustrie Abnehmer. Ein<br />

großer Teil der Platten wird direkt im Werk<br />

weiterverarbeitet und als Dekorplatten oder<br />

Laminatfußboden verkauft. In 2003 wurden<br />

fast 6Mio.m 2 Platten beschichtet, von einer<br />

<strong>Siempelkamp</strong>-Kurztaktpresse, die 1978 geliefert<br />

wurde.<br />

Von Agudos geht die Fahrt weiter in das<br />

zwei Stunden entfernte Itapetininga, einem<br />

1984 von Duratex übernommenen Standort.<br />

1999 wurde <strong>Siempelkamp</strong> beauftragt, dort<br />

eine neue Spanplattenanlage, als Ersatz für<br />

die alten Etagenpressen zu errichten. In<br />

enger Zusammenarbeit mit dem Kunden<br />

führte Dr.E.Schnitzler die Planung und das<br />

Engineering durch.<br />

Manch Vorhandenes konnte in das Layout<br />

integriert werden, neues Herzstück wurde<br />

eine ContiRoll ® -Presse 7‘ x 35,4m, die auf<br />

1200m 3 Platten pro Tag ausgelegt ist. Da<br />

nur die beste Qualität das Nashorn als<br />

Markenzeichen verdient, wurden, der Duratex-Philosophie<br />

folgend, zwei neue mechanischen<br />

Streuköpfe von <strong>Siempelkamp</strong> in die<br />

Anlage eingebaut. Damit verfügt die Streuung<br />

über zwei zusätzliche Streuköpfe (von<br />

insgesamt sechs) für Feinstdeckschichten,

Das Herzstück der Botucatu-Anlage: Die über 50m lange ContiRoll ® -Presse zur Herstellung von SDF-Platten.<br />

Abbildung gegenüber: Das vollautomatische Hochregallager für Roh- und Fertigplatten, ebenfalls in Botucatu<br />

S I E M P E L K A M P MASCHINEN- UND ANLAGENBAU S I E M P E L K A M P MASCHINEN- UND ANLAGENBAU 0 6 | 0 7<br />

die den Platten eine Haptik von MDF geben.<br />

Mit diesen superfeinen Oberflächen erschließen<br />

ich ganz neue Anwendungen für<br />

Spanplatten.<br />

Neben der neuen Anlage gehören zum<br />

Standort zwei Kurztaktpressenlinien mit<br />

einer Kapazität von 19,2Mio.m 2 pro Jahr,<br />

eine Leimherstellung sowie ein Imprägnierkanal<br />

für Dekorpapier.<br />

Nach der Besichtigung zweier Werke geht<br />

ein langer Tag zu Ende.<br />

Am nächsten Tag steht das Werk von Botucatu<br />

auf dem Programm, wiederum etwa<br />

zwei Stunden entfernt von Itapetininga.<br />

Dieses Werk stellt seit 1973 Nassfaserplatten<br />

her und verfügt über drei Linien mit einer<br />

Gesamtkapazität von 216.000t pro Jahr.<br />

Da das Nassfaser-Verfahren aus gesetzlichen<br />

und selbst auferlegten Umweltgründen<br />

teuer ist, entschloss sich das Unternehmen,<br />

ein zweites MDF-Werk zu errichten. Eine<br />

Investition in die Zukunft, um die<br />

Anforderungen des Markts jederzeit flexibel<br />

bedienen zu können. Nach den guten<br />

Erfahrungen mit Agudos und Itapetininga<br />

erhielt <strong>Siempelkamp</strong> wieder den Zuschlag<br />

für die Erstellung einer kompletten Anlage.<br />

Erbaut wurde in Botucatu eine technisch<br />

herausragende Anlage, diesmal zur Herstellung<br />

einer superverdichteten MDF-Platte,<br />

dem Super-Density-Fiberboard, kurz SDF.<br />

Die SDF gipfelt in einer Deckschicht mit<br />

über 1.000kg/m 3 Dichte, die das Produkt<br />

mit überragenden physikalischen Eigenschaften<br />

ausstattet und den Einsatz in verschiedenen<br />

Nischenmärkten ermöglicht.<br />

Um solche Produkte herzustellen, muss eine<br />

Presse besonders hohe Drücke aufnehmen.<br />

Speziell für diesen Einsatzbereich wurde die<br />

ContiRoll ® -Presse von <strong>Siempelkamp</strong> speziell<br />

konstruiert.<br />

Die Verfahrenstechnik wurde von Duratex<br />

entwickelt und sieht den ausschließlichen<br />

Einsatz von Eukalyptusholz aus den eigenen<br />

Plantagen vor.<br />

Planung und Engineering lagen in Händen<br />

der <strong>Siempelkamp</strong>-Tochter Sicoplan. Damit<br />

war <strong>Siempelkamp</strong> Generalunternehmer von<br />

der Planung über die Lieferung bis zur<br />

Errichtung. Ebenfalls dabei: die <strong>Siempelkamp</strong>-<br />

Unternehmen IMAL und Büttner, zuständig<br />

für die Beleimungsanlage und die Trocknerinstallation.<br />

Die Kühl- und Abstapeleinrichtung<br />

sowie die Endfertigung mit den Lagersystemen<br />

baute <strong>Siempelkamp</strong> Handling Systeme.

Blick von der Doppeldiagonalsäge zum Kühlsternwender – Das neue Werk in Botucatu ist auf die<br />

Produktion von Super Density Fiberboard (SDF) ausgerichtet<br />

S I E M P E L K A M P MASCHINEN- UND ANLAGENBAU S I E M P E L K A M P MASCHINEN- UND ANLAGENBAU 0 8 | 0 9<br />

Besonders auffällig ist hierbei ein vollautomatisches<br />

Hochregallager für Fertigplatten-<br />

Stapel, das auf engstem Raum riesige Mengen<br />

Platten aufnehmen kann. Last but not<br />

least übernahm ATR die komplette Automatisierung<br />

und Visualisierung der Anlage.<br />

Aus Krefeld wurde die Form- und Pressenstraße<br />

angeliefert, deren Herzstück eine 8‘ x<br />

50,1m lange ContiRoll ® -Presse ist. Neben<br />

weiteren technischen Innovationen liegt<br />

hier ein besonderes Highlight, da die Presse<br />

der neusten Generation mit ihrem flexiblen<br />

EIN PAAR INFORMATIONEN: DURATEX<br />

Einlaufmaul in der Lage ist, sofort sehr hohen<br />

Druck aufzubauen.<br />

In Verbindung mit dem kundeneigenen<br />

Verfahren ergibt sich daraus eine bis dahin<br />

nicht erreichte Plattenqualität bei einem<br />

Minimum an Leimzugabe.<br />

Einzigartig an der Anlage ist die Möglichkeit,<br />

dünne HDF-Platten mit hoher Geschwindigkeit<br />

bei sehr hohen Drücken, wirtschaftlich<br />

herzustellen. Möglich wird das – bei<br />

einer Jahresleistung von 300.000m 3 –<br />

durch die unübertroffene Geschwindigkeit<br />

von 1.500mm/s bei einer Plattenstärke von<br />

2,5mm. Die Reise nach Brasilien zeigte wieder<br />

einmal beeindruckend, was möglich ist,<br />

wenn ausgereifte Technik, erstklassiges<br />

Engineering und die richtigen Partner ein<br />

gemeinsames Ziel verfolgen.<br />

1951 Gründung und Börsengang der Duratex S.A. in Sao Paulo; Baubeginn des ersten Werks<br />

1954 Erste Nassfaserplattenanlage in Jundiai, Sao Paulo, mit einer Mehretagenpresse von <strong>Siempelkamp</strong>, die noch heute in Betrieb ist<br />

1957 Erste Exporte in die USA<br />

1961 Bau der zweiten Produktionslinie und damit Verdoppelung der Kapazität auf 15,4Mio.m3 pro Jahr<br />

1962 Eine Lackieranlage für Faserplatten wird in Betrieb genommen<br />

1968 Die dritte Produktionslinie in Jundiai geht in Betrieb<br />

1970 Gründung von Duratex North America Inc.<br />

1971 Eigene Eukalyptus-Aufforstungen zur Rohmaterialgewinnung<br />

1973 Inbetriebnahme eines Nassfaserplattenwerks in Botucatu, Sao Paulo; Kauf von Holzplantagen in Bahia<br />

1978 Einweihung der zweiten Produktionslinie in Botucatu<br />

1982 Die dritte Linie in Botucatu beginnt mit der Produktion von Nassfaserplatten<br />

1984 Übernahme mehrerer Spanplattenanlagen; Kauf großer Forstreserven<br />

1989 Gründung der Niederlassung in Deutschland, der Firma Grotex<br />

1990 Export von Nassfaserplatten erreicht die 2Mio.-Tonnen-Marke<br />

1995 Grotex wird nach ISO 9002 zertifiziert; Forste erhalten das Zertifikat „Green Label“<br />

1997 Brasiliens erste MDF-Anlage geht in Betrieb – eine Komplettlieferung von <strong>Siempelkamp</strong> mit einer kontinuierlichen Presse<br />

1998 Inbetriebnahme der von <strong>Siempelkamp</strong> gelieferten Kurztaktvergütungsanlage in Agudos, Sao Paulo<br />

1999 Kauf einer <strong>Siempelkamp</strong>-Spanplattenanlage als Ersatz alter Anlagen in Itapetininga; weitere Zukäufe von Forsten<br />

2002 Kauf einer Anlage zur Herstellung von besonders dichten Faserplatten, so genannten SDF, bei der die ContiRoll ® -Presse zum<br />

Einsatz kommt. Vom Holzplatz bis zur Verpackung ist die Anlage eine Komplettlieferung von <strong>Siempelkamp</strong>, Standort Botucatu

S I E M P E L K A M P MASCHINEN- UND ANLAGENBAU S I E M P E L K A M P MASCHINEN- UND ANLAGENBAU 1 0 | 1 1<br />

Das Start-up-Team der Anlage von Botucatu<br />

EINZIGARTIG AN DER ANLAGE IST DIE MÖGLICHKEIT,<br />

DÜNNE HDF-PLATTEN MIT HOHER GESCHWINDIGKEIT BEI<br />

SEHR HOHEN DRÜCKEN, WIRTSCHAFTLICH HERZUSTELLEN.<br />

MÖGLICH WIRD DAS–BEI EINER JAHRESLEISTUNG VON<br />

300.000m 3 – DURCH DIE UNÜBERTROFFENE GESCHWINDIG-<br />

KEIT VON 1.500mm/s BEI EINER PLATTENSTÄRKE VON 2,5mm<br />

DIE RICHTIGE MENGE „KRITISCHE MASSE“<br />

BULLETIN SPRACH MIT MARIO COLOMBELLI, DURATEX S.A. BRAZIL<br />

Nach unserer Ankunft in Botucatu trafen wir Mario Colombelli den<br />

Industrial Director der Holzsparte von Duratex und erfuhren in einem<br />

Gespräch etwas über die Duratex Philosophie.<br />

Seit über 50 Jahren betreibt Duratex das Geschäft der Produktion und<br />

Vermarktung von Plattenwerkstoffen. Heute wird der Markt mit einem<br />

Mix aus verschiedenen Halbfertig- und Fertigprodukten bedient.<br />

Mario Colombelli legt Wert auf die Feststellung, dass Duratex Madeira<br />

sehr genau den Markt beobachtet, um dann mit hohem technischen<br />

Einsatz, das qualitativ beste Produkt anbieten zu können.<br />

Es werden auf 6 Linien Nassfaserplatten produziert, die zum Teil über<br />

eigene Lackierstraßen laufen.<br />

Im Werk Agudos werden MDF/HDF-, in Botucatu SDF/HDF-Platten<br />

und in Itapetininga Spanplatten erzeugt, die als Halbfertigfabrikate<br />

der Möbelindustrie angeboten oder weiter veredelt werden, z.B. zu<br />

Dekorplatten (LPM). Diese Produkte werden dann auch zu<br />

Endprodukten wie Laminatboden oder Decken- und Wandpaneelen<br />

weiterverarbeitet. Dazu kommen Kapazitäten für die Harzerzeugung<br />

sowie der Filmimprägnierung. Damit ist Duratex auf allen<br />

Wertschöpfungsstufen aktiv.<br />

Produktionstechnisch ist das Unternehmen ein absoluter Spitzenreiter.<br />

70.000 ha eigener Forst, bestehend aus tropischem Pinus und<br />

Eukalyptus, stehen zur Verfügung. Es wird genau definiertes, homogenes<br />

Rohholz produziert, der Ausgangspunkt für eine qualitativ hochwertige<br />

Platte. Die Plantagen befinden sich jeweils in der Nähe der<br />

Produktionsstätten. Damit ist Frischholz billig und praktisch unbegrenzt<br />

vorhanden. Große Erfahrung in der Verfahrenstechnik und der Einsatz<br />

modernster Maschinentechnik unterstützen die hervorragende Marktstellung<br />

von Duratex. So wurden in 2003 mehr als 900.000m3 Platten<br />

abgesetzt (2,8% über Vorjahr), wovon 26% exportiert werden, ca.<br />

60% nach Nordamerika, 20% nach Europa. Brasilien ist ein riesiges<br />

Land mit großer Bevölkerung und einer funktionierenden holzverarbeitenden<br />

Industrie. Trotzdem ist auch der weltwirtschaftliche Abschwung<br />

nicht spurlos an der brasilianischen Holzindustrie vorübergegangen.<br />

Da wegen sinkender Einkommen und hoher Kreditkosten die Nachfrage<br />

nach Möbeln und Innenausbau-Leistungen zurückging, gleichzeitig<br />

aber durch Kapazitäts-Aufbau und verstärkten Import mehr Platten<br />

auf den Markt drängen, sind die Preise gesunken. Damit versucht das<br />

Überangebot in die Exportmärkte zu gehen. Trotz der Abwertung des<br />

Real ist dort aber nur der wettbewerbsfähig, der zu niedrigen Kosten<br />

produzieren kann (billige Rohstoffe, moderater Einsatz von Harzen,<br />

moderne Produktionsmittel) und den Zugang zu den Exportmärkten<br />

aufgebaut hat. Das trifft in allen Punkten für Duratex zu, bestätigt<br />

Mario Colombelli. Seit 2001 hat sich durch verschiedene<br />

Anstrengungen der Export fast verdoppelt.<br />

Zum Ende des Gesprächs wollten wir natürlich wissen, was Mario<br />

Colombelli veranlasste, drei Anlagen mit <strong>Siempelkamp</strong> zu bauen.<br />

„<strong>Siempelkamp</strong> hat ein komplettes Angebot an Maschinen und<br />

Dienstleistungen und ist ein zuverlässiger Partner“, ist sein klares<br />

Statement. Außerdem legt Duratex bei der Größe dieser Aufträge Wert<br />

auf Erfahrung und eine gewisse „kritische Masse“ eines Unternehmens.<br />

Also Partner auf gleicher Augenhöhe.<br />

Mario Colombelli ist gelernter Agronomie-Ingenieur und seit 32 Jahren bei Duratex. Seit 1980 ist er zuständig für die Technik<br />

und die Forschung und Entwicklung in der Abteilung Holzwerkstoffe der Duratex-Gruppe

4.500 TONNEN PRESSKRAFT IM KLEINEN FINGER<br />

JANUAR <strong>2004</strong>: SIEMPELKAMP ÜBERGIBT DIE GRÖSSTE 2-STÄNDER FREIFORMSCHMIEDEPRESSE<br />

CHINAS AN SHANGHAI BAOSTEEL INTERNATIONAL<br />

VON SIEGFRIED BUECHER<br />

Die Presse aus dem Hause SPS ist in der<br />

Lage, große Gussblöcke bis zu einem Stückgewicht<br />

von 35t zu schmieden. Dazu werden<br />

die Blöcke von einem Manipulator – einer<br />

überdimensionalen Zange – ergriffen und<br />

in den Arbeitsraum der Presse befördert. Sie<br />

ist als Pushdown Presse konstruiert und<br />

bringt es auf 45MN Presskraft, das ist das<br />

Gewicht von 45.000 Kleinwagen. Erzeugt<br />

wird diese enorme Presskraft von 10<br />

Hochdruckpumpen, die mit 315bar Öldruck<br />

arbeiten. Dazu sind 50.000l Hydraulik-Öl<br />

notwendig, die in einem Tank außerhalb<br />

der Presse bereitgestellt werden.<br />

<strong>Siempelkamp</strong> Pressensysteme hat große<br />

Erfahrung bei der Konstruktion, dem Engineering<br />

und der Montage solcher Freiformschmiedepressen.<br />

Ein über 15 Jahre bewährtes<br />

Konstruktionsprinzip, bei der die Arbeitszylinder<br />

keine Führungs- sondern nur<br />

Arbeitsaufgaben haben, stellt eine sehr hohe<br />

Lebensdauer von Zylindern, Buchsen und<br />

Dichtungen sicher. Dazu kommt die hohe<br />

Zuverlässigkeit der Ankerkonstruktion mit<br />

S I E M P E L K A M P PRESSENSYSTEME S I E M P E L K A M P PRESSENSYSTEME<br />

mehreren kleinen durchgeschmiedeten Zugankern.<br />

Damit hat dieser Pressentyp eine<br />

nachgewiesene Verfügbarkeit von ca. 98%.<br />

Im Zusammenspiel mit einer außergewöhnlich<br />

hohen Hubgeschwindigkeit von bis<br />

zu 95 Hüben pro Minute mit einer Schmiedegenauigkeit<br />

von +/- 1mm, ergibt sich eine<br />

Präzisionsmaschine, die allen Anforderungen<br />

gewachsen ist.<br />

Dabei ist die Maschine komfortabel in der<br />

Anwendung: Sie wird von einem Mann gesteuert,<br />

der dank des Schmiedeprogramms<br />

v.l.n.r.: Der Manipulator ergreift das Werkstück<br />

und verbringt es zur Presse, wo es geschmiedet<br />

wird. Der ganze Prozess wird von einem<br />

Mitarbeiter gesteuert<br />

„Forge Master“, bei dem die unterschiedlichen<br />

Schmiedeprogramme (Wunschblöcke)<br />

in einer Datenbank hinterlegt sind, mehr<br />

Programmierer als Schmied ist. Die Anlage,<br />

bei der sich 4.500t mit dem kleinen Finger<br />

bewegen lassen ist schon ein „Game Boy“<br />

für Erwachsene.<br />

Die integrierte Steuerung koordiniert optimal<br />

das Zusammenwirken von Presse und<br />

Manipulator, um mächtige, weißglühende<br />

Werkstücke zu bearbeiten – wobei das Eisen<br />

zuerst mehr geknetet wird, um die innere<br />

Struktur zu erhalten. Zum Ende des Schmiedevorgangs<br />

werden die Werkstücke „geschlichtet“,<br />

d.h. mit schnellen Schlägen in ihre<br />

Endform gebracht. Hier erweist sich die<br />

Schnelligkeit der Presse als absolut entscheidend,<br />

denn jetzt wird sie zu einem „Hammer“<br />

in der Hand des Schmieds.<br />

Werkzeugwechsel, je nach Aufgabenprofil,<br />

sind während des Schmiedens rasch auszuführen.<br />

Das gesamte System ist äußerst<br />

robust und bei der leicht zugänglichen<br />

Zylinderkonstruktion sind Wartungsarbeiten<br />

1 2 | 1 3<br />

an den Dichtungen problemlos. Nach kurzer<br />

Erprobungszeit arbeitet die Presse heute im<br />

3-Schicht-Betrieb zur vollen Zufriedenheit<br />

des Kunden – und das hat das Montageteam<br />

sogar schriftlich bekommen!

Mechanische Bearbeitung eines Mühlenbodens<br />

Von Susanne Lauda<br />

4.300 Meter über dem Meeresspiegel liegt<br />

eine der trockensten Regionen der Welt, mit<br />

zugleich den reichsten Kupfervorkommen:<br />

die Atacama Wüste in Chile. Diese unwirtliche<br />

Gegend ist die Heimat des Collahuasi<br />

Kupferbergwerks. Es wurde 1999 in Betrieb<br />

genommen und gehört einem internationalen<br />

Konsortium.<br />

Hier entsteht die größte Semiautogen-Mühle<br />

der Welt. Metso Minerals in York/Pennsylvania<br />

erhielt 2002 den Auftrag für zwei<br />

Kugelmühlen und eine SAG-Mühle zur<br />

Erweiterung der bestehenden Anlagen. Die<br />

Zielsetzung war der gigantische Tagesdurchsatz<br />

von 62.000t Erz. Um das zu realisieren,<br />

konstruierte Metso eine Mühle mit<br />

einem Nenndurchmesser von 12m und 21 MW<br />

installierter Leistung.<br />

Die <strong>Siempelkamp</strong> Gießerei erhielt den Zuschlag<br />

zur Herstellung der Mühlenböden<br />

und Zapfen. Die Mühlenböden setzen sich<br />

jeweils aus vier 90°-Segmenten mit einem<br />

Einzelgewicht von 48t zusammen, das Rohgussgewicht<br />

der entsprechenden Zapfen lag<br />

bei rund 64t. Teile dieser Größenordung<br />

stellen immer eine Herausforderung für die<br />

S I E M P E L K A M P GUSSTECHNIK<br />

SIEMPELKAMP-GIESSEREI GRÖSSTE ERZMÜHLE DER WELT<br />

AUSGERÜSTET<br />

S I E M P E L K A M P GUSSTECHNIK 1 4 | 1 5<br />

Gießerei-Ingenieure dar, besonders aber dann,<br />

wenn die Spezifikationen so streng wie im<br />

Bergbau sind. Basierend auf den Erfahrungen<br />

von Metso und <strong>Siempelkamp</strong> mit ähnlichen<br />

Projekten, und durch eine Computersimulation<br />

verifiziert, wurden zunächst<br />

sämtliche Gießparameter festgelegt, dann die<br />

notwendigen Modelle erstellt und schließlich<br />

das Einformen und Gießen begonnen.<br />

Sämtliche Teile wurden von Vertretern des<br />

Kunden und des Generalunternehmers<br />

genau kontrolliert, bevor sie zum mechanischen<br />

Bearbeiter versandt wurden. Selbst<br />

für einen sehr erfahrenen Bearbeiter sind<br />

Teile mit einem Durchmesser von mehr als<br />

Die Montage der SAG-Mühle vor Ort<br />

12m kein Tagesgeschäft und manchmal<br />

sahen sich die Ingenieure vor Probleme<br />

gestellt, wie sie bei kleineren Teilen nie vorkommen<br />

würden. Aber in enger Zusammenarbeit<br />

mit allen Beteiligten konnten die<br />

Hindernisse überwunden werden, und im<br />

August 2003 waren alle Teile abgenommen<br />

und bereit, ihre lange Reise von Europa nach<br />

Chile anzutreten. Dicht an der bolivianischen<br />

Grenze sind derzeit mehr als 3.000 Arbeiter<br />

damit beschäftigt, die entsprechenden Vorbereitungen<br />

zu treffen, damit die Erweiterung<br />

wie geplant Mitte <strong>2004</strong> ihren Betrieb aufnehmen<br />

kann.<br />

Mühlenboden mit Zapfen

Die 1. produzierte Platte ist immer Anlass für eine Betriebsfeier – die mal größer, mal kleiner ausfällt. Bei DareGlobal eher größer.<br />

Der Text lautet: „Zur Feier des erfolgreichen Betriebsstarts der importierten 200.000m3 /Jahr HDF-Produktionsanlage in Dare Wood“<br />

DAREGLOBAL DAS NEUE KRAFTPAKET DER CHINESISCHEN<br />

HOLZWERKSTOFF-INDUSTRIE<br />

VON RALF GRIESCHE<br />

In der boomenden MDF-Industrie Chinas<br />

sticht eine Gesellschaft sowohl im Hinblick<br />

auf Geschwindigkeit und Höhe der Investitionen<br />

als auch auf Diversifikation und<br />

Marktstrategien deutlich hervor. Nach einem<br />

äußerst erfolgreichen Werdegang in der<br />

Aluminium und Verpackungsindustrie, der<br />

DARE zum Mitglied des exklusiven TOP400<br />

Clubs chinesischer Unternehmen werden ließ,<br />

hat sich DARE erst 2002 im Holzwerkstoffbereich<br />

angesiedelt. Seitdem hat sich DARE<br />

mit enormer Geschwindigkeit dem Ziel verschrieben,<br />

zum größten Holzwerkstoffher-<br />

steller Chinas aufzusteigen. Die erste von<br />

vier modernen MDF-Anlagen ist bereits in<br />

Betrieb; jede dieser Anlagen ist für die<br />

Herstellung dünner MDF-Platten von 2mm<br />

sowie MDF in Möbelqualität bis zu 40mm<br />

geeignet. Die Anlagen sind identisch und<br />

enthalten: je eine ContiRoll ® (38m Länge x<br />

8,5ft Breite) und eine komplette SHS-Endfertigung<br />

bestehend aus Plattenhandlingund<br />

Lagersystem sowie einer Schleif- und<br />

Aufteilanlage. Tatsächlich legen die Anlagen<br />

einen neuen Geschwindigkeitsrekord<br />

in China fest – 1.200mm/s bei 3mm Dicke.<br />

S I E M P E L K A M P MASCHINEN- UND ANLAGENBAU S I E M P E L K A M P MASCHINEN- UND ANLAGENBAU 1 6 | 1 7<br />

Im Februar 2002 stieg DARE in Verhandlungen<br />

mit <strong>Siempelkamp</strong> für eine erste<br />

MDF-Anlage ein, die in Danyang, Jiangsu<br />

Provinz nahe den Metropolen Shanghai<br />

und Nanjing gebaut werden sollte.<br />

Bald wurde klar, dass dieses Projekt in<br />

einem äußerst knappen Zeitrahmen realisiert<br />

werden musste. Der Terminplan –<br />

14 Monate bis zum 1. Plattetermin – ist in<br />

China nie zuvor erreicht worden. Die Garantieanforderungen<br />

waren hart, die Erwartungen<br />

groß. Nach drei Monaten intensiver<br />

Auswertung entschloss sich DARE, Verträge<br />

mit drei Lieferanten zu unterzeichnen. Der<br />

Refiner sollte von Andritz/Österreich, die<br />

Energiezentrale von Vyncke/Belgien geliefert<br />

werden. <strong>Siempelkamp</strong> hat das gesamte<br />

Anlagenengineering übernommen und lieferte<br />

die komplette Ausrüstung: Leimsystem,<br />

Fasertrockner, Sichter, Form- und Pressenstraße,<br />

Kühl- und Abstapelanlage, automatisches<br />

Lagersystem, Schleiflinie und Aufteilanlage.<br />

Ein großer Teil der Ausrüstungen sollte<br />

nach Engineering-Zeichnungen vor Ort gefertigt<br />

werden , die gemäß Vertrag zu liefern<br />

waren. Diese Arbeit umfasste u.a. den Stahl-<br />

bau, die Förderer, Silos und Rohrleitungen bis<br />

zur Verkabelung und Verrohrung und wurde<br />

vom Bejing Design Institute koordiniert.<br />

Seitens der Lieferanten wurde das gesamte<br />

Engineering durch <strong>Siempelkamp</strong>s Engineering<br />

Gesellschaft Sicoplan/Belgien koordiniert.<br />

Alle Terminpläne wurden eingehalten<br />

und sogar unterschritten, denn das gemeinsame<br />

Projektteam arbeitete effektiv zusammen,<br />

so dass diese Anlage noch vor der<br />

Zeit in Betrieb gehen konnte. Schwere<br />

Regenfälle während der Konstruktionsphase<br />

und selbst die SARS-Krise konnten<br />

den Fortschritt nicht stoppen. Die erste<br />

Platte wurde am 31. Juli 2003 hergestellt; als<br />

die Anlage am 28. August 2003 offiziell in<br />

Betrieb genommen wurde, lief sie bereits im<br />

3-Schicht-Betrieb und übertraf alle Erwartungen.<br />

Die Abnahme erfolgte im Oktober<br />

2003 und alle Beteiligten waren stolz auf<br />

ihre Leistungen. Ein wesentliches Merkmal<br />

dieser Anlage ist die Fähigkeit, dünne Platten<br />

(2mm bis 5mm) bei hohen Geschwindigkeiten<br />

bis zu 1.200mm/s zu produzieren.<br />

<strong>Siempelkamp</strong> ist unbestritten Marktführer<br />

bei dieser Technologie; es handelt sich um

ein System, das nicht nur die Presse, sondern<br />

auch alle anderen Komponenten beinhaltet.<br />

Keine andere Anlage ist je in der Lage gewesen,<br />

innerhalb von nur drei Tagen auf diese<br />

Anlagengeschwindigkeit hochzufahren. Der<br />

neu entwickelte Presseneinlauf mit seinem<br />

“Wärme-Boostersystem” erbringt äußerst<br />

gute Leistungen und zurzeit ist DARE 1 die<br />

größte und schnellste Anlage in China.<br />

Im Jahr 2002 erstand DARE die Aktienmehrheit<br />

im Laminatfußboden-Geschäft der<br />

Marke „Power Dekor”. Diese Marke ist anerkannter<br />

Marktführer im hochwertigen Fußbodensegment<br />

in China; bisher hat man<br />

ausschließlich importiertes HDF verarbeitet.<br />

In mehr als 2.000 Geschäften wird in China<br />

der Fußboden verkauft; DARE hat mit diesem<br />

Schachzug einen Zugang zu diesem<br />

boomenden Markt erhalten und sich einen<br />

Die ContiRoll ® -Presse für Mitteldichte Faserplatten (MDF), die schnellste Presse in Asien.<br />

Gegenüber: Ein Blick in den Kontrollraum; von hier wird die ganze Anlage gesteuert<br />

Platz im Bereich qualitativ hochwertiger<br />

Produkte geschaffen. DARE hat mit der<br />

Herstellung von Laminat-Fußboden in<br />

Danyang begonnen und ist zu einem Lieferanten<br />

kompletter Systeme geworden.<br />

In vielerlei Hinsicht wird Danyang, der<br />

Firmensitz von DARE, zum Zentrum der<br />

Holzindustrie Chinas. DARE hat kürzlich<br />

die Produktion von qualitativ hochwertigem<br />

Parkett-Fußboden sowie eine Anlage zur<br />

Herstellung von Möbeln neben der MDF-<br />

Anlage errichtet. Dies ist das erste Mal, dass<br />

eine chinesische Gesellschaft die gesamte<br />

Wertschöpfungskette in der Holzindustrie<br />

vollständig ausschöpft DARE hat bereits<br />

zwei weitere Möbelfabriken in der Provinz<br />

Fujian erworben und plant Zukäufe in der<br />

Provinz Guangdong, der Heimt der chinesischen<br />

Möbelherstellung, dort, wo DARE<br />

S I E M P E L K A M P MASCHINEN- UND ANLAGENBAU S I E M P E L K A M P MASCHINEN- UND ANLAGENBAU 1 8 | 1 9<br />

seine dritte MDF-Fabrik errichten wird. Die<br />

Möbelherstellung wird damit zum weiteren<br />

Kerngeschäft. Die Möbel werden in erster<br />

Linie für den Export nach Nordamerika hergestellt,<br />

wo DARE seine eigene Verkaufsorganisation<br />

mit Sitz in Los Angeles hat.<br />

Möbel brauchen Spanplatten, eventuell OSB<br />

aber sicherlich ultradünne MDF. DARE hat<br />

die Ambitionen und die Kraft, Marktführer<br />

zu werden. Und <strong>Siempelkamp</strong> ist der auserwählte<br />

strategische Partner.<br />

EXKURS: MARKTENTWICKLUNG BEI HOLZWERKSTOFFEN IN CHINA<br />

Nach der Öffnung Chinas zum Westen und dem Beitritt zur WHO konnte ein starker Aufschwung der chinesischen Holzwerkstoff-Industrie beobachtet werden. Grundlage dieser<br />

Entwicklung sind ein starkes Wachstum des Bruttosozialprodukts, zum Teil im zweistelligen Prozentbereich, die Möglichkeit Eigentum zu erwerben und ein für westliche Statistiken<br />

ungeahnter Bauboom. Der Output der Möbelherstellung in 2003 wird auf über USD 24Mrd. geschätzt. Exportiert werden Möbel im Wert von über USD 7Mrd., davon über die Hälfte<br />

nach Nordamerika. Schätzungen zufolge liegt das jährliche Wachstum bei 6%, wobei insbesondere der Inlandsverbrauch steigt. Auch der Hochbausektor hat einen enormen<br />

Aufschwung genommen. Das liegt zum einen daran, dass immer mehr Büroraum benötigt wird, zum anderen rollt eine Erneuerungswelle des Wohnbaus durch das Land. So werden<br />

pro Jahr ca. 8-9Mio. Wohneinheiten fertiggestellt und übersteigt damit die europäische Bauaktivität um das vier- bis fünffache.<br />

China ist heute einer der großen Laminatboden-Produzenten. Es wird geschätzt, dass 150-180Mio.m2 pro Jahr produziert werden, wovon 30% in den Export gehen. China reifte<br />

in kürzester Zeit vom Importland zum wichtigen Exporteur für diese Produkte. Der Zuwachs wird auf 20% p.a. in den nächsten Jahren prognostiziert. Dieses sehr positive<br />

Marktumfeld hat eine starke Nachfrage nach qualitativ hochwertigen Platten ausgelöst, in erster Linie MDF-Platten. Traditionell gibt es viele kleine Hersteller dieser Plattenware,<br />

die aber oft unzureichende Qualitäten (gerade für den Export) produzieren. Daher sind die Investoren dazu übergegangen, modernste Anlagen aus Europa zu kaufen, die mit sehr<br />

hohen Kapazitäten und hervorragenden Qualitäten aufwarten können. Mit diesen Anlagen schaffen sich die Hersteller die Möglichkeit, auf höchstem Niveau zu niedrigen Kosten<br />

die holzverarbeitenden Betriebe auch in Zukunft bedienen zu können. So wurden in 2003 etwa 9,0Mio.m3 MDF produziert.<br />

In <strong>2004</strong> werden noch 12 neue Anlagen in Betrieb gehen, die zusammen mit 2,1Mio.m3 die Produktion dann auf über 11Mio.m3 treiben werden. Auch für die vorhandenen<br />

Strukturen und das riesige Land ist das eine Herausforderung. So wird wohl das Angebot an Halbfertig- und Fertigwaren rasch ansteigen und den Inlandskonsum beflügeln.<br />

Gleichzeitig werden die Export-Aktivitäten anziehen.

EINIGE FRAGEN AN MR. CHEN XINGKANG<br />

SIEMPELKAMP SPRACH MIT HERRN CHEN XINGKANG, CHAIRMAN UND PRESIDENT OF DAREGLOBAL CORP.,<br />

ÜBER SEIN UNTERNEHMEN, ZUKÜNFTIGE MÄRKTE UND GENERELLE ENTWICKLUNGEN<br />

Mr. President, beschreiben Sie uns bitte die vielfältigen Aktivitäten der<br />

DareGlobal Group.<br />

Das Unternehmen wurde 1978 gegründet. Von Anfang an waren wir im<br />

Sektor dünner Aluminium-Folien und Verpackungsmaterial tätig. Daraus<br />

entwickelte sich die Herstellung von Spezialpapieren für Zigarettenpackungen<br />

sowie deren Bedruckung. Auch die Herstellung von Filtern für<br />

Zigaretten wird in unserer Gruppe betrieben.<br />

Ein anderer Geschäftszweig ist die Herstellung von hochwertigen<br />

Aluminiumrädern für die Kfz-Industrie. Aber auch in der IT-Industrie ist<br />

DareGlobal mit der Herstellung von Lasern und Halbleitern zur optischen<br />

Datenübermittlung sowie Notebook-PCs vertreten. Sie sehen, wir sind ein<br />

diversifiziertes Unternehmen mit zur Zeit 10.000 Mitarbeitern und einem<br />

Umsatz von ca. USD 400Mio. in 2003.<br />

Und jetzt steigen Sie im großen Stil in die Herstellung von MDF/HDF-<br />

Platten ein. Warum das?<br />

Ursprünglich beschäftigen wir uns mit Aluminium, Papier, Plastik und<br />

Verpackungsmaterial. Da erscheint uns Holz als Rohmaterial nicht so weit<br />

entfernt. Außerdem haben wir große Erfahrung bei Verbundwerkstoffen<br />

(Alu/Papier), die wir auf die Beschichtung von Holzwerkstoffen übertragen<br />

können, z.B. bei Laminatböden. Dieses Produkt ist auf dem Weg, eines der<br />

wichtigsten Massenprodukte im Innenausbau in China zu werden. Und<br />

damit kann man, wenn man es richtig anstellt, einen sehr ordentlichen<br />

Deckungsbeitrag erwirtschaften.<br />

Wie ist Ihre Strategie zur Vermarktung von Laminatboden?<br />

Wir haben natürlich die enorme Nachfrage nach diesem Produkt bemerkt.<br />

Da wir ein vorsichtiges Unternehmen sind, haben wir zuerst Platten aus<br />

Europa importiert, um zu sehen, wie sich diese Qualitäten hier vermarkten<br />

lassen. Das ist unsere Grundstrategie: Wir denken vom Markt aus.<br />

Wenn der Markt uns sagt, das Produkt ist ok, gib uns mehr, dann machen<br />

wir das – und zwar professionell.<br />

Das heißt, wir haben uns damals entschlossen die besten Maschinen zur<br />

Herstellung von MDF/HDF-Platten zu kaufen, um einen qualitativ hochwertigen<br />

Laminatboden herstellen zu können.<br />

Die Marke „Power Dekor“ steht für Qualität im Laminatboden in China<br />

und in den Exportmärkten schlechthin. Um die Vermarktung nach unseren<br />

Vorstellungen zu sichern, bauten wir eine Handelskette für Bauprodukte<br />

auf, die im Franchise-System funktioniert.<br />

S I E M P E L K A M P MASCHINEN- UND ANLAGENBAU S I E M P E L K A M P MASCHINEN- UND ANLAGENBAU 2 0 | 2 1<br />

Im nächsten Jahr werden wir 2000 Läden in China haben, die unsere<br />

Produkte verkaufen. In diesen Läden wird die Beratung der Kunden ganz<br />

intensiv betrieben. Das schafft Kundenbindung durch zufriedene Kunden,<br />

die auch gerne ein paar Yüan mehr für Qualität ausgeben.<br />

Sie nutzen also die Vorteile, die eine komplette Wertschöpfungskette bietet?<br />

Ja, das ist schon immer die DareGlobal-Strategie gewesen.<br />

Alles aus einer Hand und auf jeder Stufe die Wertschöpfung optimal ausnutzen.<br />

Das ist unser Ziel, dem wir im Holzwerkstoffbereich schon sehr<br />

nahe gekommen sind:<br />

So besitzen wir in den Provinzen Jiangsu, Guangdong und Anhui 133.000 ha<br />

Land, das wir mit schnell wachsenden Bäumen wie Pappeln, Eukalyptus<br />

und Pinien aufgeforstet haben. Die ersten Ernten werden in 2005 und 2006<br />

erfolgen. Bis dahin haben wir eine MDF/HDF Kapazität von über einer<br />

Million Quadratmeter installiert. Dare I in Danyang ging im August 2003<br />

in den 3-Schichtbetrieb, die anderen drei MDF-Werke werden im Laufe des<br />

Jahres <strong>2004</strong> ihren Betrieb aufnehmen.<br />

Unser Ziel ist es, dann 50Mio.m2 Laminatboden zu erzeugen<br />

und zu vermarkten.<br />

Daneben betreiben wir aber auch schon Möbelfabriken, die auch die<br />

Zulieferungen aus unseren MDF-Linien aufnehmen.<br />

Sie sehen, wir planen sehr langfristig. Wir wollen Sicherheit haben, indem<br />

wir eine Kette aufbauen. Mit Bäumen allein kann man keine befriedigenden<br />

Geschäfte machen, aber mit Produkten für den Endverbraucher sieht<br />

das ganz anders aus.<br />

Wie stellt sich der Markt für Laminatboden in China dar?<br />

Laminatboden ist ein ganz hervorragendes Produkt für China. Erstens aus<br />

der Tradition der Hartböden, in China ist das Produkt „gelernt“. Zweitens<br />

ist es nicht teuer und kann leicht von jedermann verarbeitet werden.<br />

Drittens kommt es natürlich zum richtigen Zeitpunkt: Die Menschen investieren<br />

verstärkt in Wohnungen und Häuser, es werden jedes Jahr<br />

Millionen Einheiten fertiggestellt. Wir schätzen den Verbrauch für<br />

Laminatboden auf 150Mio.m2 im Jahr allein in China, bei einem jährlichen<br />

Wachstum von gut 20%.<br />

DareGlobal hat z.Z. 30% Marktanteil im Qualitätssegment mit der Marke<br />

„Power Dekor“ und wir wollen diesen Marktanteil zielstrebig ausbauen,<br />

natürlich auch über die Erschließung von Exportmärkten.<br />

„Wenn der Markt uns sagt, das Produkt ist<br />

gut, gib uns mehr, dann machen wir das –<br />

und zwar professionell“<br />

Was bietet DareGlobal in der Möbelfertigung?<br />

Wir produzieren heute schon Massiv- und Kastenmöbel für den einheimischen<br />

Markt und den Export. Mittelfristig wird die amerikanische<br />

Möbelindustrie verstärkt in China fertigen lassen.<br />

Diesen Trend machen wir uns zunutze und bieten großen amerikanischen<br />

Möbelhändlern eine Fertigung hier in China.<br />

Eine zweite Möglichkeit ist, dass wir kleine Möbelhersteller in den USA<br />

ermutigen, unsere Produktionslinien zu nutzen. Das erspart ihnen den<br />

kostspieligen Gang in den Aufbau einer eigenen Produktion hier in China,<br />

mit all seinen Problemen für ausländische Investoren. Mit dieser<br />

Doppelstrategie hoffen wir, in den nächsten Jahren das Wachstum bei der<br />

Möbelproduktion zu beschleunigen.<br />

Langfristig sind wir aber auf den heimischen Markt mit seinem überragenden<br />

Potenzial ausgerichtet.<br />

Warum haben Sie die <strong>Siempelkamp</strong> Maschinen- und Anlagenbau als<br />

Lieferant für die 4 MDF-Werke ausgewählt?<br />

Diese Frage hat Ihnen sicher schon auf den Nägeln gebrannt!<br />

Wie Sie aus unserer strategischen Ausrichtung ersehen können, sind wir<br />

nur an der Produktion und dem Vertrieb von qualitativ sehr hochwertigen<br />

Produkten interessiert.<br />

Diese Produkte lassen sich nur mit den besten Maschinen, die es am Markt<br />

gibt, herstellen – vor allem wirtschaftlich herstellen. Das ist wichtig, denn<br />

wirtschaftliches Produzieren erhöht über weitergegebene Einsparpotenziale<br />

letztlich den Marktanteil.<br />

Das erklärt, warum wir uns für die modernste Technik von <strong>Siempelkamp</strong><br />

entschieden haben. DareGlobal denkt in langen Zeiträumen, wie Sie meinen<br />

Ausführungen schon entnehmen konnten. Da war uns ein starker<br />

Partner als Maschinenlieferant mit dem größten Weltmarktanteil im<br />

MDF-Anlagen-Markt natürlich recht.<br />

Und – last but not least – die jetzt angelaufene Anlage Dare I in Danyang<br />

ist eine Referenzanlage. Wir sind mit der Leistung von <strong>Siempelkamp</strong> sehr<br />

zufrieden und konnten damit guten Gewissens drei weitere Anlagen<br />

nach Krefeld vergeben.

Der neue Airbus A380 wird ein Flugzeug<br />

der Superlative: 555 Passagiere finden auf<br />

zwei Etagen Platz, die Reichweite beträgt<br />

etwa 15.000km und der Kerosinverbrauch<br />

liegt pro Kopf auf dem Niveau eines Mittelklassewagens.<br />

Durch die Verwendung modernster<br />

Materialien ist das Flugzeug stabiler<br />

und zugleich leichter als jedes andere<br />

Linienflugzeug.<br />

Möglich werden solche Leistungen erst<br />

durch das erfolgreiche Zusammenspiel verschiedenster<br />

Disziplinen und Spezialisten, und<br />

einer dieser Spezialisten ist die <strong>Siempelkamp</strong><br />

Prüf- und Gutachter-Gesellschaft mbH, kurz<br />

SPG. Gemeinsam mit der HIM Stade, einem<br />

Ingenieurbüro, das sich auf die Messtechnik<br />

rund um den Dehnungsmessstreifen spezialisiert<br />

hat (siehe auch Exkurs: Dehnungsmessstreifen),<br />

wurde die ARGE HIM SPG<br />

gegründet. Eine Kooperation, die eine umfassende<br />

und flexible Betreuung besonders<br />

auch großer Projekte weltweit ermöglicht.<br />

Die ARGE hat von der Airbus Deutschland<br />

GmbH den Auftrag erhalten, die Installation<br />

von Dehnungsmessstreifen (DMS) an ver-<br />

schiedenen Zellen des neuen Airbus A380<br />

durchzuführen. Diese Zellen werden für die<br />

statischen Versuche in Toulouse, die Ermüdungsversuche<br />

bei der IMA in Dresden<br />

sowie für die Flugerprobungsmaschinen verwendet.<br />

Die Arbeiten finden vor Ort bei der<br />

Airbus Deutschland GmbH in Hamburg statt.<br />

Neben der Installation der DMS umfassen<br />

die Aufgaben auch die zeitgenaue Bereitstellung<br />

aller erforderlichen Materialien. Im<br />

November 2003 wurden die ersten DMS<br />

appliziert, und die Arbeiten werden voraussichtlich<br />

Ende <strong>2004</strong> abgeschlossen sein. Ab<br />

November 2005 soll bei der IMA in Dresden<br />

dann der Ermüdungsversuch am Airbus<br />

A380-800 gestartet werden. Dieser Test stellt<br />

den bisher größten Betriebsfestigkeitsversuch<br />

an einer vollständigen Flugzeugzelle dar.<br />

Aufgrund der Dimensionen dieses Flugzeugs<br />

musste dafür am Dresdner Flughafen extra<br />

eine neue Halle gebaut werden. Solche<br />

Lebensdauertests werden von den Luftfahrtbehörden<br />

als Voraussetzung für einen späteren<br />

sicheren Einsatz verlangt, da bei der<br />

Erstellung von Festigkeitsnachweisen und<br />

S I E M P E L K A M P PRÜF- UND GUTACHTER-GESELLSCHAFT B U L L E T I N PRÜF- UND GUTACHTER-GESELLSCHAFT 2 2 | 2 3<br />

Verschaltungsplatine eines Dehnungsmessstreifens Flaggschiff des 21. Jahrhunderts: Die A380<br />

AIRBUS A380 – SICHERHEIT REIST MIT<br />

VON STEPHAN KAISER<br />

in der Spannungsanalyse trotz hoch entwickelter<br />

Berechnungsmöglichkeiten nicht<br />

auf den experimentellen Nachweis verzichtet<br />

werden kann. Für die Spannungsanalyse<br />

und für die Bewertung der Betriebsfestigkeit<br />

sind während der Tests neben der Aufzeichnung<br />

von Kräften und Verformungen vor<br />

allem begleitende Messungen der Dehnungen<br />

an allen kritischen Bereichen der Zelle<br />

erforderlich. Dazu werden kritische Bereiche,<br />

in denen beispielsweise Spannungskonzentrationen<br />

(Krafteinleitungen, Tragelemente),<br />

Querschnittsübergänge (Tür- und Fensterausschnitte)<br />

oder andere Unstetigkeiten vorliegen,<br />

mit geeigneten Dehnungsmessstreifen<br />

ausgerüstet und verkabelt.<br />

Profitieren werden davon sowohl Airlines<br />

als auch Passagiere. Dank der Arbeit von<br />

SPG wird das Flugzeug sparsamer, komfortabler<br />

und nicht zuletzt sicherer als bisherige<br />

Linienflieger.<br />

EXKURS: GRUNDLAGEN DER<br />

DEHNUNGSMESSSTREIFENTECHNIK<br />

Jeder Konstrukteur muss sich von der Haltbarkeit<br />

seiner Konstruktion überzeugen. Die Bauteile müssen<br />

so bemessen sein, dass sie den auftretenden<br />

Beanspruchungen widerstehen. Besonders strenge<br />

Maßstäbe sind dann anzulegen, wenn im Falle des<br />

Versagens eines Bauteils mit der Gefährdung von<br />

Menschen zu rechnen ist.<br />

Die Bemessung der Bauteile erfolgt nach den Regeln<br />

der Festigkeitslehre. Dabei wird unterschieden zwischen<br />

statischer und dynamischer Beanspruchung.<br />

Die Festigkeitsrechnung setzt natürlich voraus, dass<br />

die Beanspruchung des Bauteils im späteren Betrieb<br />

ihrer Natur und ihrer Größe nach bekannt ist.<br />

Das ist jedoch nicht immer erfüllt. Dann muss man<br />

sich mit sogenannten Lastannahmen begnügen, die<br />

auf Schätzungen oder Erfahrungen mit bereits ausgeführten<br />

ähnlichen Bauteilen beruhen. Aber wie das<br />

mit Schätzungen nun einmal ist, enthalten sie immer<br />

einen gewissen Unsicherheitsgrad. Außerdem gibt es<br />

Bauteilformen, deren mechanische Beanspruchung<br />

mit mathematischen Methoden nicht exakt<br />

erfasst werden können. Dann hilft nur ein Experiment,<br />

um an einem Prototyp, am fertigen Bauteil<br />

selbst oder aber an einem Modell die wirklich auftretenden<br />

Beanspruchungen zu ermitteln. Die dazu angewandten<br />

Methoden werden unter dem Begriff<br />

„experimentelle Spannungsanalyse" zusammengefasst.<br />

Deren Einsatzgebiete sind vielfältig: In Materialtests<br />

wird sie eingesetzt, um das Verhalten der Werkstoffe<br />

zu bestimmen und um Verformungs- und Spannungszustände<br />

in Konstruktionen bzw. Konstruktionselementen<br />

im Entwurfstadium vorherzusagen. Des<br />

Weiteren sind durch Experimente und Messungen<br />

theoretische Entwicklungen zu bestätigen und die<br />

Ergebnisse numerischer Analysen zu prüfen. Und<br />

schließlich werden Methoden der experimentellen<br />

Spannungsanalyse in zunehmendem Maße auch zur<br />

Überwachung und Kontrolle der Produktionsprozesse<br />

eingesetzt, um die Qualität der Produkte zu verbessern<br />

und zu garantieren.<br />

Eine der wichtigsten Messmethoden der experimen-<br />

tellen Spannungsanalyse ist die Dehnungsmessstrei-<br />

fen-Technik. Sie ermöglicht es, die Beanspruchung<br />

eines Bauteils innerhalb weiter Grenzen zu ermitteln<br />

– und das ohne dessen Schädigung oder Zerstörung.<br />

Ein Dehnungsmessstreifen (DMS) kann nicht die Bauteilbeanspruchung<br />

selbst messen, doch sind ihm die<br />

an der Oberfläche dieser Teile auftretenden Verformungen<br />

zugänglich, die mit der Bauteilbeanspruchung<br />

auf gesetzmäßige Weise verknüpft sind. Kennt<br />

man diese Gesetze, so lässt sich aus dem Ergebnis<br />

der Dehnungsmessung eine zutreffende Aussage<br />

über die Bauteilbeanspruchung selbst herleiten. Das<br />

setzt aber voraus, dass schon bei der Befestigung<br />

und der Verschaltung der DMS gewisse Regeln eingehalten<br />

werden.

GRÖSSE IST KEINE FRAGE: TROCKNER-MONTAGE GIBTS<br />

JETZT AUF DER BAUSTELLE...<br />

VON ANDREAS KLUG<br />

Im Zuge der ständig wachsenden Anlagenkapazitäten<br />

ist auch die Firma BÜTTNER<br />

gefordert, immer größere Trockner zu konzipieren.<br />

Besondere Herausforderungen ergeben sich<br />

hierdurch insbesondere bei dem Transport<br />

der Trocknertrommeln. BÜTTNER hat sich<br />

auf diese Situation eingestellt und ist in der<br />

Lage, die Trommeln unmittelbar auf der<br />

Baustelle zu fertigen. Eine Baustellenfertigung<br />

bietet sich immer dann an, wenn aufgrund<br />

der Größe der Bauteile oder besonderer<br />

logistischer Einschränkungen der<br />

Transport einer zwei- oder dreifach geteilten<br />

Trommel nicht möglich oder mit sehr hohen<br />

Kosten verbunden ist. Da die Fertigung der<br />

Trommel lediglich vom Herstellerwerk auf<br />

die Baustelle verlagert wird, verlängert sich<br />

die Lieferzeit der Trommel bzw. der<br />

Zeitpunkt der Fertigstellung der Trommel<br />

durch die Vor-Ort-Fertigung nicht.<br />

So wurden beispielweise im letzten Jahr für<br />

die Firma Huber in Oklahoma, USA, zwei<br />

OSB-Trommeln mit jeweils einem Durchmesser<br />

von 6,2m, einer Länge von 33m und<br />

einem Gesamtgewicht von 190t unmittelbar<br />

auf der Baustelle gefertigt. Dazu wurden<br />

jeweils zwei Kopfstücke sowie zehn Mantelsegmente<br />

auf Trucks angeliefert – Tieflader<br />

oder Schwergut-Transporter waren nicht<br />

notwendig.<br />

B Ü T T N E R TROCKNUNGS- UND UMWELTTECHNIK B Ü T T N E R TROCKNUNGS- UND UMWELTTECHNIK 2 4 | 2 5<br />

Die Firma Huber in Oklahoma<br />

erhielt zwei OSB-Trommeln mit einem<br />

Gesamtgewicht von 190t, deren<br />

Transport „am Stück“ nicht möglich<br />

gewesen wäre. Durch die Fertigung<br />

gleich auf der Baustelle ermöglicht<br />

Büttner ganz neue Dimensionen für<br />

die gesamte Anlage<br />

Die Mantelsegmente waren bereits mit den<br />

Inneneinbauten bestückt und wurden auf<br />

der Baustelle zu einem Trommelmantel<br />

zusammengeschweißt. Anschließend erfolgte<br />

das Aufziehen der Laufringe. Die Trommeln<br />

wurden unmittelbar an den endgültigen<br />

Aufstellungspositionen, d.h. direkt über<br />

den Rollenstationen gefertigt. So mussten<br />

die Trommeln nach Aufziehen der Laufringe<br />

nur noch hydraulisch auf die Rollenstation<br />

abgelassen werden. Der Einsatz<br />

eines Schwerlastkrans entfiel damit gänzlich!<br />

In ähnlicher Weise erfolgte auch die<br />

Fertigung der Spänetrommeln für die<br />

Firmen Vanachai und Rayong in Thailand.<br />

Mit einer Vor-Ort-Fertigung ist BÜTTNER<br />

in der Lage, jedem Kunden unabhängig von<br />

der gewünschten Anlagengröße, dem vorgesehenen<br />

Standort und den damit verbundenen<br />

Transporteinschränkungen, individuelle<br />

Trocknerkonzepte zu liefern.<br />

Anlieferung der Trommelsegmente auf der Baustelle. Aufbau, Ausrichtung und Zusammenbau der<br />

Segmente zu einem Großtrockner

S I E M P E L K A M P NUKLEARTECHNIK S I E M P E L K A M P NUKLEARTECHNIK 2 6 | 2 7<br />

„Danke, Jungs“<br />

FÜR GUT ZWEI JAHRE DURFTE SICH DIE SNT-RÜCKBAU-<br />

MANNSCHAFT IN JÜLICH AUF DEN SPUREN DES ZAUBERERS<br />

UND PROPHETEN MERLIN FÜHLEN. MIT ZAUBEREI HATTE<br />

IHRE ARBEIT JEDOCH WENIG ZU TUN, HARTE REALITÄTEN<br />

BESTIMMTEN DEN TAGESABLAUF. DENN ES GING DARUM,<br />

DEN REAKTORBLOCK DES FORSCHUNGSREAKTORS MERLIN<br />

ZURÜCKZUBAUEN<br />

ZAUBERER ZURÜCKGESTUTZT<br />

BERICHT VOM RÜCKBAU DES KERNREAKTORBLOCKS FRJ-1 „MERLIN“<br />

DURCH SIEMPELKAMP NUKLEARTECHNIK<br />

VON DR. WOLFGANG STEINWARZ<br />

Der Forschungsreaktor mit dem Kürzel FRJ-1<br />

war ein mit Leichtwasser moderierter und<br />

gekühlter sogenannter „Schwimmbad-Reaktor“<br />

britischer Bauart.<br />

Seit 1964 wurde er zur Durchführung von<br />

Experimenten, anfänglich mit 5MW, ab<br />

1971/72 mit 10MW thermischer Leistung<br />

betrieben. 1985 wurde der FRJ-1 abgeschaltet,<br />

die Brennelemente wurden aus der<br />

Anlage entfernt. Erst ab 1998 wurden die<br />

nächsten Stilllegungs- und Rückbauschritte<br />

mit der Demontage der Peripherie, der<br />

Experimentiereinrichtungen und der Reaktortankeinbauten<br />

vollzogen.<br />

Ende 2000 erhielt dann das Konsortium GNS<br />

(Gesellschaft für Nuklear-Service mbH)/SNT<br />

den Auftrag, Planung und Rückbau des<br />

Reaktorblocks auszuführen. Im Herbst 2001<br />

startete die praktische Umsetzung. Der<br />

Abbau des Reaktorblocks wurde in mehreren<br />

Phasen durchgeführt. Zuerst wurde der<br />

Block von seinen Anbauten wie Reaktorbrücke,<br />

Reaktortop und den Toren der thermischen<br />

Säule befreit. Im Anschluss an<br />

diese Arbeiten wurde der gesamte Reaktorblock<br />

mit einer in dieser Größe ungewöhnlichen<br />

Einhausung versehen. In dieser<br />

2.700m 3 umfassenden Einhausung wurde<br />

eine 44t Schwerlastplattform für die Aufnahme<br />

der fernbedienten elektrohydraulischen<br />

Abbruchroboter integriert.<br />

Das Ein- und Ausschleusen von Abfällen,<br />

Werkzeugen und natürlich auch des Personals<br />

erfolgte über einen speziellen Schleusenbereich<br />

in der Einhausung. Innerhalb<br />

der Einhausung wurde mit einer speziellen<br />

Lüftungsanlage permanent be- und entlüftet,<br />

Stäube und Aerosole wurden stetig abgesaugt.<br />

Die eingesetzte Lüftungsanlage besaß ein<br />

Luftwechselvolumen von 12.000m 3 /h und<br />

gewährleistete den erforderlichen Luftwechsel<br />

in der Einhausung, das Absaugen von<br />

Betonpartikeln über einen Zyklonabscheider<br />

sowie der Schneiddämpfe bei thermischen<br />

Trennarbeiten.<br />

Den schwierigsten Teil des Rückbaus bildete<br />

das Entfernen der radiologisch hoch belasteten<br />

Strahlrohre. Diese Einbauten besaßen<br />

trotz der relativ langen Abklingzeit noch<br />

Dosisleistungen bis 300mSv/h. Der Stahlinnenliner<br />

war ebenfalls stark aktiviert und<br />

bot mit Dosisleistungen von bis zu 50mSv/h<br />

eine weitere Herausforderung an das Abbauteam.<br />

Durch Handhabung von fernbedienten<br />

Spezialsägen, Innenrohrabkreis-<br />

Vorrichtungen, Hebemagneten, Greifern<br />

und den Abbruchrobotern wurde zu keiner<br />

Zeit die zulässige individuelle Tagesdosis<br />

von 0,18mSv überschritten. Die veranschlagte<br />

Kollektivdosis von 32mSv für das<br />

gesamte Abbauteam während der "heißen<br />

Phase" konnte unterschritten werden.<br />

Behörde und Gutachter zeigten sich vom<br />

Strahlenschutz- und Logistikkonzept des<br />

Konsortiums überzeugt, es gab keine Beanstandungen.<br />

Insgesamt wurden rund 1.100t Material<br />

abgebaut, davon konnten ca. 540t über die<br />

vom Konsortium betriebene Freimessanlage<br />

uneingeschränkt freigegeben und somit<br />

konventionell entsorgt werden. Weitere 52ot<br />

radioaktiver Abfall wurden deklariert und an<br />

die Abteilung Dekontamination des Forschungszentrums<br />

Jülich abgegeben. Die<br />

Rückbauarbeiten wurden im Januar <strong>2004</strong><br />

beendet und die Reaktorhalle zwecks weiterer<br />

Nutzung an den Kunden FZ Jülich übergeben.<br />

Mit der erfolgreichen Abwicklung dieses<br />

Rückbauprojektes kann SNT auf eine signifikante<br />

Referenz verweisen, angesichts der<br />

anstehenden Stilllegungsaufgaben im kerntechnischen<br />

Bereich ein wichtiges Faustpfand.<br />

Möge MERLIN eine „zauberhafte“<br />

Zukunft bescheren!<br />

Die schematische Darstellung oben zeigt den Einsatz der fernbedienten elektrohydraulischen<br />

Abbruchroboter. Die Fotos (links und rechts) zeigen das Arbeitsumfeld in der Realität

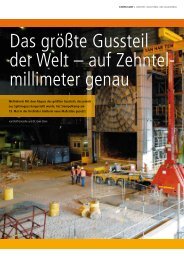

Das ganze Ausmaß der Presse wird deutlich durch die zwei Ingenieure im Hubkorb (links).<br />

Auf der rechten Abbildung erkennt man die Heizplatte mit den Dampfkanälen<br />

GRÖSSTE DAMPF-INJEKTIONS-PRESSE DER WELT<br />

IN BETRIEB GENOMMEN<br />

VON CLAUS CLEMENS<br />

<strong>Siempelkamp</strong> erwarb Anfang der 80er Jahre<br />

eine Lizenz der Fa. Weyerhaeuser hinsichtlich<br />

eines Dampfpresskonzepts zur Herstellung<br />

dicker Holzwerkstoffe. Diese dickeren<br />

Produkte können auf konventionellen Pressen<br />

wirtschaftlich nicht hergestellt werden<br />

wegen extrem langer Presszeiten. Das Dampfpressverfahren<br />

dagegen zeichnet sich dadurch<br />

aus, dass eine Einetagen-Presse verwendet<br />

wird, deren Heizplatten neben der<br />

konventionellen Beheizung durch Thermoöl<br />

ein zweites Kanalsystem besitzen, welches<br />

mit Tausenden von kleinen Löchern Dampf<br />

über die Oberfläche der Heizplatten in das<br />

Produkt abgibt und in einem zweiten Schritt<br />

durch ein Vakuumsystem abgesaugt wird.<br />

Dies führt zu einer sehr schnellen Durchwärmung<br />

des Spankuchens und damit zu<br />

einer extrem kurzen Presszeit. Das wiederum<br />

bedeutet, dass auch sehr dicke Platten<br />

auf dieser Presse wirtschaftlich produziert<br />

werden können.<br />

Das Pressverfahren selbst ist ein extrem<br />

komplexes, bei dem die Dampfeingabe, die<br />

Presstemperatur, die Presszeit und die ver-<br />

schiedenen Druckstufen sehr sorgfältig aufeinander<br />

abgestimmt werden müssen.<br />

<strong>Siempelkamp</strong> hat als einziges unter den weltweit<br />

tätigen Unternehmen solche Dampfpressen<br />

gebaut, und zwar insgesamt neun,<br />

davon alleine drei für die Fa. Weyerhaeuser-<br />

TrusJoist.<br />

<strong>Siempelkamp</strong> war sehr stark in die Produktentwicklung<br />

– damals noch mit der Firma<br />

MacMillan Bloedel, Vancouver – eingebunden.<br />

Mitte der 80er Jahre wurden in unserem<br />

Forschungs- und Entwicklungszentrum<br />

zusammen mit MacMillan über 100 Timberstrand-Platten<br />

im Format 4ft x 8ft (1,22m x<br />

2,44m) auf unserer werkseigenen Dampfinjektionspresse<br />

produziert. Damit einher<br />

ging die gleichermaßen bedeutsame Entwicklung<br />

eines Streusystems. Es gab bis<br />

dahin keine Streumaschinen, die derart<br />

große Späne streuen konnten, ohne diese zu<br />

zerbrechen, und gleichzeitig so in ihrer<br />

Längsrichtung orientieren konnten, dass die<br />

optimalen physikalischen Platteneigenschaften<br />

erreicht wurden. Sehr groß dimensionierte<br />

Streubunker, spezielle Bunkeraus-<br />

S I E M P E L K A M P MASCHINEN- UND ANLAGENBAU S I E M P E L K A M P MASCHINEN- UND ANLAGENBAU 2 8 | 2 9<br />

tragsysteme und Scheiben-Orienter mussten<br />

entwickelt werden, um diesen anspruchsvollen<br />

Span zu verarbeiten. Neben der gemeinsamen<br />

Entwicklung des Produkts und der<br />

dazugehörigen Streu- und Pressensysteme<br />

hat die Fa. MacMillan damals eine intensive<br />

Markteinführung des Produkts betrieben<br />

und im Jahr 1989 die erste Timberstrand-<br />

Anlage in Deerwood/Minnesota gebaut.<br />

Dieses Werk ist mit einer Dampfpresse von<br />

8ft x 35ft Größe ausgerüstet und produziert<br />

nach wie vor erfolgreich.<br />

Ein zweites Werk wurde 1994 von TrusJoist,<br />

MacMillan in Hazard/Kentucky gebaut mit<br />

einer Dampfpresse von 8ft x 48ft Größe<br />

und das dritte Werk ging 2003 in Betrieb in<br />

Kenora/Ontario mit einer Dampfpresse von<br />

8ft x 64ft. Weyerhaeuser-TrusJoist ist heute<br />

das weltweit führende Unternehmen auf<br />

dem Gebiet der Herstellung von Engineered<br />

Lumber. Neben der Kompetenz, solche<br />

komplexen Werke erfolgreich zu betreiben,<br />

hat es Weyerhaeuser-TrusJoist meisterhaft<br />

verstanden, das Produkt hervorragend im<br />

Markt zu platzieren.<br />

Die Nachfrage kann selbst mit den drei<br />

großen Werken nicht befriedigt werden.<br />

Wesentlich für den Erfolg ist auch das konstante<br />

Bemühen der Fa. Weyerhaeuser-<br />

TrusJoist, das Produkt weiterzuentwickeln,<br />

neue Anwendungen zu finden. Eindrucksvolle<br />

Testeinrichtungen in Boise/Idaho, in<br />

denen ganze Häuser aufgebaut und mit<br />

allen denkbaren Belastungen gezogen werden<br />

können, gehen damit einher.<br />

Das Werk in Kenora wie auch die vorausgegangen<br />

Werke in Deerwood und Hazard<br />

beweisen eindrucksvoll, wie eine erfolgreiche<br />

Beziehung zwischen Kunde und Lieferant<br />

gestaltet werden kann.<br />

Von der Produktentwicklung über die maschinentechnische<br />

Entwicklung bis zum Bau,<br />

der Montage, der Inbetriebnahme der Werke<br />

wurde engstens zwischen Weyerhaeuser-<br />

TrusJoist und <strong>Siempelkamp</strong> zusammengearbeitet.<br />

Die Koordination mit vielen anderen<br />

Zulieferanten zu diesem Werk und die<br />

Koordination mit nordamerikanischen Engineering-Firmen<br />

gestaltete sich reibungslos<br />

und führte dazu, dass hier ein Werk entstanden<br />

ist, mit dem die Fa. Weyerhaeuser-<br />

TrusJoist hoch zufrieden ist und das einen<br />

vollen wirtschaftlichen und technischen<br />

Erfolg darstellt. Wir sind dem Werk nach<br />

wie vor mit unserer umfangreichen Service-<br />

Organisation eng verbunden.<br />

Die Scheibenorienter zur Streuung der langen Späne zu einer Matte<br />

EXKURS<br />

Timberstrand besteht aus großflächigen Spänen von<br />

ca. 2,5 cm Breite und 35 cm Länge.<br />

Das Produkt wird hergestellt in Platten von 2,6m x<br />

19,5m (103’ x 770 ’) und in Dichten von 610-<br />

720 kg/m3 (38-45pcf) sowie in Dicken von ca. 25 bis<br />

ca. 90mm (1,0’-3,5’). Anwendungen liegen v.a. im<br />

Hausbau (Fußboden, Rim Board, Türstürze, Rahmenbauweise).<br />

Die Vorteile des Produkts: Präzise definierte Eigenschaften,<br />

abgestimmt auf die Anwendung wie Biege-,<br />

Zug- und Scherfestigkeit, Quellungseigenschaft und<br />

dimensionale Stabilität. Zudem ist das Produkt im<br />

Gegensatz zu Vollholz, das im Wesentlichen durch<br />

Timberstrand ersetzt wird, frei von Rissen und Verwerfungen.<br />

Das Produkt ist ökologisch sinnvoll durch<br />

Verwendung von anderweitig kaum genutzten Holzarten<br />

wie Aspen (weed species). Die Ausnutzung des<br />

Rohholzes beträgt bis zu 76% (Yield) im Vergleich zu<br />

ca. 40% bei Sägewerkprodukten (Vollholz).<br />

Der Prozess: Die Aspen-Stämme im Durchmesser<br />

von 4" bis 10" werden entrindet, zerspant, getrocknet,<br />

beleimt (MDI-Leime), gestreut (unidirektional) und danach<br />

in einer Einetagen-Presse verpresst.<br />

Die Platten, die im Format von ca. 2,6m x 19,5m aus<br />

der Presse kommen, können bis zu 3t Stückgewicht<br />

haben. Diese Platten werden anschließend in einer<br />

sehr komplexen Endfertigung auf die individuellen<br />

Maße aufgeteilt.<br />

Das Werk in Ontario/Kanada ist das weltweit<br />

modernste Werk zur Herstellung von Engineered<br />

Lumber mit einer Fläche von 150acres (420.000sqft<br />

überdachte Hallenfläche).

ARBEITEN UNTER HOCHDRUCK<br />

VON HORST OEHLER<br />

Die nahezu weltweit zu verzeichnende<br />

Liberalisierung der Strommärkte stellt alle<br />

Beteiligten vor neue Herausforderungen.<br />

Um die Wettbewerbsfähigkeit zu bewahren<br />

und die strenger werdenden gesetzlichen<br />

Vorgaben zu erfüllen, fordern die Betreiber<br />

von Kernkraftwerken vor allem drei Dinge:<br />

Zum einen muss die Anlagenverfügbarkeit<br />

durch die Verkürzung zeitkritischer Vorgänge<br />

erhöht und zweitens die Strahlenbelastung<br />

für das Bedienpersonal reduziert<br />

werden. Die dritte wesentliche Forderung<br />

betrifft die Senkung der Betriebs- und<br />

Instandhaltungskosten durch Standardisierung<br />

von Systemkomponenten.<br />

Die Wenutec GmbH – ein Unternehmen<br />

der <strong>Siempelkamp</strong> Nukleartechnik GmbH –<br />

ist bestens gerüstet. Seit mehr als vierzig<br />

Jahren ist sie kompetenter Partner im<br />

Bereich der Schraubenspanntechnik für die<br />

Nuklearindustrie weltweit.<br />

Viele KKW in Deutschland, im europäischen<br />

Ausland und in Übersee zählen zum<br />

Teil seit vielen Jahren zu den zufriedenen<br />

Nutzern der Wenutec-Produkte und -Dienstleistungen.<br />

Die Einsatzbereiche in den<br />

KKW-Anlagen umfassen im Wesentlichen<br />

Schraubenspann-Maschine<br />

zum Öffnen und Schließen der vier 900 MW-<br />

Blöcke im KKW Dampierre, Frankreich.<br />

Rechts: Ersteinsatz im KKW Tianwan,<br />

Block I, VR China<br />

Reaktor-Druckbehälter, und zwar sowohl<br />

Druckwasser- als auch Siedewasserreaktoren<br />

und Primärkreiskomponenten wie Dampferzeuger,<br />

Hauptkühlmittelpumpen, Druckhalter<br />

u.a.. Wenutec hat sich insbesondere<br />

auf die Entwicklung und Anwendung von<br />

hydraulischen Schraubenspannsystemen,<br />

die mit Drücken bis zu 3.000bar arbeiten,<br />

spezialisiert. Diese Systeme zeichnen sich<br />

durch kurze Einsatzzeiten, kompakte Bauweise<br />

und geringe Gewichte aus, Vorteile,<br />

die insbesondere unter den begrenzten<br />

Raumverhältnissen in einem KKW sehr<br />

wichtig sind.<br />

Als einziger Hersteller weltweit liefert<br />

Wenutec sogenannte Multiple Stud Tensioner<br />

für Reaktoren westlicher und russischer<br />

Bauart; also Schraubenspannmaschinen, die<br />

gleichzeitig alle Schrauben eines Reaktordruckbehälters<br />

mit vorgegebener Kraft verbeziehungsweise<br />

entspannen. Diese Maschinen<br />

ermöglichen ebenfalls das Ein- bzw.<br />

Ausdrehen der Reaktor-Schrauben, die synchrone<br />

Messung der Dehnwerte aller Reaktorschrauben<br />

und damit das schnelle und<br />

betriebssichere Abdichten des Reaktordruckbehälters.<br />

Auf diesen Erfolgen hat sich<br />

Wenutec niemals ausgeruht, sondern reagierte<br />

auf die jüngsten Entwicklungen mit<br />

S I E M P E L K A M P NUKLEARTECHNIK / WENUTEC S I E M P E L K A M P NUKLEARTECHNIK / WENUTEC 3 0 | 3 1<br />

innovativen und wirtschaftlich attraktiven<br />

Lösungskonzepten und zwar nicht nur bei<br />

neuen Ausrüstungen, sondern gerade auch<br />

bei der Modernisierung solcher Schraubenspannmaschinen,<br />

die zum Teil seit 20 Jahren<br />

in Kraftwerken im Einsatz sind.<br />

Besonders attraktiv sind für KKW-Betreiber<br />

solche Modernisierungskonzepte, die bei im<br />

Einsatz befindlichen Ausrüstungen mit vermindertem<br />

Investitionsaufwand und kurzen<br />

Amortisationszeiten deutliche Effizienzsteigerungen<br />

erreichen.<br />

Möglich wird das, indem vorhandene Komponenten<br />

in technisch sinnvollem Unfang<br />

weiter verwendet und mit modernster<br />

Antriebs- und Steuerungstechnik kombiniert<br />

werden.<br />

Ein Beispiel der erfolgreichen Konzeptumsetzung<br />

ist die Modernisierung der<br />

Schraubenspannmaschine im Kernkraftwerk<br />

Palo Verde, Arizona, USA. Die vom Kunden<br />

definierte Aufgabenstellung lautete, die<br />

Zeiten für das Öffnen und Schließen der<br />

Reaktordruckbehälter in den drei KKW-<br />

Blöcken drastisch zu senken, und zwar<br />

unter Weiterverwendung der im KKW vorhandenen<br />

Schraubenspanntechnik. Die von<br />

Wenutec gemeinsam mit dem Kunden im

Schraubenspann-Maschine in St. Petersburg,<br />

Russland<br />

KKW durchgeführte Analyse ergab, dass die<br />

größten Einsparpotenziale im Bereich des<br />

Druckaufbaus für die Spanneinheiten und<br />

beim Ein- und Ausdrehen der Reaktorschrauben<br />

bestanden. Innerhalb von elf Monaten<br />

wurden zwei Hochdruckhydraulikaggregate<br />

und fünf Doppelschraubendrehgeräte entwickelt,<br />

gefertigt, geliefert und an die im<br />

KKW vorhandene Hardware angepasst.<br />

Während der Konstruktionsphase wurde<br />

größter Wert auf eine enge technische Abstimmung<br />

mit dem Betriebspersonal der<br />

KKW-Anlage gelegt. Hierdurch wurde nicht<br />

nur ein von beiden Vertragsparteien als<br />

optimal akzeptiertes Gesamtkonzept verabschiedet,<br />

es wurden gleichzeitig Serviceaspekte<br />

berücksichtigt, die dem Kunden<br />

Kosteneinsparungen bei der Ersatzteilhaltung<br />

sowie bei Wartungs- und Instandhaltungsarbeiten<br />

ermöglichen.<br />

Die Einsatzzeit der Schraubenspannmaschine<br />

konnte durch die Modernisierungsmaßnahmen<br />

von jeweils 8-10 Stunden für das Öffnen<br />

und Schliessen eines Reaktordruckbehälters<br />

auf zwei Stunden reduziert werden.<br />

Ein weiteres Beispiel für den Einsatz von<br />

Wenutec-Schraubenspannmaschinen ist die<br />

im Oktober 2003 erfolgte Inbetriebnahme<br />

einer Ausrüstung im KKW Tianwan 1&2 der<br />

Jiangsu Nuclear Power Corporation, VR China.<br />

Dieser Standort soll nach gegenwärtiger<br />

Planung zur größten KKW-Anlage in Ostasien<br />

ausgebaut werden und nach der letzten<br />

Ausbaustufe 8 KKW-Blöcke umfassen.<br />

Block 1 soll Ende <strong>2004</strong> ans Netz gehen. Die<br />

Inbetriebnahme für Block 2 ist für Ende<br />

Hydraulikaggregat modernster Bauart<br />

2005 vorgesehen. Es handelt sich bei beiden<br />

Blöcken um russische Druckwasserreaktoren,<br />

Typ VVER-1000.<br />

Grundlage für die Entscheidung des russischen<br />

KKW-Exporteurs zugunsten einer Schraubenspannmaschine<br />

von Wenutec – und gegen die<br />

russische Spanntechnik – waren die im KKW<br />

Kozloduy, Bulgarien, seit 1998 mit einer<br />

Wenutec-SSM erzielten Einsatzzeiten beim<br />

Öffnen und Schließen der Reaktoren sowie<br />

die Senkung der Strahlenbelastung für das<br />

Bedienpersonal. Die in Kozloduy dokumentierten<br />