Technologies for Smart Factories

Die digitale Welt verändert sich immer rasanter. Wer sich bereits mit den richtigen Strategien und Technologien auseinandergesetzt hat, arbeitet nicht nur ressourcenschonender, sondern erreicht auch eine höhere Qualität. In dieser Kampagne wird aufgezeigt, welche Maßnahmen zukunftsweisend sind.

Die digitale Welt verändert sich immer rasanter. Wer sich bereits mit den richtigen Strategien und Technologien auseinandergesetzt hat, arbeitet nicht nur ressourcenschonender, sondern erreicht auch eine höhere Qualität. In dieser Kampagne wird aufgezeigt, welche Maßnahmen zukunftsweisend sind.

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

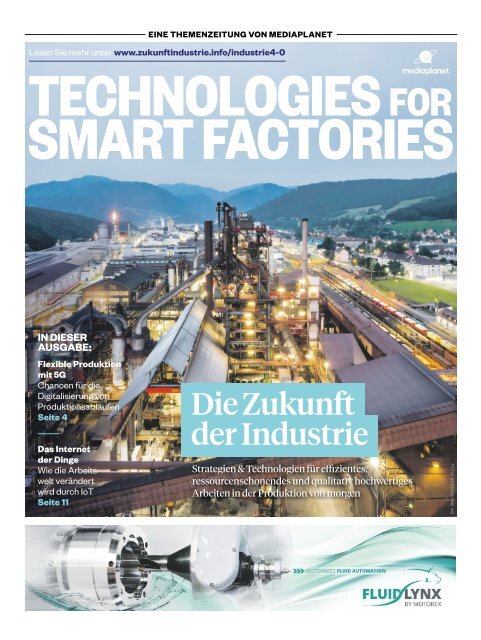

EINE THEMENZEITUNG VON MEDIAPLANET<br />

Lesen Sie mehr unter www.zukunftindustrie.info/industrie4-0<br />

TECHNOLOGIES FOR<br />

SMART FACTORIES<br />

IN DIESER<br />

AUSGABE:<br />

Flexible Produktion<br />

mit 5G<br />

Chancen für die<br />

Digitalisierung von<br />

Produktionsabläufen<br />

Seite 4<br />

Das Internet<br />

der Dinge<br />

Wie die Arbeitswelt<br />

verändert<br />

wird durch IoT<br />

Seite 11<br />

Die Zukunft<br />

der Industrie<br />

Strategien & Technologien für effizientes,<br />

ressourcenschonendes und qualitativ hochwertiges<br />

Arbeiten in der Produktion von morgen<br />

FOTO: VOESTALPINE AG

Lesen Sie mehr unterzukunftindustrie.info/industrie4-0<br />

2 Eine Themenzeitung von Mediaplanet<br />

IN DIESER AUSGABE<br />

05<br />

Dr. Dr. Florian Skopik<br />

Der Thematic Coordinator des AIT<br />

(Austrian Institute of Technology<br />

GmbH) über Cyber Security<br />

09<br />

Edge Computing<br />

Vorhandene Abläufe berechenbar<br />

machen, wenn aus Daten Fakten werden<br />

13<br />

Preventive Maintenance<br />

Die Zukunft der Wartung in der<br />

Industrie 4.0<br />

Project Manager: Anna Deisenhammer Business Developer:<br />

Kerstin Köckenbauer Senior Business Developer:<br />

Florian Rohm, BA Content and Production Manager:<br />

Viktoria Pisker Layout: Ute Knuppe Managing Director:<br />

Bob Roemké Medieninhaber: Mediaplanet GmbH,<br />

Bösendorferstraße 4/23, 1010 Wien, ATU 64759844<br />

FN 322799f FG Wien Impressum: http://mediaplanet.<br />

com/at/impressum Distribution: Der Standard<br />

Verlagsgesellschaft m.b.H. Druck: Mediaprint<br />

Zeitungsdruckerei Ges.m.b.H. & Co.KG Kontakt bei<br />

Mediaplanet: Tel.: +43123634380 E-Mail: hello-austria@<br />

mediaplanet.com ET: 30.09.2021<br />

@MediaplanetWorld<br />

@austriamediaplanet<br />

VORWORT<br />

Digitalisierung und Kreislaufwirtschaft<br />

brauchen<br />

einander – zum Wohle aller<br />

Roland Sommer<br />

Geschäftsführer<br />

Platt<strong>for</strong>m Industrie<br />

4.0 Österreich<br />

FOTO: JOHANNES ZINNER<br />

Technologie und Digitalisierung<br />

sind zwei<br />

maßgebliche Treiber für<br />

den Klimaschutz. 103 von<br />

169 postulierten Einzelzielen der<br />

strategischen Entwicklungsziele<br />

(SDGs), die die Vereinten Nationen<br />

erarbeitet haben, können durch<br />

Einsatz von Technologie unterstützt<br />

werden. Darin liegt nicht nur<br />

ein großer Hebel, sondern auch<br />

eine gewaltige Chance für heimische<br />

Betriebe, durch Forschung<br />

und Entwicklung, Innovation und<br />

digitale Trans<strong>for</strong>mation zur Erreichung<br />

dieser Ziele beizutragen.<br />

Eine zentrale Komponente<br />

spielen Daten und insbesondere die<br />

Nutzung derselben. Es ist ein Trend<br />

zu beobachten, dass der Austausch<br />

von Daten zunehmend zu einem<br />

wichtigen Wettbewerbsfaktor wird.<br />

Der Datenaustausch über unterschiedliche<br />

Abteilungen in einem<br />

Unternehmen, beispielsweise<br />

von der Produktentwicklung über<br />

den Einkauf, der Produktionsvorbereitung,<br />

der Produktion und<br />

der Intralogistik bietet ein großes<br />

Potenzial für effizientere Prozesse.<br />

Zunehmend erfolgt der Datenaustausch<br />

aber über Unternehmensgrenzen<br />

hinweg entlang ganzer<br />

Wertschöpfungsnetzwerke. Wenn<br />

ich Parameter bestimmter Eigenschaften<br />

meiner Vormaterialien<br />

bereits kenne, kann ich meine<br />

Prozesse entsprechend adaptieren.<br />

Gleichzeitig geht die Entwicklung<br />

noch viel weiter. Das Sammeln und<br />

Auswerten von Daten entlang eines<br />

kompletten Produktlebenszyklus<br />

wird früher oder später kommen<br />

und wird von den Kunden auch<br />

zunehmend einge<strong>for</strong>dert. Wesentliche<br />

Treiber dafür, dass sich<br />

diese Möglichkeiten eröffnen, sind<br />

zunehmend günstigere Sensoren,<br />

sich rasch steigernde Rechnerleistungen<br />

sowie immer höhere<br />

Datenübertragungsraten und<br />

zunehmend leistungsfähigere<br />

Analysetools.<br />

Die Möglichkeiten, die uns die<br />

Digitalisierung bietet, der immer<br />

stärkere Einsatz neuer Technologien<br />

und die laufende Er<strong>for</strong>schung<br />

und Entwicklung dieser tragen essenziell<br />

dazu bei, ein nachhaltiges<br />

Wirtschaften sicher zu stellen und<br />

das Thema Kreislaufwirtschaft auf<br />

fundierte Beine zu stellen.<br />

In dieser Ausgabe, die unter<br />

dem Überbegriff Ressourcen- und<br />

Energieeffizienz steht, finden Sie<br />

zahlreiche digitale Bausteine, die in<br />

ihrer Gesamtheit eine Route in eine<br />

nachhaltigere Zukunft weisen. Rainer<br />

Pamminger berichtet über das<br />

hohe Potenzial von Eco-Design und<br />

Kreislaufwirtschaft, Thomas Zemen<br />

beleuchtet 5G im Kontext der<br />

flexiblen und ressourceneffizienten<br />

Produktion, Florian Skopik adressiert<br />

das Thema Cyber Security, das<br />

aktueller denn je ist, und Marion<br />

Mitsch führt aus, welch wichtige<br />

Rolle digitale Technologien allgemein<br />

haben. Diese Technologien<br />

in Kombination mit Automatisierungslösungen,<br />

der zunehmenden<br />

Verwendung von Edge Devices und<br />

Prescriptive Analysis bieten starke<br />

Werkzeuge zur Gestaltung unserer<br />

Zukunft.<br />

Viel Spaß beim Lesen dieser<br />

Ausgabe!<br />

2021<br />

6. Summit Industrie 4.0<br />

Die Jahreskonferenz der Platt<strong>for</strong>m Industrie 4.0 Österreich<br />

› Programm und Anmeldung: www.platt<strong>for</strong>mindustrie40.at<br />

In Kooperation mit:<br />

1.12.2021<br />

Rathaus<br />

Wien<br />

digital : regional

Eine Themenzeitung von Mediaplanet<br />

Lesen Sie mehr unter zukunftindustrie.info/industrie4-0 3<br />

Sponsored by PTC<br />

FOTO: POPTIKA/SHUTTERSTOCK<br />

PHOTO: NAME SURNAME<br />

Der Wandel zur Industrie<br />

4.0 ist in vollem Gange<br />

Weitgehend unbemerkt findet der größte Umbau der Industriegeschichte<br />

statt – worauf Unternehmen jetzt achten sollten.<br />

Text Dominik Rüchardt, PTC<br />

Der ursprüngliche Aufruf zur<br />

Industrie 4.0 hat sich zu einem<br />

regelrechten Strukturwandel entwickelt.<br />

Seit mittlerweile gut zehn<br />

Jahren läuft die digitale Trans<strong>for</strong>mation hin<br />

zur vernetzten Industrie, die sich das Internet<br />

of Things (IoT) und die damit einhergehende<br />

Digitalisierung zunutze macht. Es<br />

geht um die Wettbewerbsfähigkeit im Sinne<br />

von Flexibilität, Nachhaltigkeit, Effizienz<br />

und Reaktionsfähigkeit auf Veränderungen.<br />

Die zugrunde liegenden Technologien wie<br />

das IoT, Augmented Reality, Lifecycle-Management,<br />

Künstliche Intelligenz und<br />

die Cloud haben einen hohen Reifegrad<br />

erreicht. Unterschätzt wurde häufig, dass<br />

Vernetzung zumeist unternehmensübergreifend<br />

stattfindet, was Entscheidungen<br />

zunächst langsamer, dann aber umso<br />

wirkungsvoller macht. Mittlerweile befindet<br />

sich der Umbauprozess hin zur<br />

Industrie 4.0 zwischen der Phase der<br />

Architekturfindung und der Umsetzung in<br />

Communitys bestimmter Branchen. Aus<br />

dieser Phase wird sich dann erst die eigentliche<br />

Wertschöpfung ableiten, wie etwa<br />

serviceorientierte Geschäftsmodelle<br />

und eine dynamischere Produktion, die<br />

ferngesteuerte Maschinenwartung und<br />

automatisierte Qualitätssicherung, die<br />

Nachweisfähigkeit und das konsequente<br />

Ersetzen von Energie und Ressourcen<br />

durch In<strong>for</strong>mation.<br />

Die gewonnene Erkenntnis ist eindeutig:<br />

Die Lösung für die Vernetzung ganzer<br />

Branchen wird eine offene, kommerzielle<br />

Architektur sein. Offen, weil sich noch<br />

vieles verändern wird, was nicht vorhergesagt<br />

werden kann, und kommerziell, weil<br />

nur ein kommerzieller Anbieter in der Lage<br />

ist, eine solche Architektur und die entsprechenden<br />

Lösungen langfristig und robust<br />

zu pflegen, zu warten und weiterzuentwickeln.<br />

Es geht dabei um Kernkompetenzen,<br />

welche die Teilnehmer eines Netzwerkes<br />

einbringen.<br />

PTC bietet, angelehnt an Industriekonzepte<br />

wie RAMI und das „Internet of Production“,<br />

die Software-Lösungen für diese wichtige<br />

Trans<strong>for</strong>mation. Cloud-fähig, im Eigenbetrieb<br />

oder als „as a Service“-Modell.<br />

Unternehmen sollte bewusst sein, dass<br />

die Architekturen für industrielle Vernetzung<br />

derzeit entstehen und, sind sie einmal<br />

ausgereift, Revolutionen auslösen. Es geht<br />

jetzt darum, sich vorzubereiten, sich die<br />

Technologien anzueignen, digitale Prozesse<br />

andockfähig zu gestalten und die internen<br />

Abläufe zu modernisieren. Im Idealfall mit<br />

einem Partner, der dem Unternehmen<br />

langfristig zur Seite steht.<br />

FOTO: PTC<br />

Dominik Rüchardt<br />

Senior Director,<br />

Business Development<br />

bei PTC<br />

Lesen Sie mehr<br />

unter<br />

ptc.com/de

Lesen Sie mehr unterzukunftindustrie.info/industrie4-0<br />

4 Eine Themenzeitung von Mediaplanet<br />

FOTO: VIKTORIA KURPAS/SHUTTERSTOCK<br />

Flexible<br />

Produktion<br />

mit 5G<br />

Die Digitalisierung von Produktionsabläufen<br />

mittels zuverlässiger 5G-Funksysteme<br />

bietet große Chancen für die<br />

österreichische Wirtschaft.<br />

Text<br />

Priv.-Doz. DI<br />

Dr. techn.<br />

Thomas Zemen<br />

Moderne 5G-Kommunikationssysteme<br />

ermöglichen<br />

einen sichereren, kostengünstigeren,<br />

zuverlässigeren<br />

und umweltfreundlicheren Betrieb<br />

vieler technischer Systeme – etwa in<br />

der Wirtschaft und im Verkehr, wo für<br />

zeitkritische Anwendungen zuverlässige<br />

drahtlose Kommunikationssysteme mit<br />

kurzer Latenz (maximal eine Millisekunde<br />

Verzögerung) und hoher Zuverlässigkeit<br />

(über 99,999 Prozent) er<strong>for</strong>derlich<br />

sind. Diese Fähigkeiten sind der Schlüssel<br />

zu einem wettbewerbsfähigen<br />

österreichischen Wirtschaftsstandort, da<br />

durch den Wegfall von fixen Kabelverbindungen<br />

Produktionsprozesse flexibler<br />

gestaltet und einfacher geändert werden<br />

können.<br />

Ein zentrales Nervensystem für die<br />

Digitalisierung<br />

5G-Funksysteme bilden das zentrale<br />

Nervensystem für die Digitalisierung von<br />

Transport- und Produktionsprozessen.<br />

Zuverlässige drahtlose Kommunikationssysteme<br />

erhöhen die Betriebssicherheit<br />

und senken die Betriebskosten von<br />

Verkehrssystemen, zum Beispiel indem<br />

verkabelte Sicherheitssysteme durch<br />

drahtlose Verbindungen ersetzt werden.<br />

In Produktionsprozessen ermöglichen<br />

5G-Funksysteme die Roboter-Roboterund<br />

Mensch-Roboter-Interaktion unter<br />

Berücksichtigung der An<strong>for</strong>derungen der<br />

menschlichen Sinne. Die Latenzan<strong>for</strong>derung<br />

des menschlichen Tastsinns für<br />

taktile Rückmeldungen bei Schneidprozessen<br />

ist zum Beispiel eine Millisekunde.<br />

Der digitale Zwilling<br />

Die Qualität einer Funkverbindung<br />

unterliegt zufälligen Schwankungen, die<br />

durch die Funkwellenausbreitung und<br />

deren Reflexion an Objekten in der<br />

Umgebung (Gebäude, Maschinen,<br />

Fahrzeuge, Gelände) verursacht werden.<br />

Für die Etablierung von hochzuverlässigen<br />

Funkverbindungen ist daher ein<br />

digitaler Zwilling des Funksystems von<br />

großer Bedeutung, um die Entwicklung<br />

und den kostengünstigen Test konkreter<br />

Systeme zu unterstützen. Die Geometriedaten<br />

für den digitalen Zwilling können<br />

zum Beispiel aus OpenStreetMap<br />

importiert werden. Der digitale Zwilling<br />

ist auch in der Lage, konkrete Sender und<br />

Empfänger zu vermessen, um funkstandardunabhängig<br />

eingesetzt zu werden<br />

und auch mehrere Sender und Empfänger<br />

gleichzeitig in Echtzeit zu simulieren<br />

(Simulation auf Systemebene).<br />

FOTO: JOHANNES ZINNER<br />

Priv.-Doz. DI<br />

Dr. techn.<br />

Thomas Zemen<br />

Principal Scientist<br />

Center <strong>for</strong> Digital<br />

Safety & Security<br />

AIT Austrian Institute<br />

of Technology<br />

GmbH

Eine Themenzeitung von Mediaplanet<br />

Lesen Sie mehr unter zukunftindustrie.info/industrie4-0 5<br />

Cyberkriminelle haben<br />

oft leichtes Spiel<br />

Die Cybersecuritybedrohungen für <strong>Smart</strong> <strong>Factories</strong> sind vielfältig. Funktionierende Sicherheitsmechanismen<br />

unterscheiden sich teils fundamental von der klassischen Unternehmens-IT,<br />

essenziell ist aber auch hier ein risikobasierter Ansatz. Text Dr. Dr. Florian Skopik<br />

Dr. Dr. Florian<br />

Skopik<br />

Thematic Coordinator<br />

Cyber Security,<br />

Security &<br />

Communication<br />

<strong>Technologies</strong>,<br />

Center <strong>for</strong> Digital<br />

Safety & Security,<br />

AIT Austrian<br />

Institute of Technology<br />

GmbH<br />

FOTO: AIT/JOHANNES ZINNER<br />

Erfolgreiche Cybersecurityangriffe<br />

auf nicht-klassische<br />

IT-Systeme nahmen<br />

in den letzten Jahren rasant<br />

zu. Neben vereinzelten aufsehenerregenden<br />

Fällen, wie dem Angriff<br />

auf die Colonial Pipeline in den USA<br />

im Mai 2021, gibt es de facto wöchentlich<br />

Berichte über erfolgreiche<br />

Angriffe auf Firmen im produzierenden<br />

Gewerbe und Anbieter von<br />

kritischer Infrastruktur. Die Akteure<br />

sind so vielfältig wie ihre Ziele.<br />

Von sogenannten Insider Threats<br />

(typischerweise unzufriedene,<br />

bestechliche oder erpressbare Mitarbeiter:innen<br />

mit Insiderwissen)<br />

über Hacktivist:innen, die aus ideologischen<br />

Motiven handeln, oder<br />

Cyberkriminellen, die rein finanzielle<br />

Motive verfolgen, bis hin zu<br />

staatlich finanzierter Wirtschaftsspionage<br />

ist alles nicht nur denkbar,<br />

sondern bereits da gewesen.<br />

Die Ziele der Angreifer können<br />

sehr unterschiedlich sein<br />

Angreifer versuchen dabei, Zugriff<br />

auf interne Systeme zu erlangen,<br />

um geistiges Eigentum, wie Produktionspläne<br />

oder Maschineneinstellungen,<br />

zu entwenden, oder aber<br />

haben das Ziel, den Betrieb zu stören.<br />

Dabei muss nicht immer gleich<br />

ein Totalausfall die Folge sein. Auch<br />

die Manipulation einzelner Maschinen<br />

mit dem Ziel, die Produktqualität<br />

zu verringern, konnte bereits<br />

beobachtet werden – was sehr<br />

schwer für den Betreiber zu entdecken<br />

ist. Verbreitet ist auch, mittels<br />

Ransomware (Verschlüsselungstrojaner)<br />

Systeme zu verschlüsseln und<br />

Lösegeld zu erpressen.<br />

Die eigenen Schwächen kennen<br />

Hierbei gehen die Angreifer ganz<br />

unterschiedlich vor, jedoch in der<br />

Regel so, dass sie mit dem geringstmöglichen<br />

Aufwand die größte<br />

Wirkung im Sinne ihrer Ziele erreichen.<br />

Daher ist es für Betreiber<br />

essenziell, die eigenen Schwächen<br />

genau zu kennen, um dort gezielt<br />

nachzubessern. Neben technischen<br />

Lücken steht bei vielen erfolgreichen<br />

Angriffen auch der Mensch im<br />

Fokus. Mittels Social Engineering,<br />

also der Anwendung ausgefeilter<br />

Täuschungsmanöver, werden<br />

Mitarbeiter:innen dazu gebracht, im<br />

Sinne der Angreifer zu handeln – die<br />

sich beispielsweise als Geschäftspartner<br />

oder Dienstleister ausgeben.<br />

Dahingehend bergen insbesondere<br />

der unachtsame Umgang mit<br />

sensitiven In<strong>for</strong>mationen, wie Passwörtern,<br />

gepaart mit mangelndem<br />

Risikobewusstsein, große Gefahren.<br />

Der Druck auf die Unternehmens-IT<br />

wächst<br />

Die klassische Unternehmens-IT<br />

hat in den letzten Jahren teils<br />

unter großem Leidensdruck<br />

lernen müssen, mit diesen<br />

Bedrohungen umzugehen. Die<br />

Betriebsleittechnik, auch Operational<br />

Technology (OT) genannt,<br />

die auch Steuersysteme in <strong>Smart</strong><br />

<strong>Factories</strong> umfasst, hinkt aber oft<br />

aus unterschiedlichen Gründen<br />

deutlich hinterher. Ein breiter Mix<br />

an eingesetzten Technologien und<br />

Geräten mit wenig Rechenleistung<br />

und schlechter Netzwerkanbindung<br />

verhindert oft anspruchsvolle<br />

Schutzmechanismen, wie<br />

<strong>for</strong>tschrittliche Kryptografie und<br />

feingranulares Monitoring. Geräte<br />

in der OT unterliegen auch einem<br />

sehr hohen Lebenszyklus von oft<br />

20 Jahren und mehr – neue Sicherheitstechnologien<br />

setzen sich<br />

daher nur langsam durch. Darüber<br />

hinaus sind Updates und das<br />

Einspielen von Patches in Steuergeräten<br />

nicht so einfach umsetzbar<br />

wie in Bürogeräten.<br />

Ein risikobasiertes In<strong>for</strong>mationssicherheitsmanagementsystem<br />

(ISMS), das diese Faktoren berücksichtigt<br />

und den Umgang mit verbleibenden<br />

Risiken wirksam steuert,<br />

ist daher auch für <strong>Smart</strong>-Factory-<br />

Betreiber unumgänglich.<br />

FOTO: MILAN MALKOMES

Lesen Sie mehr unterzukunftindustrie.info/industrie4-0<br />

6 Eine Themenzeitung von Mediaplanet<br />

Sponsored by UPPER AUSTRIAN RESEARCH<br />

Die Zukunft<br />

gehört der<br />

Kreislaufwirtschaft<br />

FOTO: ISTOCK/PETMAL<br />

Kreislaufwirtschaft hält wertvolle Ressourcen so lange wie möglich im System und ist ein wichtiger<br />

Schlüsselfaktor für eine nachhaltige Wirtschaft. Deshalb <strong>for</strong>scht das UAR Innovation Network gemeinsam<br />

mit Unternehmen an innovativen Lösungen. Wohin die Reise geht, zeigen aktuelle Projekte im Rahmen<br />

der Förderausschreibung „Kreislaufwirtschaft“ des Landes Oberösterreich.<br />

Folien im Kreislauf<br />

Verpackungsfolien haben einen<br />

großen Anteil am Kunststoffabfall<br />

– vom Restmüll über<br />

den Gelben Sack bis zu Gewerbe-<br />

und Baustellenabfällen.<br />

Der Recyclingprozess muss<br />

an die Vielfalt und oft starke<br />

Verschmutzung angepasst<br />

werden. Die Competence Center<br />

CHASE GmbH <strong>for</strong>scht mit ihren<br />

Projektpartner:innen daran,<br />

mehr Folienabfälle für Recyclingunternehmen<br />

verwertbar zu<br />

machen und so die Recyclingquote<br />

zu erhöhen.<br />

Heraus<strong>for</strong>derungen beim Recyclen.<br />

Bei der kryogenen Vermahlung<br />

können Werkstoffverbunde<br />

mit flüssigem Stickstoff<br />

bei –196 Grad Celsius in einer<br />

Trommel zerkleinert und durch<br />

unterschiedliche Versprödung<br />

der Stoffe sortenrein getrennt<br />

werden. Dieses Verfahren wird<br />

unter der Leitung der Leichtmetallkompetenzzentrum<br />

Ranshofen GmbH (LKR) an<br />

Kunststoff-Mehrschichtfolien<br />

sowie an verunreinigten Metallabfällen<br />

er<strong>for</strong>scht.<br />

Vom Schaumstoffabfall<br />

zum Reifen<br />

Gemischte Schaumstoffabfälle<br />

wie Matratzen, Polstermöbel<br />

oder Automobilauskleidungen<br />

sind schwer wiederzuverwerten –<br />

die stoffliche Trennung ist<br />

aufwendig und das Material<br />

muss sehr rein sein. Gemeinsam<br />

mit der Eurofoam GmbH<br />

er<strong>for</strong>schen CHASE und TCKT<br />

ein neues Verfahren zur<br />

Auftrennung der Schaumstoffabfälle<br />

in Öl, Gas und Koks.<br />

Diese Rohstoffe sollen in der<br />

chemischen Industrie und als<br />

Ersatz für Industrieruß bei der<br />

Herstellung von Reifen, Gummi<br />

und Farbpasten zum Einsatz<br />

kommen.<br />

Neue Fasern aus Alttextilien<br />

Rund 10.000 Tonnen Textilabfälle<br />

werden jährlich in Österreich<br />

verbrannt, da Mischtextilien<br />

nicht recyclingfähig sind.<br />

Ein neues Verfahren soll diese<br />

auftrennen können. Die Fasern<br />

können dann wieder zu einem<br />

Textil aufbereitet werden. Unter<br />

der Leitung der Transfercenter<br />

für Kunststofftechnik GmbH<br />

(TCKT) arbeiten Partner:innen<br />

entlang der gesamten Wertschöpfungskette<br />

zusammen –<br />

von der Sammlung bis hin zur<br />

Textilherstellung.<br />

Das UAR Innovation Network<br />

zählt insgesamt 17 hochkarätige<br />

Forschungszentren, die<br />

Unternehmen bei der Realisierung<br />

ihrer Innovationsvorhaben<br />

tatkräftig unterstützen.<br />

Die Kernkompetenzen lassen<br />

sich in drei Stärkefelder<br />

zusammenfassen – smarte<br />

Systeme, digitale Technologien<br />

und nachhaltige<br />

Materialien.<br />

uar.at<br />

Eiskalt zerkleinern<br />

Verschmutzung und Sortenunreinheit<br />

sind große<br />

FOTO: UAR

Eine Themenzeitung von Mediaplanet<br />

Lesen Sie mehr unter zukunftindustrie.info/industrie4-0 7<br />

Die Zukunft ist kreisrund<br />

Der aktuell viel zu hohe Ressourcenverbrauch ist selbst der größte Treiber der Kreislaufwirtschaft,<br />

sagt Rainer Pamminger vom Forschungsbereich ECODESIGN an der TU Wien.<br />

Text Werner Sturmberger<br />

Warum sollte man sich mit Kreislaufwirtschaft<br />

beschäftigen?<br />

Der Erdüberlastungstag fand in Österreich<br />

heuer am 7. April statt. Noch in<br />

den 1970er-Jahren hat man aber genau<br />

so viele Ressourcen verbraucht, wie<br />

die Erde in einem Jahr regenerieren<br />

konnte. Beim aktuellen Ressourcenverbrauch<br />

würden wir aber selbst mit zwei<br />

Erden nicht auskommen. Wir haben<br />

schlicht und ergreifend keine andere<br />

Option als Kreislaufwirtschaft, weil wir<br />

nicht endlos Rohstoffe importieren<br />

können, sondern nutzen müssen, was<br />

da ist.<br />

Wie funktioniert Kreislaufwirtschaft?<br />

Prinzipiell unterscheidet man die<br />

Material-, Komponenten- und<br />

Produktebene. Wird lediglich das<br />

Material weitergenutzt, spricht man<br />

von Recycling. Am besten ist es aber,<br />

ganze Produkte wiederzuverwerten<br />

und weiterzunutzen, damit die für die<br />

Entwicklung und Herstellung benötigten<br />

Ressourcen erhalten bleiben.<br />

Welche Rolle spielt die Digitalisierung<br />

dabei?<br />

In vielen Fällen ist sie mit noch mehr<br />

Energieverbrauch verknüpft. Sie kann<br />

aber auch einen Beitrag leisten. Das<br />

beweisen einerseits Sharing-Platt<strong>for</strong>men,<br />

aber auch Technologien wie<br />

Building In<strong>for</strong>mation Modeling. Damit<br />

wird es etwa möglich, ein digitales<br />

Abbild eines Gebäudes zu erstellen,<br />

das einen genauen Überblick über<br />

verwendete Komponenten liefert. Das<br />

erleichtert die Wiederverwertung und<br />

hilft dabei, Bauschutt – die größte einzelne<br />

Abfallquelle – zu reduzieren.<br />

Wie ist der Status quo bei der Kreislaufwirtschaft?<br />

Noch fehlen oftmals entsprechende<br />

Geschäftsmodelle bei den Unternehmen.<br />

Es gibt aber innovative Zugänge<br />

zu dem Thema. Das reicht von der<br />

Aufbereitung benutzter Laptops und<br />

<strong>Smart</strong>phones bis hin zur Vermietung<br />

von Produkten. Ein Hersteller von<br />

Bauwerkzeugen verkauft diese nicht<br />

mehr nur, sondern vermietet sie auch.<br />

Damit verändert sich auch das<br />

Produktdesign. Es wird viel wichtiger,<br />

schnell und einfach Geräte reparieren<br />

und Komponenten tauschen zu<br />

können. Generell gewinnt dieses<br />

Thema auch dank neuer EU-Verordnungen<br />

an Bedeutung. Und genau da<br />

setzen wir an und begleiten Unternehmen<br />

auf dem Weg zu kreislauffähigen<br />

und ressourceneffizienten Lösungen.<br />

FOTO: TU WIEN<br />

DI Dr. Rainer<br />

Pamminger<br />

Senior Scientist,<br />

Forschungsbereich<br />

ECODESIGN,<br />

TU Wien<br />

Sponsored by HABERKORN<br />

Nachhaltigkeit vom Branchenprimus<br />

Als Österreichs größter technischer Händler setzt Haberkorn Maßstäbe beim Thema Nachhaltigkeit.<br />

Thomas Lutz, Leiter E-Business & Logistik-Lösungen, erklärt, wie Haberkorn Kunden dabei hilft,<br />

Energie- und Ressourceneffizienz zu optimieren, indem die Supply Chain effizienter gestaltet wird.<br />

Thomas Lutz<br />

Leiter E-Business &<br />

Logistik-Lösungen<br />

Lesen Sie mehr<br />

unter<br />

haberkorn.com<br />

FOTO: HABERKORN<br />

Wie kann die Digitalisierung für mehr Nachhaltigkeit<br />

sorgen?<br />

Die Digitalisierung hat es möglich gemacht, über integrierte<br />

Versorgungskonzepte noch enger mit unseren<br />

Kunden zusammenarbeiten. So können wir gemeinsam<br />

Lieferprozesse optimieren und so letztlich Wegstrecken<br />

und auch Verpackungsmaterial einsparen. Wir beraten<br />

unsere Kunden darum auch bei der Disposition von Beständen,<br />

um Engpässe zu verhindern und helfen dabei,<br />

mehr Systematik und Transparenz in die Lagerhaltung<br />

zu bringen. Natürlich achten wir auch bei den Produkten<br />

in unserem Sortiment auf Nachhaltigkeit. Darum werden<br />

diese kontinuierlich gescreent und besonders nachhaltige<br />

Produkte für den Kunden beispielsweise im Online-Shop<br />

entsprechend gekennzeichnet.<br />

Ressourceneffizienz meint ja nicht nur Umweltfaktoren,<br />

sondern auch Kosten?<br />

Aus einer Hand zu bestellen heißt, den Ressourcenbedarf<br />

in der Supply Chain gering zu halten, weil weniger Bestellungen,<br />

Lieferungen und Rechnungen anfallen. Unsere<br />

Automaten sorgen beim Kunden für eine effiziente Ausgabe<br />

von Verbrauchsmaterial und die Möglichkeit, diese<br />

vollautomatisiert in die Verrechnungsprozesse zu integrieren.<br />

Dies führt zu einem geringeren Verwaltungsaufwand<br />

beim Kunden. Außerdem schafft die systematische<br />

Protokollierung aller Entnahmen mehr Transparenz und<br />

fördert den bewussteren Umgang mit den Produkten, was<br />

die Umwelt schont und Kosten spart.<br />

Welchen Stellenwert hat Nachhaltigkeit in Ihrem<br />

Unternehmen selbst?<br />

Unser Ziel ist es, so zu handeln, dass auch für kommende<br />

Generationen eine lebenswerte Zukunft möglich ist.<br />

Wir verstehen nachhaltiges Handeln als ein ganzheitliches<br />

Konzept, das ökonomische, ökologische und<br />

gesellschaftliche/soziale Belange in alle Bereiche des<br />

unternehmerischen Handelns integriert. Das heißt für<br />

uns, einen wertschätzenden Umgang mit unseren<br />

Mitarbeitern zu pflegen und schonend mit unserer<br />

Umwelt umzugehen: Wir setzen auf PV zur Stromerzeugung<br />

und Geothermie zur Kühlung der Gebäude. Wir<br />

legen großen Wert auf die bewusste Gestaltung von<br />

Sortiment und Services. So schaffen wir Mehrwert für<br />

unsere Kunden, aber auch für Gesellschaft, Umwelt und<br />

Mitarbeitende.

Lesen Sie mehr unterzukunftindustrie.info/industrie4-0<br />

8 Eine Themenzeitung von Mediaplanet<br />

Lösungen basieren<br />

auch auf digitalen<br />

Technologien<br />

Text Marion Mitsch, Geschäftsführerin des Fachverbands<br />

der Elektro- und Elektronikindustrie, FEEI<br />

FOTO: IAN EHM<br />

Die Digitalisierung bringt große gesellschaftliche Heraus<strong>for</strong>derungen und hohe<br />

An<strong>for</strong>derungen an Wirtschaft und Industrie mit sich – Chancen inklusive.<br />

Die Elektro- und Elektronikindustrie<br />

spielt bei der Digitalisierung<br />

eine zentrale Rolle,<br />

sie ist Taktgeber für Innovation<br />

und Fortschritt im Land. 300<br />

Unternehmen stellen intelligente Lösungen<br />

für künftige Heraus<strong>for</strong>derungen bereit und<br />

gestalten in dieser Schlüsselbranche die<br />

Zukunft mit. Diese Innovationskraft ist maßgeblich<br />

für die Bewältigung von Krisen und<br />

für die Entwicklung neuer Technologien.<br />

Essenziell ist sie, wenn es um Themen wie<br />

Urbanisierung, Erhalt und Betrieb kritischer<br />

Infrastruktur, digitale Vernetzung und<br />

heimische Wettbewerbsfähigkeit geht. Ohne<br />

die Elektro- und Elektronikindustrie wäre<br />

die voranschreitende Digitalisierung aller<br />

Lebensbereiche so nicht möglich. Anwendungen<br />

wie Industrie 4.0, E-Mobilität oder<br />

das Internet of Things werden durch sie erst<br />

realisierbar. Die Lösungen für die großen<br />

Heraus<strong>for</strong>derungen unserer Zeit, allen voran<br />

den globalen Klimawandel, basieren auf<br />

digitalen Technologien. Mit anderen Worten:<br />

Das Potenzial, die Chancen für den Wirtschafts-<br />

und Innovationsstandort Österreich<br />

und für die EEI sind enorm. Und die gilt es<br />

seitens der Unternehmen zu nutzen und<br />

von politischer Seite mit praxistauglichen<br />

Rahmenbedingungen zu unterstützen.<br />

Ein Beispiel: Der Wandel unseres Energiesystems<br />

hin zu einem nachhaltigen<br />

Versorgungssystem hat dank Forschung<br />

und Entwicklung insbesondere im technologischen<br />

Bereich sowie im Bereich der<br />

Digitalisierung in den letzten Jahren große<br />

Fortschritte gemacht. Ohne die Leistungen<br />

der Industrie ist Klimaneutralität nicht<br />

erreichbar. Wir dürfen aber nicht dem Trugschluss<br />

unterliegen, dass uns die Technik<br />

allein retten wird. Es geht darum, diese<br />

entwickelten Technologien für die Menschen<br />

zugänglich zu machen, sie so zu gestalten,<br />

dass sie akzeptiert und angenommen<br />

werden. Die Politik muss jetzt liefern – sie<br />

muss ihre Steuerungsfunktion wahrnehmen<br />

und mit geeigneten Rahmenbedingungen<br />

Gegebenheiten schaffen, in denen sich die<br />

Unternehmen frei entfalten können, sie darf<br />

ihnen kein zu enges Korsett anlegen. Unsere<br />

Unternehmen brauchen Planungssicherheit.<br />

Eine neue Kostenlawine, sei es durch die EU<br />

oder hausgemacht, schwächt die Industrie<br />

im internationalen Wettbewerb.<br />

Und zu guter Letzt muss man sich vor<br />

Augen halten, was dank der enormen<br />

digitalen Fortschritte heute alles zuhause<br />

und von zuhause aus möglich ist: <strong>Smart</strong>-<br />

Home-Lösungen, Homeoffice und vieles<br />

mehr. Dadurch sparen wir Energie und Zeit<br />

und leisten aufgrund reduzierter CO 2-Emissionen<br />

einen Beitrag zum Klimaschutz.<br />

Chancen, die es zu nutzen gilt.<br />

Sponsored by TIETOEVRY<br />

Datendemokratisierung: Was bedeutet das?<br />

Daten sind das neue Öl, sagt man. Doch was hat es mit der Datendemokratisierung auf sich und wie<br />

kann sie Unternehmen zu besserer Wettbewerbsfähigkeit verhelfen?<br />

Alles, was an Daten entsteht, ist von Wert. Das<br />

ist die Grundhypothese. Und wir haben mit<br />

unseren Kund:innen bereits erfolgreich bewiesen,<br />

dass dem wirklich so ist. Für Mitarbeiter:innen<br />

in Unternehmen sind die Daten<br />

als Gesamtheit natürlich auch von großem Nutzen. Aber<br />

anstatt jetzt zu sagen, ich löse ein Logistikproblem nur mit<br />

Logistikdaten oder ein Produktionsproblem nur mit Produktionsdaten,<br />

haben wir erkannt, dass die Bereitstellung<br />

und Nutzung von allen Daten entlang eines Produktlebenszyklus<br />

für die Verbesserungsarbeit den größten Mehrwert<br />

bringt. Und jetzt kommen wir zum Punkt – Demokratisierung<br />

der Daten bedeutet insofern, dass jede:r Mitarbeiter:in,<br />

der oder die eine Idee zur Optimierung hat, alle dazu<br />

notwendigen Daten abteilungsübergreifend nutzen darf.<br />

Der Experte für Datendemokratisierung bei TietoEVRY,<br />

Thomas Lamprecht, erklärt, worauf es dabei ankommt:<br />

„Für diese Reise hin zur Datendemokratisierung begleiten<br />

wir unsere Kund:innen von der Idee zu Beginn über die<br />

Umsetzung bis hin zum nachhaltigen Betrieb. Wir setzen<br />

alles daran, nicht nur eine Softwarelösung anzubieten,<br />

sondern die gesamte Unternehmenstrans<strong>for</strong>mation zu<br />

begleiten.“ Die Demokratisierung und damit die abteilungsübergreifende<br />

Nutzung von Daten für die Qualitätsverbesserung<br />

oder die Kostenreduktion bietet laut dem<br />

Experten signifikante Vorteile, um im internationalen<br />

Wettbewerb hinsichtlich Kostendruck und Wettbewerbsfähigkeit<br />

vorne mit dabei zu sein.<br />

tietoevry.at<br />

FOTO: TIETOEVRY<br />

Thomas<br />

Lamprecht<br />

Lead Industry Consultant,<br />

TietoEVRY

Eine Themenzeitung von Mediaplanet<br />

Lesen Sie mehr unter zukunftindustrie.info/industrie4-0 9<br />

Neue Einblicke<br />

in die<br />

Produktion<br />

Schnell an einer Schraube gedreht –<br />

so einfach geht es nicht in einer Fertigungsoptimierung.<br />

Vorhandene Abläufe „berechenbar“<br />

zu machen, ist der Ansatz von<br />

Edge Computing.<br />

Text<br />

Mag. Karin Schneck<br />

Begriffe wie disruptiv, connected,<br />

smart, cloud-basiert<br />

oder IoT (Internet of Things)<br />

kennzeichnen die rasanten<br />

Entwicklungen in der Industrie.<br />

Diese Abläufe werden nun neu in Beziehung<br />

gesetzt und erfahren so eine<br />

Weiterentwicklung.<br />

Österreichs Industriefirmen sind<br />

in vielen Geschäftsfeldern Weltmarkt-<br />

führer und gleichzeitig ist die Unternehmensstruktur<br />

sehr vielfältig.<br />

Nischenführer stehen großen<br />

Konzernen gegenüber und in diesem<br />

Spannungsfeld entwickeln sich neue<br />

Technologien, die eine stetige Verbesserung<br />

der Produktionsleistung<br />

ermöglichen. Edge Computing ist so<br />

ein weiterer Begriff, der allerdings<br />

einen etwas anderen Ansatz verfolgt:<br />

Durch Rechenleistung an den<br />

vorhandenen Maschinen visualisiert<br />

es Abläufe in Daten, die für weitere<br />

Schritte herangezogen werden<br />

können.<br />

Wenn aus Daten Fakten werden<br />

Die Aspekte von Edge Computing<br />

ziehen sich durch alle Branchen und<br />

Bereiche der Industrie. Von der<br />

Getränkeindustrie, wo grammgenau<br />

eine Kunststoffflasche optimiert<br />

werden kann, über das Energiemanagement<br />

bis hin zu einer Autoproduktion,<br />

in der u. a. die Auslastung<br />

von Fertigungsstationen beobachtet<br />

werden kann. Es gibt unzählige<br />

Möglichkeiten, die vorhandenen<br />

Daten anhand der Technologien von<br />

FOTO: CHARLES DELUVIO/UNSPLASH<br />

Edge Computing zu sammeln und<br />

neu einzuordnen. Je nach Größe<br />

eines Unternehmens sowie Verwendungsmöglichkeit<br />

können wenige<br />

Prozente in der Optimierung einen<br />

sehr hohen Vorteil herausholen. So<br />

berechnet Edge Computing nicht nur<br />

Daten, sondern gibt dem Anwender<br />

neue Fakten zur möglichen Verbesserung<br />

– und es wird sichtbar, an<br />

welchen Schrauben wirklich gedreht<br />

werden muss.<br />

Sponsored by TTTECH INDUSTRIAL<br />

Am Puls der Zeit<br />

DI Dr. Thomas Berndorfer, Mitglied des Vorstands der TTTech Industrial Automation AG*<br />

in Wien, gibt Einblicke in die Produktion der Zukunft.<br />

FOTO: TTTECH INDUSTRIAL AUTOMATION AG<br />

Dr. Thomas<br />

Berndorfer<br />

Mitglied des Vorstands,<br />

TTTech Industrial<br />

Automation AG<br />

Lesen Sie mehr unter<br />

tttech-industrial.com<br />

Sehen Sie Edge Computing<br />

in Österreich bereits als verankert<br />

an?<br />

Die Awareness für Edge Computing<br />

ist in Österreich groß. Die<br />

Industrie hat bereits begonnen,<br />

weitreichende Digitalisierungsprojekte<br />

umzusetzen. Viele<br />

haben sich schon länger mit<br />

dem Thema beschäftigt, denn<br />

die Vernetzung von Maschinen<br />

und Steuerungsanlagen war ein<br />

notwendiges Thema für Kunden,<br />

besonders auch in der Pandemie.<br />

Welche Voraussetzungen sollten<br />

Kunden mitbringen, wenn<br />

sie Edge Computing in der<br />

Praxis umsetzen möchten?<br />

Wer sich dem Thema strukturiert<br />

nähert, muss mit vielen Disziplinen<br />

zusammenarbeiten. Dafür<br />

benötigt es eine Firmenkultur mit<br />

einer Offenheit für ein fächerübergreifendes<br />

Zusammenarbeiten.<br />

Es müssen Fachbereiche wie OT<br />

(industrielle Betriebstechnologie)<br />

und IT an einen Tisch geholt<br />

werden, um die Daten aus den Maschinen<br />

zu In<strong>for</strong>mationen für eine<br />

optimierte Fertigung zu bündeln.<br />

Welche Lösungen bietet<br />

TTTech Industrial in diesem<br />

Bereich an?<br />

Nerve ist unsere Edge-Computing-<br />

Platt<strong>for</strong>m, die eine softwaregestützte<br />

Infrastruktur für die<br />

Gewinnung von Daten aus den<br />

Produktionsabläufen bietet. Quasi<br />

ein „Schweizer Taschenmesser“ für<br />

Firmen, die mit Edge Computing<br />

starten. Nerve bietet eine Infrastruktur<br />

zur Lösung von Fragen<br />

wie: „Wie bringe ich Daten in die<br />

Cloud, wie verwalte ich Software<br />

am Edge, wie kann ich einen<br />

Remote-Zugriff gestalten, wie<br />

garantiere ich IT-Security, usw.“<br />

Die an den Maschinen gesammelten<br />

Daten dienen dann als<br />

zusätzliche Entscheidungsgrundlage<br />

zur Fertigungsoptimierung.<br />

Die Wettbewerbsfähigkeit von<br />

morgen wird heute entschieden.<br />

„Run a factory like a data center“<br />

ist das Motto für die Fabrik der<br />

Zukunft – mit vernetzten Maschinen<br />

und intensivem Einsatz von<br />

Software. An unserem neuen<br />

Standort im Silicon Valley nutzen<br />

wir solche Denkansätze für die<br />

Weiterentwicklung von Nerve.<br />

* Die TTTech<br />

Industrial Automation<br />

AG ist<br />

eine eigenständige<br />

AG und<br />

100 % Tochtergesellschaft<br />

der TTTech<br />

Computertechnik<br />

AG.

Lesen Sie mehr unterzukunftindustrie.info/industrie4-0<br />

10 Eine Themenzeitung von Mediaplanet<br />

Die Wirtschaft steht vor großen<br />

Heraus<strong>for</strong>derungen<br />

Green Deal, COVID-19, Globalisierung: Das Umfeld für KMU ist <strong>for</strong>dernd. Wer keine langfristige<br />

Strategie fährt, könnte Probleme bekommen.<br />

Text<br />

Philipp Jauernik<br />

Eine Investition in Wissen<br />

bringt immer noch die besten<br />

Zinsen“. Diesen Spruch hören<br />

in Zeiten einer globalen<br />

Pandemie mit unklaren Folgen für<br />

Finanz- und Wirtschaftswelt viele zunächst<br />

gern, bis die Frage auftaucht:<br />

„Ja, aber was heißt das eigentlich für<br />

mich konkret?“<br />

Im Wirtschaftsleben geht es vor<br />

allem um Daten. Sie sind das neue<br />

Gold, das neue Öl, heißt es seit vielen<br />

Jahren. Das sind zunächst Plattitüden,<br />

die man leicht dreschen kann:<br />

Dass sie stimmen, wird niemand bestreiten,<br />

doch was sie genau bedeuten,<br />

muss man erst erklären.<br />

Ein Gewerbebetrieb hat heute –<br />

natürlich abhängig von seiner Größe –<br />

zig Daten an der Hand. Da geht es um<br />

Fertigungsströme und Maschinenper<strong>for</strong>mance,<br />

von der digitalen Steuerungseinheit<br />

bis zur letzten Schraube<br />

und Walze. Es geht um Lagerbestände,<br />

es geht um Transportwege, um Mitarbeiterauslastung,<br />

um Finanzplanung,<br />

Ertragsoptimierung, Marketing- und<br />

Salesaktivitäten und vieles mehr.<br />

Kurz gesagt: Während es seiner<br />

normalen Geschäftstätigkeit nachgeht,<br />

generiert ein Unternehmen<br />

Daten aller Art. Die sind deshalb Gold<br />

wert, weil aus ihnen vieles abgelesen<br />

werden kann. Das beginnt bei der<br />

klassischen Per<strong>for</strong>mance, geht aber<br />

viel tiefer: In der Analyse dieser Daten<br />

zeigen sich langfristige Trends und<br />

am Horizont befindliche Chancen –<br />

dafür müssen sie aber auch erkannt<br />

und richtig gedeutet werden.<br />

Genau hierin liegt das Problem: Die<br />

Kapazität, Daten richtig zu aggregieren,<br />

zu clustern, zu interpretieren und<br />

Schlüsse daraus abzuleiten, ist<br />

vielerorts nicht vorhanden. Das<br />

braucht nämlich Know-how und ist<br />

eine gewisse Investition. Auch dann,<br />

wenn die Daten automatisiert<br />

analysiert werden, braucht es Wissen,<br />

wie damit umgegangen werden soll.<br />

Gerade für produzierende Betriebe ist<br />

das eine der entscheidenden Schlüsselfragen<br />

auch dafür, ob sie in einem<br />

immer kompetitiveren und im<br />

tiefgreifenden Strukturwandel befindlichen<br />

Marktsystem bestehen können<br />

oder nicht.<br />

Sponsored by SOFTWAREPARK HAGENBERG<br />

Automatische Analytik:<br />

Potenziale heben<br />

Produzierende Betriebe müssen ständig ihre Per<strong>for</strong>mance verbessern. Ein Weg, das automatisiert zu tun,<br />

ist die präskriptive Analytik. Ein Expertengespräch mit Michael Affenzeller.<br />

FH-Prof. Priv.-Doz.<br />

DI Dr. Michael<br />

Affenzeller<br />

Wissenschaftlicher<br />

Leiter Softwarepark<br />

Hagenberg<br />

softwareparkhagenberg.com<br />

FOTO: SARA ASCHAUER<br />

office@softwareparkhagenberg.com<br />

Was versteht man eigentlich unter<br />

prescriptive analytics?<br />

Die vorschreibende, also präskriptive<br />

Phase der Analytik ist jene Phase, die<br />

man als die letzte Stufe bezeichnet –<br />

der Bogen reicht von der deskriptiven<br />

über die diagnostische und die prädiktive<br />

Analytik. Im Prinzip geht es<br />

dabei immer um Daten – statistische<br />

Auswertungen, Visualisierungen und<br />

so weiter. In der diagnostischen und<br />

prädiktiven Analytik kommt noch<br />

Machine Learning dazu, um Strukturen<br />

und Zusammenhänge in den<br />

Daten zu identifizieren.<br />

Welche Rolle übernimmt dann die<br />

präskriptive Analytik?<br />

Das ist die Re-Trans<strong>for</strong>mation der aus<br />

den Daten gewonnenen Erkenntnisse<br />

zurück ins Analoge. Die Entscheidungsfindung<br />

wird damit sowohl auf operati-<br />

ver als auch auf strategischer Ebene<br />

optimiert. Operativ können das beispielsweise<br />

Optimierungsaufgaben in<br />

Produktion, Layout, Intralogistik oder<br />

Produktdesign sein. Strategisch kann es<br />

eine Unterstützung für Entscheidungsträger<br />

sein, indem die Konsequenzen<br />

verschiedenster Szenarien vor der Umsetzung<br />

transparent gemacht werden.<br />

Ermöglicht wird das alles durch ein komplexes<br />

Zusammenspiel vieler Teildisziplinen.<br />

Mit der <strong>for</strong>tschreitenden Digitalisierung<br />

gibt es auch hier einen Schub.<br />

Hier heißt es oft, dass heimische<br />

KMU im internationalen Vergleich<br />

hinterherhinken. Woran liegt das?<br />

Mein Eindruck ist, dass die Notwendigkeit<br />

der automatisierten Datenanalyse<br />

bei vielen Betrieben noch nicht ganz<br />

angekommen ist. Die Er<strong>for</strong>dernisse<br />

des Tagesgeschäfts stehen dann oft im<br />

Vordergrund, so dass man sich nicht<br />

mit größeren strategischen Visionen<br />

beschäftigt, die oft erst später Nutzen<br />

entfalten. Dabei haben hier gerade KMU<br />

oft viel Entwicklungspotenzial.<br />

Woher kommt die besondere Stärke<br />

des Softwarepark Hagenberg in<br />

diesem Bereich?<br />

Das haben wir vor 2–3 Jahren selbst<br />

einmal analysiert. Das Ergebnis war,<br />

dass wir in sehr vielen Teildisziplinen<br />

besondere Kompetenzen aufgebaut<br />

haben, was der Analytik natürlich hilft,<br />

da sie ja selbst so viele Teildisziplinen<br />

umfasst. Der industrielle Schwerpunkt<br />

im oberösterreichischen Zentralraum<br />

hat dazu auch beigetragen, weil unsere<br />

Forschung in enger Kooperation mit<br />

einigen führenden produzierenden<br />

Betrieben und Anlagenbauern stattgefunden<br />

hat.

Eine Themenzeitung von Mediaplanet<br />

Lesen Sie mehr unter zukunftindustrie.info/industrie4-0 11<br />

Das Internet der Dinge<br />

verändert die Arbeitswelt<br />

der Menschen<br />

Der erste Hype um IoT ist verflogen. Das hat in vielen Unternehmen<br />

den Blick dafür freigemacht, systematisch zu analysieren,<br />

wo und wie IoT einen wirklichen Mehrwert schaffen kann.<br />

Text Werner Sturmberger<br />

Aber was ist IoT eigentlich? So<br />

unterschiedlich die Definitionen<br />

sein mögen, letzten Endes geht<br />

es darum, dass einzelne Geräte<br />

oder ganze Technologie-Ökosysteme im<br />

Internet miteinander kommunizieren oder<br />

sich vom Menschen mobil steuern lassen.<br />

Das reicht vom Fitnesstracker, der mit dem<br />

<strong>Smart</strong>phone kommuniziert, bis zur Steuerung<br />

und Automatisierung von Jalousien,<br />

Kaffeemaschinen und so weiter.<br />

Ein neuer Schub für IoT-Lösungen<br />

Während die privaten Anwendungen oft<br />

nicht über den Status eines Gadgets hinauskommen<br />

und entsprechend stagnieren, hat<br />

nicht zuletzt 5G IoT-Lösungen in Produktion<br />

und Fertigung einen neuen Schub versetzt.<br />

5G macht es möglich, dass mehr Geräte noch<br />

einfacher ans Netz gehen können. Der tatsächliche<br />

Mehrwert entsteht aber erst durch<br />

die Vernetzung einer Vielzahl von Maschinen<br />

und Sensoren. Was im <strong>Smart</strong> Home<br />

oftmals Spielerei bleibt, schafft aufgrund<br />

der Skaleneffekte industrieller Prozesse die<br />

Möglichkeiten, Produktivität und Effizienz<br />

drastisch zu erhöhen – sowohl was Auslastung<br />

von Anlagen, aber auch Verbrauch<br />

von Energie und Ressourcen anbelangt. Im<br />

Zuge von Klimawandelanpassungsprozessen<br />

gewinnt dieser Aspekt zusehends an<br />

Bedeutung.<br />

Mehrwert schaffen durch IoT<br />

Mit dem IoT lassen sich letztlich nicht mehr<br />

nur einzelne Produktionsschritte, sondern<br />

gesamte Wertschöpfungsketten automatisieren<br />

oder völlig neuartige Geschäftsmodelle<br />

entwickeln. Entscheidend ist es aber,<br />

Lösungen zu entwickeln, die einen tatsächlichen<br />

Mehrwert schaffen und IoT strategisch<br />

umzusetzen. Gerade bei KMU fehlt es<br />

aber oftmals an entsprechendem Know-how –<br />

mit ein Hauptgrund für die lange Zeit<br />

stockende Implementierung von IoT. Immer<br />

mehr Unternehmen spezialisieren sich<br />

darum darauf, ihre Expertise für KMU<br />

verfügbar zu machen und diese gemeinsam<br />

in konkreten Anwendungsszenarien<br />

umzusetzen. Vernetzung ist auch hier das<br />

Gebot der Stunde.<br />

Der einfache Weg ins Industrial IoT<br />

from data to value<br />

Der Weg ins Industrial IoT muss nicht kompliziert sein. Egal, ob bspw. ein Zugang zu wertvollen Daten<br />

benötigt wird oder neue, datenbezogene Services generiert werden sollen, Weidmüller bietet Komponenten<br />

und Lösungen und ermöglicht so den einfachen Zugang ins Industrial IoT.<br />

Mit dem umfassenden, zukunftsorientierten und aufeinander abgestimmten IoT-fähigen Portfolio gelingt der<br />

Weg ins Industrial IoT - „from data to value“. Egal ob Greenfield oder Brownfield bietet Weidmüller Lösungen<br />

für die Datenerfassung, die Datenvorverarbeitung, die Datenkommunikation und die Datenanalyse.<br />

www.weidmueller.at

Lesen Sie mehr unterzukunftindustrie.info/industrie4-0<br />

12 Eine Themenzeitung von Mediaplanet<br />

Sponsored by PHOENIX CONTACT GMBH<br />

Phoenix Contact makes the Digital Factory happen – now<br />

Thomas Lutzky<br />

Geschäftsführer<br />

Phoenix Contact<br />

FOTO: PHOENIX CONTACT<br />

Die Digitalisierung bietet der Produktion<br />

zahlreiche Chancen zur Produktivitätssteigerung<br />

und zur Erhöhung<br />

der Anlagenverfügbarkeit.<br />

Im Zentrum aller digitalen<br />

Prozesse stehen Daten. Sie müssen<br />

gesammelt und verarbeitet werden<br />

und für die Nutzung an der richtigen<br />

Stelle und im passenden Format zur<br />

Verfügung stehen. Die steigende Vernetzung<br />

von smarten Geräten erhöht<br />

jedoch die Gefahr von Hackerangriffen.<br />

Umso wichtiger ist deshalb<br />

auch von Beginn an eine vollständige<br />

Umsetzung von Securityaspekten.<br />

Um den heutigen An<strong>for</strong>derungen<br />

der Digitalisierung gerecht zu werden<br />

und Chancen profitabel umzusetzen,<br />

bieten Ihnen unsere Lösungen<br />

folgende Vorteile:<br />

• Skalierbar – individuell auf Ihre<br />

An<strong>for</strong>derungen zugeschnitten<br />

• Getestet und validiert – in unserer<br />

eigenen Produktion<br />

• Ready-to-use – profitieren Sie noch<br />

heute von der digitalen Trans<strong>for</strong>mation<br />

Das Leistungsversprechen von<br />

Phoenix Contact basiert dabei auf den<br />

vier folgenden Handlungsfeldern:<br />

• Data collection, storage, and evaluation<br />

• Data transportation<br />

• Data security<br />

• Data usage<br />

Diese Handlungsfelder bieten verschiedene<br />

Lösungen, von der Datensammlung<br />

bis zur Datennutzung.<br />

Jede einzelne Lösung wird nicht<br />

nur individuell auf die Bedürfnisse<br />

angepasst, auch die Handlungsfelder<br />

können beliebig kombiniert oder für<br />

sich allein betrachtet werden.<br />

Unabhängig davon, wo Sie sich auf<br />

dem Weg zur digitalen Fabrik befinden:<br />

Die Experten von Phoenix<br />

Contact finden mit Ihnen gemeinsam<br />

die passende Lösung für Ihre digitale<br />

Fabrik.<br />

phoenixcontact.at<br />

Sponsored by PREWAVE GMBH<br />

Transparenz, Resilienz und Nachhaltigkeit in der Lieferkette<br />

Können Sie sich noch vorstellen,<br />

von Lieferantenausfällen oder<br />

Kinderarbeit in der Lieferkette<br />

überrascht zu werden?<br />

In<strong>for</strong>mationen über Streiks, Brände<br />

in Produktionsstätten oder<br />

Umweltverschmutzung werden<br />

täglich in Blogs, Social Media und<br />

lokalen Nachrichten in der jeweiligen<br />

Landessprache publiziert und<br />

sind öffentlich zugänglich. Können<br />

Firmen es sich noch erlauben, diese<br />

In<strong>for</strong>mationen nicht rechtzeitig zu<br />

erhalten?<br />

Eine große Anzahl an Lieferanten<br />

zu beobachten, er<strong>for</strong>dert zugegebenermaßen<br />

einen nicht zu unterschätzenden<br />

Aufwand. Genau hier kann<br />

künstliche Intelligenz den Mehrwert<br />

bieten.<br />

Künstliche Intelligenz in der<br />

Lieferkette<br />

Unsere Prewave KI beispielsweise<br />

sammelt sämtliche In<strong>for</strong>mationen<br />

über Lieferanten, Rohstoffe und<br />

Komponenten in mehr als 50<br />

Sprachen und in fast allen Ländern<br />

in Echtzeit, wertet diese aus,<br />

klassifiziert sie und stellt sie unseren<br />

Kunden in Echtzeit bereit. Kunden<br />

wie VW oder Kärcher gewinnen<br />

dadurch entscheidende Reaktionszeit.<br />

Die Auswahl der Lieferanten<br />

wird mithilfe historischer Screenings<br />

und einer tagesaktuellen Risikobewertung<br />

weniger fehleranfällig.<br />

Träge Finanzkennzahlen, die oftmals<br />

ein verzerrtes Bild der Realität<br />

zeichnen, gehören der Vergangenheit<br />

an. Darüber hinaus werden auch<br />

Nachhaltigkeitsrisiken erkannt,<br />

wodurch nicht nur Menschenrechtsverstößen<br />

und Reputationsrisiken<br />

vorgebeugt wird, sondern auch die<br />

Sorgfaltspflichten des Lieferkettengesetzes<br />

abgedeckt werden.<br />

prewave.com/de<br />

FOTO: PREWAVE GMBH<br />

Harald<br />

Nitschinger<br />

CEO und Co-Founder<br />

Prewave GmbH<br />

EVENTS<br />

Effizientes Lagermanagement<br />

in der Praxis<br />

05.10.2021 – 07.10.2021<br />

Lehrlinge verstehen,<br />

führen & motivieren<br />

13.10.2021 – 14.10.2021<br />

Dr. Reinhard K. Sprenger:<br />

Die Magie des Konflikts<br />

22.11.2021<br />

imh Zertifizierter Lehrgang<br />

Produktionsleiter<br />

22.11.2021 – 25.11.2021<br />

Der Meister als Steuermann<br />

24.11.2021 – 25.11.2021<br />

Online-Seminar<br />

für Service-<br />

Verantwortliche<br />

Im Maschinen- und Anlagenbau<br />

Service-Leistungen<br />

offensiv verkaufen!<br />

22. Oktober 2021<br />

virtuell<br />

Online-Seminar<br />

zum B2B<br />

Vertriebskongress<br />

Harte Preisgespräche mit<br />

Einkäufern in eingebrochenen<br />

Märkten meistern<br />

18. November 2021<br />

virtuell<br />

Personaleinsatz in der<br />

Produktion flexibilisieren<br />

22.11.2021 – 18.01.2022

Eine Themenzeitung von Mediaplanet<br />

Lesen Sie mehr unter zukunftindustrie.info/industrie4-0 13<br />

Preventive Maintenance –<br />

darauf kommt’s an!<br />

Die Trans<strong>for</strong>mation hin zur Industrie 4.0 schreitet in zügigen Schritten voran und auch<br />

in Sachen Instandhaltung wird sich in den nächsten Jahren einiges ändern.<br />

Text Lukas Wieringer<br />

Industrie 4.0 zeichnet aus, dass Geräte<br />

und Maschinen so eng wie möglich<br />

miteinander vernetzt sind, um die<br />

Produktivität zu erhöhen. Und auch<br />

in Sachen Instandhaltung, Wartung,<br />

Pflege und Reparaturen kommt die Vernetzung<br />

gerade recht. Wenn es um Instandhaltung<br />

4.0 geht, ist eine Software gemeint,<br />

die alle Assets in einem Unternehmen – von<br />

der Produktionsmaschine über den Fuhrpark<br />

bis hin zum Facility Management –<br />

verwaltet und im Rahmen dessen etwa<br />

wiederkehrende Wartungen definiert. Diese<br />

regelmäßige Wartung hilft, Stillstände<br />

signifikant zu reduzieren. Dazu gehört auch<br />

die Freihaltung von Mitarbeiter:innen an<br />

bestimmten Tagen oder die Lagerung von<br />

benötigten Teilen. All das kann ein CMMS<br />

(Computerized Maintenance Management<br />

System) managen.<br />

Effektivitätssteigerung durch<br />

Preventive Maintenance<br />

Alte Produktionsmaschinen, die keine<br />

ausreichende Menge digitaler Daten liefern<br />

können, müssen nach strikten Wartungsplänen<br />

gewartet werden. Digitalisierte Maschinen<br />

aber können nach Produktionszahl oder<br />

Betriebsdauer gewartet werden. Diese<br />

Instandhaltungsplanung verursacht weniger<br />

Kosten durch Stillstände und weniger Stress<br />

für die Mitarbeiter:innen, was wiederum die<br />

Effektivität steigert. Denn mit CMMS-Programmen<br />

können Fehlerwahrscheinlichkeiten<br />

vorhergesagt werden: Basierend auf<br />

Maschinenparametern können digitalisierte<br />

Produktionsmaschinen etwa selbst mitteilen,<br />

dass sie demnächst aufgrund eines<br />

Defekts ausfallen werden. Ein paar Jahre<br />

wird es zwar noch dauern, bis solche<br />

Systeme serienreif sind, aber es geht alles in<br />

diese Richtung. Denn werden Reparaturen<br />

schon prophylaktisch durchgeführt, bevor<br />

es zum Defekt kommt, wird ein ungeplanter<br />

Stillstand der Produktion vermieden. Und<br />

natürlich gilt eines: Je digitalisierter die<br />

Assets, umso effizienter lässt sich die<br />

Instandhaltung 4.0 umsetzen.<br />

Sponsored by H&H SYSTEMS SOFTWARE GMBH<br />

Instandhaltung 4.0<br />

mit isproNG<br />

Mag. Oliver Hofbauer, CEO und Vertriebsleiter bei H&H-Systems, über die Vorteile<br />

der Instandhaltung 4.0 und wie isproNG dabei helfen kann.<br />

Welche Vorteile bringt das Instandhaltungssystem<br />

von H&H-<br />

Systems?<br />

Assets stellen den zentralen Wertschöpfungsfaktor<br />

in Unternehmen<br />

dar und müssen daher ständig<br />

verfügbar sein. Das wird nur durch<br />

eine perfekte Instandhaltungsstrategie<br />

erreicht. Der Einsatz moderner<br />

Instandhaltungssysteme wie<br />

isproNG spart da Zeit und Kosten.<br />

Wie kann isproNG beim Thema<br />

Effektivitätssteigerung unterstützen?<br />

Modular und flexibel – so funktioniert<br />

moderne und mobile<br />

Instandhaltung mit der isproNG-<br />

App für iOS, Android und Windows.<br />

Das Einloggen und Finden<br />

von Anlagen wird durch moderne<br />

Auto-ID-Technologien und GPS-<br />

Lokalisierung leicht gemacht.<br />

Benachrichtigungen über neue<br />

Aufträge oder Störungen via Push<br />

Notification ermöglichen so<strong>for</strong>tige<br />

Reaktion auf Stillstände. Autonome<br />

Instandhaltung, unterstützt<br />

durch NFC- und QR-Code-Technologie,<br />

reduziert manuellen<br />

Aufwand. Bilder, Videos und<br />

Sprachaufzeichnungen ergänzen<br />

den Störmeldeprozess. Sekundenschnelles<br />

und automatisiertes<br />

Rückmelden durchgeführter Tätigkeiten<br />

garantieren eine lückenlose<br />

Dokumentation aller Instandhaltungsprozesse.<br />

Was kommt hier in Zukunft<br />

noch auf uns zu?<br />

Die Digitalisierung der Produktion<br />

liefert genaue Daten über Laufzeiten<br />

und Zustände von Anlagen,<br />

was den Einsatz von prädiktiver<br />

Instandhaltung in isproNG<br />

ermöglicht. Just-in-Time-Bestellungen<br />

von benötigten Ersatzteilen<br />

werden durch genaueste<br />

Planung nötiger Wartungen und<br />

Reparaturen unterstützt.<br />

H&H SYSTEMS SOFTWARE GMBH<br />

Mag. Oliver<br />

Hofbauer<br />

CEO und<br />

Vertriebsleiter bei<br />

H&H-Systems

Lesen Sie mehr unterzukunftindustrie.info/industrie4-0<br />

14 Eine Themenzeitung von Mediaplanet<br />

Heraus<strong>for</strong>derungen<br />

im Maschinenbau<br />

Kosten- und Zeitdruck gehören zu den größten Aufgaben, die Maschinenbauer:innen<br />

heute zu bewältigen haben. Das ist durchaus diffizil, vor allem<br />

vor dem Hintergrund eines global agilen Marktes.<br />

Text<br />

Philipp Jauernik<br />

Wer erinnert sich noch an<br />

die gute, alte Zeit? Ein<br />

Stück Holz, ein Nagel<br />

und ein Hammer – das<br />

war alles, was es an Technik gab.<br />

Jede:r konnte sie bedienen, alles<br />

war einfach zu erkennen und zu<br />

benennen.<br />

Nein, das ist nicht ernst gemeint.<br />

Erstens gab es diese Zeit in Wirklichkeit<br />

nie – und wenn, wäre sie<br />

mehrere Jahrtausende her. Schon<br />

in der Antike waren Tischler:innen<br />

oder Schmiedinnen und Schmiede<br />

um ein vielfaches höher qualifiziert,<br />

sodass ihre Tätigkeit nicht ohne gute<br />

Ausbildung auszuführen war.<br />

Mit dem technischen Fortschritt<br />

stieg auch die Komplexität, und<br />

mit der Automatisierung, die<br />

letztlich schon bei Erfindung des<br />

Buchdrucks vor einem halben<br />

Jahrtausend Einzug gehalten hat,<br />

haben Maschinen begonnen, uns<br />

viele Tätigkeiten abzunehmen.<br />

Das gilt auch in der Industrie – das<br />

automatisierte Fließband, an dem<br />

Roboter und Fertigungsmaschinen<br />

werken, ist schneller, sauberer und<br />

sicherer.<br />

Die längst in vollem Gang befindliche<br />

Digitalisierung lässt hierauf<br />

den logischen nächsten Schritt<br />

folgen. Konstruktionssicherheit ist<br />

nach wie vor – völlig zurecht – eine<br />

der zentralen An<strong>for</strong>derungen an ein<br />

Industrieprodukt. Aber auch das<br />

Produktdesign und seine Features<br />

sind für Kund:innen entscheidend –<br />

für Hersteller:innen ist dabei umso<br />

wichtiger, möglichst kostengünstig<br />

dorthin zu kommen, dass der<br />

Kund:innenbedarf und der Kund:innenwunsch<br />

bestmöglich erfüllt<br />

werden.<br />

Das ist eine Heraus<strong>for</strong>derung, von<br />

der viel abhängt, denn hat man im<br />

Maschinenbau einmal einen teuren<br />

Prototypen hergestellt, sind bereits<br />

sehr hohe Kosten generiert. Nun ist<br />

die Frage, was danach folgt. Wollen<br />

Kund:innen umfangreiche Abänderungen,<br />

steht eine Kostenexplosion<br />

ins Haus. Zudem: Eine leistungsfähigere<br />

und flexiblere Maschine<br />

er<strong>for</strong>dert ein kompliziertes Steuerungsprogramm.<br />

Für den Maschinen- und Anlagenbau<br />

eine große Heraus<strong>for</strong>derung<br />

– will man in der Branche<br />

kompetitiv bleiben, müssen digitale<br />

Lösungen helfen, die technischen<br />

Fragestellungen zu beantworten.<br />

Sponsored by LENZE<br />

Burkhard Balz<br />

Senior Vice President<br />

Automation<br />

Systems bei Lenze<br />

lenze.at<br />

FOTO: LENZE SE<br />

Digitales Engineering<br />

Wie wird die Digitalisierung die<br />

Entwicklung und Konstruktion in<br />

den nächsten Jahren verändern?<br />

Wir stehen vor dem nächsten großen<br />

Schritt, nämlich der wirklich durchgängigen<br />

engen Verknüpfung aller<br />

verfügbaren Daten. Die Konstruktion<br />

wird durch die Nutzung standardisierter<br />

und strukturierter Daten<br />

sowie offener Werkzeuge wesentlich<br />

einfacher und sicherer. Im Entwicklungsprozess<br />

ermöglicht die Digitalisierung<br />

genauere Tests in einer<br />

frühen Projektphase, sie unterstützt<br />

die Programmierung der Anwendungssoftware<br />

und ebnet den Weg<br />

für die virtuelle Inbetriebnahme. Daraus<br />

ergeben sich riesige Chancen:<br />

kürzere Entwicklungszyklen und<br />

schnellere Time-to-Market, weil die<br />

Kundenwünsche bereits beim ersten<br />

Entwurf getroffen und die festgelegten<br />

Spezifikationen sicher eingehalten<br />

werden können. Unser zentrales<br />

Tool für das digitale Engineering<br />

ist der EASY System Designer, ein<br />

webbasiertes Planungswerkzeug<br />

für komplette Maschinenlösungen,<br />

das auch die PLC-Programmierung<br />

unterstützt und die Asset Administration<br />

Shell mit Daten füllt.<br />

Welche Bedeutung spielt in<br />

diesem Zusammenhang die sogenannte<br />

Verwaltungsschale bzw.<br />

Asset Administration Shell (ASS)?<br />

Kurz gesagt: keine Industrie 4.0<br />

ohne Asset Administration Shell! Sie<br />

ist der Container, in dem die relevanten<br />

Daten für jedes Asset gesammelt<br />

und als „Single Point of Truth“<br />

verknüpft werden: die Beschreibung<br />

der mechanisch-elektrischen Eigenschaften,<br />

die Dokumentationen,<br />

Software, Verhaltensbeschreibung<br />

und vieles mehr. Diese Daten wandern<br />

über den gesamten Lebenszyklusprozess<br />

vom Engineering bis zur<br />

Produktion mit und gewährleisten<br />

einen durchgängigen In<strong>for</strong>mationsfluss<br />

ohne Brüche. Aus den Daten<br />

lassen sich tiefer gehende In<strong>for</strong>mationen<br />

gewinnen, die die Basis für<br />

Virtual Commissioning, Simulation,<br />

Condition Monitoring oder auch<br />

Assetmanagement bilden.<br />

Welche neuen Chancen eröffnen<br />

sich Konstrukteure durch das digitale<br />

Engineering und was gibt es<br />

dabei unbedingt zu beachten?<br />

Das digitale Engineering wird die<br />

Entwicklungsprozesse beschleunigen,<br />

die Qualität verbessern und es<br />

ermöglichen, Tätigkeiten zu parallelisieren.<br />

Das bedeutet aber auch,<br />

anders arbeiten zu müssen. Jeder ist<br />

gut beraten, sich geeignete Partner<br />

wie Lenze zu suchen und vom<br />

Not-invented-here-Syndrom zu<br />

lösen. Das heißt, offene Standards<br />

und vorgefertigte und getestete<br />

Software, wie Lenzes FAST-Bibliothek,<br />

zu nutzen. Wir zeigen auf der<br />

„SMART Automation Austria“-Messe<br />

in Linz (19. bis 21. Oktober 2021) neue<br />

Tools, Prototypen und Konzeptstudien<br />

auf, die die Entwicklungsabteilungen<br />

einsetzen können. Ein<br />

Besuch lohnt sich!

Eine Themenzeitung von Mediaplanet<br />

Lesen Sie mehr unter zukunftindustrie.info/industrie4-0 15<br />

Arbeitsplatzverlust durch<br />

Automatisierung in Österreich 2020<br />

Bei einer im September 2020 in Österreich durchgeführten Umfrage<br />

zu einem möglichen Arbeitsplatzverlust durch die Automatisierung<br />

schätzten 39 Prozent der Befragten es als gar nicht wahrscheinlich<br />

ein, dass ihre derzeitige Tätigkeit in Zukunft durch Maschinen ersetzt<br />

wird. Nur 3 Prozent hingegen hielten dies für sehr wahrscheinlich.<br />

39 %<br />

0 – Gar nicht<br />

wahrscheinlich<br />

26 %<br />

1–3<br />

22 %<br />

4–6<br />

8 %<br />

7–9<br />

3 %<br />

10 – sehr<br />

wahrscheinlich<br />

2 %<br />

Keine<br />

Angabe<br />

Quelle: https://de.statista.com/statistik/daten/studie/1096934/umfrage/arbeitsplatzverlust-durch-automatisierung-in-oesterreich/<br />

ILLUSTRATION: M-VECTOR/SHUTTERSTOCK<br />

Sponsored by MOTOREX<br />

Wenn es läuft wie geschmiert…<br />

…dann läuft es wohl automatisiert. Das gilt jedenfalls für FLUIDLYNX von MOTOREX.<br />

Doch was für Hintergründe gibt es da noch zu wissen? Ein Blick hinter die Kulissen.<br />

Vorweg: MOTOREX hat<br />

in einer Kooperation<br />

mit Chiron ein automatisiertes<br />

Fluidmanagement<br />

entwickelt –<br />

FLUIDLYNX. Dieses hat die Aufgabe,<br />

die Emulsion ideal zu halten und<br />

die Maschinen unterbrechungsfrei<br />

zu versorgen. Es handelt sich daher<br />

um ein vollautomatisches Messsystem,<br />

das ohne Unterbrechung<br />

frei programmierbar ist und sich<br />

für Einzelanlagen ebenso eignet<br />

wie für Zentralanlagen, unabhängig<br />

vom Füllvolumen. So etwas entsteht<br />

natürlich nicht von heute auf<br />

morgen.<br />

„Der Ausgangspunkt war für<br />

uns, Flüssigkeiten, die man bisher<br />

händisch gemessen hat, künftig<br />

automatisiert zu messen“, so Adrian<br />

Schoch, Produktexperte bei MOTO-<br />

REX. Bereits vor 25 Jahren habe er<br />

in Skandinavien ein selbstregulierendes<br />

System gesehen, das aber<br />

noch alles andere als prozesssicher<br />

war.<br />

2017 wurde die Entwicklung<br />

gemeinsam mit Schweizer Partner:innen<br />

gestartet, nach einigen<br />

Adjustierungen ging es in Richtung<br />

Entwicklung. „Die Leitlinie war die<br />

10er-DNA, also alles 10x kleiner, 10x<br />

schneller und 10x billiger. Das war<br />

der Antrieb“, erzählt Schoch von<br />

den von Anfang an ambitionierten<br />

Zielen, „und genau da stehen wir<br />

heute.“<br />

Während die meisten anderen<br />

Systeme am Markt die Messung mit<br />

einer optischen Linse durchführen,<br />

arbeitet FLUIDLYNX mit einem<br />

extrem kleinen Sensor, der nicht<br />

störungsanfällig ist. „Ich habe<br />

zwei Jahre lang alles auf Herz und<br />

Nieren geprüft, weil ich nach fast<br />

30 Jahren in der Branche selbst<br />

wusste, wie viele Störmöglichkeiten<br />

es gibt. Die wollte ich unbedingt<br />

ausschließen.“<br />

Heute bietet FLUIDLYNX ein<br />

umfangreiches Monitoring durch<br />

Onlinemessungen und erlaubt<br />

durch seinen gleichmäßigen Betrieb<br />

spürbare Einsparung von Kühlschmierstoff.<br />

Für die digitale<br />

Automatisierung ist das ein riesiger<br />

Schritt nach vorn, denn auch die<br />

Maschinen werden so langlebiger,<br />

weil diverse Abnutzungen schwächer<br />

auftreten. Und für das digitale<br />

Spiegelbild gibt es auch eine App –<br />

also alles fit für das Morgen.<br />

FOTO: MOTOREX AG<br />

Adrian Schoch<br />

Leiter Applikation,<br />

MOTOREX AG<br />

Lesen Sie mehr<br />

unter<br />

motorex.com

AUTOPILOT SYSTEM<br />

THE AUTOMATIC CHOICE FOR SMART HANDLING<br />

VON TOYOTA<br />

Ihre Lösung für einen reibungslosen Betrieb<br />

mit fahrerlosen Transportfahrzeugen<br />

www.toyota-<strong>for</strong>klifts.at