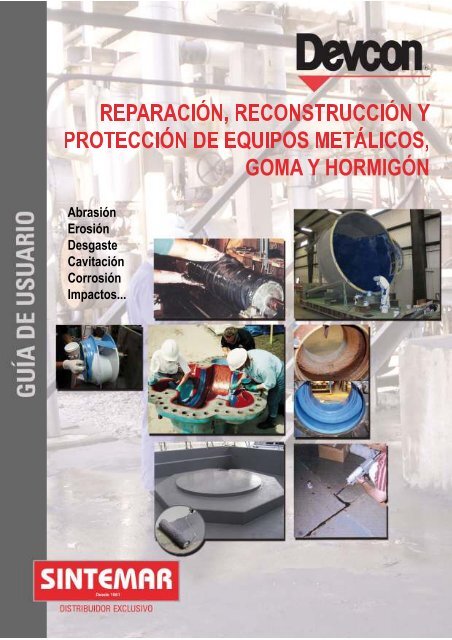

Devcon - Reparación, reconstrucción y protección de ... - Sintemar

Devcon - Reparación, reconstrucción y protección de ... - Sintemar

Devcon - Reparación, reconstrucción y protección de ... - Sintemar

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

ÍNDICERESINAS EPOXÍDICAS Y DE URETANO PARA LA PROTECCIÓN, REPARACIÓN Y RECONSTRUCCIÓNDE EQUIPOS METÁLICOS, GOMA Y HORMIGÓN1. QUÉ ES DEVCON Pág. 62. SINTEMAR COMO DISTRIBUIDOR EXCLUSIVO Pág. 82.1 Asesoramiento técnico .................................................................................................Pág. 92.2 Aplicación <strong>de</strong> los productos..........................................................................................Pág. 92.3 Línea <strong>de</strong> consulta .........................................................................................................Pág. 102.4 Nuestra web .................................................................................................................Pág. 102.5 Formación y seminarios profesionales.........................................................................Pág. 102.6 Noveda<strong>de</strong>s ...................................................................................................................Pág. 112.7 Nuestros principios <strong>de</strong> actuación..................................................................................Pág. 113. PRODUCTOS DEVCON Pág. 123.1 Tabla <strong>de</strong> selección <strong>de</strong> productos <strong>de</strong>vcon .....................................................................Pág. 133.2 Resinas epoxídicas con cargas metálicas y cerámicas para reparación,reconstrucción y protección <strong>de</strong> equipos metálicos ........................................................Pág. 143.3 Resinas Uretano-Flexane para la reparación, reconstrucción y protección <strong>de</strong>goma/acero/hormigón....................................................................................................Pág. 203.4 Reparaciones rápidas <strong>de</strong> emergencia (fugas) .............................................................Pág. 223.5 Kit reparación fugas en transformadores .....................................................................Pág. 233.6 Resinas epoxídicas para la reparación, reconstrucción y protección <strong>de</strong> hormigón......Pág. 234. SOLUCIONES DEVCON Pág. 264.1 Experiencias "in situ" en reparación, reconstrucción y protección en diversos equipos..Pág. 284.2 Experiencias "in situ" con Uretanos-Flexane en diversos equipos ...............................Pág. 474.3 Experiencias "in situ" en reparación, reconstrucción y protección <strong>de</strong> hormigón ..........Pág. 554.3 Experiencias en diversas industrias- energía, cementera, papelera, agua..................Pág. 575. RECOMENDACIONES DE USO Pág. 625.1 Preparación <strong>de</strong> las superficies .....................................................................................Pág. 645.2 Procedimiento <strong>de</strong> mezclado y aplicación .....................................................................Pág. 715.3 Casos prácticos (erosión, abrasión, cavitación, corrosión) ..........................................Pág. 735.4 Medidas preventivas en la manipulación <strong>de</strong> resinas epoxídicas..................................Pág. 816. INFORMACIÓN ADICIONAL Pág. 866.1 Normas <strong>de</strong> preparación <strong>de</strong> superficies ISO 8501 ........................................................Pág. 876.2 Glosario ........................................................................................................................Pág. 906.3 Fichas técnicas.............................................................................................................Pág. 936.4 Tablas resistencias químicas........................................................................................Pág. 1412

QUE ES DEVCON

QUE ES DEVCON<strong>Devcon</strong> pertenece a ITW Perfomance Polymers, una empresa <strong>de</strong> Illinois Tool Works (ITW). ITWPerfomance Polymers fabrica y comercializa adhesivos, selladores y productos para la Protección,Reparación y Reconstrucción <strong>de</strong> equipos e instalaciones metálicas, goma y hormigón, a través <strong>de</strong>una red mundial <strong>de</strong> distribuidores industriales en exclusiva, con <strong>Sintemar</strong> como responsable enEspaña.Durante décadas, <strong>Devcon</strong> ha sido y es reconocida como empresa pionera y lí<strong>de</strong>r en la ingeniería <strong>de</strong>las resinas epoxídicas y en la investigación y <strong>de</strong>sarrollo <strong>de</strong> los sistemas <strong>de</strong> uretano estando<strong>Devcon</strong> está certificada por la norma ISO 9001:2000.Amplia Gama <strong>de</strong> ProductosHace más <strong>de</strong> 50 años, <strong>Devcon</strong> introdujo a nivel mundial en el sector <strong>de</strong>l mantenimiento correctivouna alternativa a la soldadura con aportación <strong>de</strong> metal; Con el producto Plastic Steel ®, un compuestoa base <strong>de</strong> masillas epoxídicas y cargas metálicas <strong>de</strong> acero, al que se le dio el sobrenombre generalizado<strong>de</strong> “soldadura en frío”.En la actualidad, <strong>Devcon</strong> presenta la más amplia gama <strong>de</strong> productos <strong>de</strong> mercado para la protección,reparación y reconstrucción <strong>de</strong> equipos en todo tipo <strong>de</strong> industrias, cuando se necesita una protecciónefectiva y <strong>de</strong> larga duración contra el <strong>de</strong>sgaste mecánico, erosión, abrasión, fricción y el <strong>de</strong>sgastequímico, cavitación, corrosión. Esta gama <strong>de</strong> productos <strong>Devcon</strong> consiste en masillas epoxídicas concargas a base <strong>de</strong> Titanio, otras cargas metálicas, cargas cerámicas aplicables a brocha y pistola, congran resistencia al <strong>de</strong>sgaste y acabado fino, para evitar fricciones. Asimismo se dispone <strong>de</strong> productos<strong>de</strong> secado rápido para reparaciones <strong>de</strong> emergencia, que alargan la vida y productividad <strong>de</strong> los equiposcríticos <strong>de</strong>l proceso <strong>de</strong> fabricación.Como respuesta a la necesidad <strong>de</strong> sectores con graves problemas <strong>de</strong> abrasión, <strong>Devcon</strong> ha <strong>de</strong>sarrolladootra gama <strong>de</strong> productos a base <strong>de</strong> uretanos <strong>de</strong>nominada Flexane. Esta gama compren<strong>de</strong> tantocompuestos líquidos como masillas aplicables a brocha, espátula e inclusive a pistola airless,presentando una gran resistencia al impacto y a la abrasión con un elevado modulo <strong>de</strong> elasticidad yabsorción <strong>de</strong>l ruido.Todos estos productos suministrados en envases predosificados son <strong>de</strong> fácil aplicación, bien por elpersonal <strong>de</strong> mantenimiento o aplicadores con una mínima formación.6

SINTEMAR COMODISTRIBUIDOR EXCLUSIVO

SINTEMAR COMO DISTRIBUIDOREXCLUSIVO2. SINTEMAR COMO DISTRIBUIDOR EXCLUSIVOSINTEMAR, distribuidor exclusivo <strong>de</strong> <strong>Devcon</strong>, lleva más <strong>de</strong> 50 años trabajando con sistemas epoxídicosy <strong>de</strong> poliuretano en el sector naval e industrial, contando con un equipo técnico altamente experimentadoen solucionar problemas <strong>de</strong> abrasión, erosión, cavitación y corrosión con productos <strong>Devcon</strong>, así comoen la realización <strong>de</strong> reparaciones <strong>de</strong> emergencia.Adicionalmente, SINTEMAR representa en exclusiva la gama <strong>de</strong> productos Chockfast®, tambiénperteneciente a ITW, lí<strong>de</strong>r mundial en fijación <strong>de</strong> maquinaria (grouting y taqueado) con resinasepoxídicas en los sectores naval e industrial.SINTEMAR está certificada por la Norma ISO 9001:2000.Más información en www.sintemar.com.2.1 Asesoramiento TécnicoSINTEMAR cuenta con un equipo especializado en la venta y aplicación <strong>de</strong> resinas epoxídicas quele asistirá en la selección <strong>de</strong>l producto a<strong>de</strong>cuado para sus necesida<strong>de</strong>s así como en la aplicación <strong>de</strong>lmismo.2.2 Aplicación <strong>de</strong> los productosDes<strong>de</strong> las aplicaciones sencillas hasta las más complejas, SINTEMARle ayuda en el análisis <strong>de</strong>l trabajo a realizar, confeccionando si asíse requiere, las especificaciones técnicas y el procedimiento <strong>de</strong> trabajonecesario para llevar a buen término su aplicación.SINTEMAR pone a su disposición un equipo especializado <strong>de</strong> técnicosaplicadoresque le asistirán <strong>de</strong>s<strong>de</strong> la formación <strong>de</strong>l personal en laaplicación <strong>de</strong> los productos <strong>Devcon</strong> hasta la realización llave en mano<strong>de</strong> la aplicación en sus instalaciones.Adicionalmente SINTEMAR cuenta con un taller especializado en laaplicación <strong>de</strong> resinas en don<strong>de</strong> muchos <strong>de</strong> nuestros clientes nosconfían la reparación y protección <strong>de</strong> sus equipos.9

2.3 Línea <strong>de</strong> ConsultaA través <strong>de</strong> nuestra línea <strong>de</strong> consulta ponemos a su disposición un equipo compuesto por personaladministrativo, técnico y comercial, que le resolverá cualquier tipo <strong>de</strong> duda sobre nuestros productosy sus aplicaciones.SINTEMAREdificio UDONDORibera <strong>de</strong> Axpe, 5048950 ErandioTelef. 94 480 07 53Fax. 94 480 05 59Email: sintemar@sintemar.comWeb: www.sintemar.com2.4 Nuestra Web: www.sintemar.comHemos convertido nuestra página Web en una continua y renovada fuente <strong>de</strong> información con ampliadocumentación disponible para su consulta y <strong>de</strong>scarga (fichas técnicas, fichas <strong>de</strong> seguridad, casosprácticos, procedimientos,…)."Conéctate a nuestra Web"2.5 Formación y seminarios profesionalesPeriódicamente nuestros técnicos realizan jornadas técnico-formativas en nuestras instalaciones o enlas instalaciones <strong>de</strong>l cliente con objeto <strong>de</strong> dar a conocer nuestros productos, sus aplicaciones yproporcionar soluciones a los problemas concretos que nos exponen los asistentes.“No du<strong>de</strong> en consultarnos si está interesado”10

2.6 Noveda<strong>de</strong>sCon más <strong>de</strong> 50 años <strong>de</strong> experiencia en la tecnología <strong>de</strong> los recubrimientos epoxidicos y uretanos,<strong>Devcon</strong> pone ahora en el mercado lo último en recubrimientos epoxídicos con cargas cerámicas,aplicado no solo a brocha, sino también aplicado con equipo airless, suministrándose en envases tipoindustrial para su aplicación por personal experimentado en el uso <strong>de</strong> estos equipos. Estos productoshan sido diseñados y <strong>de</strong>sarrollados para la protección anticorrosiva <strong>de</strong> gran<strong>de</strong>s equipos.En el apartado <strong>de</strong> hormigón, <strong>Devcon</strong> ofrece revestimientos epoxídicos <strong>de</strong> alta protección contraproductos químicos, incluyendo concentraciones hasta <strong>de</strong>l 98% <strong>de</strong> ácido sulfúrico.2.7 Nuestros principios <strong>de</strong> actuaciónEn SINTEMAR ponemos a su disposición más <strong>de</strong> 50 años trabajando con sistemas epoxídicos yuretanos para ayudarle a resolver sus problemas <strong>de</strong> abrasión, erosión, cavitación y corrosión <strong>de</strong> susequipos e instalaciones.Para ello contamos con un equipo altamente cualificado en el uso <strong>de</strong> los productos DEVCON siguiendosiempre los siguientes principios <strong>de</strong> actuación:Seguridad: <strong>Sintemar</strong> está empeñada en trabajar con prevención en todas sus activida<strong>de</strong>steniendo como compromiso el alcanzar el máximo nivel <strong>de</strong> seguridad y salud posible en eltrabajo. Para ello cumplimos como mínimo la legislación vigente y nos basamos en los principios<strong>de</strong> la cultura preventiva y <strong>de</strong> la mejora continua en el <strong>de</strong>sarrollo <strong>de</strong> nuestra acción preventiva.Calidad: Estamos certificados bajo la norma ISO 9001:2000 manteniendo un proceso <strong>de</strong> mejoracontinua basada en la experiencia técnica <strong>de</strong> nuestros técnicos y en la atención personalizada anuestros clientes.Proximidad: Contamos con <strong>de</strong>legados Técnico-comerciales, en toda la península, constantementeactualizados, con objeto <strong>de</strong> que reciba usted un mejor servicio y nos ayu<strong>de</strong> a conocer susnecesida<strong>de</strong>s.Compromiso con el medio ambiente: Los productos <strong>Devcon</strong> son 100% sólidos y totalmenteexentos <strong>de</strong> disolventes, cumpliendo con el protocolo <strong>de</strong> Kyoto.11

PRODUCTOS DEVCON

PRODUCTOS DEVCON3. PRODUCTOS DEVCON3.1 Tabla <strong>de</strong> selección <strong>de</strong> productos <strong>Devcon</strong>13

3.2 Resinas epoxídicas con cargas metálicas y cerámicas para la reparación,reconstrucción y protección <strong>de</strong> equipos metálicosPLASTIC STEEL PUTTY (<strong>Devcon</strong> “A”)Pasta <strong>de</strong> Acero Plástico (Masilla epoxídica con cargas <strong>de</strong> acero)Pasta epoxídica, con carga metálica, para trabajos generales <strong>de</strong> mantenimiento correctivo, económicosy fiables, fácil <strong>de</strong> usar, no necesita herramientas especiales, ni calor, ni presión.Adherencia a: hierro, acero, aluminio, latón, ma<strong>de</strong>ra, vidrio, cerámica y algunos plásticos.Pue<strong>de</strong> ser una vez fraguado, taladrado, roscado, mecanizado y pintado.No <strong>de</strong>scuelga.Reparaciones, parcheado y reconstrucciones en zonas en que lasoldadura no es aconsejable.Excelente resistencia al aceite, la gasolina y numerosos productosquímicos.Disponible en formato pasta y líquido.ALUMINIUM PUTTY (<strong>Devcon</strong> “F”)Pasta <strong>de</strong> Aluminio (Masilla epoxídica con cargas <strong>de</strong> aluminio)Pasta epoxídica con carga <strong>de</strong> aluminio para reparaciones fiables y económicas en fundiciones, piezasy equipos <strong>de</strong> aluminio. Se mezcla y aplica fácilmente.Se adhiere al aluminio, otros metales y plásticostermoendureciblesEl material fraguado pue<strong>de</strong> ser mecanizado, taladrado y roscado.Para superficies don<strong>de</strong> se requiera un acabado en aluminio,no oxidable.Reparación <strong>de</strong> fisuras y grietas en piezas <strong>de</strong> fundición.Relleno piezas <strong>de</strong> fundición en aluminio.Disponible en formato pasta y líquido.BRONZE PUTTY (<strong>Devcon</strong> “BR”)Pasta <strong>de</strong> Bronce (Masilla epoxídica con cargas <strong>de</strong> Bronce)Pasta epoxídica con carga <strong>de</strong> bronce para la reparación, reconstrucción y mantenimiento <strong>de</strong> equipos<strong>de</strong> bronce.Se mezcla y aplica con rapi<strong>de</strong>z y facilidad.Se adhiere firmemente a aleaciones <strong>de</strong> bronce, latón, cobre ymetales ferrosos.El material fraguado se pue<strong>de</strong> mecanizar, taladrar, aterrajar orectificar.Reparación <strong>de</strong> fisuras, grietas, parches en equipos, maquinas yfundición.Reconstrucción <strong>de</strong> partes <strong>de</strong> equipos.Reparación <strong>de</strong> equipos en la industria <strong>de</strong> la alimentación.14

STAINLESS STEEL PUTTY (<strong>Devcon</strong> “ST”)Pasta <strong>de</strong> Acero Inoxidable (Masilla epoxídica con cargas <strong>de</strong> acero inoxidable)Pasta epoxídica con carga <strong>de</strong> acero inoxidable para trabajos <strong>de</strong> mantenimiento, y reparaciones sinoxidación.Se mezcla y aplica con rapi<strong>de</strong>z y facilidad.Buena adherencia sobre metales ferrosos y noferrosos.Una vez fraguado se pue<strong>de</strong> mecanizar, taladrar,aterrajar o rectificar.Cuenta con la aprobación <strong>de</strong> la FDA, para su uso enla industria alimentaria.Parchea, repara y reconstruye equipos <strong>de</strong> aceroinoxidable en zonas don<strong>de</strong> la soldadura no es aconsejable.Reparaciones no oxidables en equipos <strong>de</strong> operaciones <strong>de</strong> productos lácteos y alimenticios.Certificado para su uso en plantas <strong>de</strong> agua potable.PLASTIC STEEL 5’ PUTTY (<strong>Devcon</strong> “SF”)Pasta <strong>de</strong> Acero Plástico 5’ (Masilla epoxídica con cargas <strong>de</strong> ACERO, secado rápido 5’)Pasta epoxídica con carga <strong>de</strong> acero, <strong>de</strong> fraguado rápido parareparaciones fiables <strong>de</strong> emergencia y trabajos <strong>de</strong>mantenimiento rápido.Fácil <strong>de</strong> mezclar y aplicar, elimina la necesidad <strong>de</strong> soldaduras.Se mezcla, se aplica y fragua con tª > 4ºC.Se adhiere sobre acero, hierro, fundición, latón yaluminio.Fragua en 5’ puesta <strong>de</strong> nuevo en servicio en menos <strong>de</strong> 60’.Una vez fraguado se pue<strong>de</strong> mecanizar, taladrar, aterrajary lijar.Usar para reparaciones <strong>de</strong> emergencia en tuberías,tanquesy otros equipos esenciales.Reparación <strong>de</strong> fisuras y grietas en equipos y piezas <strong>de</strong> fundición.Reconstrucción <strong>de</strong> agujeros y picaduras en equipos, válvulas, bombas…Excelente resistencia al aceite, y a la gasolina.Productos Referencia Relación Vida Mezcla Tª Máxima Volumen TiempoMezcla según Tª en Seca específico <strong>de</strong>Volumen ficha técnica Cm 3 /Kg fraguadoPlastic Steel Putty A 10112 2,5:1 45’ 121ºC 429 16 h.Aluminium Putty F 10611 4:1 60’ 121ºC 429 16 h.Bronze Putty BR 10261 3:1 35’ 121ºC 447 16 h.Stainless Steel Putty ST 10271 3.75:1 45’ 121ºC 447 16 h.Plastic Steel 5 min Putty SF 10241 1:1 5’ 93ºC 509 16 h.15

TITANIUM PUTTY (<strong>Devcon</strong> “HP”)Pasta <strong>de</strong> Titanio (Masilla epoxídica <strong>de</strong> Titanio)Excelente compuesto a base <strong>de</strong> titanio y masilla epoxídica, especificado para las reparaciones másexigentes y <strong>de</strong> precisión para equipos industriales <strong>de</strong> alta tecnología.Usado para proteger nuevas y antiguas superficies que <strong>de</strong>ben ser protegidas <strong>de</strong> cavitaciones, erosionesy corrosión.Excelente resistencia al <strong>de</strong>sgaste mecánico y químico, no se oxida.Ya fraguado, es mecanizable y permite reparaciones <strong>de</strong> precisión.Resistencia a la Tª hasta 177ºC.Alta resistencia a la compresión.Puesta en servicio en corto plazo.Se consiguen reparaciones resistentes, <strong>de</strong> larga duración en lascondiciones más criticas, altas Tª, <strong>de</strong>sgaste excesivo, corrosión química.Reparación <strong>de</strong> Bombas <strong>de</strong>sgastadas.Reparación <strong>de</strong> ejes rayados.Reconstrucción <strong>de</strong>: impulsores <strong>de</strong> bombas; <strong>de</strong> válvulas <strong>de</strong> mariposa y <strong>de</strong> compuerta; <strong>de</strong> placas<strong>de</strong> tubos.Protección <strong>de</strong> placas <strong>de</strong>sgastadas.Prevención <strong>de</strong> cavitación en cajas <strong>de</strong> agua <strong>de</strong> con<strong>de</strong>nsadores.Reparación <strong>de</strong> émbolos hidráulicos.Reajuste <strong>de</strong> chaveteros.Restauración <strong>de</strong> alojamientos <strong>de</strong> cojinetes.WEAR RESISTANT EPOXY PUTTY (<strong>Devcon</strong> “WR2”)Pasta epoxídica resistente al <strong>de</strong>sgastePasta epoxídica con cargas cerámicas, proporcionando reparaciones con acabados lisos.Fragua hasta obtener un acabado liso, <strong>de</strong> baja fricción.Repara acero, hierro, aluminio, latón, bronce y algunos plásticos.Reconstruye y protege contactos <strong>de</strong> superficie metálica tales como guías <strong>de</strong> maquinas, bridasy codos que están sujetos a <strong>de</strong>sgaste.Impi<strong>de</strong> el <strong>de</strong>sgaste en superficies metálicas que están expuestas a la abrasión y la erosión,como válvulas y bombas.Protege los equipos contra la corrosión bimetálica.Reconstrucción <strong>de</strong> ejes.Restablecimiento <strong>de</strong> los chaveteros a las dimensiones originales.Protección <strong>de</strong> bridas y codos.Reparación <strong>de</strong> válvulas.Revestimiento <strong>de</strong> bombas.16

WEAR GUARD HIGH TEMPERATURE-HTPasta epoxídica altas temperaturasPasta epoxídica con cargas cerámicas, proporcionando una alta resistencia contra laabrasión y resistencia a temperaturas altas (hasta 230ºC en seco).Incrementa la vida útil <strong>de</strong> los equiposReduce el <strong>de</strong>sgaste en superficies metálicas que están expuestas a la abrasión yerosión.Reconstruye y protege contactos <strong>de</strong> superficie metálica tales como guías <strong>de</strong> maquinas,bridas y codos que están sujetos a <strong>de</strong>sgaste.Impi<strong>de</strong> el <strong>de</strong>sgaste en superficies metálicas que están expuestas a la abrasión y laerosión.WET SURFACE REPAIR PUTTY (<strong>Devcon</strong> “UW”)Pasta para superficies húmedasPasta epoxídica para reparaciones en superficies húmedas.Fragua en superficies hume<strong>de</strong>cidas, con humedad permanente e inclusive <strong>de</strong>bajo <strong>de</strong>l agua.La pasta epoxídica penetra en la humedad, <strong>de</strong>salojándola, hasta adherirse firmemente al acero,hierro, aluminio, bronce, latón…Reparación y reinstalación <strong>de</strong> tubos, válvulas, bombas, tanques y otros equipos en ambientesmarítimos, plantas <strong>de</strong> tratamiento <strong>de</strong> agua y papeleras.17

BRUSHABLE CERAMICRecubrimiento epoxídico con cargas cerámicas, aplicable a brochaCompuesto epoxídico <strong>de</strong> alta <strong>de</strong>nsidad con cargas <strong>de</strong> cerámica, aplicable a brocha, que actua como protectory sellador <strong>de</strong> superficies nuevas y antiguas, evitando la corrosión bimetálica, picaduras, cavitación, erosióny <strong>de</strong>sgaste.Su formulación <strong>de</strong> baja viscosidad, penetra en las oqueda<strong>de</strong>s <strong>de</strong> las juntas <strong>de</strong> las superficies metálicas,sellando toda la superficie y evitando cavitación y corrosión.De fácil aplicación, utilizando una brocha <strong>de</strong> pelos cortos y recios.Para evitar <strong>de</strong>scuelgues en aplicaciones verticales, aplicar una precapa.Reconstruye áreas <strong>de</strong>sgastadas <strong>de</strong> menos <strong>de</strong> 3mm <strong>de</strong> profundidad.Utilicese, para superiores cotas, con pasta <strong>de</strong> Titanio <strong>de</strong> primera etapa <strong>de</strong> protección, comoetapa final para proporcionar un acabado excepcionalmente liso, fino.Este producto proporciona una alta resistencia al <strong>de</strong>sgaste, una elevada resistencia a la corrosióny a los productos químicos (ver tabla <strong>de</strong> resistencia a los productos químicos).Resistencia a la Tª hasta 177ºC.Sellado y protección en la construcción y reconstrucción <strong>de</strong> las placas <strong>de</strong> tubos <strong>de</strong>termocambiadores.Revestimiento <strong>de</strong> cajas <strong>de</strong> agua.Protección <strong>de</strong> carcasas <strong>de</strong> bombas, ro<strong>de</strong>tes, alabes <strong>de</strong> impulsores.Rectificado <strong>de</strong> válvulas <strong>de</strong> compuerta.Protección <strong>de</strong> caras <strong>de</strong> bridas.Protección <strong>de</strong> ciclones, tolvas, ventiladores.Proporciona una superficie lisa, fina, <strong>de</strong> baja fricción, para laeficiencia máxima <strong>de</strong>l funcionamiento <strong>de</strong>l equipo.SPRAYABLE CERAMICRecubrimiento epoxídico con cargas cerámicas, aplicable a pistolaCompuesto epoxídico con cargas cerámicas, aplicado con pistola airless standard, con excelentesresistencias químicas.Se aña<strong>de</strong> el aditivo C, para su aplicación a pistola, alcanzando <strong>de</strong> 400 a 800 micras en una solapasada.Resistencia a la Tª hasta 176ºC.Bombas centrífugas…Maquinaria <strong>de</strong> la industria papelera.Tanques <strong>de</strong> productos químicos.Plantas <strong>de</strong> tratamiento <strong>de</strong> aguas.18 23

MICRO BEADMasilla epoxídica con microesferas <strong>de</strong> cerámicaCompuesto <strong>de</strong> cargas <strong>de</strong> alúmina y cerámica en microsferas combinadas con resinas epoxídicas <strong>de</strong>dos componentes, aplicada a espátula, diseñado para aportar unexcelente grado <strong>de</strong> resistencia a los problemas <strong>de</strong> <strong>de</strong>sgastemecánico-abrasión, erosión.Aplicación capa-prepintado con espátula, para asegurar una buenaadherencia y evitar <strong>de</strong>scuelgues en superficies verticales.Excelente resistencia a la abrasión y al <strong>de</strong>sgaste.Excelente adhesión a superficies metálicas, cerámicas y <strong>de</strong>hormigón.Su formulación tixotrópica ofrece una facilidad <strong>de</strong> aplicación sobre superficies verticales.Diseñado para aportar un excelente grado <strong>de</strong> resistencia a la abrasión en áreas en contacto confluidos con cargas <strong>de</strong> diferente granulometría.Microbead pue<strong>de</strong> ser utilizado para reparaciones y reconstrucción <strong>de</strong>: Cierres <strong>de</strong> sistema,sinfines, conductos, palas mezcladoras, ciclones, colectores <strong>de</strong> polvo, pulverizadores, bombas,sistemas <strong>de</strong> transporte neumático y otros equipos que necesiten una alta resistencia al <strong>de</strong>sgastemecánico.CERAMIC PUTTYPasta epoxídica con carga cerámicaCompuesto cerámica aplicable a llana, diseñado para la reconstrucción <strong>de</strong> equipos dañados o<strong>de</strong>sgastados.Reconstrucción <strong>de</strong> cuerpos <strong>de</strong> bomba <strong>de</strong>sgastadosReparación <strong>de</strong> intercambiadores <strong>de</strong> calor y otros equipos <strong>de</strong> circulación <strong>de</strong> agua.Reconstrucción y protección <strong>de</strong> tolvas y otros equipos sometidos a <strong>de</strong>sgaste.Reparación y reconstrucción <strong>de</strong> válvulas.Productos Referencia Relación Vida Mezcla Tª Máxima Volumen TiempoMezcla según Tª en Seca específico <strong>de</strong>Volumen ficha técnica Cm 3 /Kg fraguadoTitanium Putty HP 10761 3:1 21’ 177ºC 424 6 h.Wear resistant epoxy putty WR2 11411 4:1 60’ 121ºC 570 16 h.Wear guard high temperature HT 11480 6:1 120’ 230ºC 515 16 h.Wet surface repair putty UW 11801 1:1 45’ 93ºC 642 16 h.Brushable ceramic 11762 3,4:1 40’ 177ºC 596 24 h.Sprayable ceramic 15411 2,2:1 25-50’ 150ºC 833 16 h.Micro bead 11022 3,8:1 30’ 121ºC 455 16 h.Ceramic Putty 11042 4,3:1 25’ 175ºC 591 16 h.19

3.3 Resinas Uretano - Flexane para la reparación, reconstrucción y protección <strong>de</strong>goma / acero / hormigónFLEXANE PRIMERSFlexane ImprimaciónRequeridos para obtener la correcta adherencia <strong>de</strong> los Uretanos Flexane. Cada envase, 112 gr, cubreaprox. 1m 2 .Proporcionan máxima adherencia <strong>de</strong> los diversos Flexane, sobre: metales, hormigón, goma,ma<strong>de</strong>ra, fibra <strong>de</strong> vidrio y Flexane antiguo.Sobre metales 2 capas, una <strong>de</strong> F-10 y otra <strong>de</strong> F-20 a los 60’.Sobre: hormigón, goma, Ma<strong>de</strong>ra, Fibra <strong>de</strong> vidrio, flexane una capa <strong>de</strong> F-20.Aplicar revestimiento Flexane a los 30’.FLEXANE LIQUID 60/80/94Flexane líquidoFormulaciones fluidas <strong>de</strong> Flexane-Uretano, <strong>de</strong> dos componentes, disponible en tres grados <strong>de</strong> dureza:F-60.- Flexibilidad máxima una vez fraguado.F-80.- Flexibilidad media.F-94.- Fraguado mínima flexibilidad. Se mezclan ycuelan fácilmente, fraguan a temperatura ambiente.Buena adherencia a metales, hormigón, goma,ma<strong>de</strong>ra y fibra <strong>de</strong> vidrio.No <strong>de</strong>scuelga, sin <strong>de</strong>slizamiento.Los mol<strong>de</strong>s <strong>de</strong> precisión reproducen fielmente los<strong>de</strong>talles, porque los flexanes no cambian <strong>de</strong> forma conel fraguado.Como eyectores para la formación en prensa <strong>de</strong>embutición, los flexanes se <strong>de</strong>splazan y retornan a suforma original sin fluencia en frío.Uretanos líquidos para mol<strong>de</strong>s robustos, flexibles,dispositivos <strong>de</strong> sujeción y mo<strong>de</strong>los (ver ficha técnica).En equipos <strong>de</strong> proceso para evitar ruidos nocivos.Relleno elástico <strong>de</strong> juntas <strong>de</strong> expansión.Para la formación <strong>de</strong> revestimientos <strong>de</strong> equiposresistentes a la abrasión y reductores <strong>de</strong>l ruido.También para el encapsulado <strong>de</strong> piezas, mol<strong>de</strong>s ydispositivos <strong>de</strong> sujeción.20

FLEXANE HIGH PERFORMANCE BRUSHABLEFlexane alta protección brochaUretano <strong>de</strong> dos componentes, aplicable a brocha, dando protección contra el impacto, la abrasión,los choques, el <strong>de</strong>sgaste, el ruido y la corrosión, pudiéndose aplicar a brocha, en capa rápida <strong>de</strong>1,3mm.Buena adherencia a metal, hormigón, caucho, ma<strong>de</strong>ra y fibra <strong>de</strong>vidrio.Para una máxima adherencia utilizar imprimación según fichatécnica.Fragua hasta una dureza <strong>de</strong> goma <strong>de</strong> 86 Shore, con flexibilidad yexcelente resistencia al <strong>de</strong>scuelgue y a la tracción.Forma revestimientos protectores amortiguadores <strong>de</strong>l ruido enequipos nuevos y en servicio.Mejora las propieda<strong>de</strong>s al <strong>de</strong>sgaste y la longevidad <strong>de</strong> los equipos <strong>de</strong> proceso en ambientesagresivos.Resistencia excelente a las condiciones ácidas.Formación <strong>de</strong> revestimientos <strong>de</strong> mayor elongación y dureza que las gomas y los vulcanizados.FLEXANE PUTTYPasta FlexaneLos dos componentes se mezclan fácilmente, se aplica a llana <strong>de</strong> forma suave. Fragua hasta unadureza <strong>de</strong> goma mediana con dureza <strong>de</strong> 87 Shore A. Como es 100% <strong>de</strong> sólidos, su contracción esinexistente.No se <strong>de</strong>scuelga en frío.Este Flexane mantiene su forma bajo presión.Se adhiere a metales, hormigón, goma, ma<strong>de</strong>ra, fibra <strong>de</strong> vidrio. Para su adherencia máxima,utilizarlo con Flexane imprimación.Protección <strong>de</strong> bombas <strong>de</strong> lodos.Reparación <strong>de</strong> cintas transportadoras.Revestimientos <strong>de</strong> tolvas y canaletas.Protección <strong>de</strong> ciclones.Reconstrucción y reparación <strong>de</strong> rodillos <strong>de</strong> goma.Prevención <strong>de</strong> <strong>de</strong>sgaste en tubos <strong>de</strong> conducción neumáticos.Protección <strong>de</strong> impulsores <strong>de</strong> bombas contra el <strong>de</strong>sgaste y turbulencia.Revestimiento <strong>de</strong> cubas <strong>de</strong> alimentadores para reducción <strong>de</strong>l ruido y protección contra elimpacto.Protección <strong>de</strong> ventiladores contra el impacto <strong>de</strong> partículas. Formato disponible en pistola.Productos Referencia Relación Vida Mezcla Tª Máxima Volumen TiempoMezcla Seca específico <strong>de</strong>Volumen Cm 3 /Kg fraguadoFlexane Primers 15980 - - - - -Flexane Liquid 15200 - 10’-30’ 82ºC 956 6/10 h.Flexane Putty 15821 - 25’ 82ºC 848 16 h.Flexane high 15350 - 45’ 82ºC 938 24 h.performance brushable2127

3.4 Reparaciones rápidas <strong>de</strong> emergencia (fugas)ZIP PATCHParcheado rápidoUn sistema <strong>de</strong> parcheado exclusivo para reparaciones in situ, selladase impermeabilizadas <strong>de</strong> forma permanente, a temperatura ambiente.Con una preparación mínima <strong>de</strong> la superficie, asegura una máximaadherencia.Endurecimiento rápido, seco al tacto 10’, puesta en servicio 20’ y <strong>de</strong>fácil aplicación.Se adhiere bien al hierro, acero, acero inoxidable, cobre, latón,titanio, fibra <strong>de</strong> vidrio, aluminio, ma<strong>de</strong>ra, hormigón, cerámica,acrílicos, PVC y la mayoría <strong>de</strong> plásticos.Impermeabilizaciones "in situ" <strong>de</strong> tuberías, <strong>de</strong>pósitos…Parcheados <strong>de</strong> maquinaria doméstica.Reparaciones puntuales en tejados.Reparaciones no estructurales <strong>de</strong> contenedores metálicos y <strong>de</strong> plástico.MAGIC BONDAdhesivo epoxídico en barraUna pasta epoxídica manejable <strong>de</strong> forma manual, que mezclada en1’, aporta rápidas, sencillas y permanentes reparacionessobre muchos materiales.Suministrada en barra, se <strong>de</strong>be cortar solo la cantidad que se necesite.Fácil <strong>de</strong> manejar, trabajarla hasta que <strong>de</strong>saparezca el color ver<strong>de</strong>,obteniendo un color blanco uniforme.Adherencia a superficies húmedas, inclusive <strong>de</strong>bajo <strong>de</strong>l agua dulce y salada.Adherencia a Fibra <strong>de</strong> vidrio, metal, ma<strong>de</strong>ra, hormigón, vidrio y cerámica.No amarillea por la acción <strong>de</strong> los rayos ultravioletas.Endurece en 10’, puesta en servicio en 1H, total resistencia en 24H.Reparaciones <strong>de</strong> tanques, bidones y contenedores.Parcheado rápido <strong>de</strong> fugas, en fisuras y agujeros <strong>de</strong> tuberías.ProductosProductosReferenciaReferenciaRelaciónRelaciónVidaVidaMezclaMezclaTªTªMáximaMáximaDurezaDurezaTiempoTiempoMezclaMezclasegúnsegúnTªTºenenSecaSecaShoreShore<strong>de</strong><strong>de</strong>fichafichatécnicatécnicafraguadofraguadoZip Patch 11500 Kit 19’ - 70 1 h.Magic Bond 11600 Kit 20’ 121ºC 75 1 h.22 25

3.5 Kit <strong>de</strong> reparación Fugas en transformadoresUnida<strong>de</strong>sProducto2 Plastic Steel 5 minutes epoxy SF 500 g6 50 ml 1 minute epoxy gel1 Pistola Aplicación manual 50 ml10 Boquilla mezcladora 50 ml4 Flexane Putty 500 g2 Imprimación FL102 Imprimación FL204 Pares <strong>de</strong> guantes2 Limpiadores rápidos 2000 spray2 Espátulas4 Mezcladores1 Caja para el equipoAplicaciónAdhesivo One minute epoxy (curado en un minuto) aplicable a pistola (Recomendable insertarprimero un spiche para parar la fuga previa aplicación <strong>de</strong> One Minute epoxy).Plastic steel curado en 5 min para reparación permanente.Flexane Putty para vibración y evitar agrietamientos.3.6 Resinas epoxídicas para la reparación, reconstrucción y protección <strong>de</strong> hormigónFLOOR PATCHResinas epóxica con carga síliceResina epoxídica con carga <strong>de</strong> sílice que se adhiere fuertemente al hormigón para su parcheado yrestauración <strong>de</strong> manera efectiva.Alta resistencia a la compresión, tres veces superior al hormigón.Fraguado rápido en 16 horas.Resistencia al agua, aceites, petróleos, álcalis y la mayoría <strong>de</strong> productos químicos.Cuenta con la aprobación USDA, para su uso en la industria alimentaria.23

FLOOR GRIPAnti<strong>de</strong>slizanteResina epoxídica resistente al <strong>de</strong>sgaste, para proporcionar un acabado anti<strong>de</strong>slizante.Anti<strong>de</strong>slizante.Fraguado rápido.Impermeable a la intemperie, aceites, petróleo, agua y la mayoría <strong>de</strong> productos químicos.EPOXY SEALER 100Revestimiento <strong>de</strong> protecciónRevestimiento epoxídico para sellar e impermeabilizar hormigón y superficies <strong>de</strong> ma<strong>de</strong>ra.Revestimiento resistente para suelos, en áreas con tráfico.Revestimiento con resistencia a productos químicos.Imprimación para superficies húmedas.Endurecedor anticorrosivo.EPOXY COAT 7000Revestimiento <strong>de</strong> protecciónRevestimiento epoxídico 100% sólidos, autonivelante, alta resistencia al impacto, abrasión y resistenciaquímica.Revestimiento fino y brillante.Reconstrucción <strong>de</strong> suelos.Protección <strong>de</strong> suelos contra ataques químicos.EPOXY COAT 7000 ARRevestimiento <strong>de</strong> protecciónRevestimiento epoxídico 100% sólidos, autonivelante <strong>de</strong> alta resistencia química.Alta resistencia contra una gran variedad <strong>de</strong> ácidos incluyendo sulfúrico al 98%.Contención primaria y secundaria con ataques químicos agresivos.Protección <strong>de</strong> suelos contra ataques químicos.Hormigón Referencia Relación Vida Mezcla Tª Máxima FraguadoMezcla a 25º C SecaVolumenFloor Patch 13101 4,5:1 45’ 120ºC 16h.Floor Grip 13090 2,2:1 35’ 120ºC 24h.Epoxy Sealer 100 12540 2,2:1 35’ 82ºC 24h.Epoxy Coat 7000 12500 2,1:1 40’ 82ºC 24h.Epoxy Coat 7000 AR 12750 1,45:1 35’ 90ºC 24h.24

SOLUCIONES DEVCON

SOLUCIONES DEVCON4. SOLUCIONESRECUPERACIÓN DELOS SIGUIENTES ELEMENTOSVálvulasBridasPalasCollaresAlabesTolvasChumacerasImpulsoresRodillosTroquelesEjesRoscasPiñonesMol<strong>de</strong>sCintas TransportadorasCarcasasRodamientosPernosPistas <strong>de</strong> RodaduraCanaletasHormigónOtros…RECUBRIMIENTO DELOS SIGUIENTES ELEMENTOSAnticorrosivosCon<strong>de</strong>nsadoresIntercambiadoresTorres <strong>de</strong> RefrigeraciónRo<strong>de</strong>tesImpulsoresTolvasTuberíasOtros...AntiabrasiónCanaletasTolvasTuberíasPalasOtros...AntirruidoTolvasCanaletasDepósitosOtros...Protección hormigónDepósitos <strong>de</strong> contenciónSuelosOtros…27

“Nada se sabe biensi no es por medio <strong>de</strong> la experiencia”4.1 Experiencias "in situ" en reparación, reconstrucción y protección en diversos equiposA continuación <strong>de</strong>sarrollamos típicas aplicaciones <strong>de</strong> los productos <strong>Devcon</strong> para la reparación,reconstrucción y protección en los siguientes equipos:Descripción Industria Pág.Bomba .............................................Papelera.......................................29Bombas <strong>de</strong> alimentación <strong>de</strong> Agua.................Minería ........................................29Bombas <strong>de</strong> circulación <strong>de</strong> agua ...................Planta <strong>de</strong> Aguas...............................30Bombas <strong>de</strong> Con<strong>de</strong>nsado ..........................Petroquímica..................................30Bombas <strong>de</strong> lodos <strong>de</strong> lavado .......................Generación <strong>de</strong> Energía .......................31Bombas <strong>de</strong> lodos <strong>de</strong> lavado .......................Petroquímica..................................31Bomba <strong>de</strong> Refrigeración...........................Distribución <strong>de</strong> Energía .......................32Bombas <strong>de</strong> Refrigeración..........................Petroquímica..................................32Bomba <strong>de</strong> Worthington ............................Tratamiento <strong>de</strong> Aguas.........................33Cabezas Refrigerador .............................Producción <strong>de</strong> Energía........................33Canalones <strong>de</strong> Fangos .............................Cemento ......................................34Canalones elevadores.............................Cemento ......................................34Carcasa............................................Automoción ...................................35Carcasa <strong>de</strong> una unidad <strong>de</strong> filtración...............Si<strong>de</strong>rurgia .....................................35Carcasas <strong>de</strong> ventiladores..........................Cemento ......................................36Casquillo <strong>de</strong> Rodamiento..........................Si<strong>de</strong>rurgia .....................................36Celdas <strong>de</strong> Flotación................................Minería ........................................37Ciclones............................................Papelera.......................................37Cojinete............................................Logística.......................................38Cubierta <strong>de</strong> bomba ................................Producción <strong>de</strong> Energía........................38Eje <strong>de</strong> intercambiador .............................Transporte Marítimo...........................39Ejes ................................................Automoción ...................................39Extractor <strong>de</strong> aire ...................................Distribución <strong>de</strong> Energía .......................40Máquina <strong>de</strong> Papel .................................Papelera.......................................40Placas <strong>de</strong> Tubos <strong>de</strong> Intercambiadores <strong>de</strong> calor,Con<strong>de</strong>nsadores y Reactores ......................Petroquímica..................................41Pulverizador .......................................Producción <strong>de</strong> Energía........................41Rotores bomba <strong>de</strong> vacío...........................Papelera.......................................42Tanque.............................................Producción <strong>de</strong> Energía........................42Tapa <strong>de</strong> la caja <strong>de</strong> agua <strong>de</strong>un cambiador <strong>de</strong> calor .............................Petroquímica..................................43Trituradora <strong>de</strong> Conos Giratoria ....................Minería ........................................43Tuberías <strong>de</strong> Aire ...................................Cementera ....................................44Tuberías <strong>de</strong> proceso...............................Petroquímica..................................44Válvula <strong>de</strong> Acero Dulce............................Producción <strong>de</strong> Energía........................45Válvula <strong>de</strong> Mariposa...............................Producción <strong>de</strong> Energía........................45Válvula <strong>de</strong> Mariposa...............................Producción <strong>de</strong> Energía........................46Válvulas y Tuberías <strong>de</strong> Gas .......................Petroquímica..................................4628

Industria: PapelerasEquipo: BombaAplicación: Reparación-Reconstrucción-ProtecciónProblema: Desgaste por abrasión <strong>de</strong>bido a la pulpa húmedaSolución <strong>Devcon</strong>: Relleno <strong>de</strong> las gran<strong>de</strong>s cavida<strong>de</strong>s con Pasta <strong>de</strong> Titanio las superiores a 3mm,las inferiores se rellenan con Pasta resistente al <strong>de</strong>sgaste <strong>Devcon</strong> “WR-2”, al cabo <strong>de</strong> 4 horasse aplican dos capas <strong>de</strong> Cerámico a brocha, dando un espesor total <strong>de</strong> 750 micrasIndustria: MineríaEquipo: Bombas <strong>de</strong> alimentación <strong>de</strong> aguaAplicación: Reparación-Reconstrucción-ProtecciónProblema: Abrasión por partículas disueltasSolución <strong>Devcon</strong>: Relleno <strong>de</strong> cavida<strong>de</strong>s con pasta resistente al <strong>de</strong>sgaste DEVCON “WR-2” yacabado final con 2 capas <strong>de</strong> <strong>Devcon</strong> cerámico a brocha con un espesor total <strong>de</strong> 500 micras2929

Industria: Planta <strong>de</strong> aguaEquipo: Bombas circulación <strong>de</strong> aguaAplicación: Reparación-Reconstrucción-ProtecciónProblema: Erosión, cavitación, <strong>de</strong>sgaste químicoSolución <strong>Devcon</strong>: Relleno <strong>de</strong> cavida<strong>de</strong>s con Pasta resistente al <strong>de</strong>sgaste <strong>Devcon</strong> “WR-2”. Acontinuación se aplica una capa <strong>de</strong> <strong>Devcon</strong> Cerámico a pistola, dando un espesor <strong>de</strong> 400micras a las 6/8 horas se aplica una segunda capa <strong>de</strong> este producto con un espesor <strong>de</strong> 600micrasIndustria: PetroquímicaEquipo: Bombas <strong>de</strong> Con<strong>de</strong>nsadoAplicación: Reparación-Reconstrucción-ProtecciónProblema: Daños extremos por corrosión en la bomba <strong>de</strong> con<strong>de</strong>nsado principal <strong>de</strong>bido altratamiento constante <strong>de</strong> con<strong>de</strong>nsado <strong>de</strong> agua <strong>de</strong> refrigeraciónSolución <strong>Devcon</strong>: Aplicación <strong>de</strong> primera capa <strong>de</strong> Cerámico a brocha, como tapa poros; en laszonas erosionadas se aplicó Pasta Resistente al <strong>de</strong>sgaste <strong>Devcon</strong> WR-2 y finalmente una capa<strong>de</strong> Cerámico a brocha34 30

Industria: Generación <strong>de</strong> EnergíaEquipo: Bombas <strong>de</strong> Lodos <strong>de</strong> LavadoAplicación: Reparación-Reconstrucción-ProtecciónProblema: Gran <strong>de</strong>sgaste abrasivo <strong>de</strong> esta bomba <strong>de</strong> trasiego <strong>de</strong> ceniza inferior causado poruna combinación <strong>de</strong> lodos <strong>de</strong> lavado <strong>de</strong> cenizas <strong>de</strong>l carbón y aguaSolución <strong>Devcon</strong>: Pasta resistente al <strong>de</strong>sgaste (<strong>Devcon</strong> WR-2) en el área dañada y acabadofinal con cerámico a brochaIndustria: PetroquímicaEquipo: Bombas <strong>de</strong> lodos <strong>de</strong> LavadoAplicación: Reparación-Reconstrucción-ProtecciónProblema: Graves daños por abrasión en los sistemas <strong>de</strong> bombeo <strong>de</strong>bido al procesamientoconstante <strong>de</strong> arena mezclado con asfaltoSolución <strong>Devcon</strong>: Aplicación Pasta Resistente al <strong>de</strong>sgaste <strong>Devcon</strong> “WR-2” y dos capas <strong>de</strong>Cerámico aplicado a brocha con un espesor total <strong>de</strong> 750 micras31

Industria: Distribución <strong>de</strong> EnergíaEquipo: bomba <strong>de</strong> refrigeraciónAplicación: Reparación-Reconstrucción-ProtecciónProblema: Abrasión y CavitaciónSolución <strong>Devcon</strong>: Relleno <strong>de</strong> las zonas erosionadas superiores a 3mm con Pasta <strong>de</strong> Titanio,aplicación <strong>de</strong> dos capas <strong>de</strong> Cerámico a brocha dando un espesor total <strong>de</strong> 750 micrasIndustria: PetroquímicaEquipo: Bombas <strong>de</strong> RefrigeraciónAplicación: Reparación-Reconstrucción-ProtecciónProblema: Daños por corrosión en el sistema <strong>de</strong> agua <strong>de</strong> refrigeración primario <strong>de</strong>bido alprocesamiento constante <strong>de</strong> agua <strong>de</strong> refrigeraciónSolución <strong>Devcon</strong>: Aplicación Pasta Resistente al <strong>de</strong>sgaste <strong>Devcon</strong> “WR-2” y dos capas <strong>de</strong>Cerámico aplicado a brocha con un espesor total <strong>de</strong> 750 micras32

Industria: Planta <strong>de</strong> tratamiento <strong>de</strong> aguaEquipo: Bomba tipo Worthington KN-62Aplicación: ProtecciónProblema: Abrasión en las partes metálicasSolución <strong>Devcon</strong>: 2 capas <strong>de</strong> <strong>Devcon</strong> cerámico a brocha con un espesor total <strong>de</strong> 400 micrasIndustria: Producción <strong>de</strong> energíaEquipo: Cabezas refrigeradorAplicación: Reparación-Reconstrucción-ProtecciónProblema: Alta corrosión por agua <strong>de</strong> marSolución <strong>Devcon</strong>: Aplicación Pasta <strong>de</strong> Titanio en cavida<strong>de</strong>s y aplicación <strong>de</strong> tres capas <strong>de</strong>Cerámico a brocha, dando un espesor por capa <strong>de</strong> 500 micras33

Industria: AutomociónEquipo: CarcasaAplicación: Reparación-Reconstrucción-ProtecciónProblema: Desgaste <strong>de</strong> la carcasa <strong>de</strong>bido a las condiciones <strong>de</strong> funcionamientoSolución <strong>Devcon</strong>: Aplicación Pasta <strong>de</strong> Titanio para reparar el área dañada. Una vez fraguadala pasta, se mecanizaIndustria: Si<strong>de</strong>rurgiaEquipo: Carcasa <strong>de</strong> una unidad <strong>de</strong> filtraciónAplicación: Reparación-Reconstrucción-ProtecciónProblema: Desgaste soldadurasSolución <strong>Devcon</strong>: Todas las zonas <strong>de</strong>sgastadas se tratan con Plastic Steel Putty, <strong>Devcon</strong> “A”,al cabo <strong>de</strong> dos horas se da una capa a brocha <strong>de</strong> Plastic Steel Liquid <strong>Devcon</strong> “B”,para eliminarposibles en la capa anterior y uniformar las superficies tratadas.35

Industria: CementoEquipo: Carcasa <strong>de</strong> ventiladoresAplicación: Reparación-Reconstrucción-ProtecciónProblema: Desgaste abrasivo extremo en la carcasa <strong>de</strong>l ventilador <strong>de</strong>bido al procesamiento<strong>de</strong> polvo <strong>de</strong> cementoSolución <strong>Devcon</strong>: <strong>Devcon</strong> WR-2 y Cerámico Aplicable con BrochaIndustria: Si<strong>de</strong>rurgiaEquipo: Casquillo <strong>de</strong> rodamientoAplicación: Reparación-Reconstrucción-ProtecciónProblema: Abrasión por vibracionesSolución <strong>Devcon</strong>: Aplicación Pasta <strong>de</strong> Titanio y mecanizado hasta lo indicado en laespecificación <strong>de</strong>l equipo36

Industria: MineríaEquipo: Celdas <strong>de</strong> flotaciónAplicación: Reparación-Reconstrucción-ProtecciónProblema: Abrasión y corrosión galvánicaSolución <strong>Devcon</strong>: Relleno <strong>de</strong> cavida<strong>de</strong>s con Titanio Pasta, aplicación <strong>de</strong> una capa <strong>de</strong> <strong>Devcon</strong>cerámico a brocha con un espesor <strong>de</strong> 200 micras y una capa <strong>de</strong>l mismo producto aplicado arodillo con un espesor <strong>de</strong> 300 micras. En el suelo <strong>de</strong> las celdas se aplica una tercera capa <strong>de</strong>Cerámico a rodillo, con un espesor <strong>de</strong> 250 a 300micrasIndustria: PapeleraEquipo: CiclonesAplicación: Reparación-Reconstrucción-ProtecciónProblema: Desgaste abrasivo y corrosivo extremo en los conos <strong>de</strong> ciclón <strong>de</strong>bido a una mezcla<strong>de</strong> contaminantes y licor negroSolución <strong>Devcon</strong>: Aplicación Pasta Resistente al <strong>de</strong>sgaste <strong>Devcon</strong> WR-2 y dos capas <strong>de</strong>cerámico a brocha con un espesor total <strong>de</strong> 750 micras37

Industria: logisticaEquipo: CojineteAplicación: Reparación-Reconstrucción-ProtecciónProblema: DeformacionesSolución <strong>Devcon</strong>: Plastic Steel® Putty <strong>Devcon</strong> (A);Plastic Steel® Liquid <strong>Devcon</strong> (B), bombeadoeste último con Bomba manual <strong>de</strong> GracoIndustria: Producción <strong>de</strong> EnergíaEquipo: Cubierta <strong>de</strong> BombaAplicación: Reparación-Reconstrucción-ProtecciónProblema: Abrasión y CavitaciónSolución <strong>Devcon</strong>: Aplicación Pasta <strong>de</strong> Titanio en cavida<strong>de</strong>s y aplicación <strong>de</strong> dos capas <strong>de</strong>Cerámico a brocha, dando un espesor total <strong>de</strong> 750 micras38

Industria: Transporte MarítimoEquipo: Eje <strong>de</strong> IntercambiadorAplicación: Reparación-Reconstrucción-ProtecciónProblema: Desgaste por fricción y corrosiónSolución <strong>Devcon</strong>: Aplicación Pasta <strong>de</strong> TitanioIndustria: AutomociónEquipo: EjesAplicación: Reparación-Reconstrucción-ProtecciónProblema: Los ejes multidimensionales sufren daños por <strong>de</strong>sgaste ocasionados por rodamientos<strong>de</strong>sgastados, agarrotados o recalentadosSolución <strong>Devcon</strong>: Aplicación Pasta <strong>de</strong> Titanio en el área dañada y mecanizado <strong>de</strong> la misma39

Industria: Distribución <strong>de</strong> EnergíaEquipo: Extractor <strong>de</strong> aireAplicación: Reparación-Reconstrucción-ProtecciónProblema: Desgastes mecánicos y químicosSolución <strong>Devcon</strong>: Relleno <strong>de</strong> las zonas erosionadas superiores a 3mm con Pasta <strong>de</strong> Titanio,aplicación <strong>de</strong> dos capas <strong>de</strong> Cerámico a brocha dando un espesor por capa <strong>de</strong> 625 micras,finalmente se aplica una capa <strong>de</strong> acabado <strong>de</strong> polysiloxano dando un espesor <strong>de</strong> 75 micras, conpistola con aireIndustria: PapeleraEquipo: Maquina <strong>de</strong> PapelAplicación: Reparación-Reconstrucción-ProtecciónProblema: Severa corrosión por zonasSolución <strong>Devcon</strong>: Se aplican dos capas <strong>de</strong> Cerámico a brocha con un espesor total <strong>de</strong> 300micras40

Industria: PetroquímicaEquipo: Placas <strong>de</strong> Tubos <strong>de</strong> Intercambiadores <strong>de</strong> Calor, Con<strong>de</strong>nsadores y ReactoresAplicación: Reparación-Reconstrucción-ProtecciónProblema: Tremendos daños por corrosión en el sistema intercambiador <strong>de</strong> calor <strong>de</strong>bido alprocesamiento constante <strong>de</strong> agua <strong>de</strong> refrigeraciónSolución <strong>Devcon</strong>: 3 capas <strong>de</strong> Cerámico Aplicable con Brocha, previa insertación <strong>de</strong> taponesen los tubos.Industria: Producción <strong>de</strong> EnergíaEquipo: PulverizadorAplicación: Reparación-Reconstrucción-ProtecciónProblema: Fuertes <strong>de</strong>sgastes mecánicosSolución <strong>Devcon</strong>: Aplicación <strong>de</strong> MICROBEAD, para obtener una superficie lo más lisa posible,presionar el microbead casi fraguado con una espátula <strong>de</strong> plástico mojada con MEK41

Industria: PapeleraEquipo: Rotores <strong>de</strong> Bombas <strong>de</strong> VacíoAplicación: Reparación-Reconstrucción-ProtecciónProblema: Desgaste extremo <strong>de</strong> los lóbulos <strong>de</strong> la bomba <strong>de</strong> vacío causado por el procesamiento<strong>de</strong> pasta papelera tratada químicamenteSolución <strong>Devcon</strong>: Aplicación Pasta <strong>de</strong> Titanio en el área dañada, <strong>de</strong>bastado final <strong>de</strong> la pastacon lija, para obtener un acabado finoIndustria: Producción <strong>de</strong> EnergíaEquipo: TanqueAplicación: Reparación-Reconstrucción-ProtecciónProblema: Desgaste mecánico elevadoSolución <strong>Devcon</strong>: Aplicación Pasta resistente al <strong>de</strong>sgaste, <strong>Devcon</strong> “WR-2”42

Industria: PetroquímicaEquipo: Tapa <strong>de</strong> la caja <strong>de</strong> agua <strong>de</strong> un cambiador <strong>de</strong> calorAplicación: Reparación-Reconstrucción-ProtecciónProblema: Extremada corrosión, cavitación y erosiónSolución <strong>Devcon</strong>: Las cavida<strong>de</strong>s se rellenan con Pasta resistente al <strong>de</strong>sgaste <strong>Devcon</strong> “WR-2”,al cabo <strong>de</strong> 4 horas se aplican dos capas <strong>de</strong> Cerámico a brocha, dando un espesor por capa <strong>de</strong>625 micrasIndustria: MineríaEquipo: Trituradora <strong>de</strong> Conos GiratoriaAplicación: Reparación-Reconstrucción-ProtecciónProblema: Los huecos y cavida<strong>de</strong>s entre el forro y la trituradora requieren rellenoSolución <strong>Devcon</strong>: Compuesto epoxídico <strong>de</strong> relleno <strong>de</strong> alto rendimiento Mazel Epoxy CrusherBacking (solicitar documentación a nuestro Dpto. Técnico)43

Industria: CementeraEquipo: Tuberías conducción <strong>de</strong> aireAplicación: Reparación-Reconstrucción-ProtecciónProblema: Desgaste mecánico producido por el polvo <strong>de</strong> cementoSolución <strong>Devcon</strong>: las cavida<strong>de</strong>s se rellenan con Pasta resistente al <strong>de</strong>sgaste <strong>Devcon</strong> “WR-2”,al cabo <strong>de</strong> 4 horas se aplican dos capas <strong>de</strong> Cerámico a brocha, dando un espesor por capa <strong>de</strong>625 micrasIndustria: PetroquímicaEquipo: Tuberías <strong>de</strong> procesoAplicación: Reparación-Reconstrucción-ProtecciónProblema: Importantes daños por corrosión en las tuberías <strong>de</strong> procesamiento <strong>de</strong>bido alproducción <strong>de</strong> con<strong>de</strong>nsado <strong>de</strong> etilenoSolución <strong>Devcon</strong>: Aplicación <strong>de</strong> primera capa <strong>de</strong> Cerámico a brocha, como tapa poros; en laszonas erosionadas se aplicó Pasta Resistente al <strong>de</strong>sgaste <strong>Devcon</strong> WR-2 y finalmente una capa<strong>de</strong> Cerámico a brocha, dando un espesor <strong>de</strong> 500 micras.44

Industria: Producción <strong>de</strong> energíaEquipo: Válvula <strong>de</strong> Acero dulceAplicación: Reparación-Reconstrucción-ProtecciónProblema: El acero dulce se corroe rápidamente con el agua <strong>de</strong>l marSolución <strong>Devcon</strong>: Las cavida<strong>de</strong>s se rellenan con Pasta resistente al <strong>de</strong>sgaste <strong>Devcon</strong> “WR-2”, al cabo <strong>de</strong> 4 horas se aplican dos capas <strong>de</strong> Cerámico a brocha, dando un espesor total <strong>de</strong>750 micrasIndustria: Producción <strong>de</strong> energíaEquipo: Válvula <strong>de</strong> MariposaAplicación: Reparación-Reconstrucción-ProtecciónProblema: Abrasión y <strong>de</strong>sgaste corrosivo por compuestos <strong>de</strong> cloroSolución <strong>Devcon</strong>: Neutralización y Limpieza con limpiador-<strong>de</strong>sengrasador <strong>Devcon</strong> Blend 300,las cavida<strong>de</strong>s se rellenan con Pasta resistente al <strong>de</strong>sgaste <strong>Devcon</strong> “WR-2”, al cabo <strong>de</strong> 4 horasse aplican dos capas <strong>de</strong> Cerámico a brocha, dando un espesor total <strong>de</strong> 750 micras45

Industria: Producción <strong>de</strong> energíaEquipo: Válvula <strong>de</strong> MariposaAplicación: Reparación-Reconstrucción-ProtecciónProblema: Desgaste mecánico y químicoSolución <strong>Devcon</strong>: Las cavida<strong>de</strong>s se rellenan con Pasta resistente al <strong>de</strong>sgaste <strong>Devcon</strong> “WR-2”,al cabo <strong>de</strong> 4 horas se aplican dos capas <strong>de</strong> Cerámico a brocha, dando un espesor total <strong>de</strong> 750micrasIndustria: PetroquímicaEquipo: Válvulas y tuberías <strong>de</strong> gasAplicación: Reparación-Reconstrucción-ProtecciónProblema: Extremada corrosiónSolución <strong>Devcon</strong>: Neutralización y Limpieza con limpiador-<strong>de</strong>sengrasador <strong>Devcon</strong> Blend 300, lascavida<strong>de</strong>s se rellenan con Pasta resistente al <strong>de</strong>sgaste <strong>Devcon</strong> “WR-2”, al cabo <strong>de</strong> 4 horas se aplicandos capas <strong>de</strong> Cerámico a brocha, dando un espesor total <strong>de</strong> 750 micras.46

4.2 Experiencias 'in situ' con Uretanos-Flexane en diversos equiposA continuación <strong>de</strong>sarrollamos típicas aplicaciones <strong>de</strong> los productos <strong>Devcon</strong> <strong>de</strong> Uretano-Flexane en lossiguientes equipos:Descripción Industria Pág.Alimentador Parabólico............................Automoción..................................47Autobús............................................Transporte...................................48Caja <strong>de</strong> baterías ...................................Ferrocarriles.................................48Cámara subterránea distribución eléctrica ........Producción <strong>de</strong> Energía......................49Ciclón ..............................................Producción <strong>de</strong> Energía......................49Cierre Conducto ...................................Papelera.....................................50Compuerta sistema transporte <strong>de</strong> mineral.........Minería ......................................50Piezas Conducto...................................Automoción..................................51Radiador <strong>de</strong> un Transformador ....................Planta Distribución energía..................51Tamices Vibratorios, Oscilantes ...................Fabricantes <strong>de</strong> equipos <strong>de</strong> minería .........52Transformador .....................................Producción <strong>de</strong> Energía......................52Tubería <strong>de</strong> Con<strong>de</strong>nsado...........................Producción <strong>de</strong> Energía......................53Válvula <strong>de</strong>l enfriador...............................Si<strong>de</strong>rurgia ...................................53Cintas transportadoras ............................Cementera...................................54Tambor.............................................Producción <strong>de</strong> Energía......................54Industria: AutomociónEquipo: Alimentador parabólicoAplicación: Reparación-ReconstrucciónProblema: Abrasión y ruidos al <strong>de</strong>jar caer las piezasSolución <strong>Devcon</strong>: Se aplican dos capas <strong>de</strong> uretano-primer FL10 y FL20, se aplica una capa <strong>de</strong>Pasta Flexane en las zonas sin vulcanizado y <strong>de</strong>spués se aplica Flexane a brocha para uniformarla superficie47

Industria: TransporteEquipo: AutobúsAplicación: Reparación-ReconstrucciónProblema: Rotura parachoques <strong>de</strong> plásticoSolución <strong>Devcon</strong>: Se aplican dos capas <strong>de</strong> uretano-primer FL10 y FL20, se aplica una capa <strong>de</strong>Pasta Flexane.Industria: FerrocarrilesEquipo: Caja <strong>de</strong> bateriasAplicación: Recubrimiento anticorrosivoProblema: Corrosión química y <strong>de</strong>sgaste por abrasiónSolución <strong>Devcon</strong>: Se aplican dos capas <strong>de</strong> uretano-primer FL10 y FL20 y se acaba con laaplicación <strong>de</strong> dos capas <strong>de</strong> Flexane alta protección aplicado a brocha, dando un espesor total<strong>de</strong> 625 micras48

Industria: Producción <strong>de</strong> EnergíaEquipo: Cámara subterránea <strong>de</strong> distribución eléctricaAplicación: Reparación-ReconstrucciónProblema: Deterioro junta <strong>de</strong> sellado tapa<strong>Devcon</strong> Solución: Se aplican dos capas <strong>de</strong> uretano-primer FL10 y FL20, se aplica una capa <strong>de</strong>Pasta Flexane con un espesor <strong>de</strong> 6 mmIndustria: Producción <strong>de</strong> energíaEquipo: CiclónAplicación: Reparación-ReconstrucciónProblema: Abrasión y roturas en revestimiento vulcanizadoSolución <strong>Devcon</strong>: Se aplican dos capas <strong>de</strong> uretano-primer FL10 y FL20, se aplica una capa <strong>de</strong>Pasta Flexane en las zonas sin vulcanizado y <strong>de</strong>spués se aplica Flexane a brocha para obteneruna buena adherencia con el vulcanizado49

Industria: PapeleraEquipo: Cierre conductoAplicación: Reparación-ReconstrucciónProblema: Abrasión y roturas en superficies <strong>de</strong> gomaSolución <strong>Devcon</strong>: Se aplican dos capas <strong>de</strong> uretano-primer FL10 y FL20, se aplica una capa <strong>de</strong>Pasta FlexaneIndustria: MineríaEquipo: Compuerta sistema transporte <strong>de</strong> mineralAplicación: Reparación-ReconstrucciónProblema: Desgaste por abrasiónSolución <strong>Devcon</strong>: Se aplican dos capas <strong>de</strong> uretano-primer FL10 y FL20, se aplica una capa <strong>de</strong>Pasta Flexane con un espesor <strong>de</strong> 3 mm y se acaba con la aplicación <strong>de</strong> una capa <strong>de</strong> Flexanealta protección aplicado a brocha, dando un espesor <strong>de</strong> 300 micras50

Industria: AutomociónEquipo: Piezas conductoAplicación: Reparación-ReconstrucciónProblema: Abrasión, reparación zonas vulcanizadas rotasSolución <strong>Devcon</strong>: Se aplican dos capas <strong>de</strong> uretano-primer FL10 y FL20, se aplica una capa <strong>de</strong>Pasta Flexane en las zonas <strong>de</strong>terioradas <strong>de</strong>l vulcanizadoIndustria: Planta distribución <strong>de</strong> EnergíaEquipo: Radiador <strong>de</strong> un transformadorAplicación: ReparaciónProblema: Fugas <strong>de</strong> aceite en el radiador <strong>de</strong> un transformador por perforación <strong>de</strong> la superficiemetálica <strong>de</strong>l radiadorSolución <strong>Devcon</strong>: Sellado <strong>de</strong> la fuga con el adhesivo en cartucho 1 minuto epoxy <strong>Devcon</strong>Ref.14277, una vez endurecido y comprobada la estanqueidad, se aplican dos capas <strong>de</strong> uretanoprimerFL10 y FL20 y se acaba con la aplicación <strong>de</strong> Pasta Flexane51

Industria: Fabricante <strong>de</strong> Equipos <strong>de</strong> MineríaEquipo: Tamices Vibratorios, OscilantesAplicación: Reparación-ReconstrucciónProblema: El principal fabricante estadouni<strong>de</strong>nse <strong>de</strong> tamices <strong>de</strong> clasificación quería proporcionarresistencia adicional a la abrasión y el choque a las plataformas <strong>de</strong> tamicesSolución <strong>Devcon</strong>: Flexane <strong>de</strong> Alto Rendimiento Aplicable con BrochaIndustria: Producción <strong>de</strong> energíaEquipo: TransformadorAplicación: Reparación-ReconstrucciónProblema: Fugas <strong>de</strong> aceiteSolución <strong>Devcon</strong>: Se aplican dos capas <strong>de</strong> uretano-primer FL10 y FL20, se aplica una capa <strong>de</strong>Pasta Flexane52

Industria: Producción <strong>de</strong> energíaEquipo: Tuberías <strong>de</strong> con<strong>de</strong>nsadoAplicación: Reparación-ReconstrucciónProblema: Corrosión externaSolución <strong>Devcon</strong>: Se aplican dos capas <strong>de</strong> uretano-primer FL10 y FL20, se aplican dos capas<strong>de</strong> Flexane Alta protección a brochaIndustria: Si<strong>de</strong>rurgiaEquipo: Válvula <strong>de</strong>l enfriadorAplicación: Reparación-ReconstrucciónProblema: Abrasión, reparación zonas vulcanizadas rotasSolución <strong>Devcon</strong>: Se aplican dos capas <strong>de</strong> uretano-primer FL10 y FL20, se aplica una capa <strong>de</strong>Pasta Flexane en las zonas <strong>de</strong>terioradas <strong>de</strong>l vulcanizado53

Industria: CementeraEquipo: Cinta transportadoraProblema: Vulcanizado impracticable. Alto coste sustitución y parada <strong>de</strong> planta.Solución <strong>Devcon</strong>: Flexane FC putty. 350% elongación. In situ. Puesta en marcha en 3 horas.Sector: Producción <strong>de</strong> EnergíaEquipo: TamborProblema: Desgaste goma <strong>de</strong> tambor.Solución <strong>Devcon</strong>: Flexane 80 pasta. Reparación durante la noche. Excelentes propieda<strong>de</strong>s contra<strong>de</strong>sgaste.54

4.3 Experiencias "in situ" en reparación, reconstrucción y protección <strong>de</strong> hormigónA continuación <strong>de</strong>sarrollamos típicas aplicaciones <strong>de</strong> los productos <strong>Devcon</strong> para la reparación,reconstrucción y protección <strong>de</strong> hormigón.Descripción Industria Pág.Depósito <strong>de</strong> contención secundaria ...............Petroquímica..................................55Pista <strong>de</strong> aeropuerto................................Aeronáutica ...................................55Suelo hormigón....................................Química .......................................56Suelo hormigón....................................Acero..........................................56Industria: PetroquímicaEquipo: Depósito <strong>de</strong> contención secundariaProblema: Contención secundaria. Superficie expuesta a <strong>de</strong>rrames químicos. Agrietamiento y<strong>de</strong>sprendimiento <strong>de</strong>l hormigón como consecuencia <strong>de</strong> los ciclos térmicos y <strong>de</strong> productos químicos.Solución <strong>Devcon</strong>: Ultra Quartz para resistencia mecánica y química. EC 7000 AR (Resistenciaácido sulfúrico al 98%). Rugosidad y limpieza <strong>de</strong> la superficie para adherencia entre el hormigón yepoxy. Revestimiento <strong>de</strong> alta resistencia química.Industria: AeronáuticaEquipo: Pista <strong>de</strong> aeropuertoProblema: Hormigón <strong>de</strong>teriorado. El anterior parcheado no solucionó el problema.Solución <strong>Devcon</strong>: Floor Patch: Resistencia a compresión 3 veces superior al hormigón (8000 PSI).Curado rápido. Excelente adherencia al hormigón.55

Industria: QuímicaEquipo: Suelo hormigónProblema: Desgaste juntas <strong>de</strong> expansión.Solución <strong>Devcon</strong>: Flexane para expansión/contracción. Adherencia permanente al hormigón.Industria: AceroEquipo: Suelo hormigónProblema: Fuga aceite/refrigerante, <strong>de</strong>slizante. Prevención seguridad.Solución <strong>Devcon</strong>: Floor Grip. Anti<strong>de</strong>slizante. Excelente resistencia química.56

4.4 Experiencias en diversas industrias- energía, cementeras, papeleras, agua<strong>Devcon</strong>, <strong>de</strong>sarrolla y comercializa productos industriales resistentes tanto al <strong>de</strong>sgaste mecánico,abrasión, erosión, fricción…, como al <strong>de</strong>sgaste químico, corrosión, cavitación..., para todo tipo <strong>de</strong>equipos e instalaciones <strong>de</strong>: acero, acero inoxidable, fundición, bronce, aluminio, hormigón, goma,plásticos…, en todos los sectores industriales: Alimentación, Automoción, Energía, Química, Si<strong>de</strong>rurgia,Tratamiento <strong>de</strong> Aguas...<strong>Devcon</strong> simplifica las labores <strong>de</strong> mantenimiento e incrementa la vida útil <strong>de</strong> sus equipos e instalaciones,reduciendo los tiempos <strong>de</strong> paradas por su fácil aplicación in situ, tanto por su personal <strong>de</strong> mantenimientocomo por personal externo.Como experiencias, a continuación <strong>de</strong>sarrollamos típicas aplicaciones <strong>de</strong> los productos <strong>Devcon</strong> enlas siguientes industrias:PLANTA TRATAMIENTO AGUAS RESIDUALESINDUSTRIA CEMENTERAINDUSTRIA ENERGÉTICA-TÉRMICAINDUSTRIA PAPELERA57

Planta <strong>de</strong> tratamiento <strong>de</strong> aguas residualesSoluciones para el mantenimiento <strong>de</strong> una planta <strong>de</strong> tratamiento <strong>de</strong> aguas residuales.Equipo Problema Producto / Solución1 Estaciones Elevadoras(bombas <strong>de</strong> fango)Líneas <strong>de</strong> fango2 Parrilla <strong>de</strong> barrotes(tanques) (bombas <strong>de</strong> fango)3 Cámaras preliminares <strong>de</strong>sedimentación (bombas <strong>de</strong> fango)4 Tanques <strong>de</strong> Sedimentación PrimariaBrazos <strong>de</strong> rasqueta <strong>de</strong> los tanques5 Tanques <strong>de</strong> Aireación (metálicos)(recubiertos <strong>de</strong> fibra <strong>de</strong> vidrio)6 Clarificadores (metálicos)Brazos <strong>de</strong> rasquetaReflector metálicoLíneas <strong>de</strong> fango7 Depósitos <strong>de</strong> sedimentos(Bombas <strong>de</strong> fango) (Bombas <strong>de</strong> cal)8 Depósitos <strong>de</strong> filtraciónBombas <strong>de</strong> cal9 Clorinadores (bombas)(Declorinadores)Líneas <strong>de</strong> clorina10 Sistema <strong>de</strong> <strong>de</strong>secación(Prensa <strong>de</strong> filtro)El fango erosiona los rotores y volutas <strong>de</strong> la bombaFugas por picaduras en las líneas causadas por la erosiónTanques <strong>de</strong> acero que podrían tener fugasEjes y volutas gastadosCorrosión y erosión en bombas <strong>de</strong> carcasa partidaBrazos <strong>de</strong> rasqueta <strong>de</strong> caucho <strong>de</strong>sgastadosCorrosión <strong>de</strong> las piezas metálicasRevestimiento <strong>de</strong> fibra <strong>de</strong> vidrio <strong>de</strong>sprendiéndose <strong>de</strong>l substrato<strong>de</strong> hormigónCorrosión y oxidación exteriorBrazos raspadores <strong>de</strong> caucho <strong>de</strong>sgastadosCorrosión <strong>de</strong> la superficie metálicaFugas por picaduras causadas por la erosiónCavitación y erosión <strong>de</strong> las cubiertas y rotores causados porla corrienteAgujeros en el tanqueErosión y cavitación <strong>de</strong> las cubiertas y rotoresAtaque químico a las cubiertas <strong>de</strong> las bombas, rotores ylíneas <strong>de</strong> alimentaciónAgujeros en la línea <strong>de</strong>bidos a ataque químicoCorreas <strong>de</strong> caucho y rodillos <strong>de</strong> prensaMicrobead<strong>Devcon</strong> cerámico a brochaMagic Bond / Zip PatchZip Patch, Magic BondPasta <strong>de</strong> titanio, <strong>Devcon</strong> cerámico aplicable a brochaMicrobead<strong>Devcon</strong> cerámico a brochaPasta Flexane / Flexane aplicable a brocha<strong>Devcon</strong> cerámico a brochaPasta <strong>de</strong> reparación <strong>de</strong> superficies húmedas UW<strong>Devcon</strong> cerámico a brochaPasta Flexane / Flexane aplicable a brochaGama Flexane/<strong>Devcon</strong> cerámico a brochaZip Patch / Magic BondMicrobead<strong>Devcon</strong> cerámico a brochaZip Patch/Pasta <strong>de</strong> reparación <strong>de</strong> superficies húmedas UWPasta <strong>de</strong> titanio/ <strong>Devcon</strong> cerámico a brocha/Flexane a brochaPasta <strong>de</strong> titanio, Cerámico a brochaZip PatchGama Flexane58

Fábrica <strong>de</strong> cementoSolución para el mantenimiento <strong>de</strong> una fábrica <strong>de</strong> cemento.Zona <strong>de</strong>l equipo Problema / lugar <strong>de</strong> aplicación Problema / solución591 Trituradoras Giratorias/ <strong>de</strong> Cono2 Recuperadoras/ apiladoras <strong>de</strong>piedra caliza3 Correas transportadoras4 Elevadores <strong>de</strong> cubetas5 Tanques <strong>de</strong> pasta,Depósitos/Silos Tolva <strong>de</strong>rectificadora <strong>de</strong> clinker6 Molinos <strong>de</strong> rectificado (Molino <strong>de</strong>Sílice, Molino <strong>de</strong> Crudo, Molino <strong>de</strong>Acabado)7 Separador ciclónico8 Líneas <strong>de</strong> pasta Líneas neumáticas9 Bombas <strong>de</strong> pasta10 Chimeneas interiores y Tolvas11 Clasificador <strong>de</strong> RasquetasRevestimiento <strong>de</strong> refuerzoCubetas <strong>de</strong>sgastadasCorreajeCubetas, uretano/aceroReparar los revestimientos <strong>de</strong> caucho y/o los revestimientos <strong>de</strong> acero don<strong>de</strong> el materialentrante impactaRevestimientos <strong>de</strong> refuerzo <strong>de</strong> los molinos, división <strong>de</strong> los revestimientos frontalesfrontal y membranasRevestimiento <strong>de</strong> chimeneas interiores <strong>de</strong> alimentación, codos <strong>de</strong> entrada, placas <strong>de</strong><strong>de</strong>sgaste, revestimientos <strong>de</strong> <strong>de</strong>scarga <strong>de</strong> muñónAgujeros <strong>de</strong> los pernos <strong>de</strong>l revestimiento en la cara interior; refuerzo <strong>de</strong>l revestimiento<strong>de</strong> muñón para impedir la erosión <strong>de</strong>l muñón en caso <strong>de</strong> que el revestimiento se<strong>de</strong>sgaste.Rehacer la superficie <strong>de</strong> los obturadores <strong>de</strong> aire <strong>de</strong>sgastados.Fijar loseta <strong>de</strong> cerámicaDesgaste en superficies <strong>de</strong> forma compleja (incluso directamente sobre el caucho)Sustituir cono <strong>de</strong> la tobera <strong>de</strong>l vértice gastadoZonas <strong>de</strong> gran <strong>de</strong>sgaste en las secciones rectas y <strong>de</strong> codos.Placas <strong>de</strong> <strong>de</strong>scarga y succión y coladasZonas <strong>de</strong> gran <strong>de</strong>sgaste localizadasDesgaste <strong>de</strong>bido a la abrasión por <strong>de</strong>slizamientoReparar la hoja <strong>de</strong> la rasqueta y la cubierta en generalClasificador <strong>de</strong> la línea <strong>de</strong> cauchoMicrobead<strong>Devcon</strong> cerámico a brochaFlexane a brochaPasta FlexaneUretano – Flexane<strong>Devcon</strong> cerámicoFlexane sistema<strong>Devcon</strong> cerámico a brochaCeramico "WR-2"Microbead<strong>Devcon</strong> cerámico a brocha<strong>Devcon</strong> APasta FlexanePasta Flexane<strong>Devcon</strong> “WR-2”Pasta titanio<strong>Devcon</strong> cerámico a brocha<strong>Devcon</strong> cerámico a brochaPasta Flexane