Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Norme <strong>ISO</strong> 16360<br />

<strong>LA</strong> <strong>NORME</strong> <strong>ISO</strong> <strong>10360</strong><br />

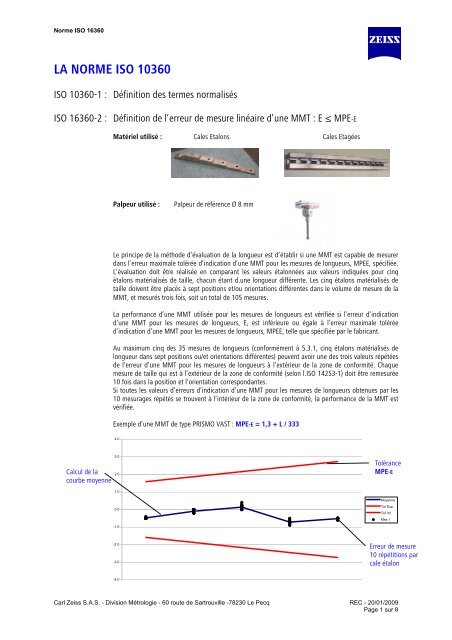

<strong>ISO</strong> <strong>10360</strong>-1 : Définition des termes normalisés<br />

<strong>ISO</strong> 16360-2 : Définition de l’erreur de mesure linéaire d’une MMT : E ≤ MPE-E<br />

Calcul de la<br />

courbe moyenne<br />

Matériel utilisé : Cales Etalons Cales Etagées<br />

Palpeur utilisé : Palpeur de référence Ø 8 mm<br />

Le principe de la méthode d’évaluation de la longueur est d’établir si une MMT est capable de mesurer<br />

dans l’erreur maximale tolérée d’indication d’une MMT pour les mesures de longueurs, MPEE, spécifiée.<br />

L’évaluation doit être réalisée en comparant les valeurs étalonnées aux valeurs indiquées pour cinq<br />

étalons matérialisés de taille, chacun étant d.une longueur différente. Les cinq étalons matérialisés de<br />

taille doivent être placés à sept positions et/ou orientations différentes dans le volume de mesure de la<br />

MMT, et mesurés trois fois, soit un total de 105 mesures.<br />

La performance d’une MMT utilisée pour les mesures de longueurs est vérifiée si l’erreur d’indication<br />

d’une MMT pour les mesures de longueurs, E, est inférieure ou égale à l’erreur maximale tolérée<br />

d’indication d’une MMT pour les mesures de longueurs, MPEE, telle que spécifiée par le fabricant.<br />

Au maximum cinq des 35 mesures de longueurs (conformément à 5.3.1, cinq étalons matérialisés de<br />

longueur dans sept positions ou/et orientations différentes) peuvent avoir une des trois valeurs répétées<br />

de l’erreur d’une MMT pour les mesures de longueurs à l’extérieur de la zone de conformité. Chaque<br />

mesure de taille qui est à l’extérieur de la zone de conformité (selon l.<strong>ISO</strong> 14253-1) doit être remesurée<br />

10 fois dans la position et l’orientation correspondantes.<br />

Si toutes les valeurs d’erreurs d’indication d’une MMT pour les mesures de longueurs obtenues par les<br />

10 mesurages répétés se trouvent à l’intérieur de la zone de conformité, la performance de la MMT est<br />

vérifiée.<br />

Exemple d’une MMT de type PRISMO VAST : MPE-E = 1,3 + L / 333<br />

4.0<br />

3.0<br />

2.0<br />

1.0<br />

0.0<br />

-1.0<br />

-2.0<br />

-3.0<br />

-4.0<br />

Tolérance<br />

MPE-E<br />

<strong>Carl</strong> <strong>Zeiss</strong> S.A.S. - Division Métrologie - 60 route de Sartrouville -78230 Le Pecq REC - 20/01/2009<br />

Page 1 sur 8<br />

Moyenne<br />

Tol Sup<br />

Tol Inf<br />

Mes 1<br />

Erreur de mesure<br />

10 répétitions par<br />

cale étalon

Norme <strong>ISO</strong> 16360<br />

<strong>ISO</strong> 16360-2 : Définition de l’incertitude de palpage 3D : P ≤ MPE-P<br />

Matériel utilisé : Sphère Etalon 10 mm < Ø < 50 mm<br />

Palpeur utilisé : Palpeur de référence Ø 8 mm, incliné à 45 °<br />

Sphère d’essai, de diamètre nominal compris entre 10 mm et 50 mm.<br />

La sphère de référence fournie avec la MMT pour la qualification du<br />

système de palpage ne doit pas être utilisée pour cet essai. La forme de<br />

la sphère d’essai doit être étalonnée car les écarts de forme influencent<br />

le résultat et ils doivent être pris en compte lors de la preuve de<br />

conformité ou non-conformité aux spécifications.<br />

La sphère d’essai doit être placée à un emplacement autre que celui de<br />

la sphère de référence utilisée pour la qualification du système de<br />

palpage.<br />

L’utilisateur est libre de choisir l’orientation du stylet et la position de montage de la sphère d’essai dans<br />

les limites spécifiées. Il est recommandé que l’orientation du stylet ne soit parallèle à aucun des axes de<br />

la MMT.<br />

Régler et qualifier le système de palpage selon les procédures normales<br />

du fabricant.<br />

Mesurer et enregistrer 25 points. Les points doivent être répartis le plus<br />

régulièrement possible sur au moins un hémisphère de la sphère d’essai.<br />

Leur position doit être au choix de l’utilisateur et, si celle-ci n.est pas<br />

spécifiée, le maillage de palpage suivant est recommandé (voir Figure 1):<br />

Obtention des résultats d’essai<br />

En utilisant les 25 mesurages, calculer la sphère associée gaussienne.<br />

Pour chacun des 25 mesurages, calculer la distance radiale gaussienne,<br />

R.<br />

Calculer l’erreur de palpage, P, comme l’étendue des 25 distances<br />

radiales gaussiennes, Rmax - Rmin.<br />

La performance d’une MMT est vérifiée l’erreur de palpage, P, est<br />

inférieure ou égale à l’erreur de palpage maximale tolérée, MPEP, telle<br />

que spécifiée par le fabricant.<br />

<strong>ISO</strong> 16360-3 : MMT ayant l'axe de rotation d'un plateau tournant comme quatrième axe<br />

Définition de l’incertitude mesure : FR, FA, FT ≤ MPE-FR, MPE-Fa, MPE-FT<br />

Matériel utilisé : CMM Check composé de 2 sphères étalons<br />

Ø 20 mm ou Ø 30 mm<br />

Palpeur utilisé : Palpeur de référence Ø 8 mm<br />

Le principe de la méthode d'évaluation est de montrer que la MMT<br />

est capable d'effectuer la mesure à l'intérieur des erreurs maximales<br />

tolérées spécifiées (MPEFR, MPEFT et MPEFA) en déterminant la<br />

variation des coordonnées mesurées des centres des deux sphères montées sur le plateau tournant.<br />

Il faut noter que sur une MMT à quatre axes parfaits, la position des centres des sphères d'essai mesurés<br />

resterait fixe dans le système de coordonnées de la pièce alors que le plateau tourne.<br />

<strong>Carl</strong> <strong>Zeiss</strong> S.A.S. - Division Métrologie - 60 route de Sartrouville -78230 Le Pecq REC - 20/01/2009<br />

Page 2 sur 8

Norme <strong>ISO</strong> 16360<br />

Chaque centre de sphère d'essai est déterminé dans les trois directions: radiale, tangentielle et axiale. La<br />

localisation de chaque centre de sphère d'essai est représentée dans le système de coordonnées de la<br />

pièce sur le plateau tournant.<br />

Le centre de chaque sphère d'essai, montée sur un plateau tournant, est déterminé par une série de<br />

mesures suivant différentes positions angulaires du plateau tournant.<br />

Les erreurs d'indication FR, FA et FT sont calculées séparément pour chaque sphère d’essai comme étant<br />

l'étendue entre les résultats de mesure maximal et minimal dans chacune des trois directions.<br />

FRA = XAmax – XAmin FRB = XBmax – XBmin<br />

FTA = YAmax – YAmin FTB = YBmax – YBmin<br />

FAA = ZAmax – Zamin FAB = ZBmax – ZBmin<br />

En utilisant les mesures effectuées aux positions 0 à 28 (désignées par les coordonnées XA, YA, ZA pour<br />

la sphère d'essai A et XB, YB et ZB pour la sphère d'essai B), calculer les trois erreurs du quatrième axe<br />

(FR, FT et FA) comme étant la variation crête à crête de chaque coordonnée radiale, tangentielle et<br />

axiale des deux centres de sphères d'essai (voir Tableau 2 et Figure 2).<br />

NOTE 1 XA et XB sont les composantes radiales des centres des sphères d'essai A et B à utiliser pour le<br />

calcul de l'erreur radiale du quatrième axe FRA et FRB.<br />

NOTE 2 YA et YB sont les composantes tangentielles des centres des sphères d'essai A et B à utiliser<br />

pour le calcul de l'erreur tangentielle du quatrième axe FTA et FTB.<br />

NOTE 3 ZA et ZB sont les composantes axiales des centres des sphères d'essai A et B à utiliser pour le<br />

calcul de l'erreur axiale du quatrième axe FAA et FAB<br />

La performance de la MMT ayant l'axe d'un plateau tournant comme quatrième axe est vérifiée si<br />

aucune des erreurs du quatrième axe (FRA, FTA, FAA, FRB, FTB et FAB) n'est supérieure aux trois erreurs<br />

maximales tolérées du quatrième axe (MPEFR, MPEFT et MPEFA) données par le fabricant.<br />

<strong>Carl</strong> <strong>Zeiss</strong> S.A.S. - Division Métrologie - 60 route de Sartrouville -78230 Le Pecq REC - 20/01/2009<br />

Page 3 sur 8

Norme <strong>ISO</strong> 16360<br />

<strong>ISO</strong> 16360-4 : MMT équipées d’une tête de mesure scanning<br />

Définition de l’incertitude de palpage en scanning : THP ≤ MPE-THP<br />

Matériel utilisé : Sphère Etalon Ø 25 mm<br />

Palpeur utilisé : Palpeur Ø 3 mm, incliné à 45 °<br />

Le principe de la méthode d'évaluation est de montrer que la MMT<br />

est capable d'effectuer la mesure à l'intérieur de l'erreur de palpage<br />

maximale tolérée en mode scanning, MPE-THP, en déterminant<br />

l’étendue des valeurs de la distance radiale R sur une sphère d'essai.<br />

Le centre et le rayon d'une sphère d'essai sont déterminés en<br />

effectuant un scanning de la sphère d'essai dans quatre plans de<br />

scanning cibles.<br />

Prendre et enregistrer les mesures de points issus du scanning sur la<br />

sphère d'essai pour les lignes de scanning corrigées sur la surface de la sphère d'essai dans les quatre<br />

plans de scanning cibles définis (voir Figure 1).<br />

Le plan de scanning cible 1 est sur l'équateur.<br />

Le plan de scanning cible 1 et le plan de scanning cible 2 sont<br />

parallèles distants de 8mm.<br />

Les plans de scanning cibles 2, 3 et 4 sont perpendiculaires deux à<br />

deux.<br />

Le plan de scanning cible 3 passe par le pôle.<br />

Le plan de scanning cible 4 est un plan à 8mmdu pôle.<br />

α est l'angle entre le stylet et l'axe du support du système de palpage.<br />

Le pôle et l'équateur de la sphère d'essai sont définis par l'axe du<br />

stylet. Il est recommandé de choisir la valeur de α approximativement<br />

à 45°.<br />

Calculer le centre de la sphère (élément associé) gaussienne (moindres carrés) en utilisant tous les points<br />

de mesure issus du scanning pour les quatre lignes de scanning corrigées.<br />

Pour chaque point de mesure issu du scanning, calculer la distance radiale, R.<br />

Calculer l'erreur de palpage en mode scanning, THP, comme l'étendue des distances radiales calculées,<br />

R.<br />

Calculer la différence maximale absolue entre toutes les distances radiales calculées individuelles, R, et<br />

la moitié de la valeur certifiée du diamètre de la sphère d'essai.<br />

Points de Scanning<br />

(R points)<br />

R nominal<br />

Sphère Gaussienne<br />

(Moindres carrés)<br />

TPH (1) = R max - R min<br />

(Étendue de toutes les distances<br />

radiales)<br />

Points de Scanning<br />

(R points)<br />

R nominal<br />

La performance de la MMT utilisée en mode scanning est vérifiée si :<br />

Sphère Gaussienne<br />

(Moindres carrés)<br />

TPH (2) = Maximum |R nominal - R point|<br />

(Écart maximum entre le rayon nominal de<br />

la sphère et le rayon des points mesurés)<br />

a) les erreurs de palpage en mode scanning, THP, ne sont pas supérieures à aux erreurs de palpage<br />

maximales tolérées en mode scanning, MPE-THP, données par le fabricant<br />

b) la différence maximale absolue entre tous les rayons calculés individuels et la moitié de la valeur<br />

certifiée du diamètre de la sphère d'essai n'est pas supérieure à MPE-THP donnée par le fabricant<br />

<strong>Carl</strong> <strong>Zeiss</strong> S.A.S. - Division Métrologie - 60 route de Sartrouville -78230 Le Pecq REC - 20/01/2009<br />

Page 4 sur 8

Norme <strong>ISO</strong> 16360<br />

<strong>ISO</strong> 16360-4 : MMT équipées d’une tête de mesure scanning<br />

Définition du temps de mesure en scanning : τ ≤ MPT-τ<br />

Le principe de la méthode d'évaluation est de montrer que la MMT est capable d'effectuer la mesure à<br />

l'intérieur du temps maximal toléré d’acquisition de l’essai de scanning, MPT-τ, en contrôlant le temps<br />

écoulé durant l'essai.<br />

Points de Scanning<br />

(R points)<br />

R nominal<br />

TPH (1)<br />

Sphère Gaussienne<br />

(Moindres carrés)<br />

τ = temps écoulé depuis le point intermédiaire qui précède le 1 er segment palpé et le<br />

point intermédiaire qui suit le 4 ème segment palpé)<br />

La performance de la MMT utilisée en mode scanning est vérifiée si le temps d’acquisition de l'essai de<br />

scanning, τ, n'est pas supérieur au temps maximal toléré d’acquisition de l'essai de scanning, MPT-τ,<br />

donné par le fabricant.<br />

<strong>ISO</strong> 16360-5 : MMT équipées d’une tête fixe avec systèmes de stylets multiples<br />

Erreur de mesure multi-stylets : MF, MS, ML ≤ MPE-MF, MPE-MS, MPE-ML<br />

Matériel utilisé : Sphère Etalon 10 mm < Ø < 50 mm<br />

Palpeur utilisé : 5 systèmes de stylets en étoile Ø 5 mm<br />

Points de Scanning<br />

(R points)<br />

R nominal<br />

Sphère Gaussienne<br />

(Moindres carrés)<br />

Mesurer la forme, la dimension et la position d’une sphère d’essai en utilisant cinq stylets fixes<br />

différents. Chaque stylet palpe 25 points sur la sphère d’essai, soit un total de 125 points en utilisant les<br />

cinq stylets.<br />

Si un stylet ou un système de changement de palpeur est fourni avec la MMT, cinq changements doivent<br />

être réalisés, un avant que chacun des stylets soit utilisé. Pour chaque groupe de 25 points réalisés avec<br />

un seul stylet, associer une sphère des moindres carrés, soit un total de cinq<br />

sphères.<br />

L’étendue des coordonnées des centres des cinq sphères (X, Y et Z) est calculée.<br />

La plus grande de ces trois étendues donne l’erreur de position du système de<br />

palpage à stylets multiples fixes, ML. En complément, une sphère des moindres<br />

carrés sur la base des 125 points est réalisée pour les erreurs d’indication de<br />

forme et de dimension. Cette analyse donne l’erreur de dimension du système<br />

de palpage à stylets multiples fixes, MS, et l’erreur de forme du système de<br />

palpage à stylets multiples fixes, MF.<br />

Construire un système de stylet «étoile» constitué d’un stylet parallèle à l’axe du<br />

palpeur et de quatre stylets dans un plan perpendiculaire à cet axe, chacun des<br />

stylets formant un angle de 90° avec le suivant. La distance entre le palpeur et<br />

le point de connexion des stylets doit être la distance la plus petite en utilisant<br />

les composants du stylet fournis normalement avec la MMT (voir Figure 1).<br />

<strong>Carl</strong> <strong>Zeiss</strong> S.A.S. - Division Métrologie - 60 route de Sartrouville -78230 Le Pecq REC - 20/01/2009<br />

Page 5 sur 8<br />

TPH (2)

Norme <strong>ISO</strong> 16360<br />

Les valeurs applicables des longueurs de stylet, l, doivent être égales et spécifiées par le fabricant de<br />

MMT, et doivent être choisies parmi les valeurs suivantes: 10 mm, 20 mm, 30 mm, 50 mm, 100 mm,<br />

200 mm et 400 mm (voir Figure 2). Seules doivent être essayées les longueurs que le fabricant de MMT<br />

spécifie comme applicables au système de stylet. Sauf spécification contraire, les composants du stylet<br />

doivent être ceux approuvés pour être utilisés avec le système de palpage de la MMT.<br />

Qualifier chacun des cinq stylets selon les procédures de fonctionnement normal du fabricant de MMT.<br />

Il convient de déplacer la sphère d’essai depuis la position de la sphère de référence utilisée pour la<br />

qualification du système de palpage dans les directions X et Y jusqu’à une distance au moins égale à la<br />

plus grande longueur de stylet utilisée pour les essais. Mesurer la sphère d’essai en utilisant 25 points<br />

pour chaque stylet, soit un total de 125 points.<br />

Il convient que les points soient répartis correctement sur la sphère d’essai et couvrent au moins un<br />

hémisphère.<br />

La stratégie d’échantillonnage de points recommandée pour un stylet vertical est la suivante: un point<br />

au «pôle» de la sphère d’essai; quatre points également répartis et se trouvant à 22,5° du pôle; huit<br />

points également répartis, orientés à 22,5° du groupe précédent et se trouvant à 45° du pôle; quatre<br />

points également répartis, orientés à 22,5° du groupe précédent et se trouvant à 67,5° du pôle; huit<br />

points également répartis, orientés à 22,5° du groupe précédent et se trouvant à 90° du pôle.<br />

Pour les stylets horizontaux, il convient d’utiliser une stratégie d’échantillonnage similaire, le «pôle»<br />

étant défini par la direction du stylet.<br />

Si un système de stylet ou un système de changement de palpeur est fourni avec la MMT, cinq<br />

changements doivent être réalisés, chacun des cinq stylets étant changé une fois. Toutefois, si moins de<br />

cinq positions palpeur/stylet sont disponibles dans le système de changement, le nombre maximal doit<br />

être utilisé, en ayant quelques stylets ou palpeurs changés plusieurs fois pour atteindre un total de cinq<br />

changements.<br />

Associer une sphère des moindres carrés pour chaque groupe de 25 points réalisés avec un seul stylet,<br />

soit un total de cinq sphères. Calculer l’étendue des coordonnées des centres des cinq sphères (X, Y et<br />

Z). La plus grande de ces trois étendues donne l’erreur de position du système de palpage à stylets<br />

multiples fixes, ML.<br />

Associer une sphère des moindres carrés aux 125 points réalisés avec les cinq stylets. Enregistrer les<br />

écarts entre le diamètre de cette sphère et la valeur étalonnée de l’étalon matérialisé de taille pour<br />

obtenir l’erreur de dimension du système de palpage à stylets multiples fixes, MS. De façon analogue,<br />

enregistrer l’étendue des rayons entre les 125 points et le centre de la sphère des moindres carrés, c’està-dire<br />

la forme de la sphère, pour obtenir l’erreur de forme du système de palpage à stylets multiples<br />

fixes, MF.<br />

MF<br />

Sphère nominale Sphère gaussienne calculée en rappelant<br />

tous les points mesurés (125 points)<br />

La performance d’une MMT à système de palpage à stylets multiples fixes est vérifiée conformément à la<br />

présente partie de l’<strong>ISO</strong> <strong>10360</strong> si, pour chaque valeur autorisée de longueur de stylet, l, MF ≤ MPE-MF,<br />

MS ≤ MPE-MS et ML ≤ MPE-ML, comme spécifié par le fabricant.<br />

<strong>Carl</strong> <strong>Zeiss</strong> S.A.S. - Division Métrologie - 60 route de Sartrouville -78230 Le Pecq REC - 20/01/2009<br />

Page 6 sur 8<br />

ML<br />

MS<br />

1-5 : Sphère gaussienne calculée en rappelant les points<br />

mesurés avec chaque système de stylets (25 points)

Norme <strong>ISO</strong> 16360<br />

<strong>ISO</strong> 16360-5 : MMT équipées d’une tête articulée<br />

Erreur de mesure systèmes articulés : AF, AS, AL ≤ MPE-AF, MPE-AS, MPE-AL<br />

Matériel utilisé : Sphère Etalon 10 mm < Ø < 50 mm<br />

Palpeur utilisé : Tête orientable + stylet Ø 5 mm<br />

Mesurer la forme, la taille et la position d’une sphère d’essai en utilisant cinq positions angulaires<br />

différentes d’un système de palpage articulé (voir Figure 3). À chaque position angulaire, 25 points sont<br />

mesurés sur la sphère d’essai, soit un total de 125 points en utilisant les cinq positions.<br />

Si un stylet ou un système de changement de palpeur est fourni avec la MMT, cinq changements doivent<br />

être réalisés, un avant que chacune des positions angulaires soit utilisée. Pour chaque groupe de 25<br />

points réalisés avec une position angulaire, associer une sphère des moindres carrés, soit un total de<br />

cinq sphères.<br />

L’étendue des coordonnées des centres des cinq sphères (X, Y et Z) est calculée. La plus grande de ces<br />

trois étendues donne l’erreur de position du système de palpage articulé, AL. En complément, une<br />

sphère des moindres carrés sur la base des 125 points est réalisée pour les erreurs d’indication de forme<br />

et de taille. Cette analyse donne l’erreur de taille du système de palpage articulé, AS, et l’erreur de<br />

forme du système de palpage articulé, AF.<br />

Comme les résultats de ces essais dépendent fortement de la longueur de la rallonge de palpeur, une<br />

série de longueurs de rallonge différentes est prise en considération; seules les longueurs spécifiées par<br />

le fabricant de MMT comme étant applicables au système de palpage articulé doivent être essayées.<br />

Fixer un stylet droit court (sauf spécification contraire, longueur de 20<br />

mm) et un composant de rallonge de palpeur au système de palpage<br />

articulé. La longueur de la rallonge de palpeur, lPE, doit être choisie<br />

parmi les valeurs suivantes: 0 mm, 100 mm, 200 mm et 300 mm (voir<br />

Figure 4). Sauf spécification contraire, le stylet et les composants de<br />

rallonge de palpeur doivent être ceux approuvés pour être utilisés avec<br />

le système de palpage de la MMT.<br />

Qualifier chacune des cinq positions angulaires du système de palpage<br />

articulé selon les procédures de fonctionnement normal du fabricant<br />

de MMT. Les cinq positions angulaires comprennent une position<br />

verticale et quatre horizontales, chacune des positions formant un<br />

angle de 90° avec la suivante.<br />

Il convient de déplacer la sphère d’essai depuis la position de la sphère<br />

de référence utilisée pour la qualification du système de palpage dans les directions X et Y jusqu’à une<br />

distance au moins égale à la plus grande longueur de rallonge utilisée pour l’essai (voir Figure 4).<br />

Mesurer la sphère d’essai en utilisant 25 points pour chaque position angulaire, soit un total de 125<br />

points.<br />

Il convient que les points soient répartis correctement sur la sphère d’essai et couvrent au moins un<br />

hémisphère.<br />

La stratégie d’échantillonnage de points recommandée pour un stylet vertical est la suivante: un point<br />

au «pôle» de la sphère d’essai; quatre points également répartis et se trouvant à 22,5° du pôle; huit<br />

points également répartis, orientés à 22,5° du groupe précédent et se trouvant à 45° du pôle; quatre<br />

points également répartis, orientés à 22,5° du groupe précédent et se trouvant à 67,5 degrés du pôle;<br />

huit points également répartis, orientés à 22,5° du groupe précédent et se trouvant à 90° du pôle.<br />

Pour les stylets dont la position angulaire est horizontale, il convient d’utiliser une stratégie<br />

d’échantillonnage similaire, le «pôle» étant défini par la direction du stylet.<br />

Si un système de stylet ou un système de changement de palpeur est fourni avec la MMT, cinq<br />

changements doivent être réalisés avec les stylets par défaut. En conséquence, pour chaque position<br />

angulaire, le stylet/palpeur est placé et retiré du système de changement afin d’obtenir un total de cinq<br />

changements lors de l’essai.<br />

<strong>Carl</strong> <strong>Zeiss</strong> S.A.S. - Division Métrologie - 60 route de Sartrouville -78230 Le Pecq REC - 20/01/2009<br />

Page 7 sur 8

Norme <strong>ISO</strong> 16360<br />

AF<br />

Sphère nominale Sphère gaussienne calculée en rappelant<br />

tous les points mesurés (125 points)<br />

La performance d’une MMT à système de palpage articulé est vérifiée conformément à la présente partie<br />

de l’<strong>ISO</strong> <strong>10360</strong> si, pour chaque valeur autorisée de longueur de rallonge du palpeur, lPE, AF ≤ MPE-AF,<br />

AS ≤ MPE-AS et AL ≤ MPE-AL, comme spécifié par le fabricant.<br />

<strong>Carl</strong> <strong>Zeiss</strong> S.A.S. - Division Métrologie - 60 route de Sartrouville -78230 Le Pecq REC - 20/01/2009<br />

Page 8 sur 8<br />

AL<br />

1-5 : Sphère gaussienne calculée en rappelant les points<br />

mesurés avec chaque système de stylets (25 points)<br />

AS