Propriétés à court terme - Solvay Plastics

Propriétés à court terme - Solvay Plastics

Propriétés à court terme - Solvay Plastics

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Stabilité thermique<br />

Indice d’oxygène<br />

L’indice d’oxygène est défini par la méthode ASTM D2863 comme<br />

la concentration minimale d’oxygène, exprimée en pour cent<br />

du volume, dans un mélange d’oxygène et d’azote, qui supportera<br />

la combustion avec flamme d’un matériau initialement à<br />

température ambiante, dans les conditions de cette méthode.<br />

L’air contenant habituellement environ 21 % d’oxygène, un<br />

matériau dont l’indice d’oxygène est nettement supérieur à 21 est<br />

considéré comme incombustible car il ne brûlera que dans une<br />

atmosphère enrichie en oxygène.<br />

Le polyéthersulfone RADEL A, le polyphénylsulfone RADEL R et les<br />

mélanges ACUDEL sont intrinsèquement ignifugés, comme le<br />

montrent les indices d’oxygène du tableau 19.<br />

Tableau 19<br />

Indice limite d’oxygène des résines RADEL<br />

Grade<br />

Indice d’oxygène<br />

A-100 39<br />

Résines renforcées verre 10 % 40<br />

Résines renforcées verre 20 % 40<br />

Résines renforcées verre 30 % 40<br />

R-5000 44<br />

ACUDEL 22000 38<br />

ACUDEL 25000/35000 38<br />

Température d’auto-inflammabilité<br />

La température d’auto-inflammabilité d’un matériau est définie<br />

comme la température d’air ambiant la plus basse à laquelle, en<br />

l’absence d’une source d’ignition, les propriétés<br />

d’autoéchauffement de l’échantillon provoquent l’ignition, ou à<br />

laquelle l’ignition se produit d’elle-même, par une explosion, une<br />

flamme ou une incandescence prolongée. Cette propriété a été<br />

mesurée selon la méthode ASTM D1929.<br />

La température d’auto-inflammabilité du polyéthersulfone RADEL<br />

A est de 502 °C.<br />

Densité de fumée<br />

Lorsqu’un matériau brûle, il génère de la fumée. La quantité et la<br />

densité de la fumée sont importantes dans de nombreuses<br />

applications. La méthode ASTM E662 propose une technique<br />

standard d’évaluation de la densité relative de la fumée. Cet essai<br />

est souvent désigné, suivant le sigle du bureau américain des<br />

normes (National Bureau of Standards) qui l’a développé à<br />

l’origine, comme l’essai de densité de fumée NBS.<br />

Les données du tableau 20 ont été générées dans le cadre des<br />

conditions d’inflammation décrites ci-après. Un brûleur à six becs<br />

a été utilisé pour appliquer une ligne de petites flammes le long<br />

du bord inférieur de l’échantillon. Un système photométrique<br />

dirigé verticalement sert à mesurer le coefficient de transmission<br />

de la lumière pendant que la fumée s’accumule. La densité<br />

optique spécifique (Ds) est calculée à partir de la transmittance de<br />

la lumière. La densité optique maximale est appelée Dm.<br />

Ces données montrent que le polyéthersulfone RADEL A et le<br />

polyphénylsulfone RADEL R ne dégagent que de très faibles<br />

quantités de fumée.<br />

Tableau 20<br />

Densité de fumée<br />

Mesure RADEL A RADEL R<br />

D s<br />

à 1,5 minutes 0 0,3<br />

D s<br />

à 4,0 minutes 1,0 0,4<br />

D m<br />

5–15 35<br />

Épaisseur de l’échantillon – 1,6 mm<br />

Stabilité thermique<br />

Analyse thermogravimétrique<br />

L’analyse thermogravimétrique constitue une méthode<br />

d’évaluation de la stabilité thermique d’un matériau. L’essai<br />

consiste à chauffer un petit échantillon du matériau tout en<br />

surveillant constamment son poids. L’essai est généralement<br />

effectué dans une atmosphère d’azote inerte et dans l’air. La<br />

différence entre les deux résultats indique l’importance de<br />

l’oxygène dans le processus de dégradation.<br />

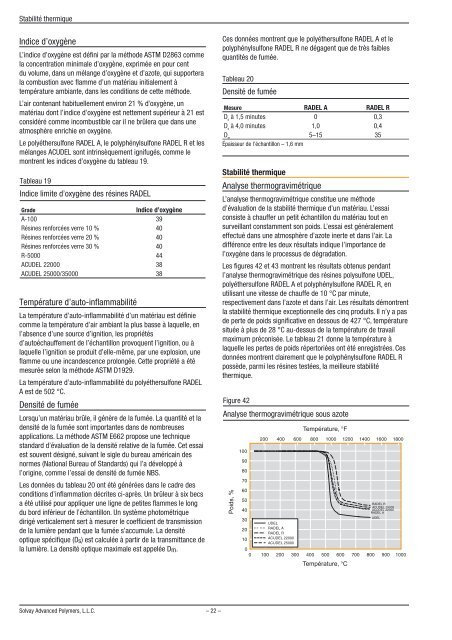

Les figures 42 et 43 montrent les résultats obtenus pendant<br />

l’analyse thermogravimétrique des résines polysulfone UDEL,<br />

polyéthersulfone RADEL A et polyphénylsulfone RADEL R, en<br />

utilisant une vitesse de chauffe de 10 °C par minute,<br />

respectivement dans l’azote et dans l’air. Les résultats démontrent<br />

la stabilité thermique exceptionnelle des cinq produits. Il n’y a pas<br />

de perte de poids significative en dessous de 427 °C, température<br />

située à plus de 28 °C au-dessus de la température de travail<br />

maximum préconisée. Le tableau 21 donne la température à<br />

laquelle les pertes de poids répertoriées ont été enregistrées. Ces<br />

données montrent clairement que le polyphénylsulfone RADEL R<br />

possède, parmi les résines testées, la meilleure stabilité<br />

thermique.<br />

Figure 42<br />

Analyse thermogravimétrique sous azote<br />

Poids, %<br />

Température,<br />

Température,<br />

<strong>Solvay</strong> Advanced Polymers, L.L.C. – 22 –