Technológia - Elektro Net

Technológia - Elektro Net

Technológia - Elektro Net

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

2006/8. <strong>Technológia</strong><br />

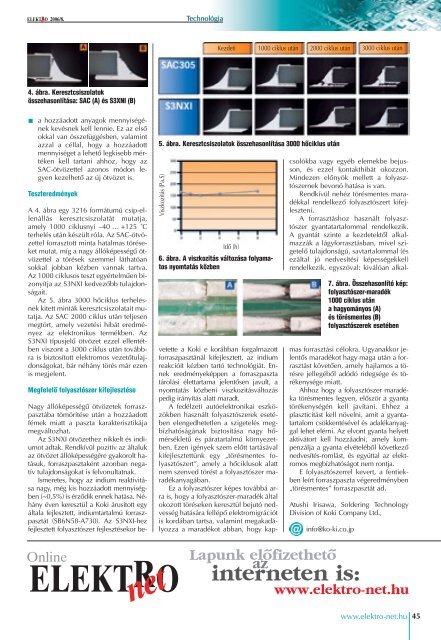

4. ábra. Keresztcsiszolatok<br />

összehasonlítása: SAC (A) és S3XNI (B)<br />

� a hozzáadott anyagok mennyiségének<br />

kevésnek kell lennie. Ez az elsõ<br />

okkal van összefüggésben, valamint<br />

azzal a céllal, hogy a hozzáadott<br />

mennyiséget a lehetõ legkisebb mértéken<br />

kell tartani ahhoz, hogy az<br />

SAC-ötvözettel azonos módon legyen<br />

kezelhetõ az új ötvözet is.<br />

Teszteredmények<br />

A 4. ábra egy 3216 formátumú csip-ellenállás<br />

keresztcsiszolatát mutatja,<br />

amely 1000 ciklusnyi –40 … +125 °C<br />

terhelés után készült róla. Az SAC-ötvözettel<br />

forrasztott minta hatalmas töréseket<br />

mutat, míg a nagy állóképességû ötvözettel<br />

a törések szemmel láthatóan<br />

sokkal jobban kézben vannak tartva.<br />

Az 1000 ciklusos teszt egyértelmûen bizonyítja<br />

az S3NXI kedvezõbb tulajdonságait.<br />

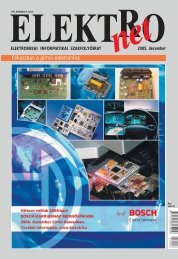

Az 5. ábra 3000 hõciklus terhelésnek<br />

kitett minták keresztcsiszolatait mutatja.<br />

Az SAC 2000 ciklus után teljesen<br />

megtört, amely vezetési hibát eredményez<br />

az elektronikus termékben. Az<br />

S3NXI típusjelû ötvözet ezzel ellentétben<br />

viszont a 3000 ciklus után továbbra<br />

is biztosított elektromos vezetõtulajdonságokat,<br />

bár néhány törés már ezen<br />

is megjelent.<br />

Megfelelõ folyasztószer kifejlesztése<br />

Nagy állóképességû ötvözetek forraszpasztába<br />

tömörítése után a hozzáadott<br />

fémek miatt a paszta karakterisztikája<br />

megváltozhat.<br />

Az S3NXI ötvözethez nikkelt és indiumot<br />

adtak. Rendkívül pozitív az általuk<br />

az ötvözet állóképességére gyakorolt hatásuk,<br />

forraszpasztaként azonban negatív<br />

tulajdonságokat is felvonultatnak.<br />

Ismeretes, hogy az indium reaktivitása<br />

nagy, még kis hozzáadott mennyiségben<br />

(~0,5%) is érzõdik ennek hatása. Néhány<br />

éven keresztül a Koki árusított egy<br />

általa fejlesztett, indiumtartalmú forraszpasztát<br />

(SB6N58-A730). Az S3NXI-hez<br />

fejlesztett folyasztószer fejlesztésekor be-<br />

Online<br />

5. ábra. Keresztcsiszolatok összehasonlítása 3000 hõciklus után<br />

Viszkozitás (Pa.S)<br />

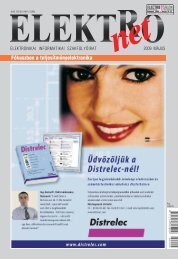

6. ábra. A viszkozitás változása folyamatos<br />

nyomtatás közben<br />

Kezdeti 1000 ciklus után 2000 ciklus után 3000 ciklus után<br />

Idõ (h)<br />

vetette a Koki e korábban forgalmazott<br />

forraszpasztánál kifejlesztett, az indium<br />

reakcióit kézben tartó technológiát. Ennek<br />

eredményeképpen a forraszpaszta<br />

tárolási élettartama jelentõsen javult, a<br />

nyomtatás közbeni viszkozitásváltozás<br />

pedig irányítás alatt maradt.<br />

A fedélzeti autóelektronikai eszközökben<br />

használt folyasztószerek esetében<br />

elengedhetetlen a szigetelés megbízhatóságának<br />

biztosítása nagy hõmérsékletû<br />

és páratartalmú környezetben.<br />

Ezen igények szem elõtt tartásával<br />

kifejlesztettünk egy „törésmentes folyasztószert”,<br />

amely a hõciklusok alatt<br />

nem szenved törést a folyasztószer maradékanyagában.<br />

Ez a folyasztószer képes továbbá arra<br />

is, hogy a folyasztószer-maradék által<br />

okozott töréseken keresztül bejutó nedvesség<br />

hatására fellépõ elektromigrációt<br />

is kordában tartsa, valamint megakadályozza<br />

a maradékot abban, hogy kap-<br />

csolókba vagy egyéb elemekbe bejusson,<br />

és ezzel kontakthibát okozzon.<br />

Mindezen elõnyök mellett a folyasztószernek<br />

bevonó hatása is van.<br />

Rendkívül nehéz törésmentes maradékkal<br />

rendelkezõ folyasztószert kifejleszteni.<br />

A forrasztáshoz használt folyasztószer<br />

gyantatartalommal rendelkezik.<br />

A gyantát szinte a kezdetektõl alkalmazzák<br />

a lágyforrasztásban, mivel szigetelõ<br />

tulajdonságú, savtartalommal (és<br />

ezáltal jó nedvesítési képességekkel)<br />

rendelkezik, egyszóval: kiválóan alkal-<br />

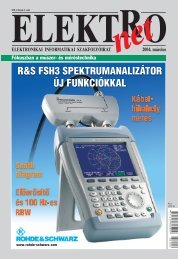

7. ábra. Összehasonlító kép:<br />

folyasztószer-maradék<br />

1000 ciklus után<br />

a hagyományos (A)<br />

és törésmentes (B)<br />

folyasztószerek esetében<br />

mas forrasztási célokra. Ugyanakkor jelentõs<br />

maradékot hagy maga után a forrasztást<br />

követõen, amely hajlamos a törésre<br />

jellegébõl adódó ridegsége és törékenysége<br />

miatt.<br />

Ahhoz hogy a folyasztószer maradéka<br />

törésmentes legyen, elõször a gyanta<br />

törékenységén kell javítani. Ehhez a<br />

plaszticitást kell növelni, amit a gyantatartalom<br />

csökkentésével és adalékanyaggal<br />

lehet elérni. Az elvont gyanta helyett<br />

aktivátort kell hozzáadni, amely kompenzálja<br />

a gyanta elvételébõl következõ<br />

nedvesítés-romlást, és egyúttal az elektromos<br />

megbízhatóságot nem rontja.<br />

E folyasztószerrel kevert, a fentiekben<br />

leírt forraszpaszta végeredményben<br />

„törésmentes” forraszpasztát ad.<br />

Atushi Irisawa, Soldering Technology<br />

Division of Koki Company Ltd.,<br />

info@ko-ki.co.jp<br />

Lapunk elôfizethetô<br />

az<br />

interneten is:<br />

www.elektro-net.hu<br />

www.elektro-net.hu 45