STRUMENTI DI MISURA E DI CONTROLLO ... - ITIS G. Galilei

STRUMENTI DI MISURA E DI CONTROLLO ... - ITIS G. Galilei

STRUMENTI DI MISURA E DI CONTROLLO ... - ITIS G. Galilei

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

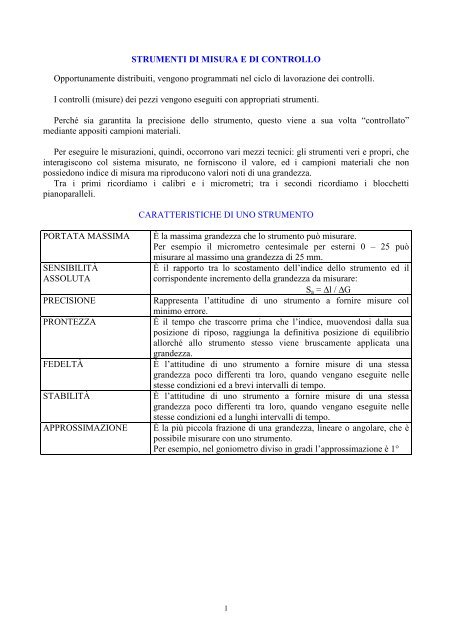

<strong>STRUMENTI</strong> <strong>DI</strong> <strong>MISURA</strong> E <strong>DI</strong> <strong>CONTROLLO</strong>Opportunamente distribuiti, vengono programmati nel ciclo di lavorazione dei controlli.I controlli (misure) dei pezzi vengono eseguiti con appropriati strumenti.Perché sia garantita la precisione dello strumento, questo viene a sua volta “controllato”mediante appositi campioni materiali.Per eseguire le misurazioni, quindi, occorrono vari mezzi tecnici: gli strumenti veri e propri, cheinteragiscono col sistema misurato, ne forniscono il valore, ed i campioni materiali che nonpossiedono indice di misura ma riproducono valori noti di una grandezza.Tra i primi ricordiamo i calibri e i micrometri; tra i secondi ricordiamo i blocchettipianoparalleli.CARATTERISTICHE <strong>DI</strong> UNO STRUMENTOPORTATA MASSIMASENSIBILITÀASSOLUTAPRECISIONEPRONTEZZAFEDELTÀSTABILITÀAPPROSSIMAZIONEÈ la massima grandezza che lo strumento può misurare.Per esempio il micrometro centesimale per esterni 0 – 25 puòmisurare al massimo una grandezza di 25 mm.È il rapporto tra lo scostamento dell’indice dello strumento ed ilcorrispondente incremento della grandezza da misurare:S a = ∆l / ∆GRappresenta l’attitudine di uno strumento a fornire misure colminimo errore.È il tempo che trascorre prima che l’indice, muovendosi dalla suaposizione di riposo, raggiunga la definitiva posizione di equilibrioallorché allo strumento stesso viene bruscamente applicata unagrandezza.È l’attitudine di uno strumento a fornire misure di una stessagrandezza poco differenti tra loro, quando vengano eseguite nellestesse condizioni ed a brevi intervalli di tempo.È l’attitudine di uno strumento a fornire misure di una stessagrandezza poco differenti tra loro, quando vengano eseguite nellestesse condizioni ed a lunghi intervalli di tempo.È la più piccola frazione di una grandezza, lineare o angolare, che èpossibile misurare con uno strumento.Per esempio, nel goniometro diviso in gradi l’approssimazione è 1°1

I blocchetti piano-paralleli,noti con il nome di blocchettiJohansson dal nome deltecnico svedese che li ideònel 1896, sono blocchetticampione di riscontro, diacciaio speciale, a forma diparallelepipedo con le duefacce opposte perfettamentepiane, parallele e levigate.La misura stampigliata sulblocchetto rappresenta ladimensione vera, nominale, ladistanza tra le due superfici dimisura alla temperatura di20°.BLOCCHETTI PIANO-PARALLELII blocchetti piano-paralleli sono strumenti campione, in quanto sono impiegati per la taraturadegli strumenti di precisione.Sono normalmente costruiti secondo una serie di spessori variabili da 1 a 100 mm. Una seriemolto adoperata è la seguente (Mahr):SERIE SI SPESSORI BLOCCHETTI PIANO – PARALLELI (MAHR)1 1,001 1,002 1,003 1,004 1,005 1,006 1,007 1,008 1,0091,01 1,02 1,03 1,04 1,05 1,06 1,07 1,08 1,091,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,92 3 4 5 6 7 8 910 20 30 40 50 60 70 80 90• CaratteristicheI blocchetti piano-paralleli devono avere:- planarità delle superfici di misura (0,05 ÷ 0,25 µm)- parallelismo delle superfici di misura- elevato grado di precisione- elevato grado di finitura (R a = 0,025 µm)- elevata durezza superficiale- elevata resistenza all’usura- inalterabilità nel tempo- indilatabilità2

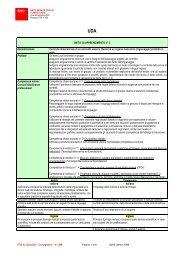

La tabella UNI-ISO 3650 riporta le modalità di utilizzo dei blocchetti piano-paralleli.• Unione dei blocchettiPer ottenere una varietà di spessori, è necessario unire tra di loro i blocchetti. Per fare ciò ènecessario strisciare i blocchetti uno sull’altro, cominciando da una estremità, econtemporaneamente esercitando una leggera pressione, in modo da impedire che si formi unostrato d’aria tra le superfici di misura.Quando è necessario realizzare uno spessore non presente nella serie, costituito da una parteintera e da una frazionaria, è bene formare dapprima la parte frazionaria, iniziando dal blocchettoche fornisce l’ultima cifra decimale, aggiungendo via via i blocchetti con i millimetri interi.Esempio: Spessore da realizzare: 43,364 mmComposizione della pila di blocchetti:1,004 +1,060 + parte frazionaria1,300 =_______3,364 +40,000 = parte intera_______43,364• Classi di precisioneLa tabella UNI ISO 3650 prevede per i blocchetti piano-paralleli quattro classi di precisione: 00,0, 1, 2.CLASSE ESEMPI D’IMPIEGO TOLLERANZA <strong>DI</strong>PLANARITÀ00 Misurazioni di altissima precisione (nei gabinettiscientifici)0,05 (per spessori fino a 150mm)0 Controllo di apparecchi di misurazione di altaprecisione0,10 (per spessori fino a 150mm)1 Verifica e taratura di calibri, micrometri ecc. 0,15 (per spessori fino a 150mm)2 Controllo dei calibri d’officina delle qualità IT6 eIT70,25 (per spessori fino a 150mm)3

• Materiali dei blocchettiPer la fabbricazione dei blocchetti s'impiegano i seguenti materiali:- Acciaio ad alto tenore di carbonio, temprato e rinvenuto e poi stabilizzato per eliminarel'austenite residua e le tensioni interne- Acciaio legato, avente in genere la seguente composizione:C = 1 ÷ 1,4 %Cr = 0,8 ÷ 1,6 %Mn = 1 ÷ 1,2 %Si = 1,5 ÷ 2 %V = 0,1 %W = 0,5 ÷ 0,7 %- Carburo di tungsteno (blocchetti ottenuti per sinterizzazione, con durezza molto elevata)4

VETRI INTERFERENZIALI (o SPECCHI <strong>DI</strong> FRESNEL o <strong>DI</strong>SCHI OTTICIo <strong>DI</strong>SCHI <strong>DI</strong> VETRO)Per controllare la planarità delle superfici levigate si ricorre a procedimenti ottici basati suifenomeni d'interferenza della luce. Questi procedimenti permettono di rilevare difetti inferiori ad unmicron.La tabella UNI 7366 riporta le modalità di utilizzo dei vetrini piano-paralleli.Nella pratica, per controllare la planarità, si impiegano i VETRI OTTICI PIANO-PARALLELIcostruiti con vetro speciale ad alta trasparenza e tagliati a forma di dischi:- si appoggia il disco di vetro sulla superficie da controllare e si orienta il disco verso una sorgenteluminosa;- si effettua un delicato movimento di rotazione del disco, esercitando una leggera pressione, fino ache non si notano delle frange (se ci sono).abrAvremo raggi a che penetrano nel vetro, loattraversano e vengono poi riflessi dallasuperficie S dell’oggetto (Es: blocchetto).SVetrroAPBdVi sono raggi b che invece vengono riflessi dallafaccia inferiore del vetro stesso. I raggi r uscentirisultano dalla sovrapposizione dei raggi a e b.l’intensità luminosa del raggio r dipende dalladifferenza dei percorsi APB di a e b.5

1) SE IL VETRO OTTICO E’ PARALLELO ALL’OGGETTOLa differenza di percorso APB tra i due raggi rimane costante.I raggi risultanti r avranno la massima luminosità quando i due raggi componenti a e b raggiungonoil punto B in concordanza di fase;λI raggi r avranno invece la minima luminosità quando i due raggi componenti a e b raggiungono ilpunto B in opposizione di fase.λIN DEFINITIVA: se la superficie da controllare è piana e parallela al vetro, quest’ultimo risultailluminato con intensità uniforme, senza frange di interferenza.NON C’E’ ALLORA ERRORE <strong>DI</strong> PLANARITA’ NE’ <strong>DI</strong> PARALLELISMO.6

2) SE IL VETRO OTTICO E’ INCLINATO RISPETTO ALL’OGGETTOabrSABdPI raggi uscenti risultano ancora dalla sovrapposizione di raggi che hanno percorso cammini diversi,però la differenza di percorso APB è continuamente variabile perché la superficie del vetro siallontana man mano dall’oggetto di una distanza d.Di conseguenza i raggi componenti a e b arriveranno nel punto B in concordanza o in opposizionedi fase secondo il valore della differenza di percorso.Nel caso di concordanza di fase si avrà la massima intensità luminosa.Nel caso di opposizione di fase si avrà la minima intensità luminosa.IL VETRO OTTICO PRESENTERA’ QUIN<strong>DI</strong> UN’ALTERNANZA <strong>DI</strong> STRISCE CHIARE E <strong>DI</strong>STRISCE SCURE PARALLELE CHE SONO APPUNTO LE FRANGE <strong>DI</strong> INTERFERENZA.IL <strong>DI</strong>FETTO <strong>DI</strong> PARALLELISMO TRA IL VETRO E LA SUPERFICIE DEL PEZZO VIENEPERCIO’ RILEVATO DALLA FORMAZIONE DELLE FRANGE <strong>DI</strong> INTERFERENZA.Si forma una frangia di interferenza per ogni variazione di distanza uguale a mezza lunghezzad’onda (tra vetro e pezzo).Ecco alcune forme caratteristiche assunte dalle frange di interferenza:<strong>DI</strong>FETTO <strong>DI</strong>PARALLELISMO SENZAERRORE <strong>DI</strong> PLANARITA’<strong>DI</strong>FETTO <strong>DI</strong> PARALLELISMO E<strong>DI</strong> PLANARITA’GROSSO <strong>DI</strong>FETTO <strong>DI</strong>PARALLELISMO E <strong>DI</strong>PLANARITA’I dischi di vetro speciale devono avere resistenza all’usura ed alla scalfitura.I dischi di vetro devono avere facce otticamente piene e scostamento di planarità 0,1÷0,2 [µm].La serie di quattro dischi in nostro possesso ha spessore:12,00 / 12,125 / 12,25 / 12,375 [mm].7

L’analisi planimetrica (cioè la misurazione dello scostamento di planarità) è usata nella verificadello stato dei piani dei blocchetti piano paralleli o dei micrometri.Dal numero e dalla forma delle frange, ottenuta sovrapponendo il disco di vetro ottico allasuperficie in esame, è possibile dedurre lo scostamento di planarità.- Determinazione dello scostamento (errore) di planarità:1) si conta il numero n delle frange2) si ricava il numero di intervalli i = n - 13) si determina il dislivello massimo dei punti della superficie (errore di planarità)e = λ/2 * idove λ è la lunghezza d’onda della luce in µm.Si può assumere λ = 0,68 [µm] nel caso della luce solare (colore rosso) o λ = 0,58 [µm] nel caso chela sorgente luminosa sia una lampada a luce gialla.Esempio:Si contino n = 4 frangeSi ha: i = n - 1 = 4 - 1 = 3 intervalliLo scostamento (errore) di planarità risulta:e = λ/2 * i = 0,58/2 * 3 = 0,29 * 3 = 0,87 [µm]8

Per la metrologia d’officina sono necessarie anche attrezzature complementari di riscontro.PIANI <strong>DI</strong> RISCONTROVengono adoperati in officina come piani di riferimento per eseguire varie operazioni dicontrollo sui pezzi lavorati: planarità, parallelismo, ortogonalità, vari controlli di forma.Possono essere di diverso materiale:• PIANI <strong>DI</strong> GHISACostruiti in ghisa EN-GJL-250 a struttura fine, sono provvisti dinervature nella parte inferiore, per impedire le deformazioni, e di trepiedi di appoggio per evitare il barcollamento.Il piano superiore viene ricavato per piallatura o per fresatura e poirifinito mediante raschiettatura a mano (non sono rettificati mediantemole perché i granelli di abrasivo, distaccandosi dalla mola, possonorimanere incastonati nella ghisa e danneggiare i pezzi che verrannoappoggiati sul piano). Si ammette una tolleranza di 0,01 [mm].• PIANI <strong>DI</strong> GRANITO e in <strong>DI</strong>ABASEHanno avuto grande diffusione in questi ultimi tempi perché presentano i seguenti vantaggi:- Elevata durezza e resistenza all’usura- Insensibilità alle variazioni di temperatura- Stabilità nel tempo- Inossidabilità- Amagneticità• PIANI <strong>DI</strong> ACCIAIO TEMPRATOPresentano elevata durezza e resistenza all’usura. Vengono lavorati con paste abrasive specialiraggiungendo un alto grado di precisione.La forma del piano di riscontro é generalmente rettangolare con rapporto di 2 a 3 tra larghezza elunghezza, ma é anche diffusa la sezione quadrata di 50 [cm] di lato.9

<strong>STRUMENTI</strong> COMPARATORI FISSI - CALIBRIAl fine di rendere più rapido e semplice il controllo dei pezzi lavorati, soprattutto se prodotti inserie di pezzi uguali, vengono utilizzati gli strumenti comparatori fissi o calibri fissi, i qualiconsentono il controllo diretto della dimensione e della forma di un pezzo con il metodo delconfronto.Gli strumenti comparatori fissi non consentono quindi di misurare una quota qualsiasi di unpezzo, ma offrono la possibilità di stabilire se una data quota è compresa o meno entro il campo ditolleranza ad essa assegnato dal disegno.La caratteristica di questi strumenti è quella di avere ognuno una forma e una dimensionenominale determinate. Sono pertanto in grado di controllare soltanto un pezzo avente quella stessadimensione e quella forma, Il campo di misura di questi strumenti si riduce quindi a un solo valore(dimensione nominale); più precisamente, ai valori compresi entro un ristretto campo di tolleranzarelativo alla dimensione nominale che contraddistingue il calibro. Ovviamente i calibri fissi devonoessere costruiti con una precisione superiore a quella richiesta per i pezzi che sono destinati acontrollare.Calibri fissiSono utilizzati per il controllo dimensionale e di forma di alberi, fori, filettature interne edesterne, conicità ecc., soprattutto di pezzi prodotti in grande serie e realizzati con assegnatetolleranze di lavorazione.Quando occorre controllare la “forma” del foro per escludere eventuali errori geometrici, èopportuno ricorrere a strumenti quali l’alesametro o il micrometro per interni.Calibri fissi per foriI calibri per fori sono previsti per il controllo del diametro di fori cilindrici, ma vengonoutilizzati anche per il controllo di quote interne di pezzi a forma prismatica (gole, scanalature, cave).Calibri differenziali a tamponeSono i calibri più usati peril controllo dei fori lavorati contolleranze stabilite secondo lenorme ISO.Sono costituiti da due corpiperfettamente cilindrici lisci(tamponi) uniti da un manicocentrale.Sono costruiti in acciaiospeciale resistente all’usura,temprato e rettificato, contolleranza di costruzione <strong>DI</strong>N7162.Quando il diametro effettivo del foro da controllare si trova compreso entro il campo ditolleranza previsto dal calibro, il tampone di diametro inferiore (lato PASSA) deve poter penetrarenel foro, mentre il tampone di diametro superiore (lato NON PASSA) non deve poter penetrare nelforo.10

Caratteristiche dei calibri a tamponeSu ogni calibro a tampone del tipo PASSA e NON PASSA è riportata l’indicazione completadella tolleranza ISO alla quale corrisponde il foro da controllare, cioè la dimensione nominale, laqualità di lavorazione, la posizione della tolleranza e gli scostamenti corrispondenti: lo scostamentosuperiore sul lato NON PASSA, quello inferiore sul lato PASSA.I due lati si distinguono perché:- il tampone del lato NON PASSA è più corto di quello del lato PASSA;- una fascia rossa è riportata sul lato NP;- sono riportate le scritte P (o MIN) sul lato PASSA, e NP (o MAX) sul lato NON PASSA.11

MICROMETRO CENTESIMALE PER ESTERNIIl micrometro, progettato e costruito da Palmer, venne perfezionato nel 1858 da JosephWhitworth. Esso utilizza l'organo cinematico formato dall'accoppiamento vite-madrevite.Esiste una grande varietà di micrometri, utilizzati per misurazioni esterne, misurazioni interne,misurazioni di profondità ecc. Qui si fa riferimento al micrometro centesimale a vite con stativo adarco, secondo le norme UNI 5708.NOMENCLATURAIl disegno che segue indica le varie parti che costituiscono un micrometro.PARTI COSTITUTIVEIl micrometro è costituito da varie parti tra le quali:- asta a vite: d = 8 mm ; Passo vite = 0,5 mm ; rugosità = 0,025 µm;- incudine: d = 8 mm ; sporgenza ≥ 3 mm ; rugosità = 0,025 µm;- tamburo e bussola graduati: 50 tratti con divisione 0,01 mm ; gioco tra estremità conica e bussola≤ 7 mm. Le superfici del tamburo e della bussola devono essere cromate e opache per proteggerledall' ossidazione e migliorare le condizioni di lettura. I tratti della graduazione sia del tamburo siadella bussola devono essere nitidi e larghi non più di 0,1 mm;- frizione tale che la forza tra le superfici di misura sia costante e compresa tra 0,5 kg e 1 kg;- Dispositivo di bloccaggio: è un dispositivo che permette il blocco dell' asta.METO<strong>DI</strong> <strong>DI</strong> VERIFICA- planarità delle superfici di misura (1 µm, corrispondente a non più di 4 frange) ;- parallelismo delle superfici di misura;- perpendicolarità delle superfici di misura rispetto all' asse dell' asta.- Errore totale: somma di tutti gli errori singoli;- errore complessivo: differenza tra errore massimo errore positivo e massimo errore negativo.- Campo di misura (portata del micrometro) da 0 a 25: l'errore complessivo è 3 µm, l'errore diplanarità sono quattro frange di interferenza, l' errore di parallelismo e di perpendicolarità sono 4frange di d'interferenza.12

CARATTERISTICHE TECNICHE- Pressione max di serraggio = 1 kg;- campo di misura = 0 ÷ 25, 25 ÷ 50, 50 ÷ 75, 75 ÷ 100;- Materiale = acciaio ad alto tenore di carbonio trattato con vite micrometrica in acciaio legato erettificato (errore sul passo ≤ 0,001 mm).L'incudine e l'asta mobile hanno un diametro di 8 mm, sono di acciaio resistente all'usura eall'ossidazione, temprato e stabilizzato, infine rettificato.Lo stativo é di acciaio o di ghisa malleabile.APPROSSIMAZIONE DEL MICROMETROL'approssimazione del micrometro è espressa dalla quantità di cui si sposta assialmente la vitequando il lembo graduato ruota di una graduazione.Se P = passo vite micrometrica ed N = numero graduazioni, in un giro completo della bussola lavite si sposta di una quantità uguale al passo.Se la bussola ruota di una divisione, cioè 1/N di giro la vite si scosterà di P/N.Cioé:1 : P = 1/N : xda cui:x = P/NQuindi:A = P/NSe P = 0,50 = passo della vite ed N = 50 il numero delle divisioni:A = 0,5/50 = 0,01 (mm)13

MICROMETRO PER INTERNI A 3 PUNTEI micrometri per interni sono strumenti a letturadiretta, che rilevano la misura del diametro deifori passanti o ciechi, sfruttando il principiodell’espansione di misura mediante un conoliscio spinto da una vite micrometrica.Sono adatti all’impiego in officina, in sala dicollaudo e laboratori per i seguenti motivi:1) precisione elevata delle misure (0,005mm)2) indicazione del valore realeindipendentemente dalla sensibilitàdell’operatore3) lettura semplice e sicura4) semplicità d’impiego5) ripetibilità della misura assicurata dauna pressione di contatto costante6) convenienza rispetto ai tamponi fissi,che comportano elevati costi d’acquisto, di magazzino e manutenzione.Lo strumento consta sostanzialmente di una testa di misura, di una vite micrometrica e del tamburo di lettura.La testa di misura è costituita da un corpo in cui scorre un cono liscio sulla generatrice del quale sono tenuti appoggiatida molle i tre tasti di misura.La vite micrometrica, in acciaio temprato come la testa di misura, ha passo 0,5 mm.Il tamburo di lettura porta le incisioni dei centesimi e la tacca di riferimento per i millimetri.14