Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

0024-0027 7<br />

ESPERIENZA<br />

conferenziale di un pipe di linea di 16<br />

in. è stato di 7 h 30 min. Come risultato<br />

si è ottenuta una saldatura priva<br />

di difetti che ha portato a un grande<br />

aumento della produttività, grazie al risparmio<br />

di tempo dovuto alla mancata<br />

necessità di effettuare lavori di riparazione<br />

e al controllo dell’apporto di calore.<br />

Il processo ha garantito il rispetto<br />

delle proprietà meccaniche richieste<br />

alle saldature, senza ulteriori cure.<br />

Infine, grazie all’utilizzo dell’impianto<br />

Polysoude, il progetto è stato completato<br />

nei termini previsti. È quindi chia-<br />

ro che per futuri progetti le possibilità<br />

tecniche degli impianti di saldatura<br />

TIG automatici saranno ampiamente<br />

sfruttate: riduzione del volume delle<br />

cianfrinature a J o addirittura introduzione<br />

della saldatura Narrow Gap, così<br />

che la passata di radice e la passata<br />

calda possano essere realizzate anche<br />

con la saldatura automatica TIG.<br />

Un approccio differente<br />

Un’ulteriore prova dell’efficienza della<br />

tecnologia all’avanguardia di Polysoude<br />

viene dall’esperienza nel progetto<br />

Khazzan in Oman, dove è stato adottato<br />

un approccio differente. In questo<br />

caso, la società aveva la necessità<br />

di realizzare approssimativamente<br />

19.000 saldature su pipe in 22% acciaio<br />

inox duplex di 12 e 16 in. Fin dall’inizio<br />

c’era l’intenzione di sfruttare i vantaggi<br />

della saldatura TIG automatica<br />

il più possibile. Per garantire un aumento<br />

della produttività, ci si è avvalsi<br />

della preparazione a J per la saldatura<br />

TIG della passata di radice e della<br />

passata calda sui pipe 12 in. e della<br />

saldatura TIG per la passata di finitura.<br />

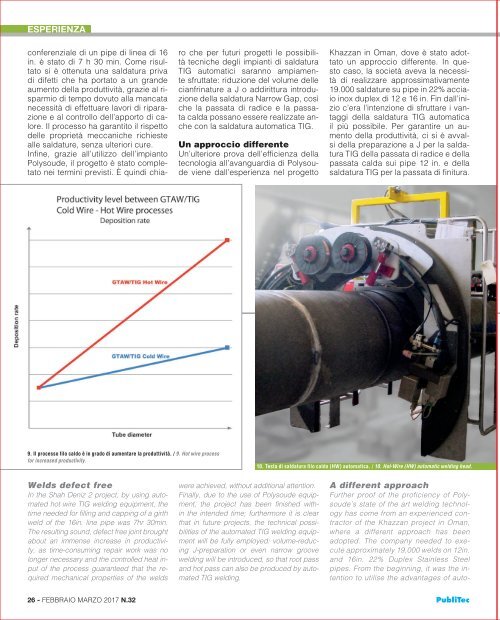

9. Il processo filo caldo è in grado di aumentare la produttività. / 9. Hot wire process<br />

for increased productivity.<br />

10. Testa di saldatura filo caldo (HW) automatica. / 10. Hot-Wire (HW) automatic welding head.<br />

Welds defect free<br />

In the Shah Deniz 2 project, by using automated<br />

hot wire TIG welding equipment, the<br />

time needed for filling and capping of a girth<br />

weld of the 16in. line pipe was 7hr 30min.<br />

The resulting sound, defect free joint brought<br />

about an immense increase in productivity,<br />

as time-consuming repair work was no<br />

longer necessary and the controlled heat input<br />

of the process guaranteed that the required<br />

mechanical properties of the welds<br />

were achieved, without additional attention.<br />

Finally, due to the use of Polysoude equipment,<br />

the project has been finished within<br />

the intended time; furthermore it is clear<br />

that in future projects, the technical possibilities<br />

of the automated TIG welding equipment<br />

will be fully employed: volume-reducing<br />

J-preparation or even narrow groove<br />

welding will be introduced, so that root pass<br />

and hot pass can also be produced by automated<br />

TIG welding.<br />

A different approach<br />

Further proof of the proficiency of Polysoude’s<br />

state of the art welding technology<br />

has come from an experienced contractor<br />

of the Khazzan project in Oman,<br />

where a different approach has been<br />

adopted. The company needed to execute<br />

approximately 19,000 welds on 12in.<br />

and 16in. 22% Duplex Stainless Steel<br />

pipes. From the beginning, it was the intention<br />

to utilise the advantages of auto-<br />

26 - FEBBRAIO MARZO <strong>2017</strong> N.32 PubliTec