Optimes Line - EWD

Optimes Line - EWD

Optimes Line - EWD

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

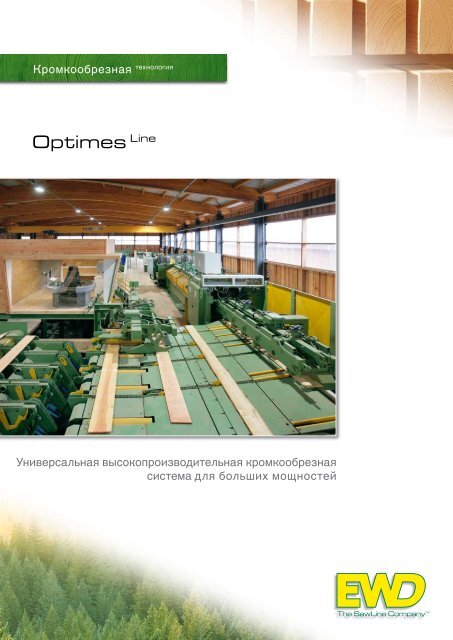

Кромкообрезная технология<br />

<strong>Optimes</strong> <strong>Line</strong><br />

Универсальная высокопроизводительная кромкообрезная<br />

система для больших мощностей<br />

TM

TM<br />

<strong>Optimes</strong> <strong>Line</strong><br />

Кромкообрезная технология<br />

Универсальная высокопроизводительная<br />

кромкообрезная система<br />

для больших мощностей<br />

Кромкообрезная система с широкой областью применения<br />

Основные функции и технические узлы<br />

Участок разобщения<br />

Подаваемые доски разделяются на цепном поперечном транспортере<br />

S-образной формы. Гидравлически управляемые сбрасыватели при захвате<br />

сразу двух досок могут отбрасывать переднюю доску. Более быстрый<br />

поперечный транспортер-ускоритель принимает доску после разобщения.<br />

Сортирующий клапан<br />

Позиционирование посредством<br />

центрирующего зажимного механизма<br />

Участок оценки пиломатериалов и манипуляции<br />

Обслуживающий персонал, работающий на этом участке, для последующей<br />

обработки досок имеет возможность осуществить следующие операции:<br />

• Ввод информации о качестве пиломатериала<br />

• Выбор способа позиционирования пиломатериала<br />

• Поворот пиломатериала для оценки качества обеих его пластей<br />

• Ввод параметров торцовки<br />

• Сброс некондиционного пиломатериала через клапан сброса<br />

• Обратный ход пиломатериала на участок разобщения<br />

Транспортер-разобщитель<br />

S-образной формы<br />

Каскадная система со стоп-захватами<br />

Процесс наблюдения осуществляется оператором,<br />

сидящим в защищенной от пыли и шума кабине управления.<br />

Кромкообрезная система Оptimes <strong>Line</strong> обеспечивает максимальный выход готовой пилопродукции при<br />

производительности 30 – 40 – 50 заготовок в минуту. Комплектация кромкообрезной линии включает<br />

механизмы манипуляции пиломатериала с различной степенью механизации, широкий спектр сканирующих<br />

и измерительных устройств, а также подбор круглопильного кромкообрезного станка с расположенным<br />

сверху пильным блоком требуемой конфигурации.<br />

Тщательно продуманная концепция кромкообрезной системы гарантирует выполнение всех необходимых<br />

производственных задач с учетом индивидуальных требований заказчика.<br />

Подача пиломатериала на кромкообрезную систему <strong>Optimes</strong> <strong>Line</strong> может осуществляться слева, справа,<br />

либо с обеих сторон.<br />

Пильные полотна кромкообрезного<br />

станка с расположенным<br />

сверху пильным валом<br />

Участок торцовки<br />

Оператор имеет возможность автоматически отторцевать заготовку<br />

на 0,5 – 1,5 м при помощи торцовой пилы и соответствующего транспортного<br />

роликового механизма. Таким образом, исключается возможность сбоев<br />

в системе из-за дощатого обапола неравномерной геометрии. По желанию<br />

заказчика система может быть запрограммирована на торцовку с учетом<br />

конечной длины готовой пилопродукции, либо на деление пиломатериала<br />

на более короткие заготовки. После торцовки они подаются все вместе на<br />

кромкообрезной станок, где распиловка каждой заготовки осуществляется<br />

индивидуально.<br />

Механизм подачи и центрирования<br />

Перед поступлением пиломатериала на участок подачи на кромкообрезной<br />

станок осуществляется сканирование контура и измерение толщины<br />

оптическими сенсорными датчиками. Далее происходит позиционирование<br />

заготовки автоматически согласно запрограммированным параметрам,<br />

либо оператором – по оси симметрии заготовки, по оси, обеспечивающей<br />

максимальный выход пилопродукции, или асимметрично, по левой либо<br />

правой кромке.<br />

Участок продольной транспортировки<br />

Прижимные ролики и верхняя прижимная цепь обеспечивают точную<br />

транспортировку пиломатериала по участку сканирования и далее его подачу<br />

на распиловку. Таким образом, обеспечивается максимально точная передача<br />

заготовки на кромкообрезной участок, что исключает возможность механических<br />

сдвигов.<br />

Нулевые упоры для базирования<br />

заготовки и торцовки<br />

Участок подачи с<br />

сенсорными датчиками<br />

Высокоточное сканирование<br />

Базовая цепь с верхней<br />

прижимной цепью<br />

www.ewd.de<br />

.

TM<br />

<strong>Optimes</strong> <strong>Line</strong><br />

Кромкообрезная технология<br />

Система сканирования<br />

Высокоточное сканирование по всей длине заготовки<br />

Система сканирования<br />

Максимальная оптимизация выхода готовой продукции<br />

Система сканирования<br />

Система высокоточного сканирования состоит из 2 камер и 4 лазерных устройств для оптического<br />

измерения пиломатериала по всей его длине для сканирования внутренней и наружной пластей заготовки.<br />

Переворачивание заготовки перед участком подачи, таким образом, не требуется.<br />

Сканирование геометрии поперечного сечения заготовки осуществляется благодаря 800 измерениям<br />

в секунду с шагом по ширине в диапазоне + / - 1 мм. Система сканирования фирмы <strong>EWD</strong> нечувствительна<br />

к цвету древесины и окружающему освещению.<br />

По желанию заказчика возможна оснастка системы сканирования дополнительными устройствами<br />

и сенсорными датчиками для автоматического распознавания качества.<br />

Система оптимирования<br />

Данные сканирования поступают на компьютер, обрабатывающий и сравнивающий данные измерения<br />

внутренней и наружной пластей. Оптимизация выхода готовой продукции осуществляется путем<br />

выбора оптимального способа раскроя пиломатериала, исходя из производственных задач, параметров<br />

автоматического сканирования, а также заданных вручную оператором. Ввод информации, необходимой для<br />

оптимизации раскроя, осуществляется непосредственно через Windows-интерфейс.<br />

В дополнение к системе позиционирования пил на основе геометрии заготовки имеется система<br />

позиционирования пил, обеспечивающая распиловку заготовки с целью максимизации выхода готовой<br />

продукции. Для этого пильный блок позиционируется на определенные линии распила. Данный способ<br />

оптимизации раскроя уникален и не имеет аналогов в мировой практике.<br />

Пример:<br />

j = z<br />

i = n<br />

• Ширина заготовки<br />

в зависимости от<br />

допустимого обзола<br />

Max (∑ Li x Bi x Di x Wi)<br />

j = 1 i = 1<br />

• Толщина заготовки 18 мм<br />

• Угол наклона обзола 30°<br />

L = длина пиломатериала,<br />

(i)<br />

1 2 1 2 3<br />

B = ширина пиломатериала,<br />

scharfkantig B=100 mm<br />

Обрезная деталь шириной 100 мм<br />

D = толщина пиломатериала,<br />

W = стоимостный фактор<br />

j = 1 j = 2<br />

15% Waldkante B=110 mm<br />

Система оптимизации выбирает готовый продукт с максимальной стоимостью путем анализа всех возможных<br />

комбинаций имеющихся данных. За результатами оптимизации можно следить с кресла оператора<br />

по монитору компьютера.<br />

Деталь шириной 110 мм с допустивым обзолом 15%<br />

50% Waldkante B=130 mm<br />

Система сканирования по 4 ребрам заготовки<br />

Деталь шириной 130 мм с допустимым обзолом 50%<br />

www.ewd.de<br />

.

TM<br />

<strong>Optimes</strong> <strong>Line</strong><br />

Кромкообрезная технология<br />

Распознавание качества<br />

Максимизация выхода готовой продукции путем оптимизации качества<br />

Управление и обслуживание<br />

Компоненты управления и их функции<br />

Система сканирования поверхности пиломатериала<br />

Система раскроя и кромкообрезки <strong>Optimes</strong> <strong>Line</strong> может быть опционально оснащена устройством<br />

сканирования для распознавания качества поверхности пиломатериала. Устройство способно<br />

локализировать местоположение и размер сучков и отличить их от прочих загрязнений. После<br />

соответствующего анализа данные готовы для оптимизации.<br />

Управление<br />

Обработка данных сканирования и оптимизация схем раскроя и кромкообрезки пиломатериалов<br />

осуществляются на высокопроизводительном компьютере на базе процессора Dual-Xeon, соответствующего<br />

нормам промышленной эксплуатации. Информация с участка сканирования, результаты оптимизации,<br />

а также процессы управления данными визуализируются благодаря операционной системе MS-Windows<br />

в легкодоступной и простой в обслуживании форме.<br />

Управление процессом распила происходит посредством ЧПУ S7 CPU компании-производителя Siemens,<br />

обмен данными осуществляется по Ethernet-каналам. Таким образом, обработка данных полностью обособлена<br />

от управления линией.<br />

Отображение результатов оптимизации<br />

заготовки с заложенными<br />

в ней деталями, их местораположением<br />

и размерами<br />

Основные параметры оптимизации кромкообрезки<br />

• Порода пиломатериала и качественные параметры считаются уже заданными<br />

• Ввод размеров пиломатериала и соответствующего стоимостного фактора<br />

• Ввод допускаемых размеров величины обзола, в зависимости от допустимого значения ширины<br />

обзола и его длины, для левой и правой стороны, для каждого требуемого класса качества на выходе<br />

• Ввод фактора предпочтительности определенного класса пиломатериалов по размерам и качеству<br />

• Автоматическое распознавание уже обрезного пиломатериала<br />

Все параметры могут быть изменены на работающей линии в процессе распила.<br />

ЧПУ обрабатывает все необходимые параметры работы линии и руководит процессом распила.<br />

Скорость подачи устанавливается автоматически, в зависимости от толщины доски и количества требуемых<br />

пропилов. Имеется возможность предустановить подачу на летний либо зимний режим работы.<br />

Для сервисного обслуживания, а также устранения неполадок имеется специальное программное обеспечения<br />

для диагностики, модем или связь по каналу VPN (Virtual Private Network).<br />

Отображение внутренней и наружней<br />

пластей заготовки с заложенными<br />

в них деталями (месторасположение<br />

и длина деталей), а также<br />

линиями распила и кромкообрезки.<br />

Обслуживание<br />

Пульт оператора на линии производительностью до 30 заготовок в мин.<br />

находится на участке торцевания.<br />

Пульт оператора на линии производительностью от 40 до 50 заготовок<br />

в мин. находится в кабине управления, защищенной от пыли и шума.<br />

Удобное и эргономичное кресло оператора является неотъемлемой частью<br />

аппарата обслуживания.<br />

www.ewd.de<br />

.

TM<br />

<strong>Optimes</strong> <strong>Line</strong><br />

Кромкообрезная технология<br />

Круглопильный кромкообрезной станок BNK<br />

с высотой пропила от 17 до 225 мм<br />

Круглопильный кромкообрезной станок BKO<br />

с высотой пропила от 17 до 120 мм<br />

BKO 3, вид со стороны выхода пиломатериалов<br />

BNK 6, вид со стороны выхода пиломатериалов<br />

Круглопильный кромкообрезной станок BNK оснащен расположенным сверху пильным блоком, состоящим из<br />

двух пильных модулей, перемещаемых по ширине. На каждом модуле установлено по одному пильному валу,<br />

составленному из стационарной пилы, телескопического вала, а также пильной втулки с шириной посадки 115 мм.<br />

Круглопильный кромкообрезной станок BKO оснащен пильным блоком, состоящим из двух пильных<br />

модулей: правого и левого. На каждом модуле установлено по одному пильному валу, на которые посажены<br />

два пильных фланца соответственно по одному с каждой стороны. Дополнительно возможна дооснастка<br />

каждого из пильных валов одним или двумя дополнительными фланцами (BKO 3, BKO 4, BKO 6). Данные<br />

фланцы посажены на телескопические валы и перемещаются по ширине сервогидравлически.<br />

Для более гибкой эксплуатации и в целях расширения спектра применения пильный блок перемещается по высоте.<br />

Регулировка по ширине происходит при помощи сервогидравлики.<br />

Станок открыт снизу для беспрепятственного удаления отходов, все функциональные элементы расположены<br />

на внешней поверхности станка.<br />

Перемещение пильных полотен на станке BNK 6<br />

Верхнее расположение валов создает оптимальные условия для пиления на высоких скоростях подачи.<br />

Станок открыт снизу для беспрепятственного удаления отходов, все функциональные элементы расположены<br />

на внешней поверхности станка.<br />

Перемещение пильных полотен на станке BKO 4<br />

Жесткий постав<br />

360<br />

360<br />

Жесткий постав<br />

Жесткий постав<br />

128<br />

23-270<br />

23-440<br />

23-270<br />

23-170 23-440 23-170<br />

Жесткий постав<br />

128<br />

10<br />

30<br />

30<br />

250<br />

D C B A B C D<br />

Макс. ширина прохода 800<br />

A 18 - 655 мм B: 18 - 205 мм B: 18 - 143 мм B: 115 мм<br />

макс. 380 макс. 380<br />

www.ewd.de<br />

.

TM<br />

<strong>Optimes</strong> <strong>Line</strong><br />

Кромкообрезная технология<br />

Конфигурация оборудования<br />

Подача пиломатериала возможна слева, справа или с двух сторон<br />

8100<br />

8100<br />

Технические характеристики и детали<br />

для линий производительностью 30 - 40 - 50 заготовок в минуту<br />

Закрытая конструкция<br />

Кромкообрезная линия Оptimes<strong>Line</strong> полностью закрыта защитным кожухом: от участка<br />

сканирования до системы отделения реек включительно. Это защитное покрытие<br />

обеспечивает большую безопасность, а также сокращает уровень шума и загрязненности.<br />

1540<br />

<strong>Optimes</strong> <strong>Line</strong> – BKO с системой подачи справа<br />

26810<br />

7000 11460 8350<br />

9000<br />

6000<br />

Кромкообрезная<br />

система <strong>Optimes</strong>- BNK BKO BKO<br />

<strong>Optimes</strong> <strong>Line</strong> – BKO с системой подачи с обеих сторон<br />

12200<br />

Классификация по<br />

производительности шт./мин 30 40 50<br />

Длина необрезной доски м 1 - 6 2 - 6 2 - 6<br />

Ширина необрезной доски мм 70 - 750 70 - 650 90 - 500<br />

Толщина необрезной доски мм 17 - 225 17 - 100 17 - 60<br />

Скорость подачи м/мин 20 - 240 50 - 300 80 - 360<br />

Привод пильного вала макс. кВт 2 x 132 2 x 90 2 x 90<br />

6000<br />

Возможна одновременная подача коротких заготовок, как например,<br />

2 х 1,25 м, полученных в результате торцевания более длинной 2,5-метровой<br />

заготовки, либо 4 х 1,25 м, полученных из 5-метровой заготовки. Таким<br />

образом обеспечивается повышение выхода готовой пилопродукции,<br />

и достигается более высокая производительность при переработке<br />

коротких заготовок.<br />

В связи с непрекращающимся процессом технологического совершенствования деревоперерабатывающего<br />

оборудования, представленные в данном каталоге характеристики могут отличаться от актуальных технических<br />

характеристик на нынешний момент.<br />

10 www.ewd.de<br />

11.

Индивидуальный подход к каждому клиенту<br />

к каждому клиенту<br />

Индивидуальный подход к каждому клиенту<br />

Индивидуальный подход к каждому клиенту<br />

Ленточнопильная технология<br />

Кромкообрезная технология<br />

Круглопильная и<br />

фрезерно-брусующая технология<br />

TM<br />

www.ewd.de<br />

Esterer WD GmbH<br />

Estererstraße 12<br />

84503 Altötting, Germany /<br />

Альтетинг, Германия<br />

Телефон: +49 (0)86 71 - 5 03 - 0<br />

Факс: +49 (0)86 71 - 5 03 - 386<br />

Адрес электронной<br />

почты: info@ewd.de<br />

Интернет: www.ewd.de<br />

Esterer WD GmbH<br />

Täleswiesenstraße 7<br />

72770 Reutlingen, Germany /<br />

Ройтлинген, Германия<br />

Телефон: +49 (0)71 21 - 56 65 - 0<br />

Факс: +49 (0)71 21 - 56 65 - 400<br />

Адрес электронной<br />

почты: info@ewd.de<br />

Интернет: www.ewd.de<br />

© Esterer WD GmbH – 2011