Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

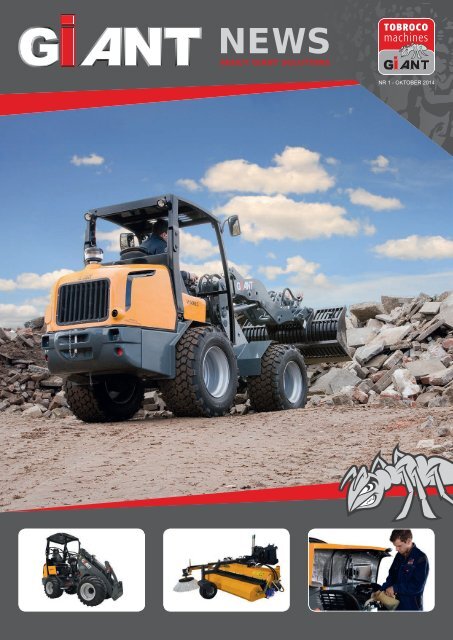

<strong>news</strong><br />

ABout GIAnt solutIons<br />

NR 1 - OKTOBER 2014

InnovAtIons<br />

we creAte whAt You wAnt<br />

2

content<br />

voorwoord<br />

04 Interview<br />

Toine Brock en zijn<br />

echtgenote Caroline<br />

06 Tobroco sinds 1996<br />

Hier is het dan: het eerste Giant News Magazine.<br />

Ik ben er trots op om dit aan u te mogen voorstellen. Als ik terugkijk naar de<br />

afgelopen jaren, zie ik een snelle verandering in mijn bedrijf dat ik, mede dankzij<br />

mijn toegewijde mensen, tot een stabiel bedrijf van internationaal niveau heb<br />

weten op te werken. Die mensen om me heen en de klanten zijn de fundering<br />

waarop het bedrijf staat.<br />

08 Onderzoek &<br />

ontwikkeling<br />

Hans Sterke<br />

09 Verkoop<br />

Frans van Asseldonk en<br />

Lars Gielen<br />

12 Tobroco Machines<br />

Nederland<br />

14 Tobroco Kft in<br />

Hongarije in 8 vragen<br />

"Niet kijken naar de buurman,<br />

maar een eigen koers varen."<br />

We hebben de afgelopen jaren fl ink geïnvesteerd in gebouwen, productie,<br />

techniek en personeel. ‘Niet kijken naar de buurman, maar echt een eigen koers<br />

varen,’ dat is mijn motto. Een combinatie van onderbuikgevoel en goed opletten<br />

wat er om me heen gebeurt, zijn essentieel in het nemen van beslissingen.<br />

Investeren is niet spelen met geld, want die gang van zaken hoort in het casino.<br />

Investeren is mogelijkheden aanvoelen en op basis daarvan gerichte stappen<br />

zetten.<br />

Ik wens u veel leesplezier met het eerste Giant Magazine en ben<br />

benieuwd naar uw feedback.<br />

16 Klanten<br />

18 Dealers<br />

Toine Brock<br />

coloFon<br />

Giant News is een uitgave van Tobroco machines,<br />

Industrielaan 2, 5061 KC Oisterwijk, Nederland<br />

Redactie<br />

Peter Menten | +32 473 93 45 88<br />

Vormgeving<br />

Atelier Corneel | Evi Cornelissens<br />

+32 485 41 77 92<br />

Niets uit deze uitgave mag worden<br />

gereproduceerd zonder schriftelijke<br />

toestemming van de uitgever.<br />

3

Interview<br />

'Achter een sterke man<br />

staat een sterke vrouw.'<br />

Giant Magazine sprak voor<br />

deze eerste editie met oprichter<br />

Toine Brock en zijn echtgenote<br />

Caroline. Wat aanvankelijk<br />

voorzien was als een vraag-enantwoordgesprek<br />

mondde al vlug<br />

uit in een warme uitwisseling van<br />

ervaringen. Onze eerste indruk<br />

was die van twee vastberaden<br />

mensen die weten wat ze aan<br />

elkaar hebben en ieder hun sterke<br />

kanten hebben samengebracht<br />

om een levenswerk op de kaart<br />

te zetten om u tegen te zeggen.<br />

Twee dynamische mensen die<br />

eenvoudig en bewust in het<br />

leven staan.<br />

© Masja │Foto Vlaminckx Oisterwijk<br />

Wie is Toine?<br />

Toine kan zichzelf heel eenvoudig<br />

typeren: ‘Ik heb altijd graag in het ijzer<br />

gezeten.’<br />

Het verhaal ontstond zo’n 33 jaar<br />

geleden toen de 11-jarige Toine begon<br />

te experimenteren met het lastoestel<br />

van zijn vader. Deze laatste had een<br />

varkensstal waar geregeld wat laswerk<br />

moest aan gebeuren en Toine keek<br />

af en toe over de schouder van broer<br />

Frans mee om tussendoor zelf de elektrode<br />

eens te kunnen aansteken.<br />

Toine: ‘In het begin verdiende ik wat<br />

zakgeld door hier en daar wat bij te<br />

klussen. De hond ging dood en de<br />

ruimte van het hondenhok die vrijkwam<br />

was de start van onze onderneming.<br />

Ondertussen kwamen de varkensstallen<br />

een voor een leeg en groeide ons<br />

bedrijf. Al het ijzer uit de varkensstallen<br />

werd gerecycled om iets anders mee te<br />

doen, niets ging verloren. Tussendoor<br />

laste ik sierpoorten in elkaar, sleutelde<br />

ik nog wat aan brommers en langzamerhand<br />

ben ik zo in de techniek gerold<br />

en met de constructie van mestinjecteurs<br />

begonnen.’<br />

In 1995 ontwikkelde Toine samen met<br />

zijn zwager Peter een eenvoudige graslandbemester.<br />

Dat bleek al snel een<br />

goede zet en meteen werd er een productie<br />

opgezet. De bemesters bleven<br />

binnen Nederland, maar er was ook al<br />

een poging gedaan om in Denemarken<br />

een voet aan de grond te krijgen.<br />

Toine: ‘Toen de bemesters op het<br />

hoogtepunt waren, heb ik geprobeerd<br />

om er een aantal in Denemarken te verkopen.<br />

Daar heb ik Soren Nielsen van<br />

het Bedrijf Sorensen BHS ontmoet; het<br />

bedrijf dat nu mijn grootste Giant dealer<br />

is geworden.’<br />

In 2001 brak de de MKZ-crisis (monden-klauwzeer)<br />

uit. Opeens zakte de<br />

handel in elkaar omdat het verboden<br />

werd om op het erf van de rundveehouder<br />

te komen. Toine was samen met zijn<br />

mensen van het eerste uur, Edwin van<br />

der Zanden en Hans Sterke, naar de<br />

landbouwrai in Amsterdam geweest. Op<br />

de terugweg werd in de auto besloten<br />

dat ze wielladers zouden gaan bouwen.<br />

Toine: ‘Ik had geen marktonderzoek<br />

gedaan of een bussinessplan opgesteld;<br />

we hadden totaal geen idee van<br />

wat ons te wachten stond, maar ik had<br />

er een goed gevoel bij en ik gaf de opdracht<br />

aan Edwin van der Zanden (tekenaar)<br />

om een wiellader uit te tekenen.<br />

Motorisch ging me dat ook wel lukken<br />

omdat ik veel aan brommers sleutelde<br />

… dacht ik toen. De uitdaging werd<br />

aangegaan en er werden 5 machines<br />

gebouwd. Technisch zat alles redelijk<br />

oké, maar we waren te duur.’<br />

Passie en ijzer versmelten<br />

Terwijl Toine de historie van zijn bedrijf<br />

laat herleven, kijkt Caroline bewonderend<br />

naar hem en geeft daardoor<br />

subtiel aan dat ze er ook van het begin<br />

bij was. Tussen het klussen door heeft<br />

Toine altijd zijn ogen opengehouden en<br />

zo kreeg hij aan het einde van de MTS<br />

(middelbare technische school) Caroline<br />

in het vizier. Onder het motto ‘in de<br />

week geld verdienen en in het weekend<br />

verteren’ kon hij de investering in zijn<br />

relatie met Caroline verantwoorden. Zij<br />

zat toen in de verpleging en had veel<br />

wisselende uren, een betere match<br />

konden ze niet hebben.<br />

Toen de kinderen kwamen, is Caroline<br />

mee in het bedrijf gestapt.<br />

Aan de ontbijttafel: betrokkenheid<br />

van de kinderen<br />

Caroline: ‘Ik vind het belangrijk om de<br />

kinderen van 14, 13 en 9 mee te betrekken<br />

in het bedrijf. Het is een stuk van<br />

ons leven en kinderen willen zien waar<br />

hun vader mee bezig is. Dat maakt het<br />

ook makkelijker om uit te leggen wanneer<br />

hij er eens niet kan zijn of waar<br />

hij mee bezig is. Ik hecht er belang<br />

aan dat de kinderen voldoende bewust<br />

worden van wat ze hebben en dat dat<br />

4

© Masja │Foto Vlaminckx Oisterwijk<br />

niet zo evident is, we letten erop om<br />

geen verwende kinderen te krijgen. Wij<br />

reiken ze verder dingen aan en het is<br />

aan hen om te ervaren of het iets voor<br />

hen is of niet. Zo hebben we ze bv. al<br />

meegenomen naar Hongarije om te<br />

tonen wat we daar doen. Later kunnen<br />

ze hun eigen keuze maken.’<br />

Toine: ‘We willen de kinderen niet in<br />

de ene of andere richting duwen, maar<br />

het is een feit dat ze zelf graag met de<br />

machines aan de slag gaan en eerlijkheidshalve<br />

moeten we toegeven dat<br />

door het feit dat er kinderen zijn we ons<br />

bedrijf ook zo laten groeien. Zonder dat<br />

vooruitzicht zouden we niet zo stevig<br />

uitgebreid hebben. We doen het ook<br />

een stuk voor hen.’<br />

Tijdens het gesprek met Toine en<br />

Caroline wordt het ons duidelijk<br />

dat het bedrijf een product van hen<br />

beiden is; een familiebedrijf waar<br />

achter een sterke man een sterke<br />

vrouw staat.<br />

Giant Magazine: Wat bewonderen<br />

jullie in elkaar?<br />

Caroline: ‘Ik waardeer heel sterk de gedrevenheid<br />

van mijn man. Ik weet -uit<br />

ervaring- dat ik hem kan laten gaan en<br />

meestal komt alles wel goed. Ik zie nu<br />

ook de lange termijn in wat hij aanpakt.’<br />

Toine: ‘Ik vind het sterk dat Caroline<br />

volledig achter mijn beslissingen<br />

kan staan. Ik heb de aard om snel te<br />

beslissen vanuit mijn onderbuikgevoel<br />

en dan is het fijn om niet iedere keer<br />

te hoeven uitleggen waarom ik deze<br />

of gene weg wil volgen. Zelfs bij het<br />

nemen van grote stappen zoals het<br />

aankopen van een bedrijfsgebouw, het<br />

ontwikkelen van een nieuw product en<br />

die dingen staat zij onvoorwaardelijk<br />

achter mij. Uiteraard overleggen we<br />

met elkaar.’<br />

Caroline: ‘Wat mensen over je zeggen,<br />

moet je naast je neerleggen,<br />

men waardeert ons omdat we ook zo<br />

nuchter blijven. Doordat Toine gewoon<br />

zijn eigen weg volgt, zijn we ook zo ver<br />

gekomen. Hadden we bij alle -goedbedoelde-<br />

kritiek moeten stilstaan, dan<br />

hadden we niet dit niveau bereikt.’<br />

Kun je privé en werk goed gescheiden<br />

houden?<br />

Giant Magazine: ‘Nemen jullie het<br />

bedrijf mee naar huis in jullie gesprekken?’<br />

Toine & Caroline: ‘Wij hebben de gewoonte<br />

om als er in de privésfeer dingen<br />

moeten opgelost worden die ook<br />

eerst aan te pakken. Als je familie niet<br />

op orde is, kun je er in het bedrijf ook<br />

niet staan. Omgekeerd geldt hetzelfde:<br />

pas als je bedrijf goed georganiseerd<br />

is, kun je rustig naar huis gaan. Veel<br />

aandacht gaat tegenwoordig naar de<br />

kinderen en hun activiteiten; opgroeiende<br />

kinderen hebben andere zorgen<br />

"Als je familie niet op orde is,<br />

kun je er in het bedrijf ook niet staan.<br />

Omgekeerd geldt hetzelfde: pas als je<br />

bedrijf goed georganiseerd is,<br />

kun je rustig naar huis gaan."<br />

en die vragen ook een stuk van onze<br />

tijd. Wij zijn down-to-earthmensen en<br />

gaan graag op vakantie op een camping<br />

naar Frankrijk, Italië, Oostenrijk en<br />

tegenwoordig ook Hongarije.’<br />

Opleiding: van constructiebankwerker<br />

naar manager<br />

Giant Magazine: ‘Toine, jij bent in<br />

een technische richting opgeleid.<br />

Waar heb je dan geleerd hoe je een<br />

bedrijf moet runnen?’<br />

Toine: ‘Ik liep er tijdens de groei van<br />

ons bedrijf tegenaan dat er op alle<br />

niveaus te veel discussies waren.<br />

Uiteindelijk kwamen we erachter dat<br />

we geen duidelijke omschrijving van<br />

de taken hadden, waardoor mensen<br />

–zeker medewerkers van het eerste<br />

uur- in conflict kwamen.<br />

Dat heeft mij aangezet om een<br />

managementsopleiding te volgen.<br />

Daarin kon ik met andere bedrijfsleiders<br />

ideeën uitwisselen over elkaars<br />

aanpak en dat heeft geleid tot het<br />

uitwerken van een ‘organiseerbord’.<br />

Heel onze organisatie van ongeveer<br />

120 mensen is geherstructureerd en<br />

alles en iedereen is op afdelingen<br />

gezet. Deze (verkoop, productie,<br />

administratie en R&D – aftersales)<br />

bestaan op hun beurt dan weer uit<br />

subdivisies met elk een afdelingshoofd<br />

die ook de taken voor zichzelf en zijn<br />

afdeling perfect kan terugvinden. Al de<br />

verantwoordelijkheden zijn duidelijk<br />

omschreven zodat er nooit dingen<br />

blijven liggen omdat het ‘mijn ding niet<br />

was’ of dat twee mensen met hetzelfde<br />

bezig zijn. Door het opstellen van deze<br />

organisatieborden heb ik zelf een heel<br />

duidelijk zicht gekregen op het bedrijf,<br />

zelfs op de onzichtbare dingen. Het<br />

was vaak een harde confrontatie met<br />

mezelf, hoor. Al die functieomschrijvingen<br />

samen moeten leiden tot een<br />

expanderend winstgevend bedrijf.<br />

Deze structuur heb ik ook gevolgd<br />

voor het uitbouwen van de productie<br />

in Hongarije en dat werkt daar ook<br />

perfect. Zo hebben alle medewerkers<br />

in Hongarije een Nederlandse buddy,<br />

iemand waar ze –eventueel via webcam-<br />

bij terechtkunnen als ze ergens<br />

tegenaan lopen.’<br />

5

SINDS 1996<br />

1996<br />

Toine Brock (directeur) start in 1996 met constructie van<br />

landbouwmachines en Tobroco bemesters bij zijn ouders<br />

thuis in de oude varkensstal.<br />

2003<br />

Verhuist naar Oisterwijk.<br />

Adres: Nedervonder 13<br />

2300 m2 productieruimte<br />

1996 1997 1998 1999 2000 2001 2002 2003 2004<br />

1998<br />

Tobroco begon ook met de<br />

productie van aanhangwagens /<br />

oprijwagens in 1998.<br />

2001<br />

In 2001 begint men met de productie<br />

en ontwikkeling van de Giant<br />

knikladers. Vanwege ruimte gebrek<br />

en snelle groei worden de machines<br />

gemonteerd in een tent die tegen de<br />

stal is aangebouwd.<br />

2003<br />

Verhuist men naar<br />

Oisterwijk. Adres:<br />

Nedervonder 13, 2300 m 2<br />

productieruimte.<br />

6

2005<br />

Nieuwe kleuren geel/grijs.<br />

Uitbreiding modellen aanbod naar 20 stuks.<br />

2010<br />

Verhuis naar nieuwe fabriek.<br />

Adres: Beneluxstraat 4,<br />

Oisterwijk.<br />

De fabriek heeft een<br />

productieoppervlakte van<br />

10.000 m 2 .<br />

Lasserij / constructie: 5.000 m 2 .<br />

Montage: 5.000 m 2 .<br />

2014<br />

Aankoop nieuwbouw<br />

perceel achter fabriek<br />

Oisterwijk: totaal 5000 m²<br />

2005 2006 2007 2008 2009 2010 2011 2012 2013 2014<br />

2009<br />

Start met de bouw van nieuwe fabriek.<br />

Nieuw adres: Beneluxstraat 4.<br />

2013<br />

Aankoop van naastgelegen gebouw.<br />

Aankoop fabriek Hongarije.<br />

7

&d<br />

we BuIlt whAt You wAnt<br />

hAns sterke: onderzoek &<br />

ontwIkkelInG BIj toBroco mAchInes<br />

Hans Sterke is een van de<br />

oudgedienden bij Tobroco.<br />

Samen met Toine en hoofdengineer<br />

Edwin van der<br />

Zanden knutselde hij met<br />

lastoestel en slijptol de<br />

eerste machines in elkaar.<br />

Aanvankelijk waren dat nog<br />

bemesters en transportwagens,<br />

maar in de avontuurlijke<br />

beginuren van de wiellader werden de machines<br />

gecompliceerder en werd het aspect nazorg belangrijker.<br />

Die pioniersband met Toine maakt hem automatisch<br />

diens rechterhand in onderzoek en ontwikkeling.<br />

Tot 2001 heeft Hans zich beziggehouden met de verkoop van<br />

de bemesters, daarna verschoof zijn actieterrein naar inkoop,<br />

productie en ontwikkeling. Sinds midden 2014 is hij verantwoordelijk<br />

voor de R&D en de inkoop van componenten voor<br />

nieuwe machines.<br />

Hans: ‘Tot december 2000 bouwden we enkel bemesters en<br />

transportwagens. Door de MKZ (mond-en-klauwzeer)-<br />

epidemie was de verkoop van bemesters teruggelopen<br />

en zijn we beginnen uit te kijken naar alternatieven. In<br />

december 2000 kregen we het idee om kleine wielladers te<br />

gaan bouwen, het begin van het<br />

succesverhaal. Toch<br />

liep het in het<br />

begin niet van<br />

een leien dakje.’<br />

Pionieren met slijptol en lastoestel<br />

Hans vertelt: ‘In september 2001 waren de eerste 2 machines<br />

klaar. Twee assen, een motor, wat ijzer en staal, een slijptol<br />

en een lastoestel, meer hadden we niet nodig om deze<br />

wielladers in elkaar te steken. Plannen hadden we niet,<br />

want om te weten hoe we de machines moesten bouwen,<br />

baseerden we ons op machines van een paar concurrenten.<br />

De opdracht was gelukt, De eerste GiAnt (Gigantic Ant) was<br />

geboren, de machine voldeed, maar door de lage aantallen<br />

kwamen we aan een veel te hoge kostprijs. Les 1: we<br />

moesten aantallen gaan produceren! Met die wijsheid in het<br />

achterhoofd hebben we voor 100 machines motoren, assen,<br />

en toebehoren besteld en zijn we voor de aantallen gegaan.<br />

Die serie heeft ons de nodige kopzorgen opgeleverd, want er<br />

deden zich hier en daar wat mankementjes voor. We hebben<br />

onze klanten niet in de steek gelaten en elke machine werd<br />

volledig –meestal in het veld- in orde gezet. Dat was een<br />

zware periode, maar ze heeft wel de servicebereidheid van<br />

onze fi rma defi nitief op de kaart gezet.’<br />

Sinds 2003 is het bedrijf naar Oisterwijk naar een nieuwe<br />

productielijn verhuisd. Nu, zelfs met een groei van 20 à 30 %<br />

per jaar, blijft de kostprijs een gegeven dat nog sterk moet<br />

worden bewaakt.<br />

Nieuwe machines<br />

Giant Magazine: ‘Hans, welke nieuwe machines mogen<br />

we voor de komende maanden verwachten?<br />

Hans: ‘Voor het komende jaar lanceren we nu vier machines.’<br />

De V761T met een hefarm met Z-kinematiek is een alles-inéén-machine<br />

voor de agri- en bouwmarkt. De sterke punten<br />

hierbij zijn de elektronische aansturing via CANBUS, de hoge<br />

regelbare olieopbrengst en de nieuwe Stage3B/Tier4-motoren.<br />

Deze wiellader bestaat ook als V761T in tele-uitvoering,<br />

dezelfde machine dus, maar met een telescopische arm.<br />

De derde in de rij is een D204SW Tele, een machine die<br />

ontwikkeld is voor de noden van de veehouderij. Deze is zeer<br />

compact en kan hoog heffen.<br />

De vierde, een nieuwe compacte skidsteer met veel<br />

vermogen, is een compleet nieuwe machine in het<br />

gamma. Deze kan met benzine- en dieselmotor<br />

geleverd worden. De machine is ontwikkeld voor<br />

de stratenmaker en de sloop. Het is een heel<br />

compacte lader waar de gebruiker achteraan<br />

opstaat en die dus in kleine ruimtes<br />

kan werken.<br />

8

sAles<br />

we tAke cAre oF Your needs<br />

FrAns vAn Asseldonk en lArs GIelen:<br />

verkoop<br />

De verkoop van Tobroco machines zit netjes verdeeld<br />

over twee divisies: de eigenlijke verkoop met de jongens<br />

die de machines bij de klanten en dealers demonstreren<br />

en verkopen en de mensen achter de schermen die vanuit<br />

Oisterwijk de inkomende orders coördineren en zorgen<br />

dat alles netjes op de vrachtwagen geraakt. Frans van<br />

Asseldonk, met op zijn naamkaartje ‘Sales en Marketing<br />

Manager’ stuurt de verkoopafdeling en Lars Gielen, die<br />

de titel van ‘Sales Support’ mag dragen, leidt binnen het<br />

bedrijf alles in goede banen.<br />

Frans legt het veel eenvoudiger uit:<br />

‘Wij verkopen en Lars werkt de order af.’<br />

Bij wie moet je zijn?<br />

Lars: ‘Ik ga bij de dealers na wat de voorspellingen voor de<br />

verkoop voor de volgende weken en maanden zijn. Ik heb<br />

een overzicht van de onverkochte machines in planning en<br />

productie en kan daarmee schuiven. Zo ondersteun ik de<br />

verkopers en dealers wereldwijd. We streven ernaar om 8<br />

weken voor levering de orders defi nitief te krijgen, maar,<br />

indien nodig, kunnen we vaak nog wijzigen. In sommige<br />

gevallen zelfs tot 5 dagen voor de productiestart.’<br />

Frans: ‘Naast het marketinggebeuren hou ik mij met het<br />

aansturen van de verkopers bezig. We hebben in Nederland<br />

15 dealers die we met 2 verkopers bezoeken. De ene staat<br />

in voor respectievelijk Noord-Nederland + export en de<br />

andere doet Zuid-Nederland + export. In Nederland gaan we<br />

rechtstreeks naar dealers die op hun beurt met subdealers<br />

werken, België en Luxemburg hebben een eigen distributeur.’<br />

Wij verkopen oplossingen… de machine volgt vanzelf.<br />

Giant Magazine: ‘Zie je een evolutie in de verkoop van de<br />

machines? Deze laatste worden gecompliceerder en meer<br />

op maat van de klant gemaakt.'<br />

Frans: ‘Het laatste jaar zien we dat we meer en meer zelf<br />

benaderd worden door klanten of potentiële klanten van<br />

over de hele wereld. We hebben de reputatie om snel te<br />

kunnen inspelen op de vraag van de klanten. Deze zoeken<br />

een oplossing en komen zo bij ons. Laat het mij zo zeggen<br />

dat mensen bij ons een oplossing komen zoeken en zo de<br />

passende machine erbij kopen. Onze focus op hulpstukken<br />

en toebehoren legt ons geen windeieren en nét daar maken<br />

wij het verschil met de concurrenten.’<br />

Giant Magazine: ‘Lars, kun jij even verduidelijken wat<br />

jouw job inhoudt? Je zit achter de schermen, iedereen<br />

kent jouw naam, maar weinigen weten wat jij doet.’<br />

Lars: ‘Ik doe de order intake, dat is het ontvangen en<br />

samenvoegen van de inkomende bestellingen. Op die<br />

manier heb ik een overzicht van wat er loopt en kan ik de<br />

klanten inlichten over de levertijd. Die gegevens zet ik om<br />

in verkoopstatistieken en op basis daarvan kunnen we<br />

verkoopplanningen en prognoses maken. In grote lijnen komt<br />

het hierop neer dat ik de machine volg van bij de offertefase<br />

tot de afl evering door de vrachtwagen bij de klant.<br />

Doordat ik overzicht over de bestellingen, productie en<br />

leveringen heb, zie ik tendensen in de markt en kan ik tijdig<br />

signaleren als er iets fout dreigt te lopen.’<br />

Giant Magazine: ‘Doe je deze job al lang? Zou je vrienden<br />

aanbevelen om hier te werken?’<br />

Lars: ‘In september 2007 ben ik hier als stagiair begonnen<br />

en die job beviel me best. Eerst was ik planner-tekenaar<br />

en daarna versterking van de verkoop. Zo ben ik naar deze<br />

functie doorgegroeid. Het uitdagende aan deze job is dat<br />

je ’s morgens weet waar je aan begint, maar niet waar je ’s<br />

middags uitkomt, laat staan ’s avonds.<br />

Op je tweede vraag zou ik aangeven dat we hier een uniek<br />

product maken met mooie en vooruitstrevende techniek én<br />

dat we een jong, dynamisch en snelgroeiend bedrijf zijn. Dat<br />

stimuleert om iedere dag jezelf volledig in de strijd te gooien.’<br />

Frans: ‘Ik heb voor andere bedrijven gewerkt en kan dus<br />

vergelijken. Hier is er continu plezier onder het personeel;<br />

geen saaie contacten met elkaar, maar spontaan plezier aan<br />

en in het werk.'<br />

9

mAnuFActurInG<br />

we produce whAt You wAnt<br />

toBroco mAchInes nederlAnd<br />

Een Giant zou niet bestaan zonder de constructieafdeling.<br />

Vanuit de nood van de klant het ijzer en de techniek<br />

samenvoegen tot een oplossing voor jaren, dat is de taak<br />

van de las- en assemblagejongens. Tobroco startte de<br />

productie van wielladers in Nederland en verhuisde enkele<br />

malen omdat het bedrijfspand steeds opnieuw uit zijn voegen<br />

barstte. Een jaar geleden werd besloten om de snel<br />

stijgende markt van de aanbouwdelen verder uit te breiden<br />

en daarvoor werd in Hongarije een productie opgestart.<br />

René van de Pas, sinds 2010 in dienst, leidt de lasafdeling<br />

en Michel Vriens, die in 2008 Tobroco kwam vervoegen, zorgt<br />

ervoor dat de eindassemblage de verkoop kan volgen. René<br />

zit op de gelijkvloerse, Michel op 1e verdieping. Beide heren<br />

lichten toe hoe het er in hun afdeling aan toegaat.<br />

Oisterwijk uitgevoerd.<br />

In principe is het frame al bij de planning gereserveerd voor<br />

een order en van zodra een frame een kleur heeft gekregen,<br />

is het toegewezen aan een klant. Ondertussen zijn we in<br />

de lasafdeling ook aan het overschakelen naar Lean Manufacturing,<br />

produceren wat de klant vraagt dus. Daar werken<br />

we met 7 monteurs voor het assembleren van de frames en<br />

assen en 7 voor het lassen en monteren en voorbereiden van<br />

de lasdelen.’<br />

Giant Magazine: ‘Als 95 % van de frames van toeleveranciers<br />

komt, wat moeten jullie dan nog lassen?’<br />

René: ‘Die 5 % betreffen eigenlijk de onderdelen voor de<br />

prototypes en de ‘specials’ die we bouwen. We zijn nu bezig<br />

om de montage van de lasonderdelen ook in een productielijn<br />

om te zetten. Op deze manier kunnen we effi ciënter werken<br />

met een hoge kwaliteit.'<br />

Assemblage<br />

Michel Vriens: ‘De fabriek in Nederland zorgt voor de R&D,<br />

de verkoop, assemblage en de service. Dat is dus alles<br />

overkoepelend. In Hongarije houden ze zich met de productie<br />

van aanbouwdelen en de standaardframes bezig, maar alle<br />

back offi cediensten worden van hieruit geregeld. Op productietechnisch<br />

vlak hebben wij de laatste jaren het roer stevig<br />

omgegooid; op dit moment verloopt heel de assemblage van<br />

de wielladers via het Lean Manufacturing-principe en zijn<br />

we ‘papierloos’ aan het produceren. Alles om nog sneller op<br />

de vraag van klanten te kunnen inspelen en om met minder<br />

foutenmarge te werken.’<br />

Lasafdeling<br />

René van de Pas: ‘95 % van het aantal frames voor de wielladers<br />

komt van ons bedrijf in Hongarije en van toeleveranciers.<br />

De resterende 5 % zijn specials. Dit zijn aanpassingen op<br />

een bestaand frame en deze worden buiten de productielijn in<br />

Giant Magazine: ‘ Hoe verloopt het opzetten van de productieplanning?’<br />

Michel Vriens: ‘Wij werken met forecasts, de geplande<br />

verkopen dus, die we via de verkoopafdeling krijgen. Die<br />

planning wordt opgesteld op het verwachtingspatroon van de<br />

verkoop. Op basis van deze planning worden de onderdelen<br />

besteld, tot soms wel 4 maanden op voorhand zoals bv. voor<br />

motoren en assen. Hoe dichter bij de leveringsdatum, hoe<br />

‘defi nitiever’ de orders worden. Daaruit ontstaat de defi nitieve<br />

productieplanning per week en de planning voor onderdelen<br />

12

en werkuren.<br />

De defi nitieve planning ‘leeft’, want deze wordt voortdurend<br />

geüpdatet op basis van de verkopen van de dealers. In de 8<br />

weken voor levering proberen we alles zo constant mogelijk te<br />

hebben omdat we dan in die periode bezig zijn met de assemblage<br />

van de klantspecifi eke orders.’<br />

Aan het einde volgt dan natuurlijk de controle, het testrijden en<br />

het afstellen van de machine en het eventuele aanbouwdeel.<br />

Lean Manufacturing bij<br />

Tobroco: leverdatum bepaalt<br />

de volgorde.<br />

Bij Tobroco in Nederland bestaat de constructieafdeling<br />

uit twee verdiepingen. Op de onderste zit de lasafdeling,<br />

de voorbereiding en het spuitwerk, op de bovenste de<br />

assemblage. De machines worden door elkaar gebouwd<br />

in de lijn, maar de levertermijn bepaalt de volgorde.<br />

De set met de motor en toebehoren of de cabine worden<br />

pas opgebouwd als het frame van de kniklader in de<br />

assemblage komt. In de praktijk zijn deze twee plaatsen<br />

maar 5 meter van elkaar verwijderd.<br />

Papierloos produceren<br />

Michel Vriens legt uit waarom ze bij Tobroco naar papierloos<br />

produceren zijn overgegaan: ‘Als we tijdens de productie<br />

bij iedere machine de werkinstructies moeten laten<br />

meegaan op papier, dan krijgen we op het einde een<br />

vodje waarop nog weinig leesbaar is. Bovendien hebben<br />

wij zoveel opties dat we een boekwerk van 400 pagina`s<br />

met iedere machine zouden moeten meegeven. Dat geeft<br />

ergernis en meer kans op fouten voor de monteurs. Een<br />

ander voordeel is dat we nu onmiddellijk deze gegevens<br />

kunnen aanwenden voor de onderdelenlijst die bij de machine<br />

hoort. De elektronica geeft ons ook de mogelijkheid<br />

om de kwaliteit te controleren; de volgende monteur kan<br />

opmerken wat de vorige eventueel over het hoofd zou<br />

hebben gezien. En alle informatie is up-to-date. In 2010<br />

hebben we deze productielijn zo ontwikkeld in samenwerking<br />

met een studie- en adviesbureau, een jaar later<br />

werd ze in gebruik genomen en nu is ze nog constant in<br />

ontwikkeling.’<br />

Als het frame boven in de assemblageafdeling komt,<br />

zijn er drie opties:<br />

1. In 90 % van de gevallen wordt de machine opge-<br />

bouwd op basis van een standaardmachine en de<br />

vele mogelijke opties. Alles wordt gebouwd a.d.h.v.<br />

de bestelbon. Per zone wordt een gedeelte van de<br />

kniklader geassembleerd door een monteur. In totaal<br />

zijn er 23 opeenvolgende werkplekken. Alle opties<br />

op de machine worden op een van deze werkplek-<br />

ken toegevoegd. De machine schuift pas op als de<br />

werkzaamheden gereed zijn en elk station heeft een<br />

gemiddelde doorlooptijd van 60 minuten.<br />

2. Als het een ‘special’ betreft waarin veel werkuren<br />

gaan zitten, wordt die op een aparte ‘dock’ opge-<br />

bouwd zodat hij de rest van de productielijn niet kan<br />

hinderen. 1 monteur zorgt voor de montage van de<br />

complete machine. Motoren en cabines worden in de<br />

voormontage gereedgemaakt.<br />

3. Als het over een ‘prototype’ gaat, wordt dat opge-<br />

bouwd met mensen van assemblage en van R&D.<br />

13

mAnuFActurInG<br />

we produce whAt You wAnt<br />

toBroco kFt In honGArIje In 8 vrAGen<br />

Om te weten hoe frames en aanbouwdelen gemaakt<br />

worden en kwaliteit gewaarborgd is in een land van het<br />

voormalige Oostblok trokken we naar Eger in Hongarijë.<br />

Op die locatie heeft Tobroco de productie van zijn<br />

aanbouwdelen en toebehoren gecentraliseerd. Aan het<br />

woord zijn Nico van Rijn en Szabolcs Csaki. Nico als<br />

algemeen directeur en Szabolcs als verantwoordelijke<br />

productie. Met 60 medewerkers worden daar jaarlijks<br />

4.000 aanbouwdelen en frames gebouwd.<br />

➊ Ontwikkelen jullie<br />

de aanbouwdelen zelf in<br />

Hongarije of komen de<br />

ideeën uit Nederland?<br />

Szabolcs: ‘In eerste instantie<br />

werken we met de tekeningen<br />

die uit Nederland komen.<br />

Deze tekeningen worden door<br />

ons geüpdatet en indien nodig<br />

aangepast. Momenteel zijn<br />

we zelf ook gestart met de ontwikkeling van aanbouwdelen.<br />

Nederland brengt het idee en de opdracht binnen en wij gaan<br />

dat vervolgens engineeren en produceren.’<br />

➋ Is het managen van<br />

een fabriek in Hongarije<br />

anders dan het managen<br />

van dezelfde soort fabriek<br />

in Nederland? Hebben<br />

de werknemers andere<br />

werkhoudingen?<br />

Nico: ‘Ja, dit is zeker anders.<br />

Er wordt in Nederland<br />

gemopperd over regelgeving,<br />

maar dat is hier nog erger. Ook is er hier weinig overleg met<br />

ondersteunende instanties mogelijk omdat die er minder zijn<br />

dan in Nederland. Als iets niet aan de regels voldoet, dan<br />

volgt er direct een boete, zonder waarschuwing noch overleg.<br />

Dit weten onze mensen hier ook heel goed, dus waar ik<br />

zeg -dat doen we even- word ik nog wel eens teruggefloten<br />

omdat dit niet aan alle regels voldoet. De mensen hier zien<br />

graag regels die ze dan kunnen volgen zodat ze zelf niet<br />

de verantwoordelijkheid hoeven te nemen. Eigen initiatief<br />

nemen vinden ze hier heel moeilijk en als het gebeurt, is<br />

het in overleg met een aantal collega’s. De mensen hier in<br />

Hongarije werken wel flink door als ze maar goede orders en<br />

instructies krijgen.’<br />

waarvoor ik gewerkt heb graag met de Hongaren<br />

samenwerken vanwege de lagere kosten en het werkklimaat.<br />

➍ Nico, hoe ziet jouw werkweek eruit?<br />

Nico: ‘Ik heb geen vaste indeling van mijn werkweek. Er<br />

zijn een aantal zaken die wekelijks terugkeren. Zo is er het<br />

overleg met het managementteam. Iedere week met een<br />

skypeverbinding met Nederland en de andere week onderling<br />

hier op kantoor. Dagelijks houden we een productiemeeting<br />

waarop we de actuele stand van de productie, de problemen<br />

en de spoedorders bespreken. Dagelijks hebben Szabolcs<br />

en ik overleg over problemen en voortgang in de werkplaats.<br />

Iedere dag overleg met Jan over planning van orders,<br />

spoedorders, Dextimus (Hongaarse toeleverancier) en alle<br />

voorkomende problemen. Met dezelfde regelmaat overleg<br />

met Diana over boekhouding en alle zaken die daarmee te<br />

maken hebben. Zoals de situatie het vraagt overleg met een<br />

aantal mensen van Tobroco Nederland via mail en telefoon.<br />

Ook bekijk ik de klachten vanuit Nederland en heb ik -waar<br />

nodig- overleg met de betrokken mensen. Regelmatig<br />

overleg met John van de boekhouding in Nederland en<br />

regelmatig overleg met Toine over allerhande zaken. Verder<br />

begeleiden en aansturen van de tekenaars en alle andere<br />

voorkomende management werkzaamheden.’<br />

➌ Moeten de Hongaarse werknemers hun gedrag<br />

aanpassen als ze voor een westers bedrijf gaan werken?<br />

Szabolcs: ‘Nou, ik werk al 12 jaar voor niet-Hongaarse<br />

bedrijven en ik moet zeggen dat de meeste bedrijven<br />

14

4.000 AAnBouwdelen / jAAr<br />

➎ Zitten de Hongaarse medewerkers vaak<br />

in Nederland?<br />

Scabolcs: ‘Nee, we werken veel met skype. Als we met<br />

Nederland vergaderen, gebeurt dat in de meeste gevallen<br />

via skype. Als Nederland de productie wil zien, lopen we met<br />

de laptop door de fabriek. Op deze manier kan Nederland<br />

‘live’ meekijken en kunnen we ook tussendoor uitleg geven.<br />

We werken met het ‘buddy’- principe. Dat wil zeggen dat de<br />

engineers, ikzelf en Nico een contactpersoon hebben die<br />

hetzelfde werk doet als de persoon hier in Hongarije. We<br />

werken ook volgens het ‘Lean Manufacturing’ proces zoals<br />

in Nederland. Onze Nederlandse collega’s komen gemiddeld<br />

1x per maand naar ons toe voor overleg. De rest gebeurt dus<br />

via internet.<br />

➏ Is het makkelijk om mensen te vinden in Hongarije<br />

voor de productie?<br />

Nico: ‘Het is in het algemeen geen groot probleem om de<br />

juiste mensen te vinden. Het is niet zo dat deze mensen in<br />

lange rijen voor de deur staan. Maar tot nu toe hebben we de<br />

passende medewerkers kunnen vinden.<br />

We hebben in het begin de afspraak met Toine gemaakt dat<br />

we een goede fi rma in de regio willen zijn en dat we op een<br />

eerlijke manier verlonen. Ook alle afspraken die wij maken<br />

met medewerkers worden goed nagekomen, wat hier in<br />

de regio nog wel eens anders durft te zijn. We horen in het<br />

algemeen van onze medewerkers dat ze het naar hun zin<br />

hebben. Dat blijkt ook wel aan het lage personeelsverloop.<br />

Nico: ‘De enige reden voor productie in Hongarije is dat de<br />

kosten hier veel lager zijn. Het grootste verschil vinden we in<br />

de kosten van arbeid. De huur van het pand is ook wel wat<br />

lager net als alle bijkomende kosten zijn hier ook iets lager.<br />

De inkoop van ruw materiaal zit op hetzelfde niveau als in<br />

Nederland.’<br />

➑ Hoe werkt het productieproces in Hongarije precies?<br />

Szabolcs: ‘De productieflow is dezelfde als in Nederland. De<br />

focus ligt op efficiëntie en klantspecificatie. Het staal dat binnenkomt,<br />

ondergaat verschillende bewerkingen zoals zagen,<br />

snijden, boren, draaien, frezen, lassen, stralen en spuiten.<br />

Wanneer de aanbouwdelen gespoten zijn, volgt er nog een<br />

assemblage, indien nodig. We kunnen zelf de slangen persen<br />

en de eindmontage verzorgen. De aanbouwdelen gaan<br />

geheel geassembleerd de vrachtwagen in. Wekelijks laden<br />

we 3-4 volle trucks met aanbouwdelen die hun richting gaan<br />

vervolgen naar Tobroco Nederland om vervolgens met de<br />

wielladers uitgeleverd te worden.<br />

➐ Is het uurtarief in Hongarije lager dan in Nederland?<br />

Is dat de reden dat jullie produceren in Hongarije of zijn<br />

er nog andere redenen?<br />

15

customers<br />

we lIsten to the customers<br />

mAAtwerk<br />

the AmerIcAn<br />

‘GIAnt’ dreAm<br />

naam:<br />

Jelle Bijlsma<br />

onderneming:<br />

Jelle Bijlsma B.V.<br />

uit Nederland<br />

naam:<br />

Spandet Dairy<br />

onderneming:<br />

Spandet Dairy uit Texas,<br />

USA<br />

Het familiebedrijf Jelle Bijlsma B.V. is in 1961 opgericht<br />

als een traditioneel loonbedrijf waar de nadruk vooral op<br />

het slotenmaaien lag. In de loop der jaren werd er sterk<br />

gemechaniseerd en doordat het machinepark zo breed<br />

werd uitgebreid, kwamen er ook meer en meer speciale<br />

projecten in het orderboek. Dit resulteerde in een modern<br />

en uniek machinepark waardoor het bedrijf in staat is om<br />

alle mogelijke activiteiten op het gebied van grond-, weg- en<br />

waterbouw uit te voeren.<br />

Jelle Bijlsma B.V. was op zoek naar een compacte maaier<br />

voor het maaien van smalle bermen langs fi etspaden. De<br />

maaier mocht niet te zwaar zijn en moest het gras kunnen<br />

afzuigen. Op basis van een Giant V6004T, die door zijn laag<br />

eigengewicht, brede banden en knikbesturing een ideale<br />

‘draagmachine’ voor het maaien van smalle bermen langs<br />

fi etspaden is, werd het geheel opgebouwd. Deze nieuwe en<br />

door het bedrijf zelf ontwikkelde kleine maaizuigcombinatie<br />

ging begin 2014 van start in de gemeente Leeuwarden.<br />

Het contact tussen Giant Noord en Bijlsma dateerde al van<br />

vroeger, want er kwam al regelmatig een monteur van Giant<br />

Noord over de vloer voor onderhoudswerkzaamheden.<br />

Midden dit jaar stak de eerste Giant de grote plas over.<br />

De Verenigde Staten van Amerika zijn tot dusver gekend<br />

als het land van de uitersten: de grootste machines en<br />

binnenkort misschien de meest compacte wielladers. Een<br />

Giant V5003T werd naar Texas verscheept om er uren te<br />

gaan draaien op een groot, of zeg beter … megagroot …<br />

melkveebedrijf.<br />

Tobroco is een partnerschap aangegaan met twee Nederlandse<br />

broers uit Herefort (Texas), ook wel de ‘beefcapital<br />

of the world’ genoemd. Zij hebben een plan gemaakt om de<br />

Amerikaanse markt, waar nu voornamelijk de skidsteer voor<br />

soortgelijke werkzaamheden wordt gebruikt, te gaan bewerken.<br />

De eerste resultaten zijn al zichtbaar, want onlangs is de<br />

eerste Giant afgeleverd bij ‘Spandet Dairy’, een gigantisch<br />

melkveebedrijf in Texas.<br />

Het management van Spandet Dairy legt de reden voor zijn<br />

aankoop uit: ‘De wielladers die we vandaag de dag kennen zijn<br />

grote en zware<br />

machines en allesbehalve compact. Een compacte kniklader<br />

was ons ook onbekend hoor. Nu zijn we blij met deze compacte<br />

en multifunctionele machine. Wij maken voornamelijk<br />

gebruik van de nieuwe machine om kalveren te voeren en het<br />

schoonmaken van vaars- en kalverhokken.’<br />

Speed up!<br />

‘Momenteel hebben wij zo'n 13.000 koeien waardoor we lange<br />

afstanden moeten afleggen. Terwijl een schranklader ongeveer<br />

10 km/u rijdt, gaat de nieuwe compacte kniklader met 16 km/u<br />

aanzienlijk sneller. Dit bespaart ons tijd. De compacte Giant<br />

knikladers zijn eenvoudig in gebruik en je kan snel op- en afstappen.<br />

Met zijn ruime zichtveld van 360 graden is het veiliger<br />

werken dan een schranklader. Bovendien is je machine in een<br />

paar seconden klaar voor gebruik als je ze nodig hebt.’<br />

16

De wiellader<br />

vervangt de tractor<br />

35 maal Giant<br />

in 10 jaar<br />

Naam:<br />

Lars Rasmussen<br />

Onderneming:<br />

Melkveebedrijf<br />

Rasmussen uit<br />

Denemarken<br />

Naam:<br />

Jan van Vark<br />

Onderneming:<br />

Gehlmax verhuur uit<br />

Nederland<br />

‘De meeste voedermengwagens in Denemarken worden<br />

geladen door een tractor met voorlader al zou dit wel eens<br />

snel voorbij kunnen zijn.’<br />

Tenminste, dat denkt melkveehouder Lars Rasmussen uit<br />

het noordelijke gedeelte van Denemarken. In de zomer van<br />

2013 investeerde hij in een nieuwe telescooplader, de Giant<br />

V6004T TELE. De machine wordt ondertussen ingezet voor<br />

zo ongeveer alle laadwerkzaamheden op de boerderij.<br />

‘We hebben gezocht naar een wiellader die compact was en<br />

eenvoudig in gebruik,’ vertelt Lars Rasmussen. ‘Toen we de<br />

Giant uitprobeerden, waren we direct verkocht. Daarnaast<br />

laadt deze wiellader hoger dan onze Case IH Puma 155<br />

met Trima voorlader.’<br />

‘Als we het vergelijken met de tractor met voorlader, verbruikt<br />

de Giant 7 liter brandstof minder per uur,’zegt Lars<br />

Rasmussen. De tractor verbruikt ongeveer 10 liter brandstof<br />

per uur tijdens laadwerkzaamheden terwijl de Giant onder<br />

dezelfde omstandigheden ongeveer 3 liter nodig heeft.<br />

Wanneer de wiellader gemiddeld een uur per dag wordt<br />

gebruikt, betekent dat een besparing van 18.000 Deense<br />

Kronen (ongeveer € 2.400,-) op brandstof per jaar. ‘En een<br />

uur per dag is zelfs aan de lage kant’, constateert Lars<br />

Rasmussen.<br />

Hij gaat verder: ‘We kunnen gemakkelijk 2 grote balen tillen<br />

met de Giant zonder daardoor de controle over de machine<br />

te verliezen. We laden ongeveer 14 ton per dag en dat is<br />

1.200 uur per jaar met de machine. We hadden niet gedacht<br />

dat de Giant zoveel werk van de tractor zou overnemen. Hij<br />

wijst zowel op de economische voordelen als het dagelijks<br />

comfort van de wiellader in vergelijking met een tractor. Het<br />

zicht is ook erg goed vergeleken met dat van een tractor.’<br />

Een aanlokkelijke en uitgebreide catalogus moet aangeven<br />

dat Gehlmax Nederland B.V. een van de kwalitatief hoogstaande<br />

verhuurbedrijven van Nederland is. Kwalitatief in<br />

de zin van service en op vlak van aanbod van machines. En<br />

daar horen ook machines van Giant bij. Ondertussen zitten<br />

er meer dan 35 machines met het logo van de mier in de<br />

verhuurvloot van Gehlmax.<br />

Jan van Vark, eigenaar van Gehlmax Nederland, dat met<br />

drie vestigingen (Werkendam, Hoofddorp en Vlaardingen)<br />

Midden-Nederland tot zijn actieterrein mag rekenen, legt uit<br />

waarin hij het verschil met de anderen wil uitmaken: ‘ Wij<br />

zijn ook niet zomaar een verhuurder! Een standaard machine<br />

kan iedereen leveren, maar door onze ruime keuze aan<br />

aanbouwdelen zijn we eerder een probleemoplosser dan<br />

een traditioneel verhuurbedrijf. Bovendien vinden wij goede<br />

service erg belangrijk en zijn we 24 uur per dag bereikbaar;<br />

dus mocht de machine onverhoopt kapotgaan, dan kunnen<br />

we de klant onmiddellijk verder helpen. We zijn trouwens<br />

ook dealer voor de regio van deze machines waardoor we<br />

op technisch vlak altijd op de eerste rij staan.’<br />

Het verhuurbedrijf met de hoofdvestiging in Werkendam<br />

heeft in 2004 de eerste Giant machines gekocht.<br />

Momenteel heeft Gehlmax Nederland een 25-tal Giants in<br />

de verhuur lopen.<br />

Jan van Vark antwoordt op de vraag waarom hij voor Giant<br />

kiest: ‘Ik was in 2004 op zoek naar een compacte kniklader<br />

voor uitbreiding van mijn verhuurvloot en ben zo bij Tobroco<br />

uitgekomen. De reacties van mijn klanten over de Giant<br />

waren destijds al zeer goed en als er service nodig was aan<br />

een machine was Tobroco snel ter plaatse. Waarom zou je<br />

dan een buitenlands merk gaan kopen?’<br />

17

deAlers<br />

we tAke cAre oF Your Investment<br />

de eerste<br />

BuItenlAndse deAler<br />

compAct<br />

BouwmAterIeel<br />

naam:<br />

Søren Nielsen<br />

onderneming:<br />

Brdr. Holst Sørensen A/S<br />

uit Denemarken<br />

naam:<br />

Gert den Hartog<br />

onderneming:<br />

Den Hartog<br />

Bouwmaterieel<br />

uit Nederland<br />

‘Het contact met Toine Brock was er al voordat de eerste<br />

Giant geproduceerd werd,” zegt Søren Nielsen, medeeigenaar<br />

van Brdr. Holst Sørensen A/S (hierna genoemd<br />

Sørensen). Het Deense landbouwmechanisatiebedrijf had<br />

al enkele Tobroco bemesters verkocht in Denemarken<br />

alvorens met Giant gestart werd. In 2001 werd Sørensen de<br />

eerste buitenlandse Giant importeur. Het bedrijf is inmiddels<br />

uitgegroeid tot een van de grootste afnemers van deze<br />

machines.<br />

Sørensen werd opgericht 1963 door de gebroeders<br />

Christian en Vagn Holst Sørensen. Zij begonnen met het<br />

importeren van tractors voor de Deense markt. In 1992<br />

zijn de gebroeders uit het bedrijf gestapt en kwam er een<br />

nieuwe bedrijfsstructuur met 4 eigenaars. Inmiddels is het<br />

bedrijf uit Ribe distributeur van diverse grote merken, zoals<br />

Case, Merlo, Venieri en Keenan.<br />

Denemarken en Zweden zijn de afzetmarkten van<br />

Sørensen. Met in totaal 40 dealers heeft het bedrijf een<br />

hoge bekendheid in beide landen en kunnen ze snelle en<br />

goede service leveren. Daarnaast heeft het bedrijf de ideale<br />

marketingmix voor hun land gevonden. Door de diverse<br />

beurzen, direct mailing en testimonials bereiken ze een<br />

groot deel van de doelgroep.<br />

Den Hartog Bouwmaterieel BV is gespecialiseerd in de<br />

verkoop van compacte bouwmaterialen voor de grond- wegen<br />

waterbouw.<br />

Het bedrijf is offi cieel importeur voor de Benelux van<br />

Messersi grondverzetmachines en Mikasa verdichtingsmachines<br />

voor Nederland. Het is hoofddealer van Giant<br />

wielladers en verkoopt ook HMPE kunststof rij- en stempelplaten<br />

en vacuümsystemen. Uniek bij den Hartog<br />

Bouwmateireel BV is de Materieel Veilingservice Montfoort:<br />

een fullservice dienstverlening bij de verkoop van machines<br />

d.m.v. een veiling.<br />

Giant Magazine: hoe zijn jullie bij Tobroco uitgekomen<br />

en passen de machines van Tobroco in jullie gamma?<br />

Gert den Hartog: ‘In 2002 kwamen wij via een beurs<br />

met Tobroco in contact. Giant sluit perfect aan op ons<br />

leveringspakket voor de veehouderij, het loonwerk, de<br />

verhuurder en de hoveniers bedrijven. In alle sectoren<br />

worden de Giant machines geroemd voor het hoge<br />

tilvermogen en de uitgebreide reeks modellen.'<br />

18

MET DE NIEUWE,<br />

ZWAARDERE MACHINES<br />

NAAR EEN 1STE PLAATS<br />

ARCTIC GIANT<br />

Naam:<br />

Karel Beel<br />

Onderneming:<br />

Beel uit België<br />

Naam:<br />

Vladislav Davidov<br />

Onderneming:<br />

KLG Limited uit Moskou<br />

Als we einde september met Karel Beel, zaakvoerder van de<br />

Firma Beel en Giant importeur voor België, afspreken is de<br />

maïsoogst in al zijn hevigheid begonnen. Tussen de telefoons<br />

door vragen we hoe ze bij Beel op Giant zijn uitgekomen.<br />

Karel Beel: ‘Ergens begin de jaren 2000 werd ik door<br />

een collega-dealer getipt dat er ergens in Nederland een<br />

fabrikant was die kleine wielladers zou gaan bouwen. Zo<br />

zijn we op zoek gegaan en bij Tobroco uitgekomen. In 2002<br />

hebben we dan de eerste machine naar België gehaald:<br />

productienummer 8.<br />

Giant Magazine: ‘Hoe staan de machines van Giant<br />

tegenover de concurrenten in België?’<br />

Karel Beel: ‘Echte cijfers hebben we daar niet van, maar als<br />

ik afga op wat er via inschrijvingen enz… geregistreerd wordt,<br />

dan meen ik dat we op een tweede plaats staan. Tobroco<br />

kondigt zwaardere machines aan, dan weet ik zeker dat de<br />

eerste plaats binnen handbereik komt. Vooral in Wallonië is<br />

de vraag naar zwaardere en krachtigere machines van 70<br />

tot 80 pk zeer hoog. De nieuwe en zwaardere modellen die<br />

Tobroco nu uit zijn hoed tovert, zullen goed inspelen op wat<br />

de markt vraagt. Bovendien hebben we al een vrij uitgebreid<br />

aanbod van machines én toebehoren.’<br />

Giant Magazine: ‘Wat is jullie troef als firma Beel om<br />

klanten naar Giant machines te trekken?’<br />

Karel Beel: ‘Sinds 2011 zijn we officieel importeur voor<br />

Tobroco machines en daardoor hebben we ons netwerk<br />

nog verder uitgebouwd. Voor Wallonië hebben we een man<br />

aangeworven die bijna fulltime op die markt werkt.<br />

Een ander sterk punt is dat de fabrikant van Giant machines<br />

maar op anderhalf uur rijden zit.'<br />

Een van de uitdagingen was een multifunctionele machine<br />

voor de wegenbouw die moest kunnen werken in extreem<br />

koude omstandigheden in Siberië.<br />

De Russische Giant distributeur (KLG Limited) kwam op<br />

een constructiebeurs in Moskou met de directeur van een<br />

groot wegenbouwbedrijf uit Urengoj in Siberië in contact.<br />

Deze man was op zoek naar een multifunctionele machine<br />

die diverse gemeentewerken kon uitvoeren zoals het<br />

leggen van een straat en deze zand- en sneeuwvrij houden.<br />

Gekende kost voor Giant, maar daarbij moet worden<br />

vermeld dat er in Urengoj temperaturen voorkomen van<br />

rond - 40 °C.<br />

De machine moest worden uitgerust met vele extra’s zoals<br />

verwarming van het koelwater- en hydraulisch systeem,<br />

verwarming van de brandstoftank, een speciale accu en<br />

cabinebescherming. Uiteindelijk heeft het wegenbouwbedrijf<br />

uit Siberië 4 machines van het type V5003T ARCTIC<br />

gekocht.<br />

Hoe wordt de service geregeld?<br />

De extreme omstandigheden zorgen voor een extreme<br />

uitdaging. Wat als de machine onderhoud nodig heeft<br />

of als er een onderdeel in de machine stukgaat? ‘Kleine<br />

handelingen, zoals een filter vervangen kan het bedrijf zelf<br />

wel, maar wanneer een onderdeel het laat afweten, worden<br />

de onderdelen besteld bij Tobroco,’ zegt Vladislav Davidov,<br />

de Russische vertegenwoordiger van KLG. ‘Vanuit KLG in<br />

Moskou vliegt een monteur in 3,5 uur naar Siberië om het<br />

probleem te verhelpen; niet ideaal, maar de klant is koning.’<br />

19

world<br />

we servIce everYwhere<br />

nederlAnd<br />

honGArIje<br />

■ lAnden met<br />

GIAnt deAlers<br />

www.toBroco.com<br />

lIke us on FAceBook<br />

www.facebook.com/giantwheelloaders<br />

team toBroco<br />

Tel.: +31 (0)13-5211212<br />

Fax: +31 (0)13-5234045<br />

E-mail: info@tobroco.com