You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

#14 2010<br />

OUTUBRO Nº 14 2010<br />

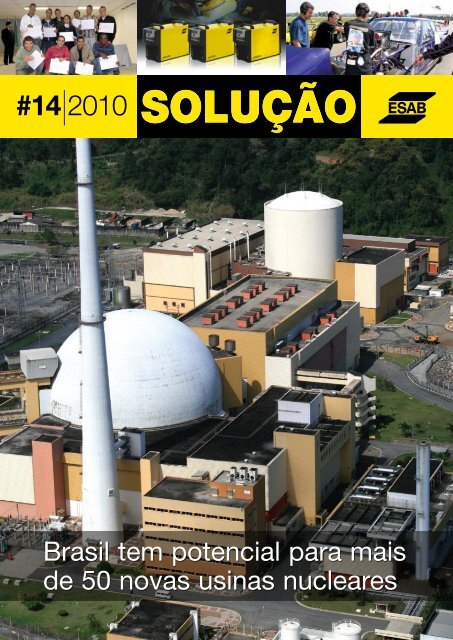

Brasil tem potencial para <strong>mais</strong><br />

de 50 novas usinas nucleares<br />

1

índice<br />

Soluções ESAB para o segmento<br />

de Energia Nuclear<br />

Soluções ESAB para soldagem<br />

de peças cilíndricas<br />

Em iniciativa pioneira, indústria<br />

de solda elétrica funda sua<br />

Câmara representativa<br />

Consumíveis para soldagem<br />

pelo processo de arco submerso<br />

(SAW) de aços de baixa liga<br />

resistentes à fluência<br />

Soldagem de ligas de níquel<br />

Visão 360° do cliente: novo foco<br />

ESAB permite diferenciação no<br />

atendimento<br />

Soldagem de estruturas pesadas<br />

de aço inoxidável ferrítico<br />

Utilização de arames tubulares<br />

no processo SAW para soldagem<br />

de união<br />

Customização de carros de corrida<br />

A revolução da solda<br />

Ética no contexto das<br />

organizações: temas e/ou dilemas<br />

página 19<br />

página 27<br />

página 30<br />

página 32<br />

página 35<br />

página 38<br />

página 40<br />

página 50<br />

página 54<br />

página 56<br />

página 58<br />

OUTUBRO Nº 14 2010<br />

Projetos Cidade da Solda segue oferecendo oportunidades<br />

para centenas de jovens em situação de risco social<br />

página 8<br />

Brasil tem potencial para <strong>mais</strong> de 50 novas usinas nucleares<br />

página 14<br />

Aristo 400<br />

página 21<br />

3

4 OUTUBRO Nº 14 2010

Editorial<br />

A economia brasileira e sul-americana melhoraram significativamente<br />

em 2010. O Brasil aponta para um PIB em torno de 7,5% em 2010 e para<br />

um crescimento industrial previsto em 12,3% este ano.<br />

Para 2011, espera-se crescimento do PIB de 5% e crescimento<br />

industrial de 7%.<br />

Países como Peru, Colômbia, Chile e Argentina também terão um<br />

desenvolvimento forte na indústria no próximo ano.<br />

Nosso principal objetivo, neste novo ano, é crescer e integrar nossas<br />

novas operações na América Latina. É criar uma empresa com corpo único,<br />

na qual todas as novas operações tenham seus anseios atendidos de maneira<br />

fluida e sem barreiras. O modelo de administração das empresas fora do<br />

eixo Brasil-Argentina tem como característica ser independente, porém<br />

beneficiando-se sempre de toda a experiência adquirida nos principais segmentos<br />

de mercado, em que a ESAB tem trabalhado intensamente.<br />

Nossas fábricas já estão preparadas para atender a esta nova demanda,<br />

e novos investimentos já estão sendo feitos para antecipar o crescimento<br />

dos próximos anos. Destaco a nova operação de Serviços de<br />

Soldagem e Corte em Santiago do Chile para atender ao mercado chileno,<br />

que já nasce com a capacidade tomada para os próximos três meses.<br />

A Colômbia também conta com uma nova unidade ESAB em Bogotá,<br />

operando desde janeiro de 2010, com estoque e força de vendas local.<br />

A ESAB Panamá, que já está presente na América Central há <strong>mais</strong><br />

tempo, segue ampliando suas operações e consolida-se como o principal<br />

centro de abastecimento do Norte da América do Sul, América<br />

Central e Caribe.<br />

Para dar suporte a todo esse crescimento, os consultores de mercado<br />

e produto da ESAB têm como função principal apoiar toda a região latina,<br />

além daquela onde estão baseados. Alguns deles foram deslocados para<br />

viverem nos países onde operamos, com o objetivo de estarem <strong>mais</strong> próximos<br />

do cliente. Neste aspecto, gostaria de destacar a vital importância<br />

do Process Centre, uma unidade equipada para simular e desenvolver<br />

soluções para nossos clientes, em todos os processos de soldagem,<br />

corte e automação. Ainda destaco o recém-criado Customer Care, que,<br />

com uma equipe de nove pessoas, está preparado para atender a todas<br />

as necessidades técnicas, de qualidade e suporte aos nossos clientes, por<br />

meio dos telefones 55 31 3503 4595 e 0800 701 3383.<br />

Os investimentos da ESAB feitos nos principais e <strong>mais</strong> prósperos segmentos<br />

de mercado da região são grandes e vão beneficiar a toda a cadeia<br />

de revendedores e consumidores da ESAB na América Latina. Novas e<br />

inéditas soluções para as <strong>mais</strong> diversas aplicações estão à disposição de<br />

todos os nossos parceiros das Américas do Sul e Central e do Caribe.<br />

Vocês podem conferir nas reportagens desta edição da Revista<br />

Solução.<br />

Newton de Andrade e Silva<br />

Diretor de Vendas e Marketing<br />

#14 2010<br />

OUTUBRO Nº 14 2010<br />

#14 2010<br />

Expediente<br />

Publicação institucional da ESAB Brasil<br />

Rua Zezé Camargos, 117<br />

Cidade Industrial<br />

CEP. 32210-080 – Contagem – MG<br />

marketing@esab.com.br<br />

www.esab.com.br<br />

• Diretor-Presidente<br />

Ernesto Eduardo Aciar<br />

• Diretor de Vendas e Marketing<br />

Newton de Andrade e Silva<br />

• Diretor Financeiro<br />

Luís Fernando Velasco<br />

• Diretor de Operações:<br />

Antônio Sérgio Monteiro Fonseca<br />

• Gerente Nacional de Vendas e Marketing<br />

Pedro Rossetti Neto<br />

• Coordenação da Revista Solução ESAB<br />

Cristiano Borges de Oliveira Gonçalves<br />

• Produção<br />

Prefácio Comunicação<br />

(31) 3292-8660 – prefacio.com.br<br />

• Jornalista responsável<br />

Cristina Mota – MG 08071 JP<br />

• Redação<br />

Alexandre Asquini e Débora Santana<br />

• Revisão<br />

Cibele Silva<br />

• Editoração<br />

Bruno Fernandes e Angelo Campos<br />

• Fotografias<br />

Arquivo da ESAB / outros<br />

• Revisão técnica<br />

Cristiano Borges – ESAB<br />

Flávio Santos – ESAB<br />

José Roberto Domingues – ESAB<br />

Pedro Muniz – ESAB<br />

O U T U B R O N º 1 4 2 0 1 0 1<br />

Brasil tem potencial para <strong>mais</strong><br />

de 50 novas usinas nucleares<br />

5

6 OUTUBRO Nº 14 2010<br />

AQUI TEM<br />

ESAB<br />

Em 1920, foi lançado o ESAB IV, o primeiro<br />

navio totalmente soldado do mundo. No<br />

ano de 2010, no Brasil, temos o orgulho<br />

de ter ajudado a construir o petroleiro João<br />

Cândido, o primeiro navio do Programa de<br />

Aceleração do Crescimento (PAC).

Santana<br />

OUTUBRO Nº 14 2010 7<br />

Eudes

8 OUTUBRO Nº 14 2010<br />

Responsabilidade Social<br />

Projeto Cidades da Solda segue<br />

oferecendo oportunidades para centenas<br />

de jovens em situação de risco social<br />

Estudantes da unidade Juiz de Fora<br />

Na noite de 18 de agosto de 2010,<br />

12 jovens de olhos vivos e rostos<br />

alegres se reuniram para uma<br />

experiência nova em suas vidas:<br />

receber um diploma de soldador. Eles integraram<br />

a segunda turma do Projeto Cidades<br />

da Solda em Juiz de Fora, Minas Gerais,<br />

uma iniciativa que congrega empresas, poder<br />

público e entidades comunitárias num esforço<br />

para formar mão de obra especializada no<br />

ofício de soldador, além de incentivar a qualificação<br />

profissional de jovens em situação de<br />

risco social. A ESAB participa do Projeto em<br />

Juiz de Fora e nos outros municípios que já<br />

aderiram ao Cidades da Solda.<br />

Há outros projetos em pleno funcionamento<br />

em Minas Gerais: um em Contagem,<br />

dois em Betim, um em Coronel Fabriciano,<br />

e o <strong>mais</strong> recente, inaugurado na última<br />

semana de julho de 2010, em Sabará. Há<br />

projetos também na cidade de Duque de<br />

Caxias, Estado do Rio de Janeiro, e em São<br />

José dos Campos, no Estado de São Paulo.<br />

As informações são de Antônio Humberto<br />

Pereira de Almeida, consultor do Programa<br />

de Mobilização da Indústria Nacional de<br />

Petróleo e Gás em Minas Gerais (Prominp-<br />

MG) – um programa federal desenvolvido<br />

em Minas Gerais por intermédio da<br />

Câmara de Petróleo e Gás, da Federação

das Indústrias do Estado de Minas Gerais<br />

(Fiemg), e em torno do qual nasceu o<br />

Projeto Cidades da Solda. Ele acrescenta<br />

que, no início do segundo semestre de<br />

2010, no conjunto das cidades, 30 turmas<br />

já haviam concluído suas atividades, com<br />

803 alunos formados, havendo ainda outras<br />

seis turmas em andamento, com 173 alunos<br />

matriculados.<br />

Antônio Humberto conta que o Cidades<br />

da Solda surgiu em 2005, da necessidade<br />

de uma empresa mineira de contratar soldadores.<br />

Naquele momento, o crescimento<br />

econômico já aumentava a carência de profissionais<br />

habilitados para esta função. “Essa<br />

foi uma iniciativa interessante, entre outras,<br />

do diretor superintendente da empresa Delp<br />

Engenharia, Ary Fialho, que, na oportunidade,<br />

era presidente da Câmara de Petróleo<br />

e Gás, da Fiemg”, disse. Esse dirigente<br />

da Delp estava diante da necessidade de<br />

formar soldadores, profissionais cada vez<br />

<strong>mais</strong> disputados no mercado, e considerou<br />

a possibilidade de fazer disso também uma<br />

iniciativa de forte caráter social. Ele convidou<br />

empresas parceiras a se engajarem<br />

num plano para a montagem de uma escolinha<br />

comunitária de soldagem. E queria também<br />

a presença da administração municipal<br />

e a participação do Senai. Representante<br />

da Delp no Conselho Consultivo do Centro<br />

de Formação Profissional do Senai em<br />

Contagem, Fialho sabia que a participação<br />

dessa instituição garantiria a qualidade na<br />

preparação dos alunos.<br />

De acordo com o plano inicial, as empresas<br />

parceiras cederiam equipamentos e<br />

insumos para que as aulas pudessem ser<br />

desenvolvidas. Especificamente sobre como<br />

a ESAB entraria naquele projeto pioneiro,<br />

Antônio Humberto conta que Ary Fialho lhe<br />

confidenciou que precisava trocar as máquinas<br />

de solda da Delp, e teve a ideia de fazer<br />

uma proposta à ESAB, sua fornecedora. A<br />

ESAB venderia as máquinas novas à Delp, à<br />

base de troca, e doaria as máquinas velhas<br />

para a escolinha. Ao levar a proposta para o<br />

então presidente da ESAB, Dante de Matos,<br />

recebeu em resposta uma sugestão ainda<br />

melhor: a ESAB venderia para a Delp máquinas<br />

novas à base de troca, mas também<br />

doaria máquinas igualmente novas para a<br />

futura escolinha de solda. A mobilização<br />

arregimentou também outras empresas, que<br />

se encarregaram de fornecer outros produtos<br />

necessários.<br />

À medida que a ideia foi ganhando<br />

consistência, outras sugestões e contribuições<br />

apareceram. Uma delas seria crucial:<br />

o gerente da unidade da White Martins na<br />

cidade de Contagem, João Carlos Cardoso<br />

do Rosário, informou que sua empresa<br />

participava de um projeto social para atendimento<br />

de crianças e adolescentes, e<br />

sugeriu que o projeto da escolinha de solda<br />

fosse levado para junto dessa unidade. Ele<br />

explicou que a entidade trabalhava com<br />

crianças e adolescentes, mas acompanhava<br />

os jovens somente até os 16 ou 17<br />

anos; ao atingirem tal idade, tinham de sair,<br />

porque não havia alternativa para eles. A<br />

proposta foi aceita e ficou decidido que o<br />

projeto social apoiado pela White Martins<br />

abrigaria a escolinha de solda. A Prefeitura<br />

também se engajaria na iniciativa.<br />

Parceria e capacitação<br />

Antônio Humberto faz questão de assinalar<br />

que o Projeto Cidades da Solda é,<br />

para ele, um exemplo claro de parceria<br />

público-privada. “O setor privado entra com<br />

os equipamentos, com o material de consumo<br />

e com o apoio de infraestrutura; o<br />

setor público – no caso, a Prefeitura – entra<br />

OUTUBRO Nº 14 2010<br />

Responsabilidade Social<br />

Aluno durante atividade em turma<br />

do Cidades da Solda de Betim<br />

9

10 OUTUBRO Nº 14 2010<br />

Responsabilidade Social<br />

Muita atenção durante aula<br />

em Coronel Fabriciano<br />

com o trabalho social, identificando onde<br />

estão as demandas sociais e as maiores<br />

carências, e ajudando na seleção dos alunos,<br />

havendo ainda o envolvimento com o<br />

Sistema Nacional de Empregos (Sine). Então,<br />

o setor público entra com a força que tem.<br />

Eventualmente, em alguns projetos, o setor<br />

público dá apoio por meio da concessão de<br />

vale-transporte para os alunos e, em outras<br />

situações, da remuneração do instrutor. E o<br />

terceiro setor, ou seja, uma Organização Não<br />

Governamental, ONG, coordena a operação<br />

do projeto”.<br />

O consultor acredita que políticas públicas<br />

voltadas para o desenvolvimento econômico,<br />

com coordenação federal e participação<br />

de instâncias públicas e privadas em<br />

todas as esferas federativas, são capazes<br />

de gerar soluções para o país. Ele mostra<br />

que, em grande medida, o Projeto Cidades<br />

da Solda é exatamente isso: uma ação estimulada<br />

pelo processo participativo desencadeado<br />

a partir do Programa de Mobilização<br />

da Indústria Nacional de Petróleo e Gás<br />

(Prominp) – iniciativa do governo federal,<br />

datada de 2003, e que, em 2004, em<br />

Minas Gerais, teve a adesão da Câmara de<br />

Petróleo e Gás da Fiemg. Trata-se de um<br />

projeto de alcance nacional, coordenado<br />

pela Petrobras, dentro do entendimento da<br />

atual administração federal de que os setores<br />

de petróleo e gás e naval poderiam contribuir<br />

para alavancar o desenvolvimento do Brasil.<br />

“Posso dizer que o Prominp tem como um<br />

de seus objetivos maximizar a participação<br />

do conteúdo nacional nos projetos do setor<br />

de petróleo e gás”.<br />

Um dos primeiros movimentos desse<br />

programa de mobilização industrial se deu<br />

quando o governo federal decidiu que a<br />

Petrobras deveria nacionalizar a construção<br />

de duas plataformas de petróleo e<br />

mobilizar os diferentes segmentos industriais<br />

brasileiros para rapidamente – na verdade,<br />

em 15 dias – apresentarem um plano que<br />

qualificasse os diferentes setores a levar<br />

adiante essa tarefa. “Foi efetivamente elaborado<br />

um plano que apontava necessidades,<br />

entre as quais apoio financeiro, condições<br />

para as empresas absorverem tecnologia e<br />

promoverem o desenvolvimento tecnológico,<br />

e também ampliarem a capacidade de<br />

produção. Além disso, mostrava ser preciso<br />

promover a capacitação profissional”.<br />

O Prominp e a Câmara de Petróleo e<br />

Gás da Fiemg têm desenvolvido ações de<br />

formação profissional, capacitação tecnológica<br />

da indústria, fomento e orientação<br />

quanto aos editais da Financiadora de<br />

Estudos e Projetos (Finep) – organismo<br />

do Ministério da Ciência e Tecnologia voltado<br />

para a promoção e o financiamento<br />

da inovação e da pesquisa científica e<br />

tecnológica em empresas, universidades,<br />

centros de pesquisa, no próprio governo<br />

e em outras organizações. Há ainda a<br />

cooperação em ações que são lideradas<br />

pelo Serviço Brasileiro de Apoio às Micro<br />

e Pequenas Empresas (Sebrae), como<br />

Rodadas de Negócios e coordenação de<br />

pequenas empresas para participação em<br />

feiras setoriais. “Especificamente na área de<br />

petróleo e gás, a Câmara de Petróleo e Gás<br />

promove atividades como palestras, divulgação<br />

de investimentos, apoio para desenvolvimento<br />

tecnológico por intermédio de<br />

parcerias com universidades e centros de<br />

pesquisa, e também na área de capacitação<br />

profissional”, diz o coordenador.<br />

Ele acrescenta que uma das grandes<br />

realizações no campo da capacitação profissional<br />

foi a estruturação, junto com a<br />

Universidade Federal de Minas Gerais, de<br />

um curso de especialização em soldagem,

em nível de pós-graduação. “No Brasil,<br />

não existe hoje um curso de Engenharia<br />

de Soldagem, em nível de graduação – na<br />

Alemanha e em outros países, existem e são<br />

tradicionais, mas aqui ainda não –, porém,<br />

temos aqui essa possibilidade de especialização,<br />

com <strong>mais</strong> de 400 horas”. Outra iniciativa<br />

foi a implantação, em Minas Gerais, de um<br />

curso e certificação para inspetor de solda.<br />

“Antes, se um profissional quisesse se habilitar<br />

para atuar como inspetor de solda, teria<br />

de fazer a prova em São José dos Campos<br />

ou no Rio de Janeiro, mas, atualmente, este<br />

exame pode ser feito em Contagem”, disse,<br />

acrescentando que se trata de parceria<br />

entre o Senai e a Fundação Brasileira de<br />

Tecnologia de Soldagem (FBTS).<br />

Juiz de Fora – Depois da experiência<br />

inicial em Contagem, outras empresas e<br />

organizações assumiram o papel de proponentes<br />

do Projeto Cidades da Solda. Foi o<br />

caso da unidade industrial da ArcelorMittal,<br />

em Juiz de Fora. Como é de praxe, esse<br />

Projeto reuniu também a Prefeitura, o Senai,<br />

as empresas que têm constituído o ‘núcleo<br />

duro’ do projeto – ESAB, White Martins<br />

e Belgo Bekaert Arames –, e ainda a<br />

Votorantim Metais, que cedeu uniformes e<br />

material de segurança. Além de exercer a<br />

coordenação, a ArcelorMittal cede a sucata<br />

com a qual os alunos realizam atividades de<br />

soldagem durante o curso. O Projeto conta<br />

com o apoio da Petrobras e do Prominp.<br />

A Secretaria de Ação Social de Juiz de<br />

Fora (SAS) é responsável por monitorar e<br />

avaliar, juntamente com o Senai e com a<br />

ArcelorMittal, a execução do Projeto, além<br />

de encaminhar ao mercado de trabalho os<br />

alunos que concluem o curso.<br />

A gerente de Educação da Fundação<br />

ArcelorMittal Brasil, Zulmira Braga, explica<br />

como sua organização passou a apoiar o<br />

Projeto Cidades da Solda. “Bem, a Fundação<br />

ArcelorMittal Brasil representa as empresas<br />

ArcelorMittal. Há algum tempo, tomei conhecimento<br />

desse Projeto por intermédio do<br />

Prominp. Fui a Contagem, vi como ele vinha<br />

sendo desenvolvido e pensei que poderia<br />

ser levado para outras regiões. Propus,<br />

então, que fosse ativado em Juiz de Fora.<br />

Inauguramos o Projeto em 20 de outubro de<br />

2009”, informa.<br />

Ela destaca o forte caráter social do<br />

Projeto Cidades da Solda. “Para os jovens é<br />

uma oportunidade. Para muitos deles é, na<br />

verdade, uma oportunidade única de se profissionalizar<br />

e chegar com outra condição ao<br />

mercado de trabalho. O Projeto procura trabalhar<br />

com meninos que estão em situação<br />

de risco”, dizem a dirigente Zulmira Braga e<br />

Antônio Humberto Pereira de Almeida, que<br />

afirmam que o nível de aproveitamento dos<br />

alunos formados é bastante bom, embora<br />

não atinja os 100%. De todo modo, concordam<br />

que mesmo os que não permanecem<br />

na profissão de soldador terão tido uma<br />

experiência profissionalizante construtiva,<br />

que poderá ajudá-los em suas vidas.<br />

Na recente solenidade de formatura da<br />

turma de Juiz de Fora, manifestações de<br />

alunos vão ao encontro do entendimento de<br />

Zulmira. “Nós, alunos da segunda turma do<br />

Projeto, agradecemos a cada parceiro que<br />

tornou possível nosso sonho. Agradecemos<br />

aos nossos instrutores, família e amigos<br />

pelo apoio. Foi muito importante para nós<br />

participar de uma iniciativa que visa à qualificação<br />

profissional”, disse a aluna Sinemá<br />

Rodrigues de Almeida. O orador da turma,<br />

Fernando Raphael Silva, afirmou que todos<br />

estavam alegres por terem concluído a<br />

capacitação. “É com grande orgulho que<br />

cumprimos <strong>mais</strong> uma etapa em nossas<br />

vidas, levando tudo com comprometimento,<br />

OUTUBRO Nº 14 2010<br />

Responsabilidade Social<br />

Formandos de Juiz de Fora:<br />

alegria contagiante<br />

11

12 OUTUBRO Nº 14 2010<br />

Responsabilidade Social<br />

Jovens participam de visitas às empresas parceiras do Cidades da Solda, como a ESAB<br />

disciplina e seriedade”. Antônio Humberto,<br />

sempre que pode, distribui cópias de uma<br />

carta assinada por Cligers Costa Santos,<br />

de Coronel Fabriciano, ex-aluno do Cidades<br />

da Solda em seu município. Nessa carta, o<br />

rapaz, depois de descrever sua trajetória,<br />

conta como a oportunidade oferecida pelo<br />

curso profissionalizante permitiu que ele<br />

se tornasse um trabalhador qualificado,<br />

com carteira assinada e benefícios sociais<br />

garantidos.<br />

O gerente de Recursos Humanos da<br />

ArcelorMittal, Ricardo Schmidt de Araújo,<br />

reafirma que o Cidades da Solda é voltado<br />

para a capacitação, direcionando os alunos<br />

para o mercado de trabalho. E garante que<br />

com a cooperação entre empresas, poder<br />

público e organizações da sociedade civil, a<br />

iniciativa vai continuar. “A união das empresas<br />

comprometidas com o desenvolvimento<br />

da sociedade resulta no sucesso do projeto.<br />

Sendo assim, anunciamos que continuaremos<br />

dando andamento ao processo com a<br />

seleção de alunos para a terceira turma aqui<br />

em Juiz de Fora”, afirmou.<br />

Um curso com o melhor<br />

padrão do Senai<br />

“O aluno que faz um curso do Projeto<br />

Cidades da Solda tem acesso ao mesmo<br />

material, aos mesmos instrutores e às<br />

mesmas estruturas que o Senai oferece<br />

em seus cursos, inclusive naqueles pagos<br />

pelas indústrias da região”. Quem oferece<br />

essa garantia é Gerson Wilson Freitas<br />

Gonçalves, gerente da Unidade do Senai<br />

Alvimar Carneiro de Rezende, localizada em<br />

Contagem. Ele assegura que, ao participar<br />

dos Projetos Cidades da Solda, o Senai oferece<br />

consultoria de qualidade e supervisão<br />

técnica do material utilizado pelos alunos.<br />

“Há também todo um acompanhamento<br />

pedagógico, que começa no momento<br />

da captação dos alunos, um processo<br />

desenvolvido pela Prefeitura; inclui a etapa<br />

de identificação dos jovens com potencial,<br />

e que realmente tenham a necessidade de<br />

participar de uma iniciativa social, e passa<br />

por todos os estágios do curso propriamente<br />

dito, até a sua conclusão, o que ocorre<br />

com a certificação”.<br />

O aluno formado recebe um certificado<br />

emitido pelo Senai. Esse documento atesta<br />

a carga horária cumprida no curso e os<br />

processos de soldagem ensinados. O aluno<br />

também é incluído no banco de dados mantido<br />

pelo Senai e disponibilizado para empresas<br />

que tenham ofertas de emprego para<br />

profissionais qualificados. O curso varia entre<br />

280 e 400 horas de duração e se desenvolve<br />

em até um semestre. “O programa inclui<br />

a parte teórica, em que o aluno recebe os<br />

primeiros conceitos sobre soldagem, máquinas<br />

e equipamentos, segurança, qualidade

de vida, ergonomia – todas as informações<br />

importantes para que ele se localize,<br />

para que tenha condições de participar de<br />

uma entrevista de emprego”, diz o professor<br />

Gonçalves, acrescentando: “Passamos<br />

depois para as etapas práticas do curso, em<br />

que os alunos aprendem e praticam diversos<br />

processos de soldagem, utilizando máquinas<br />

de alta qualidade, cedidas pela ESAB, e<br />

insumos também de alta qualidade. Eles são<br />

formados dentro dos critérios hoje exigidos<br />

pela indústria”.<br />

As aulas do Projeto Cidades da Solda<br />

em Contagem são oferecidas em um espaço<br />

da Prefeitura. “Esta é a contrapartida da<br />

Prefeitura na parceria. Trata-se de um galpão<br />

bem estruturado, com layout de caráter<br />

pedagógico definido pelo Senai, e de cuja<br />

montagem participaram as empresas parceiras<br />

do Projeto. O galpão se situa próximo<br />

à escola do Senai. Essa estrutura é montada<br />

assim que são acertadas as responsabilidades<br />

do Projeto, e fica montada de forma<br />

fixa, para atender única e exclusivamente<br />

ao Projeto Cidades da Solda”, assinala o<br />

professor.<br />

Atitude e novas perspectivas – Ao<br />

mesmo tempo em que transfere para o aluno<br />

um conhecimento técnico e tecnológico, o<br />

Senai procura induzir o aluno a determinados<br />

comportamentos que complementam a sua<br />

profissionalização. “Não basta ter habilidade<br />

nem conhecimento, é preciso que haja<br />

também atitude. O Senai tem essa preocupação:<br />

formar um cidadão, e não apenas<br />

alguém que vai ser um profissional desta<br />

ou daquela área. Ele precisa ter parâmetros<br />

sociais suficientes para que consiga se colocar<br />

na sociedade com a melhor qualidade<br />

possível. Investimos muito também nessa<br />

formação de atitudes, a fim de que o aluno<br />

tenha, por exemplo, parâmetros para participar<br />

de entrevistas ou agir adequadamente<br />

em situações de conflito”.<br />

Os alunos recebem todas essas informações<br />

antes mesmo de começarem a<br />

lidar com os equipamentos, justamente<br />

porque estes exigem um compromisso de<br />

responsabilidade. “Especificamente nessa<br />

área da soldagem, em que se lida com<br />

equipamentos que combinam eletricidade,<br />

gases, chamas e outros componentes, se o<br />

aluno não estiver bem estruturado emocionalmente,<br />

o curso poderá vir a ser um risco<br />

para ele próprio e para quem estiver à sua<br />

volta”, diz o professor, acrescentando: “A<br />

segurança é tratada durante todo o curso.<br />

Não apenas em um bloco em separado,<br />

mas ao longo de cada etapa de aprendizagem,<br />

desde o primeiro e até o último dia<br />

de aula”.<br />

O professor Gonçalves conclui, assinalando<br />

que no Senai de Contagem, como<br />

em outras unidades da instituição em todo<br />

o país, os ex-alunos e trabalhadores qualificados<br />

encontram oportunidades para se<br />

desenvolverem em diversas profissões e<br />

também na área de soldagem. “Após o<br />

curso no Projeto Cidades da Solda, o<br />

aluno normalmente consegue se colocar<br />

no mercado de trabalho, em tarefas que<br />

requeiram um nível de exigência compatível<br />

com os ensinamentos e a prática vivenciados<br />

durante as aulas. Mas a indústria está<br />

muito avançada, todos os dias aparecem<br />

novas experiências e exigências, novas tecnologias,<br />

e é necessário que haja a preocupação<br />

do indivíduo em melhorar o seu perfil<br />

técnico e as suas qualificações. O Senai<br />

tem cursos de especialização e de aperfeiçoamento<br />

para soldadores, e também um<br />

curso técnico na área de Solda”.<br />

OUTUBRO Nº 14 2010<br />

Responsabilidade Social<br />

Equipamentos ESAB na unidade<br />

de Duque de Caxias (RJ)<br />

13

14 OUTUBRO Nº 14 2010<br />

Entrevista<br />

Brasil tem potencial para <strong>mais</strong><br />

de 50 novas usinas nucleares<br />

Edson Kuramoto é diretor da<br />

Associação Brasileira de Energia<br />

Nuclear (Aben)<br />

Arquivo Aben<br />

Dono da sexta maior reserva de<br />

urânio do mundo, com apenas<br />

um terço do seu território prospectado<br />

e com expectativa de<br />

atingir a posição de segunda maior reserva,<br />

caso sejam prospectados os 70% restantes,<br />

e detentor de know-how do ciclo do elemento<br />

combustível, o Brasil tem potencial para construir<br />

e operar <strong>mais</strong> de 50 novas usinas térmicas<br />

nucleares, e é isso que deverá fazer se não<br />

quiser abrir mão dessa vantagem competitiva<br />

estratégica. A informação e a opinião são do<br />

engenheiro Edson Kuramoto, ex-presidente<br />

e diretor da Associação Brasileira de Energia<br />

Nuclear (Aben) – uma instituição sem fins<br />

lucrativos, que congrega especialistas do setor<br />

nuclear, atuantes tanto na área de geração de<br />

energia quanto em outras aplicações, como a<br />

produção de radioisótopos para uso na medicina.<br />

Nesta entrevista, Kuramoto explica o processo<br />

de produção de energia elétrica a partir<br />

da fissão nuclear, assinalando que o sistema<br />

é seguro; descreve a tradição da pesquisa<br />

nuclear brasileira e defende a continuidade de<br />

investimentos no setor como forma de garantir<br />

a oferta energética indispensável ao desenvolvimento<br />

e à competitividade nacionais.<br />

Como ocorre a produção de energia elétrica<br />

em uma usina nuclear?<br />

Uma usina nuclear é considerada uma<br />

usina térmica. Nela, diferentemente do que<br />

ocorre numa usina térmica a gás ou a carvão,<br />

é um sistema nuclear que produz o calor que<br />

irá gerar o vapor para acionar uma turbina<br />

acoplada a um gerador que, por fim, irá produzir<br />

a energia elétrica. Então, na verdade, há<br />

um sistema primário, que é o sistema nuclear,<br />

e um sistema secundário, que é um sistema<br />

convencional. O calor em uma usina nuclear<br />

– como as nossas Angra 1 e Angra 2 – é<br />

gerado a partir do momento em que ocorre a<br />

fissão do átomo de urânio 235, e essa energia<br />

é aproveitada para a geração do vapor, sendo<br />

que este vapor impulsiona a turbina que, por<br />

sua vez, faz girar o gerador elétrico, gerando a<br />

energia elétrica, que é transmitida ao sistema<br />

elétrico nacional.<br />

Por que, na sua visão, a energia nuclear é<br />

importante para o país?<br />

O Brasil deve aproveitar a energia nuclear<br />

porque tem uma grande reserva de urânio.<br />

Atualmente, apenas 30% do território foram<br />

prospectados e, mesmo assim, a nossa é<br />

a sexta maior reserva de urânio do mundo.<br />

A expectativa é de que, quando for prospectado<br />

o restante do território nacional, os<br />

outros 70%, atingiremos a condição de ter a<br />

segunda maior reserva de urânio do mundo.<br />

Isso, em termos de equivalência energética,<br />

poderia ser equiparado ao nosso Pré-Sal.<br />

Considerando as reservas conhecidas em<br />

2007, o primeiro produtor é a Austrália, seguida<br />

de Cazaquistão, Rússia, África do Sul e<br />

Canadá. Por enquanto, o Brasil e os Estados<br />

Unidos brigam pelo sexto lugar.<br />

Que experiência tem o Brasil para lidar<br />

com a energia nuclear?<br />

Em comparação com outras tecnologias,<br />

é possível afirmar que a utilização de energia<br />

nuclear no mundo é recente; somente a partir<br />

dos anos de 1950 é que começaram as pesquisas<br />

nucleares para geração de energia. No<br />

Brasil, a primeira usina entrou em operação<br />

comercial em 1985, embora em 1982 o reator<br />

já estivesse ativo. Então, temos 25 anos de<br />

experiência operacional. Porém, em termos<br />

de pesquisa de energia nuclear, ou desenvolvimento<br />

de energia nuclear, nossa experiência<br />

é significativamente maior. Foi o vice-almirante<br />

Álvaro Alberto da Mota e Silva, criador do primeiro<br />

Programa Nuclear Brasileiro, que iniciou<br />

o desenvolvimento científico no Brasil. Ele foi<br />

um dos idealizadores do Conselho Nacional<br />

de Desenvolvimento Científico e Tecnológico<br />

(CNPq), atualmente uma agência do Ministério<br />

da Ciência e Tecnologia, que viria a dar início<br />

à formação de cientistas em maior escala

no país. Houve a criação de bolsas no Brasil<br />

e no Exterior para a formação de mestres e<br />

doutores; foram criados laboratórios e institutos<br />

de pesquisa. Em convênio com o CNPq, foi<br />

criada a Comissão Nacional de Energia Nuclear<br />

(CNEN) e, depois, o Instituto de Pesquisa<br />

em Energia Nuclear (Ipen), em São Paulo,<br />

que é atualmente o maior instituto de energia<br />

nuclear da América Latina. Foi a partir daí que<br />

começou a formação da nossa massa crítica<br />

na área científica; desde então, vem sendo<br />

desenvolvida a tecnologia nuclear no Brasil. No<br />

início da década de 1960, houve a tentativa de<br />

construção da primeira usina nuclear brasileira,<br />

que seria em Mombucaba – próximo de Angra<br />

dos Reis –, mas a ideia não prosperou. A proposta<br />

somente foi retomada com a construção<br />

de Angra 1 e, <strong>mais</strong> adiante, com o acordo<br />

Brasil-Alemanha, nos anos de 1970. Então,<br />

quando analisamos a história, observamos que<br />

houve várias tentativas, desde o início, de se<br />

buscar o desenvolvimento da tecnologia nuclear<br />

no sentido de gerar energia elétrica. Pode-se<br />

até afirmar que o Brasil, no início dos anos<br />

de 1950, quando o mundo todo participou<br />

daquela corrida para o desenvolvimento da<br />

tecnologia nuclear, principalmente no sentido<br />

armamentista, de certa forma, também participou<br />

dessa corrida, logicamente em menor<br />

escala, e isso influenciou o desenvolvimento<br />

científico e tecnológico no país.<br />

Quais as perspectivas para o uso de usinas<br />

nucleares destinadas à produção de<br />

energia elétrica no Brasil?<br />

Com a criação da Empresa de Pesquisas<br />

Energéticas (EPE), o Brasil voltou a ter um planejamento<br />

energético nacional, e não somente<br />

o planejamento do setor elétrico, com o<br />

qual está demonstrado que o Brasil precisará<br />

de usinas térmicas após 2020, em virtude das<br />

dificuldades quanto ao licenciamento ambiental<br />

de novas hidrelétricas de grande porte.<br />

Nós vivemos essas dificuldades com o licenciamento<br />

ambiental das usinas hidrelétricas<br />

de Jirau, em Rondônia, e de Belo Monte, no<br />

Pará. São usinas de grande porte, que ficam<br />

na região Norte, exatamente onde se encontra<br />

o grande potencial hidrelétrico do país. Com<br />

o planejamento de médio e longo prazo,<br />

com horizonte em 2030, verificou-se que o<br />

nosso potencial hidrelétrico se esgotará nos<br />

próximos 20 anos. A partir daí, o país terá de<br />

buscar novas alternativas. E para gerar ener-<br />

gia em grande escala, com o que existe atualmente,<br />

as opções são as usinas térmicas – a<br />

gás, a carvão, ou nucleares. Com a questão, a<br />

preocupação dos países com o aquecimento<br />

global, decorrente do aumento da emissão<br />

de gases do efeito estufa, as usinas nucleares<br />

passaram a ter uma importância muito grande.<br />

Isso, no Brasil, não é diferente.<br />

Nesse quadro, qual o diferencial do Brasil?<br />

Primeiro, o Brasil tem uma grande quantidade<br />

de urânio, que é um combustível barato.<br />

Considerando a experiência mundial, se fizermos<br />

uma análise da participação do custo do<br />

combustível no custo de geração, o impacto é<br />

em torno de 15% a 20% numa usina nuclear.<br />

Então, o país não pode abrir mão de uma<br />

alternativa com potencial energético tão grande,<br />

como tem o urânio. Além disso, o Brasil<br />

domina a tecnologia do ciclo de combustível.<br />

O país detém a tecnologia de enriquecimento<br />

do urânio, a tecnologia da conversão do<br />

yellow cake em hexafluoreto de urânio, e<br />

também da reconversão do gás enriquecido<br />

em pastilha de urânio, e da fabricação do<br />

elemento combustível. Para que se tenha uma<br />

ideia da importância dessa nossa condição,<br />

basta ver que somente três países no mundo<br />

detêm a tecnologia do ciclo de combustível e<br />

possuem reservas de urânio: Brasil, Estados<br />

OUTUBRO Nº 14 2010<br />

Entrevista<br />

Arquivo Eletrobras/Eletronuclear<br />

Simulação da Usina Angra 3<br />

15

16 OUTUBRO Nº 14 2010<br />

Entrevista<br />

Unidos e Rússia. Ou seja, eles têm o que<br />

poderíamos chamar de autossuficiência da<br />

geração nuclear. Então, não podemos abrir<br />

mão dessa alternativa. Daí a grande importância<br />

da geração de energia elétrica através da<br />

energia nuclear para o Brasil.<br />

Em termos efetivos, quantas usinas o<br />

país pretende construir?<br />

No Plano Nacional de Energia – PNE<br />

2030 – foram incluídas as construções de<br />

quatro a oito novas usinas nucleares. Esse<br />

planejamento vai ser essencial para que se<br />

dê uma sustentabilidade ao desenvolvimento<br />

da tecnologia nuclear no Brasil. Haverá continuidade<br />

na construção de usinas nucleares,<br />

possibilitando, assim, a formação de recursos<br />

humanos e a fixação dessa mão de obra<br />

especializada no setor nuclear. A partir daí, o<br />

Brasil poderá desenvolver o restante da tecnologia<br />

que ainda não detém. Isso será muito<br />

importante, visto que o país tem potencial<br />

para colocar em operação <strong>mais</strong> de 50 usinas<br />

nucleares, devido à nossa reserva de urânio.<br />

Quando se estimula o setor de energia<br />

nuclear, que outros setores são também<br />

estimulados?<br />

Eu compararia uma usina nuclear com<br />

uma indústria de automóveis. A energia nuclear<br />

é multidisciplinar, e quando se fala em uma<br />

usina nuclear, estamos falando do envolvimento<br />

de praticamente quase todos os<br />

segmentos da indústria, incluindo produtores<br />

de cabos elétricos, componentes elétricos<br />

diversos, bombas, válvulas, tubulações, os<br />

segmentos de siderurgia, metalúrgicas, a<br />

área de soldagem, a indústria eletromecânica,<br />

a parte de instrumentação e controle de<br />

produtos químicos, construção civil etc. É um<br />

processo que compreende um amplo conjunto<br />

de setores da indústria.<br />

Que tipo de impacto positivo esse processo<br />

pode trazer?<br />

A implantação de usinas nucleares obedece<br />

a uma classificação de componentes.<br />

Há componentes com qualidade nuclear e<br />

outros com qualidade não nuclear, mas que<br />

ficam acima do convencional. O que diferencia<br />

um componente qualificado como nuclear?<br />

A fabricação desses componentes passa<br />

por uma certificação da indústria responsável<br />

pela sua fabricação. Essa certificação é feita<br />

pelo Instituto Brasileiro da Qualidade Nuclear<br />

(IBQN) ou por uma empresa subsidiária da<br />

Eletrobras, a Eletronuclear, criada em 1997<br />

com a finalidade de operar e construir as usinas<br />

termonucleares do país. E quando essa<br />

indústria recebe a certificação nuclear, ela está<br />

apta a ser um fornecedor de componentes<br />

para uma usina nuclear. A consequência disso<br />

para a indústria nacional é um significativo<br />

melhoramento, um aperfeiçoamento na qualidade<br />

de fabricação. Isso foi um dos grandes<br />

legados que o Programa Nuclear Brasileiro e<br />

que o acordo Brasil-Alemanha deixaram para<br />

a indústria nacional na construção de Angra<br />

2. Porque várias indústrias receberam a certificação<br />

nuclear face a essa qualificação na<br />

fabricação de componentes.<br />

Uma questão especial nesse processo,<br />

que é a formação de pessoal. Como isso<br />

tem acontecido e quais as perspectivas<br />

nesse campo?<br />

Como eu disse, a energia nuclear é uma<br />

tecnologia multidisciplinar. Atuam no setor<br />

técnicos de várias áreas: engenheiros químicos,<br />

químicos, físicos, engenheiros mecânicos,<br />

engenheiros civis, engenheiros elétricos,<br />

engenheiros eletrônicos. Todos eles passam<br />

por um período de treinamento, de formação.<br />

Se for um profissional que trabalha exclusivamente<br />

na área nuclear, que é o coração de<br />

uma usina, é preciso um certo tempo para<br />

que seja treinado, para que seja formado, e<br />

para que comece a produzir. Por exemplo,<br />

um engenheiro mecânico recém-formado terá<br />

de fazer mestrado em Engenharia Nuclear e<br />

passar por treinamento para depois ser aproveitado<br />

na produção. A Universidade Federal<br />

do Rio de Janeiro criou um curso de graduação<br />

em Engenharia Nuclear, o que possibilita<br />

encurtar um pouco o tempo de preparação<br />

desse profissional, e ele poderá começar a<br />

produzir <strong>mais</strong> cedo. Esta é uma coisa boa<br />

que está ocorrendo, e já é uma consequência<br />

do PNE 2030. Outro fato positivo é que a<br />

perspectiva de emprego atrai novos alunos<br />

para esses cursos.<br />

Vários setores da economia que sofreram<br />

redução de investimentos nas últimas<br />

décadas observaram um hiato na<br />

preparação de profissionais. No segmento<br />

nuclear também foi assim?<br />

Sim. Atualmente, o quadro de profis-

sionais que atua na área nuclear tem uma<br />

média de idade muito elevada. Isso porque<br />

a formação de recursos humanos para<br />

o setor no Brasil ocorreu em dois períodos.<br />

Primeiramente, quando da criação<br />

dos institutos de pesquisa nuclear no Brasil<br />

– o Instituto de Pesquisas Energéticas e<br />

Nucleares (Ipen), em São Paulo; o Instituto<br />

de Energia Nuclear (IEN), no Rio de Janeiro;<br />

o Centro de Desenvolvimento de Tecnologia<br />

Nuclear (CDTN), em Minas Gerais; e outros.<br />

A criação desses institutos e a própria<br />

criação do CNPq ocasionou um boom na<br />

preparação de especialistas na área nuclear<br />

nesse período, situado entre o final dos anos<br />

de 1960 e início dos anos de 1970. Naquela<br />

ocasião, o CNPq enviou vários profissionais<br />

– engenheiros, físicos e químicos – para que<br />

fizessem mestrado e doutorado tanto nos<br />

Estados Unidos como na Europa. Em seguida,<br />

houve um recesso, mas, depois, após<br />

a assinatura do acordo Brasil-Alemanha,<br />

em 1975, com a criação do Programa Pró-<br />

Nuclear e o Projeto Urânio, aí, sim, ocorreu<br />

o que poderíamos chamar de formação em<br />

massa de especialistas e técnicos na área<br />

nuclear, preparados para atuar nas usinas<br />

que seriam construídas com base no acordo<br />

Brasil-Alemanha. Estavam previstas oito<br />

usinas nucleares que, depois, ficaram reduzidas<br />

a Angra 2 e Angra 3. Nesse período,<br />

houve um esforço grande para a formação<br />

de especialistas. Esses profissionais que<br />

foram formados nos anos de 1960 e meados<br />

da década de 1970, e no Pró-Nuclear<br />

e no Projeto Urânio, hoje se encontram com<br />

a média de idade entre 50 e 54 anos, e<br />

outros já estão aposentados. No tempo em<br />

que não houve investimentos, corremos um<br />

risco muito grande de perder a capacidade<br />

adquirida nestes quarenta ou cinquenta<br />

anos do Programa Nuclear Brasileiro.<br />

E atualmente?<br />

Com a retomada da construção de<br />

Angra 3, com o planejamento de construção<br />

de quatro a oito novas usinas nucleares,<br />

o setor nuclear vive um momento<br />

muito bom, porque há uma aceleração<br />

das atividades. E também agora há um<br />

novo projeto, para a construção do Reator<br />

Multipropósito Brasileiro (RMB), para a produção<br />

de radioisótopos. No Brasil há, por<br />

ano, <strong>mais</strong> de 3 milhões de procedimentos<br />

com radioisótopos para uso em Medicina<br />

Nuclear, para tratar e diagnosticar o câncer.<br />

Mas somos dependentes da importação do<br />

molibdênio, um elemento que apresentou<br />

crise de oferta internacional no ano passado.<br />

A construção do RMB tornará o Brasil<br />

autossuficiente na produção desse radioisótopo,<br />

ou seja, resolverá nosso problema<br />

da Medicina Nuclear e deixaremos de ser<br />

dependentes da importação desse radioisótopo,<br />

além de constituirmos um polo de<br />

formação de especialistas nucleares.<br />

Em relação às usinas, uma questão sempre<br />

presente é a da segurança. O que o<br />

senhor tem a dizer sobre isso?<br />

Bem, hoje existem 436 reatores em<br />

operação no mundo, e há uma experiência<br />

muito grande em operar usinas nucleares,<br />

apesar de ser uma tecnologia recente.<br />

Nestes 50 anos, ocorreram no mundo<br />

apenas dois acidentes considerados graves:<br />

Chernobyl, na antiga União Soviética,<br />

e Three Miles Island, nos Estados Unidos.<br />

No caso norte-americano, não houve vítimas<br />

fatais; na verdade, perdeu-se a usina,<br />

mas o acidente foi controlado, pois ali se<br />

usava o reator conhecido como Pressurized<br />

Water Reactor (PWR), do mesmo tipo dos<br />

utilizados em Angra 1, 2 e 3. O reator de<br />

Chernobyl era diferente, não possuía os<br />

mesmos sistemas de segurança adotados<br />

no ocidente. Chernobyl não tinha o prédio<br />

de contenção, que é a edificação em que<br />

fica o reator e o sistema nuclear em si; com<br />

o prédio de contenção, se ocorrer qualquer<br />

acidente nesse sistema, a radiação ficará<br />

confinada. Praticamente todos os reatores<br />

do ocidente possuem esse prédio de contenção<br />

e também outras barreiras para conter<br />

a radiação em caso de falha desses sistemas<br />

de segurança das usinas nucleares.<br />

Chernobyl não tinha tais sistemas, por isso<br />

as consequências do acidente foram <strong>mais</strong><br />

graves. Então, em termos de segurança, o<br />

que podemos mostrar é que essas usinas<br />

do tipo PWR são seguras. Angra 1 já está<br />

em operação há 25 anos e Angra 2 também<br />

está operando, e essas usinas nunca<br />

apresentaram acidentes graves. Além disso,<br />

nenhuma das outras usinas implantadas e<br />

em operação apresentou problemas. Isso<br />

mostra à população o quanto essas usinas<br />

são seguras.<br />

OUTUBRO Nº 14 2010<br />

Entrevista<br />

Arquivo Eletrobras/Eletronuclear<br />

Usina Angra 1 está em<br />

operação há 25 anos<br />

17

18 OUTUBRO Nº 14 2010<br />

Entrevista<br />

E quanto à destinação dos resíduos<br />

nucleares?<br />

Este é outro tema levantado pelos críticos<br />

das usinas nucleares. Os rejeitos produzidos<br />

por elas são classificados em três níveis: rejeitos<br />

de baixa, média e alta atividade. Os de<br />

baixa e média atividade são acondicionados<br />

em recipientes seguros, apropriados, e armazenados<br />

em repositórios intermediários dentro<br />

da própria usina e, depois, transferidos para<br />

repositórios definitivos. Esses rejeitos são sempre<br />

tratados, monitorados e segregados, ou<br />

seja, não são liberados para o meio ambiente.<br />

A grande diferença em relação às outras indústrias<br />

é que o setor nuclear sabe onde estão<br />

seus rejeitos: eles são contabilizados e armazenados<br />

com segurança. Os rejeitos gerados<br />

por Angra 1 e Angra 2, do início da operação<br />

até hoje, estão lá, no repositório intermediário,<br />

armazenados apropriadamente. Se você for<br />

até a usina saberá que os rejeitos estão lá. Eles<br />

não estão no meio ambiente, nem poluindo,<br />

nem contaminando, contrariamente ao que<br />

acontece com muitos rejeitos gerados pelas<br />

outras indústrias e até pela sociedade, pois a<br />

gente não sabe muito bem para onde vai o lixo<br />

doméstico.<br />

E os rejeitos de alta atividade?<br />

Os rejeitos de alta atividade, que praticamente<br />

são os elementos combustíveis<br />

queimados, quando retirados do reator são<br />

colocados em um recipiente, que chamamos<br />

de ‘piscina’, permanecendo ali certo período,<br />

até que sua atividade se reduza. Depois disso,<br />

são transportados ou para um repositório<br />

intermediário, ou para um repositório definitivo.<br />

É preciso dizer que existem os dois tipos<br />

de solução quanto aos rejeitos. Alguns países<br />

adotam o repositório intermediário, para que<br />

possam ser utilizados no futuro, porque os<br />

elementos combustíveis queimados, ao saírem<br />

do reator, ainda possuem grande quantidade<br />

de energia a ser aproveitada. Alguns<br />

países reprocessam esses elementos e produzem<br />

novos elementos combustíveis, que<br />

retornam para o reator para serem queimados<br />

novamente; com tal procedimento, reduz-se a<br />

quantidade de rejeitos. Outros países decidiram<br />

armazenar os rejeitos definitivamente, ou<br />

seja, os elementos combustíveis queimados,<br />

depois que a radiação cai a um certo nível,<br />

são retirados, encapsulados e armazenados<br />

em rochas profundas ou em minas esgo-<br />

tadas, de forma a não haver infiltração que<br />

alcance a água. Também já está em teste um<br />

processo de incineração dos rejeitos de alta<br />

atividade que reduz o tempo de armazenamento<br />

para 500 anos.<br />

Qual o caminho pelo qual o Brasil optou?<br />

Em princípio, o Brasil vai armazenar provisoriamente,<br />

para reutilização futura. O Brasil<br />

não detém a tecnologia de reprocessamento<br />

de elementos combustíveis, mas o caminho a<br />

ser seguido é esse, do reprocessamento; é o<br />

caminho economicamente <strong>mais</strong> interessante<br />

para o país.<br />

E sobre a importância da soldagem para<br />

a construção e operação de uma usina<br />

nuclear?<br />

A importância é muito grande. O sistema<br />

não pode ter vazamentos. Trata-se de um<br />

fator crítico de segurança. Por isso, o cuidado<br />

é muito grande. Por exemplo, no caso<br />

do vaso de contenção do reator, a empresa<br />

que construiu esse componente para Angra<br />

2 e agora o está construindo para Angra 3<br />

– a Nuclep, uma indústria de equipamentos<br />

pesados para as usinas nucleares – possui<br />

soldadores, que passam por uma qualificação<br />

e uma certificação. Na certificação, considerase<br />

a qualidade do material, a qualificação do<br />

soldador, a máquina de soldagem e o processo<br />

em si. Em tubulações ocorre o mesmo<br />

procedimento. A cada parada da usina nuclear,<br />

essas soldas são rigorosamente inspecionadas.<br />

Uma solda defeituosa pode ocasionar<br />

um vazamento, que pode causar a ruptura<br />

de uma tubulação e provocar um acidente.<br />

Uma ocorrência como essa, dependendo de<br />

sua gravidade, poderá, inclusive, determinar o<br />

fechamento de uma usina nuclear.<br />

As inspeções obedecem a que critérios?<br />

É feita uma inspeção logo após a solda<br />

pronta. Além disso, há inspeções a cada<br />

parada programada. Normalmente, as usinas<br />

nucleares produzem energia a ciclos de<br />

aproximadamente 12 meses; ao final de cada<br />

ciclo, há uma parada programada, ocasião<br />

em que são retirados os elementos combustíveis<br />

queimados, colocados elementos<br />

combustíveis novos e efetuadas inspeções<br />

e manutenções nos diversos componentes<br />

do sistema, incluindo tubulações, válvulas,<br />

bombas e, também, as soldas.

OUTUBRO Nº 14 2010<br />

Soluções ESAB para o segmento<br />

de Energia Nuclear<br />

Por todo o mundo, há um grande<br />

interesse por formas de energia<br />

limpas e sustentáveis. A preocupação<br />

ambiental impõe novos<br />

parâmetros além de eficiência e custo,<br />

inclusive inviabilizando projetos de grande<br />

impacto ambiental. Assim sendo, a geração<br />

de energia elétrica a partir de combustíveis<br />

nucleares vem se mostrando uma<br />

opção novamente considerada por vários<br />

países, justamente devido ao baixo impacto<br />

ambiental que apresenta na sua construção<br />

e operação. Porém, como em todo processo<br />

de geração de energia, cuidados devem<br />

ser tomados, pois acidentes envolvendo<br />

usinas nucleares podem ter consequências<br />

extremamente sérias.<br />

Em uma usina nuclear, a geração de<br />

energia elétrica acontece por meio da transformação<br />

da energia cinética do vapor que<br />

move uma turbina conectada a um gerador<br />

de energia elétrica. Esse vapor é obtido a<br />

partir do calor produzido no interior de um<br />

reator nuclear, por meio de um processo<br />

chamado “fissão nuclear”. São dois circuitos<br />

de vapor que existem em uma usina nuclear.<br />

O primeiro é o Circuito Primário, no qual a<br />

água está em contato com as cápsulas que<br />

contêm o material nuclear, refrigerando-o e<br />

transferindo calor para o Circuito Secundário,<br />

que por sua vez é o responsável por conduzir<br />

o vapor aquecido até a turbina.<br />

Estes circuitos e seus equipamentos<br />

ficam protegidos por uma construção chamada<br />

Vaso ou Prédio de Contenção, um<br />

edifício extremamente robusto, que resiste<br />

a impactos severos, construído com uma<br />

estrutura de aço recoberta por uma espessa<br />

camada de concreto. O nível de exigência<br />

sobre a resistência dessa construção<br />

é elevada. Possuindo paredes de aço de<br />

3,0 cm de espessura, é envolvida por uma<br />

camada de concreto especial, com 60 cm<br />

de espessura. Vale dizer que este prédio<br />

possui sistema que mantém a pressão<br />

interna menor que a pressão atmosférica,<br />

fazendo com que, em eventual vazamento,<br />

as substâncias radioativas não escapem do<br />

Prédio de Contenção.<br />

Seguindo esse padrão construtivo, a<br />

terceira usina nuclear brasileira, Angra 3,<br />

tem a ESAB como fornecedora. Nesta fase<br />

inicial do projeto, a ESAB vem fornecendo o<br />

eletrodo OK 55.00, que é fabricado no Brasil<br />

com homologação Nuclear dada pelo IBQN<br />

(Instituto Brasileiro da Qualidade Nuclear).<br />

Alguns equipamentos de Angra 3 serão<br />

fabricados no Brasil, equipamentos esses<br />

que, no caso da soldagem, deverão atender<br />

aos requisitos das normas alemãs KTA –<br />

Der Kerntechnische Ausschuss (Comissão<br />

de Normas de Segurança Nuclear).<br />

Cada “família” de equipamentos tem um<br />

nível de exigência, dependendo de sua cri-<br />

Energia<br />

João Guilherme Ferreira<br />

Consultor Técnico ESAB Brasil<br />

Figura 1: Soldagem de revestimento com eletroescória<br />

19

20 OUTUBRO Nº 14 2010<br />

Energia<br />

Fonte: Eletronuclear<br />

vaso de<br />

contenção<br />

barras de<br />

controle<br />

reator<br />

vaso de pressão<br />

bomba principal de<br />

refrigeração do reator<br />

ticidade. Os <strong>mais</strong> rigorosos são os equipamentos<br />

que compõem o Circuito Primário<br />

(reator, tubulações, trocadores de calor) e<br />

Vaso de Contenção.<br />

As normas KTA impõem como primeiro<br />

passo para o fornecimento uma auditoria<br />

das instalações do fornecedor, avaliandose<br />

uma série de itens, incluído o Sistema<br />

de Gestão da Qualidade. Após esta fase,<br />

iniciam-se os testes com os consumíveis,<br />

verificando as suas propriedades<br />

mecânicas e composição<br />

química do metal depositado,<br />

bem como as propriedades<br />

em junta soldada do material a<br />

ser utilizado no equipamento.<br />

A ESAB possui homologação<br />

de sua planta no Brasil<br />

e está apta a atender à série<br />

de requisitos impostos pelas<br />

normas, por meio de uma<br />

rigorosa seleção das matériasprimas<br />

envolvidas, controle do<br />

processo de fabricação e adequada<br />

armazenagem.<br />

A linha ESAB engloba<br />

consumíveis e equipamentos<br />

para os processos eletrodo<br />

revestido, arco submerso, TIG<br />

e eletroescória. Em termos<br />

de consumíveis, a linha ESAB<br />

atende a processos de união e<br />

revestimento, para aço carbono, baixa liga,<br />

aços inoxidáveis e ligas de níquel. Na figura<br />

1 é mostrada uma aplicação de revestimento,<br />

ou “cladding”, utilizando o processo por<br />

eletroescória.<br />

Tomando-se como referência a Usina<br />

Termonuclear de Angra 3, no quadro abaixo<br />

são mostradas as opções ESAB para os<br />

diversos materiais empregados em usinas<br />

deste tipo.<br />

EQUIPAMENTO MATERIAL PROCESSO CONSUMIVEL CLASSE<br />

Vaso de contenção Aço baixa liga<br />

SMAW OK 74.65 N E 8018-G<br />

SMAW OK 75.60 E 9018-G<br />

SAW OK 13.40N + OK 10.62 F10P6-EG-F3<br />

FCAW Dual Shield 62<br />

Suporte do Reator Aço baixa liga SMAW Atom Arc 8018-NM E8018-NM 1H4R<br />

Tubulações e<br />

equipamentos em aço<br />

inox – fora Circuito<br />

Primário<br />

pressurizador<br />

vapor<br />

elemento<br />

combustível<br />

circuito primário<br />

circuito secundário<br />

sistema de água de refrigeração<br />

gerador<br />

de vapor<br />

Figura 2: Esquema básico de usina termonuclear<br />

Aço Carbono<br />

Aço carbono + aço Inox<br />

Aço Inox Cladding<br />

água<br />

bomba<br />

Tabela 1: Opções ESAB para os diversos materiais empregados em usinas nucleares<br />

SMAW OK 55.00 E7018-1<br />

TIG OK 12.60 ER 70 S-3<br />

FCAW Dual Shield 7100 LH E 71 T-1<br />

SMAW OK 67.61 E 309L-16<br />

SAW<br />

SAW<br />

ESW<br />

condensador<br />

torre de<br />

transmissão<br />

turbina<br />

bomba<br />

tanque de água<br />

de alimentação<br />

gerador<br />

elétrico<br />

bomba<br />

água do mar<br />

OK Autrod 309L+ OK<br />

Flux 10.93<br />

OK BandN 309L+ OK<br />

Flux 10.05<br />

OK BandN 309L+ OK<br />

Flux 10.10<br />

ER309L<br />

ER309L<br />

EQ309L

OUTUBRO Nº 14 2010<br />

Lançamentos<br />

21

22 OUTUBRO Nº 14 2010<br />

Lançamentos

OUTUBRO Nº 14 2010<br />

Lançamentos<br />

23

24 OUTUBRO Nº 14 2010<br />

Lançamentos

OUTUBRO Nº 14 2010<br />

Lançamentos<br />

25

26 OUTUBRO Nº 14 2010<br />

Lançamentos

Atualmente, as indústrias buscam<br />

processos com maior<br />

produtividade, confiabilidade<br />

e qualidade e, atenta a essas<br />

necessidades, a ESAB incrementa sua<br />

linha de equipamentos para a soldagem<br />

de corpos cilíndricos, trazendo sua nova<br />

linha de viradores e posicionadores que<br />

apresentam <strong>mais</strong> precisão, segurança e<br />

resistência.<br />

Aliando qualidade e flexibilidade, os<br />

novos viradores ESAB apresentam desenhos<br />

robustos, com rolos de poliuretano<br />

preparados para grandes cargas e, principalmente,<br />

com grande resistência ao desgaste,<br />

atendendo a todas as necessidades<br />

exigidas nos ambientes industriais.<br />

Apresenta estrutura em aço e pintura<br />

para resistir ao ambiente abrasivo de<br />

offshore e indústrias navais, consequentemente<br />

também atendendo ao ambiente de<br />

caldeirarias pesadas.<br />

A linha de viradores standard possui<br />

capacidade de 5 a 120 toneladas e está<br />

disponível em duas versões: o modelo<br />

convencional CD/CI (Conventional Drive<br />

e Conventional Idler) e o modelo autoalinhável<br />

SD/SI (Self-aligning Drive e Selfaligning<br />

Idler).<br />

Os viradores ESAB atendem às <strong>mais</strong><br />

Virador Convencional<br />

variadas aplicações industriais, como<br />

offshore e estaleiros navais, caldeirarias em<br />

geral, fabricação de reservatórios, vasos<br />

de pressão, tubulações com pequenos<br />

diâmetros, montagem de tubulações em<br />

campo de saneamento, gasoduto, fabricação<br />

de torres eólicas etc.<br />

Os novos modelos de viradores também<br />

podem ser controlados pelo controlador<br />

ESAB PEK, possibilitando maior nível<br />

de automação do processo de soldagem.<br />

Pensando em inovação, a ESAB traz<br />

também o virador FUB (Fit-up Bed), que foi<br />

desenhado e construído propositadamente<br />

para atender às indústrias que pretendem<br />

diminuir o tempo de set-up para a soldagem<br />

de união de dois corpos cilíndricos. O<br />

virador FUB é o sistema <strong>mais</strong> rápido para<br />

a soldagem de 1+1 seções. Montado sob<br />

uma mesma estrutura, o FUB é composto<br />

por um conjunto de viradores, sendo um<br />

motorizado, um livre e quatro rolos independentes,<br />

com duplo sistema hidráulico<br />

de levantamento para o ajuste de união<br />

entre as seções.<br />

Para o segmento de fabricação de<br />

tubos com pequenos diâmetros, a ESAB<br />

traz o virador PR7/10 que, em conjunto<br />

com a coluna manipuladora CaB 2200,<br />

é a solução perfeita para as soldagens<br />

OUTUBRO Nº 14 2010<br />

Lançamentos<br />

Soluções ESAB para soldagem<br />

de peças cilíndricas<br />

27

28 OUTUBRO Nº 14 2010<br />

Lançamentos<br />

CaB 2200<br />

Posicionador TAP<br />

circunferenciais de união de tubulações,<br />

acoplamento dos flanges ou até mesmo de<br />

união longitudinal, para aplicações típicas<br />

de Pipe Shop e Pipe Mills.<br />

O virador PR7/10 possui capacidade<br />

de giro de até 3,5 toneladas e posiciona<br />

tubos com diâmetros que variam de 100<br />

a 920 mm.<br />

O posicionamento do braço é feito de<br />

forma automática, e a aproximação dos<br />

rolos do virador é realizada através de<br />

um fuso com alavanca manual, tudo para<br />

facilitar o posicionamento do tubo até a<br />

execução do processo de soldagem.<br />

Para o segmento de fabricação de<br />

torres eólicas, a ESAB também inova e<br />

apresenta não só os viradores convencionais,<br />

autoalinháveis e FUB, mas a melhor<br />

solução também nas estações de Growing<br />

Line. Com o conjunto de viradores FIT/FIR,<br />

é possível efetuar o set-up das seções 2+2<br />

e da linha de crescimento de forma <strong>mais</strong><br />

otimizada. Para as etapas de pintura e<br />

jateamento, existem os modelos de viradores<br />

especiais com capacidades de até 100<br />

toneladas, inclusive um virador projetado<br />

sob demanda para atender a uma capacidade<br />

de 400 toneladas.<br />

Na linha de posicionadores, seguindo<br />

o mesmo padrão de qualidade aplicado<br />

para qualquer indústria que possui a<br />

necessidade de manipulação de peças,<br />

temos o posicionador TAP (Three Axis<br />

Positioner), que possui três eixos de atuação,<br />

buscando o melhor posicionamento<br />

da peça de trabalho, sendo um eixo de<br />

basculamento da mesa, giro motorizado<br />

e elevação – este último acionado por<br />

mecanismo hidráulico, com sistema de<br />

segurança, caso haja alguma pane. O<br />

modelo TAP possui duas versões: uma<br />

com capacidade de carga de 1 tonelada<br />

e outra para 3 toneladas.<br />

Completando a linha de posicionadores,<br />

temos a série RT, que possui dois<br />

eixos de atuação (basculamento e giro)<br />

com capacidades de 250 kg a 75 toneladas,<br />

e também as versões RT MHA,<br />

que, além dos dois eixos, possuem um<br />

sistema de elevação de todo o conjunto.<br />

O modelo TT constitui-se de posicionadores<br />

horizontais com apenas um eixo de<br />

movimentação para capacidades de 5 a<br />

100 toneladas.

OUTUBRO Nº 14 2010<br />

29

30 OUTUBRO Nº 14 2010<br />

Lançamentos<br />

Mercado<br />

Em iniciativa pioneira, indústria<br />

de solda elétrica funda sua<br />

Câmara representativa<br />

Ter uma boa representação é um<br />

passo importante para o desenvolvimento<br />

de qualquer segmento<br />

da indústria brasileira. Não poderia<br />

ser diferente com a solda. Em junho deste<br />

ano, a Câmara da Indústria de Solda Elétrica<br />

começou a ganhar corpo. Em agosto, ela iniciou<br />

suas ações junto ao público, com metas<br />

ousadas para o setor. Newton de Andrade e<br />

Silva, diretor de Vendas e Marketing da ESAB,<br />

foi escolhido para presidir a associação.<br />

O segmento nunca teve um representante<br />

e havia a demanda e a necessidade da<br />

formação da Câmara. Segundo o presidente<br />

Newton Silva, quando é preciso mudar uma<br />

especificação técnica em uma obra grande,<br />

por exemplo, é bem diferente fazer isso por<br />

meio de uma organização que representa<br />

15 indústrias. O peso é bem maior. “É<br />

importante nos unirmos para alcançar os<br />

objetivos.” Um dos principais fatores para a<br />

criação da Câmara é a realização de diversas<br />

obras do PAC (Programa de Aceleração do<br />

Crescimento) e da Petrobras nos próximos<br />

meses. São obras muito grandes, com especificações<br />

técnicas muito complexas. “Então<br />

precisamos ter voz na definição dos consumíveis<br />

que serão utilizados”, afirma Newton.<br />

A Câmara já está realizando um trabalho<br />

junto à FBTS – Federação Brasileira de<br />

Tecnologia de Soldagem –, o órgão que aprova<br />

os consumíveis para a Petrobras. “Uma de<br />

nossas primeiras conquistas foi conseguir um<br />

assento, um representante, nas reuniões da

FBTS. É importante o fabricante ter voz ativa<br />

nesse processo, que discute todos os problemas<br />

técnicos e as especificações de soldagem<br />

da obra”, acredita Newton. Outra ação foi a<br />

apresentação da associação no Consolda<br />

– Congresso Nacional de Soldagem –, que<br />

aconteceu entre os dias 12 e 15 de outubro,<br />

em Recife (PE).<br />

Entre os <strong>mais</strong> importantes objetivos da<br />

Câmara, está o mapeamento de oportunidades<br />

de atuação da área de solda elétrica<br />

no Brasil. Newton explica que a entidade<br />

quer observar investimentos e licitações que<br />

envolvam soldagem, como os novos estaleiros<br />

e gasodutos que serão construídos.<br />

“Assim, podemos ter uma ideia do impacto<br />

que haverá na indústria nos próximos anos<br />

e planejar nosso trabalho para isso. Iremos<br />

compilar as informações e transmitir para<br />

todos os associados.”<br />

Por enquanto, fazem parte da Câmara,<br />

além da ESAB, empresas como: Lincoln<br />

Electric, Elbras Eletrodos, Weld-inox, Denver,<br />

Star Soldas, Böhler Welding Group, Belgo<br />

Bekaert Arames, Gerdau, Kestra Eletrodos<br />

Especiais e Uniweld. A expectativa é que,<br />

em um futuro próximo, todos os fabricantes<br />

nacionais de consumíveis de solda elétrica<br />

estejam associados. “Nosso grande desafio<br />

é conseguir que todas as empresas participem,<br />

pois essa parceria é essencial. Até<br />

então éramos uma categoria muito desunida,<br />

trabalhando em setores fragmentados. Então<br />

esperamos conseguir <strong>mais</strong> informações das<br />

próprias indústrias de solda elétrica no Brasil”,<br />

diz o presidente da organização.<br />

União para a obtenção de<br />

benefícios comuns<br />

Mesmo no início de sua atuação, a<br />

Câmara já começou a desenvolver projetos<br />

que interessam às empresas do setor. Um<br />

exemplo é a reivindicação por incentivos<br />

ficais. Está sendo contratado um grupo de<br />

advogados para ajudar na luta pela diminuição<br />

de impostos em algumas áreas e projetos.<br />

É uma ação parecida com a realizada<br />

pela indústria de construção civil, que conseguiu<br />

uma redução dos impostos incidentes<br />

sobre os materiais de construção nas obras<br />

do PAC. Dentre os materiais de construção,<br />

está incluída a solda. E a indústria, desunida,<br />

não lutava pela redução de impostos. É objetivo<br />

da recém-fundada Câmara se valer da<br />

união para realizar um trabalho forte em prol<br />

de incentivos, para que o preço dos produtos<br />

seja melhor para o consumidor.<br />

Também estão em fase de contratação<br />

empresas que conduzirão pesquisas de mercado<br />

e levantamentos dos investimentos no<br />

Brasil. Outro projeto em andamento envolve<br />

a área de normas técnicas. Um grupo de<br />

técnicos das indústrias associadas está trabalhando<br />

na revisão das normas de soldagem,<br />

dentro das suas empresas, e dando retorno<br />

para a Câmara. Todas as ações são estruturadas<br />

e discutidas nas reuniões mensais, que<br />

acontecem dentro das instalações da ABS –<br />

Associação Brasileira de Soldagem.<br />

O foco agora é a divulgação do trabalho<br />

da Câmara, para que todos os fabricantes<br />

da área de solda estejam cientes de sua<br />

existência e se interessem em participar. Em<br />

breve, as embalagens das indústrias terão o<br />

logotipo da associação, para que o público<br />

também conheça seu trabalho. “A resposta<br />

está sendo muito boa, todos os associados<br />

estão motivados, participando ativamente<br />

dos projetos. É essencial que estejamos<br />

juntos para defender os interesses da indústria<br />

de solda e para influenciar nas decisões<br />

técnicas do segmento. A Câmara é um<br />

espaço para que cada empresa apresente<br />

sua opinião, coloque seus interesses na<br />

mesa. Só assim podemos trabalhar pela<br />

categoria toda”, completa Newton Silva.<br />

Em breve, o site da Câmara estará no ar:<br />

www.solda.org.br<br />

OUTUBRO Nº 14 2010<br />

Mercado<br />

Newton Silva, da ESAB, foi<br />

escolhido para presidir a associação<br />

31

32 OUTUBRO Nº 14 2010<br />

Segmentação<br />

Consumíveis para soldagem pelo<br />

processo de arco submerso (SAW) de<br />

aços baixa liga resistentes à fluência<br />

Welerson Reinaldo Araújo<br />

Supervisor de Engenharia de Produto ESAB<br />

Halinson Faustino Dias Campos<br />

Consultor Técnico ESAB<br />

Desde sua origem em 1935, o<br />

processo SAW tem ganhado<br />

muito espaço em empresas<br />

de caldeiraria e montagem de<br />

refinarias e estaleiros, onde a fabricação<br />

e montagem de equipamentos com grande<br />

espessura de chapa (acima 1/2”), em<br />

operações Onshore ou Offshore, é muito<br />

comum. Isso faz do processo de soldagem<br />

por arco submerso (SAW) uma das melhores<br />

soluções para a fabricação desses<br />

equipamentos, devido a sua alta taxa de<br />

deposição, alta velocidade de soldagem,<br />

baixa sensibilidade às condições superficiais,<br />

elevado grau de limpeza das impurezas<br />

para a escória formada, além de alta<br />

repetibilidade do processo.<br />

Os equipamentos de processo para refinarias,<br />

termoelétricas e plataformas petrolíferas,<br />

dentre outras aplicações, normalmente<br />

exigem a utilização de aços baixaliga<br />

ligados ao Cr-Mo, em virtude de sua<br />

elevada resistência à fluência, associada<br />

a uma maior resistência mecânica, alta<br />

temperatura de formação de carepas e<br />

menor velocidade de oxidação em função<br />

da temperatura quando comparados com<br />

os aços carbono.<br />

As operações de refino tendem a trabalhar<br />

em temperaturas e pressões cada vez<br />

<strong>mais</strong> elevadas, a fim de aumentar a eficiência<br />

das plantas, melhorar qualidade dos<br />

produtos produzidos e reduzir as emissões<br />

de CO 2 (1). Assim sendo, a aplicação de<br />

aços baixa-liga resistentes à fluência e/ou<br />

à corrosão tem crescido devido ao melhor<br />

comportamento destes em serviço.<br />

Dada essa combinação de fatores, a<br />

seleção de fluxos e arames, bem como<br />