Split Alta Capacidade Package Modular Série RAPIV_D ... - Hitachi

Split Alta Capacidade Package Modular Série RAPIV_D ... - Hitachi

Split Alta Capacidade Package Modular Série RAPIV_D ... - Hitachi

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

UNIDADES<br />

MODULARES<br />

LINHA RVT/RTC E RUV/RUT<br />

RAP (FIXO)<br />

RAP...IV (INVERTER)<br />

Manual de Instalação

ÍNDICE<br />

AVISO IMPORTANTE.............................................................................................................................................<br />

05<br />

A<br />

gradecemos a<br />

preferência por<br />

nosso produto<br />

e cumprimentamos pela<br />

aquisição de um<br />

equipamento<br />

HITACHI<br />

Este manual tem como<br />

finalidade familiarizá-lo<br />

com o seu condicionador<br />

de ar HITACHI, para que<br />

possa desfrutar do<br />

conforto que este lhe<br />

proporciona, por um<br />

longo período.<br />

Para obtenção de um<br />

melhor desempenho do<br />

equipamento, leia com<br />

atenção o conteúdo deste,<br />

onde você irá encontrar<br />

os esclarecimentos<br />

quanto à instalação e<br />

operação<br />

1. CARACTERÍSTICAS GERAIS.........................................................................................................................<br />

05<br />

1.1.Gabinete...........................................................................................................................................................<br />

05<br />

1.1.1.Módulo Ventilador / Trocador (<strong>Split</strong>ão)............................................................................................<br />

05<br />

1.1.2.Módulo Ventilador / Trocador (<strong>Split</strong>op).........................................................................................<br />

05<br />

1.1.3.Painéis.......................................................................................................................................................<br />

05<br />

1.2.Ventilador.........................................................................................................................................................<br />

05<br />

1.2.1.Módulo Ventilador / Trocador...........................................................................................................<br />

05<br />

1.2.2.Ventilador Condensador......................................................................................................................<br />

06<br />

1.3.Trocadores.......................................................................................................................................................<br />

06<br />

1.3.1.Trocador do Evaporador (<strong>Split</strong>ão)..................................................................................................<br />

06<br />

1.3.2.Trocador do Evaporador (<strong>Split</strong>op)..................................................................................................<br />

06<br />

1.3.3.Trocador do Condensador.................................................................................................................<br />

06<br />

1.4.Compressor.....................................................................................................................................................<br />

06<br />

1.5.Filtro...................................................................................................................................................................<br />

06<br />

1.6.Quadro Elétrico..............................................................................................................................................<br />

06<br />

1.7.Motor......... ....................................................................................................................................................... 06<br />

1.7.1.Motor do Evaporador...........................................................................................................................<br />

06<br />

1.7.2.Motor do Condensador.......................................................................................................................<br />

06<br />

1.8.Fluído Refrigerante.......................................................................................................................................<br />

06<br />

1.9.Controles..........................................................................................................................................................<br />

06<br />

1.10.Ciclo de Refrigeração e Acessórios........................................................................................................<br />

06<br />

2. TRANSPORTE DO EQUIPAMENTO..............................................................................................................<br />

07<br />

2.1.Retirada do Veículo.......................................................................................................................................<br />

07<br />

2.2.Recebimento e Inspeção...........................................................................................................................<br />

07<br />

2.3.Retirada e Içamento....................................................................................................................................<br />

07<br />

2.4.Movimentação Horizontal...........................................................................................................................<br />

07<br />

2.5.Desembalagem..............................................................................................................................................<br />

07<br />

3. APRESENTAÇÃO DO PRODUTO...................................................................................................................<br />

07<br />

3.1.Codificação dos Equipamentos.................................................................................................................<br />

07<br />

3.2.Modelos............................................................................................................................................................<br />

09<br />

3.3.Combinação entre Unid. Evaporadora e Condensadora (FIXO).................................................<br />

09<br />

3.4.Combinação entre Unid. Evaporadora e Condensadora da (INVERTER)...............................<br />

10<br />

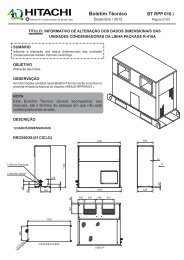

4. DADOS DIMENSIONAIS....................................................................................................................................<br />

11<br />

4.1.RTC + RVT050 (1 CICLO) .......................................................................................................................... 11<br />

4.2.RTC + RVT075 (1 CICLO) .......................................................................................................................... 12<br />

4.3.RTC + RVT100 (1 CICLO / 2 CICLOS) ................................................................................................... 13<br />

4.4.RTC + RVT150 (2 CICLOS) ....................................................................................................................... 14<br />

4.5.RTC + RVT200 (1CICLO / 2 CICLOS) .................................................................................................... 15<br />

4.6.RTC + RVT250/RVT300 (2 CICLOS) ...................................................................................................... 16<br />

4.7.RTC + RVT400 (2 CICLOS) ....................................................................................................................... 17<br />

4.8.RTC + RVT450/RVT500 (3 CICLOS) ...................................................................................................... 18<br />

4.9.RUT + RUV200 (1 CICLO) ......................................................................................................................... 19<br />

4.10.RUT + RUV250/RUV300 (2 CICLOS) ................................................................................................... 20<br />

4.11.RUT + RUV400 (2 CICLOS) .................................................................................................................... 21<br />

4.12.RAP050 (EL/ES).........................................................................................................................................<br />

22<br />

4.13.RAP075 (EL/ES).........................................................................................................................................<br />

22<br />

4.14.RAP075/RAP120 (DIV) e RAP110/RAP120 (DL/DS) (1 CICLO) .................................................. 23<br />

4.15.RAP150/RAP200 (DIV) e RAP200 (DL/DS) (1 CICLO) ................................................................... 23<br />

4.16.RCC50 (1 CICLO) ....................................................................................................................................... 24<br />

4.17.RCC075 (1 CICLO) .................................................................................................................................... 24<br />

4.18.RCC110 (1 CICLO) ..................................................................................................................................... 25<br />

5. ESPECIFICAÇÕES TECNICAS.......................................................................................................................<br />

26<br />

5.1.Especificações Técnicas Gerais................................................................................................................<br />

26<br />

5.1.1.Linha <strong>Split</strong>ão (Fixo e Inverter) ........................................................................................................... 26<br />

5.1.2.Linha <strong>Split</strong>op (Fixo e Inverter) ........................................................................................................ 27<br />

5.2.Dados Elétricos.............................................................................................................................................<br />

27<br />

5.2.1.Linha <strong>Split</strong>ão / <strong>Split</strong>op (Fixo)...........................................................................................................<br />

27<br />

5.2.2.Linha <strong>Split</strong>ão / <strong>Split</strong>op (Inverter)....................................................................................................<br />

28<br />

5.3.Definições........................................................................................................................................................<br />

29<br />

5.4.Dispositivos de Proteção............................................................................................................................<br />

29<br />

6. POSIÇÕES DE MONTAGEM...........................................................................................................................<br />

30<br />

6.1.Montagem Horizontal (<strong>Split</strong>ão)..................................................................................................................<br />

30<br />

6.2.Montagem Vertical para 5 até 30 TR (<strong>Split</strong>ão).....................................................................................<br />

31<br />

6.3.Montagem Vertical para 40,45 e 50 TR(<strong>Split</strong>ão) .................................................................................... 31<br />

6.4.Montagem do RTC150CNP para Trabalhar com RAP150DIV.............................................................<br />

32<br />

7. INSTALAÇÃO.......................................................................................................................................................<br />

33<br />

7.1.Local de Instalação.......................................................................................................................................<br />

33<br />

7.2. Instalação das Unidades Evaporadoras (<strong>Split</strong>ão).................................................................................<br />

33<br />

7.3. Instalação das Unidades Evaporadoras (<strong>Split</strong>op)..................................................................................<br />

33<br />

7.3.1.Manutenção.............................................................................................................................................<br />

34<br />

7.4. Instalação das Unidades Condensadoras..............................................................................................<br />

34<br />

7.4.1. Unidade Condensadora RCC050 / RCC075 / RCC110..........................................................<br />

35<br />

7.4.2. Unidade Condensadora RAP050 / RAP075 (Fixo)...................................................................<br />

35<br />

7.4.3. Unidade Condensadora RAP075 (Inverter)/RAP110;RAP120;RAP150;RAP200.............<br />

35<br />

03

7.5. Instalação do Dreno para Água Condensada (<strong>Split</strong>ão / <strong>Split</strong>op) ..................................................................................................................................................... 39<br />

7.5.1. Componente do Conjunto de Dreno...............................................................................................................................................................................................<br />

39<br />

7.5.2. Montagem no Equipamento RTC Módulo Trocador (<strong>Split</strong>ão) .................................................................................................................................................. 39<br />

7.5.3. Montagem no Equipamento RUT Módulo Trocador (<strong>Split</strong>op) .................................................................................................................................................. 39<br />

7.5.4. Dimensionamento do Sifão..............................................................................................................................................................................................................<br />

39<br />

7.6. Instalação do Bulbo Sensor da Válvula de Expansão ....................................................................................................................................................................... 40<br />

7.7. Trabalho de Soldagem.............................................................................................................................................................................................................................<br />

40<br />

7.8. Filtro deAr ................................................................................................................................................................................................................................................... 41<br />

7.9. Ventilador do Evaporador (Módulo RVT) ............................................................................................................................................................................................. 41<br />

7.9.1. Conexão na Rede de Dutos ............................................................................................................................................................................................................. 41<br />

7.9.2.Alinhamento e Tensionamento da Correia....................................................................................................................................................................................<br />

41<br />

7.9.3. Substituição e Manutenção da Correia ......................................................................................................................................................................................... 42<br />

8. INSTALAÇÃO FRIGORÍFICA.......................................................................................................................................................................................................................<br />

42<br />

8.1. Conexões Frigoríficas..............................................................................................................................................................................................................................<br />

42<br />

8.2. Tubulação de Interligação ....................................................................................................................................................................................................................... 42<br />

8.3. Tabela de Espessura da Tubulação de Cobre e Tipo de Têmpera para condição de Trabalho com o Refrigerante R-410A ............................................. 43<br />

8.4. Identificação dos Ciclos Frigoríficos (<strong>Split</strong>ão).....................................................................................................................................................................................<br />

44<br />

8.5. Identificação dos Ciclos Frigoríficos (<strong>Split</strong>op).....................................................................................................................................................................................<br />

44<br />

8.6. Filtro Secador / Visor de Líquido.............................................................................................................................................................................................................<br />

44<br />

9. CICLOS DE REFRIGERAÇÃO (FLUXOGRAMAS)................................................................................................................................................................................<br />

46<br />

10. CARGA DE REFRIGERANTE....................................................................................................................................................................................................................<br />

48<br />

10 .1. Verificação da Pressão de "Carga Mínima" ...........................................................................................................................................................48<br />

10.2. Teste de Estanqueidade........................................................................................................................................................................................................................<br />

48<br />

10.3. Efetuar Vácuo..........................................................................................................................................................................................................................................<br />

48<br />

10.4.<br />

Carga de Refrigerante Inicial (Unidade Condenasadora) ............................................................................................................................................................. 49<br />

10.4.1. Quantidade de Carga de Refrigerante ........................................................................................................................................................................................ 49<br />

10.5.<br />

Carga de RefrigeranteAdicional (Tubulação de Interligação) ...................................................................................................................................................... 49<br />

10.6. Funcionamento e Verificação...............................................................................................................................................................................................................<br />

50<br />

11. PARTICULARIDADES CONSTRUTIVA DA TUBULAÇÃO DE INTERLIGAÇÃO ........................................................................................................................ 50<br />

11.1. Gráfico para Obtenção do Fator de Correção (F).............................................................................................................................................................................<br />

51<br />

11.1.1. Fator de Correção para <strong>Capacidade</strong> de Resfriamento ..................................................................................................................................51<br />

11.2 CargaAdicional de Óleo..........................................................................................................................................................................................................................<br />

52<br />

12. CONEXÃO ELÉTRICA DO EQUIPAMENTO..........................................................................................................................................................................................<br />

54<br />

12.1. Observações Gerais ............................................................................................................................................................................................54<br />

12.2. Interligação Elétrica da Unidade Condensadora (RIFF) .......................................................................................................................................55<br />

12.3. Interligação Elétrica da Unidade Evaporadora .....................................................................................................................................................55<br />

13. ACIONAMENTO DOS MOTORES ........................................................................................................................................................................................................... 55<br />

13.1. Motor do Ventilador do Evaporador .................................................................................................................................................................................................... 55<br />

13.2. Equipamentos Modelo RAP (Unidades Condensadoras) .....................................................................................................................................56<br />

13.2.1. Interligação dos Fios de Comando .................................................................................................................................................................56<br />

13.2.2. Interligação daAlimentação Trifásica (R, S, T)................................................................................................................................................56<br />

13.3. Motor do Ventilador do Condensador.................................................................................................................................................................................................<br />

57<br />

14. INVERSOR DE FREQUÊNCIA...................................................................................................................................................................................................................<br />

57<br />

14.1. Vida Útil do Equipamento Prolongada .............................................................................................................................................................................................. 57<br />

14.2. Inversor de Frequência do Motor do Ventilador do Condensador................................................................................................................................................<br />

57<br />

14.2.1.Alimentação Elétrica para Rede Trifásica em 220 V ou 380 V................................................................................................................................................<br />

58<br />

14.2.2. Interface de Leitura..........................................................................................................................................................................................................................<br />

58<br />

14.2.3.Alarmes do Inversor do Ventilador ............................................................................................................................................................................................... 59<br />

14.2.4. Tabela deAnálise de Falhas .......................................................................................................................................................................................................... 59<br />

14.2.5. Procedimento para Transferência da Programação - Inversor do Ventilador.....................................................................................................................<br />

61<br />

14.3. Inversor de Frequência do Compressor ........................................................................................................................................................................................... 62<br />

14.3.1.Aplicação: RAP075 / RAP120 / RAP150 / RAP200DIV ........................................................................................................................................................... 62<br />

14.3.2.Alimentação Elétrica ....................................................................................................................................................................................................................... 62<br />

14.3.3. Interface de Leitura..........................................................................................................................................................................................................................<br />

62<br />

14.3.4. Histórico de Falhas e Dados de Funcionamento ...................................................................................................................................................................... 63<br />

14.3.5.Avisos eAlarmes .............................................................................................................................................................................................................................. 63<br />

14.3.6. Tabela deAnálise de Falhas .......................................................................................................................................................................................................... 63<br />

14.3.7. Procedimento para Transferência da Programação - Inversor do Compressor ................................................................................................................ 66<br />

15. OPERAÇÃO DE CONTROLE.....................................................................................................................................................................................................................<br />

67<br />

15.1. Kit Controle Termostato Digital para Equipamentos com Velocidade Constante (Fixo)..........................................................................................................<br />

67<br />

15.1.1. Instalação ........................................................................................................................................................................................................................................... 68<br />

15.1.2. Dados Dimensionais ........................................................................................................................................................................................................................ 69<br />

15.1.3. Operação............................................................................................................................................................................................................................................<br />

69<br />

15.2. Kit Controle Termostato Digital para Equipamentos com Velocidade Variável (Inverter)........................................................................................................<br />

70<br />

15.2.1. Dados Dimensionais ........................................................................................................................................................................................................................ 70<br />

15.2.2. Operação............................................................................................................................................................................................................................................<br />

71<br />

15.2.2.1. Seleção do Modo de Funcionamento...................................................................................................................................................................................<br />

71<br />

15.2.2.2. Temporização............................................................................................................................................................................................................................<br />

72<br />

15.3. Vizualização da Frequência do Compressor Inverter e do Comando para a Partida dos Compressores Fixos................................................................<br />

72<br />

15.4. Sensor Remoto ....................................................................................................................................................................................................................................... 73<br />

15.4.1. Configuração do Controle para Sensor Remoto ........................................................................................................................................................................ 74<br />

15.5. Lista de Variáveis Lonworks ................................................................................................................................................................................................................. 75<br />

16. OPERAÇÃO INAUGURAL (START-UP) ................................................................................................................................................................................................. 75<br />

16.1. Identificação do Equipamento para Operação.................................................................................................................................................................................<br />

75<br />

16.2.Ajuste da Frequência para o Compressor Linha INVERTER ........................................................................................................................................................ 75<br />

16.3. Verificação do Nível de Óleo para Linha INVERTER ...................................................................................................................................................................... 76<br />

17. MANUTENÇÃO PREVENTIVA .................................................................................................................................................................................................................. 76<br />

18. TABELAS ..................................................................................................................................................................................................................77<br />

18.1. Tabela de Pressão Manométrica x Temperatura R-410A ......................................................................................................................................77<br />

18.2. Tabela de Conversão de Unidades .......................................................................................................................................................................78<br />

04

AVISO IMPORTANTE<br />

A HITACHI segue uma política de melhoria contínua na<br />

concepção e no desempenho dos produtos.<br />

Em caso de dúvidas, contate o seu<br />

autorizado HITACHI<br />

representante<br />

Reserva-se, deste modo, o direito de modificar as<br />

especificações, sem prévio aviso.<br />

A HITACHI não pode antecipar todas as circunstâncias<br />

possíveis que poderão originar potenciais problemas.<br />

Este equipamento é concebido apenas para aplicação<br />

em sistema de condicionamento de ar de conforto.<br />

Não utilize este condicionador de ar para fins tais como<br />

refrigerar alimentos ou para qualquer outro processo de<br />

refrigeração.<br />

Este manual fornece-lhe uma descrição e informação<br />

comuns para este condicionador de ar com que você<br />

opera, tal como para outros modelos.<br />

Este condicionador de ar foi concebido para as seguintes<br />

temperaturas:<br />

Temperatura (ºC)<br />

Máximo<br />

Mínimo<br />

Operação de Interior 32ºC BS / 22,5ºC BU 18ºC BS / 15,5ºC BU<br />

Condicionamento<br />

Exterior Cond. Ar 43ºC BS<br />

10ºC BS (Linha "S")<br />

20ºC BS (Linha "L")<br />

BS: Temperatura de Bulbo Seco<br />

BU: Temperatura de Bulbo Úmido<br />

Nenhuma parte deste manual pode ser reproduzida sem<br />

autorização por escrito.<br />

As palavras em símbolo (PERIGO, AVISO e CUIDADO)<br />

são utilizadas para identificar níveis de seriedade dos<br />

problemas. As definições para a identificação dos níveis<br />

de problemas são proporcionadas abaixo com as suas<br />

respectivas palavras em símbolo.<br />

Temp. ºC<br />

Int. (BS)<br />

32<br />

Operação Resfria<br />

Condensação a Ar<br />

Linha "S"<br />

}<br />

Problemas imediatos que RESULTARÃO em graves<br />

ferimentos pessoais ou fatais.<br />

18<br />

}<br />

Linha "L"<br />

Problemas ou práticas inseguras que PODERÃO resultar<br />

em graves ferimentos pessoais ou fatais.<br />

10 20<br />

43<br />

ºC<br />

Temp.<br />

Ext. (BS)<br />

Problemas ou práticas inseguras que PODERÃO resultar<br />

em ligeiros ferimentos pessoais ou danos no produto ou<br />

nas propriedades do mesmo.<br />

OBSERVAÇÃO<br />

Uma informação útil para a operação e/ou manutenção.<br />

As instruções quanto ao transporte, instalação e<br />

manutenção do equipamento são apenas de caráter<br />

informativo.<br />

Somente os instaladores credenciados pela HITACHI<br />

deverão executar estas tarefas.<br />

Este manual deverá permanecer em poder do<br />

proprietário para quaisquer esclarecimentos de dúvidas.<br />

1<br />

CARACTERÍSTICAS GERAIS<br />

1.1. Gabinete<br />

1.1.1. Módulo Ventilador/Trocador (SPLITÃO)<br />

Em perfis de alumínio extrudado fixados com cantos de<br />

material termoplástico, formando um conjunto rígido,<br />

porém mais leve.<br />

1.1.2. Módulo Ventilador/Trocador (SPLITOP)<br />

Em chapa de aço galvanizado com pintura a pó<br />

eletrostática isolada termicamente e acusticamente.<br />

05<br />

1.1.3. Painéis<br />

Os painéis são de fácil remoção e concebidos em chapa<br />

de aço galvanizada com pintura a pó eletrostática, isolado<br />

internamente com polietileno expandido, revestido com<br />

um filme de alumínio, permitindo uma fácil limpeza.<br />

1.2. Ventilador<br />

1.2.1. Módulo Ventilador/Trocador<br />

Tipo centrífugo de dupla aspiração com rotores de pás<br />

curvadas para a frente, balanceados estática e<br />

dinamicamente.Acionados através de polias e correias.

1.2.2. Ventilador Condensador<br />

Tipo axial de alta potência e menor ruído, em material<br />

termoplástico, resistente a intempéries, e fabricados pela<br />

própria <strong>Hitachi</strong>.<br />

1.3. Trocadores<br />

1.3.1. Trocador do Evaporador (SPLITÃO)<br />

Serpentinas formadas por tubos de cobre com ranhuras<br />

internas de diâmetro 7mm, expandidos contra aletas do<br />

tipo slit-fin de alta eficiência, proporcionando uma melhor<br />

troca de calor com menor perda de carga do ar que passa<br />

entre as aletas.<br />

1.3.2. Trocador do Evaporador (SPLITOP)<br />

Serpentinas formadas por tubos de cobre liso com<br />

diâmetro 3/8", expandidos contra aletas do tipo slit-fin de<br />

alta eficiência.<br />

1.3.3. Trocador do Condensador<br />

Serpentinas formadas por tubos de cobre com ranhuras<br />

internas de diâmetro 7mm, expandidos contra aletas<br />

corrugadas do tipo Gold Coated, permitindo melhor<br />

eficiência e maior durabilidade.<br />

1.4. Compressor<br />

Do tipo Scroll, devidamente dimensionado de forma a<br />

obter o melhor em eficiência e consumo.<br />

Agora também disponível uma linha com Compressor<br />

Scroll Inverter, a mais alta tecnologia em controle de<br />

energia e eficiência.<br />

1.5. Filtro de Ar<br />

Este tipo de equipamento está sendo fabricado<br />

utilizando-se filtros classe G4 ( Conforme ABNT NBR<br />

16401(Qualidade do Ar Interior)) , tendo ainda como<br />

opcionais outros tipos de filtragem.<br />

1.6. Quadro Elétrico<br />

O equipamento padrão é produzido com o quadro elétrico<br />

montado nas unidades condensadoras com tensão de<br />

comando em 220V/60Hz, devidamente dimensionado e<br />

projetado.<br />

1.7. Motor<br />

1.7.1. Motor do Evaporador<br />

Motor elétrico de indução trifásica 6 pólos de Alto<br />

Rendimento, IPW55, classe "B" e preparado para as 3<br />

tensões 220/ 380 / 440V - 60Hz.<br />

1.7.2. Motor do Condensador<br />

RAA/ RAP 050 / 075 / 100<br />

Motor elétrico de indução monofásica 6 e 8 pólos IP54,<br />

classe "B".<br />

RAP 110 /120 / 150 / 200<br />

Motor elétrico de indução trifásico 4 pólos IPW55, classe<br />

"B"<br />

1.8. Fluído Refrigerante<br />

Quanto ao refrigerante a HITACHI está à frente e<br />

disponibiliza como item padrão de linha o fluído R-410A.<br />

1.9. Controles<br />

A <strong>Hitachi</strong> disponibiliza através de kit o controle de<br />

operação dos equipamentos, de forma a oferecer<br />

algumas opções ao usuário que pode optar pelo melhor<br />

que atenda às suas necessidades.<br />

Modelo do<br />

Controle<br />

Remoto<br />

Número do Kit<br />

Características<br />

do Controle<br />

Remoto<br />

Modelo do<br />

Controle<br />

Remoto<br />

Número do Kit<br />

Características<br />

do Controle<br />

Remoto<br />

CONTROLE REMOTO<br />

Controle Remoto com Fio Controle Remoto Digital<br />

(Somente para Linha Fixo) (Somente para Linha Inverter)<br />

KCOØØ46<br />

- Controle Remoto com Fio<br />

- Resfria<br />

- Display Digital<br />

- Temperatura Real do Ambiente<br />

+ Set Point<br />

- Modo Especial Economia de<br />

Energia<br />

- Controle Proporcional +<br />

Integral (P + I)<br />

- Memória EEPROM<br />

- Modelo com Sensor Remoto<br />

Disponível (Sob Consulta)<br />

CONTROLE REMOTO<br />

Controle Microprocessado (Somente para Linha Fixo)<br />

Sob Consulta<br />

- Operação em Rede ou Stand-alone (isolada);<br />

- Seis LEDS para Monitoração;<br />

- Dois Estágios para Aquecimento e dois paraRefrigeração;<br />

- Entrada de Gerenciamento de Energia para mudança de<br />

set point.<br />

1.10. Ciclo de Refrigeração e Acessórios<br />

Nesta linha de equipamentos, a <strong>Hitachi</strong>, procurando<br />

atender às solicitações dos clientes, disponibiliza alguns<br />

opcionais como item de série e também dois tipos de<br />

Unidades Externas:<br />

1 - Básica (chamada de Linha Leve)<br />

2 - Completa (chamada de Linha Super)<br />

KCOØØ49<br />

- Controle Remoto com Fio<br />

- Ventila / Resfria<br />

- Display Digital<br />

- Temperatura Real do Ambiente<br />

+ Set Point<br />

- Sensor Incorporado + Opção de<br />

Sensor Remoto<br />

- Controle preciso Temperatura<br />

- Visualização dos Status dos<br />

Compressores<br />

- Instalação através de apenas<br />

um par de Cabo Trançado Blindado<br />

(Não Polarizado)<br />

Na tabela na abaixo é possível melhor vizualização:<br />

UNIDADE<br />

INTERNA<br />

UNIDADE EXTERNA<br />

N - Não Possui<br />

D - Disponível<br />

MOM<br />

04:54PM<br />

SPLITÃO<br />

<strong>Capacidade</strong> (TR)<br />

Motor de Alto Rendimento<br />

Valvula de Expansão Termostatica<br />

Visor de Liquido<br />

Filtro Secador<br />

Isolação Aluminizada<br />

PEE Maior (RVT)<br />

Linha Leve RAP.....L<br />

Linha Super RAP.....S<br />

(*) Disponível na Linha Leve para RAP050 / RAP075EL os<br />

outros somente na Linha Super.<br />

11-19-01<br />

72F<br />

Valvula Sucção / Líquido (*)<br />

Valvula Descarga<br />

Pressostato Rearme Manual <strong>Alta</strong><br />

Controle de Condensação<br />

Capacitor p/ Correção Fator de Potência<br />

Gás Ecologico<br />

Gold Coated<br />

Rele de Inversão Fase<br />

Microprocessado<br />

5 ~ 50TR<br />

D<br />

D<br />

D<br />

D<br />

D<br />

ESPECIAL<br />

Leve Super<br />

D<br />

D<br />

N D<br />

D<br />

D<br />

R-410A<br />

D<br />

D<br />

KIT<br />

06

2<br />

TRANSPORTE DO EQUIPAMENTO<br />

Atenha-se quanto aos cuidados a serem tomados na<br />

execução do transporte de seu equipamento até o local<br />

de instalação.<br />

! ATENÇÃO<br />

Respeite sempre o limite de empilhamento indicado nas<br />

embalagens.<br />

2.3. Retirada por Içamento<br />

Na retirada ou movimentação do equipamento por<br />

içamento, certifique-se de que os suportes estejam<br />

devidamente montados conforme figura abaixo, respeite<br />

os valores indicados de empilhamento e também evite<br />

que as cordas ou correntes encostem no equipamento.<br />

2.1. Retirada do Veículo<br />

Caso o equipamento seja retirado do veículo de<br />

transporte por escorregamento através de uma rampa,<br />

certifique-se que o ângulo entre a rampa e o piso não seja<br />

superior a 35º.<br />

2.4. Movimentação Horizontal<br />

2.2. Recebimento e Inspeção<br />

Confira todos os volumes recebidos (equipamento e kit),<br />

verificando se estão de acordo com a nota fiscal. Faça<br />

uma inspeção antes de aceitar os volumes, pois danos<br />

por transporte somente serão indenizados se<br />

identificados durante o recebimento do material.<br />

NOTA:<br />

A indenização é válida somente para itens<br />

Em caso de movimentação horizontal, faça-a utilizando<br />

empilhadeira ou carrinho hidráulico.<br />

2.5. Desembalagem<br />

1) Deixe para retirar a embalagem do equipamento<br />

quando o mesmo estiver devidamente posicionado em<br />

seu local de instalação, assim evita-se danos ao<br />

equipamento.<br />

2) Após posicionado o equipamento, retirar travas de<br />

segurança localizadas entre a base e o compressor e<br />

tornando a fixar os parafusos de fixação dos mesmos.<br />

3 APRESENTAÇÃO DO PRODUTO<br />

3.1. Codificação dos Equipamentos<br />

SPLITÃO RVT 050 C X P<br />

Modelo<br />

RVT Módulo Ventilação<br />

RTC Módulo Trocador de Calor<br />

<strong>Capacidade</strong> Nominal<br />

050 5,0TR<br />

075 7,5TR<br />

100 10,0TR<br />

150 15,0TR<br />

200 20,0TR<br />

250 25,0TR<br />

300 30,0TR<br />

400 40,0TR<br />

450 45,0TR<br />

500 50,0TR<br />

Opcionais<br />

P - Padrão de Fábrica<br />

D - 2 Ciclos para RTC100<br />

K - 1 Ciclo para RTC200<br />

Z - Especial (Somente Sob Consulta)<br />

Tensão<br />

X-3(Trifásico) - 220V/380V/440V - 60Hz<br />

N - Não precisa de Definição (Trocador)<br />

Série<br />

( Série C )<br />

07

SPLITOP RUV 200 A 8 P<br />

Modelo<br />

RUV Módulo Ventilação<br />

RUT Módulo Trocador de Calor<br />

<strong>Capacidade</strong> Nominal<br />

200 20,0TR<br />

250 25,0TR<br />

300 30,0TR<br />

400 40,0TR<br />

Opcionais<br />

P - Padrão de Fábrica<br />

Z - Especial (Somente Sob Consulta)<br />

Tensão<br />

8 - Trifásico - 220V/380V - 60Hz<br />

N - Não precisa de Definição (Trocador)<br />

Série<br />

( Série A )<br />

INVERTER RAP 075 D 5 IV<br />

Modelo<br />

RAP Unid Cond Axial Vertical<br />

<strong>Capacidade</strong> Nominal<br />

075 7,5TR<br />

120 12,0TR<br />

150 15,0TR<br />

200 20,0TR<br />

Compressor Inverter<br />

Tensão<br />

5-3(Trifásico) - 220V - 50/60Hz<br />

7-3(Trifásico) - 380V - 50/60Hz<br />

9-3(Trifásico) - 440V - 50/60Hz<br />

(Somente Sob Consulta)<br />

Série<br />

( Série D )<br />

RAP 050 E 5 S<br />

Modelo<br />

RAP Unid. Cond. Axial Vertical<br />

<strong>Capacidade</strong> Nominal<br />

050 5,0TR<br />

075 7,5TR<br />

Opcionais<br />

L - Leve<br />

S - Super<br />

Z - Especial (Somente Sob Consulta)<br />

Tensão<br />

4-3(Trifásico) - 220V - 50Hz<br />

5-3(Trifásico) - 220V - 60Hz<br />

6-3(Trifásico) - 380V - 50Hz<br />

7-3(Trifásico) - 380V - 60Hz<br />

9-3(Trifásico) - 440V - 60Hz<br />

Série<br />

(Somente Sob Consulta)<br />

( Série E )<br />

RAP 110 D 5 S<br />

Modelo<br />

RAP Unid. Cond. Axial Vertical<br />

<strong>Capacidade</strong> Nominal<br />

110 10,0TR<br />

120 12,0TR<br />

200 20,0TR<br />

Opcionais<br />

L - Leve<br />

S - Super<br />

Z - Especial (Somente Sob Consulta)<br />

Tensão<br />

4-3(Trifásico) - 220V - 50Hz<br />

5-3(Trifásico) - 220V - 60Hz<br />

6-3(Trifásico) - 380V - 50Hz<br />

7-3(Trifásico) - 380V - 60Hz<br />

9-3(Trifásico) - 440V - 60Hz<br />

Série (Somente Sob Consulta)<br />

( Série D)<br />

08

RCC 050 C 5 S<br />

Modelo<br />

RCC Unid. Cond. Cent. Frontal<br />

<strong>Capacidade</strong> Nominal<br />

050 5,0TR<br />

075 7,5TR<br />

100 10,0TR<br />

Opcionais<br />

S - Compressor tipo Scroll<br />

Z - Especial (Somente Sob Consulta)<br />

Tensão<br />

4-3(Trifásico) - 220V - 50Hz<br />

5-3(Trifásico) - 220V - 60Hz<br />

6-3(Trifásico) - 380V - 50Hz<br />

7-3(Trifásico) - 380V - 60Hz<br />

9-3(Trifásico) - 440V - 60Hz<br />

Série (Somente Sob Consulta)<br />

( Série C)<br />

3.2. Modelos<br />

UNIDADE EVAPORADORA<br />

UNIDADE CONDENSADORA<br />

RVT050CP<br />

RVT075CP<br />

RVT100CP<br />

RVT150CP<br />

RVT200CP<br />

RVT250CP<br />

RVT300CP<br />

RVT400CP<br />

RVT450CP<br />

RVT500CP<br />

RTC050CP<br />

RTC075CP<br />

RTC100CK (1C)<br />

RTC100CP (2C)<br />

RTC150CP<br />

RTC200CK(1C)<br />

RTC200CP (2C)<br />

RTC250CP<br />

RTC300CP<br />

RTC400CP<br />

RTC450CP<br />

RTC500CP<br />

RUV200AP<br />

RUV250AP<br />

RUV300AP<br />

RUV400AP<br />

RUT200AP<br />

RUT250AP<br />

RUT300AP<br />

RUT400AP<br />

RAP050EL/ES<br />

RAP075EL/ES<br />

RAP110DL/DS<br />

RAP120DL/DS<br />

RAP200DL/DS<br />

RAP075DIV<br />

RAP120DIV<br />

RPD150DIV<br />

RAP200DIV<br />

RCC050CS<br />

RCC075CS<br />

RCC110CS<br />

3.3. Combinações entre Unidades Evaporadora e Condensadora da LINHA FIXO<br />

Unidade<br />

Evaporadora<br />

Unidade<br />

Condensadora<br />

RAP050EL/ES RCC050CS RAP075EL/ES RCC075CS RCC110CS RAP110DL/DS RAP120DL/DS RAP200DL/DS<br />

[TR]<br />

MÓDULO<br />

VENTILADOR<br />

MÓDULO<br />

TROCADOR<br />

5 RVT050CP RTC050CP x01 x01<br />

7,5 RVT075CP RTC075CP x01 x01<br />

RTC100CP x02 x02<br />

10 RVT100CP<br />

RTC100CK<br />

15 RVT150CP RTC150CP x02 x02<br />

20<br />

RVT200CP<br />

RUV200AP<br />

RTC200CP x02 x02<br />

RTC200CK<br />

RUT200AP<br />

x01<br />

x01<br />

x01<br />

25<br />

RVT250CP<br />

RUV250AP<br />

RTC250CP<br />

RUT250AP<br />

x02<br />

30<br />

RVT300CP<br />

RUV300AP<br />

RTC300CP<br />

RUT300AP<br />

x01<br />

x01<br />

40<br />

RVT400CP<br />

RUV400AP<br />

RTC400CP<br />

RUT400AP<br />

45 RVT450CP RTC450CP x02 x01<br />

50 RVT500CP RTC500CP x01 x02<br />

x02<br />

09

3.4. Combinações entre Unidades Evaporadora e Condensadora da LINHA INVERTER<br />

RAP120DS RAP200DS RAP075DIV RAP120DIV RAP150DIV RAP200DIV<br />

Unidade<br />

Evaporadora<br />

Unidade<br />

Condensadora<br />

[TR] SPLITÃO SPLITOP<br />

7,5<br />

RVT075CP<br />

RTC075CP<br />

x01<br />

10<br />

RVT100CP<br />

RTC100CK<br />

x01<br />

15<br />

RVT150CP<br />

RTC150CP<br />

* x01<br />

20<br />

RVT200CP RUV200AP<br />

x01<br />

RTC200CK RUT200AP<br />

25<br />

RVT250CP RUV250AP<br />

x01<br />

x01<br />

RTC250CP RUT250AP<br />

30<br />

RVT300CP RUV300AP<br />

x01<br />

x01<br />

RTC300CP RUT300AP<br />

40<br />

RVT400CP RUV400AP<br />

x 01 x 01<br />

RTC400CP RUT400AP<br />

RVT450CP<br />

45 x 02 x01<br />

50<br />

RTC450CP<br />

RVT500CP<br />

RTC500CP<br />

x 01 x 01 x 01<br />

NOTA: * Para esta capacidade o conjunto é RVT/RTC150CP (2 Ciclos) + RAP150DIV (1 Ciclo) é fornecido com a<br />

unidade condensadora um multi-kit para transformação de 2 Ciclos para 1 Ciclo, que deve ser instalado conforme<br />

indicado no Manual de Instalação<br />

10

4<br />

DADOS DIMENSIONAIS<br />

4.1. RTC + RVT050 (1 CICLO)<br />

950<br />

510<br />

205 333<br />

510<br />

289 54<br />

A<br />

42 (6x)<br />

124 462<br />

191 87 185<br />

100<br />

510<br />

610<br />

15<br />

15<br />

18 130 130 18<br />

CONEXÃO<br />

DO DRENO<br />

ROSCA 3/4" BSP<br />

475<br />

470<br />

30 510<br />

126<br />

20<br />

VISTA FRONTAL<br />

LATERAL DIREITA<br />

NOTAS:<br />

1 - AS DISTÂNCIAS DOS FUROS DA PASSAGEM DOS TUBOS LADO ESQ. E DIR. SÃO IGUAIS<br />

2 - OPÇÃO DA LIGAÇÃO FRIGORÍFICA LADO DIREITO OU ESQUERDO<br />

3 - A VISTA SUPERIOR DO RVT É IGUAL A VISTA TRASEIRA<br />

VISTA A<br />

1120<br />

ALIMENTAÇÃO<br />

ELÉTRICA<br />

LINHA SUCÇÃO<br />

LINHA DESCARGA<br />

(LÍQ.)<br />

140 185 15 (4x)<br />

28 (4x)<br />

55<br />

LATERAL ESQUERDA<br />

SAÍDA DO AR<br />

ENTRADA<br />

DO AR<br />

OPÇÕES DE MONTAGEM<br />

11

4.2. RTC + RVT075 (1 CICLO)<br />

1350<br />

510<br />

220 267 166 267<br />

510<br />

289 54<br />

A<br />

42 (6x)<br />

15 9<br />

124<br />

100<br />

610<br />

462<br />

191 87 185<br />

510<br />

1120<br />

ALIMENTAÇÃO<br />

ELÉTRICA<br />

LINHA SUCÇÃO<br />

LINHA DESCARGA<br />

(LÍQ.)<br />

140 185<br />

15 (4x)<br />

18 130<br />

130 18<br />

CONEXÃO<br />

DO DRENO<br />

675<br />

ROSCA 3/4" BSP<br />

VISTA FRONTAL<br />

470<br />

30 510<br />

LATERAL DIREITA<br />

126<br />

20<br />

28 (4x)<br />

55<br />

LATERAL ESQUERDA<br />

SAÍDA DO AR<br />

ENTRADA<br />

DO AR<br />

NOTAS:<br />

1 - AS DISTÂNCIAS DOS FUROS DA PASSAGEM DOS TUBOS LADO ESQ. E DIR. SÃO IGUAIS<br />

2 - OPÇÃO DA LIGAÇÃO FRIGORÍFICA LADO DIREITO OU ESQUERDO<br />

3 - A VISTA SUPERIOR DO RVT É IGUAL A VISTA TRASEIRA<br />

OPÇÕES DE MONTAGEM VISTA A<br />

12

4.3. RTC + RVT100 (1 CICLO / 2 CICLOS)<br />

1350<br />

510<br />

131 333 152 333<br />

16 16<br />

124 852<br />

190<br />

87 87 87<br />

100 900<br />

1000 510<br />

289<br />

54<br />

75<br />

58<br />

CONEXÃO DO DRENO<br />

ROSCA 3/4" BSP<br />

VISTA FRONTAL<br />

675<br />

58<br />

75<br />

Ø15 (4x)<br />

30 510<br />

470 20<br />

LATERAL DIREITA<br />

126<br />

A<br />

Ø42(10x)<br />

51<br />

28 (4x)<br />

140 185<br />

LATERAL ESQUERDA<br />

SAÍDA DO AR<br />

ALIMENTAÇÃO<br />

ELÉTRICA<br />

LINHA SUCÇÃO<br />

CICLO 2<br />

LINHA DESCARGA<br />

CICLO 2<br />

LINHA SUCÇÃO<br />

CICLO 1<br />

LINHA DESCARGA<br />

CICLO 1<br />

ENTRADA<br />

DO AR<br />

NOTAS:<br />

1 - AS DISTÂNCIAS DOS FUROS DA PASSAGEM DOS TUBOS LADO ESQ. E DIR. SÃO IGUAIS<br />

2 - OPÇÃO DA LIGAÇÃO FRIGORÍFICA LADO DIREITO OU ESQUERDO<br />

3 - A VISTA SUPERIOR DO RVT É IGUAL A VISTA TRASEIRA<br />

OPÇÕES DE MONTAGEM VISTA A<br />

1510<br />

13

4.4. RTC + RVT150 (2 CICLOS)<br />

A<br />

600<br />

20<br />

42 (10x)<br />

124<br />

852<br />

91<br />

87 87 87 401<br />

100 900<br />

600<br />

1000<br />

1500<br />

225 311 170 311<br />

341 55<br />

ALIMENTAÇÃO<br />

ELÉTRICA<br />

LINHA SUCÇÃO<br />

CICLO 2<br />

LINHA DESCARGA<br />

(LÍQ.) CICLO 2<br />

15<br />

15<br />

LINHA SUCÇÃO<br />

CICLO 1<br />

LINHA DESCARGA<br />

(LÍQ.) CICLO 1<br />

28 (4x)<br />

230 185 15 (4x)<br />

LATERAL ESQUERDA<br />

18 130<br />

CONEXÃO DO<br />

DRENO ROSCA<br />

3/4" BSP<br />

1333<br />

750<br />

130<br />

18<br />

30<br />

20 560<br />

600<br />

126<br />

SAÍDA DO AR<br />

VISTA FRONTAL<br />

LATERAL DIREITA<br />

NOTAS:<br />

1 - AS DISTÂNCIAS DOS FUROS DA PASSAGEM DOS TUBOS LADO ESQ. E DIR. SÃO IGUAIS<br />

2 - OPÇÃO DA LIGAÇÃO FRIGORÍFICA LADO DIREITO OU ESQUERDO<br />

3 - A VISTA SUPERIOR DO RVT É IGUAL A VISTA TRASEIRA<br />

OPÇÕES DE MONTAGEM VISTA A<br />

1600<br />

55<br />

ENTRADA DO AR<br />

14

4.5. RTC + RVT200 (1 CICLO / 2 CICLOS)<br />

1900<br />

15 710<br />

422,5 396 263 396<br />

341 134<br />

25<br />

18<br />

130<br />

704 1029<br />

CONEXÃO DO<br />

DRENO ROSCA<br />

3/4" BSP<br />

VISTA FRONTAL<br />

950<br />

130<br />

25<br />

42 (10x)<br />

124<br />

852<br />

18<br />

100<br />

91 87 87 87 401<br />

710<br />

ALIMENTAÇÃO<br />

ELÉTRICA<br />

A<br />

900<br />

1000<br />

340 185 15 (6x)<br />

LATERAL ESQUERDA<br />

LINHA SUCÇÃO<br />

CICLO 2<br />

LINHA DESCARGA<br />

(LÍQ.) CICLO 2<br />

LINHA SUCÇÃO<br />

CICLO 1<br />

LINHA DESCARGA<br />

(LÍQ.) CICLO 1<br />

20<br />

30<br />

670<br />

28 (6x)<br />

710<br />

126<br />

SAÍDA DO AR<br />

LATERAL DIREITA<br />

NOTAS:<br />

1 - AS DISTÂNCIAS DOS FUROS DA PASSAGEM DOS TUBOS LADO ESQ. E DIR. SÃO IGUAIS<br />

2 - OPÇÃO DA LIGAÇÃO FRIGORÍFICA LADO DIREITO OU ESQUERDO<br />

3 - A VISTA SUPERIOR DO RVT É IGUAL A VISTA TRASEIRA<br />

55<br />

ENTRADA DO AR<br />

OPÇÕES DE MONTAGEM VISTA A<br />

1710<br />

15

4.6. RTC + RVT250 / RVT300 (2 CICLOS)<br />

A<br />

126<br />

15 710<br />

134 1233<br />

100<br />

91 87 87 87<br />

801<br />

1300<br />

1400<br />

710<br />

1875<br />

260 473 235 473<br />

403 63<br />

ALIMENTAÇÃO<br />

ELÉTRICA<br />

24 24<br />

LINHA SUCÇÃO<br />

CICLO 2<br />

42 (10x)<br />

LINHA DESCARGA<br />

(LÍQ.) CICLO 2<br />

LINHA SUCÇÃO<br />

CICLO 1<br />

LINHA DESCARGA<br />

(LÍQ.) CICLO 1<br />

340 185 15 (6x)<br />

LATERAL ESQUERDA<br />

18 130<br />

704 1029<br />

CONEXÃO DO<br />

DRENO ROSCA<br />

3/4" BSP<br />

VISTA FRONTAL<br />

950<br />

130<br />

18<br />

20 670<br />

28 (6x)<br />

SAÍDA DO AR<br />

30 710<br />

LATERAL DIREITA<br />

NOTAS:<br />

1 - AS DISTÂNCIAS DOS FUROS DA PASSAGEM DOS TUBOS LADO ESQ. E DIR. SÃO IGUAIS<br />

2 - OPÇÃO DA LIGAÇÃO FRIGORÍFICA LADO DIREITO OU ESQUERDO<br />

3 - A VISTA SUPERIOR DO RVT É IGUAL A VISTA TRASEIRA<br />

OPÇÕES DE MONTAGEM VISTA A<br />

2110<br />

55<br />

ENTRADA DO AR<br />

16

4.7. RTC + RVT400 (2 CICLOS)<br />

A<br />

2500<br />

15 880<br />

393 556 274 556<br />

25<br />

50 (14x)<br />

42 (4x)<br />

549<br />

200 720 200 590<br />

2500<br />

VISTA FRONTAL<br />

100<br />

50<br />

10<br />

55<br />

1233<br />

549<br />

135<br />

253<br />

695 95<br />

30 880<br />

LATERAL DIREITA<br />

480 89<br />

134<br />

87x5=435 529<br />

1300<br />

880<br />

NOTAS:<br />

1 - AS DISTÂNCIAS DOS FUROS DA PASSAGEM DOS TUBOS LADO ESQ. E DIR. SÃO IGUAIS<br />

2 - OPÇÃO DA LIGAÇÃO FRIGORÍFICA LADO DIREITO OU ESQUERDO<br />

3 - A VISTA SUPERIOR DO RVT É IGUAL A VISTA TRASEIRA<br />

!<br />

ATENÇÃO:<br />

DEIXAR O MOTOR DE ACIONAMENTO SEMPRE NA "BASE HORIZONTAL",<br />

CONFERINDO PADRÃO DE FÁBRICA.<br />

ALIMENTAÇÃO<br />

ELÉTRICA<br />

LINHA SUCÇÃO<br />

CICLO 2<br />

25<br />

LINHA DESCARGA<br />

(LIQ.) CICLO 2<br />

LINHA SUCÇÃO<br />

CICLO 1<br />

LINHA DESCARGA<br />

(LIQ.) CICLO 1<br />

130<br />

565<br />

LATERAL ESQUERDA<br />

15 (4x)<br />

CONEXÃO<br />

DO DRENO<br />

ROSCA 3/4" BSP (2x)<br />

100<br />

SAÍDA DO AR<br />

OPÇÕES DE MONTAGEM VISTA A<br />

2280<br />

100<br />

ENTRADA DO AR<br />

28<br />

17

4.8. RTC + RVT450 / RVT500 (3 CICLOS)<br />

A<br />

3150<br />

15 880<br />

134<br />

1233<br />

87x5=435 529<br />

880<br />

ALIMENTAÇÃO<br />

ELÉTRICA<br />

270 556 245 556 245 556<br />

50 (14x)<br />

1300<br />

130<br />

565<br />

LATERAL ESQUERDA<br />

LINHA SUCÇÃO<br />

CICLO 3<br />

LINHA DESCARGA<br />

(LIQ.) CICLO 3<br />

LINHA SUCÇÃO<br />

CICLO 2<br />

LINHA DESCARGA<br />

(LIQ.) CICLO 2<br />

LINHA SUCÇÃO<br />

CICLO 1<br />

LINHA DESCARGA<br />

(LIQ.) CICLO 1<br />

15 (4x)<br />

CONEXÃO<br />

DO DRENO<br />

ROSCA 3/4" BSP (2x)<br />

25<br />

VISTA FRONTAL<br />

695 95<br />

30 880<br />

LATERAL DIREITA<br />

135<br />

253<br />

SAÍDA DO AR<br />

NOTAS:<br />

1 - AS DISTÂNCIAS DOS FUROS DA PASSAGEM DOS TUBOS LADO ESQ. E DIR. SÃO IGUAIS<br />

2 - OPÇÃO DA LIGAÇÃO FRIGORÍFICA LADO DIREITO OU ESQUERDO<br />

3 - A VISTA SUPERIOR DO RVT É IGUAL A VISTA TRASEIRA<br />

!<br />

ATENÇÃO:<br />

ENTRADA DO AR<br />

DEIXAR O MOTOR DE ACIONAMENTO SEMPRE NA "BASE HORIZONTAL",<br />

CONFERINDO PADRÃO DE FÁBRICA.<br />

OPÇÕES DE MONTAGEM VISTA A<br />

100<br />

50<br />

55<br />

100<br />

20<br />

712<br />

200 720 200<br />

3150<br />

712<br />

10<br />

480 89<br />

915<br />

25<br />

42 (4x)<br />

20<br />

100<br />

28<br />

2280<br />

18

4.9. RUT + RUV200 (1 CICLO)<br />

840<br />

1000<br />

1900<br />

80<br />

Ø50<br />

Ø19<br />

TAMPA DE<br />

MANUTENÇÃO<br />

330<br />

330 140<br />

PROTEÇÃO<br />

DE RENOVA-<br />

ÇÃO DE AR<br />

1050<br />

DRENO<br />

TAMPA DE<br />

MANUTENÇÃO<br />

DRENO<br />

100<br />

FLANGE<br />

345x1195<br />

FLANGE<br />

295x1790<br />

50<br />

1195<br />

1790<br />

DESCARGA<br />

RETORNO<br />

2200<br />

2040<br />

825<br />

2100<br />

1900<br />

1195<br />

1790<br />

53<br />

151 345<br />

295<br />

55<br />

TAMPA DE REMOÇÃO<br />

PARA MANUTENÇÃO<br />

TAMPA DE REMOÇÃO<br />

PARA MANUTENÇÃO<br />

TAMPA DE REMOÇÃO<br />

PARA MANUTENÇÃO<br />

INSUFLAÇÃO<br />

RETORNO<br />

19

4.10. RUT + RUV250 / RUV300 (2 CICLOS)<br />

840<br />

1200<br />

1900<br />

80<br />

Ø50<br />

Ø19<br />

TAMPA DE<br />

MANUTENÇÃO<br />

330<br />

330 140<br />

PROTEÇÃO<br />

DE RENOVA-<br />

ÇÃO DE AR<br />

1300<br />

DRENO<br />

TAMPA DE<br />

MANUTENÇÃO<br />

DRENO<br />

100<br />

FLANGE<br />

410x1386<br />

FLANGE<br />

295x1790<br />

50<br />

1380<br />

1790<br />

DESCARGA<br />

RETORNO<br />

2200<br />

2240<br />

825<br />

2100<br />

1900<br />

1386<br />

1790<br />

53<br />

131 410<br />

295<br />

55<br />

TAMPA DE REMOÇÃO<br />

PARA MANUTENÇÃO<br />

TAMPA DE REMOÇÃO<br />

PARA MANUTENÇÃO<br />

TAMPA DE REMOÇÃO<br />

PARA MANUTENÇÃO<br />

INSUFLAÇÃO<br />

RETORNO<br />

20

4.11. RUT + RUV400 (2 CICLOS)<br />

940<br />

1300<br />

2500<br />

80<br />

Ø50<br />

Ø19<br />

TAMPA DE<br />

MANUTENÇÃO<br />

330<br />

330 140<br />

PROTEÇÃO<br />

DE RENOVA-<br />

ÇÃO DE AR<br />

1250<br />

DRENO<br />

TAMPA DE<br />

MANUTENÇÃO<br />

DRENO<br />

100<br />

FLANGE<br />

485x1740<br />

FLANGE<br />

400x2390<br />

50<br />

1740<br />

2390<br />

DESCARGA<br />

RETORNO<br />

2800<br />

2440<br />

825<br />

2700<br />

2500<br />

1740<br />

2390<br />

53<br />

103 485<br />

400<br />

55<br />

TAMPA DE REMOÇÃO<br />

PARA MANUTENÇÃO<br />

TAMPA DE REMOÇÃO<br />

PARA MANUTENÇÃO<br />

TAMPA DE REMOÇÃO<br />

PARA MANUTENÇÃO<br />

INSUFLAÇÃO<br />

RETORNO<br />

21

4.12. Unidade Condensadora RAP050 (EL / ES)<br />

590<br />

LINHA DE SUCÇÃO<br />

LINHA DE LÍQUIDO<br />

99<br />

590<br />

82<br />

A<br />

35º<br />

VISTA: A35º<br />

POSICIONAMENTO DAS VÁLVULAS<br />

CX COMANDO<br />

876<br />

774<br />

PASSAGEM ELÉTRICA<br />

423<br />

11<br />

4.13. Unidade Condensadora RAP075 (EL / ES)<br />

590<br />

LINHA DE SUCÇÃO<br />

LINHA DE LÍQUIDO<br />

99<br />

590<br />

82<br />

A<br />

35º<br />

VISTA: A35º<br />

POSICIONAMENTO DAS VÁLVULAS<br />

CX COMANDO<br />

PASSAGEM ELÉTRICA<br />

1116<br />

1014<br />

662<br />

11<br />

22

4.14. Unidade Condensadora RAP075 / RAP120 (DIV) e RAP110 / RAP120 (DL / DS) (1 CICLO)<br />

1000<br />

903<br />

DETALHE A<br />

S/ VALV. SERV.<br />

DETALHE A<br />

C/ VALV. SERV.<br />

TAMPA DE ACESSO<br />

QUADRO ELÉTRICO<br />

IDENTIFICAÇÃO<br />

DA MÁQUINA<br />

INVERTER<br />

LINHA SUCÇÃO<br />

TAMPA DE ACESSO<br />

MANUTENÇÃO<br />

1583<br />

1680<br />

LINHA DESCARGA<br />

A<br />

60<br />

ALIMENTAÇÃO<br />

ELÉTRICA<br />

FURO Ø42 (2x)<br />

165<br />

152 80 180<br />

(100)<br />

LATERAL DIREITA<br />

VISTA FRONTAL<br />

4.15. Unidade Condensadora RAP150 / RAP200 (DIV) e RAP200 (DL / DS) (1 CICLO)<br />

1200<br />

903<br />

DETALHE A<br />

S/ VALV. SERV.<br />

DETALHE A<br />

C/ VALV. SERV.<br />

TAMPA DE ACESSO<br />

QUADRO ELÉTRICO<br />

IDENTIFICAÇÃO<br />

DA MÁQUINA<br />

INVERTER<br />

LINHA SUCÇÃO<br />

TAMPA DE ACESSO<br />

MANUTENÇÃO<br />

1583<br />

1680<br />

LINHA DESCARGA<br />

A<br />

60<br />

ALIMENTAÇÃO<br />

ELÉTRICA<br />

FURO Ø42 (2x)<br />

165<br />

152 80 180<br />

VISTA FRONTAL<br />

(100)<br />

LATERAL DIREITA<br />

23

4.16. Unidade Condensadora RCC050 (1 CICLO)<br />

1128<br />

424<br />

05<br />

20<br />

04<br />

1132<br />

06<br />

P<br />

03<br />

59<br />

25<br />

96<br />

85<br />

83<br />

265<br />

1184<br />

420<br />

1162<br />

261 26<br />

165 301 196 301<br />

02<br />

IT<br />

DESCRIÇÃO<br />

01 ENTRADA DE AR DO CONDENSADOR<br />

02 SAÍDA DE AR DO CONDENSADOR<br />

03 ENTRADA DE GÁS REFRIGERANTE<br />

04 SAÍDA DO LÍQUIDO REFRIGERANTE<br />

05 ENTRADA DE ENERGIA ELÉTRICA 42<br />

06 JANELA DE ACESSO AO QUADRO ELÉTRICO PRINCIPAL<br />

388<br />

01<br />

13 (4x)<br />

VISTA DE PLANTA<br />

VISTA P<br />

4.17. Unidade Condensadora RCC075 (1 CICLO)<br />

1150<br />

542<br />

05<br />

290 36<br />

163 336 152 336<br />

02<br />

04<br />

03<br />

1075<br />

06<br />

1165<br />

P<br />

152 84,5<br />

51<br />

184<br />

100<br />

1324<br />

507<br />

537<br />

10,5 (4x)<br />

IT<br />

DESCRIÇÃO<br />

01 ENTRADA DE AR DO CONDENSADOR<br />

02 SAÍDA DE AR DO CONDENSADOR<br />

03 ENTRADA DE GÁS REFRIGERANTE<br />

04 SAÍDA DO LÍQUIDO REFRIGERANTE<br />

05 ENTRADA DE ENERGIA ELÉTRICA 42<br />

06 JANELA DE ACESSO AO QUADRO ELÉTRICO PRINCIPAL<br />

507<br />

01<br />

1294<br />

VISTA P<br />

24

4.18. Unidade Condensadora RCC110 (1 CICLO)<br />

05<br />

329 37<br />

195 399 263 399<br />

02<br />

627<br />

P<br />

04<br />

1113<br />

1203<br />

03<br />

50<br />

06<br />

114<br />

59 464<br />

100<br />

1624<br />

622<br />

10,5 (4x)<br />

01<br />

592<br />

1594<br />

IT<br />

DESCRIÇÃO<br />

01 ENTRADA DE AR DO CONDENSADOR<br />

02 SAÍDA DE AR DO CONDENSADOR<br />

03 ENTRADA DE GÁS REFRIGERANTE<br />

04 SAÍDA DO LÍQUIDO REFRIGERANTE<br />

05 ENTRADA DE ENERGIA ELÉTRICA 42<br />

06 JANELA DE ACESSO AO QUADRO ELÉTRICO PRINCIPAL<br />

VISTA P<br />

25

5 ESPECIFICAÇÕES TÉCNICAS<br />

5.1. Especificações Técnicas Gerais<br />

5.1.1. Linha SPLITÃO (Fixo e Inverter)<br />

RTC050_P RTC075_P RTC100_K RTC100_P RTC150_P<br />

Modelo<br />

Ciclo 1 1 1 2 2<br />

RTC200_K RTC200_P<br />

1 2<br />

RTC250_P RTC300_P RTC400_P RTC450_P RTC500_P<br />

2 2 2 3 3<br />

<strong>Capacidade</strong> Nominal 60Hz (50Hz)<br />

kcal/h<br />

Altura mm<br />

15000<br />

(12852)<br />

22000<br />

(18700)<br />

30240<br />

(25704)<br />

44000<br />

(37400)<br />

510 900<br />

55000<br />

(46750)<br />

59000<br />

(50150)<br />

72000<br />

(61200)<br />

88800<br />

(75480)<br />

111300<br />

(94605)<br />

1300<br />

130000<br />

(110500)<br />

148200<br />

(125970)<br />

Dimensões Largura mm 950 1350<br />

1500<br />

1900 2500<br />

3150<br />

Profundidade mm<br />

510<br />

600<br />

710 880<br />

Dispositivo de Expansão<br />

Válvula de Expansão Termostática<br />

Dreno<br />

BSP<br />

3/4"<br />

Peso<br />

kg 30 40 60 63 80<br />

100<br />

110 130 190 210 230<br />

Modelo RVT050_P RVT075_P RVT100_P RVT150_P RVT200_P RVT250_P RVT300_P RVT400_P RVT450_P RVT500_P<br />

Vazão de Ar m³/h 3400 5400 6800<br />

10200<br />

13600<br />

17000 20400 27200 30600 34000<br />

Dimensões Largura mm 950 1350<br />

1550<br />

1900 2500<br />

3150<br />

Pressão Estática<br />

mmca 10~20<br />

10~23<br />

10~29<br />

10~20 15 ~ 25<br />

Potência do Motor<br />

CV 0,75 1,5<br />

2<br />

3<br />

4 5 10 12,5 15<br />

Peso<br />

kg 60 70 90<br />

110<br />

120<br />

150 180 250 300 350<br />

AXIAL SUPERIOR<br />

Tipo<br />

( RAP )<br />

Modelo<br />

Ciclo 1 1 1 1 1<br />

CENTRÍFUGO INVERTER<br />

( RCC ) ( RAP_IV)<br />

1 1 1 1 1 1 1<br />

Código RAP050_L/S RAP075_L/S RAP110_L/S RAP120_L/S RAP200_L/S<br />

RCC050_S RCC075_S RCC100_S RAP075_IV RAP120_IV RAP150_IV RAP200_IV<br />

Vazão de Ar<br />

m³/h 3760 4590 17000<br />

23000<br />

6000 8100 9900<br />

17000 23000<br />

Altura mm 876 1116<br />

1700<br />

1123 1165 1205<br />

1700<br />

Dimensões Largura mm 590<br />

1000<br />

1200<br />

1185 1325 1625<br />

1000 1200<br />

Profundidade mm<br />

590 903<br />

420 542 627<br />

903<br />

Pressão Estática<br />

mmca<br />

-<br />

5<br />

3<br />

-<br />

Potência do Motor<br />

CV 1/4 0,95<br />

0,90<br />

3/4<br />

1,5<br />

0,95 0,90<br />

Refrigerante R-410A<br />

Elétrica Alimentação<br />

Força 220V-380V-440V 50/60Hz<br />

Comando 220V 50/60Hz<br />

Peso<br />

kg 76 96 200 235 265<br />

136 175 210 200 265<br />

MÓDULO CONDENSADOR<br />

MÓDULO VENTILADOR<br />

MÓDULO TROCADOR<br />

26

5.1.2. Linha SPLITOP (Fixo e Inverter)<br />

MODULO TROCADOR<br />

MODULO VENTILADOR<br />

Modelo RUT200_P RUT250_P RUT300_P RUT400_P<br />

Ciclos 1 2 2 2<br />

<strong>Capacidade</strong> Nominal 60Hz<br />

kcal/h 55000 72000 88800 111300<br />

Altura mm 1100<br />

1300<br />

Dimensões Largura mm 1900<br />

2500<br />

Profundidade mm 1000 1200<br />

1300<br />

Dispositivo de Expansão<br />

Válvula de Expansão Termostática<br />

Dreno BSP<br />

2X 3/4"<br />

Potência do Motor CV 3 4 5 10<br />

Refrigerante<br />

-<br />

R-410A<br />

Peso kg 198 223 246 297<br />

Modelo<br />

RUV200_P RUV250_P RUV300_P RUV400_P<br />

Vazão de Ar<br />

m³/h 13600 17000 20400 27200<br />

Altura mm 1100<br />

1300<br />

Dimensões Largura mm 1900<br />

2500<br />

Profundidade mm 840<br />

940<br />

Pressão Estática mmca 10 ~ 29<br />

10 ~ 20<br />

Peso<br />

kg 150 180 250 300<br />

5.2. Dados Elétricos<br />

5.2.1. Linha SPLITÃO / SPLITOP (Fixo)<br />

RAP050<br />

RAP075<br />

RAP110<br />

RCC050<br />

RCC075<br />

RCC110<br />

Modelo RTC ( TR ) 5 7,5 10 (1C) 10 (2C) 15 20 (2C)<br />

Cap kcal/h 15000 22000 30500 30500 44000 61000<br />

Vent<br />

cv 0,75 1,50 2,00 2,00 3,00 3,00<br />

Evap<br />

Comp<br />

Vent<br />

Cond<br />

Comp<br />

Vent<br />

Cond<br />

Comp<br />

Vent<br />

Cond<br />

Total<br />

Ponto de<br />

Força<br />

Modelo RTC ( TR ) 5 7,5 10 (1C) 10 (2C) 15 20 (2C)<br />

Cap kcal/h 15000 22000 30500 30500 44000 61000<br />

Vent<br />

cv 0,75 1,50 2,00 2,00 3,00 3,00<br />

Evap<br />

Comp<br />

Vent<br />

Cond<br />

Comp<br />

Vent<br />

Cond<br />

Comp<br />

Vent<br />

Cond<br />

Total<br />

Ponto de<br />

Força<br />

kW 0,70 1,00 1,40 1,40 2,80 2,80<br />

A 2,50 3,25 5,00 5,00 9,00 9,00<br />

kW 5,00 10,00<br />

A 15,20 30,40<br />

kW 0,25 0,50<br />

A 1,50 3,00<br />

kW 7,40 14,80<br />

A 23,00 46,00<br />

kW 0,26 0,52<br />

A 1,60 3,20<br />

kW 9,70 19,40<br />

A 31,10 62,20<br />

kW 0,88 1,76<br />

A 4,00 8,00<br />

Pot. (kW) 5,95 8,66 11,98 11,90 18,12 23,96<br />

Cor.(A) 19,20 27,85 40,10 38,40 58,20 79,20<br />

COP 2,93 2,95 2,96 2,98 2,82 2,96<br />

Cos Ø "L" 0,84 0,84 0,79 0,84 0,84 0,80<br />

Cos Ø "S" 0,93 0,98 0,95 0,93 0,98 0,95<br />

Pot. (kW) 7,20 10,51 14,41 14,40 21,82 28,81<br />

Cor.(A) 23,00 33,60 47,88 46,00 69,70 94,75<br />

Cor.Part(A) 86,00 126,25 180,50 105,20 156,60 219,60<br />

kW 0,70 1,00 1,40 1,40 2,80 2,80<br />

A 2,50 3,25 5,00 5,00 9,00 9,00<br />

kW 5,50 11,00<br />

A 16,20 32,40<br />

kW 0,81 1,62<br />

A 3,00 6,00<br />

kW 7,60 15,20<br />

A 25,00 50,00<br />

kW 1,20 2,40<br />

A 3,90 7,80<br />

kW 9,70 19,40<br />

A 31,10 62,20<br />

kW 1,20 2,40<br />

A 3,90 7,80<br />

Pot. (kW) 7,01 9,80 12,30 14,02 20,40 24,60<br />

Cor.(A) 21,70 32,15 40,00 43,40 66,80 79,00<br />

COP 2,49 2,61 2,88 2,53 2,51 2,88<br />

Cos Ø 0,86 0,80 0,81 0,86 0,80 0,82<br />

Pot. (kW) 8,38 11,70 14,73 16,77 24,20 29,45<br />

Cor.(A) 25,75 38,40 47,78 51,50 79,30 94,55<br />

Cor.Part(A) 98,50 147,75 180,00 120,20 182,40 219,00<br />

27<br />

RAP120<br />

RAP200<br />

Modelo RTC ( TR ) 20 (1C) 25 30 40 45 50<br />

Cap kcal/h 55000 72000 88800 111300 130000 148200<br />

Vent<br />

cv 3,00 4,00 5,00 10,00 12,50 15,00<br />

Evap<br />

Comp<br />

Vent<br />

Cond<br />

Comp<br />

Vent<br />

Cond<br />

Total<br />

kW 2,80 3,85 4,50 6,96 11,60 12,30<br />

A 9,00 12,00 15,00 22,00 36,00 38,00<br />

kW 20,40 10,20 20,40 10,20<br />

A 65,40 32,70 65,40 32,70<br />

kW 2,20 1,10 2,20 1,10<br />

A 11,02 5,51 11,02 5,51<br />