Esfuerzos en moldes de inyección - Técnica Industrial

Esfuerzos en moldes de inyección - Técnica Industrial

Esfuerzos en moldes de inyección - Técnica Industrial

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>Esfuerzos</strong> <strong>en</strong> <strong>mol<strong>de</strong>s</strong><br />

<strong>de</strong> <strong>inyección</strong><br />

El uso <strong>de</strong>l plástico <strong>en</strong> todas las activida<strong>de</strong>s<br />

humanas ha sufrido un increm<strong>en</strong>to<br />

espectacular <strong>en</strong> los últimos años, y esto<br />

ha contribuido a fortalecer el sector <strong>de</strong><br />

la matricería <strong>de</strong> <strong>inyección</strong>. En este sector<br />

existe una alta competitividad que se<br />

traduce <strong>en</strong> exig<strong>en</strong>cias cada vez mayores<br />

<strong>en</strong> cuanto a reducción continua <strong>de</strong> plazos<br />

<strong>de</strong> <strong>en</strong>trega y aum<strong>en</strong>to <strong>de</strong> la calidad<br />

<strong>de</strong>l producto. Los <strong>de</strong>partam<strong>en</strong>tos técnicos<br />

<strong>de</strong> las empresas <strong>en</strong>cuadradas <strong>en</strong> este<br />

60<br />

sector sufr<strong>en</strong> especialm<strong>en</strong>te estos dos<br />

efectos, y los ing<strong>en</strong>ieros se v<strong>en</strong> obligados<br />

a combinar experi<strong>en</strong>cia e intuición<br />

<strong>en</strong> el <strong>de</strong>sarrollo <strong>de</strong> los proyectos <strong>de</strong>stinados<br />

a construir <strong>mol<strong>de</strong>s</strong>.<br />

<strong>Esfuerzos</strong> <strong>en</strong> pu<strong>en</strong>te<br />

<strong>de</strong> expulsión<br />

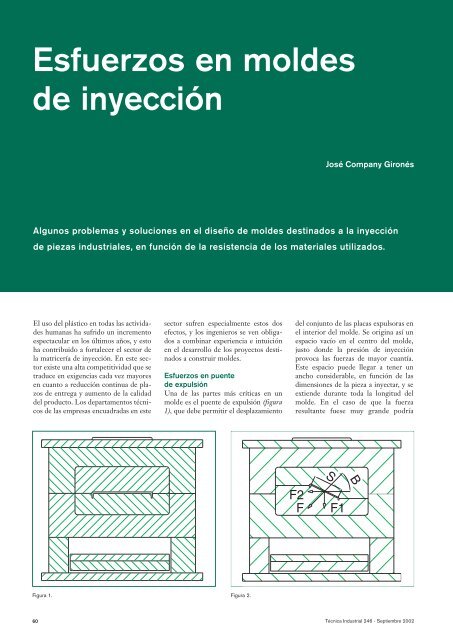

Una <strong>de</strong> las partes más críticas <strong>en</strong> un<br />

mol<strong>de</strong> es el pu<strong>en</strong>te <strong>de</strong> expulsión (figura<br />

1), que <strong>de</strong>be permitir el <strong>de</strong>splazami<strong>en</strong>to<br />

José Company Gironés<br />

Algunos problemas y soluciones <strong>en</strong> el diseño <strong>de</strong> <strong>mol<strong>de</strong>s</strong> <strong>de</strong>stinados a la <strong>inyección</strong><br />

<strong>de</strong> piezas industriales, <strong>en</strong> función <strong>de</strong> la resist<strong>en</strong>cia <strong>de</strong> los materiales utilizados.<br />

Figura 1.<br />

FIGURA 1<br />

Figura 2.<br />

<strong>de</strong>l conjunto <strong>de</strong> las placas expulsoras <strong>en</strong><br />

el interior <strong>de</strong>l mol<strong>de</strong>. Se origina así un<br />

espacio vacío <strong>en</strong> el c<strong>en</strong>tro <strong>de</strong>l mol<strong>de</strong>,<br />

justo don<strong>de</strong> la presión <strong>de</strong> <strong>inyección</strong><br />

provoca las fuerzas <strong>de</strong> mayor cuantía.<br />

Este espacio pue<strong>de</strong> llegar a t<strong>en</strong>er un<br />

ancho consi<strong>de</strong>rable, <strong>en</strong> función <strong>de</strong> las<br />

dim<strong>en</strong>siones <strong>de</strong> la pieza a inyectar, y se<br />

exti<strong>en</strong><strong>de</strong> durante toda la longitud <strong>de</strong>l<br />

mol<strong>de</strong>. En el caso <strong>de</strong> que la fuerza<br />

resultante fuese muy gran<strong>de</strong> podría<br />

F2<br />

F<br />

S<br />

F1<br />

B<br />

FIGURA 2<br />

<strong>Técnica</strong> <strong>Industrial</strong> 246 - Septiembre 2002

observarse flexión <strong>en</strong> la placa macho (o<br />

la rotura <strong>de</strong> la misma, si se sobrepasan<br />

los límites elásticos <strong>de</strong>l material), efecto<br />

in<strong>de</strong>seado <strong>de</strong>bido a que provocaría una<br />

ligera apertura <strong>de</strong>l cierre <strong>de</strong>l mol<strong>de</strong>, con<br />

la consigui<strong>en</strong>te aparición <strong>de</strong> rebabas <strong>en</strong><br />

la pieza transformada.<br />

Imaginemos, <strong>en</strong> principio, el caso<br />

más simple <strong>de</strong> una pieza plana (figura<br />

1). La fuerza resultante <strong>de</strong> la presión <strong>de</strong><br />

<strong>inyección</strong> pue<strong>de</strong> aproximarse al resultado<br />

<strong>de</strong> multiplicar presión por área total<br />

<strong>de</strong> la pieza, y con el c<strong>en</strong>tro <strong>de</strong> gravedad<br />

<strong>de</strong> la superficie <strong>de</strong> la pieza como punto<br />

<strong>de</strong> aplicación. Desgraciadam<strong>en</strong>te, casi<br />

ninguna <strong>de</strong> las piezas que se obti<strong>en</strong><strong>en</strong><br />

por mol<strong>de</strong>o es tan simple como la que<br />

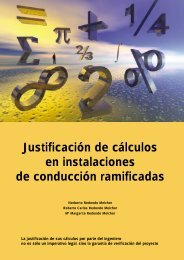

hemos supuesto. Un caso más complejo<br />

podría ser el <strong>de</strong> una pieza como la<br />

repres<strong>en</strong>tada <strong>en</strong> la figura 2, con sección<br />

variable. Si observamos el <strong>de</strong>talle<br />

correspondi<strong>en</strong>te, notaremos que la <strong>de</strong>scomposición<br />

<strong>de</strong> fuerzas <strong>en</strong> un área infinitesimal,<br />

da como resultado dos compon<strong>en</strong>tes:<br />

una vertical <strong>de</strong> magnitud F1<br />

= [ F s<strong>en</strong> B ], pero que se aplica <strong>en</strong> una<br />

superficie S1 = [ S s<strong>en</strong> B ], y otra horizontal<br />

<strong>de</strong> valor F2 = [ F cos B ] <strong>en</strong> una<br />

superficie S2 = [ S cos B ]. Por tanto,<br />

po<strong>de</strong>mos <strong>de</strong>ducir que la resultante vertical<br />

total, será el resultado <strong>de</strong> multiplicar<br />

la presión <strong>de</strong> <strong>inyección</strong> máxima<br />

(máxima <strong>de</strong>bido a que <strong>en</strong> el proceso<br />

suel<strong>en</strong> aplicarse diversas presiones <strong>en</strong><br />

cada fase <strong>de</strong> la transformación <strong>de</strong> la<br />

pieza) por la proyección horizontal <strong>de</strong>l<br />

área total <strong>de</strong> la pieza. Esta fuerza, aplicada<br />

<strong>en</strong> el c<strong>en</strong>tro <strong>de</strong> gravedad <strong>de</strong> la<br />

misma proyección horizontal <strong>de</strong>l área,<br />

será la responsable <strong>de</strong> la hipotética flexión<br />

<strong>de</strong>l pu<strong>en</strong>te <strong>de</strong> expulsión.<br />

El efecto <strong>de</strong> la fuerza anteriorm<strong>en</strong>te<br />

Figura 3.<br />

FIGURA 3<br />

RESUMEN<br />

Este artículo pret<strong>en</strong><strong>de</strong> hacer una aproximación a los problemas <strong>de</strong> resist<strong>en</strong>cia <strong>de</strong><br />

materiales <strong>de</strong>rivados <strong>de</strong>l proceso <strong>de</strong> <strong>inyección</strong>, aportando soluciones prácticas<br />

avaladas por la experi<strong>en</strong>cia, dirigidas a minimizar los esfuerzos que soporta el<br />

mol<strong>de</strong> <strong>en</strong> esta fase. No se pret<strong>en</strong><strong>de</strong> un estudio exhaustivo <strong>en</strong> este s<strong>en</strong>tido, ya que<br />

cada mol<strong>de</strong> posee sus características constructivas específicas y se comporta <strong>de</strong><br />

una manera única <strong>en</strong> la planta <strong>de</strong> proceso. Para el estudio <strong>de</strong> casos concretos y<br />

muy críticos sería necesario un análisis <strong>de</strong>tallado que sólo se podría abordar<br />

mediante el uso <strong>de</strong> técnicas tales como Análisis por Elem<strong>en</strong>tos Finitos (CAE-FEA)<br />

por ord<strong>en</strong>ador.<br />

<strong>de</strong>scrita pue<strong>de</strong> reducirse notablem<strong>en</strong>te<br />

mediante la inclusión <strong>de</strong> pilares que<br />

dividan la longitud <strong>de</strong>l pu<strong>en</strong>te <strong>de</strong> expulsión<br />

(figura 3).<br />

La compon<strong>en</strong>te horizontal pue<strong>de</strong> producir<br />

<strong>de</strong>sequilibrios <strong>en</strong> el caso <strong>en</strong> que las<br />

proyecciones verticales <strong>de</strong> la superficie<br />

<strong>de</strong> la pieza sean muy dispares <strong>en</strong> ambos<br />

lados <strong>de</strong> la pieza (si son iguales t<strong>en</strong><strong>de</strong>rán<br />

a anularse <strong>en</strong>tre sí, con lo que los esfuerzos<br />

parciales serían absorbidos por la<br />

elasticidad <strong>de</strong>l material utilizado). Este<br />

<strong>de</strong>sequilibrio dará como resultado un<br />

mom<strong>en</strong>to que int<strong>en</strong>tará separar la placa<br />

macho <strong>de</strong> los regles que la soportan.<br />

Este inconv<strong>en</strong>i<strong>en</strong>te pue<strong>de</strong> minimizarse<br />

<strong>en</strong>cuñando todo el mol<strong>de</strong> <strong>en</strong> sus 4<br />

caras (figura 3), y dim<strong>en</strong>sionando a<strong>de</strong>cuadam<strong>en</strong>te<br />

los tornillos <strong>de</strong> sujeción <strong>de</strong><br />

estas placas.<br />

<strong>Esfuerzos</strong> <strong>en</strong> placas <strong>de</strong> figura<br />

En el caso <strong>de</strong> que las placas <strong>de</strong> figura<br />

vayan provistas <strong>de</strong> insertos, el mecanizado<br />

<strong>de</strong>l alojami<strong>en</strong>to <strong>de</strong> éstos (figura 4),<br />

pue<strong>de</strong> <strong>de</strong>bilitar dichas placas, dando lugar,<br />

a<strong>de</strong>más, al efecto <strong>en</strong>talla <strong>en</strong> los rincones<br />

ENTALLA<br />

Figura 4.<br />

<strong>de</strong>l alojami<strong>en</strong>to. T<strong>en</strong>i<strong>en</strong>do <strong>en</strong> cu<strong>en</strong>ta<br />

que el mol<strong>de</strong> va a estar sometido a cargas<br />

cíclicas repetidas <strong>en</strong> numerosas ocasiones,<br />

pue<strong>de</strong> aparecer adicionalm<strong>en</strong>te<br />

un efecto fatiga, que facilitaría la aparición<br />

<strong>de</strong> grietas y roturas <strong>en</strong> estas zonas.<br />

Los métodos para combatir estos<br />

problemas consist<strong>en</strong> <strong>en</strong> un apropiado<br />

dim<strong>en</strong>sionado <strong>de</strong> las placas afectadas y<br />

la sustitución <strong>de</strong> los rincones vivos por<br />

radios <strong>de</strong> redon<strong>de</strong>o g<strong>en</strong>erosos (figura 4)<br />

con el fin <strong>de</strong> eliminar la posible <strong>en</strong>talla.<br />

<strong>Esfuerzos</strong> <strong>en</strong> cámaras cali<strong>en</strong>tes<br />

Para el mol<strong>de</strong>o <strong>de</strong> piezas muy gran<strong>de</strong>s,<br />

o piezas múltiples, se emplean unos elem<strong>en</strong>tos<br />

d<strong>en</strong>ominados cámaras cali<strong>en</strong>tes,<br />

que permit<strong>en</strong> el transporte <strong>de</strong>l plástico<br />

a puntos muy alejados <strong>de</strong> la boquilla<br />

inyectora (figura 5), mant<strong>en</strong>i<strong>en</strong>do el<br />

material cali<strong>en</strong>te y fluido. Estas cámaras<br />

van a sufrir directam<strong>en</strong>te la presión <strong>de</strong><br />

<strong>inyección</strong>, <strong>de</strong>bido a que se suel<strong>en</strong> montar<br />

flotantes, evitando al máximo el<br />

contacto con el resto <strong>de</strong>l mol<strong>de</strong> y las<br />

pérdidas <strong>de</strong> efici<strong>en</strong>cia <strong>en</strong>ergética que<br />

ello supondría. Sin embargo, es necesa-<br />

FIGURA 4<br />

<strong>Técnica</strong> <strong>Industrial</strong> 246 - Septiembre 2002 61

Figura 5.<br />

rio sacrificar <strong>en</strong> parte esta funcionalidad<br />

<strong>en</strong> aras <strong>de</strong> proteger a estos elem<strong>en</strong>tos <strong>de</strong><br />

esfuerzos innecesarios. En estos casos<br />

se impone el montaje <strong>de</strong> separadores<br />

exactam<strong>en</strong>te <strong>en</strong> los puntos don<strong>de</strong> se<br />

sitúan cada una <strong>de</strong> las boquillas y la<br />

<strong>en</strong>trada principal. Estos separadores<br />

<strong>de</strong>b<strong>en</strong> dim<strong>en</strong>sionarse <strong>de</strong> forma que<br />

soport<strong>en</strong> las cargas <strong>de</strong>rivadas <strong>de</strong> la presión<br />

<strong>de</strong> <strong>inyección</strong> con el mínimo contacto<br />

posible con las placas adyac<strong>en</strong>tes.<br />

<strong>Esfuerzos</strong> <strong>en</strong> corre<strong>de</strong>ras<br />

En algunas ocasiones es necesario disponer<br />

<strong>de</strong> corre<strong>de</strong>ras laterales <strong>de</strong>slizantes<br />

para el <strong>de</strong>smol<strong>de</strong>o <strong>de</strong> negativos <strong>en</strong> la<br />

pieza a inyectar (figura 6). Recordando<br />

los conceptos pres<strong>en</strong>tados con anterioridad,<br />

la compon<strong>en</strong>te horizontal <strong>de</strong> la<br />

presión <strong>de</strong> <strong>inyección</strong>, conlleva la aparición<br />

<strong>de</strong> dos fuerzas, una <strong>en</strong> el s<strong>en</strong>tido<br />

Figura 7.<br />

62<br />

FIGURA 5<br />

FIGURA 7<br />

Figura 6.<br />

<strong>de</strong>l <strong>de</strong>slizami<strong>en</strong>to <strong>de</strong> la corre<strong>de</strong>ra, y la<br />

otra perp<strong>en</strong>dicular a ésta. La primera<br />

queda comp<strong>en</strong>sada por las cuñas que<br />

manti<strong>en</strong><strong>en</strong> la corre<strong>de</strong>ra cerrada, con<br />

mejor resultado si éstas no son postizas,<br />

es <strong>de</strong>cir, si es la propia placa hembra la<br />

que abraza la corre<strong>de</strong>ra. La segunda<br />

fuerza ti<strong>en</strong><strong>de</strong> a separar a las regletas<br />

contiguas <strong>de</strong> la corre<strong>de</strong>ra <strong>de</strong> su alojami<strong>en</strong>to,<br />

así como a quebrar las alas <strong>de</strong><br />

<strong>de</strong>slizami<strong>en</strong>to <strong>de</strong> la propia corre<strong>de</strong>ra.<br />

Las soluciones pasan por un correcto<br />

dim<strong>en</strong>sionado <strong>de</strong>l cuerpo y alas <strong>de</strong> la<br />

corre<strong>de</strong>ra y <strong>de</strong> los tornillos que fijan las<br />

regletas.<br />

<strong>Esfuerzos</strong> <strong>en</strong> conjunto expulsión<br />

Otro <strong>de</strong> los dispositivos a nuestro alcance<br />

para liberar las contrasalidas exist<strong>en</strong>tes<br />

<strong>en</strong> la pieza consiste <strong>en</strong> unas corre<strong>de</strong>ras<br />

<strong>de</strong>slizantes alojadas <strong>en</strong> las placas<br />

Figura 8.<br />

FIGURA 6<br />

expulsoras, también d<strong>en</strong>ominadas patines<br />

(figura 7). El principal inconv<strong>en</strong>i<strong>en</strong>te<br />

<strong>de</strong> estos elem<strong>en</strong>tos consiste <strong>en</strong> que<br />

<strong>de</strong>b<strong>en</strong> ser muy largos <strong>en</strong> relación con su<br />

reducida sección. En los casos <strong>en</strong> los<br />

que sea requerida una carrera <strong>de</strong> expulsión<br />

elevada, podríamos <strong>en</strong>contrarnos<br />

con inesperados pan<strong>de</strong>os, que implicarían<br />

un sobreespesor inaceptable <strong>de</strong> la<br />

pieza <strong>en</strong> las zonas <strong>de</strong> actuación <strong>de</strong> estos<br />

patines.<br />

En principio po<strong>de</strong>mos int<strong>en</strong>tar<br />

aum<strong>en</strong>tar la sección <strong>de</strong>l patín, pero si<br />

esto no es posible, t<strong>en</strong>emos a nuestro<br />

alcance dos posibilida<strong>de</strong>s para eliminar<br />

el problema (figura 8). La primera pasa<br />

por añadir dos piezas que, a<strong>de</strong>más <strong>de</strong><br />

guiar el cuerpo <strong>de</strong>l patín <strong>en</strong> su recorrido,<br />

reduc<strong>en</strong> la longitud crítica <strong>de</strong>l teórico<br />

pan<strong>de</strong>o. La segunda consiste <strong>en</strong><br />

practicar un alojami<strong>en</strong>to <strong>en</strong> el mol<strong>de</strong>, <strong>de</strong><br />

FIGURA 8<br />

<strong>Técnica</strong> <strong>Industrial</strong> 246 - Septiembre 2002

Figura 9.<br />

Figura 10.<br />

FIGURA 9<br />

FIGURA 10<br />

forma que se asegure un asi<strong>en</strong>to completo<br />

<strong>de</strong> la cabeza <strong>de</strong>l patín, liberando<br />

así <strong>de</strong> las cargas al cuerpo <strong>de</strong>l patín. De<br />

este modo las fuerzas se aplicarían a la<br />

placa o inserto <strong>de</strong> figura, piezas que<br />

suel<strong>en</strong> ser m<strong>en</strong>os restrictivas.<br />

Los expulsores (figura 9) son otras <strong>de</strong><br />

las piezas que también pued<strong>en</strong> sufrir<br />

pan<strong>de</strong>o, <strong>de</strong>bido a su pequeña relación<br />

sección-longitud. Al igual que <strong>en</strong> los<br />

patines, montaríamos casquillos guía<br />

para reducir la longitud libre (<strong>en</strong> casos<br />

<strong>de</strong> carreras <strong>de</strong> expulsión largas).<br />

Debido a la presión <strong>de</strong> <strong>inyección</strong> que<br />

comunican expulsores y patines sobre el<br />

conjunto <strong>de</strong> las placas expulsoras, po<strong>de</strong>mos<br />

<strong>en</strong>contrarnos con la flexión <strong>de</strong><br />

éstas, flexión que también se traduciría<br />

<strong>en</strong> un aum<strong>en</strong>to <strong>de</strong>l espesor <strong>de</strong> la pieza<br />

<strong>en</strong> las zonas correspondi<strong>en</strong>tes. Este<br />

efecto solam<strong>en</strong>te pue<strong>de</strong> evitarse posicionando<br />

los topes <strong>de</strong> expulsión (figura<br />

10) <strong>en</strong> los puntos <strong>en</strong> los que exista una<br />

mayor conc<strong>en</strong>tración <strong>de</strong> expulsores y<br />

patines, dividi<strong>en</strong>do así las luces <strong>en</strong>tre<br />

placas expulsoras y tapa inferior.<br />

Conclusiones<br />

Hemos hecho una somera <strong>de</strong>scripción<br />

<strong>de</strong> los principales problemas a los que se<br />

suele <strong>en</strong>fr<strong>en</strong>tar el diseñador <strong>de</strong> <strong>mol<strong>de</strong>s</strong><br />

<strong>de</strong>stinados a la <strong>inyección</strong> <strong>de</strong> piezas<br />

industriales, <strong>de</strong>s<strong>de</strong> la verti<strong>en</strong>te <strong>de</strong> la<br />

resist<strong>en</strong>cia <strong>de</strong> los materiales empleados.<br />

Esperamos que las soluciones aportadas<br />

puedan ayudar a los muchos ing<strong>en</strong>ieros<br />

involucrados <strong>en</strong> este proceso, <strong>en</strong> el que<br />

intuición y experi<strong>en</strong>cia juegan un papel<br />

muy importante. Los avances que se<br />

esperan <strong>en</strong> este s<strong>en</strong>tido, para in<strong>de</strong>p<strong>en</strong>dizar<br />

el diseño <strong>de</strong> estos dos factores, son<br />

el <strong>de</strong>sarrollo <strong>de</strong> <strong>mol<strong>de</strong>s</strong> <strong>en</strong> 3-D reales<br />

(<strong>en</strong> sólidos con ord<strong>en</strong>ador), y la aplicación<br />

<strong>de</strong>l cálculo <strong>de</strong> resist<strong>en</strong>cia por el<br />

método <strong>de</strong> elem<strong>en</strong>tos finitos. La mejora<br />

y popularización <strong>de</strong> estas técnicas<br />

permitirán un estudio <strong>de</strong>tallado, fiable y<br />

acor<strong>de</strong> con los tiempos <strong>de</strong> <strong>de</strong>sarrollo<br />

requeridos <strong>en</strong> la actualidad.<br />

AUTOR<br />

José Company Gironés<br />

Ing<strong>en</strong>iero técnico industrial <strong>en</strong> Mecánica (EUITI <strong>de</strong><br />

Val<strong>en</strong>cia). Tras la finalización <strong>de</strong> sus estudios trabaja<br />

como responsable <strong>de</strong>l <strong>de</strong>partam<strong>en</strong>to <strong>de</strong> programación<br />

<strong>en</strong> la empresa LVC CAD-CAM SYSTEM<br />

<strong>de</strong> fabricación <strong>de</strong> <strong>mol<strong>de</strong>s</strong> para termoplásticos<br />

durante 5 años. En la actualidad <strong>de</strong>sempeña su trabajo<br />

<strong>en</strong> la oficina técnica <strong>de</strong> la empresa INFAMOL<br />

S.A.L., <strong>de</strong>l mismo sector <strong>de</strong>s<strong>de</strong> hace 4 años.<br />

xere@airtel.net<br />

<strong>Técnica</strong> <strong>Industrial</strong> 246 - Septiembre 2002 63