Soldadura con alta rendimiento - dpiaca

Soldadura con alta rendimiento - dpiaca

Soldadura con alta rendimiento - dpiaca

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

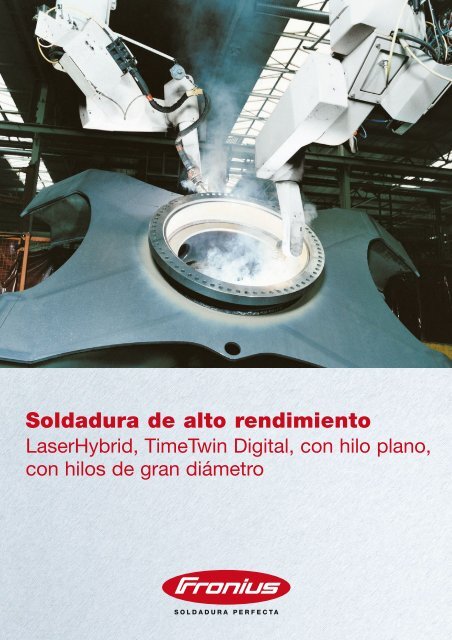

<strong>Soldadura</strong> de alto <strong>rendimiento</strong><br />

LaserHybrid, TimeTwin Digital, <strong>con</strong> hilo plano,<br />

<strong>con</strong> hilos de gran diámetro

La disciplina real de la<br />

soldadura.<br />

GENERALIDADES<br />

Todo sobre velocidad y mucho más<br />

Procedimientos de soldadura de alto <strong>rendimiento</strong>. A<br />

primera vista todo se trata de aumentar las velocidades<br />

de soldadura o bien – para decirlo de otra manera – de<br />

aumentar el <strong>rendimiento</strong> de fusión. Si nos fijamos bien<br />

vemos que se trata, desde luego, de aumentar la<br />

productividad. Un aumento de productividad presupone<br />

que trabajemos <strong>con</strong> perfección y precisión en los<br />

procesos de soldadura.<br />

Imagínese Vd. que tuviese que andar <strong>con</strong> su coche a una<br />

velocidad de 250 km/h. Un coche cualquiera no<br />

alcanzaría esta velocidad. Sólo un coche en estado<br />

perfecto dotado de un motor excelente <strong>con</strong>seguiría este<br />

resultado. Ni tampoco cualquier carretera estaría a la<br />

altura de tanta velocidad.<br />

Lo mismo ocurre <strong>con</strong> la soldadura de alto <strong>rendimiento</strong>, la<br />

así llamada disciplina real. Las exigencias que debe<br />

cumplir un sistema de alto <strong>rendimiento</strong> son las siguientes:<br />

<strong>alta</strong> disponibilidad del equipo, proceso estable, trabajo<br />

preciso, fiabilidad, robustez así como <strong>alta</strong> durabilidad –<br />

por hacer mención sólo de algunas de las propiedades<br />

exigidas y establecer el 100 % de los requisitos<br />

indispensables para poder trabajar. Esto va también por<br />

Fronius. Así y de ningún otro modo se puede trabajar <strong>con</strong><br />

la soldadura de alto <strong>rendimiento</strong> porque la meta sigue<br />

siendo: el aumento de la productividad. Cumplidas las<br />

<strong>con</strong>diciones previas, llegamos a la <strong>con</strong>clusión de que un<br />

aumento de velocidad equivale a una mejora de calidad.

Proveedores de sistemas para la soldadura<br />

robótica automatizada<br />

Los cuatro procedimientos presentados a <strong>con</strong>tinuación<br />

son apropiados para la soldadura robótica automatizada.<br />

Además son aplicables para autómatas usuales en el<br />

mercado sea cual sea la comunicación: de manera<br />

digital, analógica o bein por bus de campo. Fronius como<br />

proveedor del sistema completo, le pone a su disposición<br />

todos los accesorios y el Know-how de la aplicación<br />

completa responsabilizándose, además, del mando de<br />

proceso.<br />

Hay muchas variantes de aplicación para la soldadura de<br />

alto <strong>rendimiento</strong>. Cada uno de los procedimientos es<br />

utilizable tanto para chapas finas y gruesas, como para<br />

acero, cromo/níquel o aluminio.<br />

Antes de finalizar el desarrollo de un nuevo componente,<br />

<strong>con</strong>viene tomar en <strong>con</strong>sideración aquel procedimiento de<br />

alto <strong>rendimiento</strong> que mejor se adapte al componente. Por<br />

lo tanto, es indispensable que haya una colaboración<br />

estrecha entre el proveedor y el usuario que permita,<br />

desde principio, un intercambio de experiencia a fin de<br />

obtener los mejores resultados.<br />

En cuanto a la soldadura de alto <strong>rendimiento</strong>, Fronius<br />

ofrece actualmente cuatro procedimientos diferentes:<br />

- LaserHybrid<br />

- TimeTwin Digital<br />

- <strong>Soldadura</strong> <strong>con</strong> hilos planos<br />

- <strong>Soldadura</strong> <strong>con</strong> hilos de gran diámetro<br />

[m/min]<br />

10<br />

velocidad de soldeo *<br />

8<br />

6<br />

4<br />

2<br />

0<br />

* directrices<br />

10 20 30<br />

<strong>rendimiento</strong> de fusión *<br />

[kg/h]<br />

LaserHybrid<br />

Tandem<br />

Hilos de gran diámetro<br />

Hilo plano<br />

<strong>Soldadura</strong> unifilar <strong>con</strong>vencional<br />

Clasificación de los procedimientos de soldadura de gran<br />

<strong>rendimiento</strong> en función del <strong>rendimiento</strong> de fusión y de la velocidad<br />

de soldeo

LaserHybrid<br />

El proceso más e<strong>con</strong>ómico para obtener hasta 9 m/min.

Transición de material en la soldadura LaserHybrid.<br />

VISIÓN DE CONJUNTO<br />

Alta rentabilidad y calidad óptima<br />

Alcanzar <strong>rendimiento</strong>s máximos a velocidades<br />

supersónicas! El procedimiento LaserHybrid es la variante<br />

más e<strong>con</strong>ómica de la soldadura de alto <strong>rendimiento</strong> y<br />

ofrece a la vez un máximo de calidad. Los criterios<br />

<strong>con</strong>siderados se refieren a los costes efectivos por metro<br />

de cordón, la calidad de soldadura, la mecanización<br />

ulterior y otros valores mecánico-tecnológicos.<br />

LaserHybrid representa el estado actual de la tecnología<br />

de unión. Éste reúne dos procedimientos de soldadura, el<br />

proceso láser <strong>con</strong>vencional y el MIG clásico,<br />

aprovechándose de las ventajas que cada uno de ellos<br />

presenta. A <strong>con</strong>secuencia de ello resultan efectos<br />

sinérgicos como: la reducción- del baño de fusión – del<br />

calor introducido- de los gastos por metro de soldadurade<br />

los tiempos de producción, así como el aumento de la<br />

disponibilidad del equipo.<br />

Comparación de costes para el Audi A2<br />

Costes totales en € / m<br />

LaserHybrid remaches de MIG<br />

estampado<br />

Ahorro en gas de protección: Factor 18<br />

Hilo: AlMg4,5Mn LaserHybrid Mig<br />

Espesor del material: 2 mm v s : 6 m/min 1 m/min<br />

gas de protección: 100 % Ar Q: 5 l/min 15 l/min<br />

coste de gas de protección: 6 €/m 3<br />

LaserHybrid<br />

MIG<br />

Aluminio<br />

Aluminio<br />

Aluminio<br />

CrNi<br />

v s = 8,1 m/min<br />

v s = 4,2 m/min<br />

v s = 2,1 m/min<br />

v s = 2,7 m/min

Acero Galvanizado (<strong>Soldadura</strong> blanda<br />

Acero<br />

Aluminio<br />

CrNi<br />

<strong>con</strong> rayo láser) v s = 3 m/min<br />

v s = 4,2 m/min<br />

v s = 4,5 m/min<br />

v s = 3,6 m/min<br />

PRINCIPIO BÁSICO DEL PROCESO<br />

Compatibilidad de <strong>con</strong>trastes<br />

Un procedimiento nuevo: tan rápido como el láser y tan<br />

fiable como el MIG. Las ventajas parecen <strong>con</strong>tradecirse.<br />

Por supuesto, esa era la intención de los ingenieros de la<br />

empresa Fronius. Su meta era alcanzar la velocidad <strong>alta</strong><br />

de la soldadura láser <strong>con</strong>vencional para poder combinarla<br />

después <strong>con</strong> la buena soldabilidad capilar del proceso<br />

MIG ya establecido. Tres años de investigación intensiva<br />

eran necesarios para alcanzar esta meta y llegar a una<br />

solución en forma de un proceso híbrido que reúne los dos<br />

procedimientos aprovechando las sinergias positivas. El<br />

haz lasérico y el arco voltáico actúan <strong>con</strong>juntamente<br />

ejerciendo su influencia en la misma zona de soldadura.<br />

Independientemente del arco voltáico, el haz lasérico<br />

aporta calor al material de soldeo. La influencia recíproca<br />

generada en este proceso puede variar en cuanto a la<br />

intensidad y manifestación.<br />

Los resultados obtenidos son de diferente índole: por<br />

ejemplo, la estabilización del proceso que permite un<br />

soldeo casi exento de proyecciones. o bien la reducción<br />

de calor introducido que provoca una zona afectada<br />

mucho más reducida y, por <strong>con</strong>secuencia, un cordón<br />

sumamente fino. Las ventajas resultantes son: menos<br />

deformación y menos <strong>con</strong>sumo de material de aporte.<br />

Debido al hecho de que el cebado por haz lasérico es<br />

capaz de eliminar por completo el punto de unión fría,<br />

podemos obtener, de principio a fin de la soldadura de<br />

aluminio, un cordón cien por cien homogéneo.<br />

Variante especial: <strong>Soldadura</strong> blanda<br />

<strong>con</strong> rayo láser<br />

Esta variante ha sido desarrollada para chapas revestidas.<br />

En este proceso se funde únicamente el material de<br />

aporte dejando aparte el material base que será sometido<br />

a un proceso de soldadura blanda. El procedimiento<br />

anterior garantiza cordones extremadamente finos, sin<br />

deformaciones o irregularidades en forma de poros.<br />

Un salto cuántico<br />

El futuro de la tecnología de unión está en el proceso<br />

LaserHybrid, el cual actualmente es probablemente el<br />

proceso de soldadura más avanzado y sofisticado. El<br />

proceso desarrollado por Fronius es <strong>con</strong>siderado como<br />

una labor pionera y un adelanto técnico del know-how<br />

afín. A propósito: En función de las aplicaciones hechas,<br />

la soldadura híbrida láser permite aumentar la<br />

productividad en un 400 por ciento.<br />

Tobera de gas<br />

LASER<br />

P L : 2000W<br />

V d : –<br />

LASERHYBRID<br />

P L : 1500W<br />

V d : 5,5m/min<br />

MSG<br />

P L : –<br />

V d : 11m/min<br />

Rayo Laser<br />

Electrodo<br />

Arco voltaico<br />

pulsado<br />

Zona de fundición<br />

Presentación esquemática del procedimiento LaserHybrid<br />

Comparación de la geometría de soldadura<br />

P L : Potendica de Laser, V d : Velocidad de avance de kilo

1<br />

43 43<br />

2<br />

Cuatro diferentes procesos realizados <strong>con</strong> un<br />

único sistema. (1. Laser, 2. LaserHybrid, 3. GMA,<br />

4. GMA Tracking.<br />

SISTEMA<br />

DATOS<br />

El sistema de soldadura LaserHybrid es idóneo para su ulitlización<br />

<strong>con</strong> Robot, flexible, móvil, realizado de manera compacta, garantiza<br />

un proceso de fabricación <strong>alta</strong>mente e<strong>con</strong>ómico.<br />

En comparación <strong>con</strong> los procedimientos láser o<br />

MIG, el proceso LaserHybrid ofrece las siguientes<br />

ventajas:<br />

– Reducción de los tiempos de producción y de<br />

costes, aumento de productividad<br />

– Velocidades de soldadura de hasta 9 m/min<br />

Ejemplo de <strong>con</strong>figuración del «LaserHybrid»<br />

1. Fuente de energía: Fuente de energía inverter completamente<br />

digitalizada <strong>con</strong> mando por microprocesador. Proceso de soldadura<br />

<strong>con</strong> precisión única, reproducibilidad exacta, excelentes<br />

propiedades de soldeo<br />

2. Avance de hilo VR 1500: de tamaño reducido, ligero, <strong>con</strong> mando<br />

digital y accionamiento a 4 rodillos, apto para montajes sobre el<br />

tercer eje del autómata<br />

3. Grupo frigorífico FK 4000: robusto y fiable. Para una<br />

refrigeración óptima de la antorcha<br />

4. Mando a distancia RCU 5000i: Unidad de mando a distancia<br />

<strong>con</strong> display y texto integral, <strong>con</strong>trol de datos de soldadura mediante<br />

máster-Q, guía de usuario fácil, estructura de menú sistematizada,<br />

administración de usuario<br />

5. Interfase de robot: apto para autómatas usuales en el mercado<br />

sea cual sea la comunicación: de manera digital, analógica o a<br />

través de bus de campo.<br />

6. Cabezal de soldadura LaserHybrid: <strong>alta</strong>mente portátil,<br />

<strong>con</strong>strucción compacta, <strong>con</strong> caja anti-choques integrada, cross Jet<br />

integrado mecanismo de extracción de humos.<br />

7. Transporte de hilo<br />

8. Generador Laser<br />

– Comienzo del cordón soldado de material de<br />

aluminio exento de puntos de unión fría<br />

– Penetración más profunda y cordón fino junto<br />

<strong>con</strong> una reducción de calor introducido<br />

– Tanto el aumento de la tenacidad del cordón,<br />

como la estabilidad de la unión y propension a<br />

influencias estructurales dependen del material<br />

de aporte utilizado<br />

– Mejor soldabilidad capilar y, a la vez, aumento<br />

<strong>con</strong>siderable de la velocidad de unión<br />

– Estabilidad de proceso y disponibilidad del<br />

equipo elevadas<br />

– Mejores posibilidades para la presentación<br />

óptica (diseño)<br />

USO PARA<br />

Materiales<br />

La soldadura LaserHybrid es idónea para chapas<br />

finas especialmente para los siguientes<br />

materiales:<br />

– materiales de acero revestidos y sin<br />

revestimiento<br />

– aceros de <strong>alta</strong> aleación<br />

– materiales de aluminio<br />

Aplicaciones<br />

– Construcción de plantas industriales, depósitos,<br />

máquinas, estructuras metálicas<br />

– Industria automovilística y de accesorios<br />

– Industria aeronáutica y espacial<br />

– Construcción de vehículos sobre carriles<br />

– Construcción naval

TimeTwin Digital<br />

Potencia al <strong>rendimiento</strong> máxima de hasta 30 kg/h

Transición de material del arco voltáico pulsado <strong>con</strong> desfasaje de 180° durante la soldadura <strong>con</strong> el sistema<br />

«TimeTwin Digital».<br />

VISIÓN DE CONJUNTO<br />

Rendimiento x 2 = Perfección y velocidad<br />

Los procesos unifilares tradicionales permiten<br />

<strong>rendimiento</strong>s de fusión de 6 kg/h. De ahí parece lógico<br />

que se puede alcanzar el doble aplicando dos hilos a la<br />

vez. El mismo resultado, o tal vez mejor, será posible <strong>con</strong><br />

el proceso tándem que permite <strong>rendimiento</strong>s de fusión de<br />

hasta 30 kg/h. Suponiendo que apliquemos fuentes de<br />

energía completamente digitalizadas, no sólo podemos<br />

<strong>con</strong>tar <strong>con</strong> el doble de la velocidad sino también <strong>con</strong> un<br />

máximo de perfección. Igual que en caso de la soldadura<br />

TimeTwin Digital. Una vez más podemos sacar partido de<br />

la soldadura de alto <strong>rendimiento</strong>. Porque no es<br />

simplemente la velocidad que define una obra maestra de<br />

soldadura sino la síntesis entre la perfección y velocidad.<br />

El sistema de soldadura TimeTwin Digital permite alcanzar un máximo<br />

de rentabilidad en la soldadura de aceros de baja y <strong>alta</strong> aleación y de<br />

materiales de aluminio.<br />

Mediante el sistema "TimeTwin digital" ha sido posible reducir el<br />

tiempo de soldadura en la <strong>con</strong>strucción de gaseoductos de cuatro<br />

horas a veinte minutos por cada junta; el sistema automático de<br />

Fronius suelda los aceros X-100 de <strong>alta</strong> resistencia <strong>con</strong> cuatro<br />

"Cabezales Tándem".

Construcción naval / acero<br />

Llanta de camión/acero<br />

Calentador de agua / acero<br />

Cordón angular / aluminio<br />

v s = 150 cm/min<br />

v s = 155 cm/min<br />

v s = 350 cm/min<br />

v s = 200 cm/min<br />

PRINCIPIO BÁSICO DEL PROCESO<br />

El dúo de éxito<br />

Desde hace tiempo, la soldadura TimeTwin Digital ha<br />

venido a ser un proceso aprobado y acreditado que se<br />

basa en el procedimiento MSG tándem (soldadura por arco<br />

en atmósfera gaseosa). Dos fuentes de energía – TPS 4000<br />

y 5000 respectivamente – de regulación por separado, <strong>con</strong><br />

dos electrodos de alambre de aislamiento por separado<br />

están trabajando simultáneamente en una tobera de gas y<br />

en un baño de fusión común. Lo nuevo es la digitalización<br />

de los procesos de soldadura que no sólo permite un<br />

soldeo <strong>alta</strong>mente preciso y perfecto sino también un<br />

manejo extremadamente sencillo de todo el <strong>con</strong>junto.<br />

El «corazón» de las dos fuentes de energía es el<br />

dispositivo de sincronización que harmoniza, entre otras<br />

cosas, los resultados obtenidos por los dos electrodos de<br />

alambre. De esta manera será posible lograr una<br />

transición de material cronometrada entre los dos<br />

electrodos que es <strong>con</strong>dición previa para un proceso<br />

tándem estable y casi exento de salpicaduras. La misma<br />

importancia se le da a la secuencia del cebado, el cual,<br />

en caso de la soldadura digital TimeTwin, será llevado a<br />

cabo sin sacudidas ni proyecciones debido a la ignición<br />

SFI (Spatter Free Ignition).<br />

Dos electrodos <strong>con</strong> aislamiento por separado trabajan paralelamente<br />

en una tobera de gas y un baño de fusión común.<br />

El <strong>con</strong>ocimiento del experto va incluido en el<br />

sistema<br />

El manejo tan sencillo de los sistemas de Fronius se debe<br />

al <strong>con</strong>ocimiento de los expertos. Para cada una de las<br />

diferentes aplicaciones existen juegos de parámetros<br />

optimizados y almacenados en forma de curvas<br />

características para poder emplearlos en cualquier<br />

momento. Por lo tanto, no hace f<strong>alta</strong> perder tiempo para<br />

localizar los parámetros. Los resultados obtenidos son<br />

100 % reproducibles.<br />

Hacia delante, hacia atrás, cordón simple,<br />

cordón doble – todo es posible<br />

Las aplicaciones automatizadas, donde cada segundo<br />

cuenta, requieren de gran flexibilidad y versatilidad.<br />

TimeTwin digital es la respuesta a esta flexibilidad de<br />

varias maneras. Sin embargo hay que mencionar la<br />

facilidad que te ofrece el TimeTwin digital para alternar<br />

entre los electrodos leading (1er hilo) y trailing (2º hilo) lo<br />

que significa que no es necesario posicionar de nuevo en<br />

el punto de inico al llegar al final del cordon. Esto permite<br />

reducir el ciclo de tiempo y mejora la accesibilidad. Hay<br />

también trabajos que sólo pueden ser soldados <strong>con</strong> un<br />

sólo hilo, en estos casos es muy sencillo, sólo hay que<br />

des<strong>con</strong>ectar la segunda instalación.<br />

SISTEMA<br />

Dos fuentes de energía de regulación independiente<br />

trabajan <strong>con</strong> dos electrodos de aislamiento por separado<br />

en la misma tobera y en un baño de fusión común. lo que<br />

reduce la duración de los ciclos y aumenta a la vez la<br />

calidad de soldeo y la rentabilidad.

Depósito / aluminio<br />

v s = 180 cm/min<br />

DATOS<br />

Ejemplo de <strong>con</strong>figuración del «sistema digital TimeTwin»<br />

1. Fuentes de energía TimeTwin Digital: Las fuentes de energía<br />

TimeTwin Digital <strong>con</strong>stan de dos equipos completamente<br />

digitalizados TPS 4000 o TPS 5000 usuales en el mercado que se<br />

<strong>con</strong>ectan a través de un interfase digital<br />

2. Grupo frigorífico FK 9000: para una refrigeración óptima.<br />

Equipado en serie <strong>con</strong> interruptor termométrico; guardaflujos y filtro<br />

de agua<br />

3. Avances de hilo VR 1500: de tamaño reducido, ligero, <strong>con</strong><br />

mando digital y accionamiento a 4 rodillos, apto para montajes<br />

sobre el tercer eje del autómata<br />

4. Devanadora VR 1500 PD: Devanadora <strong>con</strong> accionamiento<br />

planetario para asegurar el transporte de hilo <strong>con</strong>stante, sobre todo<br />

en caso de mangueras largas<br />

5. Mando a distancia RCU 5000i: Unidad de mando a distancia<br />

<strong>con</strong> display y texto integral, <strong>con</strong>trol de datos de soldadura mediante<br />

máster-Q, guía de usuario fácil, estructura de menú sistematizada,<br />

administración de usuario<br />

6. Interfase de robot: apto para autómatas usuales en el mercado<br />

sea cual sea la comunicación: de manera digital, analógica o a<br />

través de bus de campo<br />

7. Antorcha Robacta Twin Compact: para mejor accesibilidad,<br />

refrigeración por separado de la tobera de gas y de la antorcha,<br />

idónea para ambas direcciones de soldeo, <strong>con</strong>tacto forzado<br />

(Fronius) para <strong>con</strong>ducción de corriente definida<br />

8. Sistema de limpieza Robacta TC: Durante el soldeo de acero,<br />

las fuerzas electromagnéticas eliminan sin <strong>con</strong>tacto y en corto<br />

tiempo todas las proyecciones producidas en la tobera de gas<br />

9. Transporte de hilo<br />

Sistema TimeTwin Digital El progreso decisivo se<br />

debe a la tecnología digital.<br />

– La reducción de la duración de ciclos y la mejora<br />

de la calidad del soldeo <strong>con</strong>tribuyen a un aumento<br />

de la rentabilidad. Velocidad cinco veces mayor en<br />

comparación <strong>con</strong> la soldadura unifilar MIG/MAG,<br />

<strong>rendimiento</strong>s de fusión de hasta 30 kg/h<br />

– Arcos voltáicos extremadamente estables,<br />

perfecto desp<strong>rendimiento</strong> de la gota y reducción<br />

del calor introducido – son los resultados que se<br />

deben a la digitalización<br />

– Tanto el cebado como el relleno del cráter<br />

perfectos son propiedades idénticas que dan al<br />

cordón una óptica impecable a lo largo de toda la<br />

soldadura influyendo de manera positiva en el<br />

comportamiento dinámico de uniones sometidas<br />

a grandes cargas<br />

– Mejora de la accesibilidad que permite alternar<br />

entre el electrodo <strong>con</strong>ductor y posterior de modo<br />

que sobrará cualquier modificación al final del<br />

cordón necesaria para poder soldar varias<br />

pasadas<br />

– El <strong>con</strong>ocimiento del experto va incluido en el<br />

sistema: Disponibilidad de más de 60 programas<br />

de soldadura para los diferentes materiales base<br />

y de aportación<br />

USO PARA<br />

Materiales<br />

– El sistema de soldadura digital TimeTwin es<br />

universalmente aplicable. El Know-how específico<br />

es apropiado para todos los materiales<br />

Aplicaciones<br />

– Construcción de plantas industriales, depósitos,<br />

máquinas, estructuras metálicas<br />

– Industria automovilística y de accesorios<br />

– Construcción de tuberías<br />

– Construcción de vehículos sobre carriles<br />

– Construcción naval<br />

– Construcción de máquinas especiales y<br />

maquinaria de obras

Hilo plano,<br />

Hilos de gran diámetro<br />

Altos <strong>rendimiento</strong>s de fusión en un proceso de un sólo hilo.

Vista longitudinal del arco voltáico pulsado en el momento de la transición de material del hilo plano AISi5.<br />

VISIÓN DE CONJUNTO<br />

Hilos especiales requieren técnicas especiales<br />

Aplicaciones especiales, como chapas gruesas utilizadas<br />

para máquinas de movimiento de tierra piden soluciones<br />

extraordinarias como por ejemplo, los alambres <strong>con</strong> un<br />

diámetro de hasta 3,2 mm o alambres <strong>con</strong> una sección<br />

rectangular de 4,5 x 0,5 mm aproximadamente. Claro está<br />

que dichos alambres tienen sus ventajas cuando están<br />

destinadas a aplicaciones especiales. Para poder trabajar<br />

<strong>con</strong> ellos, el sistema de soldadura tiene que cumplir<br />

ciertas exigencias, como el avance de hilo, la capacidad<br />

de servicio y la fiabilidad. Fronius ha superado el reto<br />

cumpliendo las exigencias <strong>con</strong> una tecnología que<br />

permite altos <strong>rendimiento</strong>s de fusión.<br />

– Hilo plano: más de 11 kg/h en caso de acero, hasta<br />

4 kg/h en caso de aluminio.<br />

– Hilos <strong>con</strong> diámetros grandes más de 25 kg/h en caso de<br />

acero, hasta 5 kg/h en caso de aluminio.<br />

En la soldadura de acero se puede alcanzar velocidades<br />

de hasta 165 cm/min y aún mayores cuando se trata de<br />

aluminio. Teniendo en cuenta que se trata de los clásicos<br />

procedimientos MSG unifilares, los <strong>rendimiento</strong>s son<br />

enormes porque estaban pensados para aplicaciones<br />

totalmente automatizadas.<br />

El sistema de soldadura TPS 9000 está compuesto de dos TPS 5000<br />

de hasta 900A, <strong>con</strong> devanadora VR 1500. Permite soldar hilos de<br />

diámetros grandes.<br />

La antorcha Robacta Drive Flat <strong>con</strong> tobera de gas refrigerada por<br />

agua garantiza un transporte de hilo exacto y altos <strong>rendimiento</strong>s de<br />

fusión.

Izda:<br />

Hilo plano 4,0 x 0,6 mm<br />

espesor de chapa: 3 mm<br />

Material de aportación: AlSi5<br />

velocidad de soldadura: 3 m/min<br />

<strong>rendimiento</strong> de fusión: 2,4 kg/h<br />

Dcha.:<br />

Hilo redondo 2,4 mm<br />

espesor de chapa: 8 mm<br />

Material de aportación: AlMg4,5Mn<br />

velocidad de soldadura: 0,8 m/min<br />

<strong>rendimiento</strong> de fusión: 5,2 kg/h<br />

PRINCIPIO BÁSICO DEL PROCESO<br />

SISTEMA<br />

El secreto es el Know-how<br />

La forma específica rectangular del hilo plano produce un<br />

baño de fusión ovalado, el cual disminuye la presión del<br />

arco voltáico dando como resultado un <strong>con</strong>trol más<br />

exacto del baño de fusión. Las <strong>con</strong>secuencias obtenidas<br />

de las ventajas anteriores son <strong>rendimiento</strong>s de fusión o<br />

bien velocidades de soldadura <strong>con</strong>siderablemente<br />

elevados.<br />

Debido a la geometría del hilo plano, se le da preferencia<br />

a la soldadura <strong>con</strong> hilo plano cuando se trata de<br />

componentes de manejo difícil o de soldeos en<br />

mecanismos de traslación longitudinal. El componente se<br />

mueve debajo de la antorcha. En casos especiales y, a fin<br />

de mejorar el soldeo de los capilares, se cambia la<br />

posición del hilo en dirección transversal a la soldadura.<br />

En función de las aplicaciones se utilizan los sistemas<br />

TPS 5000, TPS 7200 o bien TPS 9000.<br />

Rendimientos altos para grandes diámetros<br />

Los hilos <strong>con</strong> diámetros grandes (de hasta 3,2 mm) se<br />

sueldan <strong>con</strong> ayuda del procedimiento MIG/MAG. Claro<br />

está, que la potencia debe aumentar <strong>con</strong>siderablemente. .<br />

Dada una potencia de 900 A aproximadamente, el<br />

sistema de soldadura tiene que cumplir exigencias<br />

elevadas, capaces de alimentar todo el <strong>con</strong>junto, desde el<br />

avance de hilo hasta la refrigeración de la antorcha.<br />

Un sistema funciona óptimamente cuando la acción de<br />

<strong>con</strong>junto de los componentes es perfecta.<br />

Ejemplo de <strong>con</strong>figuración para «hilos planos»<br />

1. Fuente de energía TPS 5000 / 7200 / 9000: Fuente de<br />

energía inverter completamente digitalizada <strong>con</strong> mando<br />

por microprocesador. Proceso de soldadura <strong>con</strong> precisión<br />

única, reproducibilidad exacta, excelentes propiedades<br />

de soldeo.<br />

2. Grupo frigorífico FK 4000: robusto y fiable. Para una<br />

refrigeración óptima de la antorcha.<br />

3. Avance de hilo VR 4000. Accionamiento a 4 rodillos<br />

<strong>con</strong> propiedades excelentes para el transporte de hilo,<br />

especialmente apropiado para mangueras largas.<br />

4. Interfase de robot: apto para autómatas usuales en el<br />

mercado sea lo que fuere su excitación de manera digital,<br />

análoga o a través de bus de campo.<br />

5. Antorcha Robacta Drive Flat: Accionamiento PushPull<br />

<strong>con</strong> mando digital, avance de hilo integrado, guiado<br />

exterior independiente de los demás dispositivos, para<br />

transporte óptimo del hilo plano, <strong>con</strong>tacto forzado<br />

(Fronius) para la <strong>con</strong>ducción de corriente definida.<br />

6. Transporte de hilo<br />

7. Mecanismo de traslación longitudinal o autómata<br />

para la manipulación de componentes

DATOS<br />

Ejemplo de <strong>con</strong>figuración «Hilos <strong>con</strong> diámetros<br />

grandes»<br />

1. Fuente de energía TPS 9000: Con graduación de potencia<br />

mediante dos fuentes de energía TPS 4000 o TPS 5000 que<br />

se <strong>con</strong>ectan a través de un interfase digital<br />

2. Grupo frigorífico FK 9000: para una refrigeración óptima.<br />

Equipado de serie <strong>con</strong> interruptor termométrico; guardaflujos<br />

y filtro de agua<br />

3. Avance de hilo VR 1500-11: de tamaño reducido, ligero,<br />

<strong>con</strong> mando digital y accionamiento a 4 rodillos, apto para<br />

montajes sobre el tercer eje del autómata<br />

4. Control digital del flujo de gas: De acuerdo <strong>con</strong> las<br />

exigencias de la tarea, el caudal de gas es ajustado,<br />

almacenado y <strong>con</strong>trolado digitalmente en la unidad de trabajo<br />

que le corresponde (Job). Esto permite una reducción del<br />

<strong>con</strong>sumo de gas y un ahorro de gastos entre un 5 – 20 %<br />

5. Interfase de robot: apto para autómatas usuales en el<br />

mercado sea cual sea la comunicación: de manera digital,<br />

analógica o a través de bus de campo.<br />

6. Antorcha Robacta: Antorcha de alto <strong>rendimiento</strong> <strong>con</strong><br />

tobera de gas refrigerada por agua para duraciones largas,<br />

velocidad de avance de hilo <strong>con</strong> regulación digital, <strong>con</strong>tacto<br />

forzado (Fronius) para <strong>con</strong>ducción de corriente definida<br />

7. Sistema de limpieza Robacta TC: Durante el soldeo de<br />

acero, las fuerzas electromagnéticas eliminan sin <strong>con</strong>tacto y<br />

en corto tiempo todas las proyecciones producidas en la<br />

tobera de gas<br />

8. Transporte de hilo<br />

– Sistema de soldadura (fuente de energía, avance<br />

de hilo, grupo frigorífico y antorcha) desarrollado<br />

para soldar hilos planos e hilos de gran diámetro<br />

– Para poder generar una corriente de soldadura<br />

relativamente <strong>alta</strong> de 900 A aproximadamente se<br />

utilizan p. ej. dos fuentes de energía <strong>con</strong><br />

graduación de escala que trabajan paralelamente<br />

en el cebado de un arco voltáico común<br />

– Las fuentes de energía <strong>con</strong> graduación de escala<br />

producen una corriente de soldadura de 900 A a<br />

una duración de función de 100 % (25 °C), o bien<br />

de 60 % (40 °C)<br />

– El soldeo de hilo plano es muy rentable cuando se<br />

trata de soldaduras mecanizadas o automatizadas<br />

de cordones longitudinales o cuando se necesita<br />

un autómata para manipular la pieza<br />

– En la soldadura de recargue, la penetración<br />

resulta ser menos profunda, lo que se debe a la<br />

forma ovalada del baño de fusión que disminuye<br />

la presión del arco voltáico al soldar hilos planos<br />

– Rendimiento de fusión en la soldadura <strong>con</strong> hilo<br />

plano más de 11 kg/h en caso de acero, hasta<br />

4 kg/h en caso de aluminio<br />

– Rendimientos de fusión en la soldadura <strong>con</strong> hilos<br />

de gran díametro: más de 25 kg/h en caso de<br />

acero, hasta 5 kg/h en caso de aluminio<br />

USO PARA<br />

Materiales<br />

– materiales de acero revestidos y sin revestimiento<br />

– aceros de <strong>alta</strong> aleación<br />

– materiales de aluminio<br />

Aplicaciones<br />

– Construcción de plantas industriales, depósitos,<br />

máquinas, estructuras metálicas<br />

– Industria automovilística y de accesorios<br />

– Construcción de tuberías<br />

– Construcción de vehículos sobre carriles<br />

– Construcción naval<br />

– Construcción de máquinas especiales y<br />

maquinaria de obras

Extracto de nuestra lista de clientes:<br />

www.reklamebuero.at<br />

UralMash<br />

Texto y fotos actualizados en el momento de la impresión. Nos reservamos el derecho de efectuar las modificaciones que <strong>con</strong>sideremos pertinentes.<br />

Está prohibido copiar o reproducir de cualquier otra forma este documento, ni parcial ni totalmente, sin autorización escrita de Fronius International GmbH.<br />

FRONIUS INTERNATIONAL GMBH<br />

Buxbaumstrasse 2, P.O.Box 264, A 4602 Wels<br />

Tel: +43 7242 241-0, Fax: +43 7242 241-394<br />

E-Mail: sales@fronius.com<br />

www.fronius.com<br />

40,0006,2308 (1/03)