ELABORATION DU REFRACTAIRE DE L'OXYDE DE MAGNESIUM ...

ELABORATION DU REFRACTAIRE DE L'OXYDE DE MAGNESIUM ...

ELABORATION DU REFRACTAIRE DE L'OXYDE DE MAGNESIUM ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

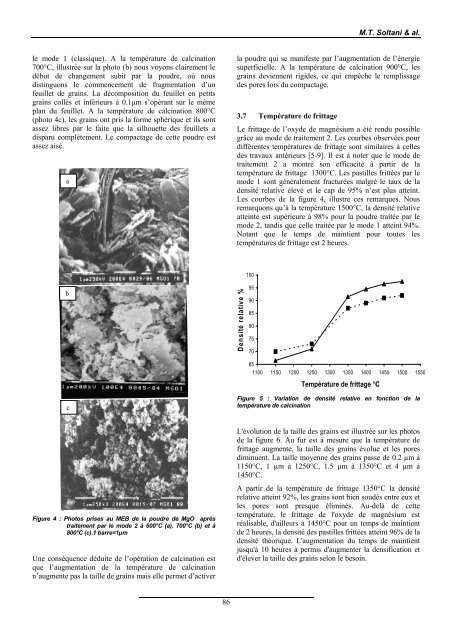

le mode 1 (classique). A la température de calcination<br />

700°C, illustrée sur la photo (b) nous voyons clairement le<br />

début de changement subit par la poudre, où nous<br />

distinguons le commencement de fragmentation d’un<br />

feuillet de grains. La décomposition du feuillet en petits<br />

grains collés et inférieurs à 0.1µm s’opèrant sur le même<br />

plan du feuillet. A la température de calcination 800°C<br />

(photo 4c), les grains ont pris la forme sphérique et ils sont<br />

assez libres par le faite que la silhouette des feuillets a<br />

disparu complètement. Le compactage de cette poudre est<br />

assez aisé.<br />

a<br />

b<br />

c<br />

Figure 4 : Photos prises au MEB de la poudre de MgO après<br />

traitement par le mode 2 à 600°C (a), 700°C (b) et à<br />

800°C (c).1 barre=1µm<br />

Une conséquence déduite de l’opération de calcination est<br />

que l’augmentation de la température de calcination<br />

n’augmente pas la taille de grains mais elle permet d’activer<br />

86<br />

M.T. Soltani & al.<br />

la poudre qui se manifeste par l’augmentation de l’énergie<br />

superficielle. A la température de calcination 900°C, les<br />

grains deviennent rigides, ce qui empêche le remplissage<br />

des pores lors du compactage.<br />

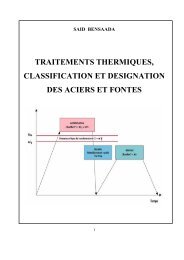

3.7 Température de frittage<br />

Le frittage de l’oxyde de magnésium a été rendu possible<br />

grâce au mode de traitement 2. Les courbes observées pour<br />

différentes températures de frittage sont similaires à celles<br />

des travaux antérieurs [5-9]. Il est à noter que le mode de<br />

traitement 2 a montré son efficacité à partir de la<br />

température de frittage 1300°C. Les pastilles frittées par le<br />

mode 1 sont généralement fracturées malgré le taux de la<br />

densité relative élevé et le cap de 95% n’est plus atteint.<br />

Les courbes de la figure 4, illustre ces remarques. Nous<br />

remarquons qu’à la température 1500°C, la densité relative<br />

atteinte est supérieure à 98% pour la poudre traitée par le<br />

mode 2, tandis que celle traitée par le mode 1 atteint 94%.<br />

Notant que le temps de maintient pour toutes les<br />

températures de frittage est 2 heures.<br />

Densité relative %<br />

100<br />

95<br />

90<br />

85<br />

80<br />

75<br />

70<br />

65<br />

1100 1150 1200 1250 1300 1350 1400 1450 1500 1550<br />

Température de frittage °C<br />

Figure 5 : Variation de densité relative en fonction de la<br />

température de calcination<br />

L'évolution de la taille des grains est illustrée sur les photos<br />

de la figure 6. Au fur est à mesure que la température de<br />

frittage augmente, la taille des grains évolue et les pores<br />

diminuent. La taille moyenne des grains passe de 0.2 µm à<br />

1150°C, 1 µm à 1250°C, 1.5 µm à 1350°C et 4 µm à<br />

1450°C.<br />

A partir de la température de frittage 1350°C la densité<br />

relative atteint 92%, les grains sont bien soudés entre eux et<br />

les pores sont presque éliminés. Au-delà de cette<br />

température, le frittage de l'oxyde de magnésium est<br />

réalisable, d'ailleurs à 1450°C pour un temps de maintient<br />

de 2 heures, la densité des pastilles frittées atteint 96% de la<br />

densité théorique. L'augmentation du temps de maintient<br />

jusqu'à 10 heures à permis d'augmenter la densification et<br />

d'élever la taille des grains selon le besoin.