report - kaeser

report - kaeser

report - kaeser

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

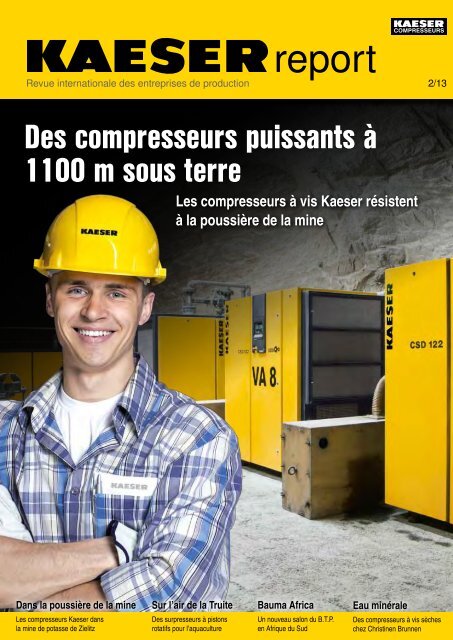

eport<br />

Revue internationale des entreprises de production 2/13<br />

Des compresseurs puissants à<br />

1100 m sous terre<br />

Les compresseurs à vis Kaeser résistent<br />

à la poussière de la mine<br />

Dans la poussière de la mine<br />

Sur l’air de la Truite<br />

Bauma Africa<br />

Eau minérale<br />

Les compresseurs Kaeser dans<br />

la mine de potasse de Zielitz<br />

Des surpresseurs à pistons<br />

rotatifs pour l’aquaculture<br />

Un nouveau salon du B.T.P.<br />

en Afrique du Sud<br />

Des compresseurs à vis sèches<br />

chez Christinen Brunnen

eport<br />

Sommaire Numéro 2/13<br />

Éditorial<br />

3 Éditorial<br />

4 Dans la poussière de la mine<br />

Des compresseurs à vis Kaeser en service continu<br />

à 1100 m sous terre<br />

4-7<br />

8 Bauma Africa<br />

Un nouveau salon du B.T.P. et de l’exploitation minière<br />

pour l’Afrique<br />

10 Sur l’air de la Truite<br />

Six surpresseurs à pistons rotatifs pour l’aquaculture<br />

13 Des compresseurs à vis innovants et économes en énergie<br />

Séries ASD et BSD<br />

14 Deux qui en valent huit<br />

Des compresseurs à vis sèches pour la production<br />

d’eau minérale<br />

14-16<br />

17 Pièces en métal fritté pour l’automobile<br />

Externalisation de l’air comprimé chez GKN Sinter Metals<br />

20 De la vannerie à l’équipement automobile<br />

L’air comprimé dans la plasturgie<br />

23 Actualités<br />

Le sécheur frigorifique Kaeser Secotec TF,<br />

une innovation remarquée<br />

17-19<br />

Mentions légales<br />

Publication : KAESER KOMPRESSOREN AG, 96450 Coburg, Allemagne, Carl-Kaeser-Str. 26<br />

Tél. 09561 640-0, Fax 09561 640-130, www.<strong>kaeser</strong>.com<br />

Rédaction: Klaus Dieter Bätz<br />

Photographie: Marcel Hunger<br />

Impression: Schneider Printmedien GmbH, Weidhausen<br />

La rédaction décline toute responsabilité pour les manuscrits et les photos non sollicités qui lui sont<br />

envoyés.<br />

Toute reproduction totale ou partielle est interdite, sauf autorisation écrite.<br />

KAESER KOMPRESSOREN AG – Postfach 21 43 – 96410 Coburg<br />

Tél. 09561 640-0 – Fax 09561 640-130, www.<strong>kaeser</strong>.com – E-mail: produktinfo@<strong>kaeser</strong>.com<br />

2<br />

Report 2/13 – www.<strong>kaeser</strong>.com

eport<br />

M. Frank Mueller,<br />

Président-directeur général<br />

Kaeser Compresseurs Canada Inc.<br />

« Industrie 4.0 » : Une mise en réseau créatrice de valeur ajoutée<br />

Notre économie est entrée de plain-pied dans la<br />

4 e révolution industrielle : « l’industrie 4.0 », même<br />

si beaucoup d’entre nous n’en ont pas encore pris<br />

conscience.<br />

L’internet des objets et des services fusionne un monde<br />

physique et virtuel par une mise en réseau globale<br />

des machines, des hommes, des informations et des<br />

ressources.<br />

Les systèmes ainsi appelés « cyber-physiques » sont<br />

des systèmes autonomes, constitués de composants<br />

informatiques, électroniques et mécaniques, capables<br />

de communiquer par des infrastructures de réseaux<br />

comme internet.<br />

Ces systèmes à la fois intelligents et décentralisés sont<br />

vecteurs et producteurs d’informations liés entre eux de<br />

manière optimale par tous les moyens de communication<br />

imaginables. Le nouveau protocole Internet IPv6<br />

permet de disposer du très grand nombre d’adresses<br />

internet nécessaires pour identifier les systèmes cyberphysiques<br />

: les compresseurs peuvent par exemple<br />

transmettre automatiquement des données d’état et de<br />

fonctionnement (M2M – communication de machine à<br />

machine).<br />

Une analyse en temps réel de schémas d’action permet<br />

d’anticiper d’éventuels problèmes pour les éviter par<br />

une maintenance préventive.<br />

Grâce à cette maintenance prévisionnelle (maintenance<br />

prédictive), l’utilisateur évite de coûteux arrêts<br />

non programmés et minimise les frais d’entretien et de<br />

réparation, grâce à une meilleure planification. Dans<br />

le même temps la consommation d’énergie est suivie<br />

et analysée en permanence en vue d’une optimisation<br />

continue et d’une meilleure efficacité énergétique du<br />

système.<br />

Ces nouveaux systèmes cyber-physiques permettent<br />

d’améliorer en permanence des objectifs importants<br />

pour le client, comme la disponibilité en air comprimé,<br />

une minimisation des frais d’énergie, d’entretien et de<br />

réparation, en résumé : une efficacité intégrale.<br />

L’industrie 4.0 fondée sur des systèmes cyber-physiques<br />

n’est plus une utopie théorique mais bel et bien<br />

une réalité concrète qui profite directement à tous nos<br />

clients.<br />

Report 2/13 – www.<strong>kaeser</strong>.com 3

Des compresseurs à vis Kaeser en service continu à<br />

1100 mètres sous terre<br />

Dans la poussière<br />

de la mine<br />

À Zielitz, dans l’est de l’Allemagne,<br />

non loin de la grande<br />

ville industrielle de Magdeburg,<br />

la société K+S Kali<br />

dont le siège est à<br />

Kassel exploite une<br />

gigantesque mine<br />

de potasse depuis<br />

fin 1993. Au fond de<br />

la mine, l’air comprimé contribue<br />

à la bonne marche des<br />

machines d’extraction dans<br />

des conditions très sévères.<br />

En traversant le bâtiment de recette pour<br />

accéder à la cage qui nous descendra<br />

au fond, nous pénétrons dans le monde<br />

de la mine, le monde des piqueurs,<br />

des boutefeux et des porions. La cage,<br />

l’une des plus grandes qui existe, sert<br />

à transporter les hommes mais aussi<br />

tout le matériel et les machines au fond<br />

du puits. Accrochée à ses deux câbles<br />

métalliques de 48 mm, elle nous descend<br />

à 8 mètres par seconde à une<br />

profondeur de 800 mètres. Au fond du<br />

puits, à gauche en sortant de la cage,<br />

une niche creusée dans la roche abrite<br />

une statue de sainte Barbe, la patronne<br />

des mineurs. Le vaste réseau de galeries<br />

s’étend sur près de 25 km dans le<br />

sens est-ouest et sur une dizaine de<br />

kilomètres dans le sens nord-sud. Nous<br />

franchissons trois portes d’aérage pour<br />

rejoindre le véritable point de départ de<br />

notre exploration souterraine. L’aérage,<br />

synonyme de ventilation dans le langage<br />

de la mine, consiste à faire circuler<br />

de l’air frais dans les galeries par le<br />

puits de mine au moyen d’une pompe.<br />

À Zielitz, ce sont 48 000 m 3 d’air frais<br />

par minute, soit 83 000 tonnes par jour,<br />

qui sont ainsi apportés pour la respiration<br />

des mineurs, le fonctionnement<br />

des moteurs diesel des 560 véhicules<br />

et machines mobiles utilisés au fond, et<br />

pour alimenter la centaine de compresseurs<br />

en service dans la mine.<br />

Les jumbos de foration automoteurs commandés par ordinateur sont extrêmement précis. Ils percent les trous de tir sur sept<br />

mètres de profondeur dans la roche.<br />

Notre petit groupe se répartit dans deux<br />

4x4 qui nous amènent au but de notre<br />

première étape, une station d’air comprimé<br />

dans une galerie secondaire.<br />

Les compresseurs à vis Kaeser de la<br />

mine de Zielitz tournent sans interruption<br />

depuis 1995. Au fond, trois stations<br />

de compresseurs alimentent 30 kilomètres<br />

de tuyaux d’air comprimé. Elles<br />

desservent les ateliers d’entretien des<br />

véhicules et des machines ainsi que<br />

les nombreux dépoussiéreurs à haute<br />

pression utilisés pour décolmater les<br />

filtres des stations de dépoussiérage<br />

des convoyeurs qui courent sur près de<br />

80 km de galeries.<br />

Ces trois stations sont complétées par<br />

de nombreux compresseurs répartis<br />

dans les galeries. Ils alimentent par<br />

exemple les dépoussiéreurs à haute<br />

pression qui ne sont pas raccordés au<br />

réseau pneumatique et servent principalement<br />

à nettoyer les outils.<br />

Entre 800 et 1100 mètres sous terre,<br />

l’air est extrêmement sec et fortement<br />

chargé en poussière de sylvinite, le sel<br />

de potasse brut. L’extraction du minerai<br />

commence par la foration qui consiste à<br />

percer trois grands trous de dynamitage<br />

de 280 mm de diamètre à sept mètres<br />

de profondeur dans la roche pour orienter<br />

l’énergie de l’explosion dans la direction<br />

voulue. D’autres fleurets creusent<br />

des trous de 38 mm de diamètre jusqu’à<br />

sept mètres de profondeur pour réaliser<br />

le plan de tir qui garantira un dynami-<br />

tage contrôlé. Les charges explosives<br />

sont mises en place par air comprimé<br />

à partir d’un réservoir sous pression<br />

installé à bord d’un véhicule spécial et<br />

gonflé par le réseau d’air comprimé.<br />

Les tirs sont télécommandés au moment<br />

de la relève des postes lorsqu’il<br />

n’y a plus personne dans la zone de tir.<br />

L’équipe suivante met en route les<br />

tracto-chargeurs dont les godets<br />

peuvent contenir 17 à 19 tonnes et<br />

qui apportent les déblais aux stations<br />

de concassage. De là, plus de 40 000<br />

tonnes de sylvinite sont transportées<br />

quotidiennement par des convoyeurs<br />

jusqu’au puits d’extraction. Avec de<br />

grosses purgeuses mécaniques, les<br />

mineurs « purgent » ensuite le toit de la<br />

4 Report 2/13 – www.<strong>kaeser</strong>.com<br />

Report 2/13 – www.<strong>kaeser</strong>.com 5

La centaine de compresseurs répartis dans les galeries servent en premier lieu à dépoussiérer les outils et les machines.<br />

galerie en abattant les blocs instables<br />

pour éviter les éboulements incontrôlés.<br />

Ils sécurisent les zones dangereuses<br />

en boulonnant les roches avec des tirants<br />

d’ancrage. Ensuite, des racleurs<br />

évacuent les matériaux abattus avant<br />

que le cycle de foration et d’abattage ne<br />

recommence.<br />

Toutes ces opérations produisent énormément<br />

de poussière et il faut donc<br />

dépoussiérer régulièrement les véhicules<br />

et les machines d’extraction pour<br />

préserver leur bon fonctionnement.<br />

Pour éviter<br />

de déplacer les grosses<br />

machines<br />

jusqu’à<br />

une station<br />

de dépoussiérage<br />

éloignée,<br />

les équipes<br />

de Holger Alicke,<br />

le responsable des<br />

installations, utilisent des compresseurs<br />

à vis Kaeser ASD 37 disposés à des endroits<br />

stratégiques. Ces compresseurs<br />

sont équipés de filtres grandes poussières<br />

conçus pour l’air aspiré dans la<br />

mine, et des palettes spéciales ont été<br />

mises au point pour le transport des<br />

compresseurs dans les galeries, sur<br />

les plateformes de camions. En partenariat<br />

est transformé, conditionné et expé-<br />

avec les spécialistes de la mine, dié sur place dans les installations au<br />

les ingénieurs en développement de jour. L’air process et l’air de commande<br />

Kaeser ont modifié les compresseurs de ces installations est fourni par une<br />

pour qu’ils résistent à la chaleur et à station d’air comprimé constituée de<br />

la poussière qui règnent au fond. Ces trois compresseurs à vis Kaeser et de<br />

compresseurs forment pour ainsi dire deux sécheurs par adsorption à régénération<br />

une gamme à part.<br />

par apport de chaleur. Ces<br />

Avant de remonter au jour, nous passons derniers assurent en permanence un<br />

par l’atelier central du fond, qui possède point de rosée de -25 °C indispensable<br />

sa propre station de trois compresseurs pour cette matière première fortement<br />

à vis. L’équipe prépare justement le hygroscopique. Deux compresseurs à<br />

100e com-<br />

pistons rotatifs Kaeser produisent l’air<br />

pres-<br />

de transport nécessaire.<br />

« au jour »<br />

seur à vis Kaeser pour sa<br />

mise en service. Nous lui<br />

adressons le traditionnel<br />

salut des mineurs « Glück<br />

auf ! ».<br />

L’air comprimé<br />

L’air comprimé « au jour »<br />

Le minerai de potasse extrait de la<br />

mine sert à fabriquer des engrais et<br />

des produits industriels utilisés par<br />

exemple dans l’industrie chimique pour<br />

le procédé chlore-alcali. Le minerai<br />

Auteur : Klaus Dieter Bätz<br />

Contact : klaus-dieter.baetz@<strong>kaeser</strong>.com<br />

L’entretien et la maintenance des machines<br />

s’effectuent au fond, dans des ateliers<br />

spécialement dimensionnés et équipés.<br />

6<br />

Report 2/13 – www.<strong>kaeser</strong>.com

Bauma<br />

L’organisateur de salons<br />

Messe München International<br />

étend son réseau<br />

avec la création, en<br />

Afrique du Sud, d’un nouveau<br />

salon international pour les<br />

machines et les véhicules pour le<br />

B.T.P. et l’exploitation minière. Pour<br />

la première édition de la bauma<br />

Africa, l’organisateur a dû revoir fortement<br />

à la hausse ses prévisions<br />

qui tablaient sur 200 exposants et<br />

20 000 m² de surface d’exposition.<br />

Au bouclage de ce Kaeser Report, le<br />

commissaire du salon annonçait plus<br />

de 500 exposants issus de 34 pays et<br />

une surface d’exposition de plus de<br />

60 000 m². Le salon se tiendra au Gallagher<br />

Convention Centre (GCC) et les visiteurs<br />

devraient surtout venir d’Afrique<br />

sub-saharienne. « L’Afrique du Sud est<br />

un marché porteur avec de gros potentiels<br />

pour l’industrie des machines de<br />

construction. Messe München a fait la<br />

preuve de ses compétences d’organisateur<br />

de salons pour ce secteur,<br />

non seulement sur<br />

son site de Munich,<br />

mais également dans d’autres pays.<br />

Après la bauma China et le partenariat<br />

avec le salon bC India, la bauma Africa<br />

offre une nouvelle plateforme professionnelle<br />

internationale et les réactions<br />

des industriels à cet événement sont<br />

très positives », explique Eugen Egetenmeir,<br />

gérant de la société Messe<br />

München GmbH.<br />

Africa<br />

Kaeser partage cette vision et le constructeur de Coburg donnera un<br />

aperçu représentatif de sa large gamme de compresseurs innovants<br />

pour le B.T.P. sur son stand C.11, sur l’aire extérieure. Les spécialistes<br />

de la filiale sud-africaine de Kaeser attendent de nombreux visiteurs<br />

pour échanger sur toutes<br />

les questions touchant à<br />

l’air comprimé.<br />

Un nouveau salon du B.T.P.<br />

et de l’exploitation minière pour l’Afrique<br />

Venez nous voir sur l’aire extérieure, stand C.11<br />

du 18 au 21 septembre 2013, à Johannesburg, Afrique du Sud<br />

Bienvenue chez Kaeser Afrique du Sud à l’occasion de<br />

la bauma Africa<br />

Kaeser a ouvert sa filiale<br />

sud-africaine, Kaeser<br />

Compressors South Africa,<br />

en 2005 au sud-est de<br />

Johannesburg. Elle est<br />

dirigée depuis sa création<br />

par Geoff Houlgate<br />

et d’année en année, elle<br />

connaît une croissance<br />

régulière qui lui a permis<br />

de s’implanter fortement<br />

sur le marché de l’industrie et du B.T.P. à<br />

travers toute la palette de produits Kaeser.<br />

Cette réussite repose sur un certain<br />

nombre de facteurs et en premier<br />

lieu sur l’expérience des salariés de<br />

Kaeser Compressors South Africa. La<br />

filiale bénéficie par ailleurs du soutien<br />

inconditionnel de la maison mère, Kaeser<br />

Kompressoren AG, une entreprise<br />

familiale dont le siège est à Coburg, en<br />

Allemagne, et qui emploie actuellement<br />

4 500 personnes dans le monde. Et<br />

enfin, les produits jouissent d’une excellente<br />

réputation du fait de leur fiabilité<br />

et de leur efficience énergétique. Tous<br />

ces facteurs ont fait la réussite mondiale<br />

de Kaeser et ils sont également la clé<br />

du succès de Kaeser en Afrique du Sud<br />

et dans les autres pays d’Afrique subsaharienne.<br />

Les industries extractives<br />

d’Afrique du Sud et des pays voisins<br />

utilisent déjà de l’air comprimé produit<br />

de manière fiable et efficiente par des<br />

compresseurs Kaeser. Les principales<br />

richesses minières du sud du continent<br />

africain sont les suivantes :<br />

• Le platine et le palladium – l’Afrique<br />

du Sud est l’un des plus gros producteurs<br />

de palladium et le premier<br />

producteur mondial de platine.<br />

• L’or – l’Afrique du Sud est le premier<br />

producteur d’or en Afrique, devant le<br />

Ghana et le Mali ; le Zimbabwe disposerait<br />

de réserves très importantes.<br />

• Le charbon – l’Afrique du Sud est le<br />

premier exportateur mondial de charbon.<br />

• Le chrome – ce minerai indispensable<br />

pour fabriquer l’acier chromé<br />

est extrait dans de nombreuses mines<br />

sud-africaines.<br />

• Le manganèse – il est extrait à grande<br />

échelle ; la plus grande mine se<br />

trouve dans le nord de la province du<br />

Cap.<br />

• Les diamants – l’extraction des diamants<br />

est la plus ancienne activité<br />

minière d’Afrique du Sud, elle remonte<br />

au début du XIXe siècle ; près<br />

de Pretoria, la mine du diamant Cullinan<br />

est toujours en activité, c’est de<br />

cette mine que proviennent la plupart<br />

des diamants qui ornent les joyaux de<br />

la Couronne britannique.<br />

• Le cuivre – Palabora, non loin du parc<br />

national Kruger, est la première<br />

région d’extraction du cuivre d’Afrique<br />

du Sud avec une production<br />

annuelle de 80 000<br />

tonnes. La<br />

Zambie et le<br />

Zimbabwe<br />

possèdent<br />

également<br />

d’importants<br />

gisements de<br />

cuivre.<br />

8<br />

Report 2/13 – www.<strong>kaeser</strong>.com

En Europe, la pisciculture trouve ses<br />

origines dans les nombreux monastères<br />

du Moyen Âge : les moines constituaient<br />

des réserves de poissons dans<br />

les étangs de leur monastère afin de<br />

remplacer la viande pendant le Carême.<br />

L’élevage des poissons avec une<br />

reproduction planifiée et maîtrisée s’est<br />

développé à partir du XVe siècle. Aujourd’hui,<br />

la pisciculture est un secteur<br />

fortement mécanisé de la production<br />

agroalimentaire.<br />

Les salmonidés dont font partie les<br />

truites représentent plus de la moitié<br />

de la production piscicole mondiale. En<br />

Pologne comme dans le reste de l’Europe,<br />

l’élevage de la truite est pratiqué<br />

essentiellement par de petites entreprises<br />

familiales soucieuses de qualité.<br />

L’élevage de truites arc-en-ciel de<br />

Mieczysław Pełka se trouve dans le village<br />

de Skrzeszewo, dans la région des<br />

lacs de Cachoubie. Mieczysław Pełka<br />

prépare le frai et lorsque les<br />

poissons ont atteint une<br />

certaine taille, il les<br />

place dans les<br />

bassins d’élevage alimentés par l’eau<br />

de la rivière Okalica. Entre l’alevin et la<br />

truite arc-en-ciel de taille commercialisable,<br />

il s’écoule généralement un an<br />

et demi.<br />

Pour garantir une qualité constante et<br />

obtenir des poissons sains et résistants,<br />

Mieczysław Pełka achète du frai issu de<br />

géniteurs sélectionnés. Environ 450 000<br />

œufs fécondés sont incubés dans des<br />

incubateurs puis placés dans de petits<br />

bassins appelés auges d’alevinage.<br />

Lorsque les alevins ont épuisé la nourriture<br />

contenue dans la poche nutritive<br />

située sous leur ventre, l’éleveur doit<br />

les alimenter cinq à six fois par jour. Les<br />

truites sont des poissons carnivores<br />

et leur nourriture est donc à base animale<br />

(farine de poisson). La température<br />

de l’eau a son importance. Dans la<br />

nature, les truites vivent dans des eaux<br />

limpides et fraîches, et les truites d’élevage<br />

ont besoin des mêmes conditions.<br />

Dans une eau à plus de 18 °C, elles<br />

s’affaiblissent et deviennent sensibles<br />

aux maladies. « Pour ce qui est de l’alimentation<br />

et des conditions ambiantes,<br />

la truite est difficile : il lui faut de l’eau<br />

très pure et la meilleure nourriture»,<br />

explique Mieczysław Pełka, « C’est une<br />

aristocrate parmi les poissons ! ».<br />

Lorsque les poissons pèsent 10 à 12<br />

grammes, ils sont transférés des auges<br />

d’alevinage dans les bassins d’élevage<br />

profonds d’environ 1,50 mètre.<br />

Chaque unité peut recevoir sept tonnes<br />

de poissons et est constituée de deux<br />

bassins reliés par des goulottes. Dans<br />

cette méthode d’élevage qui assure<br />

les meilleures conditions ambiante aux<br />

poissons, l’air de soufflage joue un rôle<br />

essentiel.<br />

Dans un bâtiment technique, six surpresseurs<br />

à pistons rotatifs Kaeser,<br />

quatre DB 166 OFC et deux DB 236<br />

OFC, tournent en permanence pour<br />

remplir trois fonctions importantes :<br />

La première est l’aération des bassins.<br />

À deux mètres de profondeur, un aérateur<br />

à membranes en caoutchouc perforées<br />

diffuse de fines bulles pour oxygéner<br />

l’eau.<br />

Ensuite, les surpresseurs Kaeser fournissent<br />

de l’air pour le procédé de<br />

Sur l’air<br />

de la Truite<br />

Six surpresseurs à<br />

pistons rotatifs pour<br />

l’aquaculture<br />

De la pisciculture artisanale à l’aquaculture automatisée – une visite dans une exploitation<br />

aquacole moderne en Pologne.<br />

L’alimentation fiable en oxygène avec des surpresseurs à pistons rotatifs<br />

Kaeser est l’un des piliers de l’élevage de poissons.<br />

10 Report 2/13 – www.<strong>kaeser</strong>.com<br />

Report 2/13 – www.<strong>kaeser</strong>.com 11

Le bassin de nitrification est lui aussi un gros consommateur d’air de soufflage.<br />

nitrification qui sert à traiter l’eau des<br />

bassins polluée par les déjections des<br />

poissons : les nitrites toxiques pour les<br />

poissons sont convertis en nitrates par<br />

oxydation.<br />

Enfin, des diffuseurs installés au fond<br />

des bassins, à quatre mètres de profondeur<br />

produisent de grosses bulles d’air<br />

qui soulèvent la surface de l’eau de<br />

plus de dix centimètres. Ce mouvement<br />

permanent de soulèvement et d’abaissement<br />

crée la circulation d’eau nécessaire<br />

et les bulles d’air augmentent la<br />

concentration en oxygène de l’eau.<br />

Pendant de nombreuses années, deux<br />

surpresseurs à pistons rotatifs Kaeser<br />

d’occasion firent la preuve de<br />

leur fiabilité et lorsque Mieczysław<br />

Pełka décida de les remplacer et<br />

d’agrandir la station d’air comprimé,<br />

il n’eut pas la moindre hésitation :<br />

il voulait des surpresseurs Kaeser<br />

– après tout, l’exploitation piscicole est<br />

tributaire d’un approvisionnement fiable<br />

et ininterrompu en air de soufflage.<br />

Lorsqu’elles pèsent une centaine de<br />

grammes, les truitelles sont transférées<br />

au moyen de pompes dans un grand<br />

vivier, et le bassin d’élevage est rempli<br />

de « juvéniles ». Tous les poissons d’un<br />

même bassin doivent être à peu près de<br />

la même taille pour éviter que les gros<br />

ne mangent les petits.<br />

Pour que les truites aient un bon goût<br />

d’eau vive avant d’être transformées,<br />

elles séjournent un certain temps dans<br />

des étangs où la densité de poissons<br />

est faible et qui sont alimentés à grand<br />

débit par l’eau de l’Okalica.<br />

Auteur: Robert Ryt<br />

Contact: klaus-dieter.baetz@<strong>kaeser</strong>.com<br />

Les truitelles grouillent dans le<br />

bassin d’élevage.<br />

12 Report 2/13 – www.<strong>kaeser</strong>.com

Name:<br />

Compresseurs à vis ASD et BSD<br />

Des compresseurs innovants et économes en énergie<br />

À l’utilisateur qui attend d’un petit compresseur à vis une grande disponibilité et une efficience<br />

énergétique optimale, mais aussi une longue durée de vie et une grande facilité d’entretien,<br />

Kaeser propose une solution : un compresseur ASD ou BSD. Ces deux nouvelles séries<br />

associent la puissance et la fiabilité à un faible encombrement et une basse consommation<br />

énergétique.<br />

Les nouvelles centrales ASD et BSD<br />

économisent de l’énergie sur plusieurs<br />

plans, et tout d’abord grâce aux blocs<br />

compresseurs dotés de rotors au profil<br />

Sigma optimisé pour la circulation<br />

de l’air et qui sont commandés par le<br />

Sigma Control 2 basé sur un PC industriel.<br />

Cette commande de compresseur<br />

adapte le débit des centrales à<br />

la consommation d’air comprimé afin<br />

d’économiser de l’énergie.<br />

Par ailleurs, ces deux séries sont les<br />

premières à bénéficier d’un système<br />

très innovant développé par Kaeser<br />

pour le contrôle de température du<br />

fluide de refroidissement. Sur le signal<br />

d’un capteur, le Sigma Control 2 actionne<br />

directement le servomoteur de<br />

la vanne thermostatique intégrée dans<br />

le circuit de fluide. Ce système permet<br />

de mieux réguler la température finale<br />

de compression et d’optimiser la récupération<br />

de calories par rapport aux<br />

besoins de l’utilisateur. Il permet de tirer<br />

parti de températures ambiantes relativement<br />

fraîches mais aussi d’éviter<br />

des températures finales de compression<br />

inutilement élevées, d’où un gain<br />

énergétique supplémentaire. Du fait<br />

de cette régulation active, le réchauffement<br />

est plus lent, ce qui limite les<br />

contraintes thermiques exercées sur le<br />

bloc compresseur et le refroidisseur, et<br />

par conséquent allonge la durée de vie<br />

des composants et du fluide de refroidissement.<br />

Grâce à la combinaison de<br />

ce système de contrôle de température<br />

et d’un refroidissement très efficace,<br />

les nouvelles centrales assurent des<br />

températures de sortie d’air comprimé<br />

très basses qui renforcent la fiabilité et<br />

l’efficience du traitement d’air comprimé<br />

en aval.<br />

L’efficience énergétique est également<br />

le maître mot côté moteur. Avec sa<br />

série BSD, Kaeser se place résolument<br />

à l’avant-garde en utilisant exclusivement<br />

des moteurs IE4 Super Premium<br />

Efficiency. Leur rendement est encore<br />

supérieur à celui des moteurs IE3 à très<br />

haut rendement dont Kaeser équipe<br />

depuis longtemps ses compresseurs<br />

à vis, anticipant largement la date à laquelle<br />

ces moteurs seront obligatoires<br />

dans l’UE (1 er janvier 2015), et qu’il utilise<br />

pour ses nouvelles centrales ASD.<br />

Enfin, la transmission entre le moteur et<br />

le bloc compresseur par entraînement<br />

direct sans perte de puissance contribue<br />

également aux économies d’énergie.<br />

Les compresseurs à vis ASD et<br />

BSD sont proposés au choix avec un<br />

sécheur frigorifique intégré à économie<br />

d’énergie et/ou en version SFC à<br />

vitesse variable.<br />

Le Sigma Control 2,<br />

une commande performante<br />

Le Sigma Control 2 assure le fonctionnement<br />

économe en énergie et la surveillance<br />

fiable de la machine. Diverses<br />

interfaces et des modules de communication<br />

enfichables renforcent la flexibilité<br />

de connexion du compresseur avec<br />

des systèmes de gestion globale d’air<br />

comprimé, des réseaux informatiques<br />

ou des systèmes de télésurveillance. Le<br />

grand écran facilite la communication<br />

sur le lieu d’utilisation. Le transfert des<br />

données en mémoire et les mises à jour<br />

du logiciel sont extrêmement rapides<br />

grâce à l’emplacement de carte SD.<br />

Par ailleurs, le lecteur RFID permet de<br />

standardiser les interventions de SAV et<br />

de renforcer la qualité et le professionnalisme<br />

du service.<br />

Level:<br />

Valid until:

Deux qui en valent huit<br />

Des compresseurs à vis sèches pour la production d’eau minérale<br />

Chez le producteur d’eaux minérales Christinen Brunnen à Bielefeld, deux compresseurs à vis<br />

sèches flambants neufs, combinés à deux sécheurs frigorifiques et à divers filtres fournissent l’air<br />

process et l’air de commande de qualité alimentaire pour le traitement et l’embouteillage de l’eau<br />

minérale.<br />

En 1895, à Gütersloh en Westphalie,<br />

Franz Bunte crée un négoce de boissons<br />

qui prend de l’extension et qui est<br />

rapidement connu dans toute la région.<br />

En 1932, son gendre, Paul Gehring,<br />

reprend l’affaire dont la raison sociale<br />

sera désormais Gehring-Bunte. En<br />

1934, l’entreprise se lance dans la production<br />

de boissons après avoir acheté<br />

la licence pour fabriquer du Coca-Cola<br />

et le commercialiser dans un rayon de<br />

30 kilomètres autour du siège de l’entreprise.<br />

En 1955, Paul et Werner, les fils<br />

de Paul Gehring, prennent la direction<br />

de la société familiale et cette troisième<br />

génération fera de Gehring-Bunte l’un<br />

des plus gros producteurs de boissons<br />

rafraîchissantes d’Allemagne.<br />

Le point de départ de cette expansion<br />

fut la mise en exploitation de la source<br />

Teutoburger située à mi-chemin entre<br />

Gütersloh et Bielefeld. Cette source<br />

donna naissance à la marque d’eau minérale<br />

Christinen Brunnen dont la première<br />

bouteille quitta la chaîne de production<br />

de l’entreprise le 1 er mai 1966.<br />

Depuis, l’entreprise a connu une croissance<br />

continue grâce à des produits<br />

de qualité à base d’eau minérale. Par<br />

l’innovation et une gestion avisée de<br />

son image de marque, elle n’a cessé<br />

de renforcer et d’étendre son implantation<br />

sur le marché. Christinen est l’une<br />

des eaux minérales les plus connues<br />

en Allemagne et elle est commercialisée<br />

dans toute l’Europe. Depuis 1994,<br />

l’entreprise possède un site d’embouteillage<br />

à Wiesenburg am Fläming dans<br />

le land de Brandebourg, et elle a étendu<br />

sa gamme d’eaux minérales grâce à la<br />

source d’Erkrath.<br />

En 2011 par exemple, avec un effectif<br />

de 220 salariés, l’entreprise a produit au<br />

total 155 millions de litres qui représentent<br />

300 millions de bouteilles.<br />

Production économique d’air<br />

comprimé de qualité alimentaire<br />

L’air comprimé est présent partout dans<br />

l’usine d’embouteillage, comme vecteur<br />

Que ce soit pour visser les capsules<br />

(ci-dessus) ou fabriquer des boissons<br />

à base d’eau minérale, l’air comprimé<br />

est omniprésent.<br />

14 Report 2/13 – www.<strong>kaeser</strong>.com<br />

Report 2/13 – www.<strong>kaeser</strong>.com 15

d’énergie et fluide de commande. Dans<br />

cet environnement particulier, il doit<br />

évidemment répondre à des critères<br />

de pureté spéciaux. L’air comprimé alimente<br />

notamment les surpresseurs des<br />

deux lignes de fabrication de bouteilles<br />

PET. Récemment, l’entreprise décida<br />

de moderniser complètement son<br />

approvisionnement en air comprimé.<br />

Deux conditions s’imposèrent immédiatement<br />

: la compression à vis sèches<br />

et un traitement d’air comprimé d’une<br />

fiabilité absolue.<br />

L’analyse de la demande d’air (ADA)<br />

effectuée par les spécialistes de Kaeser<br />

et le traitement des résultats par le<br />

logiciel KESS (système Kaeser pour les<br />

économies d’énergie) débouchèrent<br />

sur une configuration<br />

optimale comprenant deux<br />

compresseurs à vis sèches refroidis<br />

par air de la série CSG<br />

130-2 SFC (7,5 bar) équipés<br />

d’un bloc compresseur bi-étagé.<br />

L’air délivré par chaque<br />

compresseur passe par<br />

un sécheur frigorifique<br />

à économie<br />

d’énergie Secotec<br />

du type TF 173<br />

puis par un filtre micronique<br />

FE-177 D<br />

avant d’entrer dans<br />

le réseau.<br />

Le chef d’exploitation<br />

Peter Wohlberg<br />

arbore un large<br />

sourire lorsqu’il<br />

parle de sa nouvelle<br />

station d’air<br />

comprimé, mais<br />

sa satisfaction se<br />

mue en un véritable<br />

enthousiasme<br />

quand il évoque<br />

l’efficience des<br />

centrales Kaeser :<br />

aujourd’hui, deux<br />

compresseurs suffisent<br />

là où il fallait<br />

auparavant huit<br />

compresseurs d’un<br />

autre constructeur.<br />

De ce fait, l’entreprise<br />

enregistre<br />

des économies<br />

d’énergie considérables au niveau de la<br />

production et du traitement d’air comprimé,<br />

et elle a réduit ses frais d’entretien et<br />

de maintenance de 75 %. Sans oublier<br />

la suppression des coûts liés à l’installation<br />

et à l’exploitation du système d’alimentation<br />

en liquide de refroidissement<br />

des anciennes centrales refroidies par<br />

eau. Les compresseurs Kaeser sont refroidis<br />

par air et ne nécessitent aucune<br />

installation compliquée. Selon Peter<br />

Wohlberg, il faudra largement moins de<br />

deux ans pour amortir la nouvelle station<br />

d’air comprimé Kaeser. Un résultat<br />

éloquent !<br />

Les lignes d’embouteillage ont<br />

besoin d’une alimentation fiable en air<br />

comprimé.

Station en conteneur pour l’externalisation de l’air comprimé chez GKN Sinter Metals<br />

Pièces en métal<br />

fritté pour l’automobile<br />

Tout près du grand barrage sur la Wupper édifié dans les années 1980, un équipementier<br />

automobile fabrique des pièces de qualité en métal fritté. Indispensable pour le frittage :<br />

l’air comprimé fourni par des compresseurs Kaeser.<br />

Avant la construction du grand barrage<br />

sur la Wupper, la localité de Krebsöge<br />

était l’un des nœuds ferroviaires de la<br />

région. La gare fut engloutie sous les<br />

eaux du barrage mais l’usine de frittage<br />

construite en 1943 sur la rive sud se<br />

dresse toujours au même endroit. Sous<br />

sa nouvelle raison sociale GKN Sinter<br />

Metals GmbH Radevormwald, l’entreprise<br />

appartient depuis 1997 au groupe<br />

britannique GKN dont les origines remontent<br />

à une forge créée au pays de<br />

Galles en 1756. Aujourd’hui, GKN possède<br />

des usines dans 35 pays et emploie<br />

44 000 salariés. Le groupe est le<br />

numéro un mondial des composants de<br />

Report 2/13 – www.<strong>kaeser</strong>.com 17

la chaîne cinématique automobile (GKN<br />

Driveline) et la division GKN Sinter Metals<br />

est le premier fabricant mondial de<br />

produits en métaux frittés.<br />

Pour la fabrication en grandes séries<br />

de petites pièces complexes soumises<br />

à de fortes charges, comme des pièces<br />

de moteurs, de boîtes de vitesses ou<br />

de groupes auxiliaires, le frittage de<br />

poudres métalliques offre un rapport<br />

prix-performance nettement supérieur<br />

à d’autres procédés. À Krebsöge, des<br />

presses hydrauliques qui développent<br />

jusqu’à 250 tonnes transforment la<br />

poudre d’acier additionnée de liant en<br />

rotors et en stators pour les actionneurs<br />

d’arbres à cames, les brides d’injecteurs<br />

diesel, les relucteurs de capteurs<br />

de vitesse, les carters et les rotors de<br />

pompes à vide, etc.<br />

Lorsqu’elles sortent des outils de compression<br />

qui présentent généralement<br />

plusieurs empreintes, les ébauches<br />

sont tendres et leur usinage est donc<br />

facile et économique, par exemple pour<br />

réaliser des perçages transversaux sur<br />

des pièces annulaires.<br />

Pour parvenir à la résistance nécessaire,<br />

ces composants doivent littéralement<br />

passer par l’épreuve du feu : après<br />

un premier cycle de chauffe destiné à<br />

éliminer la cire qui a servi de liant pour<br />

la compression de la poudre, l’ébauche<br />

entre dans le four de frittage pour acquérir<br />

sa dureté définitive à une température<br />

de 1120°C, sous gaz protecteur.<br />

L’un des gaz protecteurs utilisés est de<br />

l’azote fourni par une station Air Liquide<br />

dans laquelle un compresseur à vis<br />

témoigne de la longévité des machines<br />

Kaeser : ce compresseur DS 141 a été<br />

installé à la fin des années 1990.<br />

Les centres d’usinage consomment<br />

beaucoup d’air comprimé, comme ici<br />

pour la reprise des pièces frittées.<br />

Après le frittage, le calibrage des pièces<br />

permet de vérifier que le retrait inhérent<br />

au procédé est conforme aux tolérances<br />

dimensionnelles imposées.<br />

La complexité croissante des pièces<br />

exige des outillages spéciaux et des<br />

commandes de presses et de machines<br />

d’usinage non moins sophistiquées.<br />

L’entreprise est amenée à construire<br />

elle-même de nombreuses machines,<br />

faute de trouver des solutions optimales<br />

et économiques sur le marché.<br />

Depuis peu, les gros débits d’air comprimé<br />

nécessaires pour les opérations de<br />

transport et de commande sont fournis<br />

par une station flambant neuve, installée<br />

dans un conteneur. Elle comprend<br />

quatre compresseurs à vis Kaeser BSD<br />

72 et deux sécheurs frigorifiques TG<br />

301. En sortie des sécheurs, l’air comprimé<br />

est traité par deux filtres microniques<br />

FE puis stocké dans le réservoir<br />

de 3 m3 du client pour alimenter le<br />

réseau. L’installation, l’exploitation<br />

et l’entretien de la station<br />

d’air comprimé font l’objet d’un<br />

contrat Sigma Air Utility, la<br />

formule d’externalisation de<br />

Kaeser. L’entreprise GKN Sinter<br />

Metals paie simplement le<br />

prix au mètre cube convenu. Elle<br />

évite les frais d’investissement et<br />

d’entretien et convertit des charges<br />

fixes en frais variables tout en étant<br />

assurée de disposer en permanence,<br />

de manière fiable et efficiente, de l’air<br />

comprimé dont elle a besoin. Mais ce<br />

ne sont pas les seuls avantages de<br />

cette solution : tous les compresseurs<br />

sont équipés d’échangeurs de chaleur<br />

à plaques qui permettent à GKN d’injecter<br />

la chaleur des compresseurs dans<br />

le circuit de chauffage de l’usine et par<br />

conséquent de réduire considérablement<br />

sa facture annuelle de chauffage.<br />

Lors de notre visite, la station d’air comprimé<br />

était encore trop récente pour<br />

que l’entreprise ait pu établir un comparatif<br />

chiffré des dépenses énergétiques<br />

par rapport à la situation antérieure –<br />

mais les chiffres promettaient d’être très<br />

satisfaisants.<br />

Dans les voitures, la plupart des<br />

pièces mécaniques sont en métal<br />

fritté.<br />

18 Report 2/13 – www.<strong>kaeser</strong>.com<br />

Report 2/13 – www.<strong>kaeser</strong>.com 19

De la vannerie à l’équipement automobile<br />

L’air comprimé dans la plasturgie<br />

Chez le plasturgiste Scherer<br />

& Trier, à Michelau en Haute-<br />

Franconie, une nouvelle<br />

station d’air comprimé fournit<br />

l’énergie pneumatique pour<br />

des machines complexes.<br />

En Haute-Franconie, dans le nord de<br />

la Bavière, la ville de Lichtenfels est la<br />

capitale de la vannerie allemande et la<br />

petite localité voisine de Michelau possède<br />

depuis les années 1930 le Musée<br />

allemand de la vannerie qui est installé<br />

depuis 1967 dans la villa et l’ancien magasin<br />

d’une grande famille de vanniers<br />

locale. Cette même année 1967, Andreas<br />

et Georg Scherer associés à Lothar<br />

Trier créent une entreprise d’extrusion<br />

de profilés plastiques qui travaille<br />

pour la vannerie, une activité encore<br />

florissante à l’époque. Toutefois, l’automobile<br />

apparaît rapidement comme une<br />

filière plus porteuse et dès 1971, l’entreprise<br />

enregistre sa première commande<br />

d’un constructeur automobile.<br />

En une cinquantaine d’années, l’entreprise<br />

de plasturgie Scherer & Trier est<br />

devenue un groupe international. Celuici<br />

propose non seulement des profilés<br />

et des pièces de forme en matériaux<br />

thermoplastiques, mais également une<br />

gamme complète de prestations allant<br />

de la conception initiale à la livraison du<br />

produit avec toute la logistique nécessaire,<br />

en passant par le développement<br />

de produits et de méthodes, et la fabrication.<br />

L’entreprise possède ses propres<br />

services de développement de matériaux<br />

ainsi que des ateliers d’outillage<br />

et de construction de machines qui lui<br />

assurent une grande indépendance. Le<br />

groupe Trier emploie aujourd’hui plus<br />

de 2 000 salariés à travers le monde.<br />

Depuis le milieu des années 1980, l’entreprise<br />

n’est plus uniquement spécialisée<br />

dans l’extrusion mais réalise l’injection<br />

plastique de pièces techniquement<br />

sophistiquées qui doivent aussi répondre<br />

à des exigences d’aspect. Elle<br />

propose également le développement<br />

et la fabrication de pièces complexes en<br />

matériaux composites.<br />

De l’air comprimé pour les enjoliveurs<br />

de pavillons automobiles<br />

Installée dans un ancien entrepôt reconverti<br />

en hall de production, la station<br />

d’air comprimé composée de trois<br />

compresseurs à vis Kaeser ASD 57<br />

(5,51 m³/min/7,5 bar) alimente la ligne<br />

de fabrication d’enjoliveurs pour les<br />

pavillons de véhicules. Deux sécheurs<br />

frigorifiques TF 173 assurent le traitement<br />

de l’air comprimé. Le débit de<br />

la station est fixé à 11 m³/min pour la<br />

production courante. Un compresseur<br />

et un sécheur sont prévus en secours.<br />

Compacte et performante – chez<br />

l’équipementier Scherer & Trier à<br />

Michelau, en Haute-Franconie, cette<br />

nouvelle station d’air comprimé alimente<br />

les centres d’usinage en air de<br />

commande.<br />

20 Report 2/13 – www.<strong>kaeser</strong>.com<br />

Report 2/13 – www.<strong>kaeser</strong>.com 21

Un réservoir d’air comprimé de 2 m³ et<br />

un système de maintien de pression<br />

complètent cette station commandée<br />

de manière fiable et efficiente par le<br />

système de gestion Sigma Air Manager.<br />

La chaleur dégagée par la compression<br />

est récupérée pour chauffer l’eau du<br />

circuit de chauffage grâce aux échangeurs<br />

de chaleur qui équipent les compresseurs<br />

et permettent à l’entreprise<br />

d’améliorer son bilan énergétique global.<br />

Les mouvements des machines complexes<br />

installées dans le hall de production<br />

sont pour la plupart commandés par<br />

air comprimé. Les machines cintrent les<br />

enjoliveurs pour les adapter au profil de<br />

la carrosserie entre le pavillon et le côté<br />

de caisse. Ces opérations demandent<br />

de la puissance mais aussi beaucoup<br />

de minutie car les enjoliveurs en composite<br />

plastique-métal sont déjà peints<br />

et ont donc l’aspect définitif qu’ils offriront<br />

à l’acheteur de la voiture.<br />

Des flux de fabrication<br />

synchrones<br />

Un équipementier comme Scherer &<br />

Trier ne se distingue pas seulement par<br />

ses missions de développeur et de fabricant<br />

de pièces et de sous-ensembles. Il<br />

est intégré dans les flux de fabrication à<br />

un degré qui dépasse la fabrication en<br />

juste-à-temps. Après la peinture et la finition,<br />

les enjoliveurs n’arrivent pas aux<br />

cintreuses automatiques de manière<br />

aléatoire mais dans l’ordre exact dans<br />

lequel ils devront ensuite être livrés à<br />

la chaîne de fabrication de l’usine automobile,<br />

et qui plus est présentés du<br />

bon côté. Grâce à ce mode de fabrication<br />

synchrone (« just in sequence »), la<br />

voiture gris métallisé recevra les enjoliveurs<br />

de la bonne teinte et non pas les<br />

enjoliveurs rouges du véhicule suivant.<br />

La configuration redondante de la station<br />

d’air comprimé est donc logique :<br />

une imbrication aussi poussée des fabrications<br />

avec d’énormes contraintes<br />

de synchronisation des flux requiert<br />

une fiabilité absolue de tous les équipements<br />

de production. C’est l’une des<br />

raisons pour lesquelles Lothar Eber,<br />

responsable de l’air comprimé chez<br />

Scherer & Trier, fait confiance à Kaeser.<br />

Les équipementiers comme Scherer<br />

& Trier sont intégrés dans le flux<br />

de production des constructeurs et<br />

livrent des composants et des sousensembles<br />

directement sur la chaîne<br />

de fabrication.<br />

22<br />

Report 2/13 – www.<strong>kaeser</strong>.com

eport – News<br />

Nouveaux sécheurs frigorifiques TF<br />

Kaeser a rétréci le sécheur frigorifique<br />

Grâce au développement révolutionnaire d’un système d’échangeur de chaleur, les sécheurs<br />

frigorifiques de la série TF sont, à puissance égale, deux fois moins encombrants que leurs<br />

prédécesseurs et économisent encore plus d’énergie.<br />

Pour le traitement de l’air comprimé,<br />

les sécheurs frigorifiques sont généralement<br />

la solution de choix, et ils font<br />

donc l’objet de nombreuses avancées<br />

techniques. L’objectif visé par la nouvelle<br />

conception des sécheurs frigorifiques<br />

TF était clair : réduire très fortement<br />

l’encombrement du sécheur<br />

en conservant au minimum la même<br />

capacité d’accumulation absolue, avec<br />

une consommation énergétique réduite.<br />

Avec une masse thermique par chaleur<br />

latente et l’utilisation du changement<br />

de phase solide-liquide, le nouveau<br />

système en aluminium offre une très<br />

grande capacité d’accumulation. Celleci<br />

est supérieure de 98 % à celle d’un<br />

système d’accumulation conventionnel.<br />

La grande capacité d’accumulation de<br />

la masse thermique par chaleur latente<br />

autorise la régulation intermittente<br />

du compresseur frigorifique dédié au<br />

sécheur. Avec la très faible perte de<br />

Kaeser poursuit son développement<br />

mondial en ouvrant deux nouvelles<br />

filiales, l’une à Nairobi et l’autre à Lima.<br />

Avec le Kenya et le Pérou, le réseau<br />

commercial international de l’entreprise<br />

de Coburg compte désormais 48 filiales<br />

et plus de 60 partenaires commerciaux<br />

pour assurer la disponibilité des produits<br />

Kaeser pratiquement dans tous<br />

les pays du monde. Au printemps, lors<br />

de la rencontre annuelle des directeurs<br />

de filiale, Thomas Kaeser, président du<br />

directoire de Kaeser Kompressoren, a<br />

accueilli chaleureusement les « nou-<br />

charge (< 0,15 bar), il<br />

en résulte une grande<br />

efficience énergétique<br />

(consommation<br />

spécifique < 100 W/<br />

m³/min). Le Sigma<br />

Control Smart, la commande<br />

spécialement<br />

développée pour le<br />

sécheur, garantit un<br />

approvisionnement<br />

en air comprimé fiable<br />

et économe en énergie,<br />

avec un point de<br />

rosée sous pression<br />

de +3 °C. Un module<br />

Ethernet permet de<br />

relier cette commande à des systèmes<br />

de gestion prioritaires comme le Sigma<br />

Air Manager.<br />

Nouvelles filiales<br />

Kenya et Pérou<br />

veaux », Daniel Paul, du Kenya et Marco<br />

Vasquez, du Pérou. « La croissance<br />

internationale est l’une des conditions<br />

de notre succès, au même titre que la<br />

qualité constante et l’efficience de nos<br />

produits et de nos services partout dans<br />

le monde. Nous comptons sur vous<br />

pour mettre en œuvre cette démarche<br />

de qualité et d’efficience au Kenya et au<br />

Pérou. »<br />

Report 2/13 – www.<strong>kaeser</strong>.com 23

Kaeser Compresseurs Canada Inc.<br />

3760 La Vérendrye – Boisbriand (Qc) J7H 1R5<br />

Téléphone : (450) 971-1414 – Télécopieur : (450) 971-1415<br />

www.<strong>kaeser</strong>.com – info.canada@<strong>kaeser</strong>.com<br />

Le système tout-en-un<br />

Système entièrement équipé,<br />

insonorisé, avec armoire électrique<br />

et commande électronique<br />

SIGMA CONTROL 2, connexion<br />

possible au SIGMA AIR<br />

MANAGER et vitesse variable<br />

par convertisseur de fréquence<br />

SFC en option<br />

Un surpresseur entièrement équipé,<br />

prêt à raccorder<br />

Une structure<br />

parfaitement étudiée<br />

Revêtement insonorisant avec<br />

circuit d’air de refroidissement<br />

intégré ; même agencement des<br />

composants que pour les compresseurs<br />

à vis KAESER avec<br />

aspiration latérale et évacuation<br />

d’air vicié par le haut.<br />

Branchez et<br />

démarrez<br />

Centrale prête à raccorder<br />

pour une mise en service<br />

immédiate<br />

Choix du type<br />

refroidissement<br />

Centrales refroidies au<br />

choix par eau ou par air,<br />

dans des carrosseries<br />

identiques<br />

Sécurité assurée<br />

Surveillance automatique du<br />

rapport pression d’entrée-pression<br />

de sortie, de la température<br />

finale de compression et des<br />

enroulements moteur<br />

NOUVEAU ! Surpresseurs DN – pression finale 22-45 bar (eff.)<br />

www.<strong>kaeser</strong>.com