Zımparalama ve polisaj - Bosch elektrikli el aletleri

Zımparalama ve polisaj - Bosch elektrikli el aletleri

Zımparalama ve polisaj - Bosch elektrikli el aletleri

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

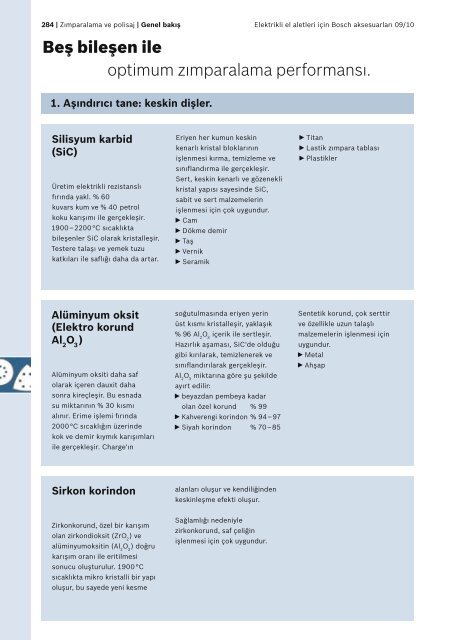

284 | Zımparalama <strong>ve</strong> <strong>polisaj</strong> | Gen<strong>el</strong> bakış Elektrikli <strong>el</strong> <strong>aletleri</strong> için <strong>Bosch</strong> aksesuarları 09/10<br />

Beş bileşen ile<br />

optimum zımparalama performansı.<br />

1. Aşındırıcı tane: keskin dişler.<br />

Silisyum karbid<br />

(SiC)<br />

Üretim <strong><strong>el</strong>ektrikli</strong> rezistanslı<br />

fırında yakl. % 60<br />

kuvars kum <strong>ve</strong> % 40 petrol<br />

koku karışımı ile gerçekleşir.<br />

1900 – 2200 °C sıcaklıkta<br />

bileşenler SiC olarak kristalleşir.<br />

Testere talaşı <strong>ve</strong> yemek tuzu<br />

katkıları ile saflığı daha da artar.<br />

Eriyen her kumun keskin<br />

kenarlı kristal bloklarının<br />

işlenmesi kırma, temizleme <strong>ve</strong><br />

sınıflandırma ile gerçekleşir.<br />

Sert, keskin kenarlı <strong>ve</strong> gözenekli<br />

kristal yapısı sayesinde SiC,<br />

sabit <strong>ve</strong> sert malzem<strong>el</strong>erin<br />

işlenmesi için çok uygundur.<br />

Cam<br />

Dökme demir<br />

Taş<br />

Vernik<br />

Seramik<br />

Titan<br />

Lastik zımpara tablası<br />

Plastikler<br />

Alüminyum oksit<br />

(Elektro korund<br />

Al 2<br />

O 3<br />

)<br />

Alüminyum oksiti daha saf<br />

olarak içeren dauxit daha<br />

sonra kireçleşir. Bu esnada<br />

su miktarının % 30 kısmı<br />

alınır. Erime işlemi fırında<br />

2000 °C sıcaklığın üzerinde<br />

kok <strong>ve</strong> demir kıymık karışımları<br />

ile gerçekleşir. Charge'ın<br />

soğutulmasında eriyen yerin<br />

üst kısmı kristalleşir, yaklaşık<br />

% 96 Al 2<br />

O 3<br />

içerik ile sertleşir.<br />

Hazırlık aşaması, SiC'de olduğu<br />

gibi kırılarak, temizlenerek <strong>ve</strong><br />

sınıflandırılarak gerçekleşir.<br />

Al 2<br />

O 3<br />

miktarına göre şu şekilde<br />

ayırt edilir:<br />

beyazdan pembeya kadar<br />

olan öz<strong>el</strong> korund % 99<br />

Kah<strong>ve</strong>rengi korindon % 94 – 97<br />

Siyah korindon % 70 – 85<br />

Sentetik korund, çok serttir<br />

<strong>ve</strong> öz<strong>el</strong>likle uzun talaşlı<br />

malzem<strong>el</strong>erin işlenmesi için<br />

uygundur.<br />

Metal<br />

Ahşap<br />

Sirkon korindon<br />

alanları oluşur <strong>ve</strong> kendiliğinden<br />

keskinleşme efekti oluşur.<br />

Zirkonkorund, öz<strong>el</strong> bir karışım<br />

olan zirkondioksit (ZrO 2<br />

) <strong>ve</strong><br />

alüminyumoksitin (Al 2<br />

O 3<br />

) doğru<br />

karışım oranı ile eritilmesi<br />

sonucu oluşturulur. 1900 °C<br />

sıcaklıkta mikro kristalli bir yapı<br />

oluşur, bu sayede yeni kesme<br />

Sağlamlığı nedeniyle<br />

zirkonkorund, saf ç<strong>el</strong>iğin<br />

işlenmesi için çok uygundur.