9•2010

9•2010

9•2010

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

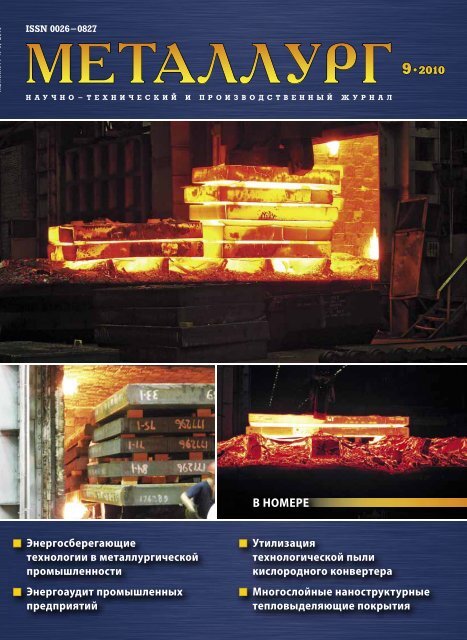

МЕТАЛЛУРГ № 9, 2010<br />

■ Энергосберегающие<br />

технологии в металлургической<br />

промышленности<br />

■ Энергоаудит промышленных<br />

предприятий<br />

В НОМЕРЕ<br />

■ Утилизация<br />

технологической пыли<br />

кислородного конвертера<br />

9 • 2010<br />

■ Многослойные наноструктурные<br />

тепловыделяющие покрытия

© З А О « М Е Т А Л Л У Р Г И З Д А Т » • « М Е Т А Л Л У Р Г » • 2 0 1 0<br />

№ 9 • 2010<br />

Основан в январе 1956 г.<br />

Журнал «Металлург» переводится на английский язык фирмой SPRINGER/www.springeronline.com<br />

Журнал входит в перечень утвержденных ВАК РФ изданий для публикации трудов соискателей ученых степеней.<br />

У Ч Р Е Д И Т Е Л И :<br />

Центральный Совет Горно-металлургического профсоюза России, Профцентр «Союзметалл»,<br />

Ассоциация промышленников горно-металлургического комплекса России (АМРОС), Ассоциация доменщиков (АССОД)<br />

РЕДАКЦИОННЫЙ СОВЕТ: РЕДАКЦИОННАЯ КОЛЛЕГИЯ:<br />

С.З. Афонин – Председатель Ассоциации<br />

сталеплавильщиков, Президент Союза<br />

экспортеров металлопродукции<br />

А.А. Бродов – Директор Института<br />

экономики ФГУП «ЦНИИчермет<br />

им. И.П. Бардина»<br />

Н.Н. Гугис – Президент ООО «Корпорация<br />

производителей черных металлов»<br />

Ал.Д. Дейнеко – директор Фонда развития<br />

трубной промышленности<br />

А.В. Пинчук – замеcтитель директора<br />

Департамента базовых отраслей<br />

промышленности Минпромторга России<br />

Ю.Н. Райков – Генеральный директор<br />

ОАО «Цветметобработка»<br />

А.Г. Романов – Президент Российского<br />

Cоюза поставщиков металлопродукции<br />

Б.А. Сивак – Первый заместитель<br />

генерального директора<br />

ОАО АХК «ВНИИМЕТМАШ<br />

им. академика А.И. Целикова»<br />

М.В. Тарасенко – Председатель<br />

Горно-металлургического профсоюза<br />

России<br />

В.А. Шатлов – Председатель Ассоциации<br />

доменщиков (АССОД)<br />

Е.Х. Шахпазов – Генеральный директор<br />

ФГУП «ЦНИИчермет им. И.П. Бардина»<br />

РЕДАКЦИЯ:<br />

О.Н. Новоселова – главный редактор<br />

Е.Х. Иванова – заместитель главного редактора<br />

И.Я. Паршина – научный редактор<br />

Е.Л. Гавриченко – ответственный секретарь<br />

Л.В. Архипова – менеджер по рекламе<br />

З.В. Барыкова – менеджер по распространению<br />

И.М. Мартынова – корректор<br />

Издание зарегистрировано в Комитете РФ<br />

по печати 15.04.1997 г. Регистрационный номер 015957<br />

Номер подписан в печать 24.09.2010 г.<br />

Формат 60×88 1/8. Печать офсетная. Тираж 1700 экз.<br />

В.Ж. Аренс – вице-президент РАЕН, проф., д-р техн. наук<br />

И.Н.Белоглазов – зав. кафедрой автоматизации технологических процессов и производств<br />

Санкт-Петербургского государственного горного института (технического университета),<br />

проф., д-р техн. наук<br />

А.А. Богатов – зав. кафедрой ОМД УГПУ–УПИ, проф., д-р техн. наук<br />

С.М. Горбатюк, зав. кафедрой «Инжиниринг технологического оборудования» МИСиС,<br />

проф., д-р техн. наук<br />

А.И. Зайцев – директор Центра физической химии, материаловедения, биметаллов и специальных<br />

видов коррозии (ЦФМК) ФГУП «ЦНИИчермет им. И.П. Бардина», д-р физ.-мат. наук<br />

Б.Ф. Зинько – зав. сектором технологии выплавки сталей для труб и сварных конструкций<br />

ЦТСК ФГУП «ЦНИИчермет им. И.П. Бардина», канд. техн. наук<br />

Я.Л. Кац – зам. начальника отдела ОАО АХК «ВНИИМЕТМАШ им. акад. А.И. Целикова»,<br />

канд. техн. наук<br />

Н.Н. Карнаух – директор Института охраны труда и экологии Академии труда и социальных<br />

отношений<br />

Г.В. Кашакашвили – вице-президент Международного союза металлургов (Председатель<br />

Грузинского отделения), проф. Грузинского технического университета, д-р техн. наук<br />

Л.А. Кондратов – консультант Департамента базовых отраслей промышленности<br />

Минпромторга России<br />

Н.А. Коротченко – директор информационно-аналитического центра МИСиС<br />

А.Н. Крестьянинов – зам. генерального секретаря Профцентра «Союзметалл»,<br />

д-р социологич. наук, проф.<br />

И.Ф. Курунов – главный доменщик ОАО НЛМК, проф. МИСиС, д-р техн. наук<br />

Л.П. Макаров – зам. директора Института экономики черной металлургии<br />

ФГУП «ЦНИИчермет им.И.П. Бардина», канд. экон. наук<br />

Б.С. Мастрюков – зав. кафедрой «Безопасность жизнедеятельности» МИСиС, проф.<br />

Ю.Д. Морозов – директор ЦТСК ФГУП «ЦНИИчермет им. И.П.Бардина», канд. техн. наук<br />

А.М. Неменов – главный инженер проекта ООО «МОСГИПРОМЕЗ», канд. техн. наук<br />

А.Н. Никулин – старший научный сотрудник ФГУП «ЦНИИчермет им.И.П.Бардина»,<br />

д-р техн. наук<br />

А.М. Окуньков – исполнительный директор Ассоциации промышленников<br />

горно-металлургического комплекса России<br />

А.А. Ослопов – директор Дирекции по персоналу ООО «Корпорация производителей<br />

черных металлов»<br />

И.Ю. Пышминцев – генеральный директор ОАО «РосНИТИ», д-р техн. наук<br />

В.В. Тиняков – старший научный сотрудник ФГУП «ЦНИИчермет им. И.П. Бардина»,<br />

канд. техн. наук<br />

Г.А. Филиппов – директор Института качественных сталей ФГУП «ЦНИИчермет<br />

им. И.П. Бардина», д-р техн. наук, проф.<br />

Ал.Г. Шалимов – старший научный сотрудник ИМЕТ им. А.А. Байкова РАН, д-р техн. наук<br />

Р.Л. Шаталов – зав. кафедрой МиОМД Московского государственного открытого<br />

университета, д-р техн. наук<br />

Л.И. Эфрон – научный руководитель Инженерно-технологического центра ЗАО ОМК,<br />

д-р техн. наук<br />

Г.Н. Юнин – зам. начальника технологического департамента ОOО «Евраз Холдинг»<br />

Перепечатка материалов журнала «Металлург» допускается только с письменного разрешения<br />

редакции. При цитировании ссылка обязательна.<br />

Адрес редакции журнала «Металлург»: 105005 Москва, 2-я Бауманская ул., д. 9/23, офис 468.<br />

Тел.: +7 (495) 777-9561. Тел./факс: +7 (495) 777-9524, +7 (495) 926-3881<br />

E-mail: metallurg_izd@mtu-net.ru, info@metallurgizdat.com, www.metallurgizdat.com

2<br />

МЕТА ЛЛУРГ • № 9 • 2010<br />

METALLURGY: TENDENCIES OF DEVELOPMENT<br />

Relevant objectives<br />

of metallurgy industry development<br />

ECONOMICS • MANAGEMENT<br />

Andreev V.V. Features and main directions<br />

of investment policy in metallurgy<br />

in interrelation with metal consumption<br />

industries<br />

Dubinsky M.Yu.<br />

Energy audit of industrial enterprises<br />

METALLURGIST-INFO<br />

Events in Figures and Facts.<br />

Prepared by A.M. Nemenov<br />

PROFESSIONAL TRAINING<br />

Petrova A.M., Petrova S.A.<br />

Reorientation of specialized secondary education<br />

is call of the times<br />

SAFETY IN METALLURGY<br />

Mastryukov B.S., Fomicheva O.A.<br />

Application of the “Fault Tree” method for analysis<br />

of possible reasons of emergencies occurrence<br />

in casting-rolling complex<br />

of LLC «OMK-Steel» in Vyksa<br />

SCIENCE • TECHNICS • PRODUCTION<br />

Spirin N.A., Lavrov V.V., Burikin A.A.,<br />

Ribolovlev V.Yu., Krasnobaev А.V.,<br />

Коsаchеnко I.E. Complex of model systems<br />

for decision making support for control<br />

of BF smelting process<br />

Koptsev L.A. Energy balance analysis and choice<br />

of modes of operation for EAF of JSC “Magnitogorsk<br />

Iron and Steel Works”<br />

CONTENTS • CОДЕРЖ АНИЕ<br />

4<br />

5<br />

9<br />

14<br />

24<br />

26<br />

29<br />

32<br />

МЕТАЛЛУРГИЯ: ТЕНДЕНЦИИ РАЗВИТИЯ<br />

Актуальные задачи развития<br />

металлургической промышленности<br />

ЭКОНОМИКА • МЕНЕДЖМЕНТ<br />

Андреев В.В. Особенности и основные<br />

направления инвестиционной политики<br />

в металлургии во взаимосвязи<br />

с металлопотребляющими отраслями<br />

Дубинский М.Ю.<br />

Энергоаудит промышленных предприятий<br />

МЕТАЛЛУРГ-ИНФО<br />

События в цифрах и фактах.<br />

Подготовил А.М.Неменов<br />

ПРОФЕССИОНАЛЬНАЯ ПОДГОТОВКА<br />

Петрова А.М., Петрова С.А.<br />

Переориентация среднего специального<br />

образования – требование времени<br />

БЕЗОПАСНОСТЬ В ОТРАСЛИ<br />

Мастрюков Б.С., Фомичева О.А.<br />

Применение метода «дерево отказов» для анализа<br />

возможных причин возникновения аварийных<br />

ситуаций в литейно-прокатном комплексе<br />

ООО «ОМК-Сталь» в г. Выкса<br />

НАУКА • ТЕХНИКА • ПРОИЗВОДСТВО<br />

Спирин Н.А., Лавров В.В., Бурыкин А.А.,<br />

Рыболовлев В.Ю., Краснобаев А.В.,<br />

Косаченко И.Е. Комплекс модельных систем<br />

поддержки принятия решений для управления<br />

технологией доменной плавки<br />

Копцев Л.А. Анализ энергобаланса и выбор<br />

режимов работы ДСП ОАО «Магнитогорский<br />

металлургический комбинат»

Kozhukhov A.A. Research of efficiency<br />

of technological dust recycling in layer<br />

of BOF foamed slag<br />

Kozhukhov A.A., Merker E.E., Shevchenko A.A.<br />

Simulation of gaz-jet dust cleaning over<br />

BOF blowing zone<br />

Guschin V.N., Ul’yanov V.A., Vasil’ev V.A.<br />

Technical decisions on control of melt streams<br />

in CCM tundishes<br />

Manyurov Sh.B., Kapitanov V.A., Kuklev A.V.,<br />

Aizin Yu.M., Kulichev L.A.<br />

Energy saving when use short-run technological<br />

coverings for protection of metal at heating before<br />

plastic working<br />

Sultanguzin I.A., Isaev M.V., Kurzanov S.Yu.<br />

Optimization of coke<br />

and by-product process and steelmaking<br />

by energy and environment criteria<br />

Yaschuk S.V., Rodionova I.G., Zaitsev A.I.,<br />

Shaposhnikov N.G., Gordienko A.I.,<br />

Krylov-Olefirenko V.V.<br />

Effect of chemical composition<br />

and technological parameters of hot rolling<br />

and recrystallization annealing in continuous hot<br />

dip galvanizing units on structure and properties<br />

of high-strength low-alloyed steels<br />

Vajsova V. Optimization of Al–Zn5.5–Mg2.5–Cu1.5<br />

alloy homogenizing annealing<br />

Levashov E.A., Petrzhik M.I.,<br />

Tyurina M.Ya., Kiryuhantsev-Korneev F.V.,<br />

Tsygankov P.A., Rogachev A.S.<br />

Multilayer nanostructured heat generating coatings.<br />

Production and certification of their mechanical<br />

and tribological properties<br />

Potapova A.A., Sultanguzin I.A.<br />

Use of heat pumps in heat supply system of industrial<br />

enterprise and city<br />

Ulanovsky A.A., Kalimulina S.I.,<br />

Belen’ky A.M., Bursin A.N., Dergausova L.N.<br />

Stability determination<br />

of cable thermocouples at upper limit<br />

of operating temperature range<br />

CONTENTS • CОДЕРЖ АНИЕ<br />

38<br />

41<br />

45<br />

48<br />

51<br />

56<br />

63<br />

66<br />

75<br />

79<br />

Кожухов А.А. Исследование эффективности<br />

утилизации технологической пыли в слое<br />

вспененного шлака кислородного конвертера<br />

Кожухов А.А., Меркер Э.Э., Шевченко А.А.<br />

Моделирование газоструйной пылеочистки<br />

над зоной продувки кислородного конвертера<br />

Гущин В.Н., Ульянов В.А., Васильев В.А.<br />

Технические решения по управлению потоками<br />

расплава в промежуточных ковшах МНЛЗ<br />

Манюров Ш.Б., Капитанов В.А., Куклев А.В.,<br />

Айзин Ю.М., Куличев Л.А. Энергосбережение<br />

при использовании кратковременных<br />

технологических покрытий для защиты металла<br />

при нагреве перед обработкой давлением<br />

Султангузин И.А., Исаев М.В., Курзанов С.Ю.<br />

Оптимизация коксохимического<br />

и сталеплавильного производств<br />

по энергетическому и экологическому критериям<br />

Ящук С.В., Родионова И.Г., Зайцев А.И.,<br />

Шапошников Н.Г., Гордиенко А.И.,<br />

Крылов-Олефиренко В.В. Влияние химического<br />

состава и технологических параметров горячей<br />

прокатки и рекристаллизационного отжига<br />

в агрегатах непрерывного горячего цинкования<br />

на структуру и свойства высокопрочных<br />

низколегированных сталей<br />

Вайсова В. Оптимизация гомогенизирующего<br />

отжига сплава Al–Zn5,5–Mg2,5–Cu1,5<br />

Левашов Е.А., Петржик М.И., Тюрина М.Я.,<br />

Кирюханцев-Корнеев Ф.В., Цыганков П.А.,<br />

Рогачев А.С. Многослойные наноструктурные<br />

тепловыделяющие покрытия.<br />

Получение и аттестация их механических<br />

и трибологических свойств<br />

Потапова А.А., Султангузин И.А. Применение<br />

тепловых насосов в системе теплоснабжения<br />

промышленного предприятия и города<br />

Улановский А.А., Калимулина С.И.,<br />

Беленький А.М., Бурсин А.Н., Дергаусова Л.Н.<br />

Определение стабильности кабельных<br />

термоэлектрических преобразователей на верхнем<br />

пределе рабочего диапазона температур<br />

3<br />

МЕТА ЛЛУРГ • № 9 • 2010

4<br />

МЕТА ЛЛУРГ • № 9 • 2010<br />

МЕТА ЛЛУРГИЯ: ТЕНДЕНЦИИ РА ЗВИТИЯ<br />

АКТУАЛЬНЫЕ ЗАДАЧИ РАЗВИТИЯ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ<br />

Москве прошло заседание Оргкомитета 16-й Международной<br />

В промышленной выставки «Металл-Экспо`2010» и «Металл-<br />

СтройФорума'2010» (Москва, 9–12 ноября). Оргкомитет, куда входят<br />

руководители отраслевых министерств и ведомств, союзов, ассоциаций,<br />

научно-исследовательских институтов из металлургии и<br />

смежных отраслей (более 20 организаций), рассмотрел программу<br />

крупнейшего металлургического форума с ориентацией на актуальные<br />

задачи развития металлургической промышленности и отраслей<br />

потребления — машиностроения, ТЭКа и стройндустрии.<br />

За 8 мес. нынешнего года по сравнению с аналогичным периодом<br />

прошлого года рост российского производства в основных сегментах<br />

горно-металлургического комплекса составил: ЖРС — 6,4%,<br />

кокс — 3%, сталь — 15,7%, готовый прокат 17,3% (в том числе листовой<br />

— 9,3%, сортовой — 30%), трубная продукция — 45%. В целом, за<br />

январь–август потребление металлопродукции в стране выросло на<br />

17%, стальных труб — на 44%. Однако производство и потребление<br />

металлопродукции в России докризисного уровня еще не достигли<br />

— это произойдет не ранее 2013 г., — заявил Алексей Пинчук, заместитель<br />

директора базовых отраслей промышленности Минпромторга<br />

России. По его словам, рост потребления напрямую связан<br />

с реализацией проектов инфраструктурного строительства, программ<br />

в авиапроме и судостроении, автопроме, развитием компаний<br />

с госучастием.<br />

А. Пинчук сообщил также о темах обсуждения 9 ноября, после<br />

торжественного открытия выставки «Металл-Экспо`2010», на<br />

координационном совете металлургической промышленности при<br />

Минпромторге: будет проанализировано выполнение мер правительственного<br />

совещания по развитию металлургии под председательством<br />

премьер-министра, представлен план мероприятий по<br />

развитию черной металлургии на 2011−2013 гг. и проект подпрограммы<br />

производства новых видов металлопродукции для обеспечения<br />

перспективных потребностей машиностроения, ТЭКа,<br />

авиа- и судостроения. Эта подпрограмма должна стать частью новой<br />

ФЦП «Национальная технологическая база». Система целевых<br />

совещаний, сопряженных с отраслевым смотром, предшествует<br />

приоритетным векторам развития и сопровождает их.<br />

Развитие взаимоотношений между различными отраслями<br />

промышленности и стимулирование металлопотребления на внутреннем<br />

рынке является основной целью «Металл-Экспо», участие<br />

в которой примут порядка 600 компаний из 25 стран мира. На стендах<br />

выставки будут работать 4 тыс. специалистов, а посетят экспозиции<br />

свыше 25 представителей различных сфер экономики. Причем<br />

независимый аудит «Металл-Экспо» прошлого года показал,<br />

что 54,2% посетителей приходится на долю прямых потребителей<br />

(снабженцы, сотрудники департаментов материально-технического<br />

обеспечения, коммерческие директора предприятий). Еще 23,7% посетителей<br />

представляют собой сотрудников сервисных металлоцентров<br />

и дистрибутивных компаний.<br />

Наибольшее количество гостей выставки приходится на Центральный<br />

регион — 52%, свыше 13% посетителей приезжают в<br />

Москву из дальнего зарубежья и стран СНГ, 12% — из Уральского,<br />

Сибирского и Дальневосточного округов, 11% — из Поволжского,<br />

7% — из Северо-Западного, 5% — из Южного округов. На долю топменеджеров<br />

приходится 53% посетителей, специалистов — 47%.<br />

«Состав посетителей свидетельствует, что на выставку приезжают<br />

компетентные промышленники решать конкретные вопросы», —<br />

отметил сопредседатель оргкомитета «Металл-Экспо» Александр<br />

Романов. По данным аудита выставку 2009 г. посетили 53 президента,<br />

1100 генеральных директоров, 1120 исполнительных и коммерческих<br />

директоров компаний, свыше 700 главных инженеров,<br />

конструкторов, технологов из смежных металлургии отраслей промышленности.<br />

В 2010 г. площади крупнейшего металлургического форума России<br />

и стран СНГ расширятся на 20%. Экспозиции павильона №75<br />

ВВЦ с 9 по 12 ноября будут условно разделены на три ключевых<br />

зала: «Черная и цветная металлургия: производство и продукция»,<br />

«Оборудование и технологии для металлургии и металлообработки,<br />

металлоконструкции и металлоизделия», «Наукоград: научные институты<br />

и инжиниринговые компании».<br />

Свои экспозиции представят ведущие российские и зарубежные<br />

производители и поставщики черных и цветных металлов, производители<br />

оборудования и инжиниринговые компании: Металлоинвест,<br />

Северсталь, ММК, ТМК, ОМК, группа ЧТПЗ, ArсelorMittal,<br />

Marcegaglia, Acerinox, Ruukki, RHI, Vesuvius, MetalForme, Industrie<br />

PU.MA, Henkel, China Fest Heavy Industries, SMS Group, ОРМЕТО-<br />

ЮУМЗ, ЭЗТМ, Вебер Комеханикс, Аркада-Инжиниринг, НКМЗ,<br />

Росмарк-сталь, Рэлтек, Днепротехсервис и другие лидеры индустрии.<br />

Наряду с коллективными экспозициями из Германии, Чехии,<br />

Финляндии, небывалый интерес к российскому рынку демонстрируют<br />

азиатские компании: сразу три коллективных экспозиции,<br />

свыше 40 компаний из Китая попытаются наладить сотрудничество<br />

с новыми дистрибуторами и партнерами.<br />

Во время «Металл-Экспо» пройдет масштабная конференцпрограмма<br />

по всем ключевым сегментам металлургического бизнеса.<br />

Представители предприятий-потребителей металлопродукции из<br />

секторов машиностроения, стройиндустрии, энергетики, топливноэнергетического<br />

комплекса обсудят со специалистами из сферы металлургии<br />

вопросы закупок сырья и готовых изделий, а также обозначат<br />

металлургам новые ориентиры повышения качества и условий<br />

поставок продукции. Конгресс-часть «Металл-Экспо», откроет которую<br />

13-я Международная конференция «Российский рынок металлов»,<br />

в этом году пополнится мероприятиями нового формата.<br />

Появятся две двухдневные тематические конференции — «Сталь в<br />

строительстве: настоящее и будущее» и «Металлопродукция для автопрома»,<br />

круглый стол «Металлопродукция для энергетики».<br />

В ходе деловой части форума металлурги, представители ТЭК,<br />

стройиндустрии, машиностроения поделятся инвестиционными планами<br />

и идеями своих компаний, оценят итоги 2010 г. и сделают прогнозы<br />

на 2011 г., смоделируют сценарии посткризисного развития.<br />

Выставки служат катализатором развития отдельных отраслей<br />

промышленности и экономики страны в целом. Переговорная площадка<br />

«Металл-Экспо» дает возможность игрокам рынка в течение<br />

4 дней выстроить каналы сбыта, улучшить отношения с клиентами<br />

и найти новых потребителей, проверить в конкурентной среде свою<br />

маркетинговую стратегию, повысить осведомленность участников<br />

рынка о бренде компании и укрепить репутацию среди партнеров,<br />

протестировать новые продуктовые линейки, обсудить перспективы<br />

сотрудничества на 2011 г. с партнерами по закупкам сырья, оборудования<br />

и технологий, заключить перспективные контракты на<br />

поставку металлопроката.

ОСОБЕННОСТИ И ОСНОВНЫЕ НАПРАВЛЕНИЯ ИНВЕСТИЦИОННОЙ ПОЛИТИКИ<br />

В МЕТАЛЛУРГИИ ВО ЗАИМОСВЯЗИ С МЕТАЛЛОПОТРЕБЛЯЮЩИМИ ОТРАСЛЯМИ<br />

© Андреев Владимир Викторович<br />

Мурманский государственный технический университет. Россия, Мурманск. E-mail: AndreevVV@kolagmk.ru<br />

Статья поступила 15.09.2009 г.<br />

Продукция металлургического комплекса является<br />

главным ресурсом реализации инвестиционных<br />

проектов и играет важнейшую роль в развитии<br />

инвестиционных процессов. В результате структурных<br />

изменений металлургия превратилась в отрасль<br />

промышленности, экономические интересы которой<br />

полностью подчинены требованиям секторов потребления,<br />

поэтому экономическая ситуация в черной<br />

и цветной металлургии непосредственно зависит от<br />

циклических колебаний динамики развития отраслей,<br />

работающих на конечный спрос. Это основные отрасли<br />

промышленности, такие как транспорт, строительство,<br />

машиностроение и металлообработка, нефтегазовая<br />

отрасль, энергетика.<br />

Вместе с энергетическим, нефтегазовым и транспортным<br />

секторами экономики металлургия является<br />

стратегической отраслью и индикатором уровня экономического<br />

развития государства.<br />

Укрепление позиций на мировом рынке требует от<br />

российских компаний реконструкции и модернизации<br />

производства, а также создания мощностей для выпуска<br />

продукции с высокой добавленной стоимостью. Развитие<br />

металлургической отрасли сдерживается в связи<br />

с большим сроком окупаемости новых проектов. Тем не<br />

менее задача повышения конкурентоспособности обусловливает<br />

необходимость серьезных капиталовложений<br />

в техническое перевооружение производства.<br />

В конце 2008 г. в металлургической отрасли наблюдался<br />

существенный спад производства и потребления<br />

металлопродукции. Это связано с резким снижением<br />

потребления металлопродукции отраслями экономики<br />

[1]. Наибольшее снижение объемов производства в<br />

черной металлургии пришлось на ноябрь (–46% к июлю<br />

2008 г.), по цветным металлам наибольшее снижение<br />

произошло в феврале — объем производства олова снизился<br />

в 10 раз, никеля — на 42%, алюминия — на 15%.<br />

Компании стали осваивать инвестиции либо на<br />

ключевые проекты, либо на поддержание деятельности<br />

уже имеющихся активов. Кроме того, компании<br />

начали очень активно выходить на рынки заемного<br />

капитала, чтобы рефинансировать краткосрочную задолженность.<br />

Многие стремились получить государственные<br />

гарантии под полученные ранее кредиты [2].<br />

ЭКОНОМИК А МЕНЕДЖМЕНТ<br />

Для создания благоприятного инвестиционного климата необходимы серьезные и широкомасштабные институциональные преобразования.<br />

Актуальным является решение проблем реализации инвестиционных проектов реконструкции и технического перевооружения<br />

производства, что обусловит укрепление экономической безопасности, будет способствовать созданию новых научнотехнологических<br />

направлений. Рассмотрены особенности и основные направления инвестиционной политики в металлургической<br />

промышленности.<br />

Ключевые слова: инвестиции; инвестиционная привлекательность; развитие; металлургия; предприятия.<br />

В сложившихся условиях на металлургических<br />

предприятиях были выбраны следующие приоритеты:<br />

– максимально эффективное использование ресурсов;<br />

сокращение затрат и высвобождение оборотного<br />

капитала; повышение эффективности снабжения<br />

и сбыта; затягивание расчетов с контрагентами; сокращение<br />

рабочей недели и персонала;<br />

– сохранение инвестиционного потенциала.<br />

Любой металлургический проект не только требует<br />

огромных капиталовложений (поиск источников финансирования<br />

занимает годы), но и весьма сложен по<br />

структуре заказа. В реализации таких проектов, как<br />

правило, участвует большое количество поставщиков<br />

и финансовых институтов. Остановка масштабных<br />

проектов обходится гораздо дороже, чем их продолжение.<br />

В этих условиях степень исполнения перечисленных<br />

направлений инвестиционной политики на<br />

предприятиях металлургии зависела прежде всего от<br />

имущественного и финансового потенциалов хозяйствующего<br />

объекта, результатов его деятельности в<br />

истекшем отчетном периоде, возможностей развития<br />

объекта на перспективу.<br />

Сегодня ситуация несколько выправилась, оживился<br />

внутренний спрос, выросли экспортные цены на<br />

стальной прокат, медь, никель, алюминий. Но устойчивой<br />

тенденции к росту и, главное, глобальных перспектив,<br />

сравнимых с перспективами российской нефтегазовой<br />

отрасли, у металлургов нет. Это вызвано<br />

активностью Китая, который стремительно наращивает<br />

мощности по производству стали, меди, алюминия,<br />

магния, цинка.<br />

В сложившихся условиях главная движущая сила<br />

роста металлопотребления — это способность искусственно<br />

стимулировать собственную экономику,<br />

собственное внутреннее потребление металлов за<br />

счет государственных средств, направляемых в инфраструктуру,<br />

поддержания высокого уровня государственного<br />

заказа [3].<br />

Основная часть экспортируемой продукции отечественных<br />

металлургических предприятий — сырье<br />

и полуфабрикаты: в черной металлургии — более<br />

60% экспорта. В экспорте цветной металлургии 80%<br />

5<br />

МЕТА ЛЛУРГ • № 9 • 2010

6<br />

МЕТА ЛЛУРГ • № 9 • 2010<br />

ЭКОНОМИК А МЕНЕДЖМЕНТ<br />

— основные первичные металлы и только 10% — продукция<br />

более высоких переделов. Это приводит к существенной<br />

потере потенциальной добавленной стоимости<br />

[1].<br />

В сложившихся условиях необходимо восстанавливать<br />

перерабатывающие отрасли, и деятельность<br />

государства в рамках поддержки должна заключаться<br />

в координации взаимодействия с металлопотребляющими<br />

отраслями (судостроение, авиастроение, транспортное<br />

машиностроение, станкостроение) при четкой<br />

межотраслевой координации.<br />

Основные направления развития перерабатывающих<br />

отраслей продукции металлургической<br />

промышленности [4].<br />

Судостроение. В настоящее время в структуре объемов<br />

российского производства военное кораблестроение<br />

составляет около 80%, а доля российского экспорта<br />

боевых кораблей — 15–17% мирового рынка. В гражданском<br />

судостроении ситуация иная. В частности, отечественные<br />

судовладельцы ежегодно заказывают судов<br />

на 1 млрд долл., но российским корабелам достается<br />

менее 6% этих заказов. При этом с 2008 по 2015 гг., по<br />

оценкам Минпромэнерго, российским судовладельцам<br />

потребуется 518 новых судов на сумму в 22,8 млрд долл.<br />

Авиация. Стратегическая цель — увеличить к<br />

2025 г. долю России на мировом авиационном рынке<br />

с нынешних 3 до 9%, стать третьим в мире (после<br />

Boeing и Airbus) производителем гражданской авиационной<br />

техники и выйти на мировой рынок с конкурентоспособными<br />

пассажирскими самолетами. Общероссийская<br />

авиационная корпорация (ОАК) должна<br />

полностью обеспечить потребности РФ во всех видах<br />

военной техники, выпускать весь необходимый<br />

спектр транспортных самолетов. ОАК способна, по<br />

мнению министра промышленности и энергетики РФ<br />

В.Христенко, за десять лет увеличить объем авиастроительного<br />

бизнеса в России в три раза — с нынешних 3<br />

до 7–8 млрд долл. к 2015 г.<br />

Транспортное машиностроение является важнейшей<br />

инфраструктурной составляющей экономики<br />

России. Основной заказчик продукции — ОАО РЖД.<br />

Выполнение мероприятий как по защите внутреннего<br />

рынка от морально устаревшей бывшей в эксплуатации<br />

железнодорожной техники, так и по оказанию<br />

поддержки экспорту продукции транспортного машиностроения<br />

позволит укрепить позиции отечественных<br />

предприятий, в первую очередь на традиционных<br />

рынках сбыта — в странах СНГ и Балтии.<br />

Отечественное станкостроение. Некоторые эксперты<br />

полагают, что состояние отрасли ставит под<br />

угрозу национальную безопасность страны. В Минпромэнерго<br />

РФ главной задачей промышленной политики<br />

на современном этапе считают технологическую<br />

модернизацию производства и повышение<br />

конкурентоспособности продукции за счет изменения<br />

качественного и количественного состава имеющихся<br />

средств производства. В противном случае российское<br />

оборонное и гражданское машиностроение будет<br />

находиться под угрозой зависимости от зарубежных<br />

производителей. Машиностроение России должно<br />

быть безусловно обеспечено отечественными станками<br />

наиболее наукоемких категорий, т.е. относящимися<br />

к технологиям двойного назначения по международному<br />

списку. Специалисты отмечают, что это — вопрос<br />

национальной безопасности.<br />

Перечисленные направления являются стратегическими<br />

для России. Их развитие будет способствовать<br />

превращению России в государство, в хозяйственной<br />

структуре которого будут преобладать перерабатывающие<br />

отрасли промышленности, а не добывающие [4].<br />

В соответствии с прогнозируемым развитием<br />

основных отечественных перерабатывающих отраслей<br />

спрос на металлургическую продукцию должен значительно<br />

возрасти. Для установления определенного соответствия<br />

между структурой внутреннего спроса и<br />

возможностями металлургии предусматривается реализация<br />

«Стратегии развития металлургической промышленности<br />

России на период до 2020 года». Главной<br />

целью Стратегии является обеспечение растущего<br />

спроса на металлопродукцию в необходимой номенклатуре,<br />

качестве и объемах поставок металлопотребляющим<br />

отраслям на внутренний рынок (с учетом<br />

перспектив их развития), на рынок стран СНГ и мировой<br />

рынок на основе ускоренного инновационного обновления<br />

отрасли, повышения ее экономической эффективности,<br />

экологической безопасности, ресурсо- и<br />

энергосбережения, конкурентоспособности продукции,<br />

импортозамещения и сырьевого обеспечения [5].<br />

В настоящее время металлургическая промышленность<br />

России участвует в нескольких инвестиционных<br />

проектах, имеющих общегосударственное значение<br />

(утверждены распоряжениями Правительства Российской<br />

Федерации от 30 ноября 2006 г. № 1708-р и 18 августа<br />

2007 г. № 1082-р).<br />

Целью инвестиционного проекта «Создание транспортной<br />

инфраструктуры для освоения минеральносырьевых<br />

ресурсов юго-востока Читинской области»<br />

является строительство в рамках государственночастного<br />

партнерства железнодорожной инфраструктуры,<br />

необходимой для освоения месторождений<br />

полиметаллических руд на юго-востоке Читинской<br />

области. При этом финансирование освоения этих месторождений<br />

(Лугоканское, Култуминское, Быстринское<br />

и Бугдаинское) и строительство ГОКов осуществляются<br />

за счет средств частного инвестора — ОАО<br />

«ГМК «Норильский Никель».<br />

Другой инвестиционный проект — «Комплексное<br />

развитие Нижнего Приангарья» — предусматривает<br />

строительство таких новых предприятий, как<br />

алюминиевый завод, Богучанская ГЭС, целлюлознобумажный<br />

комбинат (ЦБК), заводы МДФ и газоперерабатывающий,<br />

комплексный газохимический комбинат,<br />

Горевское металлургическое объединение, Тагарское<br />

металлургическое объединение — ГОК. Тагарское металлургическое<br />

объединение — металлургический комбинат,<br />

цементный завод. Реализация проекта напрямую<br />

зависит от развития и строительства новых инфраструктурных<br />

объектов за счет средств Инвестфонда [5].

Третий инвестиционный проект — «Строительство<br />

железнодорожной линии Кызыл–Курагино в увязке с<br />

освоением минерально-сырьевой базы Республики Тыва».<br />

Кроме того, многие предприятия черной и цветной<br />

металлургии уже разработали и осуществляют<br />

инвестиционные программы реконструкции и технического<br />

перевооружения производства, направленные<br />

на повышение объемов производства и добавленной<br />

стоимости продукции, на снижение негативного воздействия<br />

на окружающую среду, которые также позволят<br />

повысить степень обеспечения перерабатывающих<br />

отраслей металлопродукцией.<br />

Большие объемы финансирования инвестиционных<br />

проектов металлургических предприятий влекут<br />

за собой сложность их реализации из-за необходимости<br />

привлечения нескольких источников инвестиционных<br />

ресурсов для реализации одного инвестиционного<br />

проекта. Здесь могут присутствовать как прямые<br />

инвестиции, так и кредитные ресурсы [6].<br />

Ниже приведен сравнительный анализ различных<br />

форм финансирования. В таблице указано, чем рискует<br />

предприятие при осуществлении определенной инвестиционной<br />

схемы, в чем ее достоинства и недостатки.<br />

Для каждого предприятия наилучшим будет являться<br />

какой-либо определенный вариант инвестиций исходя<br />

из специфики работы, его внутренней структуры.<br />

Как показывает практика, инвестиционная деятельность<br />

за счет использования собственных средств<br />

крайне затруднена. Дальнейшее ее развитие возможно<br />

только за счет использования иных источников.<br />

Наиболее реальными источниками инвестиционных<br />

ресурсов являются облигационные займы. Одной из<br />

самых перспективных форм займов для металлургов<br />

аналитики сегодня видят рынок корпоративных облигаций.<br />

Однако в настоящее время проблема корпоративных<br />

дефолтов остается весьма острой, несмотря на<br />

улучшение конъюнктуры на рынках капитала [6].<br />

Сравнительный анализ различных форм финансирования<br />

Способ<br />

инвестирования<br />

Собственные Наличие свободных собственных<br />

средства<br />

средств<br />

Выпуск ценных бумаг Устойчивое положение на рынке<br />

(облигации) цен, листинг, хорошая кредитная<br />

история<br />

Кредитование Ликвидное обеспечение,<br />

хорошая кредитная история,<br />

предсказуемый план развития<br />

проекта<br />

Государственное Социальная важность;<br />

финансирование финансирование компании<br />

должно соответствовать<br />

стандартам, принятым<br />

государственным органом;<br />

средства должны идти на<br />

осуществление определенных<br />

видов деятельности<br />

Стратегические Устойчивые позиции на рынке,<br />

инвестиции<br />

опытное руководство<br />

ЭКОНОМИК А МЕНЕДЖМЕНТ<br />

К еврооблигациям металлурги подходят более<br />

осторожно. Выпуск облигаций требует не только<br />

большой подготовительной работы, сопряженной с<br />

определенными затратами, но и времени, в течение<br />

которого должна сформироваться кредитная история<br />

предприятия, что позволит привлекать долгосрочные<br />

займы. Кроме того, выпуск обусловлен обязательствами<br />

эмитента поддерживать определенное соотношение<br />

собственного и заемного капитала, ограничивать<br />

выпуск прочих долговых обязательств в течение оговоренного<br />

периода времени.<br />

В целом же в валютном сегменте долгового рынка<br />

было осуществлено 26 первичных размещений еврооблигаций<br />

на сумму 14,06 млрд долл. Это приблизительно<br />

на 25% хуже аналогичного периода предыдущего<br />

года (в 2008 г. было размещено 35 выпусков общим<br />

объемом 18,36 млрд долл.) [6].<br />

Государственное финансирование осуществляется<br />

в большинстве случаев в виде льготного кредитования.<br />

Всего существуют четыре основных вида финансирования<br />

в рамках государственных программ федерального<br />

и муниципального уровней, осуществляющих<br />

поддержку предпринимательства.<br />

Прямое (целевое) кредитование — выделение государством<br />

ссуды непосредственно предприятию с<br />

условием возвратности этих денег. В этом случае государство,<br />

как и коммерческий банк, устанавливает процентные<br />

ставки, срок и механизм возврата.<br />

Гранты и дотации — субсидии на конкретный<br />

проект обычно выделяются безвозмездно.<br />

Долевое участие — государство через делегированные<br />

органы выступает долевым вкладчиком в проект,<br />

остальная часть вклада осуществляется обычно<br />

коммерческими структурами.<br />

Гарантии по кредитам — в этом случае предприятие<br />

получает кредит от коммерческой структуры,<br />

а правительство через аффилированные организации<br />

Требования Преимущества Недостатки<br />

Отсутствие дополнительных<br />

обязательств<br />

При выпуске облигаций нет риска<br />

потери контроля управления над<br />

предприятием<br />

Гибкость в заимствовании<br />

и погашении долга, в<br />

использовании кредита<br />

Предоставление при отсутствии<br />

возможности получения<br />

финансирования у коммерческих<br />

структур; обычно низкие суммы<br />

платежей в погашении при более<br />

длительных периодах погашения<br />

Использование инвестором<br />

своего опыта работы по данному<br />

направлению деятельности<br />

Недостаточный объем<br />

собственных средств<br />

Опасность непогашения<br />

задолженности<br />

Опасность невозврата; слишком<br />

высокая процентная ставка;<br />

необходимость ликвидного залога<br />

Ограничения на использование;<br />

трудности в получении; обычно не<br />

очень значительные суммы<br />

Контроль инвестора над<br />

решениями<br />

7<br />

МЕТА ЛЛУРГ • № 9 • 2010

8<br />

МЕТА ЛЛУРГ • № 9 • 2010<br />

ЭКОНОМИК А МЕНЕДЖМЕНТ<br />

(министерства, специально созданные фонды) выступает<br />

гарантом предприятия и выплачивает сумму кредита<br />

коммерческой структуре в случае ее невозврата.<br />

В целом схема выделения средств бюджета на возвратной<br />

основе и предоставления государственных<br />

гарантий является потенциально эффективной. Она<br />

основана на строгом отборе приоритетных проектов<br />

и предприятий, которые могут рассчитывать на получение<br />

централизованных средств или сравнительно<br />

дешевых централизованных кредитов (разумеется,<br />

при достаточных доходах федерального бюджета). В<br />

настоящее время рассчитывать на государственную<br />

поддержку в России не приходится. Прежде всего это<br />

связано с бюджетным кризисом государства.<br />

Целевые (стратегические) инвестиции представляют<br />

собой вложения в уставный капитал хозяйствующего<br />

субъекта с целью извлечения дохода и получения<br />

прав на участие в управлении предприятием. Продавая<br />

часть своих акций инвестору, предприятие тем<br />

самым продает ему часть своей собственности. Таким<br />

образом, теряется полный контроль собственника<br />

над предприятием. Даже если у предприятия останется<br />

большая часть собственности, оно будет нести<br />

определенные обязательства перед инвесторами. При<br />

этом инвестор может влиять на основные направления<br />

политики предприятия, поднимать любые вопросы,<br />

касающиеся управления предприятием, выплаты<br />

дивидендов и т.д. В любом случае, приобретая определенный<br />

пакет акций, инвестор потребует для себя место<br />

в совете директоров предприятия [7].<br />

На сегодня дополнительная эмиссия акций чаще<br />

используется как инструмент смены собственника,<br />

а не способ привлечения инвестиционных ресурсов.<br />

Кроме того, низкая капитализация российских предприятий<br />

вообще и в металлургической отрасли в<br />

частности не позволяет в настоящее время провести<br />

операции с акциями, действительно эффективными с<br />

точки зрения привлечения инвестиций.<br />

Для повышения надежности и обоснованности<br />

прогнозов развития отраслей необходима стратегия<br />

территориального развития России на долгосрочную<br />

перспективу. В первую очередь — перспективная схема<br />

размещения производительных сил; долгосрочный<br />

прогноз социально-экономического развития России;<br />

стратегия развития внешней торговли России, учитывающая<br />

состояние мировой экономической конъюнктуры,<br />

оценку конкурентных преимуществ России на<br />

мировом рынке, объемы экспорта и импорта, степень<br />

интеграции России в международное экономическое<br />

пространство; транспортно-энергетический баланс,<br />

который должен стать основным инструментом выявления<br />

диспропорций в процессе прогнозирования.<br />

Необходимо координировать планы развития предприятий<br />

горно-металлургической промышленности<br />

с генеральными схемами размещения объектов электроэнергетики,<br />

развития трубопроводного транспорта<br />

и сети железных дорог, стратегиями развития других<br />

отраслей промышленности и регионов России.<br />

Заключение. Таким образом, только слаженная<br />

политика предприятий и государства обусловит<br />

укрепление экономической безопасности и<br />

повышение обороноспособности страны, внесет<br />

вклад в социально-экономическое развитие регионов,<br />

будет способствовать созданию новых научнотехнологических<br />

заделов, позволит повысить качество<br />

менеджмента и уровень корпоративного управления.<br />

Библиографический список<br />

1. Потапов, А. Металлурги держат удар // Норильский<br />

никель. – 2009. – № 6. – С. 51.<br />

2. Гринберг, В. Экстренное всплытие // Национальная<br />

металлургия. – 2009.– № 4. – С. 28.<br />

3. Основные тенденции развития российской металлургической<br />

отрасли // Интернет-источник – Известия<br />

металлургии. Отраслевое информационно-аналитическое<br />

агентство мониторинга (http://www.metallpress.ru)<br />

4. Александров, Н. Промышленные горизонты России<br />

// Металлы и цены. – 2007. – № 18. – С. 149.<br />

5. Стратегия развития металлургической промышленности<br />

Российской Федерации на период до 2020 года //<br />

Интернет-источник – Министерство промышленности и<br />

торговли России (http://www.minprom.gov.ru)<br />

6. Кинякин, А., Солдатов, А. Российский долговой рынок<br />

в 2009 году: итоги и перспективы // Рынок ценных бумаг.<br />

– 2010. – № 1. – С. 41.<br />

7. Сергеев, И.В., Веретенникова, И.И. Организация и<br />

финансирование инвестиций: Учеб. пособие. – М.: Финансы<br />

и статистика, 2000. – 272 с.<br />

FEATURES AND MAIN DIRECTIONS OF INVESTMENT POLICY IN METALLURGY<br />

IN INTERRELATION WITH METAL CONSUMPTION INDUSTRIES<br />

© Andreev V.V.<br />

For making the favorable investment climate it is necessary to make serious and extensive institutional transformations.<br />

But previously, actual is a decision of the problems of realization investment projects of reconstructions and technical<br />

re-equipment of production that will be the condition of the reinforcement of economic safety, will promote the creation<br />

of new scientifically-technological projects. Particularities of the investment policy main trends in metallurgy are considered<br />

in the article.<br />

Keywords: investments; investment attractiveness; development; metallurgy; enterprises.

УДК 620.9<br />

ЭНЕРГОАУДИТ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ<br />

Повышение эффективности использования<br />

топливно-энергетических ресурсов становится<br />

важным направлением государственной экономической<br />

политики Российской Федерации, сформулированной<br />

в качестве приоритетной задачи Энергетической<br />

стратегии России.<br />

Чрезмерно высокая энергоемкость отечественной<br />

экономики объясняет все более активное участие<br />

государства в стимулировании энергосберегающих<br />

преобразований основных средств. В последние годы<br />

принято большое количество нормативных документов,<br />

связанных с энергосбережением (в том числе<br />

Федеральный закон № 261 «Об энергосбережении и<br />

о повышении энергоэффективности…» от 23.11.2009<br />

г.). Задача рационального и эффективного использования<br />

энергетических ресурсов в конечном счете становится<br />

одной из общенациональных идей, имеющих<br />

важное техническое, экономическое и политическое<br />

значение.<br />

Задачи эффективного использования энергетических<br />

ресурсов особенно актуальны для современных<br />

промышленных предприятий. В первую очередь это<br />

связано с непрерывным увеличением доли затрат на<br />

энергоресурсы в себестоимости продукции, вызванным<br />

значительным ростом тарифов (см. рисунок).<br />

Кроме указанной проблемы перед отечественными<br />

предприятиями стоит ряд других проблем в области<br />

энергоэффективности, требующих скорейшего<br />

решения:<br />

• снижение энергоемкости продукции;<br />

• повышение эффективности генерации, транспортировки<br />

и распределения энергоресурсов;<br />

• повышение надежности энергоснабжения;<br />

• увеличение объемов и достоверности информации<br />

о работе энергоинфраструктуры;<br />

• замена энергоемкого морально и физически<br />

устаревшего основного технологического оборудования<br />

современным.<br />

Анализ всех проблем позволяет сформулировать<br />

перечень актуальных задач в сфере энергоэффективности<br />

российских промышленных предприятий:<br />

• снижение энергоемкости готовой продукции;<br />

• повышение надежности и качества энергоснабжения;<br />

ЭКОНОМИК А МЕНЕДЖМЕНТ<br />

© Дубинский Максим Юрьевич, руководитель направления «Энергоэффективность и энергосбережение»<br />

ООО «Р.В.С.». Россия, Москва. E-mail: MDubinskiy@rvsco.ru<br />

Статья поступила 26.08.2010 г.<br />

Вопросы энергосбережения и энергоэффективности чрезвычайно актуальны для отечественных промышленных предприятий не<br />

только ввиду политической популярности данной темы, но и в силу экономических причин — высокого темпа роста цен на энергоресурсы.<br />

В статье рассматривается базовый, начальный элемент энергосбережения на производстве — проведение энергетического<br />

обследования с целью выработки стратегии повышения энергоэффективности предприятия.<br />

Ключевые слова: энергосбережение; энергоаудит; энергоэффективность; металлургия.<br />

• актуализация информации о работе энергоинфраструктуры;<br />

• минимизация потерь энергоресурсов;<br />

• инновационная модернизация энергетического<br />

и технологического оборудования.<br />

При этом для металлургии данные задачи являются<br />

особенно актуальными ввиду высочайшей энергоемкости<br />

отрасли, большой доли физически и морально<br />

устаревших основных средств, значительного отставания<br />

показателей энергоэффективности отечественных<br />

предприятий от зарубежных конкурентов [2].<br />

Решение вышеперечисленных задач возможно<br />

лишь при реализации комплексного подхода к повышению<br />

энергоэффективности производства. В общем<br />

виде последовательность действий выглядит следующим<br />

образом: сбор информации о текущем состоянии<br />

системы; анализ информации; выработка энергосберегающих<br />

рекомендаций; реализация предложенных<br />

рекомендаций; повторный сбор данных и анализ результатов<br />

выполненных работ по повышению энергоэффективности.<br />

Таким образом, работа по повышению энергоэффективности<br />

должна начинаться со сбора и анализа<br />

соответствующей актуальной информации, т.е. с энергетического<br />

обследования предприятия.<br />

Энергетическое обследование (энергоаудит) — это<br />

комплекс технических, организационных, экономических<br />

и иных мероприятий, направленный на выявле-<br />

Тарифы, руб.<br />

Фактические и прогнозируемые усредненные тарифы<br />

на основные энергоресурсы в РФ [1]:<br />

1 – природный газ за 1000 м3 Годы<br />

; 2 – электроэнергия за 1000 кВт·ч;<br />

3 – уголь энергетический за 1 т; 4 – тепловая энергия за 1 Гкал<br />

9<br />

МЕТА ЛЛУРГ • № 9 • 2010

1 0<br />

МЕТА ЛЛУРГ • № 9 • 2010<br />

ЭКОНОМИК А МЕНЕДЖМЕНТ<br />

Таблица 1. Виды энергетического обследования<br />

Объем работ Перечень документации<br />

Экспресс-аудит<br />

Ожидаемый результат<br />

Сбор первичной информации (документарное<br />

Энергетический паспорт Предварительная оценка<br />

обследование)<br />

предприятия. состояния энергоиспользования;<br />

Анализ полученной информации<br />

Отчет о результатах перечень энергоемкого и<br />

Подготовка перечня энергоемкого оборудования<br />

экспресс-аудита низкоэффективного оборудования<br />

и определение потенциала энергосбережения<br />

(технологий); предварительное<br />

Разработка Энергетического паспорта предприятия<br />

определение направлений<br />

Утверждение Энергетического паспорта предприятия<br />

энергосберегающих мероприятий;<br />

в Министерстве энергетики РФ<br />

определение потенциала<br />

Подготовка отчета<br />

Инструментальное обследование<br />

энергосбережения<br />

Экспресс-аудит<br />

Энергетический паспорт Оценка фактического состояния<br />

Предварительное обследование зданий, сооружений предприятия. Отчет энергоиспользования; полный<br />

и агрегатов предприятия<br />

об инструментальном перечень энергоемкого<br />

Утверждение плана-графика и объема работ<br />

обследовании,<br />

и низкоэффективного<br />

по инструментальному обследованию<br />

включающий в себя оборудования (технологий);<br />

Инструментальное обследование зданий, сооружений перечень рекомендаций и перечень рекомендаций по<br />

и агрегатов предприятия<br />

технико-экономические энергосбережению; ТЭО ряда<br />

Сравнение результатов инструментального обследования обоснования ряда мероприятий; расчет потенциала<br />

с данными Энергетического паспорта<br />

энергосберегающих<br />

энергосбережения<br />

Анализ полученной информации<br />

Разработка рекомендаций по энергосбережению<br />

на предприятии<br />

Разработка ТЭО для наиболее перспективных<br />

мероприятий<br />

Разработка отчета по результатам обследования<br />

мероприятий<br />

Инструментальное обследование<br />

Комплексный энерготехнологический аудит<br />

Энергетический паспорт Оценка фактического состояния<br />

Создание экспертной группы для проведения<br />

предприятия. Отчет о энергоиспользования; полный<br />

энерготехнологического обследования<br />

результатах комплексного перечень энергоемкого<br />

Комплексное энерготехнологическое обследование<br />

обследования,<br />

и низкоэффективного<br />

предприятия<br />

включающий в себя оборудования (технологий);<br />

Создание отчетов по отдельным агрегатам,<br />

технико-экономические Комплексная программа<br />

производственным циклам и цехам<br />

обоснования всех энергосбережения, включающая<br />

Разработка ТЭО по всем рекомендуемым<br />

энергосберегающих в себя рекомендованный<br />

энергосберегающим мероприятиям<br />

мероприятий. график внедрения мероприятий<br />

Подготовка комплексной программы энергосбережения Комплексная программа и технико-экономические<br />

на предприятии<br />

энергосбережения на обоснования для каждого<br />

Разработка отчета по результатам обследования<br />

предприятии<br />

мероприятия<br />

ние возможности экономически эффективной оптимизации<br />

потребления энергоресурсов. В связи с тем,<br />

что основными целями энергоаудита являются оценка<br />

существующей степени энергоэффективности объекта<br />

и определение возможностей энергосбережения,<br />

задачи энергоаудита формулируются следующим образом:<br />

– документарное и инструментальное обследование<br />

предприятия с целью выявления источников и<br />

причин потерь энергоресурсов, а также их нерациональных<br />

трат;<br />

– составление топливно-энергетического баланса<br />

предприятия;<br />

– выполнение требований действующего законодательства<br />

о наличии на предприятии Энергетического<br />

паспорта согласно требованиям ФЗ-261 от 23.11.09;<br />

– подготовка к реализации программы повышения<br />

энергоэффективности предприятия — идентифи-<br />

кация основных направлений работ, подготовка документации,<br />

необходимой для привлечения инвестиций;<br />

– первый (идентификационный) и завершающий<br />

(оценочный) этапы реализации такой программы.<br />

В зависимости от задач, решаемых с помощью<br />

энергоаудита, различают несколько его видов:<br />

экспресс-аудит, инструментальное обследование и<br />

комплексный энерготехнологический аудит (табл. 1).<br />

Наиболее сложным, продолжительным, дорогостоящим<br />

и в то же время эффективным является масштабный<br />

комплексный энерготехнологический аудит<br />

предприятия, конечная цель которого — разработка<br />

комплексной экономически обоснованной программы<br />

повышения энергоэффективности предприятия.<br />

Работы по комплексному энерготехнологическому<br />

обследованию выполняются на всех основных и наиболее<br />

энергоемких объектах предприятия: оборудование<br />

основного технологического процесса; здания

Таблица 2. Работы по комплексному энерготехнологическому аудиту [3]<br />

Наименование Состав Результат<br />

Сбор первичной<br />

информации<br />

Предварительное<br />

обследование<br />

предприятия<br />

Предварительный анализ<br />

полученной информации<br />

Инструментальное<br />

обследование<br />

Анализ полученной<br />

информации<br />

Разработка и утверждение<br />

Энергетического<br />

паспорта предприятия<br />

Разработка рекомендаций<br />

по энергосбережению<br />

на предприятии<br />

Разработка программы<br />

повышения<br />

энергоэффективности<br />

предприятия<br />

и сооружения; системы электроснабжения, газоснабжения,<br />

водоснабжения, теплоснабжения, воздухоснабжения,<br />

вентиляции и кондиционирования, а также<br />

промышленно-ливневой канализации.<br />

Отличительной особенностью энерготехнологического<br />

обследования является углубленное изучение<br />

технологического процесса. Это объясняется тем, что<br />

подавляющая часть потерь и нерациональных затрат<br />

энергоресурсов приходится именно на энергопотребляющее<br />

технологическое оборудование. Направленность<br />

такого энергоаудита делает его наиболее сложным<br />

и выдвигает чрезвычайно высокие требования к<br />

профессиональной компетенции и технической подготовке<br />

энергоаудиторов. Состав и результаты работ<br />

по комплексному энерготехнологическому обследованию<br />

приведены в табл. 2.<br />

Как видно из табл. 2, Энергетический паспорт<br />

предприятия — это лишь промежуточный результат<br />

энергоаудита. Дело в том, что Энергетический паспорт<br />

является стандартизованным и максимально<br />

формализованным документом. Несмотря на недавнее<br />

изменение требований к составу Энергетического<br />

ЭКОНОМИК А МЕНЕДЖМЕНТ<br />

Документарное обследование предприятия Комплект имеющихся на предприятии<br />

документов об энергетической<br />

инфраструктуре и энергопотребляющем<br />

оборудовании<br />

Обследование зданий, сооружений<br />

и агрегатов предприятия<br />

Анализ имеющейся информации с целью<br />

определения направлений и объемов работ по<br />

инструментальному обследованию завода<br />

Комплексное инструментальное обследование<br />

зданий, сооружений и агрегатов предприятия<br />

Обобщение результатов обследования,<br />

составление топливно-энергетического<br />

баланса предприятия, выполнение<br />

необходимых расчетов, оценка потенциала<br />

энергосбережения<br />

Подготовка Энергетического паспорта и его<br />

согласование<br />

Разрабатывается перечень мероприятий<br />

и технико-экономические обоснования (ТЭО)<br />

для них<br />

Утвержденные заказчиком рекомендации<br />

включаются в программу<br />

Акт о проведении предварительного<br />

обследования<br />

План-график работ по комплексному<br />

инструментальному обследованию<br />

предприятия<br />

Акт о проведении инструментального<br />

обследования<br />

Отчет об обследовании, включающий<br />

результаты инструментального контроля,<br />

расчетные материалы и топливноэнергетический<br />

баланс<br />

Энергетический паспорт предприятия<br />

Перечень рекомендаций по повышению<br />

энергоэффективности производства с ТЭО<br />

для каждой рекомендации<br />

Программа повышения энергоэффективности<br />

предприятия, включающая в себя технические<br />

задания и календарные планы для каждого<br />

мероприятия<br />

паспорта, его практическое применение для решения<br />

вопросов энергосбережения на предприятии представляется<br />

затруднительным. Лишь комплексная,<br />

проработанная и содержащая экономические обоснования<br />

энергосберегающих мероприятий программа<br />

повышения энергоэффективности предприятия является<br />

базовым документом, который следует использовать<br />

как фундамент для внедрения энергосберегающих<br />

инноваций на производстве с целью сокращения<br />

удельного энергопотребления.<br />

В течение 2008–2010 гг. силами инжиниринговой<br />

компании Р.В.С.* были выполнены комплексные энерготехнологические<br />

обследования ряда отечественных<br />

промышленных предприятий.<br />

Задачи энергоаудита для каждого предприятия<br />

были сформулированы следующим образом:<br />

• документарное и инструментальное обследование<br />

предприятия с целью выявления источников и<br />

причин потерь энергоресурсов, а также их нерациональных<br />

затрат;<br />

• составление топливно-энергетического баланса<br />

предприятия;<br />

*Р.В.С. – инжиниринговая компания, реализует комплексные проекты, направленные на повышение эффективности энергоинфраструктур<br />

предприятий, включая процессы производства, передачи, распределения и потребления энергоресурсов. Р.В.С. реализует проекты полного<br />

цикла: от обследования и проектирования до технического сопровождения внедренных решений. Направления работы компании охватывают<br />

полный комплекс решений, необходимых для эффективного функционирования энергохозяйств: автоматизированные системы,<br />

построение и реконструкция энергоинфраструктур, повышение энергоэффективности, сервисное сопровождение систем.<br />

1 1<br />

МЕТА ЛЛУРГ • № 9 • 2010

1 2<br />

МЕТА ЛЛУРГ • № 9 • 2010<br />

ЭКОНОМИК А МЕНЕДЖМЕНТ<br />

• разработка рекомендаций по ликвидации потерь<br />

и нерациональных затрат энергоресурсов, а также по<br />

повышению энергоэффективности предприятия;<br />

• разработка технико-экономических обоснований<br />

для всех рекомендаций;<br />

• разработка Энергетического паспорта, соответствующего<br />

требованиям ГОСТ Р 51379–99 и<br />

нормативно-распорядительных документов Минэнерго<br />

России;<br />

• создание комплексной программы повышения<br />

энергетической эффективности предприятия.<br />

Как правило, системы энергоснабжения российских<br />

металлургических предприятий неоднородны и<br />

сложны, так как создавались путем постепенного наращивания<br />

мощностей. Высокая энергоемкость различных<br />

переделов заводов объясняется в основном<br />

применением неэффективных печных агрегатов, энергоемких<br />

и изношенных приводов прокатных станов,<br />

устаревшими и низкоэффективными инженерными<br />

системами, недостаточной культурой производства,<br />

объясняемой в первую очередь отсутствием систем<br />

финансового стимулирования персонала.<br />

Для построения энергоэффективного предприятия<br />

первоочередным является проведение энергообследования,<br />

которое в дальнейшем позволит подготовить<br />

пакет технико-экономических обоснований<br />

рекомендуемых энергосберегающих мероприятий,<br />

оформленных согласно требованиям кредитной организации<br />

— потенциального инвестора. График реализации<br />

наиболее экономически привлекательных<br />

мероприятий, как правило, разрабатывается таким<br />

образом, чтобы сумма первоначальных инвестиций<br />

не превышала 50% общей стоимости внедрения комплекса<br />

энергосберегающих мероприятий. Таким образом,<br />

при первоначальном инвестировании половины<br />

требуемых средств, внедрение следующих мероприятий<br />

можно производить за счет реинвестирования<br />

средств, полученных в качестве экономического эффекта<br />

от внедрения мероприятий первой очереди.<br />

Выполненное обследование, как правило, является<br />

началом комплекса работ по повышению энергоэффективности<br />

предприятия. Последовательность данного<br />

комплекса работ представлена в табл. 3 [4].<br />

Выводы. Энергетическое обследование (энергоаудит)<br />

— составная часть процесса энергосбережения,<br />

направленная в конечном счете на повышение энергетической<br />

эффективности объекта аудита.<br />

Из всех видов энергоаудита наиболее надежным,<br />

валидным и глубоким является комплексный энерготехнологический<br />

аудит.<br />

Так как энергоаудит является лишь первым этапом<br />

работ по энергосбережению, не следует отделять его<br />

Таблица 3. Примерный состав комплекса работ по повышению энергоэффективности промышленного<br />

предприятия<br />

Наименование Состав Результат<br />

Энерготехнологический аудит Согласно табл. 2 Согласно табл. 2<br />

Создание на предприятии<br />

Выполняется комплекс работ Действующая, соответствующим образом<br />

службы энергоменеджмента (тренингового и технического характера), оснащенная методическим и приборным<br />

(СЭМ)<br />

направленный на создание СЭМ на обеспечением рабочая группа (обособленное<br />

предприятии<br />

подразделение) по энергоменеджменту<br />

Реализация энергосберегающих Внедряются мероприятия,<br />

Акты внедрения энергосберегающих<br />

мероприятий<br />

обеспечивающие повышение<br />

энергоэффективности производства, со<br />

сроком окупаемости менее 1 года<br />

мероприятий<br />

Внедрение (модернизация)<br />

Производится внедрение (или<br />

Современные высокоточные, надежные<br />

АСКУЭ/АСТУЭ<br />

модернизация существующих)<br />

автоматизированных систем<br />

коммерческого и технологического учета<br />

энергоресурсов<br />

и масштабные АСКУЭ и АСТУЭ<br />

Оценка экономического<br />

Выполняется повторный (оценочный) Акты оценки экономической эффективности<br />

эффекта от реализации<br />

энергоаудит, в результате которого внедрения энергосберегающих мероприятий,<br />

программы повышения<br />

идентифицируются технико- новая редакция программы энергосбережения<br />

энергоэффективности экономические последствия реализации<br />

предложенных энергосберегающих<br />

мероприятий, корректируется программа<br />

энергосбережения<br />

Консультационная поддержка<br />

Обеспечение и поддержка Активно действующая СЭМ, самостоятельно<br />

деятельности службы<br />

функционирования СЭМ обеспечивающая перманентную адаптацию и<br />

энергоменеджмента (СЭМ)<br />

реализацию программы энергосбережения на<br />

предприятии<br />

Сервисное обслуживание<br />

Гарантийное и постгарантийное Надежное функционирование поставленного<br />

оборудования<br />

обслуживание оборудования, оборудования, а значит, бесперебойная работа<br />

поставленного в рамках реализации<br />

программы энергосбережения<br />

энергоэффективных систем и технологий

от всех остальных составляющих процесса повышения<br />

энергоэффективности производства. Это важно не<br />

только с точки зрения сроков реализации отдельных<br />

элементов программы и всей программы энергосбережения<br />

в целом, но и с точки зрения инвестиционной<br />

оценки составляющих комплекса работ по энергосбережению.<br />

К энергоаудиту металлургического предприятия<br />

не следует подходить как к формальному процессу, нацеленному<br />

на подготовку энергетического паспорта<br />

и удовлетворение требований ФЗ-261, так как большинство<br />

отечественных предприятий действительно<br />

остро нуждается в поиске и реализации решений по<br />

повышению энергоэффективности. В свою очередь целенаправленная<br />

энергосберегающая деятельность позволит<br />

российским металлургам не только повысить<br />

ENERGY AUDIT OF INDUSTRIAL ENTERPRISES<br />

© Dubinskiy M.Yu.<br />

ЭКОНОМИК А МЕНЕДЖМЕНТ<br />

конкурентоспособность продукции, но и зачастую —<br />

ее качество.<br />

Библиографический список<br />

1. Россия в цифрах. 2009. Краткий статистический сб. —<br />

M. : Росстат, 2009. — 525 с.<br />

2. Дубинский, М.Ю. Энергоэффективность металлургической<br />

промышленности России (анализ и предложения):<br />

2-я Междунар. конф. «Автоматизированные печные агрегаты<br />

и энергосберегающие технологии в металлургии». — М. :<br />

МИСиС, 2002.<br />

3. Energy Efficiency Policy Recommendations, OECD/IEA,<br />

2009.<br />

4. Энергоэффективность в России: скрытый резерв.<br />

— IFC/The World Bank/ЦЭНЭФ [электронный ресурс]. —<br />

Режим доступа : www.cenef.ru<br />

Power saving and energy efficiency issues are extremely relevant for the domestic industrial enterprises not only because<br />

of the political popularity of the topic, but also for the economic reasons — high growth rate of energy prices. Energy<br />

audit aimed on the development of enterprise energy saving strategy is discussed in the article as a basic, initial element<br />

of industrial energy efficiency.<br />

Keywords: energy saving; energy audit; energy efficiency; metallurgy.<br />

Все лучшее от Oracle в один день – 27 октября<br />

Деловой Инновационный Форум Oracle Day 2010 пройдет в Москве 27 октября.<br />

Это событие особого значения и масштаба: оно станет символом организационного<br />

объединения Oracle и Sun и охватит все направления бизнеса и продуктовые линейки<br />

корпорации: от программного до аппаратного обеспечения.<br />

Oracle Day начнет работу всего через несколько недель после крупнейшей международной<br />

конференции Oracle OpenWorld 2010 в Сан-Франциско. Новейшие разработки,<br />

мировые премьеры, лучшие в своих классах продукты и отраслевой опыт будут представлены<br />

на 19 тематических секциях. Совокупное время работы Oracle Day в Москве<br />

превысит 45 ч.<br />

Мероприятие пройдет на самом высоком уровне. Откроет форум Лоик Ле Гиске,<br />

Исполнительный вице-президент Oracle в регионе ЕМЕА в рамках своего первого визита<br />

в Россию. В качестве докладчиков выступят топ-менеджеры Oracle и предприятий<br />

России и СНГ из государственного, финансового, телекоммуникационного секторов,<br />

металлургии, химической, нефтегазовой промышленности, торговли, здравоохранения.<br />

В течение одного дня участники познакомятся с полным спектром инноваций<br />

Oracle в области баз данных, связующего ПО, технологий для бизнес-анализа и управления<br />

эффективностью, бизнес-приложений и индустриальных решений, аппаратных<br />

систем, а также успешным опытом российских заказчиков.<br />

Oracle Day пройдет под лозунгом − «Все лучшее от Oracle в один день». Его основная<br />

задача – помочь предприятиям оптимизировать расходы в области ИТ с учетом<br />

возможностей Oracle, требований рынка, последних мировых инноваций и успешной<br />

российской практики.<br />

1 3<br />

МЕТА ЛЛУРГ • № 9 • 2010

1 4<br />

МЕТА ЛЛУРГ • № 9 • 2010<br />

МЕТА ЛЛУРГ-ИНФО<br />

СОБЫТИЯ В ЦИфРАХ И фАКТАХ<br />

По прогнозу аналитического<br />

агентства MEPS (Великобритания),<br />

мировое производство стали в этом<br />

году может достичь рекордной величины<br />

— около 1,4 млрд т (+14% к<br />

2009 г.), а чугуна — 1,1 млрд т (+22%).<br />

Дальнейший прогноз роста выплавки<br />

стали до 2014 г. составляет 1,6 млрд т,<br />

а чугуна – 1,2 млрд т. Такой прирост<br />

должен потребовать увеличения поставок<br />

железной руды дополнительно<br />

на 450 млн т. По мнению MEPS,<br />

«после грустного периода для мирового<br />

производства стали в 2009 г.<br />

прогнозируемое восстановление в<br />

2010 г. можно назвать гарантированным».<br />

Однако выплавка стали в развитых<br />

странах остается ниже уровня<br />

2007 г., тогда как в КНР продолжает<br />

увеличиваться (в этом году Китай может<br />

выпустить 627 млн т и снова станет<br />

крупнейшим ее производителем).<br />

Например, прогноз выплавки стали в<br />

27 странах ЕС составляет 170 млн т,<br />

что ниже уровня 2007 г. (209,7 млн т),<br />

в Японии — 107 млн т, странах Северной<br />

Америки (NAFTA) — 107,2 млн т,<br />

в Южной Америке — 42,9 млн т, странах<br />

Ближнего Востока — 20,9 млн т,<br />

а в Африке — 16,1 млн т. К 2014 г.,<br />

по прогнозу, производство стали в<br />

Китае составит 743 млн т, в ЕС–27 —<br />

195 млн т, в Японии — 112,5 млн т, в<br />

странах NAFTA — 125 млн т, в Южной<br />

Америке — 55 млн т, в старанах<br />

Ближнего Востока — 26,5 млн т и в<br />

Африке — 19 млн т.<br />

♦<br />

КНР решила закрыть 2087 металлургических,<br />

цементных и других<br />

предприятий с низкой энергоэффективностью,<br />

так как страна<br />

ужесточает меры по защите окружающей<br />

среды. В этот список входят<br />

175 сталеплавильных заводов и 192<br />

коксовых производства. По данным<br />

Министерства промышленности и<br />

информационных технологий Китая,<br />

отсталые мощности по производству<br />

стали, цемента, угля и алюминия могут<br />

быть закрыты в конце сентября<br />

2010 г. В начале августа китайские<br />

власти говорили о пострадавшем<br />

от кризиса пятилетнем плане, призывавшем<br />

к 20%-ному сокращению<br />

потребления энергии на единицу выпускаемой<br />

продукции в КНР. В марте<br />

правительство сообщало о намерении<br />

сократить энергетическую интенсивность<br />

на 14,4% к концу года,<br />

но в начале августа заявило, что в<br />

I полугодии энергетическая интенсивность<br />

возросла на 0,09%.<br />

♦<br />

Выполняя предписание властей<br />

КНР, компания Liuzhou Iron & Steel<br />

(филиал Wuhan Steel) к концу 2010 г.<br />

планирует ликвидировать четыре<br />

доменные печи общей мощностью<br />

2 млн т/год чугуна. В результате<br />

мощности Liuzhou Steel составят 10<br />

млн т/год стали, даже когда все эти<br />

доменные печи закроют.<br />

♦<br />

По данным China Securities<br />

Journal, КНР планирует ограничить<br />

ежегодный объем производства 10<br />

важнейших цветных металлов 41<br />

млн т в 2015 г. (алюминий, медь,<br />

свинец, цинк, никель, олово, сурьму,<br />

магний, губчатый титан и ртуть). В<br />

рамках плана на 12-ю пятилетку намечено<br />

ограничить мощности по<br />

производству черной меди менее 5,<br />

а рафинированной — 6,5–7 млн т/год.<br />

Для алюминия такое ограничение составит<br />

20, свинца — 5,5 млн т/год и<br />

цинка — 6,7 млн т/год. Намечается<br />

стимулировать компании в расширении<br />

добычи внутри и за пределами<br />

страны. В медном секторе к 2015 г.<br />

доля добываемого в Китае сырья<br />

должна достичь 40%, в цинковом —<br />

50%, а в алюминиевом — 80%. Доля<br />

вторично переработанного металла<br />

в выпускаемой предприятиями КНР<br />

рафинированной меди должна достичь<br />

40%, алюминия — 30% и свинца<br />

— 30%. За пять лет планируется<br />

сосредоточить в рамках 10 крупнейших<br />

компаний 90% национального<br />

выпуска меди, 90% алюминия и 70%<br />

свинца. Предполагается и развитие<br />

обрабатывающих производств. Так,<br />

мощности по выпуску прецизионной<br />

медной ленты должны достичь 600<br />

тыс. т/год, выпуску прецизионных<br />

медных труб — 850 тыс. т/год, а рулонной<br />

меди — 500 тыс. т/год. Расширением<br />

экструзионных алюминиевых<br />

мощностей предполагается добиться<br />

удовлетворения внутреннего спроса<br />

на алюминиевые профили.<br />

♦<br />

По данным United Nations<br />

Conference on Trade and Development,<br />

в 2009 г. в мире произвели менее 224<br />

млн т железорудных окатышей, что<br />

на 28,4% меньше, чем в 2008 г., из-за<br />

падения выплавки стали. При этом<br />

доля окатышей в мировом производстве<br />

железорудного сырья упала<br />

до 13% с 18% в 2008 г., а мировой<br />

экспорт окатышей составил 88 млн т<br />

(–36%). Бразилия осталась крупнейшим<br />

экспортером окатышей, хотя и<br />

сократила отгрузки на 40%.<br />

♦<br />