Energikonvertering ved Solid Oxide Electrolyser Cells

Energikonvertering ved Solid Oxide Electrolyser Cells

Energikonvertering ved Solid Oxide Electrolyser Cells

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

<strong>Energikonvertering</strong> <strong>ved</strong> <strong>Solid</strong><br />

<strong>Oxide</strong> <strong>Electrolyser</strong> <strong>Cells</strong><br />

P3-projektrapport<br />

Af ET3-300 - efterårssemesteret 2008

Titel:<br />

<strong>Energikonvertering</strong> <strong>ved</strong><br />

<strong>Solid</strong> <strong>Oxide</strong> <strong>Electrolyser</strong><br />

<strong>Cells</strong><br />

Semester:<br />

3. semester Energiteknik<br />

Semester tema:<br />

Modellering og analyse af<br />

energitekniske systemer<br />

ECTS:<br />

17<br />

Projektperiode:<br />

Fra 02.09.08 til 18.12.08<br />

Projektgruppe:<br />

ET3 - 300<br />

Deltagere:<br />

Rasmus Møller Bering<br />

Morten Ryge Bøgild<br />

Lars Grundahl<br />

Martin Larsen<br />

Bjarni Helgi Thorsteinsson<br />

Marie Cecilie Pedersen<br />

Linn Laurberg Jensen<br />

Vejledere:<br />

Mads Pagh Nielsen<br />

Uffe Jakobsen<br />

Oplagstal: 10<br />

Sidetal: 103<br />

Bilag: 5 appendiks + CD<br />

Synopsis:<br />

Med målsætningen om implementering af mere <strong>ved</strong>varende<br />

energi i det danske elnet er det nødvendig at se på<br />

forskellige reguleringsmetoder <strong>ved</strong> overskudsproduktion<br />

af elektricitet. I projektet analyseres et <strong>Solid</strong> <strong>Oxide</strong> elektrolyseanlæg<br />

som en mulig regulerings- og lagringsmetode<br />

for overproduktion af elektricitet. Der ses på konvertering<br />

af overskudsel til brændstof.<br />

Rapporten gennemgår SOEC-teknologien med henblik på<br />

opbygningen af en enkelt celle, elektrolyseprincippet og<br />

termodynamikken i en SOEC. Der konstrueres en model<br />

af et SOEC-anlæg i MATLAB Simulink. Modellen bruges<br />

til analyse af det vestdanske elforbrug og elproduktion i<br />

samarbejde med SOEC-teknologi som lagringsmedie.<br />

I forbindelse med regulering af anlægget beregnes<br />

opstarts- og afkølingstider, bl.a. udfra analysemetoden<br />

Lumped System Analysis. Opvarmning fra 15 ◦ C til<br />

driftstemperatur på 850 ◦ C beregnes til 42 min, og nedkøling<br />

uden isolering til 85 min. SOEC-stakken kan holdes<br />

<strong>ved</strong> konstant varm i slukket tilstand med en varmetilførsel<br />

på 71 W, <strong>ved</strong> 0,1 m isolering.<br />

Ved gennemkørsel af modellen produceres metanol<br />

eller syntetisk diesel med systemvirkningsgrader på ca.<br />

40%. Ud fra et økonomisk perspektiv er tilbagebetalingstiden<br />

for metanolproduktion knap 5,4 år, og 11,5 år for<br />

syntetisk diesel produktion.<br />

Der konkluderes, at anlægget kan bruges som reguleringsmetode<br />

i det danske elnet. For økonomi og kommercialisering<br />

af anlægget er udvikling af materialer til<br />

cellerne væsentlig.

Forord<br />

Denne rapport er udarbejdet på Institut for Energiteknik af 3. semestergruppe ET3-300, Aalborg Universitet,<br />

hvor semesterets undertema er: Modellering og analyse af energitekniske systemer. Rapporten<br />

er skrevet på et niveau, så den er forståelig for andre studerende på en lignende videregående<br />

naturvidenskabelig uddannelse.<br />

Beregninger af de praktiske virkningsgrader for SOEC, vil i rapporten gå ud fra forudsætningen „Joule<br />

til Joule“, hvilket er forskellen i energi ind og energi ud. Det er derfor den termiske virkningsgrad, som<br />

skrives med ηter mi sk. Her<strong>ved</strong> defineres for rapporten, at der ses på Higher Heating Value (HHV) divideret<br />

med energiforbruget. I afsnit 3.6 beskrives virkningsgraden yderligere.<br />

Kilder er indsat efter Harvard-metoden, med [forfatter, årstal], som refererer til kildelisten bagerst i<br />

rapporten. Referencer til andre afsnit eller figurer i rapporten er angivet med „figur tal“. Hvis afsnittet,<br />

der refereres til ligger i appendiks, er dette benævnt med et A foran tallet.<br />

Anvendte enheder og hyppigt brugte forkortelser i rapporten står beskrevet i enhedslisten og terminologilisten<br />

forrest i rapporten.<br />

Det er tilstræbt i projektet, at flere fag fra 3. semester indgår. Det er ho<strong>ved</strong>sageligt fagende termodynamik,<br />

varmeledning, kredsløbsteori og modellering der indgår i forskellige afsnit i rapporten.<br />

Rasmus Møller Bering Morten Ryge Bøgild<br />

Lars Grundahl Martin Larsen<br />

Bjarni Helgi Thorsteinsson Marie Cecilie Pedersen<br />

Linn Laurberg Jensen<br />

Ved at underskrive dette dokument bekræfter hvert enkelt gruppemedlem, at alle har deltaget ligeligt i projektar-<br />

bejdet og at alle er kollektivt ansvarlige for rapportens indhold.<br />

5

Terminologi<br />

Forkortelse Udskrevet<br />

AC Vekselstrøm<br />

AAU Aalborg Universitet<br />

C13H28 Syntetisk diesel<br />

CH3OCH3 Dimethylæter<br />

CH3OH Metanol<br />

CH4 Metan<br />

CO2 Kuldioxid<br />

CO Kulmonooxid<br />

DC Jævnstrøm<br />

DME Dimethyl Ether<br />

DMFC Direct Methanol Fuel <strong>Cells</strong><br />

DONG Dansk Olie og Naturgas<br />

DTU Danmarks Tekniske Universitet<br />

(g) Fluid på gasform<br />

H2<br />

Brint<br />

HHV Higher Heating Value<br />

LHV Lower Heating Value<br />

LPG Liquefied Petroleum Gas<br />

MTBE Methyl Tertiere Buthyl Ether<br />

Ni Nikkel<br />

O2<br />

Ilt<br />

PEM Polymer Electrolyte Membrane<br />

SOEC <strong>Solid</strong> <strong>Oxide</strong> <strong>Electrolyser</strong> Cell<br />

SOFC <strong>Solid</strong> Oxid Fuel Cell<br />

(v) Fluid på væskeform<br />

YSZ -<br />

Symboler<br />

Symbol Betydning Enhed<br />

∆E Ændring i indre energi [J]<br />

∆H Ændring i entalpi<br />

∆S Ændring i entropi<br />

∆G Ændring i Gibbs fri energi<br />

<br />

k J<br />

mol<br />

J<br />

mol ·K <br />

k J<br />

mol<br />

∆ ¯ h Molar specifik entalpi [KJmol −1 ]<br />

∆ ¯s Molar specifik entropi [KJmol −1 ]<br />

∆ ¯g Molar specifik Gibbs fri energi [KJmol −1 ]<br />

ASR Areal specifik modstand [Ω· cm 2 ]<br />

A Areal [m 2 ]<br />

C Coulomb [A · s]<br />

forsættes næste side

– forsat fra foregående side<br />

Symbol<br />

c<br />

Betydning<br />

Specifik varmekapacitet<br />

Enhed<br />

<br />

J<br />

◦C Temperatur i Celcius<br />

kg ·K<br />

◦ [ C]<br />

E◦ Ligevægtsspænding [V]<br />

ET n Termoneutral spænding [V]<br />

ɛo Ligevægtsspænding [V]<br />

ɛ<br />

F<br />

G<br />

Emissiviteten<br />

Faradays konstant<br />

Gibbs fri energi<br />

[ · ]<br />

<br />

C<br />

mol<br />

[J]<br />

<br />

H Entalpi<br />

J<br />

kg<br />

h<br />

h<br />

Højde<br />

Varmetransmissionskoefficient<br />

[m]<br />

<br />

W<br />

K ·m 2<br />

I Strøm<br />

<br />

[A]<br />

l Længde [m]<br />

λ Termiske konduktivitet [W · m−1 · K−1 ]<br />

m Masse [kg]<br />

<br />

˙m Masseflow<br />

kg<br />

s<br />

N Antal [ · ]<br />

n Mol [ · ]<br />

˙n Molflow<br />

<br />

mol<br />

s<br />

η Virkningsgrad [%]<br />

P Tryk [N · m2 = Pa]<br />

P Effekt [W]<br />

Q Varmetilførsel [J]<br />

˙Qkond Varmetab i form af konduktion [W]<br />

˙Qkonv Varmetab i form af konvektion [W]<br />

˙Qstr åling Varmetab i form af stråling [W]<br />

˙Qt ab Samlet Varmetab [W]<br />

˙Q Varmeflow [W]<br />

R<br />

R<br />

Ohmsk modstand<br />

Ideal gaskonstant<br />

[Ω]<br />

<br />

J<br />

<br />

S Entropi<br />

S Designkonduktionsfaktor<br />

mol ·K<br />

J<br />

K<br />

[ · ]<br />

σ Stefan-Boltzman konstant [W · m−2 · K−4 ]<br />

T Temperatur i Kelvin [K]<br />

U Spænding [V]<br />

V Volumen [m3 ]<br />

VDC Jævnspænding [V]<br />

Vr ms Effektiv spænding [V]<br />

∆x Isoleringstykkelse [m]

Indholdsfortegnelse<br />

Indholdsfortegnelse 9<br />

1 Indledning 11<br />

1.1 Det danske elnet . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11<br />

1.2 Det danske elmarked . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12<br />

1.3 Eloverløb . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14<br />

2 Problempræsentation 17<br />

2.1 Problemformulering . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17<br />

2.2 Problemafgrænsning . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17<br />

3 SOEC-teknologi 19<br />

3.1 Opbygning af SOEC . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20<br />

3.2 Elektrolyse . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20<br />

3.3 Elektrolyse af kuldioxid og vand . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21<br />

3.4 Elektrisk modstand i cellen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27<br />

3.5 Termodynamik i SOEC . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29<br />

3.6 Virkningsgrader . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32<br />

3.7 Anvendelse af elektrolyseprodukter . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34<br />

4 SOEC-anlæg 39<br />

4.1 Opbygning af SOEC-anlæg . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39<br />

4.2 Produktionspris for brint . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42<br />

4.3 Beregning af opstartstid . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44<br />

4.4 Elektrisk energikonvertering . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54<br />

5 Modellering af SOEC 59<br />

5.1 Kravspecifikation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59<br />

5.2 Modellernes opbygning . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60<br />

5.3 Model for elnettet . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 61<br />

5.4 Model af SOEC-anlæg . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 64<br />

5.5 Diskussion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 70<br />

5.6 Systemvirkningsgrad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 71<br />

6 Økonomisk betragtning 73<br />

6.1 Udgifter . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 74<br />

6.2 Indtægter . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 75<br />

6.3 Rentabilitetsberegning . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 76<br />

6.4 Resultatdiskussion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 77<br />

9

INDHOLDSFORTEGNELSE<br />

7 Konklusion 79<br />

8 Perspektivering 81<br />

8.1 Regulering . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 81<br />

8.2 Placering . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 81<br />

Litteratur 85<br />

A Appendiks - Beregninger I<br />

A.1 Beregninger af opstartstider . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . I<br />

A.2 Udregninger af ∆H i EES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . VI<br />

B Appendiks - Supplerende materialer IX<br />

B.1 SOFC . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . IX<br />

B.2 Metanolbrændselsceller . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . XIII<br />

B.3 Håndtering af stoffer . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . XV<br />

10

Kapitel 1<br />

Indledning<br />

Indledningen beskriver det danske elnet, med fokus på Vestdanmark. Herunder vil problematikker<br />

mht. regulering og begrebet eloverløb forklares. Problematikken er afledt af, at Vestdanmarks elnet<br />

indeholder mange vindmøller. Afslutningsvis opsummeres de gennemgåede problemstillinger samt<br />

andre incitamenter for videre analyse.<br />

1.1 Det danske elnet<br />

Danmarks elnet er delt op i to systemer, som deles <strong>ved</strong> Storebælt i Øst- og Vestdanmark, se figur 1.1.<br />

Det er planen, at elnettet skal samles med et jævnstrømssøkabel under Storebælt i 2010 [Energinet.dk<br />

2, 2008]. Danmarks energisystem er komplekst i sin form af centrale og decentrale kraftvarmeværker<br />

Figur 1.1: Det danske elnet, med Vestdanmark til venstre og Østdanmark til højre. Desuden vises<br />

udlandsforbindelserne for de to landsdele [Energinet.dk 1, 2008].<br />

i samspil med vindmøller [Energistyrelsen 1, 2008]. Vindmøller har klare miljømæssige fordele, idet<br />

ingen kuldioxid udledes <strong>ved</strong> produktion af elektrisk energi. Ulempen er, at produktionen følger vindmængden<br />

og ikke forbruget. De centrale kraftvarmeværker er kulfyrede og relativt langsomt regulerbare,<br />

hvorimod de decentrale kraftvarmeværker ho<strong>ved</strong>sageligt fyrer med naturgas, som hurtigere kan<br />

11

eguleres. Der er derfor lagrings- og reguleringsmæssige udfordringer.<br />

KAPITEL 1. INDLEDNING<br />

Januar 2007 var en rekord god måned for vindmølleproduktionen, da 36 % af den samlede indenlandske<br />

produktion af elektrisk energi stammede fra vindmøller. For Vestdanmark alene var tallet<br />

44,1 %. Det højere tal skyldes, at andelen af vindmøller er størst i Vestdanmark [Nordisk Folkecenter,<br />

2008] [Energistyrelsen 2, 2007].<br />

Dette ses i lyset af, at vindkraft i hele 2007 udgjorde 19,7 % den samlede indenlandske produktion<br />

af elektrisk energi [Energistyrelsen 3, 2008]. Ud fra disse tal, udgjorde Vestdanmarks vindmøller 65 %<br />

af den samlede produktion af elektrisk energi fra vindmøller i hele Danmark. Vestdanmark vælges til<br />

videre analyse på baggrund af ovenstående.<br />

1.1.1 Elnettets opbygning<br />

Elværker og vindmøller i Vestdanmark er koblet sammen af et højspændingseltransmissionsnet. Eltransmissionsnettet<br />

i Vestdanmark består af elkabler og luftledninger på 132 kV/150 kV og 400 kV.<br />

Mod nord er elnettet i Vestdanmark koblet sammen med både det norske og det svenske elnet. Mod<br />

syd er elnettet koblet sammen med det tyske elnet. Både 132 kV/150 kV- og 400 kV nettet benyttes i<br />

den daglige drift til transporten af elektrisk energi rundt i Vestdanmark samt til udlandet, se figur 1.1<br />

[Energinet.dk 2, 2008].<br />

Som eksempel på hvordan produktion af elektrisk energi tilkobles elnettet, ses på vindmølleparken<br />

Hornsrev 1. Samtlige vindmøller i parken er af typen Vestas V80, som producerer 690 V vekselstrøm.<br />

Møllerne er forbundet indbyrdes i et 36 kV kabelnet. Kabelnettet er forbundet med en transformatorplatform<br />

ude <strong>ved</strong> mølleparken, se figur 1.2. På platformen optransformeres den producerede energi<br />

til 150 kV og føres via et søkabel til en kabelstation på land. Herfra sendes energien til en transformatorstation<br />

og ud på elnettet [Vattenfall, 2008].<br />

Figur 1.2: Sammenkoblingen af vindmøller <strong>ved</strong> Hornsrev 1 [Vattenfall, 2008]<br />

1.2 Det danske elmarked<br />

Følgende tekst er baseret på kilden [Energinet.dk 3, 2007]. Det danske elmarked er sammensat af en<br />

række aktører, som får elhandel, -produktion og forbrug til at fungere sammen. Elektrisk energi pro-<br />

12

1.2. DET DANSKE ELMARKED<br />

duceres af en producent, som sælger den til elleverandøren, som igen sælger den videre til slutkunden;<br />

elforbrugeren. Se figur 1.3. Der er en balanceansvarlig aktør, som har systemansvaret. I Danmark<br />

varetages dette ansvar af Energinet.dk, som samtidig også står for driften af elnettet fra 132 kV og op til<br />

400 kV. Den forsyningspligtige virksomhed har bevilling til at forsyne de slutkunder, som ikke selv har<br />

valgt anden leverandør. Nord Pool er den fælles nordiske elbørs, der driver Elspot, Elbas og Eltermin,<br />

der beskrives herunder.<br />

Figur 1.3: Aktører på det danske elmarked. Blå pile angiver udveksling af el, mens røde pile viser<br />

udveksling af informationer om elmarkedet.<br />

Elmarkedets daglige drift er opdelt i tre perioder:<br />

• Senest dagen før driftdøgnet indgår elleverandører, -producenter og -forbrugere aftale gennem<br />

Nord Pool Elspot, eller direkte med hinanden. Den balanceansvarlige har ansvar for at planen<br />

er i balance. Denne aktørplan kan ændres indtil en time inden driftsdøgnet på Elbas.<br />

• I driftsdøgnet har den systemansvarlige virksomhed ansvar for at systemet er i balance. Dvs.<br />

at import/eksport, frekvens og spænding holdes inden for definerede grænser. Indgreb kan ske<br />

<strong>ved</strong> ned- eller opregulering, hvor den systemansvarlige enten køber eller sælger elektrisk energi<br />

til aktører på regulerkraftmarkedet. Den systemansvarlige har også ansvar for, at der altid er<br />

tilstrækkelig reservekraft til at dække eventuelle havarier.<br />

• Efter driftsdøgnet opgøres handlen, således at ubalancen fra produktion og forbrug gøres til<br />

enten et overskud eller et underskud. Dette kaldes balancekraft.<br />

Indmelding af produktion og forbrug foregår på Elspotmarkedet dagen før produktionsdøgnet mellem<br />

kl. 10:00 og 12:00, hvorefter Nord Pool kl. 13:00 udsender de handlende mængder og priser for<br />

det følgende driftsdøgn.<br />

På Elbas - Nord Pools korttidsmarked - handles der indtil en time inden driftstimen.<br />

På regulerkraftmarked indbyder producenter og forbrugere (via leverandører) gennem den balanceansvarlige<br />

bud på øget produktion eller lavere produktion. Kun produktionsanslæg på markedsvilkår<br />

13

KAPITEL 1. INDLEDNING<br />

kan indgå i dette marked. Dvs. at producenter på treledstarif er udelukket fra dette marked, da deres<br />

produktion er fastlagt.<br />

Der er internationale krav om reservekraft til at dække udfald fra det største produktionsanlæg. Det<br />

kan være et produktionsanlæg eller en udlandsforbindelse. Energinet.dk betaler en aktør en fast rådighedsbetaling<br />

for at stå til rådighed for op- og nedregulering.<br />

Udlandsforbindelserne til Norge, Sverige og Tyskland indgår i elhandlen på Nord Pool.<br />

Energinet.dk udarbejder dagen før produktionsdøgnet en prognose for produktionen udfra oplysninger<br />

om vind og varme. Energinet.dk har produktionsbalanceansvaret for vindmøller på markedsvilkår.<br />

Energinet.dk skal varetage de omkostninger, der opstår.<br />

Problematikken omkring overproduktion og underproduktion er centralt for mange af elmarkedets<br />

aktører, da størstedelen af aktørerne sammenspiller på markedsvilkår. Aktørernes indtjening er afledt<br />

af balancen på elnettet. Ubalance i produktion bliver i dag håndteret vha. handel med udlandet.<br />

1.3 Eloverløb<br />

Især problematikken omkring overproduktion af elektrisk energi er interessant i forhold til implementering<br />

af flere vindmøller i Vestdanmark. Konsekvenserne af dette analyseres nærmere i dette<br />

afsnit.<br />

1.3.1 Overproduktion af elektrisk energi<br />

Begrebet overproduktion af elektrisk energi på det danske elnet kan deles op i to grupper:<br />

• Ekstra produktion til eksport<br />

• Eloverløb<br />

Ekstra produktion til eksport er elektrisk energi, som ikke aftages på hjemmemarkedet, og som kan<br />

sælges med fortjeneste til udlandet. Dette gælder også, når Danmark bliver brugt som et transitland,<br />

hvor f.eks. Billig elektrisk energi importeres fra Norge samtidig med, at elektrisk energi sælges til en<br />

højere pris til Tyskland. Dette finder sted, når salgsprisen for elektrisk energi ligger over indkøbsprisen.<br />

Eloverløb er, når der produceres mere elektrisk energi, end der forbruges. Derfor sendes det ud af<br />

landet uden fortjeneste. Eloverløb finder sted, når salgsprisen for elektrisk energi ligger under produktionsomkostningerne.<br />

På kolde og blæsende nætter, hvor varmebehovet er stort og behovet for elektrisk energi er lavt,<br />

er kraftvarmeværkerne bundet til at producere varme til fjernvarmenettet og til at producere elektrisk<br />

energi. Der tales om en kraftvarmebundet produktion. Samtidig produceres en stor del elektrisk<br />

energi fra vindmøllerne. Derfor er der behov for regulering af vindmøller. Måden at gøre det på<br />

i dag er enten at stoppe vindmøllerne, hvilket er en dyr løsning, eller at eksportere elektrisk energi til<br />

nabolandene Tyskland, Norge og Sverige. Dette får prisen til at falde fordi behovet for elektrisk energi<br />

i nabolandene ofte heller ikke er stort, da det er nat på samme tid. Der tales om tvungen eksport,<br />

såkaldt eloverløb [EA Energianalyse, 2001].<br />

14

1.3. ELOVERLØB<br />

Figur 1.4: Hændelsesforløb for timerne omkring nytår 2006/2007 [EA Energianalyse, 2001].<br />

I langt de fleste tilfælde er det muligt at eksportere overproduktionen, men i nogle tilfælde kan overproduktionen<br />

være så stor, at overføringskapaciteten på udlandsforbindelserne overstiges. Dette er<br />

defineret som kritisk eloverløb, hvor der må reguleres for at elnettet ikke bryder sammen.<br />

Energinet.dk har en nødberedskabsplan til sådanne situationer. Et eksempel på hvor dette blev taget<br />

i brug, er <strong>ved</strong> stormen nytårsaften 2006/2007.<br />

På figur 1.4 ses hændelsesforløbet over stormen. Det ses, at kraftvarmeværkernes produktion følger<br />

forbruget, uanset vindmøllernes produktion. Ved elpriser på DKK 0 pr. MWh opretholder kraftvarmeværkerne<br />

produktionen, da varmebehovet stadig skal dækkes. Løsningen var her at stoppe vindmøller<br />

svarende til 200 MW fra kl. 04.00 til kl. 10.00 nytårsdag.<br />

Eloverløbsrapporten 2001 fra Energistyrelsen påpeger behovet for at tænke i nye baner: "Det er derfor<br />

relevant at overveje om der på nationalt niveau bør opbygges et mere fleksibelt system hvor der er reelle<br />

alternativer til eksport af strømmen der kan tages i anvendelse når det er hensigtsmæssigt" [EA Energianalyse,<br />

2001].<br />

Reelle alternativer er der siden 2001, hvor rapporten blev udsendt, ikke blevet implementeret i det<br />

danske energisystem. Dette er en hindring for den danske udbygning af vindmøllekapaciteten, da det<br />

reguleringsmæssigt er besværligt. En måde at regulere for meget elektrisk energi i systemet, og der<strong>ved</strong><br />

beskytte mod nedbrydelse af elnettet, er at forbruge det nationalt, f.eks. <strong>ved</strong> at lagre det.<br />

Sommetider forekommer der episoder, hvor der må importeres elektrisk energi fra Danmarks nabolande<br />

for at matche forbruget. Det kan forekomme på sommerdage uden blæst, hvor varmebehovet<br />

ikke er stort, men elforbruget stadig er betragteligt. Den kraftvarmebundne produktion kan ikke akku-<br />

15

KAPITEL 1. INDLEDNING<br />

mulere flere dages varme, derfor lukkes en del af den decentrale produktion i sommermånederne.<br />

Dette sker f.eks. i Frederikshavn, hvor der både er et affaldskraftvarmeværk og et kraftvarmeværk,<br />

som bruger naturgas. Naturgaskraftvarmeværket startes kun i vinterperioden, for at dække varmebehovet.<br />

Det betyder samtidig, at det ikke leverer elektrisk energi om sommeren [Forsyningen, 2008].<br />

Vindmøllerne producerer heller ikke elektrisk energi, da det er vindstille, hvilket betyder at en betydelig<br />

import af elektrisk energi må forekomme i Frederikshavn.<br />

Ses der på priserne i 2003 for elektrisk energihandel med Tyskland, blev der eksporteret 6,8 mio MWh<br />

til en gennemsnitspris på DKK 21,89 pr. MWh, mens der blev importeret 9,4 mio MWh til gennemsnitlig<br />

DKK 26,37 pr. MWh [Fich et al., 2007]. Dette giver økonomisk incitament til at beholde overproduktion<br />

af elektrisk energi nationalt. Et reelt alternativ til eksport og en måde at regulere vindmølleproduktionen<br />

er at lagre den elektriske energi.<br />

Et andet incitament til at beholde overproduktion af elektrisk energi nationalt er muligheden for at<br />

blive uafhængig af olie til transportsektoren <strong>ved</strong> at lave brændstof af overskydende elektrisk energi.<br />

At omlægge energibæreren i transportsektoren fra fossilt brændstof til f.eks. syntetisk brændstof produceret<br />

af Danmarks overproduktion af elektrisk energi, er en måde at løse to problematikker på.<br />

Incitamenter:<br />

• Beskyttelse mod nedbrud af elnet<br />

• Mere regulering giver mulighed for flere vindmøller i systemet<br />

• Økonomisk incitament i forhold til handel med nabolande<br />

• Mindre afhængighed af fossile brændstoffer<br />

• Dyre søkabler er unødvendige<br />

En løsning kan være at benytte elektrolyseteknologi som lagringsmetode. Den overskydende elektriske<br />

energi kan der<strong>ved</strong> enten lagres som f.eks. brint, eller bruges til at skabe andre energibærere.<br />

16

Kapitel 2<br />

Problempræsentation<br />

Som udgangspunkt er Vestdanmark valgt i rapporten, da elnettet her indeholder mange vindmøller.<br />

Dette skyldes at den største vindkraftressource er tilgængelig her.<br />

Problematikken med mange vindmøller i elsystemet udløses af at vindmængden ikke følger elforbruget.<br />

Der er behov for reguleringsmetoder, som både kan beskytte elnettet for overbelastning <strong>ved</strong><br />

kritisk eloverløb og eloverløb <strong>ved</strong> overproduktion. Der ses på en reguleringsmetode vha. lagring <strong>ved</strong><br />

energikonvertering.<br />

2.1 Problemformulering<br />

• Hvordan kan elektrolyseteknologi bruges som en lagringsmetode for overskydende elektrisk energi?<br />

• Med hvilken effektivitet kan flydende syntetiske brændstoffer produceres vha. elektrolyseteknologi,<br />

og hvad skal der til, for at det er økonomisk rentabelt?<br />

2.2 Problemafgrænsning<br />

Temaet for dette semester er ‘Modellering og analyse af energitekniske systemer’. I den sammenhæng<br />

og på baggrund af den valgte problemstilling, konstrueres derfor en model til analyse af det vestdanske<br />

elforbrug og produktion, i samarbejde med en elektrolyseteknologi til energikonvertering.<br />

Der bruges i den forbindelse forsøgsdata fra Risø DTU til at validere modellen.<br />

Det er ikke muligt i denne rapport at beskrive alle aspekter af elektrolyseteknologier. Derfor angives<br />

følgende begrænsninger:<br />

• Der arbejdes med SOEC.<br />

• Modellen for elektrolysen i SOEC stakken er i steady state, hvor temperatur og tryk ikke ændres<br />

i drifttiden.<br />

• Der tages udgangspunkt i celle- og stakdesign fra Risø DTU og Topsøe Fuel <strong>Cells</strong>.<br />

• Stakken indeholder som udgangspunkt 500 celler.<br />

17

Kapitel 3<br />

SOEC-teknologi<br />

Som mulighed for elreguleringsenhed, beskrives elektrolyseteknologien <strong>Solid</strong> <strong>Oxide</strong> <strong>Electrolyser</strong> Cell,<br />

forkortet SOEC. Denne teknologi er <strong>ved</strong> at blive kommerciel gennem mange års grundforskning af<br />

Risø DTU, hvor Topsøe Full <strong>Cells</strong> nu vil producere kommercielle stakke. For forståelsen af SOEC, analyseres<br />

teknologien ud fra Risø DTU’s nyeste forskningsresultater.<br />

En SOEC sammenlignes med en <strong>Solid</strong> <strong>Oxide</strong> Fuel Cell, forkortet SOFC. En SOEC er forenklet set en<br />

SOFC, hvor processen kører modsat. Det betyder, at kendskab til SOFC teknologien vil danne grundlag<br />

for forståelsen af SOEC-teknologien. Denne iagtagelse vil senere i afsnittet danne grundlag for<br />

beregninger og antagelse mht. virkningsgrader mm. En generel beskrivelse af SOFC teknologien kan<br />

ses i appendiks B.1.<br />

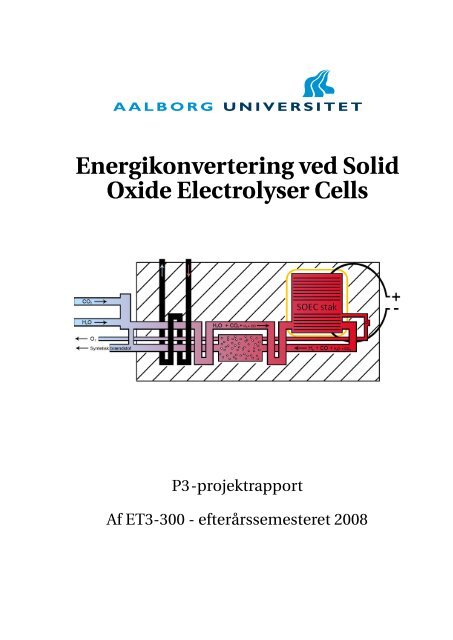

Princippet <strong>ved</strong> SOEC-teknologi er, at input er elektrisk energi, vand og tildels CO2, se figur 3.1. Vandet<br />

spaltes og der dannes brint (H2) og ilt (oxygen, O2) i forholdet 2:1. Den elektriske energi kan f.eks. være<br />

vindmølleenergi fra de perioder, hvor der er overproduktion af elektrisk energi. SOEC-teknologien<br />

kan derfor indgå i elnettet som et regulerings- og lagringselement.<br />

Figur 3.1: Princippet af en SOFC (A) og en SOEC (B) [Mogensen et al., 2007].<br />

19

3.1 Opbygning af SOEC<br />

KAPITEL 3. SOEC-TEKNOLOGI<br />

Under dette afsnit bliver det beskrevet, hvilke materialer der anvendes til elektrolysecellen, samt<br />

hvilke krav der stilles til materialet under drift. Derudover indgår et underafsnit om levetid og produktion.<br />

Informationerne bygger bl.a. på foredrag af forsker Søren Højgaard Jensen, Risø DTU. [Jensen 3,<br />

2008]<br />

3.2 Elektrolyse<br />

I dette afsnit forklares hvorledes elektrolyseprocessen i SOEC’en foregår, og reaktionsligningerne vil<br />

blive præsenteret. På figur 3.2 ses et forenklet billede af elektrolysen i SOEC’en.<br />

Figur 3.2: Elektrolyse i en SOEC [Hauch, 2007].<br />

Demineraliseret vand tilføres cellen på katodesiden i dampform. I katoden spaltes H2O til H2 og O2− .<br />

O2− ionerne vandrer fra katoden igennem elektrolytten mod anoden. Den totale reaktion i cellen for<br />

H2O-elektrolyse er som følger:<br />

H2O → H2 + 1<br />

2 O2<br />

(3.1)<br />

Hvor forholdet mellem H2 og O2 ses at være 2:1.<br />

Redoxprocesser<br />

En reaktion af denne type kaldes en redoxreaktion, og består af 2 halvreaktioner:<br />

• Oxidationsproces (ox.), produktion af e −<br />

• Reduktionsproces (red.), forbrug af e −<br />

En halvreaktion er en ligevægt, som er defineret <strong>ved</strong>:<br />

oxidationsmiddel (ox.) + antal elektroner(n ·e − ) ⇋ reduktionsmiddel (red.) (3.2)<br />

hvor n er antallet af elektroner, som udvikler sig mellem oxidations- og reduktionsprocessen. Totalreaktion<br />

ligning 3.1 kan ud fra ligevægtet (ligning 3.2) beskrives <strong>ved</strong> følgende processer:<br />

20

3.3. ELEKTROLYSE AF KULDIOXID OG VAND<br />

Katode:r ed1 → ox1 + n ·e − (ox.)<br />

Anode:ox2 + n ·e − → r ed2 (r ed.)<br />

Total:ox2 + r ed1 → r ed2 + ox1 (tot al)<br />

Totalreaktionen ligning 3.1 består af disse 2 delprocesser <strong>ved</strong> hhv. katode og anode:<br />

Katode: H2O + 2e − → H2 +O 2− (r ed.)<br />

Anode:O 2− → + 1<br />

2 O2 + 2e − (ox.) (3.3)<br />

Det fremgår af ligningerne, hvilke stoffer der reduceres eller oxideres i delreaktionerne, samt i totalreaktionen.<br />

3.3 Elektrolyse af kuldioxid og vand<br />

Der er indtil nu lagt vægt på elektrolyse med vand som eneste input. Det vil være fordelagtigt, hvis<br />

elektrolyse med input af både vand og kuldioxid kan blive kommercialiseret. Ved denne form for elektrolyse<br />

sker en dannelse af syntesegas (CO og H2), der kan anvendes i videre fremstilling af syntetiske<br />

brændstoffer. Derudover vil anvendelsen af CO2 elektrolyse, være et godt alternativ til CO2-lagring.<br />

Til beskrivelse af elektrolyse <strong>ved</strong> input af CO2 og H2O, benyttes kilden [Ebbesen og Mogensen, 2007].<br />

Figur 3.3 viser det grundlæggende princip for en CO2/H2O-elektrolyse.<br />

Figur 3.3: Princippet i en CO2/H2O elektrolyse [Ebbesen og Mogensen, 2007].<br />

Totalreaktionen for CO2/H2O elektrolysen er:<br />

Total: H2O +CO2 → CO + H2 +O2<br />

Af totalreaktionen fremgår det, at der under elektrolysen bliver dannet syntesegas og ilt.<br />

Totalrektionens halvreaktioner <strong>ved</strong> katoden er som følger:<br />

Katode:2 H2O + 4e − → 2 H2 + 2O 2−<br />

og<br />

Katode:2CO2 + 4e − → 2CO + 2O 2−<br />

Det fritkomne O 2− diffunderer gennem membranen, således at det kun er ilt som lukkes ud <strong>ved</strong> anoden.<br />

Halvreaktionen <strong>ved</strong> anoden forløber som følger:<br />

Anode:2O 2− → O2 + 4e −<br />

21<br />

(3.4)<br />

(3.5)<br />

(3.6)<br />

(3.7)

KAPITEL 3. SOEC-TEKNOLOGI<br />

Der kan også dannes andre elektrolyseprodukter <strong>ved</strong> andre typer elektrolyseceller. Dette kan ske <strong>ved</strong><br />

at ændre inputs og katalysatorer. Eksempelvis er det teoretisk muligt at danne metan som elektrolyseprodukt,<br />

<strong>ved</strong> at have nikkel som katalysator i elektrolysen. En skitse af sådan en elektrolyse ses på<br />

figur 3.4<br />

3.3.1 Materialer og opbygning<br />

Figur 3.4: Elektrolyse med nikkel som katalyst [Jensen 2, 2005].<br />

Afsnittet tager udgangspunkt i celler udviklet på Risø DTU. Cellerne er 6x6 cm, mens den kommercielle<br />

celle er sat til 12x12 cm med et aktivt areal på 10x10 cm. Selve cellen består af 3 lag. Det nederste<br />

lag er anoden, der er positivt ladet, det øverste lag er katoden, som er negativt ladet. Imellem anoden<br />

og katoden er en elektrolyt. Anoden understøttes af et supportlag. Den totale tykkelse på en celle er<br />

350 µm, hvoraf elektrolytten har en tykkelse på 10 µm. Størstedelen af tykkelsen stammer fra anodesupportlaget.<br />

Af figur 3.5 fås et indtryk af fordelingen i cellen.<br />

Figur 3.5: Fordelingen af cellens tykkelse på katode, elektrolyt, anode og anodesupportlag for en 2.<br />

generations celle [Jensen 3, 2008].<br />

Derudover vil der være et interconnectlag <strong>ved</strong> sammensætning af celler til stakke. Interconnectlaget<br />

sørger for, at gassen fordeles lige i stakken, så der ikke opstår starvation. Starvation forstås som udsultning,<br />

da begrebet opstår, når koncentrationen af reaktantgasser er for lille.<br />

Elektroderne har en keramisk membran (elektrolytten), som er meget skrøbelig. Udvikling af ren<br />

ilt <strong>ved</strong> processen gør det vanskeligt at vælge materialer til elektroderne. Fordelen <strong>ved</strong> at bruge en<br />

keramisk membran til processen er, at evnen til at producere helt ren brint der<strong>ved</strong> øges [Jensen 1,<br />

2006]. Elektrolytten består af zirconia-oxid (ZrO3) stabiliseret med yttria-oxid(Y2O3) med betegnelsen<br />

YSZ, som er gastæt.<br />

22

3.3. ELEKTROLYSE AF KULDIOXID OG VAND<br />

Katoden består typisk af YSZ og lanthanum strontium mangan (LSM) [Steven og Zumdahl, 2007].<br />

Anoden består af YSZ og nikkel (Ni). Anoden forstærkes vha. supportlaget, der er lavet af samme materialer<br />

som anoden. I senere generationer af SOFC arbejdes på at lave supportlaget af jern og crom<br />

(FeCr), da dette er billigere materialer. Ved brug af FeCr til supportlaget, vil det være muligt at nedsætte<br />

cellens temperatur til 550 ◦ C og opnå længere levetid.<br />

Interconnectlaget er fremstillet af stål. Til stakke vil det være ideelt at finde et materiale, der kan komprimeres<br />

og stadig have de samme egenskaber, og der<strong>ved</strong> have en mindre stak.<br />

Figur 3.6: Illustration af SOEC hvor det kan ses, hvordan gaskanalerne i interconnectlaget vender<br />

omvendt på hver sin side af cellen [University of Cambridge, 2008].<br />

Gaskanalerne i interconnectlaget er lavet for at fordele gassen ligeligt over en stak, for at undgå starvation.<br />

Lagene vender modsat på hver side af cellen, se figur 3.6.<br />

Krav til materialer<br />

Begge elektroder skal være elektron- og ionledende for at få elektroner og ioner hen til den reaktive<br />

side af elektroderne, hvilket er der, hvor elektroderne grænser op til elektrolytten. Derudover skal<br />

elektroderne være porøse, så gasserne kan trænge igennem. Forskellige valg af materialer hænger<br />

sammen med de respektive reaktioner <strong>ved</strong> elektroderne. Derudover er det vigtigt, at elektroderne er<br />

højkatalystisk aktive.<br />

For at holde gasserne separerede under elektrolysen skal elektrolytten være gastæt og ikke-elektrisk<br />

ledende. Samtidig skal elektrolytten være ionledende som elektroderne.<br />

Til interconnectlaget mellem cellerne i stakken stilles også en række krav. Laget skal være gastæt,<br />

have høj elektronisk ledningsevne, samtidig med at det er stabilt under reducerende og oxiderende<br />

reaktioner <strong>ved</strong> høje temperaturer.<br />

Kravene til de forskellige dele i cellen sætter en størrelsesbegrænsning på de enkelte celler. Det for-<br />

23

KAPITEL 3. SOEC-TEKNOLOGI<br />

ventes, at kommercielle celler vil have et aktivt areal, der er mellem 10x10 cm - 12x12 cm, da dette på<br />

nuværende tidspunkt anses som den idelle aktive størrelse [Jensen 3, 2008]. Det skyldes, at der er en<br />

fejlmargin i materialerne, som gør, at jo større cellerne er, jo større risiko er der for, at der kan opstå<br />

pinholes. Pinholes betyder, at der fremkommer et hul i materialet under fabrikation, hvor<strong>ved</strong> reaktanter<br />

i reaktionerne frit kan diffundere igennem cellen.<br />

På den anden side må cellernes aktive areal ikke være for lille, da det hæmmer reaktantgassernes<br />

udbredelse over cellerne. Dette vil resultere i mindre omsætning af gasserne pga. starvation. Starvationen<br />

vil opstå, da gasserne ikke kan distribueres lige til alle cellerne i en stak [Jensen 3, 2008].<br />

Levetid<br />

Flere parametre har indvirkning på cellernes levetid. I beregninger, som kommer i afsnit 4.2, er der<br />

estimeret en levetid på 10 år, når cellen er i drift halvdelen af tiden. Dette er endnu ikke opnået med<br />

den teknologi, der er tilrådighed. Der arbejdes på at finde materialer, som giver en længere levetid.<br />

Levetid er et vigtigt konkurrenceparameter for at elektrolyseteknologien kan blive kommercialliseret.<br />

På forsøgscellerne er der set en membran/elektrolyt-degraderingsrate på 0,5 V pr. år, dvs. spændingen<br />

skal øges med 0,5 V pr. år til at holde samme virkningsgrad. Degraderingsraten er målt på en<br />

elektrolysecelle <strong>ved</strong> en temperatur på 950 ◦ C, -1,0 A/cm 2 og en gasblanding på 90% H2O og 10% CO2<br />

[Jensen et al., 2008]. Grafen for et lignende resultat fremgår af figur 3.7.<br />

Figur 3.7: Cellespænding målt under elektrolyse test <strong>ved</strong> -0,25 A/cm 2 . Gasblandingen er angivet med<br />

procenter under hver kurve [Jensen 3, 2008].<br />

Spændingen skal altså stige med 0,5 V pr. år for at opretholde cellens drift. Til sammenligning er det<br />

0,02 V pr. år for en SOFC. En SOEC kan ikke opnå samme lave degraderingsrate, da der vil være en<br />

større påvirkning på cellens materialer. Påvikningen skyldes højere spændingspotentiale og strømtæthed.<br />

Kriterie for om cellen kan opretholdes i drift afgøres af følgende formel:<br />

10% < Ust ar t −UEndO f Li f e<br />

Ust ar t<br />

24<br />

(3.8)

3.3. ELEKTROLYSE AF KULDIOXID OG VAND<br />

Hvis værdien på højre side bliver mindre end 0,1 kan det ikke betale sig at opretholde drift, da materialerne<br />

vil være for slidte til optimal drift. Hvis det kun er enkelte celler i en stak, der er ødelagt, kan<br />

stakmoduler anvendes som løsning. Her<strong>ved</strong> menes, at mindre stakmoduler på f.eks. 10 celler sættes<br />

sammen i serie for at danne en samlet stak. Det er spørgsmålet om opretholdelse af stakkens drift <strong>ved</strong><br />

udskiftning af moduler er rentabel.<br />

Ved undersøgelse under et elektron mikroskop ses, at der er og kan opstå urenheder i cellerne. Det<br />

er stoffer som natrium (Na), aluminium (Al) og silicium (Si). Urenhederne sidder i korngrænsen på<br />

det oprindelige materiale. Forureningen stammer fra urenheder i materialet og kan opstå under ledningen<br />

af gas i cellen. Urenhederne er med til at tærre på cellematerialet og kan der<strong>ved</strong> nedsætte<br />

cellernes levetid. Da urenhederne er uundgåelige ligger udfordringerne i at kontrollere urenhederne<br />

og evt. ændre deres egenskaber [Jensen 3, 2008]. På fig 3.8 ses urenhederne i cellens materiale.<br />

Figur 3.8: Urenhederne i cellen [Jensen 3, 2008].<br />

I anoden vil nikkel oxidere, hvis inputtet er ren vanddamp og kuldioxid. Ved oxideringen vil anoden<br />

ikke længere være i stand til at lede elektroner. For at undgå oxideringen er det nødvendigt med minimum<br />

1% af en reducerende gas, hvilket eksempelvis kan være brint.<br />

Andre parametre, der kan have indvirkning på cellernes levetid, er ændring i temperatur <strong>ved</strong> op og<br />

ned regulering, <strong>ved</strong> luftindtag samt redoxcyklinger under processen. Redoxcyklinger er ikke optimale<br />

for processen, da udbyttet af H2 mindskes, da der bliver dannet vanddamp. Derfor er det vigtigt at<br />

holde reaktionen langt mod højre, se teori om redoxprocesser i afsnit 3.2 og totalrektionen for vandelektrolyse<br />

i ligning 3.1. Levetiden for celler formindskes <strong>ved</strong> redoxcyklinger, da nikkelet oxiderer til<br />

NiO, der fylder mere end Ni. Der<strong>ved</strong> vil der opstår mekaniske spændinger i nikkelelektroden og der vil<br />

opstå mikrorevner i det keramiske YSZ, hvor<strong>ved</strong> det smuldrer. Redoxcyklinger opstår, når der trænger<br />

ilt ind i cellen. Det kan eksempelvis ske, når der ikke er tilstrækkelig gas eller der opstår driftstop.<br />

Redoxcyklinger kan forhindres <strong>ved</strong> at anvende en reducerende gas. Der kan eksempelvis tilføres 5%<br />

brint i reaktionsgasserne. Dette er hæmmende for kommercialiseringen af SOEC, da tilførslen af brint<br />

kræver tilkobling af gasflasker eller en form for recirkulering i systemet [Jensen 3, 2008].<br />

25

KAPITEL 3. SOEC-TEKNOLOGI<br />

Derudover vil cellerne degradere både i hvile uden strømtilslutning og da vand er korrosivt <strong>ved</strong> høje<br />

temperaturer [Jensen 3, 2008]. Opvarmning af cellen fra stuetemperatur til driftstemperatur slider<br />

en del på cellen, og vil føre til øget degradering. Hvis cellen holdes varm <strong>ved</strong> f.eks. 673 K, og altså<br />

opvarmes fra denne temperatur til driftstemperatur, vil degraderingen ikke være lige så stor som for<br />

koldstart.<br />

Produktion og spild<br />

Produktionen af cellen starter med en båndstøbning (tapecasting) af anodesupportlaget. Herefter<br />

påsprøjtes den aktive anode og elektrolytten. Efter påsprøjtningen sintres den „halve“ celle <strong>ved</strong> 1500 ◦ C.<br />

Efter brændingen påsprøjtes katoden, hvorefter hele cellen sintres <strong>ved</strong> 1150 ◦ C. På figur 3.9, ses båndstøbningsprincippet.<br />

Efter fremstillingen af cellerne, kan de stakkes.<br />

Figur 3.9: Til venstre ses sintringen af cellerne. Til højre ses båndstøbningsprincippet, hvor en lodret,<br />

spids plade sørger for, at stoffet fordeles jævnt på båndet og bestemmer tykkelsen af laget [Jensen 3,<br />

2008].<br />

Under fremstillingen af cellerne er der et mindre spild under båndstøbningen på omkring 1 %. Det har<br />

ikke været muligt at få informationer om spild <strong>ved</strong> stakning, da dette er et vigtigt konkurrenceparameter.<br />

Der gættes derfor på at spildet under stakningen givetvis er stort, da stakken ikke kan fungere,<br />

hvis bare en af cellerne ødelægges. Da stakningen på nuværende tidspunkt er manuel, arbejdes der<br />

på at standardisere processen.<br />

26

3.4. ELEKTRISK MODSTAND I CELLEN<br />

3.3.2 Opsummering af afsnit<br />

I tabel 3.1 ses en kort opsummering af elektrolyse med SOEC.<br />

Tabel 3.1: Opsummering af elektrolyse med SOEC.<br />

SOEC med input H2O SOEC med med input H2O og CO2<br />

Elektrolyse<br />

Reaktant H2O CO2 + H2O<br />

Red. O2− O2− Ox. H2O CO2 + H2O<br />

Slutprodukt H2 + O2 CO + H2 + O2<br />

Ladningsbærer O2− O2− Restprodukt O2 O2<br />

Materialer<br />

Elektroder Nikkel, keramisk Nikkel, keramisk<br />

Elektrolyt Keramisk Keramisk<br />

3.4 Elektrisk modstand i cellen<br />

Dette afsnit forklarer den elektriske modstand i en SOEC og hvilken indvirkning modstanden har for<br />

SOEC’ens drift, herunder defineres begrebet termoneutral spænding.<br />

Det, der får O 2− -ionerne til at søge mod anoden, er spændingsforskellen over elektroderne. Ved tilførsel<br />

af elektrisk energi opstår en cellespænding. Det er vigtigt, at cellen opererer <strong>ved</strong> den korrekte<br />

cellespænding og temperatur, da det har betydning for cellens ydeevne.<br />

I takt med at temperaturen, som elektrolysen foregår <strong>ved</strong>, øges, bliver det totale energibehov for processen<br />

større. Som det kan ses på figur 3.10, falder behovet på elektrisk energi, mens varmeforbruget<br />

i processen stiger. Processen bliver altså mere endoterm som temperaturen stiger. Den faldende elektriske<br />

energi, betegnet ∆G, fortæller også, at reaktionen foregår lettere, som temperaturen stiger. Dog<br />

er temperaturen afhængig af materialerne, og kan ikke blive uendelig stor, og derfor kan modstanden<br />

ikke blive uendelig lille. Det betyder, at den ideele reaktionskinetik ikke kan opnås i praksis.<br />

Figur 3.10: Termodynamikken for H2O - og CO2-elektrolyse <strong>ved</strong> 0,1 MPa [Jensen et al., 2008].<br />

27

KAPITEL 3. SOEC-TEKNOLOGI<br />

Afhængig af strømmen gennem og spændingen over cellen skabes indre modstand i cellen, kaldet<br />

den ohmske modstand. Den ohmske modstand i cellen skyldes bl.a. forurening med silicium i anoden,<br />

se materialeafsnit 3.3.1. Silicium er dårligt elektrisk ledende, og bruges bl.a. i kondensatorer som<br />

isoleringsmateriale. Derfor er det ønskeligt at have et så lavt indhold af silicium i anoden som muligt.<br />

Den indre ohmske modstand genererer varme kaldet; Joule-varme. Joule-varmen er egentlig spildvarme,<br />

og det er ønskværdigt at udnytte den for at optimere virkningsgraden, da Joule-varmen udfylder<br />

behovet for varme i elektrolyseprocessen. Det er optimalt at operere cellen <strong>ved</strong> en tilstand, hvor<br />

varmen genereret er lig med varmen, som processen kræver. Således skal der ikke tilføres varme, og<br />

der<strong>ved</strong> mindskes forbruget af energi til processen. Opereres cellen <strong>ved</strong> termoneutralspænding (ET n),<br />

svarer den genererede Joule-varme præcis til processens varmebehov, se afsnit 3.4.1. Det vil sige, at<br />

Joule-varmen præcis er lig T·∆S. Opererer cellen <strong>ved</strong> en spænding < ET n, genereres ikke tilstrækkelig<br />

Joule-varme til at opfylde varmebehovet, og derfor skal der tilføres varme, ellers vil cellens temperatur<br />

falde. Hvis cellen opereres <strong>ved</strong> en spænding > ET n, genereres der mere varme end der er behov for,<br />

og der opstår altså spildvarme, som kan betegnes som tab. Det kan dog være optimalt at operere over<br />

ET n, da spildvarmen kan bruges til at opvarme H2O til dampform.<br />

Figur 3.11 illustrerer den totale ohmske modstand i en brændselscelle/elektrolysecelle, som en kombination<br />

af modstande fra de forskellige komponenter i cellen. Detaljeringsgraden for de enkelte<br />

komponenter kan udvides for f.eks. anodelaget, der også består af et anodesupportlag, se materialeafsnit<br />

3.3.1. Det er også muligt at tilskrive en kontaktmodstand mellem lagene. Det er svært at<br />

bestemme de enkelte modstandes størrelse eksperimentelt, da målinger på de enkelte enheder (f.eks.<br />

anode, katode osv.), inden samling af cellen, ikke er lig den samlede modstand for cellen. Det er bl.a.<br />

på grund af kontaktmodstanden [O’Hayre et al., 2006].<br />

Figur 3.11: Elektrisk modstandsdiagram for en SOEC [O’Hayre et al., 2006].<br />

Den samlede modstand i cellen er en serieforbindelse af de enkelte modstande:<br />

Req = 2·Ri nter connect + Ranode + Rel ektr ol y t + Rkatode [Ω] (3.9)<br />

Generelt for brændsels- og elektrolyseceller benyttes en samlet arealspecifik modstand (ASR) med enheden<br />

Ω·cm 2 . Det skyldes, at strømmen i brændsels- og elektrolyseceller sammenlignes <strong>ved</strong> strømtæthed<br />

(A/cm 2 ). Således kan to cellers modstande sammenlignes, selv om de har forskellig størrelse.<br />

Ved ASR forstås, at modstanden skaleres med arealet:<br />

ASR = Req · ASOEC [Ω·cm 2 ] (3.10)<br />

ASOEC er cellens areal. I tabel 3.2 ses et udpluk fra Risø DTU’s målinger af ASR sammenlignet med<br />

temperaturen i en såkaldt 2. generations SOEC, se materialeafsnit 3.3.1.<br />

28

3.5. TERMODYNAMIK I SOEC<br />

Tabel 3.2: Modstande i forhold til temperatur i en 2. generations SOEC [Jensen 2, 2005].<br />

3.4.1 Termoneutral spænding ET n<br />

Temperatur [ ◦ C] 650 750 850 950<br />

ASR [Ω·cm 2 ] 1,53 0,53 0,23 0,16<br />

Af tabel 3.2 fremgår, at modstanden falder når temperaturen stiger, hvilket er med til at stabilisere<br />

cellespændingen omkring den termoneutrale spænding ET n. Det betyder, at når en større mængde<br />

varme genereres, stiger temperaturen, og modstanden i cellen vil falde. Det bevirker, at mindre varme<br />

genereres og temperaturen falder igen [Jensen 2, 2005]. Derfor kan det konkluderes, at det er optimalt<br />

at operere cellen netop <strong>ved</strong> ET n. Det gælder primært, når det ses ud fra et effektivitetsmæssigt synspunkt.<br />

Her er der ikke taget højde for, at der bruges elektrisk energi til at fordampe vand, hvor<strong>ved</strong> ET n<br />

stiger. Cellespændingen udregnes <strong>ved</strong> formel 3.11.<br />

ET n = ∆Htemp.forskel<br />

n ·F<br />

[V ] (3.11)<br />

F er Faradays konstant (9,65 · 10 4 C · mol −1 ), n er antal af elektroner (e − ) <strong>ved</strong> reaktionen og ET n er den<br />

termoneutrale spænding. ∆Htemp.forskel er entalpiændringen for processen.<br />

Den teoretisk bestemte ET n for CO2-elektrolyse er 1,48 V, mens den for H2O-elektrolyse er 1,29 V<br />

[Jensen et al., 2008]. Ved elektrolyse af 50% H2O og 50 % CO2 kan ET n tilnærmes 1,39 V [Jensen 3,<br />

2008]. I praksis er det ikke optimalt at køre med så høj spænding over cellen, da det slider meget på<br />

cellen. Derfor er den termoneutrale spænding ønskelig i forhold til effektivitet, men ikke i forhold til<br />

levetid.<br />

Effekt<br />

Den elektriske effekt er givet <strong>ved</strong>: P = -I·V. Strømmen er noteret negativ, da en SOEC opfattes som<br />

en modsatrettet SOFC, da strømmen tvinges til at løbe fra den negativt ladede katode til den positivt<br />

ladede anoden og angives derfor negativt, se på figur 3.2. For at opnå en større effekt placeres cellerne<br />

i en stak med et gastæt, elektronledende lag imellem hver celle, interconnectlaget. Der er endnu ikke<br />

blevet produceret en full scale SOEC-stak, men til sammenligning har Risø opnået en effekt på 2,3 kW<br />

med en SOFC-stak med et volumen svarende til 1 l [Nielsen 1, 2008].<br />

3.5 Termodynamik i SOEC<br />

I dette kapitel gennemgåes de termodynamiske forhold, der er i forbindelse med en SOEC. Afsnittet<br />

er bygget op omkring følgende kilder: [Jakobsen, 1977] [Steven og Zumdahl, 2007] [Mygind, 1997]<br />

[Jensen et al., 2008]. Flere af de præsenterede formler i dette afsnit bliver anvendt i forbindelse med<br />

opbygningen af modellen i kapitel 5.<br />

3.5.1 Energi til elektrolyseprocessen<br />

Den ideele driftstemperatur for en SOEC er ca. 850 ◦ C. I takt med at celletemperaturen stiger, bliver<br />

totalreaktionen gradvist mere endoterm, se figur 3.10. Her<strong>ved</strong> øges virkningsgraden for cellen, hvilket<br />

skyldes, at den kræ<strong>ved</strong>e mængde elektrisk energi kan reduceres. En endoterm reaktion er defineret<br />

således:<br />

29

k J<br />

∆H = −Q<br />

k J<br />

mol<br />

<br />

KAPITEL 3. SOEC-TEKNOLOGI<br />

(3.12)<br />

hvor ∆H er ændringen i entalpi mol , -Q er den varme (J) processen optager fra omgivelserne. Det<br />

fremgår <strong>ved</strong> minuset foran Q, at processen er endoterm, da en endoterm process ikke afgiver varme<br />

til omgivelserne. Q er også givet <strong>ved</strong> T ·∆S og kaldes Joule-varme. Entalpiændringerne <strong>ved</strong> en proces<br />

kan ses som varmeudvekslingen i processen. Ved senere beregninger i afsnit A.2 bruges følgende<br />

definition på ∆H:<br />

<br />

k J<br />

∆H = ∆Hpr odukt − ∆Hr eakt ant<br />

(3.13)<br />

mol<br />

3.5.2 Elektrokemisk energiomsætning<br />

Når der arbejdes med elektrokemisk energiomsætning, er det svært at definere den mængde energi<br />

den kemiske proces omsætter til elektrisk energi, som det er tilfældet <strong>ved</strong> elektrolyseceller [Steven og<br />

Zumdahl, 2007]. Ved at betragte termodynamikken, vil problematikken kunne forklares. Det kemiske<br />

arbejde <strong>ved</strong> en elektrokemisk energiomsætning er defineret <strong>ved</strong> den termodynamiske tilstandfunktion:<br />

• Gibbs fri energi:<br />

G = H − T ·S<br />

k J<br />

mol<br />

<br />

(3.14)<br />

<br />

<br />

k J<br />

J<br />

hvor G er Gibbs fri energi mol , T er temperaturen i Kelvin [K] og S er entropien K . Entropien<br />

udregnes <strong>ved</strong> følgende definition:<br />

hvor<br />

∆Suni ver s = ∆Ss y stem − ∆Somg i vel ser<br />

∆Somg i vel ser = − ∆H<br />

T<br />

<br />

k J<br />

K<br />

<br />

k J<br />

K<br />

(3.15)<br />

(3.16)<br />

I det følgende vil tilstandsfunktion 3.14 blive betragtet. Ændringen i kemisk energi med udgangspunkt<br />

i tilstandsfunktion i ligning 3.14 er:<br />

∆G = ∆H − (T ·S1 − S2 ·T )<br />

k J<br />

hvor S1 og S2 angiver, at det er entropien <strong>ved</strong> to forskellige tilstande. Entropi har enheden<br />

der<strong>ved</strong> et mål for molekylær uorden for et system.<br />

mol<br />

<br />

(3.17)<br />

<br />

k J<br />

K , og er<br />

I det tilfælde, hvor entropien for et system stiger, vil den energi, der er tilrådighed <strong>ved</strong> processens<br />

afslutning, være af lavere kvalitet. Det skyldes, at det vil kræve tilførsel af en ydre påvirkning for at få<br />

energien tilbage til starttilstanden. Hvis entropien tilgengæld falder, vil entropien stige tilsvarende et<br />

andet sted i universet. Dette er forårsaget af termodynamikkens 2. ho<strong>ved</strong>sætning, der udtrykkes som:<br />

∆Suni ver s ≥ 0 (3.18)<br />

Det ses heraf, at væksten i entropi samlet set altid er positiv. Er ∆S = 0, betyder det, at systemer er<br />

i perfekt orden. På denne baggrund har 2. ho<strong>ved</strong>sætning betydning for systemets virkningsgrad, og<br />

siger, at energi har en kvalitet så vel som kvantitet.<br />

30

3.5. TERMODYNAMIK I SOEC<br />

Da energiomsætningen i SOEC’en <strong>ved</strong> steady state, sker <strong>ved</strong> en isoterm- og isobarproces. Heraf fås<br />

følgende ligning til at beskrive ændringen i Gibbs fri energi:<br />

∆G = ∆H − T ·∆S<br />

som <strong>ved</strong> standardtilstanden mærkes med et o som:<br />

∆G o = ∆H o − T ·∆S o<br />

k J<br />

mol<br />

k J<br />

<br />

mol<br />

<br />

(3.19)<br />

(3.20)<br />

hvor ∆H (entalpiændringen) er lig den numeriske mængde udviklet varme <strong>ved</strong> processen, T·S er<br />

Joule-varmen, standarttilstanden er <strong>ved</strong> 25 ◦ C og 1 atm. Ligningen kaldes Gibbs-Helmholtzligningen.<br />

Det fremgår af ligningen 3.20 at ændringen i entropi og entalpi er vejen til at beregne ændringen i<br />

den kemiske energi. I den henseende er det vigtigt at definere, hvad der gælder for ∆G <strong>ved</strong> forskellige<br />

typer processer:<br />

• Frivilligt løbende, dvs. en spontan proces: ∆G < 0 , som f.eks. <strong>ved</strong> brændselsceller,<br />

• I ligevægt, dvs. en ikke spontan process: ∆G = 0.<br />

• Ikke frivilligt løbende, dvs processen startes <strong>ved</strong> tilførsel af varme, ∆G > 0, som f.eks. <strong>ved</strong> elektrolyseprocesser<br />

(SOEC).<br />

Når ∆G>0 skal der tilføres varme, for at processen startes. Det gøres <strong>ved</strong> at påføre SOEC’en en spænding,<br />

der som udgangspunkt er 1,29 V for H2O-elektrolyse og 1,48 V for CO2-elektrolyse. Ved elektrolyse<br />

af en blanding af H2O og CO2 vil ET n ligge mellem 1,29-1,48 V afhængigt af forholdet mellem H2O<br />

og CO2.<br />

3.5.3 Termisk ligevægtsspænding<br />

Den termiske ligevægtsspænding ɛ o er bestemt <strong>ved</strong> den Gibbs fri energi, og er derfor afhængig af både<br />

tryk og temperatur. ɛ o er defineret, når strømbelastningen er lig 0. Overføres elektroner fra 1 mol af et<br />

stof <strong>ved</strong> en kemisk proces, fås ligning 3.21, som kan benyttes på enhver redoxproces.<br />

hvor ∆G er givet <strong>ved</strong>:<br />

∆G = −n ·F ·ɛ o<br />

⇒ ɛ o = ∆G<br />

−n ·F<br />

k J<br />

mol<br />

∆G = ∆Gr ed2 + ∆Gox1 − (∆Gox2 + ∆Gr ed1 )<br />

som er den samlede mængde krævet elektrisk energi.<br />

3.5.4 Nernst ligning<br />

<br />

(3.21)<br />

[V ] (3.22)<br />

k J<br />

mol<br />

<br />

(3.23)<br />

SOEC er en elektrokemisk celle og består af to halvceller, hvor de 2 halvreaktioner forløber. Når begge<br />

halvdele er i ligevægt er spændingen = ɛ o . Cellens spænding kan <strong>ved</strong> ikke ligevægt beregnes <strong>ved</strong><br />

Nernst lov, hvor<strong>ved</strong> man får et udtryk for ET n. Nernst lov sammenholder elektrodeligevægtene for<br />

de to halvreaktioner i elektrolysen. Her nævnes 3 måder at præsentere Nernst lov <strong>ved</strong> ET n:<br />

ET n = ∆H ∆G T ·∆S<br />

≡ +<br />

n ·F n ·F n ·F<br />

31<br />

[V ] (3.24)

hvor R er gaskonstanten 8,314<br />

ET n = ɛ o −<br />

J<br />

mol ·K<br />

KAPITEL 3. SOEC-TEKNOLOGI<br />

R ·T PH2O<br />

·ln [V ] (3.25)<br />

n ·F PH2<br />

PO2<br />

<br />

, P er stoffernes deltryk [Pa] og ɛo er ligevægtspotentialet [V]<br />

<strong>ved</strong> I=0. Den termoneutrale spænding vil stige, hvis det overordnede tryk stiger.<br />

ET n = ɛ o −<br />

R ·T<br />

n ·F ·ln [Ar ed ]<br />

[Aox]<br />

[V ] (3.26)<br />

hvor n er antal elektroner og Aox,r ed er reaktiviteten af henholdsvis oxidatoren og reduktoren. Det ses,<br />

at ET n relativt simpelt kan beregnes <strong>ved</strong>:<br />

ET n = ∆H<br />

n ·F<br />

[V ] (3.27)<br />

Ved ligevægt i elektrolysen med konstant temperatur på 850 ◦ C, kan ET n også udregnes vha. 3.29 som:<br />

ET n = ɛ o − 8,314<br />

J<br />

mol ·K<br />

·(273 + 850)<br />

n ·9,65·10 4 C ·mol −1<br />

⇒ ET n = ɛ o − 0,09675V<br />

n<br />

hvor tallet 2,303 er omskrivningsfaktoren fra log til ln.<br />

3.6 Virkningsgrader<br />

r ed<br />

·2,303·log<br />

ox<br />

[r ed]<br />

·2,303log<br />

[ox]<br />

[V ] (3.28)<br />

[V ] (3.29)<br />

På baggrund af den foruddefinerede virkningsgrad i forordet, bliver den termiske cellevirkningsgrad<br />

her beskrevet yderligere. Andre virkningsgrader som spændingsvirkningsgraden, varmevirkningsgraden<br />

med flere vil ikke blive benyttet, dog vil den ideelle maksimale virkningsgrad blive nævnt. Den<br />

maksimale virkningsgrad forekommer, når spændingen ligger meget tæt på ligevægtsspændingen ɛ o ,<br />

som ses i ligning 3.22.<br />

Til beregning af de forskellige virkningsgrader bruges HHV, som angivet i forordet. HHV defineres<br />

som den energi et stof afgiver <strong>ved</strong> forbrænding, når start- og sluttemperaturen er 25 ◦ C. Dvs. inkl.<br />

fordampning- og kondenseringsenergien [Bossel, 2003].<br />

Den ideelle virkningsgrad beregnes således:<br />

ηi deel = ∆H<br />

∆G<br />

[·] (3.30)<br />

På baggrund af udregnede værdier for ∆H og ∆G i afsnit A.2, fåes følgende maksimale teoretiske<br />

virkningsgrad (ηi deel ) for vandelektrolyse <strong>ved</strong> steady state <strong>ved</strong> 850 ◦ C og 5 MPa:<br />

k J<br />

248549 mol<br />

ηi deel =<br />

k J<br />

203949 mol<br />

= 1,21 ⇒ 121% (3.31)<br />

Det fremgår tydeligt, at denne virkningsgrad er uopnåelig, og grænser til cellen som værende en<br />

evighedsmaskine. Men sådanne beregninger er teoretisk mulige indenfor termodynamikken.<br />

Det skyldes termodynamikkens 1. lov, der omhandler energibevarelse. Loven siger, at energi hverken<br />

32

3.6. VIRKNINGSGRADER<br />

kan distrueres eller skabes under en proces, men kun ændre form. Derfor skal enhver form for energi<br />

medregnes i en proces.<br />

Når der ses på termodynamikkens 1. lov kan følgende udsagn opstilles for energibevarelse:<br />

Total energi ind i system − Total energi ud af system = Total ændring af energi i systemet (3.32)<br />

eller som:<br />

∆Es y stem = Ei nd − Eud<br />

(3.33)<br />

hvor ∆Es y stem = Esl ut - Est ar t . Relationen i 3.33 anses som en energibalance, der er anvendelig på alle<br />

systemer der undergår en form for proces. På baggrund af energibevarelsen er der derfor ikke noget i<br />

termodynamikkens 1. lov, der forhindrer en evighedsmaskine [Cengel og Boles, 2007].<br />

Det er derfor nødvendigt at se på den praktiske virkningsgrad, som her benævnes med ηter mi sk. Den<br />

defineres med udgangspunkt i energien, dvs forholdet; Joule til Joule. Den praktiske virkningsgrad<br />

beregnes vha. formel 3.34:<br />

ηter mi sk =<br />

H HVsamlet<br />

P<br />

= ˙mCO · H HVCO + ˙mH2 · H HVH2<br />

P<br />

[·] (3.34)<br />

hvor HHV er Higher Heating Value også kaldet den øvre brændværdi af henholdsvis H2 og CO i<br />

˙m er masseflowet i kg<br />

og P er effekten i kW. I afsnit 5.6 beregnes den praktiske virkningsgrad. Det<br />

s<br />

vurderes, at ηter mi sk giver den mest brugbare og forståelige værdi [Nielsen 1, 2008].<br />

3.6.1 Tab<br />

Der findes mange tab i elektrolyseprocessen, især hvis der ses på systembasis. Nedenfor nævnes nogle<br />

af de tab, der skal tages højde for og som har betydning for virkningsgraden. ˙Q er varmetab, ˙P er<br />

elektrisk effekttab og ˙X er andre tab:<br />

• ˙Q f or d ampni ng er tab <strong>ved</strong> fordampingen af vand<br />

• ˙Ptr ans f or mer i ng er tab <strong>ved</strong> effekttransformering fra AC-DC se afsnit 4.4<br />

• ˙Xvandr ensni ng er tab <strong>ved</strong> rensning af vandet til processen<br />

• ˙XCO2<br />

er tab <strong>ved</strong> udvinding og rensning af kuldioxid<br />

• ˙Xomg i vel ser er tab <strong>ved</strong> trykfald og vanddamp, der siver ud af systemet<br />

Det fremgår, at der findes mange tab i processen, og det kan derfor være en forudsætning, for at<br />

opretholde en høj virkningsgrad og der<strong>ved</strong> en lav brændstofspris, at følgende antages:<br />

• ˙XCO2<br />

≈ 0, fordi det fåes næsten gratis fra f.eks. et forbrændingsanlæg eller kraftværk<br />

• ˙Xvandr ensni ng ≈ 0, da det er diskuterbart, hvor rent vandet skal være [Jensen 3, 2008]<br />

• ˙Xtr ans f or mer i ng ≈ 0, fordi der regnes med et meget lille tab fra AC-DC konvertering<br />

Det er diskuterbart, om det kan forventes at kuldioxid er billigt i fremtiden, da det ikke er sikkert<br />

energi bliver konverteret fra forbrænding. Resten af de nævnte tab er relativt små, og de benævnes<br />

ofte med fællesbetegnelsen; parasitiske tab. I forhold til projektet er det optimalt at se på en samlet<br />

systemvirkningsgrad; ηs y stem. For hele processen indtil det færdige slutprodukt som f.eks. metanol<br />

kan systemvirkningsgraden beregnes som følger med udgangspunkt i ligning 3.34:<br />

33<br />

k J<br />

kg .

ηs y stem =<br />

H HV<br />

P<br />

=<br />

˙mC H3OH · H HVC H3OH<br />

P+ samtlige parasitiske tab<br />

[V]<br />

2<br />

I [A/cm ]<br />

KAPITEL 3. SOEC-TEKNOLOGI<br />

[·] (3.35)<br />

Figur 3.12: Polariseringskurver fra forsøg med SOEC (rød) og SOFC (blå) [Nielsen 1, 2008].<br />

Ses på grafen over virkningsgraden for en SOEC, vil virkningsgraden fremstå som den reciprokke af<br />

en tilsvarende SOFC, som det nævnes i appendiks B.1. På graferne i figur 3.12 ses U/I-kurven for<br />

SOFC/SOEC. På den nederste graf fremgår hvorledes, virkningsgraden nærmest følger U/I-kurven.<br />

Virkningsgraden kan derfor siges at følge polariseringskurven for en SOEC. Den nederste graf på figuren<br />

viser SOEC-virkningsgraden, som den reciprokke af virkningsgraden for en SOFC, men det er<br />

teoretisk ikke tilfældet. Det skyldes at diffusionsforholdene for en SOEC og SOFC er forskellige, samt<br />

at potentiale forholdet er forskelligt.<br />

Det er mange parametre at tage i betragtning, når der ses på virkningsgraden. Det er nødvendigvis<br />

ikke mere rentabelt at operere <strong>ved</strong> den højeste virkningsgrad, da der her er et højt potentiale, som<br />

samtidig skaber større slid i cellen.<br />

3.7 Anvendelse af elektrolyseprodukter<br />

I afsnittet beskrives anvendelsesmulighederne for elektrolyseprodukterne. Elektrolyseprodukterne<br />

kan være kulmonooxid, brint, en blanding af de 2 eller metan. Afsnittet beskriver fremstilling af metanol<br />

og syntetiske brændstoffer <strong>ved</strong> Fischer-Tropsch processen.<br />

3.7.1 Fischer-Tropsch proces (FT)<br />

I dette afsnit beskrives fremstillingen syntetiske brændstoffer <strong>ved</strong> Fischer-Tropsch processen. Af processen<br />

fremstilles flydende brændstoffer (alkankæder af forskellig længde), der er kendt som syn-<br />

34

3.7. ANVENDELSE AF ELEKTROLYSEPRODUKTER<br />

tetiske brændstoffer, ud fra en syntesegas. FT-metoden blev første gang anvendt i 1920’erne, da der<br />

var petroleumsmangel i Tyskland. Opfinderne af metoden er Franz Fischer og Hans Tropsch.<br />

Dannelsen af alkaner, der er den mest ønskede reaktion, sker vha. en katalysator, der kan være jern,<br />

cobalt, nikkel eller ruthenium. Reaktionen forløber <strong>ved</strong> en temperatur på 150 − 300 ◦ C og et tryk på<br />

mellem 101 Pa og op til 1013 Pa tryk. Ved højere tryk vil reaktionen forløbe hurtigere, men vil også<br />

have en større omkostning. Her ses grundreaktionen for Fischer-Tropsch processen:<br />

(2n + 1)H2 + nCO → Cn H2n+2 + nH2O (3.36)<br />

hvor n er antallet af kulstofatomer. Slutprodukterne kan være jetbrændstof, syntetisk diesel og syntetisk<br />

benzin. De uønskede restprodukter kan eksempelvis være metan, der fremkommer når n = 1.<br />

Andre uønskede produkter er alken- og alkoholkæder men også voks og forskellige former for olier.<br />

Temperatur og katalysator ændres alt efter hvilket slutprodukt, der ønskes. Styring af processen sker<br />

efter følgende formel:<br />

Wn<br />

n = (1 + α)2 ·α (n−1)<br />

(3.37)<br />

hvor Wn er vægten af hydrocarbon molekylet, der inderholder n-antal kulstofatomer. Heraf kan længden<br />

af alkanerne bestemmes og der<strong>ved</strong> hvilket brændstof, der skal fremstilles.<br />

α = Kædevækst sandsynligheden. Dvs. α primært er bestemt af katalysatoren og de specifikke reaktions<br />

betingelser, såsom temperatur og tryk.<br />

Fischer-Tropsch processens resultat kan optimeres <strong>ved</strong> at regulere parameterne tryk, temperatur og<br />

katalysator alt afhængig af det ønskede slutprodukt [Oliebranchen.dk 3, 2008].<br />

Syntetisk diesel kan iblandes konventionel diesel i ubegrænset mængde. Dieselen vil indeholde alkankæder,<br />

der har mellem 10 og 15 kulstofatomer (C10H22 - C15H32. I modellen i kapitel 5 fremstilles<br />

syntetisk diesel med kæder på 13 kulstofatomer, C13H28.<br />

Vand-gas-skift reaktionen<br />

En anden vigtig reaktion er en vand-gas-skift reaktion, der hjælper med at styre forholdet i syntesegassen<br />

mellem brint og kulmonooxid. Reaktionen danner det uønskede kuldioxid, men er nødvendig<br />

for at kunne ændre H2:CO -forholdet i syntesegassen. Eksempelvis ligger forholdet på ca. 0,7<br />

<strong>ved</strong> kul som råmateriele, mens det ideelle forhold er omkring 2 [Steven og Zumdahl, 2007].<br />

3.7.2 Metanolfremstilling<br />

H2O +CO → H2 +CO2<br />

(3.38)<br />

Til metanolfremstilling anvendes syntesegas iform af H2 og CO. Metoden som beskirves her anvendes<br />

også til konventionel fremstilling af metanol ud fra naturgas og kul. Kilden brugt til afsnittet 3.7 er [Lee<br />

et al., 2008]. Elektrolyseprodukterne Kulmonooxid og brint kan omdannes til metanol <strong>ved</strong> følgende<br />

kemiske reaktion:<br />

CO + 2H2 → C H3OH (3.39)<br />

Reaktionen foregår <strong>ved</strong> et tryk på 5-10 MPa og en temperatur på 250 ◦ C. Som katalysator for reaktionen<br />

bruges et katalysatormix af kopper, zinkoxid og aluminium.<br />

Under den endoterme reaktion, 3.42, fremkommer 3 mol H2 i syntesegassen. Dvs. der er overskud<br />

af H2 i forhold til de 2 mol H2, der skal bruges til metanolomdannelsen i reaktion 3.39. Derfor kan der<br />

med det overskydende H2 køres reaktioner sideløbende med metanol fremstillingen. Her beskrives<br />

35

KAPITEL 3. SOEC-TEKNOLOGI<br />

to forskellige reaktioner der kan forløbe sideløbende med metanolfremstilling. I reaktionen dannes<br />

brint og kuldioxid:<br />

CO + H2O → CO2 + H2<br />

(3.40)<br />

I den efterfølgende sidereaktion benyttes det fremkomne CO2 i reaktion 3.40 og de 3 mol H2 fra reaktion<br />

3.42. Udfra reaktionen dannes metanol og vand:<br />

CO2 + 3H2 → C H3OH + H2O (3.41)<br />

Ved at køre disse to reaktioner bliver alt brinten udnyttet, men det kræver, at der er CO til rådighed.<br />

Ideelt set vil den anvendte CO2 i reaktion 3.41 kunne stamme fra røgen fra et kraftværk eller et bioetanolanlæg<br />

[Teknologirådet, 2006]. Denne reaktion har dog kun et meget begrænset udbytte, idet det er en<br />

meget lille andel, der bliver til metanol. En optimering af denne reaktion vil være ideel, da en større<br />

del af drivhusgassen CO2, vil indgå i reaktionen til dannelse af metanol.<br />

Hvis der produceres metan i elektrolysen, kan det, hvis det er nødvendigt, omdannes til syntesegas.<br />

Her beskrives tre kommercielle metoder til at omdanne metan til en syntesegas. At omdanne metan<br />

via syntesegas til metanol er dog et fordyrrende led fremfor for at anvende metan direkte. Den første<br />

reaktion 3.42 er en dampreformering:<br />

C H4 + H2O(d amp) → CO + 3H2(endoter m) (3.42)<br />

Reaktion 3.42 er endoterm og foregår <strong>ved</strong> et tryk på 1 - 2 MPa og ca. 850 ◦ C. Den næste reaktion for<br />

omdannelsen til syntegas er en partiel oxidation, hvor der under reaktionen er mangel på ilt. Omdannelsen<br />

til syntesegas foregår <strong>ved</strong> brug af en nikkel-baseret katalysator under følgende reaktion.<br />

2C H4 +CO2 → 2CO + 4H2(exoter m) (3.43)<br />

Den sidste reaktion er en kombination af reaktion 3.42 og 3.43. De kan kombineres, så reaktion 3.42,<br />

der er endoterm, anvender den varme, der er skabt under den exoterme reaktion, 3.43.<br />

Reaktionen, der kombinerer 3.42 og 3.43 er en damp-metan reaktion og kaldes for en autotermisk<br />

reaktion, da energiforbruget til den endoterme reaktion ophæves af energiproduktionen i den exoterme<br />

reaktion.<br />

Metanols anvendelsesmuligheder<br />

Nedenfor bliver anvendelsesmulighedene for metanol opstillet på punktform, hvorefter punkterne<br />

bliver beskrevet:<br />

• Ren metanol i forbrændingsmotor<br />

• Konvertering til biodiesel<br />

• Konvertering til DME<br />

• Konvertering til MTBE (Methyl-tertiær-buthylether)<br />

• Konvertering til polymerer/syntetisk benzin<br />

• Metanol/vand til brændselsceller (DMFC)<br />

• Reformering til brint<br />

36

3.7. ANVENDELSE AF ELEKTROLYSEPRODUKTER<br />

Metanol som brændstof<br />

Metanolen kan anvendes som brændstof i forbrændingsmotorer og i metanolbrændselsceller (DM-<br />

FC), se appendiks B.2. Skal metanol anvendes uden opblanding i forbrændingsmoter kræver det en<br />

mindre modificering af motoren med udskiftning af eksempelvis slanger, da metanol er en syre og<br />

derfor virker ætsende på gummi. I dag er det muligt at køre med iblanding af 3% metanol i konventionel<br />

benzin, før motorproducenternes garanti ikke længere dækker for skader forårsaget af metanolen.<br />

Ulempen <strong>ved</strong> metanol er i behovet for omdesign af motoren, samt en lav brændværdi på ca. 20 MJ<br />

pr. liter mod benzins ca. 45 MJ pr. liter. Fordelen er metanols store iltindhold, der giver en let og ren<br />

forbrænding.<br />

Metanol kan benyttes i fremstillingen af biodiesel udfra både vegatabilske og animalske olier. Forsimplet<br />

sker konverteringen under følgende proces:<br />

DME<br />

Met anol + Tr i g l ycer i d → Gl ycer ol + Bi odi esel (3.44)<br />

Metanol kan konverteres til DME (dimethylæter) under følgende katalystiske højtryksproces<br />

2C H3OH → C H3OC H3 + H2O (3.45)<br />

Det er først indenfor nyere tid, det er blevet klart, at DME kan anvendes som brændstof i konventionelle<br />

dieselbiler. Det er i dag muligt at ombygge dieselmoterer til brug af ren DME som brændstof,<br />

men i praksis er modificeringen af dieselmotoren endnu for dyr.<br />

Der er flere fordele forbundet med at køre på DME. Forbrændingen danner ikke partikler og brugen<br />

er dermed med til at nedsætte luftforureningen [Biopress.dk, 2005]. Den rene forbrænding skyldes<br />

et højt iltindhold, et lavt indhold af kulstof relativt til brint og ingen direkte bindinger mellem kulstofatomer<br />

i DME-molekylet [Oliebranchen.dk 1, 2008].<br />

En anden fordel er, at DME har et højt cetantal, der gør, at det selvantender <strong>ved</strong> lave temperaturer<br />

i motoren. Samtidig er det høje cetantal med til at reducere støjen fra motoren samt problemer <strong>ved</strong><br />

koldstart. Derudover har DME et højt damptryk, der gør, at det fordamper momentant efter indsprøjtning<br />

i motoren [Oliebranchen.dk 1, 2008].<br />

Brugen af DME har også visse ulemper. DME skal holdes under tryk <strong>ved</strong> ca. stuetemperaturer for<br />

at være på væskeform. Det er med til at besværliggøre håndteringen af stoffet og implementere det i<br />

infrastukturen. Det kræver en tryksætning på ca. 20 MPa for at det kan iblandes dieselolie. Derudover<br />