You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Procedimientos de<br />

fabricación sin<br />

pérdida de material<br />

<strong>Sinterización</strong> o metalurgia de polvos<br />

! Molde de arena<br />

Moldeo Cera perdida<br />

! Coquilla<br />

! Colada continua<br />

! ! Laminación<br />

Deformación Forja!<br />

(frío o caliente) Estampación<br />

! ! Embutición<br />

<strong>Sinterización</strong><br />

La metalurgia en polvo tiene como objeto obtener piezas de gran precisión. Controlando la presión y<br />

la Tº obtengo un material más o menos poroso. Pasos:<br />

1. Obtención de los polvos<br />

2. Prensado en los moldes<br />

3. Sinterizado (calentar la pieza cerca del punto de fusión)<br />

4. Acabado (lijarla, limarla...)<br />

Ventajas:<br />

No hay pérdida de material<br />

Se puede controlar la porosidad de la pieza<br />

El nivel de acabado de la pieza es muy bueno<br />

Inconvenientes<br />

Dificultad de conseguir el material (generalmente metal) en polvo<br />

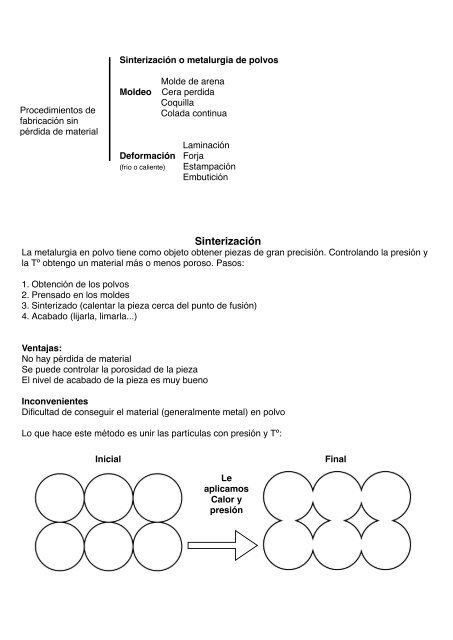

Lo que hace este método es unir las partículas con presión y Tº:<br />

Inicial Final<br />

Le<br />

aplicamos<br />

Calor y<br />

presión

Moldeo<br />

Partimos de material fundido y se vierte en el interior de un molde con la forma que quiero obtener.<br />

Se deja enfriar y se extrae del molde.<br />

! Moldeo en arena<br />

El molde se hace de arena compactada y húmeda<br />

El molde se utiliza sólo 1 vez<br />

Ventajas:<br />

Es muy barato<br />

Poca pérdida de material<br />

Bebedero: por donde se introduce el material.<br />

Mazarota: conducto por donde sale el aire.

! Cera perdida<br />

Se utiliza mucho en joyería. El objeto original se hace con cera y se queda dentro del molde, al<br />

echar el metal (oro, plata...) fundido, la cera se deshace y sale por la mazarota<br />

! Coquilla<br />

Son moldes metálicos permanentes. Son más caros que los moldes, pero resulta rentable si se hace<br />

un número elevado de piezas. La precisión de las piezas es mayor.<br />

! Colada continua<br />

El metal cae por un orificio (molde) refrigerado, se obtiene una tira continua de sección semejante a<br />

la del molde y a medida que avanza se le va dando forma con diferentes rodillos.<br />

Se aprovecha la temperatura de las barras para deformar en caliente.<br />

Este sistema se utiliza para la obtención de perfiles, chapas, alambres...<br />

Fabricación por deformación<br />

La fabricación puede ser en frío o en caliente.<br />

En frío el material acumula rigidez según se deforma, en caliente no ocurre esto, y la deformación<br />

puede ser mucho mayor, ya que las propiedades de la obtención son los mismos que el material<br />

inicial.<br />

Cuando se deforma en caliente se trabaja siempre por debajo de la temperatura de fusión y por<br />

encima de la Tº de recristalización.<br />

!<br />

! Laminación<br />

Consiste en hacer pasar entre 2 rodillos una masa metálica de forma continua. Se reduce su<br />

espesor y se adapta su forma para obtener planchas, barras o perfiles. Se puede hacer tanto en frío<br />

como en caliente.<br />

! Forja<br />

Dar forma a base de golpes con el metal en caliente.<br />

! Extrusión<br />

Es un proceso para conformar materiales haciéndolos fluir a presión a través de un molde o una<br />

boquilla. Se suele hacer en caliente, ya que en frío se necesita muchísima presión.<br />

! Estampación

Eliminación<br />

de<br />

Material<br />

Corte<br />

Arranque de viruta<br />

Aquí aparece un concepto que es la velocidad de corte y se define como los metros de<br />

viruta que se arrancan del material en 1 minuto. De la fórmula, el material se mide en metros<br />

por minuto.<br />

! Taladradora<br />

D= diámetro de la broca en mm<br />

N= Revoluciones por minuto<br />

Mecánico<br />

Térmico<br />

Químico<br />

Arranque viruta<br />

! Velocidad de corte para un torno<br />

Taladradora<br />

Torno<br />

Fresadora<br />

Rectificadora<br />

Es la misma pieza, pero el diámetro de es la pieza en vez de la herramienta y las r.p.m.<br />

también son de la pieza, ya que es la pieza la que gira, no la herramienta.<br />

HERRAMIENTA<br />

PIEZA<br />

CUADRO COMPARATIVO<br />

Gira<br />

Desplaza X<br />

TALADRO TORNO FRESADORA<br />

Desplaza X<br />

Desplaza Y<br />

Gira<br />

Desplaza X<br />

Fija Gira Desplaza Y<br />

Desplaza Z<br />

TEMA APARTE (entra dentro de sin pérdida de material)<br />

Tratamientos térmicos<br />

Procedimientos en que se cambia las propiedades de un material sin modificar su<br />

composición. Esto se consigue mediante procesos de calentamiento y enfriamiento<br />

! Temple<br />

Tratamiento térmico que se caracteriza por su enfriamiento rápido. Provoca una fase de<br />

transición instable y de gran dureza. Se consigue:

Aumentar la dureza<br />

Aumenta la fragilidad<br />

! Recocido<br />

El proceso inverso al temple, le quita las propiedades del temple e inicia el proceso de<br />

nuevo. Se trata de calentar el metal el tiempo suficiente y enfriarlo después lentamente. De<br />

esta forma el material se estabiliza en la fase sólida correspondiente y se eliminan fases de<br />

transición. Finalidad:<br />

-Eliminar los defectos del temple<br />

-Aumentar la plasticidad<br />

-Homogeneizar la estructura<br />

! ! Y Normalizado<br />

! ! Elimina las tensiones de la deformación en frío.<br />

! Revenido<br />

Disminuye las tensiones del temple, aumenta la plasticidad y la tenacidad.<br />

! Tratamiento termoquímico.<br />

Consiste en modificar las propiedades de la superficie de las piezas con la intervención del<br />

calor y un elemento químico.<br />

! Cementación<br />

Consiste en aumentar la cantidad de carbono de la superficie de la pieza en estados sólidos<br />

! Nitruración<br />

Consiste en aumentar la cantidad de nitrógeno de la superficie de la pieza en estados<br />

sólidos.<br />

Em ambos casos se consigue aumentar la dureza superficial de la pieza manteniendo un<br />

núcleo de mayor tenacidad.

Fijas<br />

Unión<br />

UNIÓN ENTRE PIEZAS<br />

Desmontables<br />

Fijas<br />

Elementos roscados<br />

Pasadores<br />

Chavetas<br />

Guías<br />

Botón<br />

Corchete<br />

Remaches/Roblones<br />

Soldadura<br />

Ajustes<br />

Adhesivas<br />

Cementos<br />

Blanda<br />

Acetilénica<br />

Eléctrica<br />

Soldadura<br />

Consiste en unir 2 o más piezas cuando interviene la fusión de un material que puede ser de<br />

las propias piezas o de un material añadido.<br />

! Soldadura blanda<br />

Se realiza mediante material de aporte que es de aleación de estaño y plomo. Las piezas no<br />

funden. Suelen ser uniones poco resistentes y suelen utilizar en circuitos eléctricos.<br />

! Soldadura fuerte<br />

Igual que la blanda y lo que funde es un material de aporte, no las piezas. El material de<br />

aporte suelen ser varillas de latón y la Tº de fusión está entorno a los 800 ºC. Se utilizan en<br />

unión de tuberías de cobre.<br />

! Soldadura eléctrica<br />

Las piezas de funden por el efecto de una corriente eléctrica. Tº entre 3.000-4.000ºC<br />

! ! Soldadura por arco eléctrico<br />

! Se utilizan materiales de aporte que se llama electrodo. Se produce mediante un arco<br />

! eléctrico. Se necesita un transformador que eleve la intensidad de corriente<br />

! ! !<br />

! ! En continuo<br />

! Es una variante del arco eléctrico pero el material de aporte vienen en forma de hilo<br />

! enrollado y no hay que sustituirlo tan a menudo<br />

! ! Por resistencia<br />

! No hay metal de aporte. Se llama soldadura por puntos. Se usa mucho en automoción<br />

! y se emplea con chapas de poco espesor

! Soldadura acetilénica<br />

El calor se obtiene mediante la combustión de acetileno y oxígeno. Necesita material de<br />

aporte. No necesita electricidad<br />

! Unión por ajustes<br />

Es aquella que se realiza cuando el eje es más grande que el agujero donde va a ir<br />

colocado. Esta unión impide el movimiento entre ambas piezas. Esto se consigue calentando<br />

el agujero para que dilate enfriando el eje para que contraiga, y cuando recuperan las<br />

temperaturas iniciales, se mete y se consigue el ajuste fijo.<br />

Uniones desmontables<br />

! Tornillos<br />

Son elementos roscados. Pueden utilizarse con o sin tuercas