La robótica permite reducir los retardos de los ... - Mecalux

La robótica permite reducir los retardos de los ... - Mecalux

La robótica permite reducir los retardos de los ... - Mecalux

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

CONSULTORÍA SISTEMAS AUTOMÁTICOS<br />

<strong>La</strong> <strong>robótica</strong> <strong>permite</strong> <strong>reducir</strong> <strong>los</strong> <strong>retardos</strong> <strong>de</strong> <strong>los</strong> transelevadores para acce<strong>de</strong>r<br />

a las cargas situadas en la segunda línea <strong>de</strong> la estantería<br />

Almacenaje<br />

automático <strong>de</strong> simple<br />

y doble profundidad<br />

60 MECALUXNEWS<br />

Por: JOSÉ RAMÓN DOMÍNGUEZ*<br />

Unas reubicaciones periódicas <strong>de</strong> <strong>los</strong> productos que<br />

en función <strong>de</strong> su ABC pierdan o ganen protagonismo<br />

en la operativa <strong>de</strong>l almacén y una excelente elección<br />

<strong>de</strong>l proceso <strong>de</strong> preparación <strong>de</strong> pedidos harán posible<br />

que la utilización <strong>de</strong> un sistema <strong>de</strong> simple o doble<br />

profundidad <strong>de</strong>penda <strong>de</strong> la capacidad que se quiera<br />

obtener <strong>de</strong> la instalación.<br />

L<br />

os sistemas <strong>de</strong> almacenaje han evolucionado<br />

adaptándose a las necesida<strong>de</strong>s<br />

<strong>de</strong> un mercado cada vez más exigente, que<br />

solicita respuestas <strong>de</strong> gran calidad <strong>de</strong> servicio<br />

en tiempos reducidos. <strong>La</strong>s labores que antes se<br />

realizaban con la intervención <strong>de</strong> un elevado<br />

número <strong>de</strong> trabajadores han quedado obsoletas<br />

por sus gran<strong>de</strong>s costes <strong>de</strong> explotación porque,<br />

al final, repercuten en el producto y no lo<br />

hacen competitivo.

El empleo <strong>de</strong> soluciones <strong>de</strong> almacenaje <strong>de</strong> alta<br />

<strong>de</strong>nsidad tiene su máximo exponente en el apilado,<br />

utilizando la propia unidad <strong>de</strong> carga (paleta)<br />

como parte integral <strong>de</strong> la estructura. Se<br />

trata <strong>de</strong> sistemas, <strong>de</strong>nominados en bloque, que<br />

son muy a<strong>de</strong>cuados para productos <strong>de</strong> alta rotación,<br />

elevada estabilidad y pocas referencias.<br />

Sin embargo, tienen gran<strong>de</strong>s <strong>de</strong>sventajas<br />

operativas –asumiendo que la seguridad no sea<br />

un inconveniente– puesto que la extracción <strong>de</strong><br />

las paletas que forman el bloque tiene que realizarse<br />

necesariamente sin que dicha estabilidad<br />

estructural se vea afectada. Por lo tanto, es<br />

poco probable que coincida con las necesida<strong>de</strong>s<br />

logísticas <strong>de</strong> la <strong>de</strong>manda.<br />

Los sistemas convencionales basados en estructuras<br />

metálicas o estanterías aportan una<br />

gran capacidad <strong>de</strong> almacenamiento y una excelente<br />

operatividad, permitiendo el acceso indi-<br />

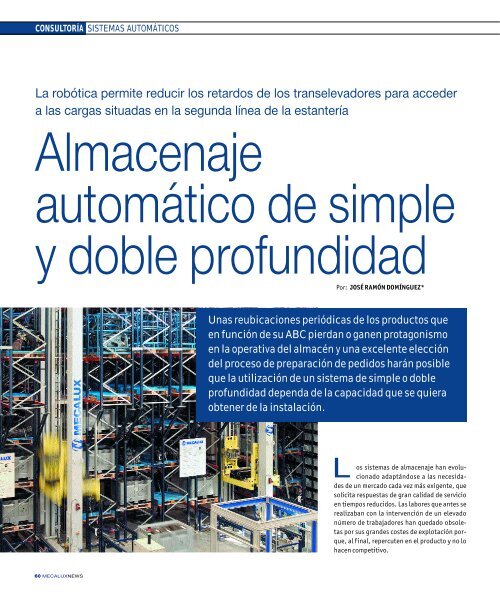

Imagen aérea <strong>de</strong> un almacén autoportante en fase <strong>de</strong> construcción.<br />

vidualizado a cada una <strong>de</strong> las unida<strong>de</strong>s <strong>de</strong> carga<br />

situadas en su interior. A<strong>de</strong>más, ofrecen la posibilidad<br />

<strong>de</strong> estibar a mayor altura por lo que la<br />

capacidad obtenida es igual o superior a la que<br />

se consigue a través <strong>de</strong>l apilado.<br />

A su vez, con la combinación <strong>de</strong> las estanterías<br />

metálicas y <strong>los</strong> elementos automáticos <strong>de</strong> manutención<br />

o transelevadores se pue<strong>de</strong> incrementar<br />

la altura <strong>de</strong> la estructura hasta obtener<br />

MECALUXNEWS 61

CONSULTORÍA SISTEMAS AUTOMÁTICOS<br />

una <strong>de</strong>nsidad superior <strong>de</strong> almacenamiento con<br />

acceso individualizado a la carga. Por esta razón,<br />

<strong>los</strong> almacenes automáticos cada día tienen<br />

mayor fuerza a la vez que reúnen todos <strong>los</strong><br />

requisitos para una gestión y una manipulación<br />

<strong>de</strong> altas prestaciones.<br />

Lógicamente, la ubicación <strong>de</strong> la mercancía en el<br />

interior <strong>de</strong> las estanterías <strong>de</strong>l almacén es uno<br />

<strong>de</strong> <strong>los</strong> pasos necesarios en <strong>los</strong> procesos <strong>de</strong> distribución.<br />

<strong>La</strong>s técnicas y formas empleadas son<br />

numerosas. No obstante, <strong>de</strong> todas ellas las <strong>de</strong><br />

uso más común y similares morfológicamente<br />

hablando son <strong>los</strong> sistemas <strong>de</strong> extracción <strong>de</strong><br />

carga <strong>de</strong> simple y doble profundidad.<br />

<strong>La</strong> simple profundidad<br />

El sistema <strong>de</strong> simple profundidad es el más extendido<br />

en todos <strong>los</strong> entornos <strong>de</strong> estocaje y preparación<br />

<strong>de</strong> pedidos en <strong>los</strong> que la rapi<strong>de</strong>z <strong>de</strong>l servicio<br />

prima ante la capacidad <strong>de</strong> almacenamiento.<br />

<strong>La</strong> estructura <strong>permite</strong> acce<strong>de</strong>r directamente a todos<br />

<strong>los</strong> huecos <strong>de</strong> las estanterías, por tanto, en<br />

entornos automáticos, el transelevador no <strong>de</strong>be<br />

realizar ningún movimiento adicional para liberar<br />

espacio y acce<strong>de</strong>r a la unidad <strong>de</strong> carga a extraer.<br />

Tal acceso directo se traduce en una rapi<strong>de</strong>z<br />

que en circunstancias operativas <strong>de</strong>terminadas<br />

es necesaria para la viabilidad <strong>de</strong> la instalación.<br />

<strong>La</strong>s estanterías <strong>de</strong> este tipo <strong>de</strong> almacenes, a<strong>de</strong>más<br />

<strong>de</strong> soportar las cargas, tienen que aguantar<br />

<strong>los</strong> esfuerzos laterales que produce el tran-<br />

selevador a la hora <strong>de</strong> realizar las maniobras <strong>de</strong><br />

ubicación y <strong>de</strong>scarga. Unos esfuerzos que se reparten<br />

por la estructura y se trasladan al suelo<br />

mediante sistemas <strong>de</strong> arriostrado verticales y<br />

horizontales, proporcionando una gran estabilidad<br />

a todo el conjunto.<br />

Por otra parte, <strong>los</strong> sistemas automáticos disponen<br />

<strong>de</strong> separaciones <strong>de</strong> seguridad entre las cargas<br />

y <strong>los</strong> elementos <strong>de</strong>l entorno en el que se manipulan.<br />

Dichas separaciones se utilizan para<br />

evitar que las unida<strong>de</strong>s sean movidas acci<strong>de</strong>ntalmente<br />

por las horquillas <strong>de</strong>l transelevador o<br />

por algún componente <strong>de</strong>l mismo. En el caso <strong>de</strong><br />

las estanterías <strong>de</strong> simple profundidad las distancias<br />

son muy pequeñas y <strong>permite</strong>n que el espacio<br />

se pueda aprovechar al máximo. Esto es<br />

posible gracias a que <strong>los</strong> esfuerzos a <strong>los</strong> que es<br />

sometido el transelevador a la hora <strong>de</strong> trasladar,<br />

por ejemplo, las paletas por el pasillo y a su posterior<br />

ubicación en el hueco son absorbidos fácilmente<br />

por la estructura <strong>de</strong> estas máquinas. De<br />

esta forma no sufren <strong>de</strong>formaciones que se tengan<br />

que traducir en espacios <strong>de</strong> la estantería.<br />

gestionada por tales transelevadores es un poco<br />

más lenta que las <strong>de</strong> sus homólogos <strong>de</strong> simple<br />

profundidad. Sin olvidar que la gestión que<br />

realizan en <strong>los</strong> pasil<strong>los</strong> es diferente en cuanto a<br />

las labores <strong>de</strong> extracción <strong>de</strong> las unida<strong>de</strong>s <strong>de</strong><br />

carga y, en menor medida, en <strong>los</strong> procesos <strong>de</strong><br />

almacenamiento.<br />

Existen dos clases <strong>de</strong> extracciones: las directas y<br />

las que precisan reubicación. El primer tipo es el<br />

que se produce a partir <strong>de</strong> las ubicaciones situadas<br />

en la primera profundidad <strong>de</strong> la estantería (las<br />

más cercanas al pasillo) y en las <strong>de</strong> segunda cuando<br />

la anterior está libre. El transelevador, generalmente,<br />

es más lento por tener un recorrido más<br />

largo <strong>de</strong> horquillas a la hora <strong>de</strong> recoger, por ejemplo,<br />

las paletas <strong>de</strong> la segunda profundidad.<br />

El otro tipo <strong>de</strong> extracción tiene lugar cuando se<br />

precisa extraer una paleta ubicada en el segundo<br />

hueco, siempre que el primero esté ocupado. Para<br />

liberar el acceso, la máquina tiene que retirar<br />

la carga <strong>de</strong> la primera profundidad, <strong>de</strong>positarla<br />

en una ubicación libre y <strong>de</strong>spués coger la unidad<br />

El almacenaje <strong>de</strong> simple profundidad es el sistema más<br />

extendido en todos <strong>los</strong> entornos <strong>de</strong> estocaje<br />

Los transelevadores y <strong>los</strong> sistemas <strong>de</strong> manipulación<br />

<strong>de</strong> cargas están realizados con materiales<br />

robustos y lo más livianos posible, pero con una<br />

cierta elasticidad que les confieren un gran carácter<br />

operativo. Por tanto, económicamente,<br />

se amortizan en un reducido espacio <strong>de</strong> tiempo.<br />

<strong>La</strong> doble profundidad<br />

En cuanto al almacenamiento en estanterías <strong>de</strong><br />

doble profundidad constituye un método <strong>de</strong> estocaje<br />

<strong>de</strong> alta <strong>de</strong>nsidad y es casi exclusivo <strong>de</strong><br />

<strong>los</strong> entornos operativos automáticos; la carga<br />

que pue<strong>de</strong>n manipular las carretillas elevadoras<br />

que incorporan dispositivos para acce<strong>de</strong>r a la doble<br />

profundidad dista mucho <strong>de</strong> <strong>los</strong> 1.500 kg que<br />

maneja un transelevador <strong>de</strong> estas características.<br />

En un solo pasillo <strong>de</strong> estas características se almacena<br />

casi la misma cantidad <strong>de</strong> unida<strong>de</strong>s que<br />

en dos pasil<strong>los</strong> <strong>de</strong> estanterías <strong>de</strong> simple profundidad,<br />

requiriendo, a<strong>de</strong>más, menos espacio.<br />

Sin embargo, la operativa <strong>de</strong> una instalación<br />

solicitada. Esta operación se traduce en un incremento<br />

en el tiempo <strong>de</strong> extracción. Por tanto, en<br />

las ubicaciones iniciales y en las posteriores reubicaciones<br />

(en el caso <strong>de</strong> que existan) hay que<br />

evitar estos movimientos dando prioridad en la<br />

ocupación a <strong>los</strong> huecos <strong>de</strong> segunda profundidad<br />

y colocando <strong>de</strong>lante <strong>de</strong> el<strong>los</strong> artícu<strong>los</strong> idénticos o<br />

<strong>de</strong> muy alta rotación.<br />

<strong>La</strong>s industrias con pocas referencias y un alto<br />

grado <strong>de</strong> movimientos son unas fieles candidatas<br />

a este sistema <strong>de</strong> almacenaje, en el que la<br />

gestión <strong>de</strong> las ubicaciones tiene un <strong>de</strong>stacado<br />

papel en la operativa global <strong>de</strong>l almacén.<br />

<strong>La</strong>s estanterías en las que operan <strong>los</strong> transelevadores<br />

<strong>de</strong> doble profundidad están diseñadas<br />

para que puedan soportar <strong>los</strong> esfuerzos que<br />

transmiten cuando realizan las labores <strong>de</strong> almacenaje<br />

o recogidas. El conjunto <strong>de</strong> la estructura<br />

metálica dispone <strong>de</strong> la mitad <strong>de</strong> <strong>los</strong> elementos<br />

<strong>de</strong> arriostrado que se montan en una

Una estantería <strong>de</strong> doble profundidad almacena casi la misma<br />

cantidad <strong>de</strong> unida<strong>de</strong>s <strong>de</strong> carga que dos estanterías <strong>de</strong> una estructura <strong>de</strong><br />

simple profundidad.

CONSULTORÍA ROBÓTICA<br />

instalación <strong>de</strong> simple profundidad, por lo que<br />

éstos <strong>de</strong>ben ser <strong>de</strong> mayor envergadura.<br />

Sin embargo, la utilización <strong>de</strong> un sistema <strong>de</strong> almacenaje<br />

<strong>de</strong> simple o doble profundidad en realidad<br />

<strong>de</strong>pen<strong>de</strong> <strong>de</strong> <strong>los</strong> requerimientos operativos<br />

y <strong>de</strong> la capacidad que se pretenda obtener<br />

<strong>de</strong> la instalación. Para ello es necesario gestionar<br />

a<strong>de</strong>cuadamente las entradas; realizar unas<br />

reubicaciones periódicas <strong>de</strong> <strong>los</strong> productos que<br />

en función <strong>de</strong> su ABC pierdan o ganen protagonismo<br />

en la operativa; y acertar en la elección<br />

<strong>de</strong>l sistema <strong>de</strong> preparación <strong>de</strong> pedidos.<br />

<strong>La</strong>s reglas <strong>de</strong>l almacenaje<br />

Los sistemas automáticos <strong>permite</strong>n una gestión<br />

global <strong>de</strong>l almacén basada en un conjunto <strong>de</strong> reglas<br />

que se han <strong>de</strong>finido a la entrada <strong>de</strong> <strong>los</strong> productos<br />

en su interior. Si lo que se quiere es aumentar<br />

su rentabilidad éste tiene que ser capaz<br />

<strong>de</strong> po<strong>de</strong>r dar solución a todas las necesida<strong>de</strong>s y<br />

exigencias que dicta el mercado. Por este motivo,<br />

<strong>los</strong> artícu<strong>los</strong> a ubicar <strong>de</strong>ben reflejar estos cambios<br />

variando su posición en la estantería en función<br />

<strong>de</strong>l ABC <strong>de</strong> salidas. Tal escenario se da en<br />

muchos almacenes con un alto porcentaje <strong>de</strong><br />

preparación <strong>de</strong> pedidos, <strong>los</strong> cuales no están formados<br />

por las propias unida<strong>de</strong>s <strong>de</strong> carga sino por<br />

las referencias que integran dichas unida<strong>de</strong>s.<br />

Este tipo <strong>de</strong> entornos pue<strong>de</strong> provocar que un producto<br />

tenga que ser reubicado en una posición<br />

más acor<strong>de</strong> con sus movimientos y así optimizar<br />

el rendimiento <strong>de</strong>l sistema (medios <strong>de</strong> movimentación,<br />

personal manipulador, etc.) cada vez que<br />

se tenga que acce<strong>de</strong>r a él. <strong>La</strong> reubicación sólo se<br />

produce cuando la gestión <strong>de</strong> tal artículo merma<br />

mucho la operativa <strong>de</strong>l global <strong>de</strong> la instalación.<br />

Una problemática que se resuelve fácilmente en<br />

las que se produce una interacción con el operario.<br />

Con un grado <strong>de</strong> relevancia ligeramente<br />

inferior se posiciona el sistema <strong>de</strong> transporte<br />

<strong>de</strong> las unida<strong>de</strong>s <strong>de</strong> carga hasta el almacén y, en<br />

último lugar, está el sistema <strong>de</strong> almacenamiento.<br />

Un buen control <strong>de</strong> las posiciones interactivas<br />

y <strong>de</strong>l sistema <strong>de</strong> transporte continuo dan<br />

como resultado una gestión integral en conso-<br />

Un almacén que quiera ser rentable <strong>de</strong>be dar<br />

solución a todas las necesida<strong>de</strong>s que pi<strong>de</strong> el mercado<br />

un almacén automático, porque es el propio sistema<br />

informático <strong>de</strong> gestión el que se ocupa <strong>de</strong><br />

<strong>los</strong> procesos <strong>de</strong>rivados <strong>de</strong> la recolocación.<br />

Por otra parte, conceptualmente, la importancia<br />

<strong>de</strong> la operativa en un entorno automático<br />

equilibrado se encuentra en las posiciones en<br />

64 MECALUXNEWS<br />

Es importante prever, en la medida <strong>de</strong> lo posible, cómo será expedido el artículo que se<br />

preten<strong>de</strong> introducir en el almacén, <strong>de</strong> ello <strong>de</strong>pen<strong>de</strong> la rentabilidad <strong>de</strong> la instalación.<br />

nancia con las necesida<strong>de</strong>s para las que se ha<br />

diseñado la instalación.<br />

Criterios que hay que seguir<br />

Existen diferentes criterios por <strong>los</strong> que se <strong>de</strong>be<br />

guiar un sistema automático en cuanto al almacenaje<br />

en sí mismo. Son pautas aplicables a to-<br />

dos <strong>los</strong> productos que se ubiquen en su interior<br />

y, mayormente, marcan su <strong>de</strong>stino.<br />

A<strong>de</strong>más, es fundamental prever, en la medida<br />

<strong>de</strong> lo posible, cómo será expedido el artículo<br />

que se preten<strong>de</strong> introducir en el almacén, puesto<br />

que <strong>de</strong> ello <strong>de</strong>pen<strong>de</strong> la máxima rentabilidad<br />

<strong>de</strong> la instalación.<br />

De forma genérica, las principales reglas que<br />

rigen <strong>los</strong> procesos <strong>de</strong> almacenamiento son:<br />

a)<strong>La</strong> fecha <strong>de</strong> entrada o caducidad: <strong>de</strong>ntro <strong>de</strong><br />

este apartado se incluyen <strong>los</strong> tipos <strong>de</strong> almacenamiento<br />

en <strong>los</strong> que se preten<strong>de</strong> respetar la antigüedad<br />

<strong>de</strong> <strong>los</strong> productos que se encuentran<br />

en el almacén. <strong>La</strong> expedición <strong>de</strong> un artículo u<br />

otro <strong>de</strong> la misma referencia <strong>de</strong>pen<strong>de</strong>rá <strong>de</strong> aquel<br />

cuya fecha <strong>de</strong> caducidad esté más próxima o<br />

que tenga la fecha más antigua <strong>de</strong> entrada.

) <strong>La</strong> gestión <strong>de</strong> <strong>los</strong> lotes: se trata <strong>de</strong> una variante<br />

<strong>de</strong> la regla anterior. Los procesos productivos<br />

continuos dan como resultado artícu<strong>los</strong> idénticos,<br />

que tal vez son tratados conjuntamente a la<br />

hora <strong>de</strong> hacer<strong>los</strong> llegar al usuario final, pero en<br />

la recepción en el almacén es necesario hacer<br />

una distinción por lotes <strong>de</strong> fabricación. En instalaciones<br />

automáticas <strong>de</strong> más <strong>de</strong> un pasillo, con<br />

el fin <strong>de</strong> no saturar las entradas y salidas <strong>de</strong> <strong>los</strong><br />

transelevadores, se produce un reparto equilibrado<br />

<strong>de</strong> este tipo <strong>de</strong> mercancía en todas las estanterías.<br />

Esta acción permitirá homogeneizar y<br />

realizar una gestión más versátil.<br />

c) <strong>La</strong> naturaleza <strong>de</strong>l artículo: <strong>de</strong>pendiendo <strong>de</strong><br />

cual sea la morfología <strong>de</strong> <strong>los</strong> productos pue<strong>de</strong>n<br />

recibir un tratamiento distinto <strong>de</strong>l resto. Tal<br />

vez resulte interesante que aquel<strong>los</strong> <strong>de</strong> un coste<br />

elevado estén ubicados en espacios dotados<br />

con sistemas <strong>de</strong> seguridad especiales, una recomendación<br />

también válida para las referencias<br />

inflamables o, por ejemplo, para las que<br />

<strong>de</strong>ben mantener una cuarentena.<br />

En muchas ocasiones, estas condiciones <strong>de</strong> almacenamiento<br />

transgredirán normas que pue<strong>de</strong>n<br />

afectar a la operativa conjunta <strong>de</strong>l almacén<br />

pero lo que <strong>de</strong>be primar, ante todo, es la seguridad<br />

en el interior <strong>de</strong> estas estancias. Por esta<br />

razón, un buen diseño inicial tiene que permitir<br />

que situaciones <strong>de</strong> este tipo no supongan gran<strong>de</strong>s<br />

costes <strong>de</strong> manutención.<br />

Picking en entornos automáticos<br />

Existen dos tipos <strong>de</strong> preparación <strong>de</strong> pedidos en<br />

este tipo <strong>de</strong> entornos: uno totalmente automático<br />

y otro <strong>de</strong>nominado producto a hombre. En el<br />

primero, durante todo el proceso, no es necesaria<br />

la intervención <strong>de</strong> un operario porque el sistema<br />

automático se ocupa <strong>de</strong> extraer las unida<strong>de</strong>s<br />

<strong>de</strong> carga <strong>de</strong>l almacén. Esta operativa se da en <strong>los</strong><br />

casos en <strong>los</strong> que dicha unidad <strong>de</strong> carga correspon<strong>de</strong><br />

exactamente a lo que posteriormente será<br />

expedido al cliente final.<br />

En el segundo caso, la preparación <strong>de</strong> pedidos requiere<br />

la intervención <strong>de</strong> un operario para tomar<br />

las referencias a suministrar <strong>de</strong> la unidad <strong>de</strong> carga.<br />

El hecho <strong>de</strong> que no necesite transitar por el<br />

interior <strong>de</strong>l almacén <strong>permite</strong> dotar a su puesto <strong>de</strong><br />

trabajo, don<strong>de</strong> realiza el picking, <strong>de</strong> una serie <strong>de</strong><br />

elementos ergonómicos que facilitan su labor<br />

haciéndola más productiva y agradable.<br />

Dentro <strong>de</strong>l concepto producto a hombre en almacenes<br />

automáticos existen muchas operativas<br />

diferentes, <strong>de</strong> forma que se puedan optimizar<br />

al máximo <strong>los</strong> movimientos <strong>de</strong>l transelevador.<br />

Entre ellas, las más <strong>de</strong>stacables son:<br />

1) <strong>La</strong> preparación <strong>de</strong> albaranes in<strong>de</strong>pendientes<br />

en una posición <strong>de</strong> picking: se trata <strong>de</strong> la<br />

operación más parecida a la técnica usada habitualmente<br />

en <strong>los</strong> almacenes sin automatizar<br />

y se basa en tomar un albarán o pedido e ir siguiendo<br />

por or<strong>de</strong>n cada una <strong>de</strong> las líneas que lo<br />

componen hasta completar la totalidad. En estos<br />

casos, el sistema o transelevador <strong>de</strong>be ir a<br />

buscar la unidad <strong>de</strong> carga a su ubicación y llevarla<br />

hasta la posición don<strong>de</strong> se encuentra el<br />

operario. Una vez que ha cogido <strong>los</strong> artícu<strong>los</strong><br />

solicitados, la máquina la <strong>de</strong>volverá a su posición<br />

original e irá a buscar la siguiente para seguir<br />

completando el pedido. <strong>La</strong> acción se produce<br />

<strong>de</strong> forma continuada, <strong>de</strong> manera que el<br />

trabajador siempre tendrá la siguiente línea<br />

<strong>de</strong>l albarán preparada para gestionar. Por otra<br />

Hay dos clases <strong>de</strong> preparación <strong>de</strong> pedidos: <strong>los</strong> sistemas automáticos –no requieren<br />

operarios– y <strong>los</strong> conocidos como producto a hombre.

CONSULTORÍA ROBÓTICA<br />

parte, la preparación necesita un alto rendimiento<br />

<strong>de</strong> las tareas <strong>de</strong>l transelevador para po<strong>de</strong>r<br />

dar continuidad a todas las ór<strong>de</strong>nes <strong>de</strong> picking<br />

en el tiempo que se <strong>de</strong>sarrolla esta labor.<br />

2) Agrupación <strong>de</strong> albaranes por rutas: una forma<br />

<strong>de</strong> optimizar <strong>los</strong> movimientos que <strong>de</strong>be realizar<br />

el transelevador es hacer que puedan servir<br />

para más <strong>de</strong> una línea <strong>de</strong> albarán. El operario<br />

rentabiliza la salida <strong>de</strong> la unidad <strong>de</strong> carga a<br />

su estación <strong>de</strong> trabajo y extrae a la vez todas las<br />

referencias iguales contenidas en <strong>los</strong> albaranes<br />

<strong>de</strong> una misma ruta. Esta operación podrá ser<br />

muy provechosa en almacenes en <strong>los</strong> que existe<br />

una cantidad pequeña <strong>de</strong> diferentes referencias<br />

y un marcado ABC <strong>de</strong> venta. Adicionalmente<br />

a la posición <strong>de</strong> picking, el sistema necesita<br />

una gestión aparte en la que se le indique al<br />

operario cuál es el albarán que requiere y la<br />

cantidad <strong>de</strong> unida<strong>de</strong>s <strong>de</strong> expedición <strong>de</strong> esa línea<br />

que está preparando. Dependiendo <strong>de</strong> la<br />

cantidad <strong>de</strong> pedidos por ruta que sea posible<br />

preparar al mismo tiempo, se pue<strong>de</strong>n optar por<br />

el put to light, la mesa multipedidos, el clasificador<br />

automático, etc. Sectores como el <strong>de</strong> ferretería,<br />

alimentación o perfumería son candidatos<br />

a la utilización <strong>de</strong> estos métodos <strong>de</strong> preparación<br />

<strong>de</strong> unida<strong>de</strong>s <strong>de</strong> expedición. Por el<br />

contrario, en campos como <strong>los</strong> recambios <strong>de</strong><br />

automoción o la gestión documental no es muy<br />

clara su aplicación.<br />

66 MECALUXNEWS<br />

3) Agrupación <strong>de</strong> albaranes por coinci<strong>de</strong>ncia <strong>de</strong><br />

productos: básicamente, el funcionamiento resi<strong>de</strong><br />

en la unificación <strong>de</strong> todos <strong>los</strong> albaranes a preparar<br />

a lo largo <strong>de</strong>l día en conjuntos que tengan<br />

como factor <strong>de</strong> coinci<strong>de</strong>ncia un <strong>de</strong>terminado<br />

producto. <strong>La</strong> operativa hasta el posicionado <strong>de</strong> la<br />

unidad <strong>de</strong> carga en la estación <strong>de</strong> picking es la<br />

misma que en <strong>los</strong> anteriores casos. <strong>La</strong> gran diferencia<br />

radica en la utilización <strong>de</strong> sistemasƒ anexos<br />

que gestionan la unidad <strong>de</strong> expedición. Estos<br />

sistemas <strong>de</strong>ben ser capaces <strong>de</strong> absorber un gran<br />

número <strong>de</strong> pedidos que se están procesando a la<br />

vez por un mismo operario. Pue<strong>de</strong>n tratarse <strong>de</strong><br />

mesas multipedidos o sistemas <strong>de</strong> clasificación<br />

automática, en <strong>los</strong> que el operario tan sólo <strong>de</strong>be<br />

<strong>de</strong>positar la suma <strong>de</strong> referencias que el procedimiento<br />

le dicte y éste se encargará <strong>de</strong> distribuir la<br />

cantidad <strong>de</strong> artícu<strong>los</strong> que la línea <strong>de</strong>l albarán indique.<br />

Tal método tiene un coste elevado pero un<br />

retorno <strong>de</strong> la inversión muy interesante que lo<br />

hace atractivo para empresas con gran cantidad<br />

<strong>de</strong> referencias y lotes <strong>de</strong> productos. <strong>La</strong> industria<br />

textil en su vertiente <strong>de</strong> venta y distribución <strong>de</strong>l<br />

producto final es un claro candidato.<br />

Para recordar<br />

<strong>La</strong> importancia <strong>de</strong>l elemento manipulador <strong>de</strong> las<br />

unida<strong>de</strong>s <strong>de</strong> carga en el interior <strong>de</strong>l almacén automático<br />

está directamente relacionada con <strong>los</strong> requerimientos<br />

operativos <strong>de</strong> la instalación, no con<br />

la gestión <strong>de</strong> stocks. Si extrapolamos su funciona-<br />

miento a un sistema convencional administrado<br />

manualmente la relevancia <strong>de</strong> cómo se almacena<br />

en la estantería es elevada ya que <strong>de</strong> ello <strong>de</strong>pen<strong>de</strong><br />

el funcionamiento y la lentitud en la preparación<br />

<strong>de</strong> <strong>los</strong> pedidos. En dicho sistema convencional esta<br />

carencia se traducirá en la utilización <strong>de</strong> más recursos<br />

para suplir la falta <strong>de</strong> gestión, al contrario<br />

que en un entorno automático don<strong>de</strong> se dispone<br />

<strong>de</strong> un SGA (Sistema <strong>de</strong> Gestión <strong>de</strong>l Almacén).<br />

Por otra parte, el hecho <strong>de</strong> que en una estantería<br />

<strong>de</strong> doble profundidad <strong>de</strong> un almacén automático<br />

una unidad <strong>de</strong> carga esté ubicada en el primer<br />

hueco o en el segundo sólo afecta al tiempo que<br />

<strong>de</strong>dique el sistema a extraer esa unidad, ya que<br />

en ningún momento resulta inaccesible para el<br />

transelevador. Gracias al progreso y a <strong>los</strong> a<strong>de</strong>lantos<br />

que se están obteniendo en el campo <strong>de</strong> la <strong>robótica</strong>,<br />

actualmente se dispone <strong>de</strong> elementos <strong>de</strong><br />

posicionamiento y <strong>de</strong> <strong>de</strong>tección <strong>de</strong> obstácu<strong>los</strong> <strong>de</strong><br />

gran resolución. <strong>La</strong> combinación <strong>de</strong> todos el<strong>los</strong>,<br />

junto con una a<strong>de</strong>cuada programación <strong>de</strong> la operativa,<br />

da como resultado una consi<strong>de</strong>rable reducción<br />

<strong>de</strong> <strong>los</strong> retrasos ocasionados en el acceso<br />

a la segunda profundidad. ✸<br />

*José Ramón Domínguez, ingeniero<br />

<strong>de</strong>l <strong>de</strong>partamento <strong>de</strong> soporte<br />

técnico <strong>de</strong> <strong>Mecalux</strong>, SA<br />

Más información: jrdominguez@mecalux.com