PORTADA DE ENLACE CON larrasa - nueva portada cero

PORTADA DE ENLACE CON larrasa - nueva portada cero

PORTADA DE ENLACE CON larrasa - nueva portada cero

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

No soy de los que puedo presumir de ser hijo o nieto de<br />

herreros. Nunca hubo en mis ancestros nadie que se dedicase a la<br />

fragua. Empecé en esto por afición y poco a poco se fue<br />

fraguando mi “amor al hierro”… me quedé enganchado al oficio.<br />

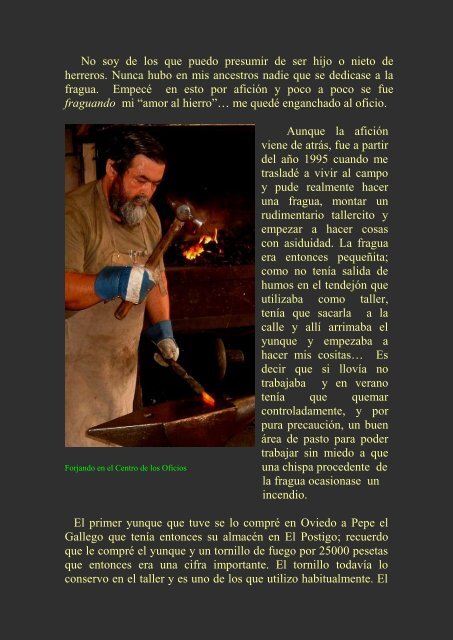

Aunque la afición<br />

viene de atrás, fue a partir<br />

del año 1995 cuando me<br />

trasladé a vivir al campo<br />

y pude realmente hacer<br />

una fragua, montar un<br />

rudimentario tallercito y<br />

empezar a hacer cosas<br />

con asiduidad. La fragua<br />

era entonces pequeñita;<br />

como no tenía salida de<br />

humos en el tendejón que<br />

utilizaba como taller,<br />

tenía que sacarla a la<br />

calle y allí arrimaba el<br />

yunque y empezaba a<br />

hacer mis cositas… Es<br />

decir que si llovía no<br />

trabajaba y en verano<br />

tenía que quemar<br />

controladamente, y por<br />

pura precaución, un buen<br />

área de pasto para poder<br />

trabajar sin miedo a que<br />

Forjando en el Centro de los Oficios una chispa procedente de<br />

la fragua ocasionase un<br />

incendio.<br />

El primer yunque que tuve se lo compré en Oviedo a Pepe el<br />

Gallego que tenía entonces su almacén en El Postigo; recuerdo<br />

que le compré el yunque y un tornillo de fuego por 25000 pesetas<br />

que entonces era una cifra importante. El tornillo todavía lo<br />

conservo en el taller y es uno de los que utilizo habitualmente. El

yunque se lo vendí hace ya años a Miguel Romero excelente<br />

artesano de la cantería, restaurador y personaje desde que talló el<br />

astronauta de la Puerta de Ramos de la Catedral de Salamanca en<br />

la restauración de 1993.<br />

El Astronauta de Miguel Romero © Ramon Rivero<br />

Tiempo después empecé a<br />

asistir a los cursos de forja del<br />

Centro de los Oficios de<br />

León, al que tantos debemos<br />

tanto. Allí hice diversos<br />

cursos con Roberto Canal y<br />

con el genial maestro<br />

Gabriele Curtolo, auténtico<br />

“gurú” de la forja en Europa.<br />

De hecho, sigo acudiendo al<br />

Centro de los Oficios siempre<br />

que puedo. Siempre se<br />

aprende si uno está dispuesto<br />

a ello… En esto se muere<br />

aprendiendo…<br />

Los que ya lo saben todo o afirman que no<br />

hay nadie capaz de enseñarles algo nuevo, son dignos de toda<br />

sospecha.<br />

Gabriele Curtolo forjando durante los Con Roberto Lopez Canal en Leon<br />

encuentros de Barcelona 2010 © Ramon Rivero © foto: centro de los oficios

También cursé estudios de forja en la Escuela de Arte de<br />

Salamanca en cuyos talleres permanecí dos años y, aunque las<br />

diferencias de planteamiento respecto al centro de los oficios de<br />

León son abismales, el paso por la Escuela de Arte de Salamanca<br />

también me resultó entretenido y enriquecedor.<br />

Taller de forja de la Escuela de Arte de Salamanca © Ramon Rivero<br />

Creo que está fuera de toda duda el que la forja artesanal<br />

sucumbió por la mecanización, las innovaciones tecnológicas y<br />

los elevadísimos costes de la mano de obra. Una cortadora de<br />

plasma o de laser hace en una mañana lo que a un maestro<br />

artesano podría suponerle meses de trabajo. Un torno hace en un<br />

momento lo que a mano podría suponer horas y horas de<br />

trabajo… La máquina herramienta hizo insostenibles muchos de<br />

los trabajos que hasta entonces se hacían por procedimientos<br />

artesanales.<br />

Cuando un taller mecanizado es capaz de hacer en una mañana<br />

miles de cerrojos, el coste del cerrojo hecho a mano en la fragua<br />

durante horas y horas de trabajo de forja, pasa a ser inaccesible<br />

para la inmensa mayoría de los consumidores. Los herreros<br />

tuvieron que ir apagando las fraguas y dedicándose a “cortar y

pegar”… a cerrajería y carpintería metálica para poder<br />

sobrevivir… Llegaron primero las sierras alternativas, después<br />

las tronzadoras y las sierras de cinta, el oxicorte, el plasma, el<br />

laser y toda la maquinaria de control numérico… y las tajaderas a<br />

menudo se tiraron a la pila de la chatarra.<br />

Detalle de aldaba en la fragua © foto: centro de los oficios<br />

Esta evolución conlleva una especialización que de alguna<br />

manera deshumaniza el trabajo y hace que el trabajador ya no se<br />

sienta partícipe de los resultados. Cuando un herrero cogía una<br />

barra de hierro, la calentaba en la fragua, le daba la forma<br />

deseada, la cortaba con la tajadera, la limaba a mano, le daba el<br />

acabado a la obra, etc., el protagonista del trabajo era el herrero y<br />

la obra era algo suyo. La hiperespecialización hace que en el<br />

presente la industria de transformación del hierro normalmente no<br />

se plantee hacer una pieza única, sino miles de piezas para el<br />

consumo que permitan abaratar costes y llenar el mercado a<br />

precios competitivos. Muchas de las formas y perfiles que<br />

antiguamente hacia el herrero a mano ahora se hacen en trenes de<br />

laminación. Para cortar la pieza lo último son cortadoras de<br />

chorro de agua, láser o plasma. La maquinaria de deformación y<br />

arranque es tanta y tan compleja (tornos, fresadoras,

mandrinadoras, punzonadoras, prensas, rectificadoras, curvadoras,<br />

sierras, cizallas, granalladoras, etc…) que es casi inimaginable<br />

que un mismo operario sea capaz de manejar indistintamente<br />

todas esas máquinas. El resultado es una atomización del trabajo<br />

que hace que todos los operarios sean una pieza más en el<br />

engranaje de producción y en ningún caso puedan sentir la obra<br />

acabada como suya. No hay cariño por el trabajo realizado<br />

cuando el trabajo lo hace una maquina cientos de veces por hora<br />

y con un resultado idéntico en todos los casos. Y si para hacer<br />

una pieza el hierro entra en un taller, pasa primero por una sierra<br />

que supervisa un operario, pasa después por un torno de control<br />

numérico que supervisa otro operario, pasa después por<br />

fresadora, pulidora, etc cada una de las cuales maneja otro<br />

operario…. El resultado es que la pieza no tiene “autor”, no la ha<br />

hecho “nadie”; la han hecho un montón de máquinas supervisadas<br />

por una serie de operarios diferentes de los que ninguno controla<br />

todo el proceso y de los que ninguno se siente autor del producto<br />

acabado. Ese es el precio de la producción mecanizada a gran<br />

escala que debido al imperativo de costes acabo con muchas<br />

herrerías.<br />

© Ramon Rivero<br />

Ahora la situación aún se<br />

ha complicado más…Hay<br />

otra variable también del<br />

“imperativo de costes”. El<br />

taller mecanizado que<br />

fulminó las herrerías estaba<br />

ubicado en el País Vasco,<br />

Cataluña, Asturias,<br />

Valencia… pero los costes<br />

también segaron la vida de<br />

muchas de esas fábricas. Los<br />

talleres y fábricas están ahora<br />

en la India, China, Corea…<br />

En un mercado fluido y<br />

global los costes dictan y<br />

oriente en este momento es<br />

más barato.

Eso sí. La bisagra hecha a máquina es idéntica una a la otra.<br />

Podemos revisar una a una toneladas y toneladas de bisagras<br />

hechas por una misma máquina y nos será imposible<br />

diferenciarlas. Si alguna se diferencia en algo es que los controles<br />

de calidad fallaron. Sin embargo cada bisagra hecha a mano tiene<br />

una “identidad”... no hay dos iguales. Aún hay gente que tiene la<br />

sensibilidad suficiente como para valorar el trabajo artesano,<br />

hecho a mano, único. Y creo que además tenemos derecho a<br />

rebelarnos contra la “dictadura de los costes”… La curva es casi<br />

una desconocida en arquitectura por un motivo de costes…Las<br />

fachadas de cantería ya no existen por un motivos de costes. Los<br />

arcos están en peligro de extinción por un motivo de costes…las<br />

fibras naturales están siendo relegadas en confección por un<br />

problema de costes, la madera a menudo es suplantada por<br />

aglomerados, contrachapados, melaminas y otros materiales<br />

sintéticos por un problema de costes….. y al final de todo este<br />

proceso involutivo el occidental acaba viviendo en un medio<br />

hostil, entre polímeros, y desarraigado, sin contactos con la tierra,<br />

sin contactos con los materiales nobles: la piedra, el hierro, la<br />

madera, los metales…. Alguien tiene que decir NO a esta<br />

escalada.<br />

Dibujos de “Ferronerie” de H. Grave. © foto: Ramon Rivero<br />

Por otro lado muchos de los que ahora hacemos forja<br />

artesanal no tenemos en la fragua nuestro modus vivendi y<br />

podemos permitirnos trabajar por amor al hierro sin soportar una<br />

necesidad acuciante de rentabilizar o extraer valor añadido. Y los

que han hecho de esto su única ocupación a menudo se ven<br />

obligados a “cortar y pegar” si quieren subsistir. En ocasiones he<br />

visitado talleres de herreros consagrados y que son figuras<br />

importantes del oficio y he visto, al lado de trabajos maravillosos,<br />

las rejas horrorosas de tubo o de varilla de tetra<strong>cero</strong> soldado para<br />

cubrir un hueco de una ventana, sin ningún adorno, sin una sola<br />

voluta, sin curvas… Y debemos de estar contentos de que haya<br />

trabajos de esa índole porque a veces son esos trabajos y esos<br />

encargos rutinarios los que permiten subsistir al herrero y le<br />

permiten poder dedicar parte de su tiempo a crear maravillas con<br />

sus manos y el fuego y el hierro.<br />

Volviendo “al calor de mis recuerdos”, me acuerdo de la<br />

primera fragua que tuve; se la compré a un chatarrero y era un<br />

artilugio casero compuesto por un disco de rueda de camión al<br />

que le habían tapado los agujeros y le habían conectado en el<br />

fondo una tobera de fundición con el ventilador… es una pena<br />

que no conserve fotos de ella porque era una reliquia. Después<br />

compré un buen ventilador de manivela, hice unos croquis y le<br />

encargué una fragua a Urbano Gutiérrez, el herrero de Cañaveral,<br />

trabajador infatigable y muy fino trabajando.<br />

Mi segunda fragua © Ramon Rivero Urbano, herrero de Cañaveral © Ramon Rivero<br />

Al ser de soplador manual aquella fragua tenía también el<br />

inconveniente de que si el hierro que estabas calentando era<br />

grueso te tirabas un buen rato dándole a la manivela…

Poco después compré otra fragua en una chatarrería de<br />

Salamanca, también hecha por algún manitas. Esta tenía un<br />

soplador que inyectaba el aire en horizontal, hecho con un buje de<br />

carro. El ventilador lo tenía sobre un soporte sacado hacia fuera<br />

en una de las caras. Había tenido en su tiempo un motor que<br />

movía el ventilador pero cuando yo la compré ya no tenía motor.<br />

Le acoplé una pequeña esmeril a la que previamente le sustituí<br />

una de las muelas por una polea…<br />

Tercera fragua © Ramon Rivero<br />

Cuando la encendía le costaba<br />

unos segundos coger ritmo<br />

pero después iba muy bien…y<br />

además tenía a la vez una<br />

muela de afilar en<br />

funcionamiento.. el problema<br />

es que cuando llevabas media<br />

hora trabajando la esmeril se<br />

calentaba…<br />

Pero a pesar de ese inconveniente en aquella fragua trabajé yo<br />

a gusto bastante tiempo. Ya dejé de sacarla y meterla al taller, la<br />

dejé fija en el exterior y la cubría con unas chapas para protegerla<br />

un poco de la lluvia. Mientras, seguía teniendo la que me había<br />

hecho a medida el herrero de Cañaveral, pero esa la tenía dentro<br />

del taller y no la usaba. Ya tenía además una chimenea en el<br />

tejado de la nave destinada a sacar el humo de la fragua y me<br />

faltaba simplemente hacer la conducción interior desde el bajo<br />

hasta el tejado.<br />

Llegué a tener una cuarta fragua que compré en el rastro de<br />

Gijón, con soplador manual y pintada color rojo inglés. Ya tenía<br />

algún remiendo soldado, era vieja, pero iba bien y era ligerita.<br />

Pasados unos años se la vendí a unos chicos jóvenes de<br />

Santander. Recuerdo que quedé un viernes por la tarde para<br />

entregársela en Torrelavega y como el único sitio conocido para<br />

mí era el recinto del mercado de ganado (debido a que se celebran<br />

en él las exposiciones de perros que puntúan para el campeonato<br />

Nacional) quedamos “a la puerta del recinto del mercado de

ganado”… lo que yo ignoraba era que el recinto tenía dos<br />

puertas… y podríamos habernos esperado inútilmente a 200<br />

metros de distancia durante horas….<br />

Y la siguiente fragua ya<br />

me la hice yo. Es de soplador<br />

horizontal con tobera de<br />

fundición de las que fabricaba<br />

Fundiciones Nava en León,<br />

que, lamentablemente, ya no<br />

existe. Curiosamente esa<br />

tobera estaba copiada de los<br />

bujes de carro, tenía alas<br />

atrás, pero tenía la boca más<br />

reducida y con bastante<br />

grosor, lo que le da más<br />

© foto Ramon Rivero<br />

“longevidad”, aunque a base<br />

de usarla acaban quemándose por la boca y paulatinamente van<br />

quedando como si el desgaste las cortase “a inglete” por la boca y<br />

eso hace que el aire ya no fluya en la dirección que queremos y<br />

nos veamos obligados a sustituirla.<br />

Recuerdo que para hacer esa fragua tomé como referencia la<br />

altura y el fondo de las fraguas fijas que tenía el Centro de los<br />

Oficios de León cuando todavía tenía el taller de forja en el patio<br />

trasero de san Isidoro (que son las mismas que posteriormente han<br />

montado en el interior del taller de Puente Castro).<br />

© foto Ramon Rivero<br />

Esa es la fragua en la que<br />

más trabajo. Me encuentro<br />

muy a gusto en ella aunque<br />

me veo obligado para algunas<br />

cosas concretas a utilizar una<br />

de soplador vertical que<br />

proporciona un fuego de<br />

mayor volumen si es<br />

necesario.

Y allí, al lado de la fragua, en la soledad del taller, me pasan<br />

las horas “al galope” mientras disfruto forjando algo o tratando de<br />

experimentar formas o trabajos nuevos. Hay una cierta paz y una<br />

sensación de “autenticidad” primitiva cuando se trabaja el hierro<br />

en la fragua. Al fin y al cabo estamos moviéndonos<br />

permanentemente entre los cuatro elementos de los presocráticos:<br />

el aire que insuflamos en la fragua; la tierra: el carbón, el hierro,<br />

las cenizas, la escoria…. El agua, que no puede faltar jamás para<br />

enfriar los hierros, para templar, para modular con la escobilla la<br />

intensidad del fuego en la fragua cuando se extiende más de lo<br />

deseado…. Y por supuesto, el fuego que es “el milagro” que nos<br />

permite “domar” el hierro y que es a la vez luz en la penumbra del<br />

taller, calor (y como mi fragua está a 1000 metros sobre el nivel<br />

del mar se agradece el calor casi siempre)…<br />

© foto: centro de los oficios<br />

El fuego es además como un amigo, compañero y testigo vivo<br />

de lo que forjamos. Y me refiero, por supuesto, al fuego de

carbón …las fraguas de gas, más limpias, más cómodas, sin<br />

humos, sin cenizas, más funcionales, etc, etc…carecen del<br />

encanto de la fragua de carbón. Cuando hago algo en la fragua de<br />

gas me parece que estoy trabajando al lado de una caja de zapatos<br />

con 1000 grados en el interior.<br />

© foto Ramon Rivero<br />

Recientemente me he dado de alta en el registro de artesanos<br />

de Castilla y León; realmente ni siquiera me he puesto a evaluar<br />

las ventajas o desventajas de estar registrado como artesano, pero<br />

solicité el alta en el registro artesano porque de alguna manera el<br />

que me consideren “artesano” me congratula (y digo que me

consideren y no el considerarme yo a mi mismo, puesto que al<br />

final los jueces de uno siempre son “los otros”). En tiempos de<br />

robots y ordenadores sentir que haces las cosas con las manos o<br />

herramienta rudimentaria y de una manera natural, imprimiendo a<br />

las piezas tu propio “cuño” me genera buena “sintonía”.<br />

© foto: Ramón Rivero<br />

Lo importante no es hacer más, sino hacer “mejor” y disfrutar<br />

más con lo que haces, sentirte el autor y el artífice de tus obras.<br />

Este creo yo que debe de ser otro de los objetivos que nunca debe<br />

perder de vista el artesano. Sentir que la pieza que acabas de<br />

hacer es una obra tuya es importante y es algo en peligro de<br />

extinción. El operario que trabaja en una gran cadena de montaje<br />

industrial supervisando las máquinas es impensable que cuando<br />

ve el coche acabado lo sienta como una obra suya. Como ya he<br />

comentado antes, la complejidad actual de los procesos de<br />

producción en serie es tan inmensa que cada operario ha sido<br />

reducido por el sistema a una insignificancia…Y una<br />

insignificancia es siempre algo “in-significante”, “prescindible”,<br />

“sustituible” “intercambiable”. Una factoría es una infinidad de<br />

insignificancias que producen en serie. Ser artesano es la<br />

antítesis, es no estar metido en ese saco y sentir que lo que haces<br />

es “tu obra”.<br />

Y ahora… en el tiempo en que las <strong>nueva</strong>s tecnologías hacen que<br />

la ventana al mundo de cada uno de nosotros esté en un<br />

electrodoméstico (aunque no sea “gama blanca” al fin y al cabo<br />

el ordenador ya es un electrodoméstico más); he querido

asomarme a esa ventana para ver lo que otros hacen y que otros<br />

puedan ver lo que yo hago…e intercambiar puntos de vista,<br />

comentarios, o astucias de taller si llega el caso.<br />

Quiero aprovechar esta ventana para dar un abrazo a todos los<br />

que compartimos el amor al hierro y el amor al trabajo artesanal,<br />

sin prisa, con el objetivo prioritario de deleitarnos con el placer<br />

del trabajo “bien hecho”; cuando lo importante como ya he dicho<br />

no es el “más”, sino el “mejor” y lo fundamental no es “cuánto”<br />

sino “cómo”…<br />

¡ Salud a los fragueros !<br />

© foto Ramon Rivero