Contenidos de apoyo - Paraninfo

Contenidos de apoyo - Paraninfo

Contenidos de apoyo - Paraninfo

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

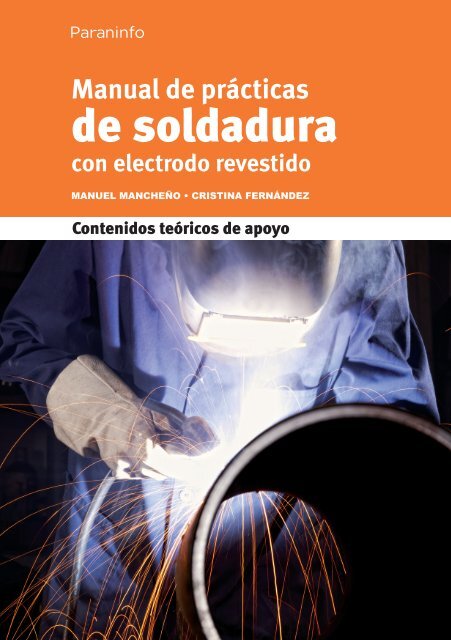

Manual <strong>de</strong> prácticas<br />

<strong>de</strong> soldadura<br />

con electrodo revestido<br />

MANUEL MANCHEÑO • CRISTINA FERNÁNDEZ<br />

<strong>Contenidos</strong> teóricos <strong>de</strong> <strong>apoyo</strong>

Manual <strong>de</strong> prácticas <strong>de</strong> soldadura<br />

con electrodo revestido<br />

<strong>Contenidos</strong> teóricos <strong>de</strong> <strong>apoyo</strong>

Manual <strong>de</strong> prácticas<br />

<strong>de</strong> soldadura<br />

con electrodo revestido<br />

MANUEL MANCHEÑO • CRISTINA FERNÁNDEZ<br />

<strong>Contenidos</strong> teóricos <strong>de</strong> <strong>apoyo</strong>

© 2012 Ediciones <strong>Paraninfo</strong>, S. A.<br />

Autores: Manuel Mancheño Pérez y Cristina Fernán<strong>de</strong>z López<br />

Diseño y maquetación: Ediciones Nobel, S. A.<br />

ISBN 13: 978-84-283-2573-8<br />

Depósito legal: M-30371-2012<br />

Impresión: Cimapress<br />

Impreso en España<br />

Cualquier forma <strong>de</strong> reproducción, distribución, comunicación pública o transformación <strong>de</strong> esta obra sólo pue<strong>de</strong><br />

ser realizada con la autorización <strong>de</strong> sus titulares, salvo excepción prevista por la ley. Diríjase a CEDRO (Centro<br />

Español <strong>de</strong> Derechos Reprográficos, www.cedro.org ) si necesita fotocopiar o escanear<br />

algún fragmento <strong>de</strong> esta obra.

Índice<br />

CAPÍTULO 2.<br />

SOLdAdUrA <strong>de</strong> ChAPAS <strong>de</strong> reCArgUe ................................................................................................................................... 7<br />

2.1. Soldadura <strong>de</strong> recargue posición horizontal ....................................................................................................................... 9<br />

2.2. Soldadura <strong>de</strong> recargue en posición vertical ascen<strong>de</strong>nte ............................................................................................... 11<br />

2.3. Soldadura <strong>de</strong> recargue <strong>de</strong> posición cornisa ..................................................................................................................... 13<br />

2.4. Soldadura <strong>de</strong> recargue en posición bajo techo ................................................................................................................ 15<br />

CAPÍTULO 3.<br />

SOLdAdUrA en ángULO inTeriOr ......................................................................................................................................... 19<br />

3.2. Soldadura <strong>de</strong> ángulo interior en posición horizontal ...................................................................................................... 21<br />

3.3. Soldadura <strong>de</strong> ángulo interior en posición vertical ascen<strong>de</strong>nte ..................................................................................... 22<br />

3.4. Soldadura <strong>de</strong> ángulo interior en posición semitecho ...................................................................................................... 26<br />

CAPÍTULO 5.<br />

SOLdAdUrA <strong>de</strong> PerfiLeS eSTrUCTUrALeS ......................................................................................................................... 29<br />

5.3. Soldadura <strong>de</strong> pletina con chaflán en “V” en posición cornisa ........................................................................................ 31<br />

5.4. Soldadura <strong>de</strong> pletina con chaflán en “V” en posición bajo techo .................................................................................. 37<br />

© EdicionEs <strong>Paraninfo</strong> • 5

caPÍTULo 2.<br />

soldadura <strong>de</strong> chapas<br />

<strong>de</strong> recargue

2.1.<br />

Soldadura <strong>de</strong> recargue posición horizontal<br />

Estas <strong>de</strong>finiciones nos servirán para enten<strong>de</strong>r perfectamente el vocabulario técnico<br />

utilizado en la explicación <strong>de</strong> las prácticas:<br />

— Electrodo revestido: Varilla metálica con revestimiento que le confiere propieda<strong>de</strong>s<br />

particulares.<br />

— Longitud <strong>de</strong> arco: Distancia aparente entre el extremo <strong>de</strong>l electrodo y el baño <strong>de</strong> fusión.<br />

— Arco normal: Arco cuya longitud es aproximadamente igual al diámetro <strong>de</strong>l electrodo.<br />

— Arco corto: Arco cuya longitud es sensiblemente inferior al diámetro <strong>de</strong>l electrodo.<br />

— Arco largo: Arco cuya longitud es sensiblemente superior al diámetro <strong>de</strong>l electrodo.<br />

— Arco estable: Arco que no se corta y quema regularmente conservando la dirección<br />

<strong>de</strong>l electrodo.<br />

— Soldadura: Conjunto <strong>de</strong> metal fundido y solidificado que compren<strong>de</strong> uno o más<br />

cordones, pasadas o capas.<br />

— Escoria: Revestimiento fundido que cubre el cordón.<br />

— Llama: Cerco <strong>de</strong> gas y vapor que ro<strong>de</strong>an al arco y al baño <strong>de</strong> metal y que proviene<br />

<strong>de</strong> la combustión y <strong>de</strong> la volatilización <strong>de</strong> los materiales <strong>de</strong>l electrodo.<br />

— Baño <strong>de</strong> fusión: Parte liquida <strong>de</strong>l cordón mientras se suelda.<br />

— Proyecciones: Partículas <strong>de</strong> escoria y <strong>de</strong> metal lanzadas en todas las direcciones.<br />

— Crater <strong>de</strong>l cordón: Hondonada producida en el metal base por la acción <strong>de</strong>l arco en<br />

el momento <strong>de</strong> una pausa (Fig. 1).<br />

Figura 1. Cráter <strong>de</strong>l cordón.<br />

A pesar <strong>de</strong> su buen aspecto,<br />

la resistencia<br />

mecánica <strong>de</strong> las soldaduras<br />

ejecutadas en<br />

posición vertical <strong>de</strong>scen<strong>de</strong>nte,<br />

es inferior a<br />

la resistencia <strong>de</strong> las que<br />

se realizan en sentido<br />

ascen<strong>de</strong>nte (Fig.6).<br />

© EdicionEs <strong>Paraninfo</strong> • 9

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

— Aguas <strong>de</strong>l cordón: Aspecto que presenta la soldadura como consecuencia <strong>de</strong>l movimiento<br />

<strong>de</strong>l electrodo (Fig. 2).<br />

10 • © EdicionEs <strong>Paraninfo</strong><br />

Figura 2. Aguas <strong>de</strong>l cordón.<br />

— Cebado <strong>de</strong>l arco: Operación <strong>de</strong> “arrancar” el electrodo.<br />

— Extinción <strong>de</strong>l arco: Operación <strong>de</strong> “apagar” el electrodo.<br />

— Pasada estrecha: Metal <strong>de</strong>positado sin balanceo (Fig. 3).<br />

— Pasada ancha: Metal <strong>de</strong>positado con balanceo lateral (Fig. 3).<br />

pasada estrecha<br />

Figura 3. Técnica.<br />

pasada ancha<br />

— Paso <strong>de</strong> Avance: En un cordón realizado con oscilación lateral, es lo que avanzamos<br />

con el electrodo cada vez que nos <strong>de</strong>splazamos <strong>de</strong> un punto a otro (Fig. 4).<br />

anchura<br />

<strong>de</strong>l movimiento<br />

lateral<br />

Figura 4. Técnica.<br />

paso <strong>de</strong> avance

capÍtulo 2<br />

Un paso <strong>de</strong> avance largo, produce:<br />

— Insuficiente calor aportado.<br />

— Aguas muy espaciadas y cordón irregular y con <strong>de</strong>fectos.<br />

Un paso <strong>de</strong> avance corto, produce:<br />

— Excesiva temperatura.<br />

— Cordones <strong>de</strong>masiado convexos.<br />

Para que el cordón <strong>de</strong> soldadura que realicemos nos que<strong>de</strong> vistoso, la longitud <strong>de</strong> los<br />

pasos <strong>de</strong> avance <strong>de</strong>beran <strong>de</strong> ir acor<strong>de</strong>s con el diámetro <strong>de</strong>l electrodo que estemos<br />

utilizando, con el ángulo <strong>de</strong> avance que llevemos y con la temperatura <strong>de</strong>l baño <strong>de</strong><br />

fusión.<br />

— Capa: Conjunto <strong>de</strong> pasadas yuxtapuestas a un mismo plano.<br />

— Pasada: Sucesión <strong>de</strong> cordones enlazados uno a otro por los extremos, pue<strong>de</strong> ser<br />

ancha o estrecha.<br />

— Remates: Puntos <strong>de</strong> enlace entre el material base y el <strong>de</strong> aporte.<br />

— Velocidad <strong>de</strong> sol<strong>de</strong>o: La velocidad <strong>de</strong> sol<strong>de</strong>o es la longitud <strong>de</strong>l cordón <strong>de</strong>positado<br />

en la unidad <strong>de</strong> tiempo. Normalmente se mi<strong>de</strong> en cm/min. o en pulgadas/min. Por<br />

lo tanto, es la velocidad con la que se avanza a lo largo <strong>de</strong> la unión.<br />

— Poros: Defecto en el cordón <strong>de</strong> soldadura con forma <strong>de</strong> pequeño agujero. Se producen<br />

por soldar con la intensidad <strong>de</strong> corriente elevada, por utilizar electrodos húmedos,<br />

por el arco largo (electrodo <strong>de</strong>masiado separado <strong>de</strong>l baño <strong>de</strong> fusión), por<br />

cebar el arco justo en el punto don<strong>de</strong> vamos a iniciar el cordón <strong>de</strong> soldadura, etc...<br />

2.2.<br />

Soldadura <strong>de</strong> recargue posición vertical<br />

ascen<strong>de</strong>nte<br />

— Baño <strong>de</strong> fusión: Metal fundido formado por el metal base que se fun<strong>de</strong> por la acción<br />

<strong>de</strong>l arco eléctrico y por el material <strong>de</strong> aportación <strong>de</strong>l electrodo.<br />

© EdicionEs <strong>Paraninfo</strong> • 11

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

— Gota: La zona <strong>de</strong>l baño <strong>de</strong> fusión que va situada justo <strong>de</strong>bajo <strong>de</strong>l electrodo.<br />

— S275 JR: Acero <strong>de</strong> baja aleación utilizado en construcciones ordinarias.<br />

— Soldadura en vertical <strong>de</strong>scen<strong>de</strong>nte: Utilizada para soldar espesores finos con electrodos<br />

<strong>de</strong> rutilo por su poco po<strong>de</strong>r <strong>de</strong> fusión. Para lograr una fusión similar a la que<br />

se consigue soldando en vertical ascen<strong>de</strong>nte se emplean electrodos celulósicos,<br />

estos están especialmente indicados para la soldadura <strong>de</strong> tuberías (gaseoductos,<br />

oleoductos). Con electrodo <strong>de</strong> rutilo <strong>de</strong>beremos posicionar el ángulo <strong>de</strong> avance <strong>de</strong><br />

tal manera que la escoria no nos sobrepase (Fig. 5).<br />

12 • © EdicionEs <strong>Paraninfo</strong><br />

Figura 5. Recargue.<br />

En este caso , la masa <strong>de</strong> metal también es arrastrada hacia abajo y la escoria tien<strong>de</strong><br />

a alcanzar al baño <strong>de</strong> fusión. Se han <strong>de</strong> adoptar las siguientes medidas:<br />

— Es imprescindible elegir un electrodo que permita la soldadura en vertical <strong>de</strong>scen<strong>de</strong>nte<br />

(revestimiento fino y especial).<br />

— Velocidad <strong>de</strong> avance más rápida para que no nos a<strong>de</strong>lante la escoria<br />

— La intensidad <strong>de</strong> soldadura se incrementa en un 10% en relación a plano para facilitar<br />

la fusión.

A pesar <strong>de</strong> su buen aspecto, la resistencia<br />

mecánica <strong>de</strong> las soldaduras ejecutadas en<br />

posición vertical <strong>de</strong>scen<strong>de</strong>nte, es inferior a<br />

la resistencia <strong>de</strong> las que se realizan en sentido<br />

ascen<strong>de</strong>nte (Fig.6).<br />

Figura 6. Técnica.<br />

2.3.<br />

Soldadura <strong>de</strong> recargue posición cornisa<br />

capÍtulo 2<br />

Ahora que ya estamos introducidos en el gran mundo <strong>de</strong> la soldadura, vamos a ver<br />

muy brevemente lo que es en si el proceso <strong>de</strong> soldadura eléctrica con electrodos revestidos.<br />

Es el proceso <strong>de</strong> soldadura más extendido <strong>de</strong>bido a su versatilidad.<br />

En la soldadura manual, se produce la fusión <strong>de</strong>l metal a causa <strong>de</strong>l calor generado en<br />

un arco eléctrico establecido entre el electrodo y el metal base <strong>de</strong> la unión a soldar.<br />

Con este procedimiento po<strong>de</strong>mos soldar casi todos los tipos <strong>de</strong> acero, y un gran número<br />

<strong>de</strong> aleaciones.<br />

Al sol<strong>de</strong>o por arco con electrodos revestidos, se le conoce por las siguientes <strong>de</strong>nominaciones:<br />

© EdicionEs <strong>Paraninfo</strong> • 13

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

14 • © EdicionEs <strong>Paraninfo</strong><br />

SMAW: Shiel<strong>de</strong>d metal-arc welding. (ANSI/AWS A3.0).<br />

111: Sol<strong>de</strong>o metálico por arco con electrodo revestido. (UNE-EN ISO 4063).<br />

MMAW: Manual metal-arc welding. (Reino Unido).<br />

Este proceso <strong>de</strong> soldadura, consiste en establecer un circuito cerrado, don<strong>de</strong> se requiere<br />

una fuente <strong>de</strong> corriente a<strong>de</strong>cuada (grupo <strong>de</strong> soldadura), con dos terminales<br />

uno para el electrodo y el otro para la masa (Fig. 7).<br />

masa<br />

fuente <strong>de</strong> energía-grupo<br />

pinza<br />

Figura 7. Esquema equipo <strong>de</strong> soldadura.<br />

El circuito se cierra a través <strong>de</strong>l arco que salta entre el extremo <strong>de</strong>l electrodo y el<br />

punto <strong>de</strong> sol<strong>de</strong>o en la pieza.<br />

Si llegasteis a este punto <strong>de</strong>l libro, quiere <strong>de</strong>cir que ya lleváis soldando unas horas,<br />

por lo que todos sabéis arrancar o cebar el electrodo, ahora bien, ¿que es lo que hace<br />

que se establezca el arco eléctrico?<br />

Cuando frotamos el electrodo contra la pieza, saltan chispas y se calienta la punta<br />

<strong>de</strong>l electrodo, separándolo ligeramente <strong>de</strong> la pieza, se produce una fuerte emisión <strong>de</strong><br />

electrones que se aceleran por la tensión. Estos electrones impactan con los electrones<br />

<strong>de</strong> los átomos que se encuentran en el aire, expulsándolos <strong>de</strong> sus orbitas para<br />

que se ionice el espacio <strong>de</strong> aire existente entre la punta <strong>de</strong>l electrodo y el metal base,<br />

es <strong>de</strong>cir ese espacio <strong>de</strong> aire se vuelve conductor <strong>de</strong> la corriente eléctrica, y se establece<br />

el arco.

capÍtulo 2<br />

La temperatura <strong>de</strong>l arco pue<strong>de</strong> llegar a alcanzar valores muy elevados, entre 4000ºC<br />

y 5000ºC. El electrodo proyecta metal fundido que cae sobre el metal base, fundiendo<br />

parte <strong>de</strong> este y mezclándose con el formando el baño <strong>de</strong> fusión. Según el electrodo<br />

se va consumiendo y vamos avanzando, el baño <strong>de</strong> fusión que vamos <strong>de</strong>jando<br />

<strong>de</strong>trás nuestro solidifica formando el cordón <strong>de</strong> soldadura (Fig. 8).<br />

cordón<br />

solidificado<br />

gota metal fundido<br />

humo, gas<br />

cordón solidificando<br />

escoria<br />

metal base (zat)<br />

Figura 8. Esquema.<br />

alma<br />

revestimiento<br />

arco eléctrico<br />

metal base<br />

base <strong>de</strong> fusión<br />

2.4.<br />

Soldadura <strong>de</strong> recargue posición bajo techo<br />

Conceptos <strong>de</strong> electricidad:<br />

Las fuentes <strong>de</strong> corriente <strong>de</strong> soldadura (grupo) más usuales, son aquellos aparatos<br />

que se conectan a las re<strong>de</strong>s eléctricas, y que por su constitución permiten tomar <strong>de</strong><br />

estas fuentes, por el lado <strong>de</strong> salida, la tensión y la intensidad, <strong>de</strong> tal modo que satisfagan<br />

las condiciones <strong>de</strong>l arco <strong>de</strong> soldar.<br />

Mientras que la corriente que suministra la red es alterna, el tipo <strong>de</strong> corriente <strong>de</strong> soldadura<br />

pue<strong>de</strong> ser alterna (CA) o continua (CC).<br />

© EdicionEs <strong>Paraninfo</strong> • 15

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

— Corriente alterna (CA): Es una corriente eléctrica que alternativamente toma valores<br />

positivos y negativos.<br />

— Corriente Continua (CC): Es la corriente eléctrica que circula siempre en el mismo<br />

sentido.<br />

— Conductor: Es el material que permite fácilmente el paso <strong>de</strong> la corriente eléctrica.<br />

— Circuito eléctrico: Es el camino recorrido por una corriente eléctrica que circula<br />

a través <strong>de</strong> un conductor, <strong>de</strong>s<strong>de</strong> un terminal <strong>de</strong> la fuente <strong>de</strong> alimentación a otro<br />

(Fig. 9).<br />

16 • © EdicionEs <strong>Paraninfo</strong><br />

masa<br />

fuente <strong>de</strong> energía-grupo<br />

Figura 9. Esquema.<br />

— Amperio (A): Es la cantidad <strong>de</strong> corriente que circula por un circuito eléctrico.<br />

— Voltaje (V): Es la fuerza que origina la circulación <strong>de</strong> la corriente.<br />

— Resistencia: Es la oposición que presenta el material <strong>de</strong>l conductor al paso <strong>de</strong> la<br />

corriente eléctrica, lo que da lugar a una transformación <strong>de</strong> energía eléctrica en<br />

calor.<br />

— Tensión <strong>de</strong> Vacio: Es la que existe cuando el generador está conectado pero no se<br />

está soldando. (Entre 50V y 100V).<br />

— Tensión <strong>de</strong> arco: Es la que existe cuando se está soldando. (Entre 20V y 40V).<br />

— Polaridad: En un circuito eléctrico, la polaridad es la que nos indica el sentido <strong>de</strong><br />

circulación <strong>de</strong> la corriente. Cuando soldamos con un grupo <strong>de</strong> corriente alterna<br />

pinza

capÍtulo 2<br />

(CA), el sentido <strong>de</strong> la corriente está cambiando continuamente, y por lo tanto, no<br />

tiene mucho sentido hablar <strong>de</strong> polaridad.<br />

En cambio cuando utilizamos un grupo <strong>de</strong> soldadura <strong>de</strong> corriente continua (CC), el<br />

electrodo se pue<strong>de</strong> conectar al polo positivo o al negativo, <strong>de</strong>pendiendo sobre todo<br />

<strong>de</strong> la clase <strong>de</strong> electrodo que vayamos a utilizar, y <strong>de</strong>l tipo <strong>de</strong> junta tengamos que<br />

soldar.<br />

De la polaridad <strong>de</strong>pen<strong>de</strong> la cantidad <strong>de</strong> calor liberada en el electrodo y en el metal<br />

base. De esta forma, mediante un cambio <strong>de</strong> polaridad, se pue<strong>de</strong> concentrar el calor<br />

don<strong>de</strong> más nos interese, bien sea en la pieza o bien en el electrodo.<br />

— Polaridad Directa: La pinza portaelectrodos se conecta al polo negativo, y la pieza<br />

(masa) al polo positivo.<br />

— Polaridad Inversa: La pinza portaelectrodos se conecta al polo positivo, y la pieza<br />

(masa) al polo negativo.<br />

En la siguiente ilustración po<strong>de</strong>mos ver los efectos <strong>de</strong>l tipo <strong>de</strong> corriente y <strong>de</strong> la polaridad<br />

sobre la soldadura (Fig. 10).<br />

polaridad directa<br />

paradoja <strong>de</strong> la polaridad<br />

-<br />

cc<br />

+<br />

30% 70%<br />

+ 70%<br />

-<br />

30%<br />

cc ca<br />

polaridad inversa no polaridad<br />

Figura 10. Esquema.<br />

© EdicionEs <strong>Paraninfo</strong> • 17

caPÍTULo 3.<br />

soldadura en ángulo<br />

interior

3.2.<br />

Soldadura <strong>de</strong> ángulo interior posición<br />

horizontal<br />

fuentes <strong>de</strong> energía<br />

Las fuentes <strong>de</strong> corriente o grupos <strong>de</strong> soldadura nos proporcionan la energía necesaria<br />

para po<strong>de</strong>r soldar.<br />

Las fuentes <strong>de</strong> corriente más usuales són:<br />

— Transformador.<br />

— Rectificador.<br />

— Grupos electrógenos.<br />

Transformador:<br />

Estos grupos <strong>de</strong> soldadura cogen la corriente alterna <strong>de</strong> la red y reducen el voltaje, reduciéndolo<br />

hasta el valor a<strong>de</strong>cuado para soldar, la corriente que suministran estos grupos<br />

<strong>de</strong> soldadura es una corriente alterna.<br />

Son grupos que cada vez se usan menos, basta echar un vistazo a cualquier catalogo<br />

<strong>de</strong> grupos <strong>de</strong> soldadura <strong>de</strong> los principales fabricantes, para comprobar que la oferta<br />

es muy pequeña.<br />

No tendremos ningún problema utilizando electrodos <strong>de</strong> rutilo, pero a la hora <strong>de</strong> soldar<br />

con electrodos básicos tendremos que escoger los que el fabricante recomienda para<br />

utilizar con corriente alterna, pero siempre será más fácil si utilizamos un grupo <strong>de</strong> soldadura<br />

<strong>de</strong> corriente continua.<br />

rectificador:<br />

Estos grupos <strong>de</strong> soldadura cogen la corriente alterna <strong>de</strong> la red y la rectifica suministrandonos<br />

corriente continua, a<strong>de</strong>más reducen el voltaje, reduciéndolo hasta el valor<br />

a<strong>de</strong>cuado para soldar.<br />

© EdicionEs <strong>Paraninfo</strong> • 21

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

Son los grupos más usados en la actualidad, aunque en los últimos años se están sustituyendo<br />

los grupos rectificadores convencionales, por los grupos rectificadores con<br />

tecnología inverter. Estos usan componentes electrónicos para producir mayores frecuencias<br />

<strong>de</strong>ntro <strong>de</strong>l transformador, dando mayor rendimiento energético, reduciendo el<br />

peso y permitiéndonos un mayor control <strong>de</strong>l proceso <strong>de</strong> soldadura.<br />

grupos electrógenos:<br />

Estos grupos <strong>de</strong> soldadura llevan un motor <strong>de</strong> accionamiento gasolina o diesel, y el generador<br />

que llevan produce la corriente continua necesaria para soldar.<br />

3.3.<br />

Soldadura <strong>de</strong> ángulo interior posición vertical<br />

ascen<strong>de</strong>nte<br />

Posiciones <strong>de</strong> soldadura<br />

Designación <strong>de</strong> acuerdo con ANSI/AWS A 3.0.<br />

Se <strong>de</strong>signan con una letra “F” (Fillet rincón) y “G” (Groove a tope) y un numero 1<br />

horizontal ,2 Horizontal o cornisa (<strong>de</strong>pendiendo <strong>de</strong> la letra que lo acompañe), 3 vertical,<br />

4 techo o semitecho (<strong>de</strong>pendiendo <strong>de</strong> la letra que lo acompañe), 5-6 tubería en<br />

todas las posiciones.<br />

22 • © EdicionEs <strong>Paraninfo</strong><br />

rincón • f a tope • g

Rincón<br />

"f"<br />

Chapa<br />

"g"<br />

Tubería<br />

1 2 3 4<br />

Acunada Horizontal Vertical Semitecho<br />

Horizontal Cornisa Vertical Bajo techo<br />

Tubo<br />

horizontal rotando<br />

1G<br />

Cornisa.<br />

Tubo vertical<br />

2G<br />

Designación <strong>de</strong> acuerdo con EN-287 .<br />

Tubo<br />

fi jo horizontal<br />

5G<br />

capÍtulo 3<br />

Todas<br />

las posiciones Tubo fi jo<br />

inclinado 45º 6G<br />

Se <strong>de</strong>signan por la posición <strong>de</strong>l electrodo al soldar una P, y una letra <strong>de</strong>l abecedario or<strong>de</strong>nada<br />

según la fi gura.<br />

© EdicionEs <strong>Paraninfo</strong> • 23

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

pf-pg (verticales)<br />

24 • © EdicionEs <strong>Paraninfo</strong><br />

pe<br />

pa<br />

pb<br />

pd<br />

pc

Rincón<br />

Chapa<br />

Tubería<br />

Acunada Horizontal Vertical Semitecho<br />

PA PB<br />

PF (ascen<strong>de</strong>nte)<br />

PG (<strong>de</strong>scen<strong>de</strong>nte)<br />

PA PC PF-PG PD<br />

Tubo horizontal<br />

rotando PA<br />

Cornisa PC Tu b o fi j o<br />

horizontal PF-PG<br />

capÍtulo 3<br />

PD<br />

Todas las posiciones<br />

Tubo fi jo H-LO45<br />

Con esto es sufi ciente, po<strong>de</strong>mos extrapolarlo a cualquier cosa que se te ocurra...<br />

En ANSI/AWS A 3.0 seria F por ser ángulo<br />

y 5 por ser tubo en horizontal sin rotar 5F. En EN-287 PF o PG.<br />

© EdicionEs <strong>Paraninfo</strong> • 25

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

3.4.<br />

Soldadura <strong>de</strong> ángulo interior posición semitecho<br />

Tipos <strong>de</strong> uniones y tipos <strong>de</strong> soldaduras según la forma <strong>de</strong> la unión<br />

Hemos <strong>de</strong> distinguir el concepto Tipos <strong>de</strong> unión y Tipos <strong>de</strong> soldaduras (según la forma<br />

<strong>de</strong> la unión).<br />

Unión “a tope”:<br />

Es la unión al mismo nivel<br />

Unión “a solape”:<br />

Las chapas están solapadas una sobre otra<br />

Unión “en esquina”:<br />

Angulo exterior.<br />

Unión “en T”:<br />

Angulo interior.<br />

Unión “<strong>de</strong> canto”.<br />

26 • © EdicionEs <strong>Paraninfo</strong><br />

Tipos <strong>de</strong> unión

Tipos <strong>de</strong> soldaduras (según la forma <strong>de</strong> la unión)<br />

Soldaduras “a tope” Sobre uniones “a tope”.<br />

Las piezas a soldar pue<strong>de</strong>n<br />

ser <strong>de</strong> distinto espesor, para<br />

soldarlas tendríamos que realizar<br />

un chafl án <strong>de</strong> transición.<br />

Soldaduras “en ángulo” Sobre uniones “en esquina”,<br />

“en T” o “a solape”.<br />

Soldaduras “<strong>de</strong> recargue” No se aplica en uniones,<br />

sino sobre superfi cies para<br />

recargar con otro material o<br />

recrecer piezas.<br />

Esquina o rincón.<br />

capÍtulo 3<br />

En “T” o ángulo exterior.<br />

A solape<br />

© EdicionEs <strong>Paraninfo</strong> • 27

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

Soldaduras “<strong>de</strong> tapón”<br />

y “en ojal”<br />

28 • © EdicionEs <strong>Paraninfo</strong><br />

Tipos <strong>de</strong> soldaduras (según la forma <strong>de</strong> la unión)<br />

Sobre uniones “a solape”.<br />

Se utiliza sobre todo para<br />

soldar chapa <strong>de</strong> poco espesor<br />

mediante soldadura semiautomática.<br />

Soldaduras “por puntos” Sobre uniones “a solape”.

caPÍTULo 5.<br />

soldadura <strong>de</strong> perfiles<br />

estructurales

5.3.<br />

Soldadura <strong>de</strong> pletina con chaflán en “V”<br />

posición cornisa<br />

electrodos<br />

El electrodo establece el arco, protege el baño <strong>de</strong> fusión y aporta material.<br />

Un electrodo revestido está formado por:<br />

— Un alambre <strong>de</strong> sección circular uniforme, <strong>de</strong>nominado alma, <strong>de</strong> composición normalmente<br />

similar a la <strong>de</strong>l metal base.<br />

— El revestimiento que es un cilindro que envuelve el alma, concéntrico a ella y <strong>de</strong><br />

espesor uniforme, constituido por una mezcla <strong>de</strong> compuestos que le caracterizan<br />

y que cumple varias funciones, las cuales evitan los inconvenientes <strong>de</strong>l electrodo<br />

<strong>de</strong>snudo (Fig. 11).<br />

alma diámetro <strong>de</strong>l electrodo<br />

revestimiento<br />

longitud <strong>de</strong>l electrodo<br />

Figura 11.<br />

Las funciones <strong>de</strong>l revestimiento <strong>de</strong> un electrodo son:<br />

— Asegurar la estabilización <strong>de</strong>l arco.<br />

— Proteger al metal fundido <strong>de</strong> su contacto con el aire.<br />

— Eliminar o reducir las impurezas en el interior <strong>de</strong> la soldadura.<br />

— Aportar elementos aleantes a la soldadura, que suplan las pérdidas ocasionadas<br />

por la alta temperatura y/o que comuniquen a la misma las cualida<strong>de</strong>s mecánicas<br />

<strong>de</strong>seadas<br />

— Asegurar un enfriamiento suave <strong>de</strong> la soldadura gracias a la formación <strong>de</strong> la escoria,<br />

a fin <strong>de</strong> obtener un mejor comportamiento mecánico <strong>de</strong> la misma.<br />

© EdicionEs <strong>Paraninfo</strong> • 31

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

Para su estudio po<strong>de</strong>mos agrupar estas funciones bajo los siguientes aspectos: (Fig. 12).<br />

función eléctrica — Generar gases que sean fácilmente ionizables<br />

función física-protectora<br />

función metalúrgica<br />

32 • © EdicionEs <strong>Paraninfo</strong><br />

— Gaseosa (humos)<br />

— Líquida (escoria fundida)<br />

— Sólida (escoria sólida)<br />

— Desoxidación (con Mn y Si)<br />

— Depuración (<strong>de</strong> S y P con CaCO3 y MgCO3)<br />

— Añadir elementos <strong>de</strong> aleación (Mo, V, Ti, Ni, etc... )<br />

Figura 12.<br />

Los electrodos tienen longitu<strong>de</strong>s normalizadas <strong>de</strong> 150, 200, 300, 350 y 450 mm., en<br />

función <strong>de</strong>l diámetro <strong>de</strong>l electrodo. Un extremo <strong>de</strong>l alma está sin cubrir <strong>de</strong> revestimiento,<br />

en una longitud <strong>de</strong> 20 a 30 mm., para la inserción <strong>de</strong>l mismo en la pinza porta<br />

electrodos. Los diámetros <strong>de</strong> los electrodos también están normalizados, siendo los<br />

más comunes los <strong>de</strong> 1´6, 2, 2´5, 3´25, 4, 5, 6, 8, 10 y 12´5 mm. (diámetro <strong>de</strong>l alma).<br />

Tipos <strong>de</strong> revestimientos:<br />

De acuerdo con los compuestos que forman parte <strong>de</strong> los revestimientos y la proporción<br />

en que están presentes, los electrodos se comportan <strong>de</strong> distinta forma,<br />

Designación <strong>de</strong> los electrodos según el tipo <strong>de</strong> revestimiento (según UNE- EN287—1):<br />

— Acido (A), Básico (B), Celulósico (C), Rutilo (R), Rutilo-ácido (RA), Rutilo-básico<br />

(RB), Rutilo celulósico (RC), Rutilo grueso (RR), Otros (S).<br />

De todos estos los más usados son los electrodos <strong>de</strong> Rutilo, y los <strong>de</strong> Básico.<br />

electrodos <strong>de</strong> rutilo (r):<br />

Composición <strong>de</strong>l revestimiento Rutilo (óxidos <strong>de</strong> titanio).<br />

Características <strong>de</strong> la escoria: Es muy <strong>de</strong>nsa y viscosa.<br />

Ventajas: Fáciles cebado y manejo <strong>de</strong>l arco. Fusión <strong>de</strong>l electrodo suave. Cordón <strong>de</strong><br />

soldadura muy regular y <strong>de</strong> buen aspecto.

capÍtulo 5<br />

Posición: Todas. Especialmente a<strong>de</strong>cuado para soldar en posición vertical y bajo<br />

techo gracias a las características <strong>de</strong> su escoria.<br />

Aplicaciones: Cal<strong>de</strong>rería, construcción naval y construcciones metálicas.<br />

Tipo <strong>de</strong> corriente: CC y CA.<br />

electrodos básicos (B):<br />

Composición <strong>de</strong>l revestimiento: Carbonato cálcico y otros carbonatos también básicos.<br />

Características <strong>de</strong> la escoria: es <strong>de</strong>nsa, no muy abundante, <strong>de</strong> color pardo oscuro y brillante,<br />

se separa fácilmente y ascien<strong>de</strong> con facilidad por lo que se reduce el riesgo <strong>de</strong><br />

inclusiones <strong>de</strong> escoria.<br />

Ventajas: Metal <strong>de</strong> soldadura muy resistente a la fisuración en caliente. Son <strong>de</strong> bajo<br />

contenido en hidrógeno (el metal dé bajo contenido en hidrógeno) lo que reduce la fisuración<br />

en frío.<br />

Limitaciones: Su manejo es algo, dificultoso, <strong>de</strong>biéndose emplear con un arco muy corto.<br />

Son muy higroscópicos (absorben humedad con gran facilidad) por lo que es necesario<br />

mantenerlos en paquetes herméticamente cerrados y conservados en recintos<br />

a<strong>de</strong>cuados para mantenerlos perfectamente secos. A veces se usan estufas justo antes<br />

<strong>de</strong> su empleo, extremando las precauciones cuando vayan soldar aceros con problemas<br />

<strong>de</strong> temple.<br />

Aplicaciones Soldaduras <strong>de</strong> responsabilidad, gran tenacidad los hace recomendables<br />

para soldar gran<strong>de</strong>s espesores y estructuras Aceros débilmente aleados e incluso aceros<br />

que presentan baja soldabilidad.<br />

Posición: Todas las posiciones.<br />

Tipo <strong>de</strong> corriente: Corriente continua y polaridad directa, alterna con tensión <strong>de</strong> vacío<br />

muy alta.<br />

Manipulación y tratamiento <strong>de</strong> los electrodos:<br />

No se <strong>de</strong>be permitir que los electrodos sean doblados o golpeados ni agrietarse.<br />

Transportar los electrodos en recipientes cerrados.<br />

© EdicionEs <strong>Paraninfo</strong> • 33

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

No transportar un número <strong>de</strong> unida<strong>de</strong>s mayor que el que pru<strong>de</strong>ntemente se con-<br />

si<strong>de</strong>re va a ser necesario consumir en una tarea (o en una jornada, en las tareas<br />

<strong>de</strong> larga duración).<br />

No exponer los electrodos a ambientes excesivamente húmedos ni <strong>de</strong>positados<br />

sobre superficies manchadas <strong>de</strong> grasa, polvo, pintura o suciedad.<br />

Almacenamiento y secado <strong>de</strong> los electrodos:<br />

Los revestimientos <strong>de</strong> los electrodos son higroscópicos (absorben y retienen la<br />

humedad con gran facilidad). Si se utiliza un electrodo húmedo pue<strong>de</strong>n aparecer<br />

poros, a<strong>de</strong>más <strong>de</strong> grietas en frío.<br />

Norma AWS A5.1:<br />

34 • © EdicionEs <strong>Paraninfo</strong><br />

E 70 1 8<br />

Los electrodos básicos (bajo contenido en hidrógeno), <strong>de</strong>ben ser secados en estufa.<br />

Para seleccionar la temperatura y tiempo <strong>de</strong> secado se <strong>de</strong>berán seguir las<br />

recomendaciones <strong>de</strong>l fabricante.<br />

Cuando se emplean este tipo <strong>de</strong> electrodos se <strong>de</strong>be disponer <strong>de</strong> pequeñas estufas,<br />

en lugares cercanos al lugar <strong>de</strong> trabajo, en don<strong>de</strong> se mantengan los electrodos<br />

a temperaturas uniformes <strong>de</strong> 65 a 150ºC (temperatura <strong>de</strong> mantenimiento) <strong>de</strong> la<br />

que se irán sacando <strong>de</strong> uno en uno.<br />

— Designación <strong>de</strong> los electrodos.<br />

Se han establecido normas para i<strong>de</strong>ntificar los electrodos por sus características<br />

principales<br />

Normas EN 499 y AWS A5.1 que establecen los símbolos y códigos numéricos que<br />

<strong>de</strong>finen dichas características:

Electrodo<br />

Carga <strong>de</strong> rotura en Ksi:<br />

60 Ksi = 42Kg/mm²<br />

70 Ksi = 49Kg/mm²<br />

Posiciones <strong>de</strong> sol<strong>de</strong>o:<br />

1 = Todas las posiciones.<br />

2 = Solo posición plana y en ocasiones<br />

también cornisa.<br />

3 = Especialmente indicado para vertical<br />

<strong>de</strong>scen<strong>de</strong>nte.<br />

Símbolo Revestimiento<br />

0 Celulósico CCEP<br />

1 Rutilo<br />

capÍtulo 5<br />

Tipo<br />

<strong>de</strong> corriente<br />

CA, CCEP,<br />

CCEN<br />

2 Rutilo CA, CCEP<br />

3 Rutilo CCEN<br />

4<br />

Rutilo <strong>de</strong> gran<br />

rendimiento<br />

CA, CCEP,<br />

CCEN<br />

5 Básico CCEP<br />

6 Básico CA, CCEP<br />

7<br />

Acido<br />

gran rendimiento<br />

CA,CCEP,<br />

CCEN<br />

8 Básico CA,CCEP<br />

© EdicionEs <strong>Paraninfo</strong> • 35

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

Norma EN 499:<br />

EN 499 E 46 6 Ni B 4 2 H5<br />

Numero <strong>de</strong> la norma<br />

Electrodo revestido<br />

Límite elástico<br />

460 N/mm²<br />

46 Kg/mm²<br />

Resiliencia<br />

Indica el símbolo<br />

químico <strong>de</strong> los<br />

elementos añadidos<br />

en pequeñas<br />

cantida<strong>de</strong>s (inferiores<br />

a 14%)<br />

Tipo <strong>de</strong> revestimiento<br />

(A)- Acido<br />

(B)-Básico<br />

(C)-Celulósico<br />

(R)-Rutilo<br />

(RR)-Rutilo grueso<br />

(RC)-Rutilo celulósico<br />

(RA)-Rutilo Acido<br />

(RB)-Rutilo básico<br />

36 • © EdicionEs <strong>Paraninfo</strong><br />

Nos informa<br />

<strong>de</strong>l nivel <strong>de</strong><br />

hidrógeno que<br />

será menor<br />

cuanto menor sea<br />

el número<br />

Posición<br />

<strong>de</strong> sol<strong>de</strong>o<br />

1 Todas<br />

2 Todas excepto<br />

PG<br />

3 PA, PF y PC<br />

4 PA y PB<br />

5 PA, PB, PC<br />

y PG<br />

Símbolo Tipo <strong>de</strong> corriente Rendimiento <strong>de</strong>l electrodo %<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

8<br />

CA+CC<br />

CC<br />

CA+CC<br />

CC<br />

CA+CC<br />

CC<br />

CA+CC<br />

CC<br />

Menor <strong>de</strong> 105<br />

105-125<br />

125-160<br />

Mayor <strong>de</strong> 160

5.4.<br />

Soldadura <strong>de</strong> pletina con chaflán en “V”<br />

posición bajo techo<br />

inspección <strong>de</strong> uniones soldadas<br />

capÍtulo 5<br />

Las exigencias <strong>de</strong> calidad actuales, exigen que sobre cualquier soldadura por poco<br />

importante que parezca se realicen ensayos para saber que no existen imperfecciones<br />

en ella.<br />

Hay varios tipos <strong>de</strong> ensayos no <strong>de</strong>structivos para saber si las soldaduras realizadas<br />

cumplen las condiciones exigidas. Estos ensayos <strong>de</strong>berán estar realizados por personal<br />

cualificado, que presentaran un informe con los resultados <strong>de</strong>rivados <strong>de</strong>l ensayo<br />

pertinente que se ha efectuado a la soldadura.<br />

Inspección <strong>de</strong> uniones soldadas por líquidos penetrantes:<br />

En un ensayo no <strong>de</strong>structivo que permite <strong>de</strong>tectar <strong>de</strong>fectos que se localicen en la<br />

superficie <strong>de</strong> la soldadura o <strong>de</strong>l metal base. Los líquidos vienen envasados en botes<br />

<strong>de</strong> spray.<br />

Después <strong>de</strong> limpiar la zona a inspeccionar aplicaremos el liquido penetrante que se introducirá<br />

por capilaridad en las discontinuida<strong>de</strong>s o <strong>de</strong>fectos, <strong>de</strong>spués <strong>de</strong> un tiempo <strong>de</strong><br />

espera recomendado por el fabricante para que el liquido penetrante realice su trabajo,<br />

a continuación se elimina con un trapo y con disolvente el exceso <strong>de</strong> liquido penetrante<br />

existente en la superficie a ensayar teniendo cuidado <strong>de</strong> no eliminar el penetrante que<br />

se ha introducido en las discontinuida<strong>de</strong>s. Después aplicaremos el revelador que absorbe<br />

el líquido penetrante retenido en las discontinuida<strong>de</strong>s concentrándolo en la superficie.<br />

De esta manera apreciaremos perfectamente don<strong>de</strong> está el <strong>de</strong>fecto ya que al<br />

estar coloreado el penetrante, este se ve perfectamente al contrastar con el revelador.<br />

El tiempo <strong>de</strong> revelado <strong>de</strong>pen<strong>de</strong>rá <strong>de</strong>l tipo <strong>de</strong> material que ensayemos, <strong>de</strong> los <strong>de</strong>fectos<br />

que estemos buscando y <strong>de</strong> los productos que estemos empleando.<br />

Inspección <strong>de</strong> uniones soldadas por partículas magnéticas:<br />

Es un ensayo que permite localizar <strong>de</strong>fectos que están en la superficie o cercanos a<br />

esta.<br />

Para realizar el ensayo, magnetizamos la pieza a inspeccionar utilizando un yugo<br />

magnético, se espolvorea la pieza con finas partículas <strong>de</strong> material ferromagnético.<br />

© EdicionEs <strong>Paraninfo</strong> • 37

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

En las zonas don<strong>de</strong> exista una discontinuidad se producen polos secundarios que<br />

atraen las partículas espolvoreadas previamente. La agrupación <strong>de</strong> estas partículas<br />

nos indica el lugar don<strong>de</strong> se encuentra el <strong>de</strong>fecto.<br />

Inspección <strong>de</strong> uniones soldadas por ultrasonidos:<br />

Es uno <strong>de</strong> los métodos más fiables para la inspección <strong>de</strong> las soldaduras. Permite localizar<br />

<strong>de</strong>fectos a cualquier profundidad. Más fiable cuanto más grueso sea el espesor<br />

a inspeccionar.<br />

El equipo <strong>de</strong> ultrasonidos proyecta un conjunto <strong>de</strong> ondas <strong>de</strong> alta frecuencia y las introduce<br />

en la zona a inspeccionar estas vuelven a ser reflejadas al equipo y es analizada<br />

para <strong>de</strong>finir la presencia <strong>de</strong> <strong>de</strong>fectos y discontinuida<strong>de</strong>s.<br />

Método <strong>de</strong> inspección muy rápido y con el que se <strong>de</strong>tectan muy bien las faltas <strong>de</strong><br />

fusión.<br />

— Inspección radiográfica <strong>de</strong> uniones soldadas.<br />

Es un método fiable para la <strong>de</strong>tección <strong>de</strong> discontinuida<strong>de</strong>s a cualquier profundidad.<br />

Se obtiene una fotografía al incidir los rayos X sobre una placa sensible, <strong>de</strong>spués <strong>de</strong><br />

haber atravesado estos la unión soldada. La radiografía resultante es analizada para<br />

buscar los posibles <strong>de</strong>fectos.<br />

<strong>de</strong>fectología <strong>de</strong> la soldadura<br />

Po<strong>de</strong>mos consi<strong>de</strong>rar como soldadura i<strong>de</strong>al la que consigue:<br />

— La continuidad geométrica.<br />

— La homogenidad <strong>de</strong> las propieda<strong>de</strong>s.<br />

De acuerdo con esto, enten<strong>de</strong>mos como imperfección <strong>de</strong> la soldadura cualquier <strong>de</strong>sviación<br />

en cualquiera <strong>de</strong> estos aspectos:<br />

— Imperfecciones <strong>de</strong> continuidad geométrica: Son las que suponen alguna falta o<br />

exceso <strong>de</strong> material.<br />

— Imperfecciones <strong>de</strong> homogeneidad: Suelen ser las <strong>de</strong> carácter metalúrgico.<br />

38 • © EdicionEs <strong>Paraninfo</strong>

Clasificación <strong>de</strong> los <strong>de</strong>fectos:<br />

ExTERNoS<br />

Malas preparaciones<br />

Tensión y <strong>de</strong>formación<br />

Perfil y forma<br />

Irregularida<strong>de</strong>s Garganta<br />

Sobrespesor<br />

Concavidad<br />

Convexidad<br />

Proyecciones Cordón irregular<br />

Mor<strong>de</strong>duras<br />

Cráter<br />

Descolgamiento<br />

capÍtulo 5<br />

INTERNoS<br />

Poros<br />

Inclusiones Superficiales, vermiculares, alineados, aislados<br />

Faltas Escorias, sólidas, gaseosas<br />

Laminación-<strong>de</strong>sgarre-laminar Fusión, penetración, fusión entre cordones<br />

Grietas Frío<br />

Caliente<br />

Postsol<strong>de</strong>o<br />

<strong>de</strong>fectos externos<br />

MALA PREPARACIÓN<br />

— Desnivelación <strong>de</strong> bor<strong>de</strong>s: Originada por una preparación ina<strong>de</strong>cuada.<br />

© EdicionEs <strong>Paraninfo</strong> • 39

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

— Deformación excesiva: La soldadura provoca <strong>de</strong>formaciones que hay que procurar<br />

reducir al mínimo posible.<br />

PERFIL o FoRMA<br />

Si el cordón no tiene la forma a<strong>de</strong>cuada se concentrarían muchas tensiones.<br />

— Convexidad.<br />

— Concavidad.<br />

— Sobreespesor excesivo: Aunque pueda pensarse que contribuye a mejorar la<br />

resistencia, no suele ser así. A<strong>de</strong>más, exige soldar más <strong>de</strong> lo necesario.<br />

40 • © EdicionEs <strong>Paraninfo</strong>

capÍtulo 5<br />

— Penetración excesiva: también constituye una imperfección que suele obligar a<br />

dar retoques para eliminar el material sobrante.<br />

Se produce por:<br />

— Separación <strong>de</strong> los bor<strong>de</strong>s excesiva.<br />

— Intensidad <strong>de</strong>masiado elevada al <strong>de</strong>positar el cordón <strong>de</strong> raíz.<br />

— Velocidad muy baja <strong>de</strong> sol<strong>de</strong>o.<br />

— Diseño <strong>de</strong> unión <strong>de</strong>fectuoso con preparación incorrecta <strong>de</strong>l talón.<br />

El sobreespesor <strong>de</strong> la penetración <strong>de</strong>be ser generalmente <strong>de</strong> 1 a 2 mm no <strong>de</strong>biendo<br />

superar nunca los 3 mm.<br />

— Perforación: Hundimiento <strong>de</strong>l baño <strong>de</strong> fusión que da lugar a un agujero en la soldadura<br />

o en un lateral <strong>de</strong> la misma. No se permiten.<br />

— Rechupe:<br />

© EdicionEs <strong>Paraninfo</strong> • 41

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

Los rechupes son cavida<strong>de</strong>s <strong>de</strong>bidas a la contracción <strong>de</strong>l metal durante su solidificación,<br />

pue<strong>de</strong>n formarse, entre otros sitios, en el cráter <strong>de</strong> soldadura, <strong>de</strong>nominándose<br />

rechupes <strong>de</strong> cráter.<br />

Su origen se <strong>de</strong>be a:<br />

— Soldar con intensidad excesiva.<br />

— Interrumpir bruscamente el arco.<br />

También se pue<strong>de</strong>n formar en la raíz <strong>de</strong>nominándose entonces rechupes <strong>de</strong> raíz<br />

El rechupe no <strong>de</strong>berá ser mayor <strong>de</strong> 0,5 a 1 mm aproximadamente.<br />

— Empalmes <strong>de</strong>fectuosos: al reanudar la soldadura, <strong>de</strong>spués <strong>de</strong> una interrupción no<br />

se fun<strong>de</strong> el extremo <strong>de</strong>l cordón anterior.<br />

IRREGULARIDADES<br />

— Cordón irregular:<br />

— Mor<strong>de</strong>duras: Pequeños surcos en uno o en ambos lados <strong>de</strong>l cordón.<br />

42 • © EdicionEs <strong>Paraninfo</strong>

capÍtulo 5<br />

— Cráteres: Pequeñas <strong>de</strong>presiones que tien<strong>de</strong>n a quedar cuando se interrumpe el<br />

sol<strong>de</strong>o, <strong>de</strong>bidas a la contracción que experimenta el metal al solidificarse.<br />

— Desbordamientos: El material aportado cae sobre una <strong>de</strong> las piezas por la acción<br />

<strong>de</strong> la gravedad.<br />

— Proyecciones: Empeoran el aspecto y obligan a su limpieza. Suelen constituir focos<br />

<strong>de</strong> corrosión.<br />

Causas:<br />

– Excesiva intensidad <strong>de</strong> corriente.<br />

– Arco Largo.<br />

– Electrodo húmedo.<br />

© EdicionEs <strong>Paraninfo</strong> • 43

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

Defectos Internos<br />

— Porosida<strong>de</strong>s: Inclusiones <strong>de</strong> gas en el cordón <strong>de</strong> soldadura. También llamadas<br />

sopladuras. Pue<strong>de</strong>n tomar distintas formas y tamaños.<br />

— Inclusiones <strong>de</strong> escoria: Escoria aprisionada en el cordón <strong>de</strong> soldadura.<br />

— Faltas <strong>de</strong> fusión: El metal <strong>de</strong> aporte se ha <strong>de</strong>positado sobre metal base no fundido,<br />

por lo que no llega a producirse la unión íntima entre ambos. Pue<strong>de</strong> ocurrir entre<br />

cordón y metal base o entre dos cordones sucesivos. Son intolerables.<br />

44 • © EdicionEs <strong>Paraninfo</strong>

capÍtulo 5<br />

— Falta <strong>de</strong> penetración: El cordón <strong>de</strong> soldadura no cubre todo el espesor que se va a<br />

unir, o no llega hasta el fondo <strong>de</strong>l rincón en unión en ángulo.<br />

— Falta <strong>de</strong> material: No se ha completado la junta. Falta material en algún sitio.<br />

— Fisuras: también llamadas grietas. Pequeñas roturas en alguna zona <strong>de</strong> la junta.<br />

Pue<strong>de</strong>n situarse en el cordón o en sus inmediaciones. Aunque afloren a la superficie<br />

<strong>de</strong> la pieza, su abertura suele ser tan pequeña que, normalmente, no se perciben<br />

a simple vista. Las hay <strong>de</strong> distintos tipos...<br />

– Longitudinales.<br />

– Transversales.<br />

– Bajo cordón, ZAT, metal base, etc...<br />

Son intolerables, pues cuando aparecen nunca paran y sus efectos son peligrosos.<br />

Son <strong>de</strong> diversa naturaleza:<br />

– Fisuras en caliente.<br />

– Fisuras en frio.<br />

– Desgarre laminar.<br />

– Fisuras post sol<strong>de</strong>o.<br />

© EdicionEs <strong>Paraninfo</strong> • 45

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

Las causas <strong>de</strong> las grietas pue<strong>de</strong>n ser:<br />

— Soldar con excesiva intensidad.<br />

— Enfriamiento rápido <strong>de</strong> la soldadura.<br />

— Soldar con un embrindamiento excesivo.<br />

— Existir tensiones residuales en el metal base <strong>de</strong>bidas a los procesos previos <strong>de</strong><br />

fabricación.<br />

— Mala secuencia <strong>de</strong> sol<strong>de</strong>o que provoque excesivas tensiones y <strong>de</strong>formaciones.<br />

— Ina<strong>de</strong>cuado e insuficiente material <strong>de</strong> aportación (electrodos, varillas, alambres o<br />

gases <strong>de</strong> protección).<br />

— Metal base <strong>de</strong> mala soldabilidad.<br />

— Finalizar el cordón <strong>de</strong> soldadura retirando el electrodo <strong>de</strong> forma rápida y brusca. En<br />

este caso se formarán grietas <strong>de</strong> cráter.<br />

imperfecciones <strong>de</strong> homogeneidad<br />

Aunque menos espectaculares y con mayores dificulta<strong>de</strong>s para ser controladas, pue<strong>de</strong>n<br />

llegar a ser mucho más preocupantes.<br />

En algunos casos, aunque la soldadura sea geométricamente perfecta, los calentamientos<br />

y enfriamientos que se producen como consecuencia <strong>de</strong> la operación <strong>de</strong><br />

sol<strong>de</strong>o pue<strong>de</strong>n originar alteraciones <strong>de</strong> carácter metalúrgico con modificación <strong>de</strong> al-<br />

46 • © EdicionEs <strong>Paraninfo</strong>

capÍtulo 5<br />

gunas propieda<strong>de</strong>s <strong>de</strong>l material. Este fenómeno pue<strong>de</strong> producirse en el cordón <strong>de</strong><br />

soldadura o en sus inmediaciones, y pue<strong>de</strong> dar lugar a:<br />

— Resistencia insuficiente en alguna zona <strong>de</strong> la junta.<br />

— Fragilidad excesiva en alguna zona.<br />

— Durezas locales excesivas.<br />

— Pérdidas locales <strong>de</strong> resistencia a la corrosión o a cualquier otra propiedad.<br />

Origen <strong>de</strong> las imperfecciones<br />

Causas previas<br />

Entre las causas previas <strong>de</strong> imperfecciones po<strong>de</strong>mos citar:<br />

— Materiales <strong>de</strong> mala soldabilidad.<br />

— Diseño ina<strong>de</strong>cuado <strong>de</strong> las juntas que, pudiendo evitarse, obligue a trabajar en posiciones<br />

difíciles o en zonas <strong>de</strong> difícil acceso.<br />

— Bor<strong>de</strong>s mal oxicortados con irregularida<strong>de</strong>s que hacen difícil la fusión y la limpieza.<br />

— Montajes ina<strong>de</strong>cuados, con separaciones excesivas o insuficientes, o con <strong>de</strong>snivelación<br />

<strong>de</strong> los bor<strong>de</strong>s.<br />

<strong>de</strong>snivelación <strong>de</strong> bor<strong>de</strong>s<br />

bor<strong>de</strong>s muy juntos.<br />

posible falta <strong>de</strong> penetración<br />

bor<strong>de</strong>s muy abiertos.<br />

sin talón. penetración excesiva<br />

— Materiales <strong>de</strong> aporte ina<strong>de</strong>cuados o en malas condiciones, por ejemplo, electrodos<br />

húmedos.<br />

— Procedimiento ina<strong>de</strong>cuado.<br />

© EdicionEs <strong>Paraninfo</strong> • 47

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

Causas en el propio proceso<br />

En el <strong>de</strong>sarrollo <strong>de</strong> la operación <strong>de</strong> sol<strong>de</strong>o, el soldador pue<strong>de</strong> corregir algunas <strong>de</strong> las<br />

<strong>de</strong>ficiencias originadas en las fases previas, pero también pue<strong>de</strong> generar numerosas<br />

imperfecciones...:<br />

— Al no utilizar los parámetros a<strong>de</strong>cuados: intensidad, tensión, precalentamientos, etc.<br />

— Por no aplicar la técnica operatoria más conveniente.<br />

— Por la falta <strong>de</strong> habilidad <strong>de</strong>l soldador.<br />

— Por falta <strong>de</strong> limpieza.<br />

— Como consecuencia <strong>de</strong> la alteración <strong>de</strong> las condiciones <strong>de</strong> trabajo para obtener una<br />

mayor productividad.<br />

Causas posteriores<br />

Algunas imperfecciones pue<strong>de</strong>n generarse <strong>de</strong>spués <strong>de</strong> la operación <strong>de</strong> sol<strong>de</strong>o, durante<br />

el enfriamiento.<br />

Algunos materiales se endurecen y se hacen frágiles si se les enfría bruscamente.<br />

Este endurecimiento, cuando se produce, pue<strong>de</strong> ser el origen <strong>de</strong> fisuras, a<strong>de</strong>más <strong>de</strong><br />

constituir en sí mismo una cierta imperfección. En estos materiales, un enfriamiento<br />

brusco posterior a la operación <strong>de</strong> sol<strong>de</strong>o pue<strong>de</strong> ser la causa <strong>de</strong> algunas imperfecciones,<br />

como:<br />

— Grietas.<br />

— Formación <strong>de</strong> zonas muy duras y frágiles.<br />

Después <strong>de</strong> haber realizado una soldadura, la unión resultante tiene que tener unas<br />

propieda<strong>de</strong>s mecánicas que serán como mínimo iguales que las que poseen los materiales<br />

a unir. Por ello se <strong>de</strong>ben seguir unas pautas a la hora <strong>de</strong> realizar la soldadura<br />

para cumplir estas exigencias. Pero ¿cómo po<strong>de</strong>mos saber las propieda<strong>de</strong>s mecánicas<br />

<strong>de</strong> una soldadura?. Muy sencillo, existen empresas y organismos acreditados que<br />

realizan ensayos <strong>de</strong>structivos sobre las soldaduras realizadas, con estos ensayos se<br />

comprueba que las propieda<strong>de</strong>s mecánicas <strong>de</strong>l material ensayado son las exigidas.<br />

Algunos <strong>de</strong> estos ensayos <strong>de</strong>structivos son:<br />

— Ensayo <strong>de</strong> tracción.<br />

48 • © EdicionEs <strong>Paraninfo</strong>

— Ensayo <strong>de</strong> plegado.<br />

— Ensayo <strong>de</strong> resiliencia.<br />

— Ensayo <strong>de</strong> dureza.<br />

— Etc, etc...<br />

capÍtulo 5<br />

Para que los resultados obtenidos en la realización <strong>de</strong> estos ensayos sean favorables<br />

es necesario que todos los factores que ro<strong>de</strong>an la ejecución <strong>de</strong> la soldadura sean los<br />

a<strong>de</strong>cuados:<br />

— Intensidad <strong>de</strong> corriente, calidad <strong>de</strong>l metal base, calidad <strong>de</strong>l metal <strong>de</strong> aportación,<br />

velocidad <strong>de</strong> avance, temperatura entre pasadas, etc,etc...<br />

Todos estos valores irán reflejados en un documento llamado WPS (especificaciones<br />

<strong>de</strong> un procedimiento <strong>de</strong> soldadura), y este documento <strong>de</strong>berá estar disponible lógicamente<br />

para los soldadores y también para los inspectores. En el se indicaran los<br />

rangos <strong>de</strong> espesores, intensida<strong>de</strong>s, voltajes, velocidad <strong>de</strong> avance, posiciones para<br />

las que es válido, materiales para los que es válido, consumibles, etc..., siguiendo<br />

estás indicaciones nos aseguraremos que la unión soldada es correcta y que cumple<br />

las especificaciones <strong>de</strong>l código o norma correspondiente. Una vez calificado el WPS,<br />

se registran todos los datos utilizados en la ejecución <strong>de</strong> la soldadura y los resultados<br />

<strong>de</strong> los ensayos en un documento llamado PQR (registro <strong>de</strong> la cualificación <strong>de</strong>l<br />

procedimiento).<br />

El PQR tiene la función <strong>de</strong> probar que el conjunto <strong>de</strong> variables establecidas en un WPS<br />

son correctas y fiables. Son consi<strong>de</strong>radas variables esenciales aquellas que puedan<br />

modificar las propieda<strong>de</strong>s mecánicas o químicas.<br />

Con el WPS que esta soportado por el PQR, tenemos los datos necesarios para realizar<br />

una soldadura <strong>de</strong> calidad y fiable, pero al ser la soldadura un trabajo manual,<br />

también es necesario “examinar” al soldador, por lo que se le realiza una prueba <strong>de</strong><br />

homologación en una probeta para comprobar su habilidad. En caso <strong>de</strong> que el resultado<br />

sea positivo se realiza un informe llamado WPQ (registro <strong>de</strong> calificación <strong>de</strong>l<br />

soldador). Para comprobar la soldadura se realiza una inspección visual previa para a<br />

continuación realizar una inspección radiográfica, con esto sabríamos si la soldadura<br />

esta sin <strong>de</strong>fectos o si los tiene que sean admisibles por la norma correspondiente. En<br />

ocasiones también hay que realizar ensayos <strong>de</strong> plegado y macrográficos si lo indica<br />

la norma aplicable.<br />

© EdicionEs <strong>Paraninfo</strong> • 49

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

ejemplo <strong>de</strong> PQr y WPS<br />

regiSTrO <strong>de</strong> CUALifiCACiÓn <strong>de</strong>L PrOCediMienTO<br />

PROCEDURE QUALIFICATION RECORD (PQr<br />

50 • © EdicionEs <strong>Paraninfo</strong><br />

PQR<br />

N°00111<br />

HOJA<br />

(SHEET) 2/3<br />

enSAYO <strong>de</strong> TrACCiOn TENSILE TEST.<br />

PrOBeTA AnChO eSP AreA CArgA TenSiOn SiTUACiOn Y TiPO<br />

SPECIMEN<br />

WIDTH THK AREA<br />

rOTUrA rOTUrA <strong>de</strong> rOTUrA<br />

Nº/No<br />

mm mm Mm2<br />

ULT. TOTAL<br />

LOAD<br />

ULTIMATE<br />

UNIT STRESS<br />

TYPE OF FAILURE<br />

&LOCATION<br />

KN<br />

MPa<br />

1 19 9 109 535 Metal base<br />

2 19 9 109 535 Metal base<br />

enSAYO <strong>de</strong> TrACCiOn <strong>de</strong>L MeTAL <strong>de</strong>POSiTAdO ALL WELD METALTENSILE TEST<br />

PrOBeTA DIAMETRO AreA L.e CArgA TenSiOn eLOng eSTriCC.<br />

SPECIMEN<br />

Nº/No<br />

mm AREA<br />

Mm2<br />

Y.D<br />

Mpa<br />

TOTAL<br />

TOTAL<br />

LOAD<br />

rOTUrA<br />

TENSILE<br />

STRESS<br />

ELONGT<br />

%<br />

RED AREA<br />

%<br />

KN<br />

MPa<br />

TiPO Y figUrA n°<br />

TYPE AND FIGURE No,<br />

enSAYOS <strong>de</strong> PLegAdO - GUIDED BEND TEST<br />

reSULTAdO<br />

TiPO Y figUrA n°<br />

RESULT<br />

TYPE AND FIGURE No.<br />

reSULTAdO<br />

RESULT<br />

Qw462,2 lateral tranv SATiSfACTOriO Qw462,2 lateral tranv SATiSfACTOriO<br />

Qw462,2 lateral tranv SATiSfACTOriO Qw462,2 lateral tranv SATiSfACTOriO<br />

AnALiSiS<br />

ANALYSIS<br />

niVeL<br />

LEVEL<br />

COMPOSiCiOn QUiMiCA- ANALISIS<br />

C Si Mn P S Cr ni Cu

egiSTrO <strong>de</strong> CUALifiCACiÓn <strong>de</strong>L PrOCediMienTO<br />

PROCEDURE QUALIFICATION RECORD (PQr)<br />

PROBETA<br />

SPEC<br />

N° No.<br />

PUNTO<br />

POINT<br />

HV-10/HB10<br />

LOCALIZA-<br />

CIOENTALLA<br />

NOTCHLOCAT.<br />

POSICION<br />

POSITION<br />

enSAYOS <strong>de</strong> iMPACTO - TOUGHNESS TEST.<br />

TIPO TEMP. VALORES EXPANSION<br />

TY’PE TEMPT.<br />

IMPACTO LATERAL<br />

°C<br />

IMPACT<br />

VALUES<br />

LATERAL<br />

EXPANSION<br />

JULIOS/JOULES<br />

m.<br />

enSAYOS <strong>de</strong> dUreZA HARDNESS TESTS<br />

LINEA I LINEA II LINEA III<br />

LINE I LINE II LINE III<br />

enSAYOS <strong>de</strong> COrdOn en AngULO FILLET WELD TEST<br />

EXAMEN MACROGRAFICO (MACROGRAPHIC EXAMINATION ACCORDING)<br />

OTrOS enSAYOS OTHER TEST<br />

eXAMen rAdiOgrAfiCO /RADIOGRAPHIC<br />

EXAMINATION: Si (NO ES NECESARIO, PERO DE ESTA<br />

MANERA NOS ASEGURAMOS DE QUE LA SOLDADURA<br />

ESTA BIEN ANTES DE MANDARLA A ENSAYAR Y ADEMAS<br />

HOMOLOGO AL SOLDADOR)<br />

eXAMen ULTrASOnidO / ULTR4SONIC EXAMINATION:<br />

PArTiCULAS MAgneTiCAS /MAGNETIC TESTING<br />

REVISIÓN<br />

2012<br />

CRISTAL<br />

SHEAR<br />

%<br />

capÍtulo 5<br />

HOJA<br />

(SHEET) 3/3<br />

CAlDA<br />

DROP<br />

ROMPE<br />

BREAK<br />

DETALLE<br />

DETAIL<br />

LiQUidOS PeneTrAnTeS / PENETRANT<br />

TESTING<br />

PESO<br />

WEIGUT<br />

NO<br />

ROMPE<br />

NO<br />

BREAK<br />

eXAMen ViSUAL / VISUAL EXAMINATION Si<br />

COnTenidO ferriTA / FERRITE CONTENT<br />

© EdicionEs <strong>Paraninfo</strong> • 51

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

nOSOTrOS CerTifiCAMOS QUe LOS COnTenidOS <strong>de</strong> eSTe regiSTrO SOn COrreCTOS Y QUe<br />

LAS SOLdAdUrAS hAn SidO PrePArAdAS, SOLdAdAS Y enSAYAdAS <strong>de</strong> ACUerdO COn LOS<br />

reQUeriMienTOS <strong>de</strong> LA SeCCiOn iX <strong>de</strong>L COdigO A.S.Me. ULTiMA ediCCiOn,<br />

WE CERTIFY THAT THE STATEMENTIN THIS RECORD ARE CORRECT AND THAT TI TEST WELDS WERE<br />

PREPARED, WELDED AND TESTED IN ACCORDANCE WITH THE REQUERIMENTS OF SECTION IX OF<br />

THEA.S.M.E. CODELASTEDITION<br />

FABRICANTE: MANUFACTURER<br />

BY QUALITY CONTROLPOR CONTROL CALIDAD<br />

FECHA – DATE<br />

52 • © EdicionEs <strong>Paraninfo</strong><br />

inSPeCTOr<br />

INSPECTOR<br />

CRISTINA FER-<br />

NANDEZ<br />

FECHA – DATE<br />

2012<br />

regiSTrO <strong>de</strong> CUALifiCACiÓn <strong>de</strong>L PrOCedi- WPS:00111 REVISIÓN HOJA<br />

MienTO<br />

(SHEET)<br />

PROCEDURE QUALIFICATION RECORD (PQr)<br />

2012<br />

1/3<br />

reALiZAdO POr: Cristina F<strong>de</strong>z Fecha (date) 2012<br />

SOLDADOR MA-<br />

Ma<strong>de</strong> by<br />

número:00111<br />

nUeL MAnCheÑO<br />

Wel<strong>de</strong>r´s name<br />

PrOCeSO <strong>de</strong> SOL<strong>de</strong>O (WELDING PROCESS) : smaw TiPO (TYPE): manual<br />

1. JUnTAS (JOINTS )<br />

pasada ∅ A V Cm/ Kj/<br />

α<br />

α<br />

1 2.5 65 18-22<br />

min<br />

5-8<br />

cm<br />

12<br />

2 2.5 90 20-24 7-10 15<br />

a t<br />

a t<br />

3<br />

4<br />

3.25<br />

3.25<br />

130<br />

130<br />

24-28<br />

24-28<br />

14-18<br />

14-18<br />

18<br />

18<br />

g<br />

g = 4 mm a= 2 mm α = 35 º<br />

t =10 mm<br />

GROOVE DESING OF TEST<br />

COUPON PASS SECUENCE<br />

g

2. -MeTALeS BASe (BASE METALS)<br />

2.1.- <strong>de</strong>SignACiÓn (DESIGNATURE) S275JR<br />

TIPO Y GRADO (SA 516-GR60)-(JR)<br />

Nº P: SIMILAR A P1 TO P Nº P1<br />

2.2.- eSPeSOr (THICKNESS) 10 mm<br />

2.3.- eSPeSOr <strong>de</strong> PASAdA MAYOr <strong>de</strong> 13<br />

mm (PASS THICKNESS CREA TER THAN<br />

1/2”.) NO APLICA<br />

2.4.- OTrOS (OTHERS)<br />

3. -MeTALeS <strong>de</strong> APOrTe ( FILLER METALS)<br />

3.1.- AnALiSiS <strong>de</strong>L MeTAL <strong>de</strong>POSiTAdO nº<br />

A:1 (WELD METAL ANALYSIS A.Nº)<br />

3.2.- TAMAÑO <strong>de</strong>L COnSUMiBLe (2.5-3,25<br />

(SIZE OF FILLER METAL)<br />

3.3.- MeTAL <strong>de</strong> APOrTe nº f:4<br />

S.f.A eSPeCifiCACiOn<br />

(ESPECIFICACION): SFA 5.1<br />

AW.S CLASifiCACiÓn<br />

(CLASSIFICACIÓN): 7018<br />

3.4.- eSPeSOr MeTAL <strong>de</strong>POSiTAdO.<br />

(WELD METAL THINCKNESS)<br />

3.5.- COMSUMiBLe SUPLeMenTAriO:<br />

no aplica SUPPLEMETAL FILLER METALS<br />

3.6.- TiPO <strong>de</strong> fLUX: no aplica<br />

FLUX TYPE<br />

3.7.- MArCA COMerCiAL: TRADE NAME<br />

3.8.- TiPO <strong>de</strong> COnSUMiBLe: FILLER METAL<br />

PRODUCT FORM<br />

4. -POSiCiOn (POSiTiOn) 1g<br />

4.1.- POSiCiOn (POSITION)<br />

5. -PreCALenTAMienTO – PREHEAT<br />

5.1.- TeMPerATUrA <strong>de</strong> PreCALenTAMienTO<br />

(PREHEAT TEMPERATURE) 16º<br />

5.2.- TeMPerATUrA enTre PASAdAS<br />

(INTERPASS TEMPERATURE) 250º<br />

5.3.- MAnTeniMienTO <strong>de</strong>L<br />

PreCALenTAMienTO UnA VeZ<br />

finALiZAdO eL SOL<strong>de</strong>O nO APLiCA<br />

capÍtulo 5<br />

6.- TrATAMienTO TerMiCO POST SOLdAdUrA<br />

(POST- WELD HEAT TREATMENT)<br />

SIN TRATAMIENTO<br />

6.1.- TeMPerATUrAS (TEMPERATURE ) :NO<br />

6.2.- TieMPO (TIME) t:<br />

8.- CArACTeriSTiCAS eLeCTriCAS<br />

(ELECTRIC CARACTERISTICS)<br />

8.1.- COrrienTe (TYPE OF CURRENT)<br />

8,2.- POLAridAd (POLARITY)<br />

8.3.- TiPO <strong>de</strong> TrAnSferenCiA<br />

(TRANSFERENCIA MODE)<br />

9.- TeCniCA – (TECHNIQUE)<br />

9.1.- PASAdA reCTA U OSCiLAnTe<br />

(OSCILACION STRING OR WEAVE BEAD<br />

WEA ING) OSCILANTE HASTA 3 VECES EL<br />

DIAMETRO<br />

9.2.- PASAdA MULTiPLe O SiMPLe<br />

(MULTIPASS OR SSINGLESINGLE PASS)<br />

10- gAS (GAS): NO APLICA<br />

© EdicionEs <strong>Paraninfo</strong> • 53

manual <strong>de</strong> prácticas <strong>de</strong> soldadura. contenidos teóricos <strong>de</strong> <strong>apoyo</strong><br />

eSPeCifiCACiOn PrOCediMienTO <strong>de</strong> SOL<strong>de</strong>O<br />

WELDING PROCEDURE SPECIFICATION (W.P.S.)<br />

0.- PrOCeSO(S) <strong>de</strong> SOLdAdUrA (WELDING PROCESS(ES)) SMAW<br />

0.1.- TiPO (TYPE) MANUAL<br />

1.- JUnTAS (JOINTS )<br />

1.1.- diSeÑO <strong>de</strong> LA JUnTA (JOINT DESIGN)<br />

1.2.- reSPALdO (BACKING) NO<br />

1.3.- TiPO MATeriAL reSPALdO<br />

(BACKING MATERIAL TYPE)<br />

1.4.- MeTOdO <strong>de</strong> PrePArACiOn <strong>de</strong> BOr<strong>de</strong>S<br />

(METHOD OF BEVEL PREPARATION)<br />

ACHAFLANADO MECÁNICO O POR CORTE<br />

TÉRMICO<br />

2.- MeTALeS BASe ( BASE METALS)<br />

2.1.- <strong>de</strong>SignACiÓn ( DESIGNATURE) S275JR (SIMILAR P1).<br />

54 • © EdicionEs <strong>Paraninfo</strong><br />

PQR<br />

N°00111<br />

HOJA<br />

(SHEET)<br />

1/2<br />

1.6.- <strong>de</strong>TALLeS TiPiCOS (TYPICAL DETAILS)<br />

α<br />

g = 4 mm a= 2 mm α = 45 º<br />

2.2.- rAngO <strong>de</strong> eSPeSOreS (THICKNESS RANGE) 5- 25<br />

MeTAL BASe : ATOPe O AngULO (BASE METAL: CROOVE OR FILLET) ToPE Y ANGULoS ToDoS<br />

(NoRMA en ES PoSIBLE QUE No CUALIFIQUE LoS ANGULoS INTERIoRES).<br />

2.3.- eSPeSOr <strong>de</strong> PASAdA MAYOr <strong>de</strong> 13 mm (PASS THICKNESS CREA TER THAN 1/2”.)<br />

No APLICA<br />

2.4.- OTrOS (OTHERS) No IMPACTo (SI SE PIDE IMPACTo LA PRoBETA SE SoLDARIA EN 3G)<br />

3. - MeTALeS <strong>de</strong> APOrTe ( FILLER METALS)<br />

3.1.- CLASifiCACiÓn AWS (AWS CLASSIFICATION) 7016/7018<br />

3.4.- diAMeTrO <strong>de</strong> LOS eLeCTrOdOS nOMinAL( SIZE OF ELECTRODES) 7016 Ø2.5,Ø3,25 /7018<br />

Ø2,5 Ø3,25<br />

4- POSiCiOn (POSiTiOn)<br />

4.1.- POSiCiOneS <strong>de</strong> LA SOLdAdUrA AWS ( AWS POSITIONS OF GROOVE ) ToDAS<br />

4.3.- PrOgreSiOn <strong>de</strong> LA SOLdAdUrA ( WELDING PROGRESSION) ASCENDENTE / IZQ. A DCHA.<br />

4.4.- POSiCiOneS <strong>de</strong>L SOL<strong>de</strong>O en AngULO (POSITIONS OF FILLET WELD) ToDAS<br />

g<br />

a t

eSPeCifiCACiOn PrOCediMienTO <strong>de</strong> SOL<strong>de</strong>O<br />

WELDING PROCEDURE SPECIFICATION (WP.S.)<br />

SOPOrTAdO PQR N°<br />

SUPPORTING PQR Nº<br />

RE-<br />

VISIÓN<br />

2012<br />

capÍtulo 5<br />

HOJA (SHEET)<br />

2/2<br />

5.- PreCALenTAMienTO - PreheAT<br />

5.1.- MiniMA TeMPerATUrA <strong>de</strong> PreCALenTAMienTO ( MINIMUM PREHEAT TEMPERATURE) 16ºC<br />

5.2.- MAXiMA TeMPerATUrA enTre PASAdAS ( MAXIMUM INTERPASS TEMPERA TURE) 250ºC<br />

5.3.- MAnTeniMienTO <strong>de</strong>L PreCALenTAMienTO UnA VeZ finALiZAdO eL SOL<strong>de</strong>O<br />

(PREHEATMAINTENANCEAFTER COMPLETION WELDING) No APLICA<br />

6.- TrATAMienTO TerMiCO POST SOLdAdUrA ( POST- WELD HEAT TREATMENT) No APLICA<br />

6.1.- rAngO <strong>de</strong> TeMPerATUrAS (TEMPERATURE RANGE) T:<br />

6.2.-rAngO <strong>de</strong> TieMPO (TIME RANGE) t:<br />

6.3.- VeLOCidAd <strong>de</strong> SUBidA (HEATING RATE) VS:<br />

6.4.- VeLOCidAd <strong>de</strong> BAJAdA(COOLING RATE) VB:<br />

8- CArACTeriSTiCAS eLeCTriCAS ( ELECTRIC CHARACTERISTICS)<br />

8.1.- TiPO <strong>de</strong> COrrienTe (TYPE OF CURRENT) CoNTINUA<br />

8,2.- POLAridAd (POLARITY)<br />

8.3.- rAngO <strong>de</strong> AMPerAJe (AMPS RANGE AMPS)<br />

8.4.- rAngO <strong>de</strong> VOLTAJe (VOLTS RANGE VOLT)<br />

8.5.- TABLA reSUMen (TABULAR FORM.)<br />

CAPA PROCESO METAL APORTE PARAMETROS ELECTRICOS VELOCIDAD HEAT-INPUT<br />

CLASE DIAMETRO POLARIDAD AMPERIOS VOLTAJE<br />

CM/MIN.<br />

KJ/CM.<br />

1 SMAW 7016/18 2.5 + 50-100 20-26 4-14 8-22<br />

2 SMAW 7016/18 2.5 + 50-100 20-26 4-14 8-22<br />

3 SMAW 7016/18 3.25 + 100-140 22-28 6-25 9-26<br />

4 SMAW 7016/18 3.25 + 100-140 22-28 6-25 9-26<br />

9.- TeCniCA – (TECHNIQUE)<br />

9.1.- PASAdA reCTA U OSCiLAnTe (OSCILACION STRING OR WEAVE BEAD WEA ING) oSCILANTE Y<br />

RECTA<br />

9.3.- MeTOdO <strong>de</strong> LiMPieZA iniCiAL Y enTre PASAdAS (INITIAL AND INTERPASS CLEANING) MECANICo<br />

9.4.- MeTOdO <strong>de</strong> SAneAr LA rAiZ (METHOD OF BACK GOUGING) RADIAL o ARCo AIRE<br />

9.5.- rAngO <strong>de</strong> VeLOCidAd <strong>de</strong> AVAnCe( TRAVEL SPEED RANGE)<br />

© EdicionEs <strong>Paraninfo</strong> • 55

Manual <strong>de</strong> prácticas<br />

<strong>de</strong> soldadura<br />

con electrodo revestido<br />

Este manual <strong>de</strong> prácticas está enfocado al aprendizaje, la consulta y la actualización<br />

<strong>de</strong> la forma <strong>de</strong> enseñar y apren<strong>de</strong>r a soldar con electrodo revestido. En él se <strong>de</strong>scribe<br />

la técnica para operar diestramente con el proceso, siguiendo una secuencia <strong>de</strong><br />

prácticas con or<strong>de</strong>n <strong>de</strong> dificultad ascen<strong>de</strong>nte. Es una herramienta válida tanto para<br />

futuros profesionales como para docentes <strong>de</strong> la materia.<br />

Se adapta a los contenidos <strong>de</strong>l Modulo Formativo “Soldadura con arco eléctrico con<br />

electrodos revestidos”, perteneciente al Certificado <strong>de</strong> Profesionalidad “Soldadura<br />

con electrodo revestido y Tig”.<br />

También se ajusta a los contenidos <strong>de</strong> soldadura con electrodo revestido pertenecientes<br />

a los ciclos formativos <strong>de</strong> la Familia Profesional <strong>de</strong> Fabricación Mecánica.<br />

Manuel Mancheño Pérez, profesional <strong>de</strong> la soldadura y docente en cursos <strong>de</strong> formación<br />