APLICACIONES INDUSTRIALES CON PLÁSTICOS ...

APLICACIONES INDUSTRIALES CON PLÁSTICOS ...

APLICACIONES INDUSTRIALES CON PLÁSTICOS ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

...LOS <strong>PLÁSTICOS</strong> A LA VANGUARDIA TECNOLÓGICA<br />

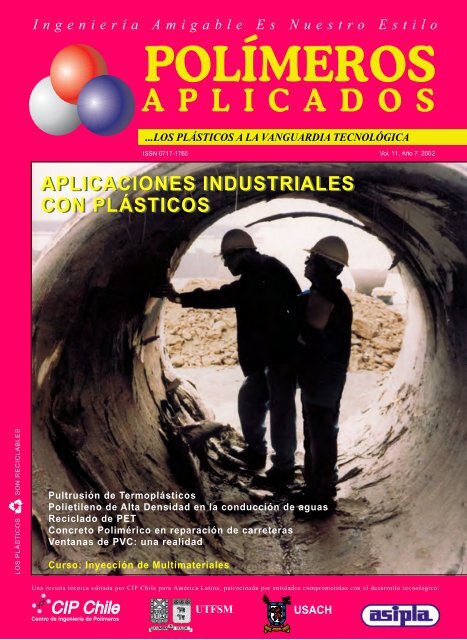

<strong>APLICACIONES</strong> <strong>INDUSTRIALES</strong><br />

<strong>CON</strong> <strong>PLÁSTICOS</strong><br />

Pultrusión de Termoplásticos<br />

Polietileno de Alta Densidad en la conducción de aguas<br />

Reciclado de PET<br />

Concreto Polimérico en reparación de carreteras<br />

Ventanas de PVC: una realidad<br />

Curso: Inyección de Multimateriales

Director : Carlos Quezada F.<br />

Editor : Raineau Gravel L.<br />

Diseño : Marcelo Gómez R.<br />

Impresión : Menssage Producciones<br />

Anibal Letelier 741-A, Santiago Centro, Chile<br />

Fonos: (56-2) 695 25 32 - 695 59 26<br />

Fax: (56-2) 695 59 26<br />

Correo : polimeros@ia.cl<br />

Las opiniones y colaboraciones son de<br />

exclusiva responsabilidad<br />

del autor de los artículos.<br />

Prohibida la reproducción total o parcial<br />

sin la autorización por escrito<br />

de CIP Chile Ltda.<br />

Representante Legal: Carlos Quezada Fernández<br />

Los artículos reseñados con números son<br />

reproducidos de:<br />

1<br />

2<br />

ISSN 0717-1765<br />

Fotografía Portada:<br />

Gentileza Centro de Ingeniería de Polímeros<br />

Revista de Plásticos Modernos<br />

Revista Modern Plastics International<br />

Í N D I C E<br />

EDITORIAL<br />

-------------------------------------------------------------------<br />

- Comité Editorial 2<br />

- Lectura no recomendada 3<br />

- CIP Chile al día 4<br />

INFORMACIONES<br />

-------------------------------------------------------------------<br />

Crónicas<br />

- Parrillas de piso en plásticos reforzados 7<br />

con fibra de vidrio / FEMOGLAS MR<br />

- ThermoSystem 9<br />

- IEG 11<br />

ARTÍCULOS TÉCNICOS<br />

-------------------------------------------------------------------<br />

Materiales, Ciencia y Tecnología<br />

- ¿Cuál es el futuro de la pultrusión 13<br />

de componentes estructurales?<br />

- Como conseguir resultados óptimos 17<br />

en el secado de la resina PET<br />

- Materiales compuestos: matrices, 19<br />

refuerzos e interfase<br />

- El hormigón de polímero 23<br />

ayuda a mantener el movimiento<br />

del tráfico con mantenimiento mínimo<br />

- Ventanas de PVC 25<br />

CAPACITACIÓN<br />

-------------------------------------------------------------------<br />

Curso<br />

Tecnología de Inyeccción Multimaterial 31<br />

Tutorial<br />

- Esquema del proceso 35<br />

de producción de filmes bi-orientados<br />

Normas Técnicas<br />

HDPE, Tuberías para la conducción de aguas 37<br />

Novedades Tecnológicas<br />

- Nuevas tecnologías de procesamiento 39<br />

dan renovada vida a la pultrusión de termoplásticos<br />

POLÍMEROS APLICADOS 1<br />

Vol. 11, año 7, 2002

Espacio de publicidad<br />

POLÍMEROS APLICADOS<br />

2 Vol. 11, año 7, 2002<br />

Carlos Quezada Fernández<br />

(Ingeniero Civil Químico)<br />

Alfonso García G.<br />

Ingeniero Químico<br />

Antonio Rebolledo G.<br />

Licenciado en Química<br />

Carlos Quezada F.<br />

Ingeniero Civil Químico<br />

Claudia Iturrieta L.<br />

Ingeniero Civil Metalúrgico<br />

Jorge Galvez G.<br />

Constructor Civil<br />

José Valderrama<br />

Ingeniero Civil Químico<br />

Manuel Cabrera C.<br />

Ingeniero Civil Metalúrgico<br />

Marcos Solar B.<br />

Ingeniero Civil Químico<br />

Mario Mendoza P.<br />

Empresario<br />

Miguel Angel Clerc<br />

Ing. Civil Industrial Eléctrico<br />

Miguel Ibarra C.<br />

Ingeniero Civil Mecánico<br />

Patricio Jorquera E.<br />

Doctor en Química<br />

Publicidad y Marketing : Priscilla Jolly M.<br />

Dirección de Arte : Raineau Gravel L.<br />

Diagramación y Diseño : Marcelo Gómez R.<br />

Impresión : Menssage Producciones<br />

Rolando Haddad V.<br />

Ingeniero Químico<br />

Sergio Estay V.<br />

Ingeniero Civil Metalúrgico<br />

Víctor Pantoja M.<br />

Ingeniero Civil Químico<br />

Javier Troncoso M.<br />

Ingeniero Metalúrgico<br />

POLÍMEROS APLICADOS es una revista tecnológica<br />

editada, producida y distribuida por<br />

CIP Chile, Centro de Ingeniería de Polímeros Ltda.,<br />

empresa especializada en la gestión integral<br />

de servicios de Ingenieria en materiales no tradicionales:<br />

Polímeros y Materiales compuestos.<br />

Anibal Letelier 741-A, Santiago Centro, Chile<br />

Fonos: (56-2) 695 25 32 - 695 59 26<br />

Fax: (56-2) 695 59 26<br />

Correo : cipchile@ia.cl<br />

Web: www.cipchile.cl

La revolución industrial, la revolución de las comunicaciones, la revolución de las flores, la revolución de los<br />

plásticos...<br />

Que duda cabe que el desarrollo de los materiales plásticos ha ido a la par con las grandes revoluciones ¿No lo<br />

cree? Aquí van algunos ejemplos:<br />

En el primer Congreso Chileno de Salmones en Cautiverio los<br />

salmónidos han concluido que su calidad de vida ha mejorado<br />

sustancialmente gracias a las jaulas de HDPE (1)<br />

Que plácida vida la del baterista que huye del silencio exterior<br />

gracias al aislamiento acústico del PS (3)<br />

¿Cuándo los huevos habrían hecho su viaje final a vista y paciencia<br />

del expectador sin la existencia de PP (5) altamente transparente?<br />

¿Como se sentiría Neil Amstrong si supiera que el no fué el<br />

primero en pisar la luna? Primero fue el PU (8) en la suela de<br />

sus zapatos<br />

(1) HDPE : Polietileno de alta densidad<br />

(2) PC : Policarbonato<br />

(3) PS : Poliestireno<br />

(4) PET : Polietilentereftalato<br />

En los zoológicos de países desarrollados el orangután se siente mas<br />

seguro y nos puede ver de más cerca a través del “cristal de PC” (2)<br />

más transparente que el vidrio<br />

Que seguras se sienten las bebidas cola sabiendo que están confinadas<br />

en un envase de PET (4) altamente resistente a rotura por golpe y por<br />

su reciclabilidad<br />

¿Que sentirá el agua potable sabiendo que ni la corrosión ni la pérdida<br />

de carga por rugosidad se interpondrán en su camino al paladar a causa<br />

de las tuberías de PE (6)?<br />

Que días mas plácidos debe vivir la cera de pisos debido a la vía<br />

exclusiva de salida que le ofrece el sachet gracias al PVC (7) que se<br />

puede soldar por alta frecuencia<br />

El gas SO2 ya asumió su nueva triste realidad, la cual es, ya no salir<br />

por la chimenea a contaminar el aire sino que transformarse en ácido<br />

sulfúrico, y todo esto gracias a los plásticos anticorrosivos que viven<br />

en una planta de ácido<br />

(5) PP : Polipropileno<br />

(6) PE : Polietileno<br />

(7) PVC : Cloruro de polivinilo<br />

(8) PU : Poliuretano<br />

EL DIRECTOR<br />

POLÍMEROS APLICADOS 3<br />

Vol. 11, año 7, 2002

entro de Ingeniería de Polímeros Ltda., CIP Chile, consecuente con el planteamiento de entidad creada con el fin de prestar<br />

soporte técnico y apoyo en el área de los materiales plásticos y sus aplicaciones al ámbito industrial y de servicios, presenta<br />

en esta edición algunas de sus últimas actividades en desarrollo:<br />

Cip Chile presente en el Mar Interior<br />

Cip Chile presente en el Mar Interior, aguas de Puerto Montt, asesorando y<br />

capacitando al personal de las empresas fabricantes de botes y jaulas<br />

salmoneras en base a tuberías de polietileno de alta densidad (HDPE).<br />

Revista<br />

Polímeros Aplicados<br />

avanza en su imagen<br />

y su personal<br />

Con la incorporación de Priscilla Jolly<br />

Monge como ejecutiva de marketing<br />

y publicidad, y los creativos Raineau<br />

Gravel y Marcelo Gómez en el área<br />

diseño-editorial, POLÍMEROS<br />

APLICADOS, la revista de plásticos<br />

a la vanguardia tecnológica editada<br />

por CIP Chile para América Latina;<br />

inicia su septimo año de vida con una<br />

imágen renovada en cuanto a<br />

legibilidad y diseño, siempre<br />

manteniendo el<br />

estilo de<br />

"ingenieria<br />

amigable".<br />

POLÍMEROS APLICADOS<br />

4 Vol. 11, año 7, 2002<br />

Nuestra próxima revista<br />

Cursos dictados a empresas<br />

Cursos dictados a empresas<br />

www.cipchile.cl<br />

Inspección soldadura<br />

de tuberia de HDPE<br />

CIP Chile, realizó en marzo del<br />

2002, inspección de soldadura de<br />

HDPE para Duratec en la obra<br />

«Ducto de Transporte de Pescado<br />

Pontón-Planta de Harina», de la<br />

Compañía Pesquera Camancha.<br />

en Talcahuano. En esta inspección<br />

se consideraron: control de equipos,<br />

calificación de soldadores, control<br />

de procedimiento<br />

y apoyo de<br />

ingeniería.<br />

Soldadura de Materiales Plásticos dictados por CIP Chile al personal de las<br />

empresas:<br />

• Jara Gumucio S.A. • Universidad Católica del Norte<br />

• Metalquim Ltda • ESSAT Tarapaca<br />

• Geoductos S.A. • Emin/Calama<br />

• Thermosystem • Ames Chile Ltda<br />

• Prona • Jomar<br />

• ICR • Duratec S.A.<br />

• MTK • Von Unger<br />

• Aguas Andinas • Disal<br />

Curso de «Extrusión de Termoplásticos» dictado a personal técnico de la<br />

empresa Andes Dripp S.A. en Iquique, Segunda Región.

Calificación de Personal en Soldadura de HDPE<br />

Centro de Ingeniería de Polímeros Ltda. CIP Chile, realiza Calificación de<br />

Personal según normas internacionales, en Soldadura de Materiales Plásticos,<br />

PRFV y Concretos Poliméricos, entre otros. En el último tiempo las siguientes<br />

empresas han calificado personal en Soldadura de Materiales Plásticos en<br />

nuestras oficinas:<br />

• Jara Gumucio S.A. • Fibra Ingeniería y Construcción Ltda.<br />

• Thermosystem Ltda. • Membrantec S.A.<br />

• Constructora Modelo S.A. • Productos Plásticos del Pacífico S.A.<br />

• Duratec S.A. • Aquasaam S.A.<br />

• Disal<br />

Disponemos de laboratorio de ensayos y maquinarias específicas propias.<br />

JTP4 PERÚ<br />

Jornadas Tecnológicas de Plásticos<br />

Centro de Ingeniería de Polímeros Ltda., CIP Chile, cada 2 meses desarrolla<br />

el evento denominado Jornadas Tecnológicas de Plásticos, JTP, con una<br />

duración de dos días. Cada jornada comprende parte teórica y parte práctica<br />

en temas tales como: Soldadura de Plásticos, Plásticos Reforzados con<br />

Fibra de Vidrio, Envases y Embalajes, Revestimientos, Inyección y Extrusión,<br />

Concretos Poliméricos, Tuberías y otros.<br />

CIP Chile ha realizado las siguientes Jornadas:<br />

JTP1 : «Soldadura de Materiales Plásticos» realizada en Antofagasta<br />

JTP2 : «Plásticos en la Conducción de Aguas» realizada en Santiago<br />

JTP3 : «Revestimientos Plásticos Antiácidos y Anticorrosivos» realizadas<br />

en Santiago<br />

cipchile@ia.cl<br />

JUNIO 2002<br />

4as Jornadas Tecnológicas de Plásticos, JTP4<br />

a dictarse en Perú<br />

Temario:<br />

día 1: «Soldadura de Plásticos»<br />

día 2: «Plásticos Reforzados con Fibra de Vidrio»<br />

POZOS 4 Y 5, El Teniente:<br />

Inspección de Revestimiento con membrana de HDPE<br />

Inspección de Revestimiento con membrana de HDPE en estanques de<br />

confinamiento de Pulpas Residuales Nos. 4 y 5. Planta Hidrometalurgia,<br />

Codelco Chile, División El Teniente.<br />

INSPECCiÓN DE<br />

TUBERÍAS<br />

ESPIRALADAS<br />

CIP Chile realiza inspección a la<br />

fabricación e instalación de<br />

tuberías espiraladas de<br />

polietileno de alta densidad de<br />

1000 mm de diámetro de la<br />

empresa Infeplas, obra de<br />

canalización del canal «La<br />

Herradura» en Coquimbo, Cuarta<br />

Región. Se inspeccionaron<br />

aproximadamente cuatro<br />

kilometros de longitud.<br />

INSPECCIÓN <strong>CON</strong><br />

CÁMARA INFRAROJA<br />

Centro de Ingenieria de<br />

Polímeros ha realizado una<br />

inspección con Cámara Infrarojo<br />

para endoscopía industrial en<br />

ductos de red de incendio en<br />

obra de construcción de<br />

Hipermercado Líder, para<br />

Constructora Koehler, Puerto<br />

Montt, Novena Región.<br />

POLÍMEROS APLICADOS 5<br />

Vol. 11, año 7, 2002

POLÍMEROS APLICADOS<br />

6 Vol. 11, año 7, 2002<br />

Espacio de publicidad

FEMOGLAS MR.<br />

una marca que<br />

aporta soluciones<br />

técnicas<br />

comprobadas:<br />

productos,<br />

soporte y<br />

trayectoria<br />

INTRODUCCIÓN<br />

Con más de 40 años de presencia en<br />

el mercado chileno, FEMOGLAS MR.,<br />

consolida su liderazgo en la fabricación<br />

y comercialización de Parrillas de piso<br />

en Poliéster Reforzado con Fibras de<br />

Vidrio (P.R.F.V.).<br />

Combinando una gran resistencia a la<br />

corrosión con una excelente resistencia<br />

mecánica además de una prolongada<br />

vida útil y seguridad, FEMOGLAS MR.,<br />

ha fijado la norma a seguir en la<br />

fabricación de las parrillas de poliéster<br />

reforzado con fibras de vidrio. Estas<br />

han demostrado ser la alternativa más<br />

durable y confiable, incluso bajo<br />

condiciones severas de corrosión.<br />

FEMOGLAS MR., cuenta con más de 16<br />

modelos diferentes de parrillas con dos<br />

sistemas de fabricación: pultruídas y<br />

moldeadas con inyección. Ambos tipos<br />

de parrillas son livianos y fáciles de<br />

instalar. Las parrillas pultruídas soportan<br />

un alto nivel de cargas y proporcionan<br />

una confiable resistencia a la corrosión.<br />

Las parrillas moldeadas en tanto, son<br />

insuperables en soportar los efectos de<br />

la corrosión, alto impacto y tráfico<br />

vehicular.<br />

Características técnicas<br />

parrillas FEMOGLAS MR.<br />

Resistencia a la corrosión - Resistencia<br />

mecánica unidireccional y bidireccional<br />

- Retardante a la llama - No conductoras<br />

- Larga vida útil - Sin mantenimiento -<br />

Resistente a los impactos - Bajo costo<br />

de instalación - Resistente a los<br />

deslizamientos - Firmes - Livianas, la<br />

mejor alternativa.<br />

Las parrillas de poliéster reforzado con<br />

fibras de vidrio FEMOGLAS MR., son<br />

superiores a las metálicas<br />

convencionales puesto que se basan<br />

en un diseño que permite un alto nivel<br />

de resistencia a la corrosión, larga vida<br />

útil y no requieren de mantenimiento.<br />

Gracias a que las parrillas pesan menos<br />

de la mitad que las de acero y son<br />

simples de fabricar, resulta menos<br />

costosa su instalación. Por el contrario,<br />

las de acero requieren de costosos<br />

procesos de corte y soldadura que<br />

además tardan largo tiempo, junto con<br />

la utilización de equipo especial de<br />

levantamiento, en cambio las parrillas<br />

FEMOGLAS MR., requieren menos<br />

horas/hombre y sólo herramientas<br />

manuales simples para su instalación.<br />

El ahorro de mano de obra y equipo,<br />

a menudo totalizan un costo de<br />

instalación casi equivalente a las de<br />

acero. Sin embargo introduciendo a la<br />

fórmula los años de vida útil de<br />

instalación sin mantenimiento, resulta<br />

que las parrillas, son considerablemente<br />

menos costosas.<br />

Politec S.A.<br />

teléfono (56-2) 394 7100.<br />

POLÍMEROS APLICADOS 7<br />

Vol. 11, año 7, 2002

POLÍMEROS APLICADOS<br />

8 Vol. 11, año 7, 2002<br />

Espacio de publicidad

Un servicio integral y profesional en termofusión<br />

de materiales plásticos, que viene a satisfacer las<br />

necesidades de las empresas mineras, constructoras,<br />

sanitarias, agropecuarias y otras.<br />

Thermosystem ltda. es una<br />

empresa del área privada dedicada<br />

a entregar servicios profesionales<br />

en soldadura de materiales<br />

termoplásticos, como placa<br />

calefactora, electrofusión, aire<br />

caliente, extrusión, laminas, etc. en<br />

toda la amplia y variada gama de<br />

usos que hoy en día tienen los<br />

plásticos en la industria (minería,<br />

construcción, sanitarias, agrícola y<br />

otras).<br />

Servicio Profesional<br />

Thermosystem cuenta con un estaff<br />

interno de operadores de nivel<br />

técnico, calificados que han sido<br />

entrenados y capacitados por<br />

empresas externas especialmente<br />

dedicadas al tema de los plásticos<br />

como el Centro de Ingeniería de<br />

Polímeros (CIP Chile) y también<br />

instruidos por representantes de los<br />

propios fabricantes de las<br />

maquinarias.<br />

Tecnología<br />

Los procedimientos de soldadura<br />

se llevan a cabo según las normas<br />

europeas y se utiliza para ello<br />

maquinaria con tecnología de ultima<br />

generación, por ejemplo, en el caso<br />

de la placa calefactora y<br />

electrofusión se trabaja con<br />

maquinas automáticas con sistemas<br />

computarizados de control<br />

numérico, de origen alemán y de<br />

una marca líder en el rubro.<br />

Integral con Inspección<br />

Incluida<br />

Thermosystem ofrece servicios<br />

integrales, es decir, cuando usted<br />

contrata un equipo de soldadura,<br />

estos se entregan en obra con todo<br />

lo necesario para operar en forma<br />

inmediata, puesto que además del<br />

operador incluyen ayudante,<br />

generador e incluso un vehículo<br />

para el traslado diario. También se<br />

configuran equipos según las<br />

necesidades del usuario.<br />

Además, todos los trabajos<br />

realizados por Thermosystem están<br />

sometidos a inspecciones periódicas<br />

por entidades externas, esto<br />

garantiza al usuario que los<br />

procedimientos se realizaron bajo<br />

norma.<br />

Todo lo anterior convierte a<br />

Thermosystem en una empresa<br />

capas de entregar simplemente el<br />

mejor servicio en sistemas de<br />

termofusión.<br />

Reserve sus equipos con<br />

anticipación, puede visitar el sitio<br />

web de la empresa o contactarse<br />

por e-mail info@thermosystem.com<br />

o al fonofax (56) 33-762216.<br />

POLÍMEROS APLICADOS 9<br />

Vol. 11, año 7, 2002

POLÍMEROS APLICADOS<br />

10 Vol. 11, año 7, 2002<br />

Espacio de publicidad

Rodrigo Ortega Becerra, junto a Juan Zepeda Pérez, en el<br />

año 1989 emprenden un desafío y crean IEG Ltda., una<br />

empresa orientada a la Ingeniería Básica, principalmente a<br />

Servicios Topográficos y de Geomensura, además de trabajos<br />

de arriendo y venta de Instrumental Topográfico y<br />

Radiocomunicaciones.<br />

Desde ese año, IEG ha crecido considerablemente,<br />

aumentando tanto en cantidad de profesionales, como en<br />

inversiones a nivel de nuestros equipos de Topografía y<br />

Radiocomunicaciones además de mejoramiento de nuestros<br />

Softwares y capacitación constante de su personal.<br />

En el año 2002 IEG tiene una mirada de explorar nuevas<br />

áreas de negocios, como los Servicios de Maquinarias en el<br />

área de Construcción.<br />

Todo esto, como en sus inicios, está orientado a un solo<br />

objetivo, brindar a nuestros clientes la satisfacción de sus<br />

necesidades y la más alta calidad en nuestros servicios.<br />

Desde 1989 hemos ejecutado<br />

exitosamente más de 60 obras<br />

de variados volúmenes y grados<br />

de complejidad, abarcando todas las especialidades del área<br />

de Ingeniería Vial y Geomensura.:<br />

Proyectos Mineros : Por ejemplo Cía. Minera<br />

Escondida, Movimiento Masivo de tierra, plataforma y camino<br />

de acceso, año 2000 – 2001.<br />

Proyectos Viales : Por ejemplo, Consorcio MIS,<br />

Mejoramiento Ruta G-10-F, F-10-G, con el MOP. Proyecto<br />

Chacabuco y Quillota, Regiones Metropolitana y V, año 2000<br />

– a la fecha.<br />

Proyectos Civiles : Por ejemplo Endesa, Construcción<br />

de Represa Central Hidroeléctrica proyecto Ralco,<br />

VIII Región, año 2000 a la fecha.<br />

Proyectos Geodésicos (Tradicional y Satelital)<br />

Proyectos Forestales : Por Ejemplo Celulosa Arauco<br />

y Constitución, Movimiento de Tierras interior sector Planta<br />

800.000 m3, VIII Región, año 1991.<br />

Proyectos de Arquitectura<br />

Proyectos Inmobiliarios y Turísticos<br />

www.iegltda.cl<br />

Nuestras actividades principales en esta área son Gestión<br />

Topográfica en Obras, Marcaciones y Autocontrol, Estudios<br />

de Caminos, Triangulación y Poligonales de Precisión, Apoyos<br />

Aerofotogramétricos , Mensuas Mineras, Montajes Industriales,<br />

Hidrografía, Levantamientos Topográficos, Replanteos, Loteos<br />

y Subdivisiones.<br />

Además de Procesamiento de datos topográficos, como<br />

Cubicaciones de Movimiento de Tierras, Digitalización y<br />

Escaneo, Dibujos en Autocad, Ploteo Monocromático y Color,<br />

Generación de Curvas de Nivel.<br />

En el área de Instrumentos y Equipos,<br />

nuestros productos y servicios<br />

comprenden ventas y arriendos de :<br />

Equipos Láser<br />

Estaciones Totales<br />

Taquímetros<br />

Niveles<br />

Accesorios<br />

( Prismas, Jalones, Trípodes, Miras, Huinchas, Etc.)<br />

Servicio Técnico capacitado para realizar mantención,<br />

calibración, corrección y reparaciones de cualquier instrumento<br />

topográfico y accesorios.<br />

En el área de Telecomunicaciones contamos<br />

con venta y arriendo de Equipos de<br />

Radiocomunicaciones :<br />

Ofrecemos un servicio integral para sus<br />

necesidades de radiocomunicación en obras<br />

civiles, mineras, construcción, seguridad,<br />

coberturas de eventos, etc.<br />

Venta y arriendo de Equipos de<br />

Radiocomunicaciones Portátiles, Móviles y<br />

Bases, Motorola, Yaesu y Vertex<br />

Servicio Técnico para todas las<br />

marcas, en equipos portátiles, móviles, bases,<br />

antenas y accesorios<br />

Instalaciones en terreno y en oficinas<br />

de IEG Ltda. de Equipos móviles, bases, antenas y<br />

reparaciones<br />

Venta de Accesorios de radiocomunicaciones como:<br />

Antenas, baterías, cargadores, manos libres, micrófonos, etc.<br />

POLÍMEROS APLICADOS 11<br />

Vol. 11, año 7, 2002

POLÍMEROS APLICADOS<br />

12 Vol. 11, año 7, 2002<br />

Espacio de publicidad

Por ROBERT V. WILDER 1<br />

as indicaciones abundan, de ellas no<br />

son pocas las que se refieren a la<br />

aceptación comercial de perfiles para<br />

ventanas y vigas en forma de I para edificios<br />

de gran altura. Los perfeccionamientos en<br />

procesos y materiales continúan mejorando<br />

las posibilidades de mercado.<br />

Véase de nuevo el título de este articulo.<br />

Sin exagerar lo más mínimo, representa el<br />

proceso de fabricación del futuro de<br />

compuestos de fibra; la vía preferida para<br />

fabricar piezas estructurales con sección<br />

transversal constante, desde ejes de<br />

dirección para automoción hasta vigas para<br />

la construcción. El proceso es silencioso,<br />

automático y virtualmente sin límite en cuanto<br />

al número de piezas que pueden obtenerse<br />

al guiar los refuerzos fibrosos y los velos de<br />

superficie al interior de una boquilla, adicionar<br />

y solidificar la resina y arrastrar el perfil<br />

obtenido al otro extremo. Comparado con<br />

los métodos de fabricación convencionales,<br />

necesita menor energía y presión con sólo<br />

una parte de la inversión en maquinaria.<br />

Por supuesto, este proceso «futurístico» es<br />

la pultrusión. En la actualidad es una realidad<br />

comercial en aplicaciones de gran volumen.<br />

Sin estar limitada a los<br />

componentes aerospaciales y artículos<br />

deportivos mejorados, la pultrusión ha<br />

ampliado su campo a un grupo de<br />

aplicaciones que consumió más de 110<br />

millones de libras de resina y refuerzos el<br />

pasado año, de acuerdo con el Composite<br />

Instituto of the Society of Plastics Industry.<br />

Este grupo comercial predice un aumento<br />

para este año del 12 al 15 por 100 en<br />

aplicaciones que van más allá de los ejes<br />

de dirección, formas estructurales y paneles<br />

exteriores/interiores para autobuses, y que<br />

son el tema de ilustración de este artículo.<br />

Un indicio de lo que puede ser incluso una<br />

expansión más rápida es el hecho de que<br />

al menos 10 de los más importantes<br />

suministradores de materias primas en los<br />

Estados Unidos y Europa han montado<br />

máquinas de pultrusión a escala comercial<br />

para el desarrollo de productos.<br />

Además, los fabricantes de resinas y<br />

refuerzos han adquirido dos de las más<br />

significativas compañías de pultrusión. La<br />

Morrison Molded Fiber Glass Co., Bristol,<br />

VA, que con 41 líneas afirma ser el mayor<br />

fabricante, es en la actualidad una filial que<br />

pertenece en su totalidad a la Shell Polymer<br />

and Catalyst Enterprises, Houston, TX. The<br />

Pultrusión Corp., Aurora, OH, otro<br />

transformador por pultrusión, fue comprada<br />

el pasado año por la Dexter Corp. (Wildson<br />

Locks, CT) que también posee la compañía<br />

fabricante de materiales compuestos Hysol<br />

Aerospace and Industrial Products, Pittsburg,<br />

CA. Estas alianzas en tecnología de<br />

materiales y de procesado acelerarán el<br />

ritmo de las aplicaciones de los pultruidos.<br />

El crecimiento en operaciones para sus<br />

propias necesidades por parte de los<br />

suministradores de piezas de gran tamaño<br />

de resina/refuerzo no significa, sin embargo,<br />

que los empresarios de procesado se vean<br />

fuera de la pultrusión por razones de<br />

volumen. La tecnología es un arma<br />

estratégica para los fabricantes de<br />

productos diversos que compiten en los<br />

mercados internacionales debido a que<br />

aporta la posibilidad de diseñar y realizar<br />

estructuras propias con inversiones<br />

relativamente bajas en maquinaria y equipos.<br />

Por otra parte, los suministradores de<br />

máquinas y resinas indican que han estado<br />

escasamente explotadas las posibilidades<br />

de combinar materiales y refuerzos que no<br />

sean fibras de vidrio en poliéster insaturado.<br />

Además, los sistemas de pultrusión<br />

completamente instalados son una realidad<br />

y facilitan la entrada en el mercado. Los<br />

competidores extranjeros son fuertes<br />

consumidores de tales equipos de entrega<br />

inmediata, la mayoría de ellos construidos<br />

en los Estados Unidos.<br />

LA RELACIÓN <strong>CON</strong> EL ALUMINIO<br />

Una compañía norteamericana que cita la<br />

pultrusión como una formidable tecnología<br />

de transformación es la R. D. Werner Co.,<br />

un fabricante de escaleras de aluminio,<br />

madera y poliéster pultruido, así como otros<br />

productos de este tipo en Franklin Park, IL<br />

«Lo que está ocurriendo en la actualidad es<br />

la misma situación de expansión que tuvo<br />

lugar cuando tomó auge la extrusión de<br />

aluminio en los EE. UU., y en todo el mundo<br />

a finales de los años 50 y comienzo de los<br />

años 60» apunta el vicepresidente Robert<br />

Werner. «Aunque la pultrusión ha sido un<br />

proceso viable de producción durante los<br />

últimos 20 años, sin embargo, solamente en<br />

la actualidad se ha reconocido por parte de<br />

los ingenieros su auténtico valor y los<br />

beneficios que produce, en especial el que<br />

una línea de fabricación típica supone de<br />

1/10 a 1/20 de la inversión necesaria para<br />

los equipos de extrusión de aluminio capaces<br />

de fabricar piezas con un tamaño similar.»<br />

Werner señala que su compañía está<br />

instalando equipos adicionales de pultrusión,<br />

«el equivalente a 11 máquinas», para ampliar<br />

su línea de producción, identificando la<br />

flexibilidad de diseño y la posibilidad de<br />

incorporar velos de superficie con pigmentos<br />

como beneficios clave de la pultrusión en<br />

comparación con la extrusión de aluminio.<br />

Werner espera que las líneas adicionales<br />

de producción entren en funcionamiento<br />

POLÍMEROS APLICADOS 13<br />

Vol. 11, año 7, 2002

¿CUÁL ES EL FUTURO DE LA PULTRUSIÓN DE COMPONENTES ESTRUCTURALES?<br />

para el otoño de 1988. «Junto con una menor<br />

inversión de capital, la pultrusión permite la<br />

fabricación de grandes piezas sin los grandes<br />

tonelajes que se necesitaban para extruir<br />

aluminio», indica Werner, añadiendo que la<br />

mayoría de los perfiles de aluminio están<br />

dentro del círculo de las 8 pulgadas de<br />

diámetro.<br />

Un signo demostrativo de la maduración de<br />

la tecnología del aluminio y el crecimiento<br />

simultáneo de la pultrusión es la compra<br />

urgente de la Goldsworthy Engineering, Inc.<br />

(diseñador y fabricante de máquinas de<br />

pultrusión y otros equipos de transformación<br />

de compuestos en Torrance, CA) por parte<br />

de la Aluminium Company of América<br />

Pittsburgh, PA. La compañía se denomina<br />

en la actualidad Alcoa/Goídsworthy<br />

Engineering. Dicha compañía «continuará<br />

trabajando de forma íntima con la industria<br />

de compuestos para el desarrollo de<br />

procesos de bajo coste, así como de equipos<br />

y métodos de fabricación» indica Charles<br />

Ligón, vicepresidente del grupo Materiales<br />

Science de la Alcoa. También puntualiza que<br />

la Alcoa/Goídsworthy continuará fabricando<br />

piezas solamente desde la base de<br />

prototipos. «La nueva compañía estará<br />

también relacionada con el trabajo que la<br />

Alcoa está llevando a cabo en su<br />

recientemente terminado centro tecnológico<br />

de fabricación de compuestos cerca de<br />

Pittsburgh», señala Ligón.<br />

R. Brandt Goldsworthy, un pionero en la<br />

POLÍMEROS APLICADOS<br />

14 Vol. 11, año 7, 2002<br />

pultrusión que todavía permanece con la<br />

nueva compañía fusionada, afirma que el<br />

compromiso de la Alcoa refleja dos<br />

posibilidades crecientes de los productos<br />

pultruidos para sustituir al aluminio:<br />

estructuras pequeñas de alta resistencia y<br />

«perfiles que son mayores que cualquiera<br />

de los que se pueden fabricar en la<br />

actualidad». Afirma que las piezas de menor<br />

tamaño incorporan refuerzos sin ejes, tales<br />

como mallas y trenzados continuos que<br />

proporcionan una resistencia mecánica<br />

suficiente, en especial rigidez, para<br />

«estructuras críticas primarias» en diversas<br />

aplicaciones.<br />

«En tanto que existen límites teóricos de la<br />

temperatura y presión para la extrusión del<br />

aluminio y el laminado de hojas de acero,<br />

no estamos totalmente seguros que tamaño<br />

puede alcanzar una pieza po pultrusión,<br />

quizá el lateral completo de un edificio»,<br />

afirma Goldsworthy.<br />

Jeff Martín, presidente la Pultrusión<br />

Technology, Inc., Twinsburg, OH,<br />

suministrador de sistemas de pultrusión<br />

totalmente instalados y de equipos<br />

asociados, apunta que la escalada de precios<br />

del aluminio es el catalizador que ha activado<br />

la rápida conversión a la pultrusión.<br />

Solamente durante el pasado año el precio<br />

del metal ligero se ha duplicado. Martín<br />

añade que «estamos observando que el<br />

público está lógicamente buscando ventajas;<br />

eligen la pultrusión debido a la resistencia<br />

a la corrosión, precio del material y otras<br />

ventajas. Solamente después de estar<br />

implicados en la tecnología se dan cuenta<br />

de las posibilidades no explotadas de la<br />

pultrusión como proceso competitivo de<br />

transformación». Circunstancias que no se<br />

dan precisamente con el aluminio. Martin<br />

indica que un número de procesadores han<br />

desarrollado pultrusiones de pared<br />

extremadamente delgada que presentan una<br />

complejidad de diseño que es al menos igual<br />

a la de los perfiles extruidos de policloruro<br />

de vinilo en tanto que ofrecen una mejor<br />

estabilidad dimensional, menor coste y otros<br />

tipos de ventajas. En un primer ejemplo, The<br />

Andersen Corp., un fabricante de ventanas<br />

con sede en Bayport, MN, utiliza pultruidos<br />

suministrados por Pultrusions Corp., para<br />

sus productos Flexiframe y según afirma un<br />

portavoz de la compañía, actualmente<br />

funcionan sus propias instalaciones de<br />

pultrusión en fase de desarrollo.<br />

Otra compañía importante, que no ha sido<br />

indentificada hasta el momento, indica que<br />

está perfeccionando su capacidad de<br />

pultrusión dirigida a la fabricación de marcos<br />

corredizos y monturas para ventanas/puertas<br />

de poliéster reforzado con fibra de vidrio en<br />

una diversidad de colores.<br />

<strong>CON</strong>OCIMIENTO DE<br />

OTRAS <strong>APLICACIONES</strong><br />

Los compuestos pultruidos, que pueden ir<br />

desde perfiles corrientes reforzados con<br />

vidrio hasta estructuras exóticas que<br />

incorporan fibras de carbono y resinas de<br />

alto comportamiento tales como las epoxi,<br />

ya han ampliado su campo de aplicación a<br />

diversas áreas, tales como defensa, consumo<br />

e industria. «No podemos predecir de dónde<br />

proviene la mayor parte del crecimiento<br />

conscientes de las posibilidades de la<br />

pultrusión para la resolución de problemas<br />

técnicos» ha declarado A. Keith Liskey,<br />

vicepresidente ejecutivo de la Morrison<br />

Molded Fiber Glass.<br />

Un ejemplo pintoresco de tales posibilidades,<br />

afirma Liskey, es el eje de dirección que su<br />

compañía ha fabricado para Spicer Universal<br />

Joint Div. de la Dana Corp, y que se utiliza<br />

en camiones del modelo T400 de la General<br />

Motors. El eje de dirección de una sola pieza,<br />

fabricado por pultrusión con unaresina<br />

«propia» y fibras de vidrio y carbón sobre<br />

un núcleo de aluminio sin defecto superficial,<br />

refleja la capacidad ampliamente no<br />

explotada de la «co-pultrusión» de<br />

materiales. Liskey destaca que más de<br />

100.000 piezas de este tipo han sido<br />

fabricadas y que la GM está actualmente<br />

extendiendo utilización de la pultrusión a<br />

otros vehículos.<br />

La creciente utilización de paneles<br />

exteriores/interiores y otros componentes<br />

para aplicaciones de transporte de gran<br />

volumen demuestra la estabilidad<br />

dimensionar en grandes secciones,<br />

resistencia al impacto y a la corrosión y<br />

superficies Class-A que son posibles con<br />

las estructuras pultruidas. Un nuevo<br />

suministrador de piezas de este tipo es la<br />

Creativo Pultrusions, una compañía de<br />

pultrusión de encargo consede en Alu Bank,<br />

P. A. La planta recién inaugurada de la<br />

compañía en RosweII, NM, fabricará<br />

inicialmente paneles y otros componentes<br />

que llegarán hasta los 35 pies de largo para<br />

autobuses construidos por la Transportation<br />

Manufacturing Corp. (una filial de la<br />

Pennsylvania Greyhound Corp.). La<br />

compañía The Pultrusions Corp. también<br />

fabrica paneles pultruidos para el autobús<br />

OS Series RTS de la Greyhound,<br />

sustituyendo al aluminio anodizado.<br />

Las piezas estructurales de serie representan<br />

posibilidades adicionales de la pultrusión.

¿CUÁL ES EL FUTURO DE LA PULTRUSIÓN DE COMPONENTES ESTRUCTURALES?<br />

Ya ampliamente utilizadas en enrejados para<br />

plantas de fabricación química, pasillos y<br />

otras superficies expuestas donde el metal<br />

sufre proceso de corrosión, las vigas en<br />

forma de I y otras formas están siendo<br />

utilizadas a gran<br />

escala en plataformas de perforación de<br />

pozos petrolíferos submarinos y otras<br />

plataformas marinas. En una nueva<br />

aplicación, son muy adecuadas para el<br />

diseño de una estructura de gran altura<br />

llevado a cabo por los destacados Owens,<br />

Skidmore and Merrill.<br />

Cuatro torres cuadradas de 35 pies coronado<br />

el Sun Bank Building en Orlando, FL,<br />

emplean piezas de sujeción y formas Extren<br />

pultruidas por la MMFG como componentes<br />

estructurales. El empleo de pultruidos de<br />

poliéster reforzado con vidrio permitirá que<br />

las antenas de radio, teléfono, celulares y<br />

otros tipos situadas en la parte alta puedan<br />

quedar ocultas a la vista. Don Allen,<br />

presidente de la Fibertron, Bessemer, PA,<br />

compañía que ha instalado dichas<br />

estructuras, afirma que representan «un gran<br />

desarrollo en la fabricación de RP<br />

estructurales» no solamente debido a que<br />

permiten sobrepasar anteriores alturas sino<br />

porque las torres «fueron diseñadas para<br />

ajustarse a los vientos huracanados que son<br />

habituales en Florida».<br />

EXPANSIÓN DE LAS MEZCLAS<br />

DE MATERIALES<br />

Diversas combinaciones de resina/refuerzo<br />

además de los sistemas convencionales de<br />

poliéster/vidrio representan posibilidades<br />

más amplias para la pultrusión. Ejemplos de<br />

candidatos termorestables incluyen resinas<br />

epoxi «más tenaces», resinas de metacrilato<br />

de arrastre más rápido y vinil ésteres<br />

retardantes a la llama. Desde el punto de<br />

vista del refuerzo, la mecha trenzada de alto<br />

volumen, las fibras poliméricas de bajo<br />

módulo y combinaciones hídridas de<br />

aramida, carbón y otros tipos de fibras<br />

proporcionan mayores posibilidades para el<br />

diseño de estructuras compuestas altamente<br />

especialidas. Los investigadores también<br />

han señalado como candidatos para la<br />

pultrusión a las resinas utilizadas en le<br />

moldeo por inyección a reacción.<br />

Los materiales termoplásticos pueden abrir<br />

mercados de pultrusión de gran volumen;<br />

ello, requerirá una modificación del proceso.<br />

En la pultrusión determoestables, los<br />

materiales de refuerzo son conducidos desde<br />

un depósito a un impregnador de resina,<br />

entran en un preconformador, son<br />

conformados y curados en una boquilla<br />

caliente, a continuación es enfriado en la<br />

propia línea durante su recorrido hacia<br />

operaciones posteriores, todo ello por<br />

supuesto siendo continuamente arrastrado<br />

por dispositivos hidráulicos. El procesado<br />

en termoplásticos simplemente sustituye los<br />

preimpregnados o la resina fundida en la<br />

boquilla. Esto que parece en principio sencillo<br />

es un desafío técnico, principalmente en<br />

Las piezas de gran tamaño, que no son fácilmente fabricadas por los métodos convencionales para metales<br />

debido a los requerimientos de alta temperatura y presión, son el objetivo actual de desarrollo de la pultrusión.<br />

cuanto al control de temperatura.<br />

Ben Bogner, ingeniero químico de la Amoco,<br />

compañía que es de los mayores<br />

suministradores de poliéster insaturado para<br />

pultrusión, afirma que los termoplásticos<br />

pueden incluso llegar a presentar mayores<br />

posibilidades que los termoestables, debido<br />

fundamentalmente a su inherente capacidad<br />

de reciclado. Goldsworthy de la<br />

Alcao/Goídsworthy está de acuerdo con esta<br />

afirmación y añade que aunque la mayoría<br />

del trabajo se ha centrado en materiales<br />

compuestos avanzados, el potencial real de<br />

la pultrusión de termoplásticos está «en un<br />

campo diverso de polímeros, tales como el<br />

PVC y el polipropileno».<br />

«Nosotros solamente hemos tocado<br />

superficialmente el potencial que la pultrusión<br />

de termoplásticos presenta, aunque nuestros<br />

resultados con el polifenilén sulfuro Ryton<br />

ha sido un éxito técnico«afirma Jim 0'Connor,<br />

director técnico de la compañía<br />

suministradora de resinas Phillips 66.<br />

Además, señala que la compañía está<br />

actualmente perfeccionando el proceso para<br />

incrementar la capacidad de producción y<br />

están en fase de montaje de una máquina<br />

de pultrusión en su nueva instalación de<br />

compuestos en Bartiesville, OK. La compañía<br />

tiene prevista en dicha instalación la<br />

fabricación tanto de preimpregnados como<br />

de piezas.<br />

MAYOR ELECCIÓN EN MAQUINAS<br />

Solamente se conoce un suministrador de<br />

equipos, la Pultrusión Technology, que venda<br />

sistemas totalmente instalados, incluyendo<br />

material, boquillas, controles y equipos de<br />

operaciones posteriores. Las máquinas<br />

Pulstar de la compañía, indica su presidente<br />

Jeff Martín, presentan anchuras de boquillas<br />

de 8 a 30 pulgadas. Asimismo, afirma que<br />

la compañía está actualmente desarrollando<br />

líneas para termoplásticos «y nuestro objetivo<br />

es el mismo, desarrollar equipos totalmente<br />

instalados para su utilización con las resinas<br />

disponibles». Alcoa/Goídsworthy Engineering<br />

diseña y construye solamente máquinas de<br />

encargo. La Conair Gatto comercializa<br />

sistemas de arrastre que llegan a las 10.000<br />

libras de capacidad así como cortadores en<br />

húmedo especialmente diseñados.<br />

Además, importantes fabricantes de<br />

máquinas de pultrusión comercializan<br />

equipos basados en sus propios diseños.<br />

Así, por ejemplo, la Creativo Pultrusions<br />

afirma que ha fundado unafilial (Pultrusión<br />

Specialties,. Inc.) para la completa<br />

comercialización de líneas de fabricación,<br />

excepto las herramientas, que pueden incluir<br />

su sistema de arrastre CPAN de 12.000<br />

libras. La compañía también ofrece asistencia<br />

técnica a los fabricantes en la construcción<br />

de su propio equipo, una<br />

línea a escala de laboratorio y equipos<br />

construidos por la Pultrux Ltd. En Gran<br />

Bretaña.<br />

Los fabricantes de maquinaria para pultrusión<br />

indican que los futuros equipos ampliarán<br />

de forma la capacidad de fabricar piezas de<br />

mayor variedad e incorporarán operaciones<br />

secundarias automatizadas. La Pultrusión<br />

Techology afirma que «la integración de<br />

mejoras en la propia línea» están ya<br />

produciéndose en forma de calentamiento<br />

por radiofrecuencia de boquillas con<br />

cavidades múltiples, enrollamiento<br />

simultáneo de hitos de las piezas pultruidas,<br />

pintado en la propia línea y fabricación<br />

secundaria.<br />

Además, señala Goldsworthy que «el<br />

pulconformado es un sueño real», un proceso<br />

inicialmente desarrollado para fabricar<br />

ballestas de hojas para automoción a base<br />

de compuestos de vidrio/epoxi, y que da<br />

pultruidos en formas curvas e irregulares.<br />

POLÍMEROS APLICADOS 15<br />

Vol. 11, año 7, 2002

POLÍMEROS APLICADOS<br />

16 Vol. 11, año 7, 2002<br />

Espacio de publicidad

Por R. W. GREFF *<br />

s una operación crítica con gran<br />

impacto sobre la calidad, pero<br />

existen medios de intensificar el control.<br />

El rápido crecimiento del poliftereftalato<br />

de etileno)en aplicaciones tales como<br />

hoja y preformas de envases para<br />

bebidas y alimentos, en todo el mundo,<br />

ha dado lugar a mayores exigencias de<br />

los transformadores en las operaciones<br />

de secado de esta resina higroscópica.<br />

Ciertamente el crecimiento es tal que<br />

numerosos transformadores que nunca<br />

trabajaron con PET formadores que se<br />

ven obligados, por primera vez, a<br />

aprender sobre el secado de la resina.<br />

Esto es particularmente cierto en<br />

Europa, donde algunos transformadores<br />

han cambiado al PET, habiendo<br />

abandonado los productos conformados<br />

en caliente, debido a las restriccioness<br />

gubernamentales sobre el poli(cloruro<br />

de vinilo).<br />

Obtener productos de elevada calidad<br />

moldeados por inyección o eximidos, a<br />

partir de resinas de PET, requiere un<br />

secado intensivo de los granulos,<br />

generalmente mediante secadores<br />

deshumedecedores, que incorporan<br />

desecantes de tamiz molecular. La<br />

calidad del secado depende,<br />

fundamentalmente, del punto de rocío,<br />

del volumen de aire seco, de la<br />

temperatura de secado y del tiempo de<br />

residencia en la tolva. La velocidad del<br />

flujo óptimo de aire es también crítica<br />

para eliminar cualquier resto de<br />

humedad residual de la resina.<br />

<strong>CON</strong>DICIONES ÓPTIMAS<br />

DE SECADO<br />

La opinión general que asegura que<br />

1<br />

mayor flujo de aire conduce a mejor<br />

secado de la resina es correcta sólo en<br />

parte. El mayor flujo de aire supone<br />

mayor velocidad del mismo en la tolva<br />

de secado, lo que favorece la<br />

transferencia de calor y de material, al<br />

mismo tiempo que aumenta la diferencia<br />

de presión de vapor entre el aire y los<br />

granulos de resina, en las zonas<br />

superiores de la tolva de secado. Esto<br />

aumenta la velocidad de secado. Pero<br />

las desventajas de incrementar el flujo<br />

del aire son que se producen mayores<br />

agregados secos, se necesitan mayores<br />

cantidades de material de absorción,<br />

ventiladores más potentes y<br />

calentadores mayores. El resultado es<br />

aumentar los costes de equipamiento y<br />

la necesidad de espacio para instalarlo.<br />

Por otra parte, un incremento de la<br />

velocidad del flujo de aire respecto al<br />

total de resina aumenta el riesgo de que<br />

el equipo de secado pueda contaminarse<br />

pormonómeros. Como el PET se<br />

produce por policondensación bajo<br />

nitrógeno, a temperaturas elevadas,<br />

durante el secado puede tener lugar<br />

algo de postcondensación. Si las<br />

temperaturas del aire de retorno, en un<br />

sistema de secado, son<br />

comparativamente altas,<br />

estas sustancias pueden<br />

ensuciar los filtros, los<br />

refrigerantes del aire de<br />

retorno, los ventiladores e<br />

incluso pueden reducir la<br />

eficacia del desecante.<br />

El incremento del flujo de<br />

aire da lugar también a<br />

temperaturas más altas del<br />

aire de retomo, con la<br />

consecuencia de mayores<br />

Fig. 1<br />

pérdidas de calor, a medida que el aire<br />

circula hacia y dentro del desecador.<br />

Sin embargo, es mucho más crítico el<br />

hecho de que el punto de rocío se afecte,<br />

significativamente, por la temperatura<br />

del aire de retorno, puesto que la<br />

capacidad de absorber humedad<br />

disminuye a medida que la temperatura<br />

es más elevada.<br />

En un desecador deshumedecedor<br />

típico, que emplea tamiz molecular, se<br />

alcanza un punto de rocío de- 50°F, con<br />

una temperatura del aire de retorno de<br />

95°F. Cuando la temperatura del aire<br />

de retorno alcanza 131°F, el punto de<br />

rocío resultante es de -22°F. En un<br />

desecador típico, el refrigerante del aire<br />

de retorno utiliza agua para bajar la<br />

temperatura del aire hasta 95°F. El<br />

incremento del flujo del aire supone<br />

costes adicionales de enfriamiento,<br />

porque no sólo hay que suinistrar agua<br />

de enfriamiento, sino que hay que<br />

recalentar el aire de retorno, después<br />

de que se haya enfriado y secado.<br />

Los costes resultantes de este<br />

enfriamiento innecesario, que hay que<br />

realizar una vez el flujo de aire aumenta<br />

POLÍMEROS APLICADOS 17<br />

Vol. 11, año 7, 2002

CÓMO <strong>CON</strong>SEGUIR RESULTADOS ÓPTIMOS EN EL SECADO DE LA RESINA PET<br />

por encima de 0,5 pie3 m/lib/h, son<br />

considerables. Para un secador con un<br />

flujo de aire grande (1 pie3 m/lib/h), el<br />

coste añadido es de 1,55 cent/lib. Para<br />

un secador con un flujo de aire de 0,5<br />

pie3 m/lib/h, dicho coste es de 0,55<br />

cent/lib. De esta manera, cuando se<br />

utiliza un flujo de aire de 1 pie3 m/lib/h,<br />

los costes añadidos suman,<br />

aproximadamente, cent/lib, para la<br />

operación de enfriamiento con agua y<br />

recalentamiento, con un coste de<br />

electricidad de 0,11 cent/kWh. Su<br />

poniendo una instalación de una<br />

máquina de inyección o una extrusora,<br />

trabajando tres turnos diarios, con una<br />

producción de 770 lib/h, el coste anual<br />

de enfriamiento y recalentamiento<br />

POLÍMEROS APLICADOS<br />

18 Vol. 11, año 7, 2002<br />

Espacio de publicidad<br />

Fig. 2<br />

supondría 55.250<br />

dólares.<br />

El incremento del<br />

flujo de aire<br />

requiere también<br />

ventiladores<br />

mayores. Al estar<br />

instalados en una<br />

posición anterior a<br />

aquella en la que el<br />

aire alcanza al<br />

absorbente, el calor<br />

aportado por el<br />

ventilador provoca<br />

otro incremento de<br />

la temperatura del<br />

aire de retorno, que<br />

a su vez aumenta<br />

las exigencias del<br />

enfriamiento. Por<br />

todo ello, la<br />

velocidad del flujo<br />

del aire debe<br />

mantenerse en un<br />

valor mínimo<br />

práctico.<br />

INFLUENCIA SOBRE<br />

LA VISCOSIDAD INTRÍNSECA<br />

Además de eliminar la humedad, el<br />

secado del PET altera la viscosidad<br />

intrínseca (IV) del material, lo que afecta<br />

a sus características de transformación<br />

o procesabilidad, así como a las<br />

propiedades de los productos acabados.<br />

La figura 1 (tomada de «An Extensivo<br />

PET Drying Study», realizado por Max<br />

L. Carroll, de Eastman Chemical<br />

Producís) muestra que el valor óptimo<br />

de IV depende de forma directa de la<br />

temperatura de secado y del flujo de<br />

aire. Menor flujo de aire obliga a mayor<br />

temperatura de secado; mayor flujo de<br />

aire requiere menor temperatura. Utilizar<br />

un flujo de aire grande y temperatura<br />

de secado alta da lugar a oxidación;<br />

el empleo de temperaturas de<br />

secado bajas y flujos pequeños de<br />

aire puede conducir a hidrólisis.<br />

Para alcanzar los mejores<br />

resultados es suficiente un punto<br />

de rocío de -4°F, aproximadamente.<br />

Bajar el punto de rocío desde -22°F<br />

hasta -40° grados, no parece que<br />

tenga ninguna ventaja.<br />

Aunque estos resultados se basan sobre<br />

un tipo específico de PET, se pueden<br />

sacar conclusiones generales respecto<br />

al flujo de aire óptimo. Primero, un flujo<br />

de aire tan bajo como sea posible reduce<br />

los costes energéticos y de maquinaria.<br />

Segundo, para lograr un valor óptimo<br />

de IV se debe utilizar temperaturas altas<br />

de secado con flujos pequeños de aire.<br />

Finalmente, cuando se utilizan flujos<br />

grandes de aire y temperaturas bajas<br />

de secado se reduce el riesgo de<br />

alcanzar valores bajos de IV. Sin<br />

embargo, esto da lugar a costes<br />

energéticos mayores.<br />

El control continuo del contenido de<br />

humedad del PET es difícil y caro. Por<br />

ejemplo, se deben tomar y medir<br />

muestras, utilizando el método<br />

normalizado KarI<br />

Fischer. La medida de estos valores por<br />

debajo de 0,003 por 100 es difícil. Sin<br />

embargo, un nuevo dispositivo<br />

denominado Axiometer (de Axiomátics<br />

USA, Woburn, MA) permite la medida<br />

continua del contenido de humedad del<br />

PET, en la zona inferior de la tolva de<br />

secado. El equipo determina los valores<br />

dieléctricos del material, a medida que<br />

se mueve a través del sistema<br />

registrador.<br />

REGULACIÓN DEL FLUJO DE AIRE<br />

Normalmente, la medida del flujo de aire<br />

en el sistema de secado es bastante<br />

difícil. Un método más simple e indirecto<br />

es medir la temperatura de retorno del<br />

aire seco, al dejar la parte superior de<br />

la tolva. Si se utiliza un flujo de aire<br />

mínimo, la temperatura de salida del<br />

aire será aproximadamente igual a la<br />

temperatura de entrada de la resina,<br />

68°F. Si se sopla una gran cantidad de<br />

aire a través de la resina, la temperatura<br />

de salida aumentará, pero los granulos<br />

no pueden absorber todo el calor<br />

introducido.<br />

La figura 2 muestra cómo determinar la<br />

velocidad de flujo del aire, cuando se<br />

ha medido la temperatura media de<br />

retorno y se conoce el caudal de resina,<br />

admitiendo una temperatura normal de<br />

secado de 320°F. Basado en esta<br />

medida de la temperatura de retorno es<br />

posible ajustar el flujo de aire a su valor<br />

óptimo, mediante un termostato<br />

controlado con válvulas de impulso.

Por O. LAGUNA CASTELLANOS (* Inst. Plásticos y Caucho) 1<br />

e denomina «composite», o material compuesto, al constituido por dos o más<br />

componentes que coexisten en dos o más fases.<br />

Estos materiales son heterogéneos, al menos a escala microscópica.<br />

En general, constan de una matriz, o fase aglomerante, y de una, o más, cargas o<br />

agentes de refuerzo.<br />

Gran parte de los materiales poliméricos comerciales son materiales compuestos,<br />

pero, en general, no se les considera como tales (ejemplo, «polyblends», ABS,<br />

etc.). Más aún, algunos pretenden eliminar como «composite» a todo material que no<br />

lleve refuerzo de fibra larga. Naturalmente, esto no es correcto, ya que cualquier tipo<br />

de fibra, larga o corta, e incluso determinados tipos de cargas (ejemplo, micas, talcos)<br />

aportan al compuesto propiedades específicas distintas a las de la matriz, mejorando<br />

muchas o algunas de sus características.<br />

Los compuestos de un material compuesto no deben disolverse, o fusionarse,<br />

completamente unos con otros. Su caracterización, y la de su interfase, debe ser<br />

posible de identificar por medios físicos. Esto significa que las propiedades del<br />

compuesto no sólo dependerán de las características de sus componentes, sino<br />

también de las características de la interfase. Es más,las propiedades de un material<br />

compuesto no deben conseguirse mediante las correspondientes a uno solo<br />

de sus componentes como si actuara por sí solo.<br />

CLASIFICACIÓN DE LOS MATERIALES COMPUESTOS<br />

En base a la forma de sus componentes estructurales, podemos clasificarlos en cuatro<br />

grupos:<br />

A) Materiales cargados con partículas discretas (que forman la fase discontinua).<br />

B) Materiales con cargas fibrosas.<br />

C) Materiales con retículos o esqueletos interpretados, consistentes en dos fases<br />

continuas (ejemplo, espumas de poro abierto cargadas y fieltros aglutinados o mallas<br />

cargadas con algo de material).<br />

D) Materiales compuestos híbridos.<br />

RAZONES TÉCNICAS PARA EL USO<br />

DE LOS MATERIALES COMPUESTOS<br />

Las razones para el empleo de materiales compuestos vienen impuestas, lógicamente,<br />

por las características técnicas que aportan:<br />

Mayor rigidez resistencia y estabilidad dimensional, mayor tenacidad o resistencia a<br />

impactos mejores características de amortiguamiento, aumento de la temperatura de<br />

distorsión por calor disminución de la permeabilidad a gases y líquidos y modificación<br />

de las propiedades eléctricas. Todas ellas referidas, naturalmente, a las características<br />

propias de la matriz.<br />

Existe aun otra razón que, aunque no tan técnica, no es por ello menos poderosa: la<br />

disminución de costo frente a materiales tradicionales con propiedades similares,<br />

debido al menor consumo energético necesario para su fabricación. Este ahorro de<br />

energía procede, en primer lugar, de la matriz polimérica; en segundo lugar, de las<br />

cargas inorgánicas o minerales, y, finalmente, de los procesos de transformación. Sirva<br />

como ejemplo el exponer que la energía requerida para un acero es de 350 KJ/cm3<br />

y para un aluminio > 540 KJ/cm3, mientras que para un poliéster con el 30% de fibra<br />

de vidrio es solamente de 150 KJ/cm3.<br />

FACTORES DE LOS QUE DEPENDEN LAS PROPIEDADES<br />

DE UN MATERIAL COMPUESTO<br />

. Características y propiedades de la matriz.<br />

. Características físicas y químicas de las cargas y refuerzos.<br />

. Porcentajes de matriz y carga.<br />

. Naturaleza de la interfase.<br />

. Morfología del sistema.<br />

MATRICES<br />

. Termoplásticas<br />

Aportan las características típicas de cada material polimérico (PP, PE, PE, PS, Acetal,<br />

Poliamidas, etc.). Se utilizan principalmente con fibra corta, cargas de partículas<br />

discretas (talcos, micas, etc.) y sistemas híbridos.<br />

Con el fin de mejorar su poder de humectación sobre la fase discontinua y su interacción<br />

con ella en la interfase, pueden modificarse mediante funcionalización con grupos<br />

afines a los de los refuerzos y agentes de acoplamiento.<br />

. Termoestables<br />

Las más interesantes son las de poliéster insaturados, epoxídicas y resinas éstervinílicas.<br />

Las características de las resinas de poliéster insaturados dependen de los diácidos<br />

y glicoles utilizados en la reacción de condensación, de sus porcentajes; del grado de<br />

insaturación y del monómero vinílico empleado para su entrecruzamiento con los<br />

distintos sistemas catalíticos.<br />

Las resinas que pudiéramos llamar normales están obtenidas a base de anhídridos<br />

ftálico y maéiico. La sustitución parcial del ftálico por un ácido dibásico de cadena<br />

lineal (adípico, sebácico) da lugar a un poliéster más blando y flexible.<br />

Lo mismo ocurre al sustituir el propilenglicol por dietilen o dipropilenglicol.<br />

La sustitución del ftálico por isoftálico da lugar a resinas más tenaces, de gran utilidad<br />

en la industria aeronáutica.<br />

Reemplazando parte del estireno por metacrilato de metilo se obtienen resinas<br />

resistentes a la luz solar.<br />

El problema de su baja resistencia química en medios alcalinos se soluciona aumentando<br />

el tamaño de la cadena del glicol, o utilizando bisfenoles o bisglicoles, ya que de esta<br />

forma se disminuye la concentración de uniones éster.<br />

Sustituyendo el estireno por cianurato de triálido se mejora la resistencia al calor, y<br />

con ftalato de diálido o viniltolueno se evita la evaporación del monómero (aplicación<br />

en masillas).<br />

Otro problema existente en los compuestos con poliésteres insaturados es la gran<br />

contracción de las piezas moldeadas. Para evitarlo se añade un polímero termoplástico<br />

que sea parcialmente soluble en la resina (ejemplo, PS, PMMA). Durante el curado,<br />

los cambios de fase dan lugar a la formación de microporos, que compensan la<br />

contracción normal de la resina (resinas de baja contracción).<br />

Las resinas epoxi constituyen una de las mejores matrices para compuestos con fibra<br />

de vidrio, a causa de su buena adherencia, versatilidad de formulaciones y<br />

agentes de curado, poca contracción, buena resistencia química y buenas propiedades<br />

mecánicas, químicas y eléctricas.<br />

En las resinas epoxi, cuanto mayor sea el número de anillos aromáticos existentes en<br />

su molécula, mayor será su estabilidad térmica y su resistencia química.<br />

Si deseamos mayor flexibilidad y alargamiento, se utilizarán resinas con mayor número<br />

de grupos alifáticos, a la vez que sistemas catalíticos que no incrementen la densidad<br />

de entrecruzamiento.<br />

Las resinas curadas con agentes aromáticos son más rígidas que las curadas con<br />

agentes alifáticos. Sin embargo, el curado con aromáticos requiere mayores temperaturas,<br />

con el fin de alcanzar la movilidad necesaria para lograr la posición adecuada de los<br />

grupos reactivos.<br />

El grado de entrecruzamiento alcanzado en el curado de las resinas epoxi, en función<br />

de su estructura molecular y sistema catalítico utilizado, aporta características distintas<br />

POLÍMEROS APLICADOS 19<br />

Vol. 11, año 7, 2002

MATERIALES COMPUESTOS: MATRICES, REFUERZOS E INTERFASE<br />

a los productos acabados. Cuando el entrecruzamiento es pequeño, aumenta la<br />

tenacidad y el alargamiento y disminuyen la contracción, la resistencia química, la<br />

temperatura de distorsión por calor, la Tg y la fragilidad.<br />

Las resinas éster-vinílicas son materiales termoestables, consistentes en una cadena<br />

principal de diésteres con algunas uniones de tipo éter y con una terminación acrílica<br />

o metacrílica. La cadena principal puede proceder de una resina epoxi, de un poliéster<br />

o de un poliuretano. Las de mayor importancia comercial son las primeras.<br />

Igual que hemos indicado para las otras matrices, la versatilidad de formulacioines en<br />

resinas de vinil-éster da lugar a grandes posibilidades de elección de propie dades<br />

en los productos acabados, dependiendo de la cadena principal y de sus terminaciones.<br />

Las resinas con terminación metacrílica y con reactivo estireno, presentan una gran<br />

resistencia química frente a ácidos, bases y disolventes.<br />

Las de terminación acrílica son más susceptibles de hidrólisis.<br />

En el caso de cadenas tipo epoxi, las propiedades se parecerán a las de estas resinas<br />

en cuanto a rigidez y resiliencia, pero presentan menor resistencia química frente al<br />

calor.<br />

Las derivadas de poliésteres poseen mejores características que éstas respecto a<br />

hidrólisis y contracción, presentando, además, menor pico exotérmico en el curado.<br />

. Resistentes a altas temperaturas<br />

El conseguir altas resistencias frente a la temperatura ha sido una de las metas más<br />

deseadas de alcanzar en el campo de los polímeros. La modificación de grupos<br />

sustituyentes en cadenas principales, la introducción de anillos alifáticos y aromáticos<br />

(resistentes al calor) dentro de la cadena principal, etc., fueron las primeras realizaciones<br />

para esta finalidad. Posteriormente, con la obtención de polímeros totalmente cíclicos<br />

se alcanzaron temperaturas de transición de hasta 400° C, pero, debido a su insolubilidad,<br />

difícil procesado, y, sobre todo,<br />

deficientes propiedades mecánicas, este tipo de materiales no ha sido aplicado.<br />

Actualmente se han desarrollado nuevos métodos de síntesis para materiales con<br />

gran proporción de anillos aromáticos y heterociclos, alternando con grupos funcionales<br />

que, a la vez de tener una energía de disociación elevada, presentan una cierta libertad<br />

de rotación en los enlaces. La presencia de heterociclos, a causa de su elevada energía<br />

de resonancia, confiere una gran estabilidad térmica y una fuerte resistencia a la<br />

temperatura, al polímero resultante.<br />

Dentro de este tipo de materiales, el mayor interés ha sido logrado por las poliimidas.<br />

Las poliimidas eran ya conocidas desde hacía mucho tiempo, a través de la tecnología<br />

de las poliamidas, debido a la posibilidad de formación del grupo imida (-C-N-C-) por<br />

una deshidratación entre los grupos O O. amida y carboxílicos próximos, cuando, en<br />

la síntesis de poliamidas, se emplean ácidos carboxilicos de cadena corta y la reacción<br />

transcurre a elevada temperatura.<br />

R<br />

II<br />

R-NH-CO-R-+HOC-R" R"-CO-N-OC-R'+H20<br />

Las poliimidas se obtienen por condensación, por adición o por polimerización "in situ".<br />

Las poliimidas de condensación se obtienen a partir de diaminas aromáticas con<br />

dianhídridos, ácidos tetracarboxílicos aromáticos o con esteres dialquílicos de ácidos<br />

tetracarboxílicos aromáticos. En la primera fase se obtiene un ácido poliamídico lineal<br />

de alto peso molecular que, posteriormente, mediante vacío y temperatura, o<br />

deshidratación con piridina o trietilamina, etc., se cicla, a través de la conversión de<br />

los grupos amido-ácidos en ciclos imida.<br />

La estabilidad termo-oxidativa del polímero resultante depende de la total, o no,<br />

conversión de los grupos amido-ácido.<br />

La necesidad de evaporación de gran cantidad de disolvente y la aparición de<br />

subproductos de la condensación dan lugar a la formación de burbujas en los moldeados,<br />

con perjuicio de sus propiedades.<br />

Los poliimidas por adición se obtienen por reacción, en cantidades estequiométricas,<br />

de bismaleimidas y diaminas aromáticas, bien por adición de la diamina al doble enlace,<br />

bien por polimerización radical del mismo. Otros tipos de poliimidas, los denominados<br />

P 13 N, se obtienen a partir de grupos norbornenilos por adición de diaminas o esteres<br />

dimetílicos, a altas temperaturas.<br />

También en este proceso de adición es necesario el uso de disolventes de alto punto<br />

POLÍMEROS APLICADOS<br />

20 Vol. 11, año 7, 2002<br />

de ebullición, presentándose semejantes inconvenientes a los apuntados para los<br />

poliimidas de condensación, en los procesos de transformación.<br />

Por ello, se prefiere utilizar el proceso de polimerización «in situ» de monómeros<br />

reactivos. A este tipo de poliimidas se les conoce como PMR. El procedimiento consiste<br />

en impregnar la fibra de refuerzo en una solución de los monómeros (esteres dialquílicos<br />

de ácidos tetracarboxílicos aromáticos, diaminas aromáticas y monoalquil éster del<br />

ácido 5-norborneno-2, 3 dicarboxílico) en un alcohol de bajo punto de ebullición.<br />

Las propiedades de estas poliimidas pueden ser muy variadas, en función de los<br />

monómeros utilizados y de su estequiometría.<br />

REFUERZOS<br />

En general se utilizan fibras, si bien determinadas cargas, como la mica o talco, también<br />

pueden aportar características reforzadas modificadoras de las propiedades de la<br />

matriz.<br />

Los tipos de fibra son los siguientes:<br />

. Fibras de vidrio.<br />

. Fibras de carbono y grafito.<br />

. Fibras con alto contenido en sílice.<br />

. Fibras de cuarzo.<br />

. Fibras de boro.<br />

. Fibras de carburo de silicio.<br />

. Fibras de aramida.<br />

Fibras de vidrio<br />

Existen variedades según la composición química del<br />

vidrio:<br />

A) Vidrio E. Poco alcalino. Aporta buenas propiedades eléctricas.<br />

B) Vidrio C. Borosilicato. Mejora la resistencia química.<br />

C) Vidrio S. Silicato Al, Mg. Con una resistencia a la tracción 40 veces mayor que el<br />

vidrio E. Hasta hace poco era considerado material estratégico.<br />

D) Vidrio M. Oxido de berilio. Con alto elástico. No es comercializable.<br />

E) Vidrio D. De baja constante dieléctrica, aporta excelentes propiedades dielécticas.<br />

Se utiliza, principalmente, en aplicaciones electrónicas y cúpulas para radar.<br />

F) Vidrio L. Alto contenido de plomo. Se emplea en instalaciones de rayos X, y como<br />

fibras «trazadoras» para ensayos no destructivos.<br />

Fibras de carbón<br />

La obtención de las fibras de carbón se basa en la descomposición térmica (pirólisis)<br />

de determinados materiales orgánicos: Poliacrilonitrilo (fibras PAN), rayón, alquitrán,<br />

poliésteres, poliamidas, polialcohol vinílico, po licloruro de vinilideno, poli-p-fenileno<br />

y resinas fenólicas. Sólo a partir de los tres primeros los rendimientos y costos han<br />

hecho posible su comercialización.<br />

El proceso de las fibras PAN consta de las siguientes fases:<br />

. Hilado del PAN, en solución, por coagulación, formándose una red tridimensional<br />

fibrosa.<br />

. Estirado y orientación durante la coagulación o durante el lavado con agua hirviendo,<br />

para mejorar las propiedades mecánicas.<br />

También es posible la realización del hilado en seco, extruyendo la solución de polímero<br />

en una hilera vertical descendiente, en corriente ascendente de aire caliente (para<br />

eliminar el disolvente).<br />

. Estabilización a 230° C en aire, bajo tensión. Se recurre a la ciclación de cadenas,<br />

por procesos térmicos y oxidativos.<br />

. Pirólisis, o carbonización, a 1.500" C en atmósfera inerte. Se eliminan todos los<br />

elementos distintos al carbono, en forma de agua, metano, óxido y dióxido de carbono,<br />

amoníaco, hidrocarburos, cianuro de hidrógeno, etc. Se pierde un 60% del peso total<br />

inicial de la fibra, quedando un porcentaje de carbono más satisfactorio que el obtenido<br />

a partir del rayón.<br />

. Grafitización a 3.000° C en atmósfera inerte, obteniéndose una estructura cristalina<br />

y una orientación similar a los cristalitos del grafito. La estructura real es la del grafito<br />

llamado «turbo estratificado». Las fibras de carbono contienen un 80-95% de este<br />

último. Cuando el contenido es de 99% se conocen como fibras de grafito.<br />

El valor del módulo y resistencia a tracción de las fibras depende de la anisotropía de<br />

los cristales grafiticos de la misma. Para conseguir valores altos es necesario, primero,<br />

formar los cristales de grafito, y, segundo, alinear las capas de estos cristales de forma<br />

paralela a los ejes de la fibra.<br />

Cualquier modificación en las fases de obtención de la fibra cambia su estructura,

MATERIALES COMPUESTOS: MATRICES, REFUERZOS E INTERFASE<br />

dando lugar a propiedades muy diferentes. En el hilado por vía húmeda se obtiene<br />

una estructura de tipo «sección transversal circular», lográndose valores del módulo<br />

elástico de 280 GPa e incluso más altos. Ahora bien, si el hilado se hace por vía seca,<br />

se obtiene una estructura llamada «hueso de perro», alcanzano valores de hasta 800<br />

GPa.<br />

Fibras de alto contenido en sílice<br />

Son fibras de vidrio de alta pureza, que se obtienen a partir de fibras de vidrio con un<br />

contenido en sílice del 65%, mediante un tratamiento ácido, alcanzándose contenidos<br />

en sílice del 95%.<br />

Fibras de cuarzo<br />

Se obtienen a partir del cuarzo natural. Contienen el 99,95% del sílice y, manteniendo<br />

prácticamente todas las características y propiedades del cuarzo, tienen, además, las<br />

correspondientes a la fibra de vidrio. Son altamente flexibles.<br />

Fibras de boro<br />

Se obtienen por deposición química a vapor de una mezcla gaseosa de hidrógeno y<br />

tricloruro de boro, sobre un substrato de tungsteno de unas 12,5u.m de diámetro,<br />

calentando eléctricamente.<br />

El procedimiento es caro y lento, pues al intentar aumentar la velocidad de producción<br />

se degrada la fibra.<br />

Se han ensayado otros substratos, como fibras de carbono.<br />

Filamentos de carburo de silicio<br />

Se obtienen a partir de mezclas de metiltriclorosilano y metildiclorosilano, hidrogenados,<br />

sobre substratos de tungsteno o carbono.<br />

Dado que su resistencia y módulo son similares a los de la fibra de boro y que su<br />

precio es inferior, su futuro es muy prometedor, aunque aún son materiales poco<br />

estudiados y conocidos.<br />

Fibras de aramida<br />

Con este nombre genérico se conoce a las fibras de poliamidas aromáticas con más<br />

del 85% de los grupos amida unidos directamente a los anillos aromáticos.<br />

Se obtienen por policondensación, en solución, de diaminas con dialuros de ácidos,<br />

a baja temperatura. La formación dé la fibra tiene lugar en un baño de ácido sulfúrico<br />

concentrado.<br />

De alto módulo, alta resistencia, resistentes al calor, a la luz y a disolventes orgánicos,<br />

pueden modificar estas propiedades cambiándose las condiciones del proceso mediante<br />

adición de disolventes, modificando las condiciones del hilado o con tratamientos<br />

térmicos posteriores.<br />