Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

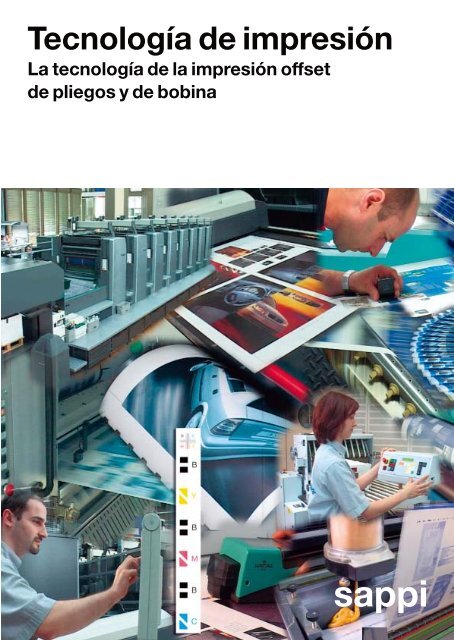

Tecnología de impresión<br />

La tecnología de la impresión offset<br />

de pliegos y de bobina<br />

<strong>sappi</strong>

Tecnología de impresión, el sexto folleto de Sappi Idea Exchange<br />

<strong>sappi</strong><br />

idea<br />

exchange<br />

En la filosofía de Sappi, poder ayudar a los tipógrafos y diseñadores gráficos a optimizar su uso del papel es un objetivo muy<br />

importante. Compartimos nuestros conocimientos con nuestros clientes, ofreciéndoles en la página web Sappi Idea Exchange<br />

informaciones y especificaciones técnicas, ideas, muestras y hasta series <strong>com</strong>pletas de folletos informativos.<br />

www.ideaexchange.<strong>sappi</strong>.<strong>com</strong>

Tecnología de impresión<br />

La tecnología de la impresión offset<br />

de pliegos y de bobina<br />

Índice<br />

l Visión 2<br />

IV Impresión offset de bobina<br />

ll Procedimientos de impresión<br />

Principio de la impresión 3<br />

Preimpresión 3<br />

III Impresión offset de formato<br />

Preparación de un palet 4<br />

Elementos de una máquina 4<br />

de impresión offset<br />

Transporte de pliegos 5<br />

Sacapliegos 5<br />

Ajuste del entintado 6<br />

Montaje de las planchas 6<br />

Computer to Press 6<br />

Ajuste del registro 7<br />

Control durante la tirada 8<br />

Postimpresión - cortado/plegado 8<br />

Desbobinado 10<br />

Proceso heat-set 11<br />

Ampollado (“blistering”) 11<br />

Roturas al plegar y rehumectación 11<br />

Encogimiento de la banda de papel 12<br />

Rodillos refrigerantes 12<br />

Aplicación de silicona 12<br />

Control de una rotativa offset 13<br />

Plegado en una máquina offset de bobina 13<br />

Apilador 14<br />

Resmadora 15<br />

Postimpresión / tren de cosido 15<br />

V Conclusión 16<br />

1

<strong>sappi</strong><br />

The word for fine paper<br />

l Visión<br />

El papel es un material cotidiano, que siempre nos a<strong>com</strong>paña.<br />

Documenta y almacena la ilimitada diversidad de<br />

nuestra vida.<br />

La imagen impresa es directa, transmite un mensaje en<br />

todas las culturas; una experiencia sensorial que atrae la<br />

atención y despierta el deseo.<br />

Constituye la clave para acceder al conocimiento, es un<br />

medio de almacenamiento, una herramienta convincente y<br />

una expresiva forma artística.<br />

El papel guarda recursos y es un documento permanente.<br />

Constituye un medio universal que recoge los acontecimientos<br />

cotidianos. El papel puede representar el pasado.<br />

Es la pantalla en la que nos encontramos en el presente y<br />

donde proyectamos nuestro futuro.<br />

La palabra impresa llega a todos los individuos en nuestro<br />

planeta, y Sappi no quiere dejar de reflexionar sobre ello.<br />

Estamos orgullosos de ser el fabricante mayor y de más<br />

éxito en el mundo del papel estucado para la industria<br />

tipográfica. Cada uno de nuestros tipos de papel destaca<br />

por poseer unas características propias para satisfacer<br />

perfectamente los requisitos de los clientes.<br />

Nuestra gama de productos <strong>com</strong>prende papeles para la<br />

impresión offset de pliegos y a bobina.<br />

2

Tintero<br />

Rodillos entintadores<br />

Rodillos<br />

mojadores<br />

ll Procedimientos de impresión<br />

Cilindro<br />

portaplancha<br />

Principio de la impresión<br />

Aunque el principio es idéntico para ambas tecnologías de<br />

impresión, existen grandes diferencias entre el offset de pliegos<br />

y el de bobina, en cuanto al proceso de impresión. Con este<br />

folleto queremos explicar las dos tecnologías.<br />

El principio de la impresión offset se basa en las propiedades<br />

físicas de rechazo entre la grasa y el agua.<br />

Papel<br />

Cilindro<br />

portamantilla<br />

Cilindro de<br />

contrapresión<br />

La superficie de la plancha tiene zonas afines a la tinta y<br />

otras que son hidrófilas. La imagen de impresión es receptiva<br />

de tinta; las áreas no imagen son afines al agua y rechazan<br />

la tinta.<br />

1. Aplicación del agua de mojado<br />

2. Aplicación de la tinta<br />

1. Agua<br />

2. Tinta<br />

Zona impresa<br />

o área imagen<br />

Entintado de la plancha de impresión<br />

1. Agua<br />

2. Tinta<br />

Zona sin imprimir<br />

o área no imagen<br />

En cada revolución, la plancha pasa primero por los rodillos<br />

mojadores, que transmiten el agua a las zonas no imagen.<br />

La presencia del agua en estas zonas evita la posterior<br />

recepción de la tinta de impresión. A continuación la plancha<br />

pasa por los rodillos entintadores, que transmiten la tinta a<br />

las zonas sin mojar.<br />

Este gráfico representa los elementos principales de un<br />

grupo impresor de una maquina offset de pliegos:<br />

un tintero y rodillos entintadores,<br />

una caja de agua de remojo con rodillos mojadores,<br />

un cilindro portaplancha,<br />

un cilindro portamantilla,<br />

un cilindro de contrapresión<br />

Preimpresión<br />

Para poder imprimir algo se necesita una imagen.<br />

Los originales para la impresión llegan a la sección de<br />

preimpresión en soportes diferentes, por ejemplo en CD-<br />

ROM o en formato electrónico transferido por conexión<br />

RDSI. En la preimpresión los originales se controlan, se procesan<br />

y se preparan para la impresión. La <strong>com</strong>paginación<br />

se realiza casi siempre en el ordenador.<br />

Las imágenes entintadas se transfieren desde la plancha de<br />

impresión al cilindro portamantilla. La mantillas de caucho<br />

están constituidas por varias capas de tejido y diferentes<br />

mezclas de caucho. Su función es la de transferir en cada<br />

revolución las imágenes de impresión a un pliego nuevo.<br />

Para imprimir imágenes multicolor el mismo pliego se entinta<br />

<strong>com</strong>o mínimo cuatro veces, superponiéndose los diferentes<br />

colores en los correspondientes cuerpos impresores.<br />

Las insoladoras se encargan de transmitir la imagen a la plancha de impresión.<br />

3

lII Impresión offset de formato<br />

Preparación de un palet<br />

Si los pliegos tienen el formato adecuado, el palet, que ha<br />

de ambientarse previamente a la temperatura de la sala de<br />

impresión, se transporta directamente a la máquina. El papel<br />

no debería desembalarse hasta su introducción en la misma<br />

para evitar impactos climáticos indeseados. La etiqueta se<br />

debería guardar <strong>com</strong>o referencia.<br />

Para realizar un conteo aproximado se pueden usar las cintas.<br />

Pero se tienen que retirar cuidadosamente de la pila de<br />

papel para evitar su introducción en la máquina y un posible<br />

deterioro de las mantillas.<br />

El palet ya preparado se coloca en el dispositivo marcador<br />

de la prensa y se posiciona de forma exacta. El marcador y<br />

los elementos de guia se pueden ajustar a mano, aunque en<br />

las máquinas de impresión modernas una gran parte de<br />

estas operaciones ya está automatizada.<br />

Elementos de una máquina<br />

de impresión offset<br />

Una máquina de impresión o prensa offset <strong>com</strong>prende tres<br />

secciones:<br />

Cuerpo impresor con un pliego impreso en el cilindro de contrapresión:<br />

1 Cilindro portaplancha<br />

2 Cilindro portamantilla<br />

3 Cilindro de contrapresión con el pliego impreso<br />

En una máquina de cuatro colores se necesitan los cuatro<br />

cuerpos para imprimir imágenes multicolor en un lado del<br />

papel. También existen máquinas de impresión con ocho o<br />

más cuerpos impresores. Una prensa de ocho o doce colores<br />

puede imprimir los dos lados del pliego en una sola pasada,<br />

ya que los pliegos se voltean entre el cuarto y el quinto o<br />

entre el séptimo y el octavo cuerpo impresor.<br />

Finalmente los pliegos se transportan desde el último cuerpo<br />

impresor al sacapliegos, donde se superponen en forma de<br />

pila.<br />

El marcador y la pila de entrada aseguran la separación<br />

de los pliegos, así <strong>com</strong>o el transporte y la introducción de cada<br />

uno de ellos en la máquina con exactamente la misma orientación.<br />

Cada uno de los cuerpos impresores <strong>com</strong>prende<br />

un cilindro portaplancha con rodillos mojadores y rodillos<br />

entintadores, así <strong>com</strong>o un cilindro portamantilla y un cilindro<br />

de contrapresión. En cada cuerpo impresor se imprime un<br />

color en un lado del papel.<br />

Heidelberg Speedmaster SM 102-12-P, 6+6<br />

4

Transporte de pliegos<br />

Todos los pliegos de una tirada se tienen que imprimir con<br />

un ajuste perfecto y constante de posición. Al principio es<br />

imprescindible conducir los pliegos uno por uno a la máquina.<br />

Mediante el soplado y la aspiración de aire, el marcador<br />

separa los diferentes pliegos de la pila para trasladarlos a la<br />

máquina.<br />

El soplador separa cada pliego en la cara frontal y en los<br />

lados, y la aspiradora los levanta después para transferirlos<br />

a la mesa marcadora. En las máquinas modernas se usa<br />

aire soplante ionizado para evitar cargas electroestáticas.<br />

Un dispositivo de control de pliegos dobles se coloca<br />

automáticamente en la superficie de los pliegos en movimiento<br />

para interrumpir su transporte cuando detecta un<br />

pliego doble.<br />

Es importante ajustar cada pliego en sentido longitudinal y<br />

transversal evitando una orientación oblicua del papel. Los<br />

pliegos deben encontrarse en contacto con dos marcas<br />

enderezadoras frontales, vigilándose el borde anterior del<br />

pliego con fotorresistencias que interrumpen el transporte<br />

de los pliegos al detectar una orientación indebida. Al<br />

mismo tiempo, la marca lateral se encarga del ajuste lateral<br />

asegurando la correspondencia exacta de la imagen en<br />

todos los pliegos.<br />

Las pinzas son “dedos” mecánicos que introducen el pliego<br />

en el primer cuerpo impresor. Aquí se realiza el primer tintaje<br />

con la tecnología correspondiente, siendo el primer color<br />

generalmente el negro.<br />

Otras pinzas transportan el pliego hacia los cuerpos impresores<br />

siguientes, donde se entinta con cyan, magenta y<br />

finalmente con amarillo. Con estos cuatro colores se producen<br />

las imágenes multicolor <strong>com</strong>puestas por puntos<br />

impresos en una estructura tramada muy fina.<br />

Sacapliegos<br />

Después de pasar por el último cuerpo impresor, los pliegos<br />

son transportados al sacapliegos mediante un sistema de<br />

pinzas, donde se superponen para formar pilas exactamente<br />

orientadas. En este momento la tinta está todavía húmeda,<br />

por lo que podría repintarse una hoja con otra.<br />

Para evitar este efecto se aplica a los pliegos recién impresos<br />

un polvo antimaculante muy fino.<br />

Finalmente las pilas de pliegos impresos se extraen de la<br />

máquina de impresión.<br />

Control de pliegos doble<br />

5

Ajuste del entintado<br />

Mientras el impresor monta las planchas de impresión en<br />

el cilindro portaplancha, los datos de preimpresión de las<br />

imágenes se introducen por separado en el sistema de<br />

gestión de color de la máquina para efectuar un primer<br />

ajuste aproximado de los colores.<br />

En los sistemas de gestión de color a distancia cada línea de<br />

diodos luminosos representa una posición determinada en<br />

la unidad entintadora, así <strong>com</strong>o una zona en las imágenes<br />

impresas. Los puntos luminosos indican la cantidad de<br />

tinta. El impresor puede ajustar con precisión el tono en cada<br />

zona.<br />

Al mirar de cerca se pueden distinguir muy bien las zonas de<br />

mayor y menor saturación cromática en el rodillo dador.<br />

Una vez ajustado el color, se procede al montaje manual o<br />

automático de las planchas en cada cuerpo impresor. Esta<br />

operación se ha de realizar con muchísimo cuidado, ya que<br />

cualquier rayadura, por diminuta que sea, quedaría visible<br />

en el producto impreso.<br />

Montaje de las planchas<br />

Todas las planchas se tienen que montar con orientación<br />

idéntica para garantizar la superposición exacta de las<br />

imágenes impresas de cada color, en el pliego. Para conseguirlo<br />

cada plancha dispone de taladros de ajuste que<br />

encajan en una serie de salientes para asegurar la<br />

correspondencia exacta de su posicionamiento.<br />

Inserción automática de las planchas<br />

Computer to Press<br />

Las máquinas de impresión modernas con tecnología<br />

<strong>com</strong>puter to press (“del ordenador a la máquina”) no precisan<br />

planchas separadas. En ellas, la grabación de la imagen se<br />

realiza directamente en cilindros impresores especiales<br />

incorporados en la máquina. Algunas de estas máquinas<br />

también trabajan con tecnología offset en seco, es decir,<br />

que no disponen de sistema de mojado de la plancha.<br />

6

Ajuste del registro<br />

La máquina puede ahora proceder a la primera impresión,<br />

después de la cual, el impresor realiza directamente las<br />

correcciones de registro y de entintado hasta que el resultado<br />

impreso sea perfecto.<br />

Aunque las planchas están posicionadas con gran exactitud<br />

gracias a los elementos de ajuste, puede resultar necesario<br />

un ajuste fino para conseguir un registro perfecto.<br />

Para corregir una imagen desajustada, el impresor emplea<br />

cruces de registro que <strong>com</strong>pensan los errores de posición<br />

de las planchas. Cuando las cruces de los diferentes colores<br />

están perfectamente centradas formando una sola, la<br />

imagen está registrada.<br />

Faltas de registro<br />

Registro correcto<br />

Faltas de registro<br />

La imagen de arriba representa una impresión con fallos de<br />

registro especialmente marcados, viéndose perfectamente<br />

la falta de coincidencia de los colores.<br />

Mediante el ajuste fino de todos los parámetros se obtiene<br />

una superposición perfecta de los colores con imágenes<br />

claras y nítidas.<br />

7

Densitómetro<br />

Control durante la tirada<br />

Antes de <strong>com</strong>enzar y en general también durante la tirada en<br />

cuestión, el control de los colores se realiza con medios ópticos.<br />

Adicionalmente se miden los niveles de densidad en la tira<br />

de control con ayuda de un densitómetro o escáner. Los resultados<br />

de medición le indican al impresor si tiene que añadir o<br />

reducir tinta en determinadas zonas.<br />

El resultado de la impresión tiene que corresponder al máximo<br />

al original o a los datos introducidos en el sistema. Los pliegos<br />

impresos son escaneados, analizados y <strong>com</strong>parados con<br />

los valores nominales. Mediante el ajuste fino de los colores<br />

se obtiene una coincidencia cada vez mayor entre el producto<br />

impreso y el original. Todos los valores de ajuste se pueden<br />

archivar en disquetes o directamente en el software del<br />

sistema.<br />

En cuanto el resultado corresponda al original en términos<br />

de colores y exactitud de registro, puede <strong>com</strong>enzar la tirada.<br />

Durante la impresión, el impresor extrae regularmente pliegos<br />

para <strong>com</strong>probar los colores y el registro correcto.<br />

Plegadora<br />

Postimpresión – cortado/plegado<br />

Al acabarse el proceso de impresión los pliegos pasan al<br />

proceso posterior. En función del layout del impreso, puede<br />

ser un corte de los pliegos (por ejemplo de una hoja en dos)<br />

antes de su introducción en la plegadora. En la plegadora<br />

se produce generalmente el formato final del impreso sin<br />

cortar. Las hojas plegadas, por ejemplo con tres dobleces,<br />

ya pueden constituir el producto final o ser alzadas en un tren<br />

de cosido para realizar folletos de múltiples páginas. Después<br />

del plegado, alzado y cosido sólo falta el corte al formato<br />

final.<br />

Puesto de operador de una máquina de impresión offset<br />

8

IV Impresión offset de bobina<br />

Aunque la impresión offset de pliegos y la tecnología de la<br />

rotativa de bobina no se diferencian con respecto a la transmisión<br />

de la imagen, sí hay grandes diferencias constructivas<br />

entre una rotativa offset con secador (“heat-set”) y una<br />

máquina impresora de hoja.<br />

Los cuerpos impresores de una rotativa offset son similares<br />

a los de una máquina de pliegos. Cada unidad de impresión<br />

consta de dos cuerpos impresores que <strong>com</strong>prenden cada<br />

uno un tintero y una bandeja de agua de mojado, cilindros<br />

entintadores y rodillos mojadores, así <strong>com</strong>o un cilindro portaplancha<br />

y un cilindro portamantilla. Sin embargo no existe<br />

ningún cilindro de contrapresión.<br />

Éste no se necesita, ya que los dos lados del papel se imprimen<br />

simultáneamente, con transmisión directa “de caucho<br />

a caucho”. La banda de papel pasa entre los dos cilindros<br />

portamantilla, que sirven también de cilindro de contrapresión.<br />

Muchas rotativas de offset están concebidas <strong>com</strong>o máquinas<br />

en las que se pueden imprimir simultáneamente 16 páginas<br />

de formato DIN A4. Existen también rotativas de 24 o 32<br />

páginas y se está observando una tendencia hacia las<br />

máquinas de capacidad cada vez mayor, por ejemplo de 48<br />

o incluso 64 páginas.<br />

rotativa offset 4+4 MAN LITHOMAN<br />

9

Desbobinado<br />

El papel se introduce en la máquina a través de un cambiador<br />

de bobina. Este cambiador permite un cambio automático<br />

de la bobina con la máquina en servicio y a altas velocidades<br />

de impresión. El empalme se realiza manteniendo la tensión<br />

de la banda.<br />

De forma análoga a los palets, las bobinas procedentes del<br />

almacén no se desembalan hasta su introducción en la rotativa,<br />

para conservar intacto el estado del papel.<br />

Después del desembalaje, la bobina en la prensa se<br />

somete a un control y un registro. Conviene guardar la<br />

etiqueta cortada hasta que se termine el proceso de impresión<br />

o transformación <strong>com</strong>pleto. Las primeras vueltas de la bobina<br />

se eliminan para evitar roturas de banda en caso de presentar<br />

algún daño exterior. Una vez acabadas estas operaciones,<br />

la bobina se pone en la rotativa y se ajusta.<br />

Impresión de dos lados en un grupo impresor<br />

Mientras se va imprimiendo la primera bobina, se fija una<br />

cinta adhesiva de doble cara en la segunda para formar una<br />

franja de adhesión. En las rotativas modernas este proceso<br />

preparatorio, así <strong>com</strong>o la eliminación de las primeras vueltas<br />

y el posicionamiento correcto de la bobina están automatizados.<br />

En el display del cambiador de bobinas se pueden visualizar<br />

datos importantes, <strong>com</strong>o el número y peso de la bobina, la<br />

cantidad de impresos, el tiempo hasta el próximo cambio,<br />

etc.<br />

El guiado de sanda de la bobina verifica los cantos de la<br />

banda de papel mediante un sensor óptico y ajusta el posicionamiento<br />

de la bobina para asegurar un transporte centrado<br />

de la banda.<br />

El sistema de cambio de bobina se pone automáticamente<br />

en marcha cuando el volumen de papel en el rollo alcanza<br />

un valor mínimo determinado.<br />

El cuerpo alimentador produce la tensión deseada de la<br />

banda hasta los rodillos refrigerantes.<br />

10

Proceso heat-set<br />

Las tintas para el proceso heat-set se secan mediante la<br />

evaporación de aceites muy fluidos contenidos en ellas.<br />

Para conseguir esta vaporización, la banda de papel impresa<br />

pasa por un horno de secado con varias secciones mantenidas<br />

a diferentes temperaturas.<br />

Ampollado (“blistering”)<br />

Al secarse la tinta, también se seca el papel. En el caso de<br />

trabajar un papel sensible al blistering o al someterlo a<br />

temperaturas de secado muy elevadas, puede producirse<br />

un ampollado en zonas con gran volumen de tinta.<br />

La primera sección presenta normalmente la mayor temperatura,<br />

que, posteriormente va decreciendo de sección en<br />

sección. Al salir del horno, la banda de papel presenta<br />

normalmente una temperatura de entre 100 y 130 °C, según<br />

la calidad y el gramaje o la capa de tinta.<br />

En función de la velocidad, los hornos pueden tener una<br />

longitud de hasta 12 m. Para conseguir un buen secado de<br />

la tinta, el papel ha de permanecer al menos 1 segundo en el<br />

horno, de modo que a una velocidad de 10 m/s el horno tiene<br />

que presentar una longitud de 10 m.<br />

Ya que los aceites evaporados pueden perjudicar al medio<br />

ambiente, se tienen que quemar en un equipo de post<strong>com</strong>bustión<br />

incorporado o separado de la máquina, a una<br />

temperatura de 900 °C aproximadamente.<br />

Ampollado (blistering) del papel<br />

Roturas al plegar y rehumectación<br />

Debido al impacto de las altas temperaturas del horno de<br />

secado, las fibras del papel se vuelven frágiles, lo que puede<br />

ocasionar roturas al plegar. Esto se puede evitar mediante la<br />

rehumectación del papel en un aparato intercalado entre la<br />

salida del horno y la plegadora.<br />

Elementos calefactores en el horno de secado<br />

Roturas en pliegue<br />

11

Encogimiento de la banda de papel<br />

La rehumectación <strong>com</strong>pensa también en gran parte el<br />

encogimiento que ha sufrido la banda de papel en el horno<br />

de secado. En la impresión offset de pliegos no se plantea<br />

este problema ya que el secado de la tinta se realiza sin<br />

suministro de calor. Las alteraciones dimensionales son de<br />

especial importancia a la hora de definir los tamaños de<br />

página de un producto <strong>com</strong>puesto por papeles impresos en<br />

máquinas offset de pliegos y de bobina.<br />

Rodillo refrigerante<br />

Rodillos refrigerantes<br />

Los rodillos refrigerantes reducen la temperatura del papel y<br />

de la tinta de más de 100 °C , hasta alcanzar unos 25 a 30 °C.<br />

Esta caída brusca de la temperatura provoca la solidificación<br />

de la tinta y le proporciona una resistencia suficiente para<br />

soportar las posteriores solicitaciones al pasar por los rodillos<br />

de guía y en el plegado.<br />

Rehumectación<br />

Aplicación de silicona<br />

Aplicación de silicona<br />

Tras la refrigeración de la banda de papel se recubren<br />

ambos lados de una capa fina de una mezcla de silicona y<br />

agua. Este revestimiento evita las cargas electroestáticas y<br />

aumenta la lisura de la superficie, evitando el arrastre de la<br />

tinta de impresión en la plegadora. La aplicación de un<br />

volumen excesivo de silicona puede producir un efecto de<br />

manchas en la imagen impresa.<br />

12

Plegado en una máquina offset de bobina<br />

Según el tipo de plegado predefinido del producto final, la<br />

banda de papel se puede cortar en dos partes antes de<br />

introducirla en la plegadora. A continuación las dos mitades<br />

cortadas se superponen mediante las llamadas barras de<br />

inversión, empleando aire para evitar rayaduras de la imagen<br />

impresa. Como alternativa, también es posible plegar la<br />

banda por toda su anchura. El primer pliegue se suele efectuar<br />

en la plegadora de embudo, que trabaja con aire soplante.<br />

Puesto de operador de una rotativa offset<br />

Control de una rotativa offset<br />

Las máquinas offset de pliegos se pueden parar sin problemas<br />

en caso de tener que hacer reajustes. Las rotativas offset<br />

trabajan con altas velocidades, tanto en la calibración inicial<br />

<strong>com</strong>o en la tirada, de modo que todos los ajustes se tienen<br />

que realizar con la máquina en movimiento. El posicionamiento<br />

y registro de la imagen impresa se controlan mediante un<br />

estroboscopio y la visualización de las medidas en pantalla.<br />

La última generación de las rotativas heat-set alcanza<br />

velocidades de impresión de 80.000 a 100.000 ejemplares<br />

por hora, situándose el valor medio de las máquinas actuales<br />

en unas 50.000 ejemplares/hora.<br />

Todos los ajustes tienen que hacerse rápidamente para<br />

minimizar el volumen de desechos. En función de la plancha<br />

y del preajuste de la máquina hay que contar con un número<br />

de 3.000 a 7.000 ejemplares desechados hasta que se<br />

obtenga una impresión perfecta. Una vez terminado el<br />

proceso de impresión la banda de papel se ha de plegar en<br />

función del formato de páginas requerido para luego pasar<br />

al cosido y corte final.<br />

Plegado de embudo<br />

13

Solución fold-softening<br />

Con el fin de conseguir un plegado más fácil y sin roturas se<br />

puede aplicar una raya estrecha de un líquido llamado foldsoftening.<br />

Al plegado de embudo le siguen el plegado cruzado y el<br />

plegado de cuchilla para realizar el segundo y tercer doblado.<br />

Apilador<br />

Los libros y revistas se imprimen y se cosen en pliegos<br />

doblados de 8, 16, 32 o más páginas de formato DIN A4.<br />

Un pliego doblado se llama también signatura. Tras el plegado<br />

las signaturas se alzan para después ser transportadas al<br />

apilador. El apilamiento puede ser un proceso manual o semiautomático.<br />

Plegado cruzado<br />

Plegado de cuchilla<br />

Apilador<br />

14

Resmadora<br />

Tren de cosido<br />

Resmadora<br />

Los fabricantes de máquinas de impresion ofrecen una gran<br />

variedad de tipos de plegado. Pero a veces las <strong>com</strong>binaciones<br />

están limitadas o el papel tiene dimensiones demasiado<br />

grandes para realizar un tipo de plegado concreto. En estos<br />

casos la rotativa debería incorporar una resmadora, que<br />

permite cortar la banda de papel en pliegos. Estos pliegos<br />

se pueden doblar a continuación en plegadoras separadas.<br />

Postimpresión / tren de cosido<br />

Independientemente de si el pliego impreso proviene de una<br />

máquina offset plana o rotativa, el último paso siempre es el<br />

mismo. Un tren de cosido recoge las diferentes signaturas<br />

en el orden correcto y las <strong>com</strong>pleta, según el caso, con una<br />

cubierta. El conjunto pasa después al cosido o la encuadernación<br />

con cola, hilos o grapas antes de realizarse el corte<br />

de formato final.<br />

15

V Conclusión<br />

En un mundo creativo y de conocimientos crecientes a gran<br />

velocidad, el papel siempre ha sido y será un poderoso<br />

medio de <strong>com</strong>unicación. Precisamente en la era electrónica<br />

el papel no dejará nunca de documentar nuestra vida y de ser<br />

fuente de motivación, instrucción, entusiasmo e inspiración<br />

para el ser humano.<br />

En Sappi no nos cansamos de apostar por la innovación y el<br />

desarrollo para perfeccionar la calidad de nuestros productos<br />

con el fin de satisfacer las altas exigencias del sector gráfico.<br />

Con el otorgamiento anual del premio “Sappi Printer of the<br />

Year” queremos incitar a las imprentas a nivel mundial a<br />

participar en el esfuerzo continuo para conseguir el mejor<br />

producto impreso.<br />

<strong>sappi</strong><br />

European<br />

rinter<br />

of the Year<br />

● Sappi Fine Paper Europe head office<br />

● Sappi Fine Paper Europe sales office<br />

● Sappi Fine Paper Europe mill<br />

● UK Speciality mill<br />

● Sappi Trading sales office<br />

16

El folleto “Tecnología de impresión” es la continuación de la serie de folletos técnicos de Sappi. Sappi ha condensado sus<br />

conocimientos sobre el papel con el fin de inspirar a sus clientes para que aspiren a ser los mejores.<br />

Water interference Mottling<br />

¿Es el agua un factor perturbador en la<br />

impresión de offset?<br />

Encuadernación encolada<br />

Desarrollos en las industrias papelera y de<br />

impresión que afectan a la encuadernación<br />

rústica fresada en la elaboración de libros.<br />

Imprimir Verarbeitung en papel von mate Mattpapier<br />

¿Por Warum qué verdienen merecen los Mattpapiere<br />

papeles mate una<br />

consideración especial?<br />

besondere Beachtung?<br />

<strong>sappi</strong><br />

Plegado y hendido<br />

de hojas de papel estucado después<br />

de ser impresos en offset<br />

La fabricación de papel<br />

De la madera al papel estucado<br />

Tecnología de impresión<br />

La tecnología de la impresión offset<br />

de pliegos y a bobina<br />

<strong>sappi</strong><br />

<strong>sappi</strong><br />

<strong>sappi</strong><br />

<strong>sappi</strong><br />

idea<br />

exchange<br />

El vídeo “Tecnología de impresión” y los folletos técnicos se ofrecen<br />

gratuitamente y se pueden pedir por Internet en la dirección:<br />

www.ideaexchange.<strong>sappi</strong>.<strong>com</strong>/knowledgebank

Cubierta HannoArt Gloss 250 g/m 2 , interior HannoArt Gloss 150 g/m 2 , 2004, © Sappi Europe SA, <strong>com</strong>munications@eu.<strong>sappi</strong>.<strong>com</strong><br />

www.<strong>sappi</strong>.<strong>com</strong><br />

Sappi Fine Paper Europe<br />

Sappi Europe SA<br />

154 Chausseé de la Hulpe<br />

B-1170 Brussels<br />

Tel. + 32 2 676 97 36<br />

Fax + 32 2 676 96 65<br />

<strong>sappi</strong><br />

The word for fine paper