2 le pâton - Cannelle

2 le pâton - Cannelle

2 le pâton - Cannelle

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

83<br />

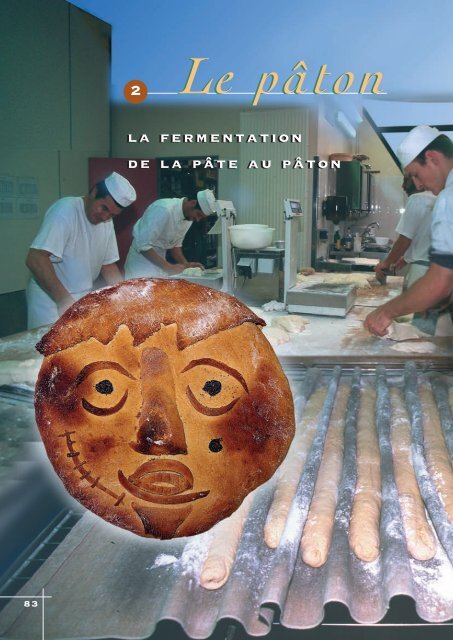

2<br />

Le <strong>pâton</strong><br />

la fermentation<br />

de la pâte au <strong>pâton</strong>

Maintenant que <strong>le</strong>s ingrédients sont pétris,<br />

<strong>le</strong> boulanger n’est pas pour autant prêt à<br />

cuire son pain. Que doit-il faire ?<br />

Attendre… ou plus précisément donner du<br />

temps à la pâte pour fermenter. Cette étape,<br />

pendant laquel<strong>le</strong> il ne se passe en apparence<br />

presque rien, est essentiel<strong>le</strong> pour que <strong>le</strong><br />

pain ressemb<strong>le</strong> à du pain. C’est-à-dire qu’il<br />

soit bien <strong>le</strong>vé et bien alvéolé.<br />

84

2 L E P Â T O N<br />

85<br />

L’action des <strong>le</strong>vures<br />

débute dans <strong>le</strong> pétrin<br />

Le pointage est une<br />

phase passive<br />

pour <strong>le</strong> boulanger<br />

La fermentation :<br />

l’art d’é<strong>le</strong>ver la pâte<br />

principe de la<br />

fermentation :<br />

une histoire<br />

de sucres<br />

et d’enzymes<br />

l<br />

‘action des <strong>le</strong>vures se voit peu à l’œil nu.<br />

El<strong>le</strong> commence dès <strong>le</strong> début du pétrissage<br />

pour se terminer en début de cuisson.<br />

son rô<strong>le</strong> :<br />

mettre <strong>le</strong>s gaz<br />

l<br />

a fermentation apporte à la pâte <strong>le</strong> gaz<br />

carbonique et des arômes. Retenu par <strong>le</strong><br />

réseau glutineux, <strong>le</strong> gaz carbonique lui permet de<br />

prendre du volume. C’est la pousse. La plus<br />

grande partie de la fermentation se dérou<strong>le</strong>, au<br />

cœur de la pâte, dans un milieu privé d’air. La<br />

fermentation de la pâte est de type alcoolique,<br />

avec production d’énergie. El<strong>le</strong> est comparab<strong>le</strong> à<br />

cel<strong>le</strong> qui se produit lors de l’élaboration du vin.<br />

La fermentation est possib<strong>le</strong> à condition que la<br />

pâte ait, bien entendu, un pouvoir fermentatif.<br />

Celui-ci dépend :<br />

- Des sucres préexistant dans la farine (1 à 2 % de<br />

la farine). Ils sont directement utilisab<strong>le</strong>s par la<br />

<strong>le</strong>vure pour la fermentation.<br />

- De la quantité de grains d’amidon endommagés<br />

à la monture. Ils sont plus faci<strong>le</strong>ment transformés<br />

que <strong>le</strong>s grains d’amidon intact.<br />

- Des enzymes qui interviennent dans la fermentation<br />

en dégradant l’amidon. Les sucres issus de<br />

cette dégradation correspondent au maltose. Il<br />

est consommé préférentiel<strong>le</strong>ment au cours de la<br />

fermentation.<br />

- Du sucre directement ajouté dans la fabrication<br />

des viennoiseries.<br />

Les<br />

différents<br />

moments de la<br />

fermentation :une<br />

valse à trois temps<br />

l<br />

Pâtons après division<br />

mécanique<br />

a fermentation est un processus continu qui<br />

se dérou<strong>le</strong> en trois étapes.<br />

- Le premier moment de la<br />

fermentation de la pâte,<br />

en masse, est appelé pointage.<br />

Il correspond à la fabrication de gaz carbonique,<br />

à partir des sucres préexistants. Il est aussi marqué<br />

par l’apparition du maltose, à partir de l’amidon,<br />

et <strong>le</strong> début de son assimilation par la <strong>le</strong>vure.<br />

- Le deuxième temps<br />

est appelé apprêt.<br />

Il correspond à la poussée gazeuse du gaz<br />

carbonique dans <strong>le</strong> <strong>pâton</strong> façonné. Cel<strong>le</strong>-ci<br />

est essentiel<strong>le</strong>ment due à la fermentation du<br />

maltose. La pâte commence à prendre une<br />

structure alvéolée.<br />

- Le dernier moment<br />

se situe en début de cuisson.<br />

La fermentation est activée sous l’effet de la<br />

cha<strong>le</strong>ur. El<strong>le</strong> prend fin lorsque la température<br />

atteint environ 50 0 C. La <strong>le</strong>vure est alors<br />

détruite.<br />

A c t i o n b i o l o g i q u e d e l a l e v u r e : m a n g e r d e s s u c r e s<br />

C’est donc la <strong>le</strong>vure qui produit <strong>le</strong> gaz carbonique. Pour cela, el<strong>le</strong> a besoin d’une nourriture spécia<strong>le</strong>, <strong>le</strong> glucose.<br />

Lui seul traverse <strong>le</strong>s parois cellulaires de la <strong>le</strong>vure pour être “digéré”. Les sucres préexistants de la farine renferment<br />

du saccharose qui ne peut pas traverser cette “barrière”. Une enzyme spécia<strong>le</strong> externe à la <strong>le</strong>vure, l’invertase,<br />

se charge de <strong>le</strong> transformer, notamment en glucose. Dans <strong>le</strong> cas du maltose, issu de l’amidon dégradé, <strong>le</strong>s choses sont<br />

plus comp<strong>le</strong>xes. Dans un premier temps, une autre enzyme externe, appelée maltoperméase, sert de “passeur” au<br />

maltose. Grâce à el<strong>le</strong>, il se retrouve à l’intérieur de la <strong>le</strong>vure. Une deuxième enzyme, interne cette fois, la maltase,<br />

transforme <strong>le</strong> maltose en glucose. La “nourriture” de la <strong>le</strong>vure est définitivement prête à être “mangée”.

I N G E S T I O N E T C O N S O M M AT I O N<br />

D U M A LT O S E P A R L A L E V U R E<br />

P R É S E N T A T I O N D E L A D É G R A D A T I O N<br />

D E L ’ A M I D O N D A N S L A P Â T E<br />

1<br />

B<br />

Cellu<strong>le</strong> de <strong>le</strong>vure<br />

Paroi de la cellu<strong>le</strong><br />

Maltose intracellulaire<br />

La maltoperméase<br />

permet l’entrée des<br />

maltoses dans la cellu<strong>le</strong><br />

Maltose extracellulaire<br />

Le maltose est coupé<br />

en deux glucoses<br />

par la maltase<br />

Glucose<br />

Par fermentation<br />

<strong>le</strong> glucose donne :<br />

de l’alcool<br />

du CO2 et<br />

on observe un<br />

dégagement de cha<strong>le</strong>ur<br />

A<br />

2<br />

1<br />

mots pour mot<br />

P O U S S E<br />

Expression utilisée pour désigner la fermentation<br />

de la pâte et <strong>le</strong> développement du <strong>pâton</strong>.<br />

P O U V O I R F E R M E N T AT I F<br />

O U F E R M E N T A I R E<br />

Capacité plus ou moins grande d’une pâte à<br />

fermenter.<br />

M A LT O S E<br />

Glucide obtenu par dégradation enzymatique<br />

de l’amidon. Le maltose est formé de deux<br />

molécu<strong>le</strong>s de glucose.<br />

S A C C H A R O S E<br />

C’est <strong>le</strong> sucre du commerce. Il se compose de<br />

deux molécu<strong>le</strong>s, glucose et fructose, liées entre<br />

el<strong>le</strong>s.<br />

I N V E R T A S E<br />

Enzyme de la <strong>le</strong>vure qui dégrade <strong>le</strong> saccharose.<br />

M A LT O P E R M É A S E<br />

Enzyme qui permet au maltose de pénétrer à<br />

l’intérieur d’une cellu<strong>le</strong> de <strong>le</strong>vure.<br />

M A LT A S E<br />

Enzyme interne à la <strong>le</strong>vure qui dégrade <strong>le</strong><br />

maltose en deux molécu<strong>le</strong>s de glucose.<br />

L’amidon est attaqué par<br />

<strong>le</strong>s alpha-amylases qui <strong>le</strong><br />

découpent en petites chaînes.<br />

Détail de la construction d’une<br />

molécu<strong>le</strong> d’amidon :<br />

A<br />

B<br />

2<br />

1 glucose<br />

1 maltose = 2 glucoses<br />

Les petites chaînes formées<br />

à l’étape précédente sont<br />

attaquées à <strong>le</strong>urs extrémités par<br />

<strong>le</strong>s béta-amylases.<br />

Les béta-amylases libèrent du<br />

maltose.<br />

86

2 L E P Â T O N<br />

87<br />

conséquence<br />

d’une trop grande<br />

fermentation :<br />

la perte d’équilibre<br />

l<br />

Pain de seig<strong>le</strong><br />

a qualité d’un pain est affaire d’équilibre.<br />

Ce principe est parfaitement valab<strong>le</strong> pour la<br />

fermentation. Les durées de fermentation doivent<br />

être rigoureusement respectées.<br />

Si l’activité des enzymes est faib<strong>le</strong>, la<br />

fermentation est moins rapide et la<br />

croûte est pâ<strong>le</strong>. Le boulanger compense<br />

alors cette faib<strong>le</strong>sse en incorporant<br />

du malt ou des amylases fongiques.<br />

Mais si <strong>le</strong>s enzymes ont une trop grande<br />

activité, <strong>le</strong>s conséquences sur <strong>le</strong> pain<br />

sont nombreuses et plus diffici<strong>le</strong>s à<br />

corriger. La pâte est collante après <strong>le</strong><br />

pétrissage, <strong>le</strong> pain peu développé, avec<br />

une croûte rouge. Sa mie est visqueuse,<br />

<strong>le</strong>s coups de lame peu marqués.<br />

Par ail<strong>le</strong>urs, si <strong>le</strong> gluten n’est pas<br />

suffisamment résistant, <strong>le</strong> <strong>pâton</strong><br />

devient plat.<br />

Un excès ou un manque de fermentation<br />

sont dus à une température de pâte trop é<strong>le</strong>vée,<br />

ou trop basse, ou encore une durée d’apprêt trop<br />

longue ou trop courte.<br />

Les corrections<br />

à apporter :<br />

diminuer ou augmenter<br />

Le boulanger peut intervenir de plusieurs manières<br />

pour corriger l’excès d’activité enzymatique. Le<br />

premier moyen consiste à réduire la dose de <strong>le</strong>vure.<br />

(Le boulanger peut aussi utiliser des émulsifiants<br />

qui aident la pâte à mieux se structurer). Il a la<br />

possibilité de diminuer l’hydratation de la pâte,<br />

sa température ou <strong>le</strong> temps de fermentation.<br />

Enfin, l’augmentation de température en début<br />

de cuisson réduit l’activité amylasique car <strong>le</strong>s<br />

enzymes sont inactivées plus tôt.<br />

Les méthodes<br />

de fermentation :<br />

p<br />

our mener à bien la fermentation, <strong>le</strong> boulan -<br />

ger a <strong>le</strong> choix entre plusieurs méthodes.<br />

Le direct :<br />

al<strong>le</strong>r au plus simp<strong>le</strong><br />

c<br />

Apprêt des <strong>pâton</strong>s sur couche<br />

’est la plus simp<strong>le</strong> des méthodes de fermentation,<br />

sans préparation préalab<strong>le</strong>.<br />

Une pétrissée<br />

Division et pesée de la pâte

Le boulanger utilise directement la <strong>le</strong>vure, en<br />

proportion de 1 à 3 % du poids de farine. La farine<br />

doit avoir de bonnes qualités plastiques. Les<br />

trois méthodes de pétrissage peuvent être<br />

employées. Le direct est peu adapté aux farines<br />

manquant de force, sauf dans <strong>le</strong> cas d’un pétrissage<br />

à vitesse <strong>le</strong>nte.<br />

<strong>le</strong>s pré-fermentations :<br />

préparer <strong>le</strong> terrain<br />

d<br />

ans ce deuxième type de méthode, <strong>le</strong> boulan -<br />

ger anticipe la fermentation en effectuant<br />

un travail préparatoire.<br />

la pâte fermentée :<br />

savoir mettre de côté<br />

C’est l’une des trois méthodes de pré-fermentation.<br />

Le boulanger met simp<strong>le</strong>ment de côté une partie<br />

de la pâte d’une pétrissée.<br />

Il l’ajoute à une autre pétrissée après un temps<br />

de fermentation variab<strong>le</strong> selon la quantité de pâte et<br />

la température. Pour maîtriser<br />

la fermentation, il la conserve<br />

à une température d’environ<br />

10 0 C, pendant 5 à 12 heures.<br />

Dans certaines régions,<br />

cette méthode est appelée<br />

à tort “travail sur <strong>le</strong>vain”.<br />

- Intérêt<br />

La pâte fermentée apporte<br />

de la force à la pétrissée.<br />

El<strong>le</strong> apporte des arômes qui<br />

se développent lors de la<br />

première fermentation. El<strong>le</strong><br />

donne un pain qui a un aspect et un goût satisfaisants,<br />

plus faci<strong>le</strong> à conserver. Cette méthode<br />

nécessite très peu de préparation. El<strong>le</strong> s’intègre<br />

faci<strong>le</strong>ment dans l’organisation du travail.<br />

- Quand<br />

Si la pâte fermentée a subi un pétrissage très<br />

court, son incorporation se fait en début de<br />

pétrissage de la fournée suivante. Si son pétrissage<br />

a été intensif, <strong>le</strong> boulanger l’incorpore 4 à 5<br />

minutes avant la fin du second pétrissage.<br />

- Comment<br />

Conséquence d’une trop longue<br />

fermentation : pain plat<br />

La quantité de pâte fermentée est de 10 % à 20 %<br />

du poids total de la farine. Si la farine a un W faib<strong>le</strong>,<br />

<strong>le</strong> boulanger doit utiliser plus de pâte fermentée.<br />

Plus <strong>le</strong>s pétrissées sont importantes, plus l’apport<br />

de pâte fermentée est proportionnel<strong>le</strong>ment faib<strong>le</strong>.<br />

mots pour mot<br />

A M Y L A S E S F O N G I Q U E S<br />

Enzymes extraites de champignons.<br />

Utilisées comme améliorants, el<strong>le</strong>s favorisent<br />

la fermentation sans “faire rougir” <strong>le</strong>s<br />

pains.<br />

C O U P D E L A M E<br />

Incision faite dans <strong>le</strong> pain pour permettre au<br />

gaz carbonique de s’échapper lors de la cuisson.<br />

On dit aussi grigne ou scarification.<br />

D I R E C T O U T R AVA I L<br />

S U R D I R E C T<br />

La méthode la plus simp<strong>le</strong> de fermentation.<br />

Le boulanger utilise directement la <strong>le</strong>vure.<br />

P É T R I S S É E<br />

Quantité de pâte obtenue lors d’un seul<br />

pétrissage.<br />

F A C T E U R S<br />

I N F L U E N Ç A N T<br />

L ’ A C T I V I T É<br />

F E R M E N T A I R E<br />

- La composition de la farine : la<br />

richesse en sucres préexistants ou en<br />

amidons endommagés favorise un<br />

démarrage plus rapide.<br />

- La quantité de <strong>le</strong>vure<br />

- La température : entre 18 et 45°C,<br />

une élévation de la température de la<br />

pâte de 1°C augmente l’activité fermentaire<br />

de 10%.<br />

- La durée<br />

- La quantité de sel et de sucre. Plus<br />

el<strong>le</strong> est importante, moins la fermentation<br />

est active.<br />

L e l e v a i n - l e v u r e :<br />

A ne surtout pas confondre avec <strong>le</strong> travail<br />

sur <strong>le</strong>vain. Le <strong>le</strong>vain-<strong>le</strong>vure est obtenu à<br />

partir d’un tiers d’eau de coulage de la<br />

pétrissée, de farine et de <strong>le</strong>vure boulangère.<br />

La durée de fermentation est de 10 à<br />

15 heures. Ce type de travail est peu<br />

utilisé actuel<strong>le</strong>ment. Il n’autorise pas<br />

l’appellation pain au <strong>le</strong>vain.<br />

88

2 L E P Â T O N<br />

89<br />

la fermentation sur poolish :<br />

eau et farine à égalité<br />

Cette méthode fut introduite en France au début<br />

du sièc<strong>le</strong>. La poolish se compose à moitié d’eau<br />

et de farine. La dose de <strong>le</strong>vure est de 2 à 20 g par<br />

litre d’eau. Cette quantité tient compte du temps<br />

de fermentation et de la température du local où<br />

el<strong>le</strong> est stockée. Après fermentation, <strong>le</strong> reste de<br />

farine et d’eau est ajouté à la poolish pour la<br />

pétrissée.<br />

- Intérêt<br />

La poolish augmente la force et l’extensibilité de<br />

la pâte. El<strong>le</strong> apporte des arômes qui donnent un<br />

bon goût au pain, sans trop d’acidité. El<strong>le</strong> améliore<br />

<strong>le</strong>s coups de lame. Le pain obtenu présente une<br />

mie longue et bien alvéolée. Il se conserve<br />

mieux. La poolish est un excel<strong>le</strong>nt moyen pour<br />

retarder l’heure du pétrissage car ensuite on<br />

diminue <strong>le</strong> temps de pointage en comparaison de<br />

celui du travail direct.<br />

- Combien<br />

La proportion de poolish dans la pétrissée varie<br />

de la moitié aux 4/5 ème . Dans ce dernier cas, la<br />

quantité d’eau de la poolish est éga<strong>le</strong> au 4/5 ème de<br />

la quantité d’eau de la pétrissée.<br />

- Comment<br />

La poolish doit fermenter dans un endroit tempéré.<br />

En général, el<strong>le</strong> n’est pas salée. Le boulanger l’utilise<br />

lorsqu’el<strong>le</strong> se creuse légèrement en son centre.<br />

Ses propriétés fermentaires sont alors maxima<strong>le</strong>s.<br />

Poolish avant fermentation<br />

Poolish bonne à être utilisé<br />

e x e m p l e d e f a b r i c a t i o n d ’ u n e p o o l i s h d e m o i t i é<br />

quantité tota<strong>le</strong><br />

utilisée<br />

Eau : 10 l<br />

Farine : 15 kg<br />

Sel : 270 g<br />

Levure : 155 g<br />

préparation<br />

de la poolish<br />

Eau : 5 l<br />

Farine : 5 kg<br />

(hydratation 100 %)<br />

Levure : 15 g<br />

Tranche de pain<br />

aux germes<br />

de blé<br />

fermentation<br />

15 à 18 h<br />

à 20-22 0 C<br />

pétrissée<br />

Poolish (10 kg)<br />

Eau : 5 l<br />

Farine : 10 kg<br />

Sel : 270 g<br />

Levure : 140 g<br />

Cette poolish est dite de moitié car par rapport aux 10 litres d’eau utilisés dans ce diagramme, 5 litres sont<br />

nécessaires à la poolish (soit la moitié), l’autre moitié, c’est-à-dire <strong>le</strong>s 5 litres restants sont incorporés lors<br />

de la pétrissée fina<strong>le</strong>.

<strong>le</strong> matériel :<br />

<strong>le</strong> parisien<br />

s<br />

i l’action biologique de la <strong>le</strong>vure paraît<br />

comp<strong>le</strong>xe, <strong>le</strong> matériel utilisé par <strong>le</strong> boulanger<br />

est beaucoup plus simp<strong>le</strong>.<br />

Le parisien est un meub<strong>le</strong> qui permet de faire<br />

reposer <strong>le</strong>s <strong>pâton</strong>s sur des planches ou des<br />

gril<strong>le</strong>s. Dans l’idéal, <strong>le</strong> chargement d’un nombre<br />

entier de gril<strong>le</strong>s correspond à celui du tapis<br />

enfourneur.<br />

Le parisien est de préférence hermétique afin<br />

que <strong>le</strong>s <strong>pâton</strong>s soient à l’abri de l’air et qu’ainsi<br />

il ne croûtent pas. S’ils sont en bois, l’humidité<br />

est plus naturel<strong>le</strong>ment régulée.<br />

Dans <strong>le</strong> cas où <strong>le</strong> boulanger dispose d’un enfourneur<br />

à tapis, <strong>le</strong> parisien peut être remplacé par des<br />

armoires à couches automatiques, plates ou<br />

alvéolées.<br />

Armoire de fermentation<br />

mots pour mot<br />

P O O L I S H<br />

Mélange d’eau et de farine à quantité éga<strong>le</strong>.<br />

Une fois fermentée, la poolish est introduite<br />

dans la pétrissée.<br />

P A R I S I E N<br />

Meub<strong>le</strong> où <strong>le</strong>s <strong>pâton</strong>s sont déposés pendant<br />

l’apprêt. C’est aussi <strong>le</strong> nom d’un pain de 400 g.<br />

C O U C H E<br />

Toi<strong>le</strong>, en général en lin, sur laquel<strong>le</strong> <strong>le</strong> <strong>pâton</strong><br />

repose pendant l’apprêt.<br />

Pâton<br />

Parisien<br />

90

2 L E P Â T O N<br />

91<br />

Rafraîchi<br />

d’un <strong>le</strong>vain<br />

<strong>le</strong> <strong>le</strong>vain :<br />

une fermentation<br />

dans la tradition<br />

l<br />

a fermentation au <strong>le</strong>vain est utilisée depuis<br />

des sièc<strong>le</strong>s par <strong>le</strong>s boulangers. Cette méthode<br />

contraignante demande au boulanger un grand<br />

savoir-faire et une attention extrême.<br />

définition :<br />

naturel<strong>le</strong>ment vôtre<br />

l<br />

e <strong>le</strong>vain est une pâte particulière qui ne<br />

comprend pas plus de 0,2 % de <strong>le</strong>vure boulangère<br />

ajoutée volontairement dans la pétrissée<br />

fina<strong>le</strong>. La fermentation se fait à partir des <strong>le</strong>vures<br />

sauvages et des bactéries présentes dans <strong>le</strong>s<br />

matières premières utilisées ou dans l’air ambiant<br />

du fournil. El<strong>le</strong>s favorisent une fermentation acide.<br />

influences sur <strong>le</strong> pain :<br />

avant tout,<br />

une histoire de goût<br />

u<br />

n pain au <strong>le</strong>vain a un goût et une odeur<br />

caractéristiques. La pousse de la pâte est<br />

plus faib<strong>le</strong> que cel<strong>le</strong> d’une pâte à la <strong>le</strong>vure. El<strong>le</strong><br />

est aussi plus <strong>le</strong>nte.<br />

Le pain au <strong>le</strong>vain se conserve mieux qu’un pain<br />

classique. Sa texture est plus dense, sa croûte<br />

plus épaisse. Sa mie est irrégulière et plus élastique.<br />

Il rassit moins vite. Contrairement à une idée<br />

reçue, <strong>le</strong> pain au <strong>le</strong>vain n’est pas très recommandé<br />

pour <strong>le</strong>s plats en sauce. En effet, il absorbe mal<br />

<strong>le</strong>s liquides. Enfin, un pain au <strong>le</strong>vain possède une<br />

meil<strong>le</strong>ure va<strong>le</strong>ur nutritionnel<strong>le</strong>. Il possède moins<br />

d’acide phytique. Cet acide limite sur <strong>le</strong> plan<br />

digestif l’absorption des minéraux.<br />

mode de fabrication :<br />

du <strong>le</strong>vain-chef au<br />

<strong>le</strong>vain tout point<br />

q<br />

uand <strong>le</strong> boulanger dispose d’un <strong>le</strong>vainchef,<br />

la fabrication du <strong>le</strong>vain est une suite<br />

logique d’étapes qu’il doit scrupu<strong>le</strong>usement<br />

respecter.<br />

Dans un premier temps, il prélève d’une pétrissée<br />

un morceau de pâte appelé <strong>le</strong>vain-chef. Dans <strong>le</strong><br />

<strong>le</strong>vain-chef, la fermentation dure environ 12 heures.<br />

Le boulanger procède ensuite à un seul rafraîchi.<br />

Cette opération consiste à incorporer, par pétrissage,<br />

de l’eau et de la farine au <strong>le</strong>vain-chef. Le rafraîchi<br />

multiplie <strong>le</strong>s ferments, développe l’acidité et<br />

donne de la force au <strong>le</strong>vain. La fermentation<br />

dure entre 12 et 15 heures. Le boulanger obtient<br />

alors <strong>le</strong> <strong>le</strong>vain tout point qui sert à ensemencer<br />

la pâte.<br />

Auparavant, cette méthode s’effectuait avec<br />

plusieurs rafraîchis.<br />

fabrication<br />

avec starter :<br />

<strong>le</strong> <strong>le</strong>vain en un<br />

l<br />

Préparation pour faire un <strong>le</strong>vain à partir de fruits<br />

e boulanger peut simplifier l’élaboration du<br />

<strong>le</strong>vain en utilisant des starters. Ce sont<br />

des cultures sé<strong>le</strong>ctionnées contenant des bactéries<br />

et des <strong>le</strong>vures diverses. Les starters permettent<br />

de fabriquer du <strong>le</strong>vain tout point en une seu<strong>le</strong><br />

étape, d’une durée de 18 à 24 heures. Les <strong>le</strong>vains<br />

présentent un pouvoir fermentatif plus constant.<br />

Il existe deux types de starters.<br />

- Les starters bactériens contiennent uniquement<br />

des bactéries acidifiantes. Ils contribuent à l’acidification<br />

de la pâte et à l’apport d’arômes.<br />

Comme ils n’ont pas d’activité fermentative, un<br />

apport de <strong>le</strong>vure boulangère est indispensab<strong>le</strong>.<br />

On ne peut pas utiliser l’appelation «pain au<br />

<strong>le</strong>vain».<br />

- Les starters mixtes comprennent à la fois des<br />

bactéries et des <strong>le</strong>vures, spécia<strong>le</strong>ment sé<strong>le</strong>ctionnées.<br />

L’ajout de <strong>le</strong>vure boulangère dans la pétrissée<br />

fina<strong>le</strong> est facultatif, car ils ont une activité<br />

fermentative.<br />

Les starters sont soit liquides, soit en poudre.<br />

- Les starters liquides ont une durée de conservation<br />

limitée car ils sont très riches en eau.<br />

- Les starters en poudre se réhydratent très<br />

faci<strong>le</strong>ment. Leur activité fermentative est stab<strong>le</strong><br />

dans <strong>le</strong> temps.<br />

Il ne faut pas confondre starters mixtes et <strong>le</strong>vains<br />

déshydratés. Ces derniers n’ont aucune activité<br />

fermentative. Ce sont des <strong>le</strong>vains renforçateurs<br />

d’arômes, appelés aussi <strong>le</strong>vains secs aromatiques.<br />

Ils sont utilisés directement au pétrissage pour<br />

<strong>le</strong>ur seul pouvoir aromatique é<strong>le</strong>vé. Leur dose<br />

d’incorporation dans la pâte est de 1 à 3 % du<br />

poids de farine. Le boulanger ajoute obligatoirement<br />

de la <strong>le</strong>vure pour faire <strong>le</strong>ver la pâte. Ce type de <strong>le</strong>vain<br />

ne donne pas droit à l’appellation pain au <strong>le</strong>vain.

L e l e v a i n<br />

D’après <strong>le</strong> décret du 13 septembre 1993, “<strong>le</strong> <strong>le</strong>vain est<br />

une pâte composée de farine de blé et de seig<strong>le</strong>, ou de<br />

l’un seu<strong>le</strong>ment de ces deux ingrédients, d’eau potab<strong>le</strong>,<br />

éventuel<strong>le</strong>ment additionnée de sel, et soumise à une<br />

fermentation naturel<strong>le</strong> acidifiante, dont la fonction est<br />

d’assurer la <strong>le</strong>vée de la pâte.<br />

Le <strong>le</strong>vain renferme une micro-flore acidifiante constituée<br />

essentiel<strong>le</strong>ment de bactéries lactiques et de <strong>le</strong>vures.<br />

Toutefois l’addition de <strong>le</strong>vures de panification est admise<br />

dans la pâte destinée à la dernière phase du pétrissage,<br />

à la dose maxima<strong>le</strong> de 0,2 p. 100 par rapport au poids de<br />

farine mise en œuvre à ce stade.”<br />

D’autre part, “peuvent être mis en vente ou vendus sous<br />

la dénomination de : “pain au <strong>le</strong>vain” <strong>le</strong>s pains fabriqués<br />

à partir du <strong>le</strong>vain défini précédemment et présentant<br />

un potentiel hydrogène (pH) maximal de 4,3 et une<br />

teneur en acide acétique endogène de la mie d’au moins<br />

900 parties par million”.<br />

Cette définition s’applique donc aux seuls pains portant<br />

la mention : “pain de tradition française au <strong>le</strong>vain”,<br />

définie dans <strong>le</strong> précédent décret. Pour <strong>le</strong>s autres pains<br />

au <strong>le</strong>vain, il n’y a pas de définition officiel<strong>le</strong> mais <strong>le</strong><br />

boulanger doit respecter <strong>le</strong>s usages de fabrication<br />

décrits plus haut, sans devoir respecter précisément des<br />

critères, comme <strong>le</strong> pH.<br />

petite histoire<br />

du <strong>le</strong>vain<br />

d<br />

epuis toujours, <strong>le</strong>vain et pain<br />

font bon ménage. D’après plusieurs<br />

témoignages écrits, on sait<br />

que <strong>le</strong>s Baby loniens, <strong>le</strong>s Egyptiens et<br />

<strong>le</strong>s Hébreux utilisaient <strong>le</strong> <strong>le</strong>vain.<br />

C’était il y a plus de 5000 ans.<br />

Plus près de nous, l’histoire du<br />

<strong>le</strong>vain se rattache à une légende. Un<br />

boulanger égyptien avait fabriqué<br />

une pâte à base de farine, de céra<strong>le</strong>s<br />

et d’eau. Et cette pâte, il la mit de<br />

côté et l’oublia plusieurs heures.<br />

Résultat : el<strong>le</strong> fut naturel<strong>le</strong>ment<br />

ensemencée par des bactéries et des<br />

<strong>le</strong>vures sauvages.<br />

Lorsqu’il la retrouva, il eut l’idée de<br />

la mélanger au reste de sa pâte. Il fit<br />

cuire <strong>le</strong> tout. Le goût et la texture du<br />

pain ainsi fabriqué lui plurent.<br />

Le premier pain au <strong>le</strong>vain était né.<br />

mots pour mot<br />

A C I D E P H Y T I Q U E<br />

Acide qui limite l’absorption des minéraux,<br />

notamment <strong>le</strong> calcium, par l’organisme. Il est<br />

détruit dans <strong>le</strong>s panifications sur <strong>le</strong>vain.<br />

L E VA I N - C H E F<br />

Morceau de pâte pré<strong>le</strong>vé d’une pétrissée qui<br />

sert à la fabrication d’un <strong>le</strong>vain tout point.<br />

R A F R A Î C H I<br />

Action qui consiste à rajouter de l’eau ou de la<br />

farine à une culture initia<strong>le</strong>. Le rafraîchi permet<br />

<strong>le</strong> développement de la flore bactérienne et<br />

<strong>le</strong>vurienne du <strong>le</strong>vain.<br />

F E R M E N T<br />

Substance capab<strong>le</strong> de provoquer une fermentation.<br />

L E VA I N T O U T P O I N T<br />

Levain obtenu à partir d’un <strong>le</strong>vain-chef après un<br />

ou plusieurs rafraîchis et qui sert à ensemencer<br />

la pétrissée fina<strong>le</strong>.<br />

S T A R T E R<br />

Préparation industriel<strong>le</strong>, en poudre ou liquide, de<br />

<strong>le</strong>vures et de bactéries sauvages sé<strong>le</strong>ctionnées.<br />

Un starter permet d’obtenir un <strong>le</strong>vain en une<br />

seu<strong>le</strong> opération.<br />

c o m m e n t o b t e n i r<br />

u n l e v a i n - c h e f ?<br />

Pour obtenir un <strong>le</strong>vain-chef, <strong>le</strong> boulanger laisse fermenter<br />

un mélange de farine de seig<strong>le</strong> et d’eau, additionné<br />

ou non de miel. Cette première fermentation a<br />

pour but de sé<strong>le</strong>ctionner <strong>le</strong>s <strong>le</strong>vures et bactéries présentes<br />

dans la farine. Il peut aussi partir d’une eau de coulage<br />

dans laquel<strong>le</strong> il a fait macérer pendant plusieurs<br />

jours des fruits (pommes, raisins secs…).<br />

A partir de cette première fermentation, <strong>le</strong> boulanger<br />

réalise plusieurs rafraîchis, (en général trois) sur plusieurs<br />

jours consécutifs. A chaque rafraîchi, <strong>le</strong> boulanger pétrit<br />

une fraction de son <strong>le</strong>vain avec de l’eau et de la farine.<br />

Le <strong>le</strong>vain est alors suffisamment actif : il s’agit du <strong>le</strong>vainchef<br />

qui peut servir à l’ensemencement des pétrissées.<br />

On réalise un tout dernier rafraîchi afin d’obtenir une<br />

quantité suffisante de <strong>le</strong>vain tout point.<br />

Un exemp<strong>le</strong> d’élaboration d’un <strong>le</strong>vain est donné dans <strong>le</strong><br />

tab<strong>le</strong>au page 99.<br />

92

2 L E P Â T O N<br />

93<br />

<strong>le</strong> matériel<br />

pour <strong>le</strong>vain liquide :<br />

une fabrication<br />

sous contrô<strong>le</strong><br />

l<br />

e démarrage de la fermentation du <strong>le</strong>vain et<br />

sa stabilité sont diffici<strong>le</strong>s à contrô<strong>le</strong>r. C’est<br />

pourquoi <strong>le</strong>s chercheurs et <strong>le</strong>s industriels se sont<br />

penchés sur la question pour mettre au point un<br />

matériel adapté. Les Al<strong>le</strong>mands ont été <strong>le</strong>s premiers<br />

à concevoir ce type de matériel.<br />

Depuis longtemps, <strong>le</strong>s boulangers de ce pays utilisent<br />

<strong>le</strong> <strong>le</strong>vain pour fabriquer des pains dont <strong>le</strong>s<br />

consommateurs sont friands.<br />

En France, plusieurs marques commercialisent<br />

des fermenteurs. Un fermenteur se compose de<br />

quatre éléments principaux. Disposé dans une<br />

cuve en acier inoxydab<strong>le</strong>, un système d’agitation<br />

assure <strong>le</strong> mélange homogène du <strong>le</strong>vain. Il facilite<br />

aussi <strong>le</strong> nettoyage des parois de la cuve.<br />

Un système contrôlé de réchauffage et de refroidissement<br />

permet de maîtriser la température et<br />

la conservation au froid du <strong>le</strong>vain. Une vanne de<br />

soutirage laisse écou<strong>le</strong>r <strong>le</strong> <strong>le</strong>vain liquide selon la<br />

quantité voulue par <strong>le</strong> boulanger.<br />

Le boulanger peut pré<strong>le</strong>ver jusqu’à 48 kg par jour<br />

de <strong>le</strong>vain sur <strong>le</strong>s 60 kg que renferme la cuve. Une<br />

jauge indique la quantité de produit contenu<br />

dans la cuve.<br />

CES SUBSTANCES<br />

QUI FAVORISENT<br />

L’ÉLABORATION DU LEVAIN<br />

Le boulanger peut incorporer des céréa<strong>le</strong>s<br />

germées, comme <strong>le</strong> malt de froment ou de<br />

seig<strong>le</strong>, des fruits secs et du miel, des eaux de<br />

trempage de gros sons ou des poudres de lait<br />

pour élaborer un <strong>le</strong>vain-chef.<br />

Ces substances apportent des sucres nécessaires<br />

à la fermentation, fournissent des bactéries,<br />

des enzymes et des <strong>le</strong>vures spécifiques.<br />

On peut aussi utiliser du <strong>le</strong>vain liquide conditionné<br />

dans un emballage qui permet une<br />

conservation de 6 semaines à 4oC. On bénéficie<br />

alors de la soup<strong>le</strong>sse du <strong>le</strong>vain liquide sans avoir<br />

à investir dans un matériel lourd.<br />

Ce matériel doit être soigneusement et régulièrement<br />

nettoyé pour éviter la prolifération de bactéries<br />

indésirab<strong>le</strong>s. Il présente un réel intérêt dans <strong>le</strong><br />

cas d’une utilisation régulière.<br />

Fermenteur pour <strong>le</strong>vain

E l a b o r a t i o n d ’ u n l e v a i n n a t u r e l s e l o n l a m é t h o d e f r a n ç a i s e<br />

Cultures<br />

Farine de seig<strong>le</strong><br />

T 170<br />

Levain<br />

Farine de blé T 55<br />

Eau<br />

Consistance<br />

Temps de<br />

fermentation<br />

Chef<br />

500 g<br />

600 g<br />

20 à 25 °C<br />

liquide<br />

24 heures<br />

à température<br />

ambiante (2)<br />

Rafraîchi 1<br />

1000 g (1)<br />

1000 g<br />

300 g<br />

5 à 10 °C<br />

ferme<br />

18 heures<br />

à température<br />

ambiante (2)<br />

Rafraîchi 2<br />

1500 g (1)<br />

1500 g<br />

750 g<br />

5 à 10 °C<br />

ferme<br />

12 heures<br />

à température<br />

ambiante (2)<br />

(1) A chaque étape de l’élaboration, on ne reprend qu’une fraction de la pâte précédente.<br />

(2) Avant la fermentation, la surface des <strong>le</strong>vains doit être humidifiée pour éviter <strong>le</strong> croûtage.<br />

CHEF<br />

Rafraîchi 3<br />

2500 g (1)<br />

2500 g<br />

1200 g<br />

5 à 10 °C<br />

ferme<br />

8 heures<br />

à température<br />

ambiante (2) )<br />

s c h é m a d e f a b r i c a t i o n s u r l e v a i n e n d e u x é t a p e s<br />

6 H 6 H 6 H<br />

LEVAIN CHEF<br />

Le chef est pré<strong>le</strong>vé<br />

sur la pétrissée<br />

précédente<br />

PREMIER<br />

RAFRAÎCHI<br />

LEVAIN<br />

DE 1 RE<br />

LEVAIN DE 1 RE<br />

Chef 1 Kg<br />

Eau 1,3 L<br />

Farine 2,7 Kg<br />

DEUXIÈME<br />

RAFRAÎCHI<br />

LEVAIN<br />

TOUT POINT<br />

LEVAIN EAU FARINE<br />

LEVAIN TOUT POINT<br />

Levain 1 re 5 Kg<br />

Eau 4,3 L<br />

Farine 8,7 Kg<br />

PÉTRISSÉE<br />

Rafraîchi 4<br />

<strong>le</strong>vain tout point<br />

3500 g (1)<br />

3500 g<br />

1700 g<br />

5 à 10°C<br />

ferme<br />

24 heures<br />

+6 à+8 °C (2)<br />

PÉTRISSÉE<br />

Levain tout point 18 Kg<br />

Eau = 32 L<br />

Farine = 50 Kg<br />

Total = 100 Kg<br />

94

2 L E P Â T O N<br />

95<br />

FARINE 100 %<br />

EAU 67 %<br />

SEL 1,8 %<br />

LEVURE 1,5 %<br />

TEMPÉRATURE<br />

DE BASE (T.B.)<br />

58 °C<br />

<strong>le</strong>s techniques<br />

de fermentation<br />

différée :<br />

savoir prendre<br />

son temps<br />

p<br />

our pouvoir vendre son pain très tôt, <strong>le</strong><br />

boulanger a dû pendant longtemps travail<strong>le</strong>r<br />

la nuit. Par ail<strong>le</strong>urs, <strong>le</strong> pain frais du matin pouvait<br />

se transformer selon <strong>le</strong>s circonstances en pain<br />

mou ou en pain sec, au cours de la<br />

journée.<br />

Avec <strong>le</strong> temps, <strong>le</strong>s consommations et<br />

<strong>le</strong>s consommateurs ont changé.<br />

Aujourd’hui, il faut naturel<strong>le</strong>ment<br />

que <strong>le</strong> pain soit bon, mais aussi qu’il<br />

soit frais, quel<strong>le</strong> que soit l’heure de<br />

la journée.<br />

Heureusement pour <strong>le</strong> boulanger, <strong>le</strong>s<br />

techniques ont évolué. El<strong>le</strong>s lui<br />

apportent un nouveau confort dans<br />

<strong>le</strong> travail. Et <strong>le</strong>s consommateurs sont satisfaisaits.<br />

A condition que <strong>le</strong>s règ<strong>le</strong>s de fabrication soient<br />

scrupu<strong>le</strong>usement respectées.<br />

la pousse contrôlée :<br />

ra<strong>le</strong>ntir ou accélérer<br />

c<br />

’est la première des techniques de fermentation<br />

différée à avoir été pratiquée par <strong>le</strong>s<br />

boulangers. El<strong>le</strong> consiste à maîtriser la fermentation<br />

en ra<strong>le</strong>ntissant ou en accélérant l’activité des<br />

ferments dans la pâte. Ainsi la cuisson du pain<br />

peut être retardée de 15 à 72 heures selon la<br />

méthode employée.<br />

<strong>le</strong>s types de pousse<br />

contrôlée :<br />

quatre changements<br />

de vitesse<br />

i<br />

l existe quatre méthodes de pousse contrôlée :<br />

<strong>le</strong> pointage retardé, la pousse <strong>le</strong>nte, la pousse<br />

avec blocage et <strong>le</strong> prépoussé bloqué.<br />

PÉTRISSAGE<br />

AMÉLIORÉ<br />

2 à 3 min en 1 re<br />

10 à 14 min en 2 e<br />

Pâte douce<br />

T 0 . de pâte 23 o C<br />

Pour ces trois dernières méthodes, <strong>le</strong> boulanger peut<br />

être amené à utiliser des additifs comme l’acide<br />

ascorbique. Dans ce cas, <strong>le</strong> pain ne peut pas<br />

recevoir l’appellation “pain de tradition française”.<br />

Le pointage retardé<br />

l e p o i n t a g e r e t a r d é<br />

POINTAGE EN<br />

BACS<br />

15 à 20 h<br />

6 o C<br />

DIVISION DES<br />

BACS<br />

pas de<br />

boulage<br />

DÉTENTE<br />

30 min<br />

Cette méthode a l’avantage de simplifier l’organisation<br />

du travail et de garantir une bonne qualité<br />

des pains. El<strong>le</strong> se caractérise par un pointage<br />

très long, de 15 à 20 heures, à 6 0C. La pâte pétrie<br />

l’après-midi est ainsi cuite <strong>le</strong> <strong>le</strong>ndemain matin.<br />

En revanche, <strong>le</strong> pointage retardé n’est pas une<br />

méthode de dépannage. Toute la pâte pétrie doit<br />

être cuite, même si cette cuisson est étalée sur la<br />

journée. Le boulanger utilise alors plusieurs bacs<br />

et sort la pâte à différentes heures. Il doit aussi<br />

s’équiper d’enceintes réfrigérées qui occupent<br />

une place importante dans <strong>le</strong> fournil.<br />

Dans <strong>le</strong> cas du pointage retardé, <strong>le</strong> boulanger<br />

effectue un pétrissage amélioré de 10 à 14 minutes.<br />

La température en fin de pétrissage est de 23 0C, au<br />

maximum. Il fabrique une pâte douce qu’il transfère<br />

dans des bacs contenant environ 8 kg chacun.<br />

Pour éviter <strong>le</strong> croûtage, <strong>le</strong> boulanger recouvre la<br />

pâte d’un film plastique.<br />

S’il utilise moins de <strong>le</strong>vure, <strong>le</strong> pointage est plus long<br />

(24 à 48 heures), à température moins basse (8 à<br />

10 0C). Avant la poursuite du travail, <strong>le</strong> boulanger<br />

peut remonter la pâte en température. La détente<br />

est alors réduite à 10 minutes.<br />

FAÇONNAGE APPRÊT<br />

1 h à 1 h30<br />

CUISSON<br />

(baguette)<br />

20 min<br />

260 o C

La pousse <strong>le</strong>nte<br />

Dans cette méthode, la fermentation différée<br />

concerne l’apprêt des <strong>pâton</strong>s qui s’opère <strong>le</strong>ntement<br />

et régulièrement, entre 10 0C et 12 0C. Selon la<br />

dose de <strong>le</strong>vure utilisée et la température de la<br />

chambre, la durée de pousse varie. El<strong>le</strong> ne doit<br />

cependant pas dépasser 18 heures.<br />

L’intérêt de la pousse <strong>le</strong>nte réside surtout dans la<br />

liberté laissée au boulanger pour la mise au four.<br />

Il peut anticiper ou retarder <strong>le</strong> moment de mise au<br />

four de quelques heures. Compte tenu de la <strong>le</strong>nteur<br />

de la fermentation, il n’y a pas de conséquence<br />

sur la qualité du pain. par ail<strong>le</strong>urs la consommation<br />

d’énergie est moins importante qu’avec la pousse<br />

avec bloquage.<br />

mots pour mot<br />

D É T E N T E<br />

Période de la fermentation comprise entre la<br />

division et <strong>le</strong> façonnage.<br />

A P P R Ê T<br />

Période de la fermentation comprise entre <strong>le</strong><br />

façonnage et la mise au four.<br />

P U S T U L E<br />

Petit soulèvement anormal de la pâte à la surface,<br />

lors de la cuisson. Il est souvent provoqué par<br />

un excès d’humidité à un endroit du pain.<br />

FA Ç O N N A G E<br />

Opération qui consiste à donner <strong>le</strong>ur forme<br />

définitive aux <strong>pâton</strong>s.<br />

FARINE 100 %<br />

EAU 61 %<br />

SEL 1,8 %<br />

LEVURE 1,5 %<br />

AMÉLIORANT *<br />

0,3 À 1 %<br />

TEMPÉRATURE DE<br />

BASE (T.B.) 56 °C<br />

l a p o u s s e c o n t r ô l é e l e n t e<br />

PÉTRISSAGE<br />

AMÉLIORÉ<br />

2 à 3 min en 1 re<br />

10 à 14 min en 2 e<br />

Pâte ferme<br />

T 0 de pâte 23 o C<br />

POINTAGE<br />

15 min<br />

DIVISION<br />

BOULAGE<br />

TRÈS LÉGER<br />

DÉTENTE<br />

20 min<br />

* On trouve des améliorants plus ou moins concentrés : certains sont spécifiques à la pousse contrôlée.<br />

Leur dose d’emploi dépendra donc de <strong>le</strong>ur concentration.<br />

LE LEVAIN ET LA RUÉE VERS L’OR,<br />

HISTOIRE DU SOURDOUGH BREAD<br />

CALIFORNIEN<br />

1846, un homme trouve une pépite d’or dans <strong>le</strong> lit d’un<br />

f<strong>le</strong>uve à 500 km de San Francisco. C’est <strong>le</strong> début de la ruée<br />

vers l’or, qui va entraîner la migration de plus d’un million<br />

de personnes.<br />

Les chercheurs d’or sont essentiel<strong>le</strong>ment des hommes alors<br />

que <strong>le</strong> pain était fait traditionnel<strong>le</strong>ment par <strong>le</strong>s femmes. De<br />

plus, <strong>le</strong>s conditions climatiques empêchaient de conserver de<br />

la <strong>le</strong>vure. Que faire sans pain ?<br />

Les chercheurs se sont donc mis à transporter un morceau de<br />

pâte dans un sac de cuir pendu à <strong>le</strong>ur ceinture, qu’il déposait<br />

<strong>le</strong> soir dans <strong>le</strong>ur lit pour <strong>le</strong> conserver à bonne température :<br />

c’est l’amorce du <strong>le</strong>vain.<br />

Par ail<strong>le</strong>urs, l’atmosphère à San Francisco était riche d’une<br />

<strong>le</strong>vure la Saccharomyces Exiguus et d’une bactérie lactique<br />

Lactobacillus San Francisco. La première se développe en<br />

milieu acide et ne consomme pas <strong>le</strong> maltose ; la seconde<br />

consomme <strong>le</strong> maltose et acidifie <strong>le</strong> milieu dans <strong>le</strong>quel el<strong>le</strong> se<br />

trouve. Ces deux organismes complémentaires vont favoriser<br />

la culture d’un <strong>le</strong>vain spécifique. Les chercheurs d’or pétrissent<br />

eux mêmes la pâte avec ce <strong>le</strong>vain et la cuisent dans de grosses<br />

marmites en fonte recouvertes de braises.<br />

Le sourdough bread, <strong>le</strong> pain des chercheurs d’or, était né,<br />

fruit de la rencontre de conditions de vie diffici<strong>le</strong>s et d’un<br />

environnement biologique favorab<strong>le</strong>. Aujourd’hui, ce pain<br />

est toujours fabriqué en Californie, mais on utilise des ferments<br />

de culture sans attendre un ensemencement naturel, la<br />

qualité de l’air a changé !<br />

FAÇONNAGE FERMENTATION<br />

EN PÂTONS<br />

Pousse <strong>le</strong>nte<br />

16 h<br />

10 o C<br />

CUISSON<br />

(baguette)<br />

25 min<br />

250 o C<br />

96

2 L E P Â T O N<br />

97<br />

FARINE 100 %<br />

EAU 61 %<br />

SEL 1,8 %<br />

LEVURE 2 %<br />

AMÉLIORANT<br />

0,3 % À 1 %<br />

(selon <strong>le</strong> produit<br />

utilisé)<br />

T.B. 56 °C<br />

FARINE 100 %<br />

EAU 60 %<br />

LEVURE 2 %<br />

SEL 1,8 %<br />

AMÉLIORANT<br />

0,4 % À 1,2 %<br />

(selon <strong>le</strong> produit<br />

utilisé)<br />

T.B. 48 °C<br />

la pousse<br />

avec blocage<br />

Cette fois, la pousse des <strong>pâton</strong>s est tota<strong>le</strong>ment<br />

bloquée à basse température, pendant 24 à 48<br />

heures. L’apprêt est réalisé quelques heures<br />

avant la mise au four, en programmant la<br />

réchauffe de l’enceinte de fermentation.<br />

Contrairement à la méthode précédente, <strong>le</strong> boulanger<br />

détermine l’horaire de cuisson à l’avance.<br />

Dans <strong>le</strong> cas d’un pousse avec blocage, mais aussi<br />

d’une pousse <strong>le</strong>nte, <strong>le</strong> boulanger s’abstient de<br />

fabriquer des pâtes douces. Les <strong>pâton</strong>s pourraient<br />

s’affaisser et des pustu<strong>le</strong>s (voir p. 96) se<br />

former sur <strong>le</strong> dessus. Le pétrissage doit permettre<br />

un bon développement du réseau glutineux.<br />

Chaque pétrissée doit être suffisamment petite<br />

pour éviter un départ en fermentation pendant<br />

<strong>le</strong>s opérations de pesage, détente et façonnage.<br />

La température fina<strong>le</strong> de la pâte ne doit pas<br />

excéder 23 0C. Le boulanger réalise un pointage<br />

d’environ 15 minutes. Il emploie l’acide ascorbique<br />

pour <strong>le</strong>s longues durées. Pour limiter l’apparition de<br />

pustu<strong>le</strong>s, il ajoute des émulsifiants comme <strong>le</strong> E 471.<br />

<strong>le</strong> prépoussé bloqué<br />

Cette technique est apparue récemment. El<strong>le</strong><br />

offre la possibilité au boulanger de proposer à<br />

ses clients du pain chaud, très rapidement.<br />

A la différence des deux méthodes précédentes,<br />

<strong>le</strong> boulanger démarre l’apprêt des <strong>pâton</strong>s, à 25 0C. Aux 3/4, l’apprêt est bloqué à une température de<br />

4 0C, pendant 12 à 20 heures. En fonction de la<br />

demande, <strong>le</strong>s <strong>pâton</strong>s sont sortis, lamés puis cuits,<br />

30 minutes plus tard.<br />

Cette méthode exige des <strong>pâton</strong>s très tolérants. La<br />

pâte doit être ferme, est enrichie en améliorant.<br />

matières premières :<br />

<strong>le</strong>s ingrédients<br />

sous contrô<strong>le</strong><br />

l<br />

es méthodes de fermentation différée exigent<br />

du boulanger une grande rigueur dans <strong>le</strong><br />

contrô<strong>le</strong> des ingrédients. Il utilise une farine ayant<br />

un W supérieur à 240. Cette farine est équilibrée<br />

sur <strong>le</strong> plan enzymatique.<br />

La <strong>le</strong>vure est fraîche. (El<strong>le</strong> est conservée à environ<br />

4 0C). L’utilisation d’acide ascorbique, qui apporte un<br />

renfort uti<strong>le</strong> au gluten, est pratiquement<br />

indispensab<strong>le</strong>, à l’exception du pointage retardé<br />

et de la pousse <strong>le</strong>nte sur une douzaine d’heures.<br />

l a p o u s s e c o n t r ô l é e b l o q u é e<br />

PÉTRISSAGE<br />

AMÉLIORÉ<br />

2 à 3 min en 1 re<br />

10 à 14 min en 2 e<br />

Pâte ferme<br />

T 0 de pâte 23 o C<br />

PÉTRISSAGE<br />

AMÉLIORÉ<br />

2 à 3 min en 1 re<br />

10 à 14 min en 2 e<br />

Pâte ferme<br />

T 0 de pâte<br />

21 / 22 o C<br />

POINTAGE<br />

15 min<br />

l e p r é - p o u s s é b l o q u é<br />

POINTAGE<br />

10 min<br />

DIVISION<br />

BOULAGE<br />

TRÈS LÉGER<br />

DIVISION<br />

BOULAGE<br />

DÉTENTE<br />

20 min<br />

DÉTENTE<br />

10 mn<br />

FAÇONNAGE<br />

FAÇONNAGE<br />

ÂPPRÊT<br />

1 h<br />

25 o C<br />

3/4 de l’apprêt<br />

habituel<br />

BLOCAGE DES<br />

PÂTONS<br />

24 à<br />

48 h<br />

4 oC FERMENTATION<br />

RÉCHAUFFE<br />

DES PÂTONS<br />

5 h<br />

16 oC SCARIFICATION<br />

SURGÉLATION<br />

- 18 o C<br />

STOCKAGE<br />

EN SACS - 18 o C<br />

BLOCAGE<br />

12 à 20 h / 4 o C<br />

SCARIFICATION<br />

CUISSON<br />

(baguette)<br />

25 min<br />

250 o C<br />

CUISSON<br />

(baguette)<br />

25 min<br />

240 o C<br />

CUISSON<br />

(baguette)<br />

25 min<br />

240 o C

matériel :<br />

la chambre<br />

de pousse contrôlée<br />

l<br />

a chambre de pousse contrôlée assure<br />

trois fonctions : la production de froid,<br />

la production de cha<strong>le</strong>ur, la régulation de<br />

l’hygrométrie. A l’intérieur de la chambre, l’eau<br />

est présente sous forme atomisée, c’est-à-dire en<br />

minuscu<strong>le</strong>s goutte<strong>le</strong>ttes, alors que dans un four,<br />

pour faire de la buée, el<strong>le</strong> est vaporisée.<br />

La chambre est équipée de compartiments ou<br />

de chariots. El<strong>le</strong> peut être cloisonnée. Chaque<br />

compartiment est régulé automatiquement.<br />

Le groupe frigorifique de la chambre de pousse<br />

contrôlée est installée de préférence à l’extérieur<br />

du fournil, dans un espace ventilé.<br />

Chambre<br />

de pousse<br />

contrôlée<br />

c h a m b r e d e p o u s s e<br />

F l u x p r i n c i p a l<br />

F l u x<br />

s eco n d a i re s<br />

Unité de traitement<br />

de l’air e n c i rc u i t fe r m é<br />

Plan de montée<br />

de charge<br />

F E R M E N T A T I O N D I F F É R É E : D É F A U T S E T C A U S E S<br />

D É F A U T S C A U S E S<br />

pain plat<br />

■ Manque de force de la pâte<br />

- Farine faib<strong>le</strong><br />

- Excès d’hydratation<br />

- Oubli de l’acide ascorbique ou de l’améliorant<br />

■ Excès de fermentation avant l’enfournement<br />

- Température de pousse trop é<strong>le</strong>vée<br />

- Durée de pousse trop^ importante<br />

croûte cloquée<br />

■ Excès de fermentation avant <strong>le</strong> blocage<br />

- Pétrissée trop importante<br />

- Pâte trop^ douce<br />

- Pâte trop^ chaude<br />

- Excès de pointage<br />

- Température de chambre trop é<strong>le</strong>vée au chargement<br />

- Durée de descente en température trop importante<br />

■ Excès d’humidité<br />

- Pâte trop douce<br />

- Hygrométrie trop é<strong>le</strong>vée<br />

- Excès de buée à l’enfournement<br />

C h a r i o t<br />

98

2 L E P Â T O N<br />

99<br />

La boulangerie<br />

au féminin<br />

FARINE 100 %<br />

EAU 60 %<br />

LEVURE 2,5 %<br />

SEL 1,8 %<br />

AMÉLIORANT<br />

0,4 % À 1,2 %<br />

(selon <strong>le</strong> produit<br />

utilisé)<br />

T.B. 50 °C<br />

la surgélation :<br />

<strong>le</strong> coup du froid<br />

l<br />

e métier de boulanger consiste à cuire,<br />

donc à chauffer. Pourtant, <strong>le</strong> froid peut<br />

aussi aider <strong>le</strong> boulanger dans son travail.<br />

Historiquement, <strong>le</strong>s méthodes de surgélation ont<br />

été appliquées en premier à la viennoiserie et à<br />

la pâtisserie. Mais depuis quelques années, <strong>le</strong><br />

boulanger <strong>le</strong>s utilise pour différer la fermentation<br />

de certains pains.<br />

Pour lui, c’est l’occasion de gérer sa production<br />

sur plusieurs jours, voire quelques semaines.<br />

C’est aussi la possibilité de pétrir de plus grandes<br />

quantités de pâte et de pouvoir la conserver.<br />

Ceci est intéressant particulièrement pour la<br />

fabrication de pains spéciaux. Le boulanger peut<br />

répondre rapidement à une demande faib<strong>le</strong> mais<br />

régulière de pain. Il faut néanmoins noter que<br />

ces méthodes peuvent produire un pain d’une<br />

qualité médiocre si <strong>le</strong>s schémas de production ne<br />

sont pas bien respectés.<br />

PÉTRISSAGE<br />

AMÉLIORÉ<br />

2 à 3 min en 1 re<br />

10 à 14 min en 2 e .<br />

Pâte ferme<br />

T 0 de pâte 21/22 o C<br />

<strong>le</strong>s différents types<br />

de surgélation<br />

o<br />

O n d i s t i n g u e q u a t r e m é t h o d e s d e<br />

s u r g é l a t i o n .<br />

Le cru façonné surgelé<br />

l e c r u f a ç o n n é s u r g e l é<br />

POINTAGE<br />

10 min<br />

DIVISION<br />

BOULAGE<br />

LÉGER<br />

DÉTENTE<br />

10 min<br />

FAÇONNAGE<br />

Façonnage manuel<br />

C’est la première méthode de surgélation de pâte à<br />

avoir été employée. La pâte est pétrie, divisée<br />

et façonnée. Le <strong>pâton</strong> est alors surgelé pendant<br />

plusieurs semaines. Cette méthode concerne surtout<br />

<strong>le</strong>s terminaux de cuisson, approvisionnés en<br />

<strong>pâton</strong>s crus surgelés. Avant d’être cuits, ceux-ci<br />

doivent être décongelés correctement. Il est<br />

indispensab<strong>le</strong> d’apprécier l’apprêt au plus juste.<br />

Bien souvent, ce temps d’apprêt n’est pas respecté<br />

car la production de pain chaud impose de faire<br />

au plus vite. Les industriels renforcent alors <strong>le</strong>s<br />

doses de <strong>le</strong>vure. L’effet négatif sur <strong>le</strong> goût est<br />

immédiat.<br />

Cette méthode est fortement déconseillée à un<br />

artisan boulanger, surtout au-delà de deux<br />

semaines de stockage. Le pain n’est pas beau et<br />

sans saveur.<br />

SURGÉLATION<br />

- 18 o C<br />

STOCKAGE<br />

EN SACS<br />

- 18 o C<br />

DÉCONGÉLATION<br />

5 à 6 h à 10 o C<br />

APPRÊT<br />

1h30/2h<br />

à 25 oC ou 1 h<br />

à 28 oC CUISSON<br />

( baguette )<br />

25 min<br />

240 o C

FARINE 100 %<br />

EAU 60 %<br />

LEVURE 2,5 %<br />

SEL 1,8 %<br />

AMÉLIORANT<br />

0,4 % À 1,2 %<br />

(selon <strong>le</strong> produit<br />

utilisé)<br />

T.B. 50 °C<br />

PÉTRISSAGE<br />

AMÉLIORÉ<br />

2 à 3 min en 1 re<br />

10 à 14 min en 2 e<br />

Pâte ferme<br />

T 0 de pâte<br />

21/22 o C<br />

Le cru boulé surgelé<br />

Cette méthode donne de biens meil<strong>le</strong>urs résultats.<br />

En effet, <strong>le</strong> façonnage s’effectue après la décongélation<br />

du <strong>pâton</strong> qui a été seu<strong>le</strong>ment boulé. Ceci<br />

permet de réorganiser <strong>le</strong> réseau glutineux et de<br />

redonner de la force aux <strong>pâton</strong>s. Le <strong>pâton</strong> cru<br />

boulé a aussi <strong>le</strong> temps de pointer légèrement<br />

lorsqu’il décongè<strong>le</strong>. Ce début de fermentation<br />

développe quelques arômes. Si <strong>le</strong> boulanger pétrit<br />

une pâte pas trop ferme, moins intensément, il<br />

peut fabriquer un pain de bonne qualité.<br />

Le cru boulé surgelé est particulièrement recommandé<br />

pour <strong>le</strong>s pains aromatiques. Une seu<strong>le</strong><br />

pétrissée suffit pour l’approvisionnement du<br />

magasin pendant plusieurs jours. A noter qu’il<br />

faut compter 6 à 8 heures entre <strong>le</strong> début de la<br />

décongélation et la cuisson. Un handicap sérieux<br />

pour fabriquer du pain chaud rapidement.<br />

Le prépoussé surgelé ou prét<br />

à cuire<br />

Pour <strong>le</strong> boulanger, c’est une méthode adaptée à<br />

une forte demande imprévue. Comme pour <strong>le</strong><br />

prépoussé classique, l’apprêt est bloqué aux 3/4.<br />

Les <strong>pâton</strong>s sont alors immédiatement surgelés.<br />

Pour la cuisson, <strong>le</strong> <strong>pâton</strong> est introduit directement<br />

dans <strong>le</strong> four sans avoir été décongelé.<br />

C’est un gain de temps précieux.<br />

Pour autant, <strong>le</strong> résultat peut être<br />

médiocre. Le pain présente souvent<br />

des traces blanches sur la mie.<br />

C’est <strong>le</strong> signe de sa déshydratation.<br />

Le précuit surgelé<br />

( v o i r p a g e 1 5 0 )<br />

La disponibilité est encore plus grande<br />

puisqu’il suffit de terminer la cuisson faite<br />

au 3/4 avant la congélation. Cette méthode est<br />

plutôt adaptée aux petites pièces. El<strong>le</strong> est surtout<br />

utilisée en hôtel<strong>le</strong>rie.<br />

l e c r u b o u l é s u r g e l é<br />

POINTAGE<br />

10 min<br />

DIVISION<br />

BOULAGE<br />

LÉGER<br />

DÉTENTE<br />

10 min<br />

Pâtons en cru boulé surgelé<br />

SURGÉLATION<br />

- 18 o C<br />

STOCKAGE<br />

EN SACS<br />

- 18 o C<br />

Banneton à couronne<br />

DÉCONGÉLATION<br />

6 à 8 h de 4 à 7 o C<br />

FAÇONNAGE<br />

APPRÊT<br />

1h30 à 25 o C<br />

CUISSON<br />

( baguette )<br />

25 min<br />

240 o C<br />

Depuis la loi du 25 mai 1998, il<br />

n’est pas possib<strong>le</strong> d ’utiliser<br />

l ’a p p e l l a t i o n d e b o u l a n g e r<br />

et l’enseigne commercia<strong>le</strong> de<br />

boulangerie si l’on utilise la<br />

congélation des produits au<br />

stade de la production ou de<br />

la vente.<br />

100

101<br />

2 L E P Â T O N<br />

Influences du froid :<br />

attention, fragi<strong>le</strong> !<br />

l<br />

e froid a une influence plus ou moins visib<strong>le</strong><br />

sur la pâte et sur <strong>le</strong> pain.<br />

Sur la <strong>le</strong>vure<br />

La première de ces influences<br />

concerne la <strong>le</strong>vure. A très<br />

basse température, une <strong>le</strong>vure<br />

ne meurt pas. Des scientifiques<br />

ont même redonné vie à des<br />

<strong>le</strong>vures sauvages enfermées<br />

dans la glace depuis plus de<br />

3000 ans.<br />

La <strong>le</strong>vure boulangère continue<br />

à consommer ses sucres de<br />

réserve et à produire de l’alcool<br />

même à basse température.<br />

On observe d’ail<strong>le</strong>urs que ce<br />

phénomène est néfaste à <strong>le</strong>ur<br />

bonne conservation et limite<br />

<strong>le</strong>ur activité au redémarrage de la fermentation<br />

du <strong>pâton</strong>.<br />

Le boulanger doit veil<strong>le</strong>r à obtenir en fin de<br />

pétrissage des pâtes assez froides. Il doit aussi<br />

limiter <strong>le</strong> pointage au maximum. Ces deux actions<br />

freinent <strong>le</strong> départ en fermentation de la <strong>le</strong>vure.<br />

En effet, si la fermentation commence avant la<br />

congélation, <strong>le</strong>s cellu<strong>le</strong>s de <strong>le</strong>vure sont<br />

endommagées.<br />

Enfin, la <strong>le</strong>vure boulangère pressée peut être utilisée<br />

norma<strong>le</strong>ment et il n’est donc pas nécessaire de<br />

renforcer <strong>le</strong>s doses pour la fabrication de la<br />

pâte, dans <strong>le</strong> cas d’un stockage de courte durée.<br />

Sur la pâte<br />

Congélation de <strong>pâton</strong>s crus emballés<br />

L’influence du froid sur la pâte est en revanche<br />

plus profonde. Les cristaux de glace dessèchent<br />

la pâte et endommagent <strong>le</strong> réseau glutineux. Le<br />

boulanger a intérêt à bien pétrir sa pâte avec un<br />

pétrissage intensif. Le réseau glutineux sera plus<br />

développé. Il emprisonnera plus de gaz carbonique.<br />

En ajoutant de l’acide ascorbique, il renforcera<br />

éga<strong>le</strong>ment <strong>le</strong> réseau glutineux.<br />

Sur <strong>le</strong> pain<br />

La principa<strong>le</strong> conséquence de la surgélation sur<br />

<strong>le</strong> pain est <strong>le</strong> dessèchement. L’air du surgélateur<br />

se charge de l’humidité que contient <strong>le</strong> pain. Cela<br />

se traduit par des cerc<strong>le</strong>s concentriques autour<br />

de la mie et par la séparation<br />

de la croûte et de la mie. Il<br />

ne faut pas confondre ce<br />

phénomène avec l’écaillage<br />

observé dans <strong>le</strong> cas d’un<br />

pétrissage intensifié.<br />

Dans <strong>le</strong> premier cas, c’est<br />

toute la croûte qui se détache.<br />

Dans <strong>le</strong> second, seu<strong>le</strong>s des<br />

petites particu<strong>le</strong>s de la croûte,<br />

fine et fragi<strong>le</strong>, se séparent du<br />

pain.<br />

Pour remédier en partie au<br />

dessèchement dû à la surgélation,<br />

<strong>le</strong> boulanger doit protéger<br />

<strong>le</strong>s pains en <strong>le</strong>s emballant et en<br />

assurant une bonne rotation<br />

des stocks.<br />

<strong>le</strong>s règ<strong>le</strong>s pratiques<br />

de la surgélation<br />

l<br />

a surgélation ne redonnera jamais des qualités<br />

à un produit qui n’en a pas. Mais en respectant<br />

certaines règ<strong>le</strong>s simp<strong>le</strong>s, el<strong>le</strong> ne rend pas mauvais<br />

un produit qui ne l’est pas.<br />

La farine devra avoir une force boulangère et<br />

une va<strong>le</strong>ur fermentative très bonnes.<br />

La <strong>le</strong>vure sera d’une qualité parfaite.<br />

L’eau employée sera plus fraîche que pour une<br />

pâte traditionnel<strong>le</strong>. En fin de pétrissage la pâte<br />

doit être froide et moins hydratée.<br />

Le boulanger pourra ajouter de l’acide ascorbique<br />

pour renforcer <strong>le</strong> gluten. Surge<strong>le</strong>r un produit,<br />

c’est d’abord abaisser <strong>le</strong> plus rapidement possib<strong>le</strong><br />

la température. Le but est de franchir rapidement<br />

<strong>le</strong> point de congélation situé vers -2 0C. Pour éviter <strong>le</strong> dessèchement, <strong>le</strong>s produits seront<br />

emballés.<br />

Le stockage dans <strong>le</strong> surgélateur ne sera pas trop long<br />

pour ne pas augmenter <strong>le</strong> risque de dessèchement.<br />

L’idéal est de ne pas dépasser une semaine.<br />

Enfin, une attention particulière sera apportée à<br />

la rotation des stocks (FIFO*) et à la décongélation.<br />

*FIFO : en anglais First In, First Out (premier<br />

entré, premier sorti)

INFLUENCE DE DIFFÉRENTS<br />

PARAMÈTRES SUR LA VITESSE<br />

DE CONGÉLATION DU PAIN<br />

INFLUENCE DE LA SURCHARGE<br />

ZONE CRITIQUE<br />

Congélateur<br />

surchargé<br />

Bonnes<br />

conditions<br />

INFLUENCE DE LA TEMPÉRATURE<br />

ZONE CRITIQUE<br />

Chambre à - 25 o C<br />

Chambre à - 40 o C<br />

INFLUENCE DU POIDS<br />

ZONE CRITIQUE<br />

Pain de 500 g<br />

Baguette de 250 g<br />

h<br />

h<br />

h<br />

Mise sur couche de bou<strong>le</strong>s de campagne<br />

Le ramassage des gerbes avant <strong>le</strong> battage au XIX e<br />

On peut noter que la vitesse de surgélation diminue autour de 0°C. En effet, à cette<br />

température l’énergie est absorbée par <strong>le</strong> passage de l’eau de l’état liquide à l’état<br />

solide. Quand <strong>le</strong> produit est gelé, la température peut alors continuer à baisser.<br />

102

103<br />

2 L E P Â T O N<br />

la congélation :<br />

des mots<br />

et des principes<br />

l<br />

a congélation désigne <strong>le</strong> changement de<br />

l’eau en glace. El<strong>le</strong> consiste à abaisser et<br />

maintenir un produit à une température négative<br />

pour que l’eau reste à l’état solide.<br />

Le processus de congélation se divise en trois<br />

phases.<br />

- La première est appelée précongélation, avant<br />

la formation des cristaux de glace. L’eau est<br />

refroidie jusqu’au point de cristallisation,<br />

légèrement inférieur à 0 0C. Son état n’est pas<br />

modifié. El<strong>le</strong> reste liquide.<br />

- La congélation proprement dite est la période<br />

pendant laquel<strong>le</strong> l’eau d’un produit est transformée<br />

en glace. A ce stade, la température reste<br />

presque constante.<br />

- Le refroidissement est la dernière phase. La<br />

température s’abaisse alors juqu’à la température<br />

de stockage des produits.<br />

La température de -18 0C sert de référence en<br />

matière de congélation. A ce stade, <strong>le</strong>s <strong>le</strong>vures,<br />

<strong>le</strong>s moisissures et <strong>le</strong>s bactéries ne peuvent plus<br />

se multiplier. El<strong>le</strong>s sont comme “endormies”,<br />

sans être tuées. Le but est donc d’atteindre <strong>le</strong><br />

plus rapidement possib<strong>le</strong> cette température. La<br />

Tour réfrigéré<br />

surgélation désigne une congélation qui sera<br />

effectuée dans ce but. A noter aussi que -18 0 C<br />

correspond à 0 0 Farenheit.<br />

Pour être congelé, un produit est mis en contact avec<br />

un milieu froid. Il perd de la cha<strong>le</strong>ur en perdant<br />

ses calories.<br />

La production de froid peut être mécanique.<br />

Un compresseur fait circu<strong>le</strong>r un fluide dans un<br />

serpentin pour capturer <strong>le</strong>s calories. Ce liquide<br />

est dit frigorigène. (voir page 282)<br />

El<strong>le</strong> peut être aussi cryogénique. Le produit est<br />

alors mis en contact direct avec un produit à très<br />

basse température, comme l’azote liquide.<br />

Les congélateurs grand public ne doivent pas<br />

être utilisés par <strong>le</strong> boulanger. Leur vitesse de<br />

congélation n’est pas assez rapide pour que<br />

<strong>le</strong>s produits soient congelés dans de bonnes<br />

conditions.

<strong>le</strong> matériel<br />

<strong>le</strong>s enceintes de congélation<br />

Il en existe trois sortes.<br />

Les cellu<strong>le</strong>s de surgélation rapide ont pour seu<strong>le</strong><br />

fonction d’abaisser rapidement la température.<br />

El<strong>le</strong>s sont équipées de sondes qui permettent de<br />

vérifier la température au cœur du produit.<br />

Lorsque cel<strong>le</strong>-ci atteint -18 0C, <strong>le</strong> fonctionnement<br />

de l’enceinte de surgélation rapide est régulée<br />

pour maintenir cette température.<br />

Les conservateurs servent à stocker <strong>le</strong>s produits<br />

qui auront été préalab<strong>le</strong>ment congelés. Ils se<br />

présentent sous forme de bahuts. Il n’est pas<br />

conseillé au boulanger de <strong>le</strong>s utiliser pour surge<strong>le</strong>r.<br />

La descente en température est en effet trop <strong>le</strong>nte.<br />

Les conservateurs surgélateurs assurent <strong>le</strong>s deux<br />

fonctions précédentes. Ce sont des sortes d’armoires<br />

dont certaines parties sont réservées à la<br />

surgélation, d’autres à la conservation.<br />

R a p i d i t é<br />

d e c o n g é l a t i o n<br />

La rapidité de congélation est<br />

exprimée en degré Celsius par<br />

heure. El<strong>le</strong> détermine la durée pour<br />

obtenir la congélation.<br />

El<strong>le</strong> se calcu<strong>le</strong> selon la formu<strong>le</strong><br />

suivante :<br />

Température initia<strong>le</strong> - température<br />

fina<strong>le</strong>/Nombre d’heures de surgélation<br />

A noter qu’une fois la glace formée,<br />

on arrive plus vite à une température<br />

basse, comme cel<strong>le</strong> de -18 0 C.<br />

mots pour mot<br />

C R I S T A L L I S AT I O N<br />

Etape qui marque <strong>le</strong> passage de l’état liquide à<br />

l’état solide. Exemp<strong>le</strong> : lorsque l’eau se transforme<br />

en glace.<br />

FA R E N H E I T<br />

Unité de mesure qui indique la température,<br />

employée notamment dans <strong>le</strong>s pays anglosaxons.<br />

0 ° Farenheit correspond à -17,8 ° Celsius, température<br />

de référence de congélation.<br />

Lorsqu’on connaît la température en degré<br />

Farenheit et qu’on cherche son équiva<strong>le</strong>nt en<br />

degré Celsius, la formu<strong>le</strong> est la suivante :<br />

nombre de ° F - 32 = ° C<br />

1,8<br />

exemp<strong>le</strong> : 86 °F - 32 = 30°C<br />

1,8<br />

Lorsqu’on connaît la température en degré<br />

Celsius et qu’on cherche son équiva<strong>le</strong>nt en<br />

degré Farenheit, la formu<strong>le</strong> est la suivante :<br />

( nombre de ° C x 1,8 ) 32 = ° F<br />

+<br />

exemp<strong>le</strong> : (30°C x 1,8) 32 = 86°F<br />

F L U I D E F R I G O R I G È N E<br />

Substance utilisée dans un circuit frigorifique<br />

pour extraire la cha<strong>le</strong>ur et faire du froid. l’usage<br />

est strictement règ<strong>le</strong>menté pour protéger la<br />

couche d’ozone. (voir page 282)<br />

+<br />

104

105<br />

2 L E P Â T O N<br />

<strong>le</strong>s points à retenir<br />

Principes de la<br />

fermentation<br />

La fermentation commence en début de pétrissage<br />

pour se terminer en début de cuisson.<br />

Son rô<strong>le</strong> est de produire du gaz carbonique dans la<br />

pâte. Il sera ensuite retenu par <strong>le</strong> réseau glutineux.<br />

Le pouvoir fermentatif dépend des sucres de la<br />

farine et des enzymes de la <strong>le</strong>vure.<br />

La fermentation se dérou<strong>le</strong> en trois étapes. La<br />

première est appelée pointage, la deuxième<br />

apprêt et la dernière correspond au début de la<br />

cuisson.<br />

La fermentation doit être parfaitement contrôlée<br />

par <strong>le</strong> boulanger. Un manque ou un excès de fermentation<br />

a des conséquences sur la qualité du<br />

pain. Le boulanger dispose de plusieurs solutions<br />

pour corriger ce manque ou cet excès.<br />

<strong>le</strong>s méthodes<br />

de fermentation<br />

Le boulanger peut suivre plusieurs méthodes<br />

pour mener à bien la fermentation.<br />

Le direct<br />

C’est la plus simp<strong>le</strong> des méthodes. Le boulanger<br />

utilise alors directement la <strong>le</strong>vure.<br />

Les pré-fermentations<br />

Le boulanger anticipe la fermentation en effectuant<br />

un travail préparatoire.<br />

La pâte fermentée<br />

Le boulanger met de côté environ 10 à 20 %<br />

d’une pétrissée qu’il ajoute à la suivante. La<br />

pâte fermentée apporte de la force à la pâte et<br />

permet <strong>le</strong> développement des arômes dans <strong>le</strong><br />

pain.<br />

La poolish<br />

El<strong>le</strong> se compose à moitié d’eau et de farine. El<strong>le</strong><br />

comprend éga<strong>le</strong>ment de la <strong>le</strong>vure, sans être<br />

salée. La poolish augmente la force de la pâte,<br />

favorise <strong>le</strong> développement des arômes. Dans une<br />

pétrissée, el<strong>le</strong> varie en proportion de la moitié<br />

aux 4/5 de la pâte.<br />

Le <strong>le</strong>vain<br />

Le <strong>le</strong>vain est utilisé depuis très longtemps par <strong>le</strong><br />

boulanger. C’est une pâte particulière qui ne<br />

comprend pas de <strong>le</strong>vure. Le <strong>le</strong>vain donne au pain<br />