Les aciers pour émaillage et l'acier émaillé - ArcelorMittal

Les aciers pour émaillage et l'acier émaillé - ArcelorMittal

Les aciers pour émaillage et l'acier émaillé - ArcelorMittal

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

<strong>ArcelorMittal</strong> Flat Carbon Europe<br />

<strong>Les</strong> <strong>aciers</strong> <strong>pour</strong><br />

<strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong><br />

Guide d’utilisation<br />

Sollight ®<br />

u s e r m a n ua l

Guide d’utilisation<br />

<strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong><br />

<strong>et</strong> l’acier <strong>émaillé</strong><br />

1 Introduction 5<br />

2 L’émail 7<br />

3 L’<strong>émaillage</strong> des <strong>aciers</strong> 13<br />

4 <strong>Les</strong> procédés d’<strong>émaillage</strong> <strong>et</strong> les qualités associées 21<br />

5 La mise en forme des <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> 31<br />

6 L’assemblage des <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> 37<br />

7 <strong>Les</strong> propriétés d’emploi des <strong>aciers</strong> <strong>émaillé</strong>s 43<br />

8 Acier <strong>émaillé</strong> <strong>et</strong> environnement 47<br />

9 <strong>Les</strong> utilisations de l’acier <strong>émaillé</strong> 49<br />

10 Annexes 55<br />

3

Guide d’utilisation – <strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong> – <strong>ArcelorMittal</strong><br />

1 Introduction<br />

L’acier <strong>émaillé</strong> est un matériau aux caractéristiques exceptionnelles<br />

qui a de multiples applications dans de nombreux domaines de la<br />

vie quotidienne.<br />

Dans la maison, il est présent dans la cuisine où il va habiller plans<br />

de travail <strong>et</strong> appareils ménagers qui seront dès lors insensibles aux<br />

dégradations de toutes sortes, aux plats brûlants comme aux aliments<br />

congelés, <strong>et</strong> qui se n<strong>et</strong>toieront d’un simple coup d’éponge.<br />

La batterie de cuisine n’est pas en reste : les casseroles <strong>émaillé</strong>es<br />

empêchent la fermentation des bactéries, n’absorbent pas les<br />

odeurs, ne sont pas attaquées par les acides alimentaires <strong>et</strong> supportent<br />

sans broncher la flamme directe. Dans la salle de bain, nous<br />

verrons des baignoires de toutes formes <strong>et</strong> de tous coloris, mattes,<br />

brillantes, satinées <strong>et</strong> insensibles aux outrages de l’eau <strong>et</strong> du temps.<br />

Enfin, il ne faut pas oublier les cuves de chauffe-eau <strong>émaillé</strong>es qui<br />

empêcheront toutes fuites d’eau.<br />

L’acier <strong>émaillé</strong> a également sa place au cœur des processus industriels,<br />

là où l’on va trouver les milieux les plus corrosifs comme<br />

l’industrie chimique ou agroalimentaire. Sa résistance aux produits<br />

chimiques <strong>et</strong> à la fermentation lui perm<strong>et</strong> de revêtir cuves de silo,<br />

de réacteurs chimiques, sécheurs, citernes <strong>et</strong> autres réservoirs<br />

de stations d’épuration. Par ailleurs, ses qualités de résistance aux<br />

hautes températures <strong>et</strong> de réflexion de la chaleur lui perm<strong>et</strong>tent de<br />

trouver sa place dans les colonnes <strong>et</strong> échangeurs thermiques. Sa<br />

résistance à l’agression des fumées de combustion font de lui un<br />

excellent candidat <strong>pour</strong> la fabrication de tuyaux de cheminée ou de<br />

tubulures d’échappement.<br />

Enfin, l’utilisation de l’acier <strong>émaillé</strong> est une solution de choix dans la<br />

construction <strong>pour</strong> l’habillage de façades de bâtiment ou la décoration<br />

intérieure. Mariage réussi entre un support en acier apportant<br />

en dot toute sa rigidité <strong>et</strong> un revêtement constitué d’émail qui<br />

conférera à l’ensemble ses qualités esthétiques, de durabilité <strong>et</strong> de<br />

n<strong>et</strong>toyabilité, il constitue un matériau digne de séduire les donneurs<br />

d’ordre les plus exigeants. De plus, l’acier <strong>émaillé</strong> peut apporter une<br />

réponse pertinente <strong>pour</strong> l’habillage des tunnels <strong>pour</strong> des raisons de<br />

n<strong>et</strong>toyage simplifié <strong>et</strong> moins coûteux <strong>et</strong> de résistance au feu.<br />

5

6<br />

1<br />

Introduction<br />

Définition<br />

L’union intime, à haute température, de deux matières aussi<br />

nobles <strong>et</strong> aussi différentes, que sont l’acier <strong>et</strong> l’émail, a donné<br />

naissance à un matériau aux propriétés remarquables <strong>et</strong> dont<br />

les applications sont multiples : l’acier <strong>émaillé</strong>.<br />

<strong>Les</strong> origines de l’utilisation de l’émail se perdent dans la nuit<br />

des temps <strong>et</strong> ses qualités ont toujours été très appréciées. <strong>Les</strong><br />

poteries <strong>et</strong> bijoux <strong>émaillé</strong>s r<strong>et</strong>rouvés sur les sites des anciennes<br />

civilisations égyptiennes <strong>et</strong> perses attestent, par la conservation<br />

de leur état d’origine, de la pérennité étonnante de ce<br />

matériau.<br />

Aujourd’hui, l’opération d’<strong>émaillage</strong> sur acier est devenue<br />

un procédé de haute technologie nécessitant l’utilisation de<br />

produits de base très sophistiqués associé à des moyens de<br />

mise en œuvre élaborés. L’acier <strong>émaillé</strong> est donc un matériau<br />

répondant aux critères de la modernité : longévité, esthétique,<br />

hygiène <strong>et</strong> respect de l’environnement.<br />

L’opération d’<strong>émaillage</strong> consiste à déposer sur une surface<br />

d’acier de qualité adéquate <strong>et</strong> préalablement préparée une<br />

ou plusieurs couches d’émail, puis à opérer une cuisson à une<br />

température comprise entre 780°C <strong>et</strong> 850°C. Elle nécessite<br />

l’intervention de trois acteurs :<br />

• le fournisseur d’acier ;<br />

• le fournisseur d’émail ;<br />

• l’émailleur qui peut, soit être intégré chez un fabricant<br />

plus important, soit intervenir en tant que sous-traitant.<br />

Une brève histoire de l’émail<br />

<strong>Les</strong> plus anciennes pièces de bijouterie <strong>et</strong> d’orfèvrerie <strong>émaillé</strong>es<br />

en «cloisonné» sur métaux (or, argent, cuivre, bronze) proviennent<br />

de Chypre <strong>et</strong> datent de l’époque mycénienne, très vraisemblablement<br />

vers le 13 ème siècle avant J.-C. C<strong>et</strong>te technique<br />

s’est répandue par la suite en Egypte puis en Grèce vers le 6 ème<br />

siècle avant J.-C.<br />

<strong>Les</strong> Celtes ont développé la méthode de l’émail «champlevé»<br />

au 3 ème siècle avant J.-C. Puis, du 6 ème au 11 ème siècle, ce fût<br />

l’âge d’or de l’<strong>émaillage</strong> durant la période byzantine. Le style<br />

byzantin imprègne ensuite toute la production occidentale au<br />

cours du 12 ème siècle, lorsque l’émail commence à se développer<br />

à Limoges.<br />

<strong>Les</strong> premiers ustensiles en fonte <strong>émaillé</strong>e datent du 18 ème siècle<br />

<strong>et</strong> apparaissent en Allemagne. La révolution industrielle du<br />

19 ème siècle autorisant la fabrication de fonte (progrès des<br />

haut-fourneaux), puis d’acier (développe ment des convertisseurs)<br />

en grande quantité a permis le développement de<br />

l’<strong>émaillage</strong> sur ces supports.<br />

Guide d’utilisation – <strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong> – <strong>ArcelorMittal</strong><br />

Enfin, les procédés d’<strong>émaillage</strong> actuels se sont développés au<br />

cours du 20 ème siècle suivant les progrès liés à l’élaboration de<br />

l’acier d’une part <strong>et</strong> l’évolution des contraintes environnementales<br />

d’autre part.<br />

<strong>Les</strong> caractéristiques de l’acier <strong>émaillé</strong><br />

L’acier <strong>émaillé</strong> présente de multiples propriétés qui en font un<br />

matériau de choix <strong>pour</strong> de nombreuses applications. Ses caractéristiques<br />

résultent de la combinaison favorable des propriétés<br />

des deux matériaux qui le constituent, l’acier <strong>et</strong> l’émail. L’acier<br />

apporte sa résistance mécanique <strong>et</strong> ses qualités de mise en<br />

forme, alors que l’émail apporte l’inaltérabilité <strong>et</strong> donne tout<br />

son éclat à la surface de la pièce.<br />

Parmi ses multiples propriétés, on peut citer :<br />

• la résistance à la corrosion ;<br />

• la résistance chimique ;<br />

• la résistance mécanique des surfaces <strong>émaillé</strong>es ;<br />

• la résistance à la chaleur <strong>et</strong> au froid ;<br />

• la résistance aux chocs thermiques ;<br />

• la résistance au feu ;<br />

• ses propriétés d’hygiène <strong>et</strong> de n<strong>et</strong>toyabilité ;<br />

• la multiplicité <strong>et</strong> la stabilité des couleurs.<br />

Ces caractéristiques seront explicitées ultérieurement<br />

(voir chapitre 7 : <strong>Les</strong> propriétés d’emploi des <strong>aciers</strong> <strong>émaillé</strong>s).

2 L’émail<br />

2.1 La composition de l’émail 8<br />

2.2 La fabrication de l’émail 8<br />

2.2.1 <strong>Les</strong> étapes de fabrication de l’émail 8<br />

2.2.2 La préparation de l’émail 9<br />

2.3 <strong>Les</strong> différents types d’émaux 11<br />

2.3.1 Email <strong>et</strong> support 11<br />

2.3.2 <strong>Les</strong> différents types d’émaux <strong>pour</strong> acier 11<br />

7

8<br />

2<br />

L’émail<br />

2.1 La composition de l’émail<br />

L’émail est un verre obtenu par fusion à haute température entre<br />

1000 <strong>et</strong> 1300°C. Le principal constituant en est la silice,<br />

SiO 2 , qui est le constituant le plus important de l’écorce terrestre.<br />

La silice libre existe surtout à l’état cristallisé, le quartz,<br />

où sa pur<strong>et</strong>é dépasse les 99%. On peut la trouver également<br />

sous forme combinée dans les feldspaths, les argiles <strong>et</strong> les<br />

micas. De façon à conférer à la pièce <strong>émaillé</strong>e ses propriétés<br />

d’inaltérabilité, le verre de silice n’est pas exploitable tel quel. Sa<br />

température de fusion est trop élevée, son coefficient de dilatation<br />

trop faible par rapport à celui de l’acier <strong>et</strong> son adhérence<br />

sur l’acier nulle. Il est donc nécessaire de lui rajouter différents<br />

constituants de façon à obtenir, après différentes opérations,<br />

l’émail proprement dit. On peut classer ces constituants en<br />

quatre grandes familles, selon les propriétés qu’ils apportent<br />

à l’émail :<br />

<strong>Les</strong> réfractaires, qui apportent la structure amorphe de l’émail,<br />

<strong>et</strong> donc ses qualités de résistance mécanique. On y trouve par<br />

exemple l’alumine, Al 2 O 3 , dont le rôle est d’abaisser le coefficient<br />

de dilatation, d’augmenter la tenue à la température,<br />

aux agents chimiques <strong>et</strong> à l’abrasion, <strong>et</strong> de faciliter l’action des<br />

agents opacifiants entrant également dans la composition de<br />

l’émail.<br />

<strong>Les</strong> fondants, qui abaissent les températures de fusion <strong>et</strong> de<br />

cuisson, <strong>et</strong> qui augmentent le coefficient de dilatation. Ils sont<br />

composés principalement de borax (tétraborate de sodium<br />

sous forme anhydre Na 2 B 4 O 7 ou hydratée Na 2 B 4 O 7 , 10 H 2 O),<br />

d’oxydes alcalins tels qu’oxydes de sodium Na 2 O, potassium<br />

K 2 O, lithium Li 2 O, calcium CaO, magnésium MgO <strong>et</strong> strontium<br />

SrO. On obtient avec ces constituants des borosilicates<br />

de sodium, de potassium, de lithium, de calcium, de magnésium<br />

ou de strontium, dont le point de fusion est plus faible que celui<br />

de la silice (aux environs de 1400°C au lieu de 1720°C). Le<br />

point de fusion peut également être abaissé par addition de<br />

fluor F 2 , de trioxyde de bore B 2 O 3 <strong>et</strong> de nitrate. <strong>Les</strong> fondants,<br />

via les oxydes alcalins, augmentent le coefficient de dilatation<br />

en remplissant les «vides» de la structure de silice.<br />

<strong>Les</strong> agents d’adhérence, qui sont des oxydes métalliques qui<br />

vont intervenir dans les réactions chimiques d’oxydoréduction<br />

perm<strong>et</strong>tant l’adhérence de l’émail sur l’acier. Ces réactions vont<br />

faire intervenir également le fer <strong>et</strong> le carbone contenu dans<br />

l’acier ainsi que l’oxygène de l’air. Ils sont contenus dans l’émail<br />

de masse. Ce sont principalement des oxydes de nickel NiO,<br />

molybdène MoO, cobalt CoO, cuivre CuO, manganèse MnO 2<br />

<strong>et</strong> chrome Cr 2 O 3 .<br />

<strong>Les</strong> opacifiants <strong>et</strong> les colorants, qui apportent les qualités visuelles<br />

<strong>et</strong> tactiles aux pièces <strong>émaillé</strong>es. <strong>Les</strong> opacifiants servent<br />

à renforcer l’opacité de l’émail <strong>et</strong> sont contenus dans l’émail de<br />

couverte. <strong>Les</strong> plus courants sont le dioxyde de titane, TiO 2 ,<br />

l’oxyde d’antimoine, Sb 2 O 5 , l’oxyde de zirconium ZrO 2 <strong>et</strong><br />

Guide d’utilisation – <strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong> – <strong>ArcelorMittal</strong><br />

l’oxyde d’étain SnO. <strong>Les</strong> colorants sont obtenus par combinaison<br />

d’oxydes minéraux. La couleur d’un émail dépend de<br />

la nature du colorant, de sa concentration dans l’émail, de la<br />

composition chimique de l’émail <strong>et</strong> des conditions de cuisson<br />

dans le four d’<strong>émaillage</strong>. Le plus souvent, la substance colorante,<br />

à l’état de fines particules, est mélangée mécaniquement<br />

à l’émail lors du broyage, avant application sur le support.<br />

2.2 La fabrication de l’émail<br />

2.2.1 <strong>Les</strong> étapes de fabrication de l’émail<br />

Dans un premier temps, les constituants de l’émail (jusqu’à 15)<br />

sont contrôlés, pesés, puis mélangés. Ensuite intervient l’étape<br />

de fusion.<br />

L’objectif de la fusion est d’uniformiser la structure amorphe<br />

finale de l’émail, <strong>et</strong> d’abaisser la température de cuisson. Pour<br />

cela, il est nécessaire de fondre le «verre» à des températures<br />

comprises entre 1100 <strong>et</strong> 1300°C, en fonction de la composition<br />

de l’émail. Le procédé le plus courant consiste à utiliser<br />

un four tunnel, qui peut être à gaz ou électrique, dans lequel<br />

le mélange est introduit à une extrémité <strong>et</strong> ressort à l’autre.<br />

La circulation à l’intérieur du four se fait par gravitation. Le<br />

mélange y reste environ une heure. A la sortie, il est refroidi<br />

rapidement, en passant tout d’abord dans un laminoir refroidi à<br />

l’eau qui forme une feuille de verre, puis dans un refroidisseur. Il<br />

finit son refroidissement lors de son concassage. C<strong>et</strong>te opération<br />

de trempe fige la structure du verre telle qu’elle est à haute<br />

température <strong>et</strong> perm<strong>et</strong> d’éviter toute séparation de phase.<br />

Un autre procédé de fusion consiste à utiliser un four rotatif<br />

dans lequel sont versés, puis mélangés <strong>et</strong> chauffés les constituants,<br />

<strong>et</strong> ensuite à couler l’émail liquide dans une fosse contenant<br />

de l’eau, de façon à le refroidir très brutalement. Après<br />

refroidissement <strong>et</strong> concassage, on obtient la fritte d’émail.

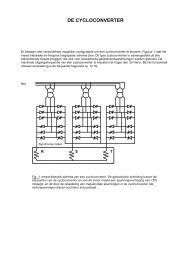

Fusion de l’émail<br />

bras de chargement<br />

2.2.2 La préparation de l’émail<br />

mélangeur<br />

Guide d’utilisation – <strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong> – <strong>ArcelorMittal</strong><br />

vis sans fin<br />

La fritte d’émail n’est pas utilisable telle quelle. Elle doit être<br />

mélangée à d’autres constituants, puis broyée. Ces opérations<br />

peuvent être effectuées, soit par le fabricant d’émail<br />

lui-même, soit par l’émailleur auquel le fabricant aura fourni les<br />

éléments nécessaires.<br />

L’émail peut être appliqué sous forme liquide. Dans ce cas,<br />

après ajout des éléments d’addition (agents de suspension,<br />

réfractaires, électrolytes, opacifiants <strong>et</strong> colorants), la fritte est<br />

broyée <strong>et</strong> mélangée à de l’eau <strong>pour</strong> former la barbotine qui sera<br />

utilisée <strong>pour</strong> des applications au trempé ou par pistolage. De<br />

plus en plus, les émailleurs, en particulier les fabricants d’électroménager<br />

qui font de grandes séries d’une seule couleur, ne<br />

souhaitent plus préparer l’émail eux-mêmes. C’est <strong>pour</strong>quoi,<br />

la poudre dite «prête à l’emploi» est apparue dans les années<br />

1980 <strong>pour</strong> simplifier la préparation de la barbotine. Elle est<br />

préparée chez le fabricant d’émail en ajoutant des produits<br />

spécifiques avant le broyage. L’émailleur n’a plus qu’à éventuellement<br />

rajouter des colorants avant de mélanger la poudre<br />

dans l’eau <strong>pour</strong> obtenir la barbotine.<br />

four<br />

température comprise entre 1100 <strong>et</strong> 1300°C<br />

durée de 1 heure<br />

laminoir<br />

plaque de verre<br />

L’émail peut également être appliqué sous forme de poudre.<br />

Elle est obtenue par broyage de la fritte. Le temps de<br />

broyage est déterminé expérimentalement. Après celui-ci, il<br />

est nécessaire de tamiser la mouture <strong>pour</strong> éliminer les parties<br />

incomplètement broyées <strong>et</strong> les résidus divers. En plus du<br />

tamisage, l’émail doit passer dans un séparateur magnétique<br />

(aimant permanent ou électro-aimant) afin d’éliminer les particules<br />

magnétiques ferreuses qui se sont mélangées à la poudre.<br />

Ces particules ont en eff<strong>et</strong> tendance à créer des «trous» dans<br />

l’émail, <strong>et</strong> donc à diminuer la protection de l’acier contre la<br />

corrosion. Enfin, les grains d’émail sont enrobés de silicone, ce<br />

qui lui perm<strong>et</strong>tra de tenir sur le support entre l’application <strong>et</strong> la<br />

cuisson. La poudre d’émail obtenue ne nécessite pas d’ajouts ou<br />

d’opérations complémentaires chez l’émailleur. Elle est directement<br />

utilisable dans les pistol<strong>et</strong>s à poudre. <strong>Les</strong> investissements<br />

nécessaires au démarrage d’un poste de poudrage sont lourds,<br />

car il doit être électrostatique <strong>pour</strong> être rentable. Cependant,<br />

ce procédé est plus économique sur le long terme.<br />

9

10<br />

2<br />

fritte<br />

d’émail<br />

L’émail<br />

La préparation de l’émail<br />

FABRICANT D’EMAIL EMAILLEUR<br />

broyage<br />

tamisage<br />

séparation magnétique<br />

enrobage de silicone<br />

ensachage<br />

ajouts spécifiques<br />

mélange<br />

broyage<br />

tamisage<br />

séparation magnétique<br />

ensachage<br />

ensachage<br />

Guide d’utilisation – <strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong> – <strong>ArcelorMittal</strong><br />

poudre d’émail<br />

poudre d’émail<br />

«prête à l’emploi»<br />

transport<br />

transport<br />

transport<br />

poudre d’émail<br />

délitage dans l’eau<br />

barbotine<br />

d’émail<br />

ajout d’agents colorants<br />

mélange<br />

addition d’eau<br />

broyage

2.3 <strong>Les</strong> différents types d’émaux<br />

<strong>Les</strong> émaux ont des compositions variables selon le type de<br />

support à émailler <strong>et</strong>, <strong>pour</strong> l’acier, selon le procédé d’<strong>émaillage</strong><br />

mis en œuvre.<br />

2.3.1 Email <strong>et</strong> support<br />

La composition des émaux varie <strong>pour</strong> adapter la température<br />

de cuisson de l’émail au support. Plus la cuisson d’<strong>émaillage</strong><br />

se fait à température élevée, meilleures seront les qualités de<br />

la pièce <strong>émaillé</strong>e. Toutefois, <strong>pour</strong> les métaux, la température<br />

de cuisson est limitée par le support. Il faut par exemple tenir<br />

compte des changements de phase de l’acier. De plus, il est<br />

nécessaire que le coefficient de dilatation de l’émail soit compatible<br />

avec celui du support.<br />

2.3.2 <strong>Les</strong> différents types d’émaux <strong>pour</strong> acier<br />

L’émail de masse<br />

L’émail de masse contient des oxydes métalliques (oxydes de<br />

Ni, Co, Cu) qui vont perm<strong>et</strong>tre son adhérence sur l’acier en<br />

créant des alliages avec le fer qui y est contenu (voir le souschapitre<br />

7.1, consacré aux phénomènes d’adhérence de l’émail<br />

sur l’acier). <strong>Les</strong> oxydes métalliques étant de couleur foncée, il<br />

ne peut pas exister d’émail de masse blanc.<br />

Il existe des émaux de masse plus réactifs, dont la teneur en<br />

oxydes métalliques d’adhérence est renforcée, ce qui perm<strong>et</strong><br />

d’éviter le décapage de l’acier avant <strong>émaillage</strong>. Ces émaux<br />

sont, entre autres, utilisés <strong>pour</strong> le procédé d’<strong>émaillage</strong> deux<br />

couches / une cuisson.<br />

L’émail de masse assure également la protection contre la<br />

corrosion de la pièce <strong>émaillé</strong>e. Par ailleurs, selon le type de<br />

pièce à émailler, d’autres éléments lui seront ajoutés <strong>pour</strong> lui<br />

conférer :<br />

• des propriétés antiacides (cavité de four, lèchefrites)<br />

par addition de TiO 2 ;<br />

• des propriétés antialcalines (sanitaire, lave-linge)<br />

par addition de ZrO 2 ;<br />

• une résistance à la corrosion améliorée <strong>pour</strong> les applications<br />

chauffe-eau par addition de ZrO 2 <strong>et</strong> de Al 2 O 3 .<br />

Guide d’utilisation – <strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong> – <strong>ArcelorMittal</strong><br />

<strong>Les</strong> émaux auton<strong>et</strong>toyants<br />

<strong>Les</strong> émaux auton<strong>et</strong>toyants sont utilisés dans les fours de cuisine<br />

<strong>et</strong> participent à l’élimination des graisses qui se dégagent lors<br />

de la cuisson des aliments. Il y a deux types d’émaux auton<strong>et</strong>toyants<br />

: les émaux catalytiques <strong>et</strong> les émaux pyrolytiques. On<br />

parle alors de four auton<strong>et</strong>toyant catalytique <strong>et</strong> pyrolytique.<br />

• Le n<strong>et</strong>toyage catalytique a lieu durant le fonctionnement<br />

normal du four, autour de 200°C. L’émail contient des<br />

oxydes qui vont catalyser la dégradation des graisses avec<br />

formation d’eau <strong>et</strong> de dioxyde de carbone. Par ailleurs, ces<br />

émaux sont très réfractaires, donc poreux, ce qui a <strong>pour</strong><br />

eff<strong>et</strong> d’augmenter la surface de contact entre l’émail <strong>et</strong> la<br />

graisse, <strong>et</strong> ainsi d’en faciliter son élimination :<br />

CXHYOZ + catalyseur xH2O + yCO<br />

<br />

2<br />

L’efficacité diminue au cours du temps, suite au bouchage<br />

progressif des pores.<br />

• Le n<strong>et</strong>toyage pyrolytique a lieu durant un fonctionnement<br />

à vide du four, vers 520°C. <strong>Les</strong> graisses <strong>et</strong> résidus qui se<br />

sont déposés sur les parois pendant la cuisson des aliments<br />

sont calcinés à c<strong>et</strong>te température <strong>et</strong> il reste alors un dépôt<br />

de carbone qu’il suffit d’essuyer :<br />

C X H Y O Z + chaleur xC + yH Z O<br />

Ces émaux ont un point de ramollissement supérieur à la<br />

température de pyrolyse. Ils sont brillants, non poreux <strong>et</strong><br />

extrêmement résistants aux acides <strong>et</strong> aux bases.<br />

<strong>Les</strong> émaux de couverte<br />

<strong>Les</strong> émaux de couverte vont donner à la pièce <strong>émaillé</strong>e ses<br />

qualités esthétiques. De plus, ils contribuent à améliorer la résistance<br />

chimique de la pièce <strong>émaillé</strong>e.<br />

Ne contenant absolument aucun agent d’adhérence, ils ne peuvent<br />

en aucun cas être utilisés seuls sur un support métallique.<br />

<strong>Les</strong> émaux <strong>pour</strong> cuisson à basse température<br />

Ces émaux ont été développés <strong>pour</strong> l’<strong>émaillage</strong> sur support<br />

aluminié à partir des émaux utilisés <strong>pour</strong> l’aluminium par adaptation<br />

du coefficient de dilatation.<br />

Leur température de cuisson (560°C) est plus basse que celle<br />

des émaux utilisés sur support acier nu.<br />

11

3 L’<strong>émaillage</strong><br />

des <strong>aciers</strong><br />

3.1 L’opération d’<strong>émaillage</strong> 14<br />

3.2 Le traitement de surface avant <strong>émaillage</strong> 15<br />

3.2.1 Le grenaillage 15<br />

3.2.2 Le dégraissage 15<br />

3.2.3 Le rinçage 16<br />

3.2.4 Le décapage 16<br />

3.2.5 Le rinçage acide 17<br />

3.2.6 Le nickelage 17<br />

3.2.7 Rinçage final, neutralisation <strong>et</strong> séchage 18<br />

3.3 L’application de l’émail 18<br />

3.3.1 Application par voie humide 18<br />

3.3.2 Application par voie sèche : pistolage poudre électrostatique 19<br />

3.4 Le séchage <strong>et</strong> la cuisson de l’émail 19<br />

3.4.1 Le séchage de l’émail 19<br />

3.4.2 La cuisson de l’émail 19<br />

3.4.3 <strong>Les</strong> mécanismes d’adhérence de l’émail sur l’acier 20<br />

13

14<br />

3<br />

L’<strong>émaillage</strong> des <strong>aciers</strong><br />

3.1 L’opération d’<strong>émaillage</strong><br />

L’opération d’<strong>émaillage</strong> consiste à appliquer, puis à cuire une ou<br />

plusieurs couches d’émail sur une ou deux faces d’un support<br />

acier adapté.<br />

cotation<br />

aspect adhérence<br />

0,004 0,05<br />

émail de couverte<br />

émail de masse<br />

support acier<br />

Guide d’utilisation – <strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong> – <strong>ArcelorMittal</strong><br />

%<br />

Un <strong>émaillage</strong> réussi sera caractérisé par :<br />

• une adhérence correcte de l’émail sur l’acier ;<br />

• un bon aspect de surface après cuisson de l’émail.<br />

La teneur en carbone de l’acier joue un rôle contradictoire visà-vis<br />

de ces deux propriétés. Le carbone est important <strong>pour</strong><br />

l’adhérence de l’émail, mais une teneur trop élevée entraîne<br />

une dégradation de l’aspect de surface en raison des dégagements<br />

gazeux de CO <strong>et</strong> CO 2 se produisant lors de la cuisson.<br />

C<strong>et</strong>te antinomie explique la variété des procédés d’<strong>émaillage</strong><br />

rencontrés.<br />

L’opération d’<strong>émaillage</strong> comprend généralement plusieurs<br />

étapes :<br />

• préparation de la surface de la pièce après mise en forme ;<br />

• préparation de l’émail ;<br />

• application de l’émail sur l’acier ;<br />

• séchage ;<br />

• cuisson à haute température.<br />

En fonction du type de pièce à réaliser <strong>et</strong> de l’aspect final désiré,<br />

plusieurs procédés d’<strong>émaillage</strong> peuvent être mis en œuvre :<br />

• <strong>émaillage</strong> sur support laminé à chaud ;<br />

• <strong>émaillage</strong> conventionnel (deux couches / deux cuissons) ;<br />

• <strong>émaillage</strong> masse (une couche / une cuisson) ;<br />

• <strong>émaillage</strong> blanc direct ;<br />

• <strong>émaillage</strong> deux couches / une cuisson ;<br />

• <strong>émaillage</strong> sur support revêtu métallique.

3.2 Le traitement de surface avant <strong>émaillage</strong><br />

L’objectif du traitement de surface est d’obtenir une surface<br />

compatible avec l’opération d’<strong>émaillage</strong>. Le traitement de surface<br />

comprend différentes étapes dont le nombre varie en<br />

fonction du procédé d’<strong>émaillage</strong> mis en œuvre :<br />

• grenaillage utilisé <strong>pour</strong> l’<strong>émaillage</strong> sur support laminé à chaud<br />

• dégraissage<br />

• rinçage<br />

• décapage<br />

• rinçage acide impérativement utilisé <strong>pour</strong> l’<strong>émaillage</strong> blanc direct<br />

• nickelage<br />

• rinçage<br />

• neutralisation<br />

• séchage<br />

3.2.1 Le grenaillage<br />

Le traitement de surface par grenaillage est utilisé <strong>pour</strong> les<br />

supports laminés à chaud destinés par exemple à la fabrication<br />

de fonds <strong>et</strong> viroles de chauffe-eau, ou bien la fabrication de<br />

chapeaux de brûleurs de cuisinières. Son rôle est d’augmenter<br />

la rugosité de surface de l’acier <strong>et</strong> ainsi d’améliorer l’accrochage<br />

de l’émail. En eff<strong>et</strong>, au cours de la cuisson de l’émail,<br />

les réactions chimiques émail-métal sont favorisées par une<br />

surface de contact plus développée, ce qui entraîne une augmentation<br />

de l’adhérence de l’émail sur l’acier qui, associée aux<br />

pièges chimiques à hydrogène créés lors de la fabrication de<br />

l’acier, améliore la résistance au défaut coups d’ongle.<br />

Le grenaillage est effectué sur un support non huilé de façon à<br />

éviter la pollution de la grenaille. En eff<strong>et</strong>, celle-ci, polluée par<br />

l’huile, devient moins efficace <strong>et</strong> salit la surface de l’acier. Ces<br />

salissures peuvent provoquer des refus d’émail en cas d’application<br />

humide.<br />

Guide d’utilisation – <strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong> – <strong>ArcelorMittal</strong><br />

3.2.2 Le dégraissage<br />

Le but du dégraissage est de r<strong>et</strong>irer les matières exogènes<br />

présentes en surface de l’acier <strong>et</strong> provenant des étapes précédentes<br />

: huiles de protection, huiles d’emboutissage, poussières<br />

diverses. L’étape de dégraissage est donc une étape très<br />

importante dans la préparation de surface.<br />

Divers paramètres sont à contrôler :<br />

• la nature du produit dégraissant ;<br />

• la température de dégraissage, qui doit être située entre<br />

60 <strong>et</strong> 90°C selon le procédé utilisé ;<br />

• la concentration du produit dégraissant (45 à 50 g/l) ;<br />

• le pH des bains de dégraissage ;<br />

• le temps de traitement (15 mn en immersion –<br />

quelques minutes en aspersion) ;<br />

• l’action mécanique éventuelle (agitation du bain ou<br />

pression d’aspersion).<br />

Le dégraissage alcalin est le procédé le plus utilisé. <strong>Les</strong> solutions<br />

alcalines peuvent avoir trois actions physico-chimiques<br />

différentes :<br />

• la saponification : les corps gras sont dissous en présence<br />

d’une solution aqueuse de soude ou de potasse en formant<br />

des savons solubles ;<br />

• l’émulsification : les graisses sont dispersées en fines<br />

gouttel<strong>et</strong>tes par des phosphates ou des silicates ;<br />

• diminution de la tension superficielle : les molécules de<br />

graisse sont enrobées par des agents organiques, ce qui<br />

diminue les liaisons entre celles-ci <strong>et</strong> le support.<br />

Deux procédés sont utilisés : immersion (ou au trempé) <strong>et</strong><br />

aspersion. L’eff<strong>et</strong> mécanique (agitation du bain, pression d’aspersion)<br />

améliore l’efficacité du dégraissage. Concernant le<br />

dégraissage par immersion, plusieurs bains sont disposés en<br />

cascade.<br />

Un dégraissage insuffisant est générateur de défauts de surface,<br />

ce qui montre l’importance du contrôle des conditions de c<strong>et</strong>te<br />

opération. Il faut également faire attention au phénomène de<br />

résinification de l’huile sur la pièce à dégraisser, sous l’eff<strong>et</strong> de<br />

la lumière rendant le dégraissage très difficile, voire impossible.<br />

Enfin, les défauts de surface du métal (rayures, porosité, <strong>et</strong>c.)<br />

peuvent piéger des résidus d’huile qui <strong>pour</strong>ront dégazer lors de<br />

la cuisson de l’émail.<br />

15

16<br />

3<br />

L’<strong>émaillage</strong> des <strong>aciers</strong><br />

3.2.3 Le rinçage<br />

Le rinçage suit le dégraissage <strong>et</strong> il est fait en une ou plusieurs<br />

étapes :<br />

• un seul rinçage à l’eau chaude (60 à 70°C) en cas<br />

d’opérations de traitement de surface ultérieures<br />

( décapage, <strong>et</strong>c.) ;<br />

• rinçage chaud, rinçage froid <strong>et</strong> rinçage à l’eau déminéralisée<br />

s’il n’y a plus de traitement de surface ultérieur.<br />

Guide d’utilisation – <strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong> – <strong>ArcelorMittal</strong><br />

3.2.4 Le décapage<br />

Le but du décapage est d’attaquer la surface de l’acier <strong>pour</strong> en<br />

augmenter la microrugosité <strong>et</strong> ainsi sa réactivité, ce qui est<br />

favorable <strong>pour</strong> l’adhérence de l’émail. Le décapage est généralement<br />

fait avec de l’acide sulfurique concentré (H 2 SO 4 )<br />

<strong>et</strong> l’attaque se fait principalement sur les joints de grains.<br />

L’intensité du décapage est mesuré par la perte en fer. Selon<br />

le procédé d’<strong>émaillage</strong> mis en œuvre, le décapage peut être<br />

léger (perte en fer = 5 g/m 2 par face) ou fort (perte en fer =<br />

25 g/m 2 par face).<br />

La réaction chimique mise en œuvre au cours du décapage est<br />

la suivante :<br />

fer + acide sulfurique fer en solution dans l’acide<br />

+ hydrogène gazeux<br />

Fe (0) + (2H + 2- + SO4 ) 2+ 2- (Fe + SO4 ) +<br />

<br />

H2<br />

<strong>Les</strong> conditions standard de décapage sont les suivantes :<br />

• température du bain d’acide : 70 à 75°C<br />

• concentration d’acide sulfurique : H 2SO 4 à 7%<br />

• temps de décapage : de 10 à 15 mn<br />

• concentration de fer dans le bain : 2 g/l<br />

Une variation, même faible, de ces conditions standard peut<br />

entraîner une variation importante de la perte en fer <strong>et</strong> ainsi de<br />

l’adhérence de l’émail.<br />

L’analyse chimique de l’acier est également un paramètre<br />

extrêmement important <strong>pour</strong> le contrôle de la perte en fer.<br />

Certains éléments tels que le phosphore, le cuivre ou le molybdène<br />

influent beaucoup sur sa valeur. Il est donc primordial<br />

que les teneurs en éléments chimiques de l’acier soient contrôlées<br />

avec une grande précision.<br />

Dans le cas de l’<strong>émaillage</strong> blanc direct, le décapage est l’étapeclé<br />

<strong>pour</strong> l’obtention d’une pièce de bonne qualité. Après décapage,<br />

le faciès observé sera en fonction de la perte en fer mesurée.<br />

<strong>Les</strong> photos ci-dessous montrent l’influence du décapage<br />

sur la surface de la pièce, notamment la microrugosité sur les<br />

grains <strong>et</strong> l’attaque des joints de grains.<br />

Décapage normal Surdécapage Surface non décapée

3.2.5 Le rinçage acide<br />

En <strong>émaillage</strong> blanc direct, nous verrons plus loin qu’il est nécessaire<br />

de déposer du nickel sur la pièce après décapage, de façon<br />

à obtenir une bonne adhérence de l’émail blanc sur l’acier.<br />

La quantité de nickel que l’on peut déposer sur une pièce <strong>pour</strong><br />

une température, un temps de nickelage <strong>et</strong> une concentration<br />

de nickel dans le bain donnés, est fonction du pH. C<strong>et</strong>te quantité<br />

est maximale lorsque le pH est égal à 2,8. Or, il se trouve<br />

qu’après l’opération de décapage, le pH à la surface de la pièce<br />

est inférieur à 1. S’il n’y a pas de rinçage après décapage, le pH<br />

restera bas <strong>et</strong> peu de nickel sera déposé. De même, s’il est procédé<br />

à un rinçage à l’eau, le résultat sera également une faible<br />

quantité de nickel déposée.<br />

Le rinçage acide a donc <strong>pour</strong> but de faire remonter le pH de la<br />

pièce, mais sans dépasser la valeur optimale.<br />

Ni déposé<br />

sans rinçage rinçage à l’eau<br />

2,8<br />

T, t, %Ni dans le bain<br />

Guide d’utilisation – <strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong> – <strong>ArcelorMittal</strong><br />

pH<br />

3.2.6 Le nickelage<br />

Le nickel joue un rôle important dans le cas du procédé<br />

d’<strong>émaillage</strong> blanc direct <strong>pour</strong> l’adhérence de l’émail. Il peut<br />

éventuellement être utilisé en faible quantité avec les procédés<br />

conventionnels (flash de nickel).<br />

La méthode la plus courante utilisée <strong>pour</strong> déposer le nickel<br />

est celle de la réaction par déplacement du nickel par le fer :<br />

2Fe + NiSO4 + H2SO4 2FeSO4 + Ni + H<br />

<br />

2<br />

Conditions :<br />

• NiSO 4 : 12 à 15 g/l<br />

• pH : 2,8<br />

• température : 70°C<br />

• temps : 7 mn<br />

De même que <strong>pour</strong> le décapage, les conditions de nickelage ont<br />

une très grande importance sur la quantité de nickel déposée.<br />

Une faible variation peut avoir de lourdes conséquences sur<br />

l’adhérence de l’émail.<br />

De façon à obtenir une bonne adhérence <strong>et</strong> un bon aspect de<br />

l’émail en <strong>émaillage</strong> blanc direct, il existe une combinaison optimale<br />

entre la perte en fer à obtenir <strong>et</strong> la quantité de nickel :<br />

• perte en fer de 25 à 50 g/m 2 par face<br />

• quantité de nickel déposée de 1 à 2 g/m 2 par face<br />

mauvaise<br />

adhérence<br />

Ni<br />

(g/m 2 /1 face)<br />

2<br />

1<br />

0,4<br />

0<br />

25 50<br />

mauvais aspect<br />

bonne adhérence<br />

bon aspect<br />

perte en fer<br />

(g/m 2 /1 face)<br />

17

18<br />

3<br />

L’<strong>émaillage</strong> des <strong>aciers</strong><br />

3.2.7 Rinçage final, neutralisation <strong>et</strong> séchage<br />

Le but du rinçage final est d’éliminer toutes les traces acides<br />

encore présentes à la surface de la pièce. Généralement, deux<br />

bains sont utilisés :<br />

• premier bain :<br />

2,5 < pH < 3,2 <strong>et</strong> T = 30 à 35°C pendant 7 mn<br />

• second bain :<br />

3,5 < pH < 4 <strong>et</strong> T = 25°C pendant 7 mn<br />

L’opération de neutralisation a <strong>pour</strong> objectif d’éliminer complètement<br />

les restes d’acide :<br />

• 10,5 < pH < 11,5 <strong>et</strong> T = 70°C pendant 7 mn<br />

A la fin de la préparation de surface, il est nécessaire que les<br />

pièces soient séchées <strong>pour</strong> éviter qu’elles ne s’oxydent avant<br />

<strong>émaillage</strong>.<br />

Guide d’utilisation – <strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong> – <strong>ArcelorMittal</strong><br />

3.3 L’application de l’émail<br />

L’émail peut être appliqué par voie humide ou par voie sèche.<br />

3.3.1 Application par voie humide<br />

Il y a plusieurs façons d’appliquer l’émail par voie humide.<br />

Application au trempé<br />

La pièce à émailler est plongée dans une barbotine d’émail<br />

(mélange de poudre d’émail <strong>et</strong> d’eau), dont la densité <strong>et</strong> la<br />

viscosité sont très bien contrôlées. <strong>Les</strong> pièces sont ensuite<br />

suspendues de façon à perm<strong>et</strong>tre au surplus d’émail déposé de<br />

pouvoir s’écouler <strong>et</strong> ainsi obtenir une épaisseur déposée régulière.<br />

Ce procédé est souvent utilisé <strong>pour</strong> les pièces de géométrie<br />

complexes telles que les cavités de four. Un inconvénient<br />

de ce procédé est qu’il peut laisser des coulures d’émail sur<br />

les pièces. Une variante de l’application au trempé, le trempé<br />

secoué, qui consiste à animer la pièce de mouvements divers à<br />

la sortie du bain, perm<strong>et</strong> de limiter les coulures <strong>et</strong> les surépaisseurs<br />

d’émail déposé.<br />

Flow coating<br />

Ce procédé consiste à asperger la pièce sur toute sa surface par<br />

un ou plusieurs j<strong>et</strong>s ronds d’émail.<br />

Le pistolage pneumatique<br />

L’émail est pulvérisé sur la pièce à émailler à l’aide d’un pistol<strong>et</strong><br />

traversé par un j<strong>et</strong> d’air comprimé, dont la pression varie de<br />

3 à 4,5 bars. L’application s’effectue en général dans des cabines,<br />

les pièces étant transportées par un convoyeur. Le pistolage<br />

manuel nécessite de la part de l’opérateur une grande<br />

expérience <strong>pour</strong> éviter les coulures <strong>et</strong> surépaisseurs d’émail.<br />

C<strong>et</strong>te opération peut être automatisée <strong>et</strong> est plutôt réservée<br />

aux p<strong>et</strong>ites séries.<br />

Le pistolage électrostatique<br />

Une différence de potentiel électrique est appliquée entre<br />

l’émail chargé négativement <strong>et</strong> la pièce à émailler chargée<br />

positivement. Le pistol<strong>et</strong> d’<strong>émaillage</strong> est constitué d’un tube<br />

central au travers duquel passe l’émail entouré d’une buse<br />

annulaire dans laquelle passe l’air de pulvérisation à plus grande<br />

vitesse que le flux d’émail. C<strong>et</strong>te différence de vitesse provoque<br />

l’atomisation de la barbotine d’émail en fines gouttel<strong>et</strong>tes.<br />

A la sortie du pistol<strong>et</strong>, elles traversent l’atmosphère qui a été<br />

ionisée dans un champ électrique <strong>et</strong> se chargent négativement<br />

avant de se déposer sur la pièce à émailler. Après formation<br />

des premières couches, les gouttel<strong>et</strong>tes suivantes vont subir<br />

une attraction de plus en plus faible de la part de la pièce <strong>et</strong><br />

une force répulsive va naître, s’opposant à la force d’attraction<br />

jusqu’à ce qu’un équilibre soit atteint, régulant ainsi l’épaisseur

déposée. La couche d’émail déposée est donc uniforme <strong>et</strong> les<br />

pertes sont limitées.<br />

Le procédé ETE<br />

(Elektro-Tauch-Emaillierung ou électrophorèse)<br />

Le procédé par électrophorèse est essentiellement utilisé <strong>pour</strong><br />

l’<strong>émaillage</strong> direct. <strong>Les</strong> particules d’émail, en suspension colloïdale<br />

dans de l’eau additionnée de sel, sont transportées sous<br />

l’eff<strong>et</strong> d’un champ électrique. Elles sont chargées négativement<br />

en surface <strong>et</strong> précipitées à l’anode de la cellule d’électrolyse,<br />

qui est la pièce à émailler. Ce procédé perm<strong>et</strong> d’obtenir<br />

une épaisseur d’émail très régulière (autolimitation du dépôt)<br />

<strong>et</strong> un aspect de surface exceptionnel. Il est très performant<br />

<strong>pour</strong> les pièces plates.<br />

Il présente cependant quelques inconvénients :<br />

• il est coûteux ;<br />

• il nécessite l’utilisation de cathode ayant la forme<br />

de la pièce à émailler ;<br />

• le suivi des caractéristiques électriques de la barbotine<br />

est complexe.<br />

3.3.2 Application par voie sèche :<br />

pistolage poudre électrostatique<br />

Le principe du pistolage électrostatique en poudre est le même<br />

que <strong>pour</strong> la voie humide. Un champ électrique est formé entre<br />

la buse électrode <strong>et</strong> la pièce à émailler. <strong>Les</strong> particules d’émail,<br />

propulsées en dehors du pistol<strong>et</strong> par un flux d’air, se chargent<br />

négativement, migrent vers la pièce à émailler (électrode positive)<br />

<strong>et</strong> s’y déposent. Après dépôt d’une première couche, les<br />

particules subissent une force d’attraction moindre. Il y a alors<br />

création de forces répulsives qui, lorsqu’elles deviennent égales<br />

aux forces d’attraction, empêchent les particules de se fixer. Il<br />

y a donc autolimitation <strong>et</strong> uniformisation de la couche d’émail<br />

déposée.<br />

Il est nécessaire que les particules d’émail soient enrobées<br />

(enveloppe organique, en général, silicone) <strong>pour</strong> éviter leur<br />

hydratation, ce qui aurait <strong>pour</strong> eff<strong>et</strong> de diminuer leur résistance<br />

électrique, empêchant un dépôt correct de l’émail sur la pièce.<br />

La qualité de l’enrobage, la granulométrie <strong>et</strong> la rhéologie de la<br />

poudre sont les facteurs essentiels <strong>pour</strong> l’obtention d’un dépôt<br />

régulier de l’émail <strong>et</strong> d’un bel aspect de surface après cuisson.<br />

Ce procédé est très adapté <strong>pour</strong> les pièces plates, les corps<br />

creux – type cavité de four – étant plus difficile à émailler à<br />

cause de l’influence de l’eff<strong>et</strong> cage de Faraday.<br />

Ses avantages sont nombreux :<br />

• diminution des rebuts ;<br />

• économie de matière ;<br />

• régularité des épaisseurs déposées.<br />

Guide d’utilisation – <strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong> – <strong>ArcelorMittal</strong><br />

3.4 Le séchage <strong>et</strong> la cuisson de l’émail<br />

3.4.1 Le séchage de l’émail<br />

Le séchage est une opération indispensable après l’application<br />

d’émail par voie liquide. En eff<strong>et</strong>, l’humidité, qui représente<br />

40 à 50% de la masse déposée, peut provoquer, au cours de<br />

la cuisson, le r<strong>et</strong>irage de l’émail. Le revêtement sec obtenu est<br />

appelé biscuit.<br />

Le séchage à l’air libre n’est pas recommandé car les pièces<br />

peuvent être contaminées par des particules exogènes contenues<br />

dans l’air <strong>et</strong> il peut rester de l’humidité résiduelle dans<br />

l’émail pouvant favoriser l’apparition de coups d’ongle. Il est<br />

nécessaire d’utiliser des séchoirs ou des étuves à des températures<br />

comprises entre 70 <strong>et</strong> 120°C. Le séchage par rayonnement<br />

infrarouge ou par convection est le moyen le plus sûr<br />

<strong>pour</strong> préparer les pièces avant la cuisson.<br />

3.4.2 La cuisson de l’émail<br />

A l’exception du procédé d’<strong>émaillage</strong> sur tôles aluminiées, la<br />

cuisson est généralement opérée à une température comprise<br />

entre 780 <strong>et</strong> 850°C, qui est largement supérieure à la température<br />

de ramollissement de l’émail (entre 500 <strong>et</strong> 600°C). Elle<br />

peut se faire dans un four box ou dans un four tunnel (continu).<br />

Le temps <strong>et</strong> la température de cuisson dépendent de l’épaisseur<br />

de l’acier <strong>et</strong> de la nature de l’émail. La cuisson s’opère dans<br />

une atmosphère oxydante.<br />

<strong>Les</strong> fours box sont généralement utilisés <strong>pour</strong> les p<strong>et</strong>ites séries<br />

<strong>et</strong> des pièces de faibles dimensions. On les trouvera surtout<br />

chez les émailleurs indépendants.<br />

<strong>Les</strong> fours tunnel sont soit rectilignes, soit en forme de U ou de<br />

L. Ils sont adaptés à la fabrication de grandes séries. Ils sont<br />

constitués de trois zones : préchauffage, cuisson <strong>et</strong> refroidissement,<br />

ce qui autorise une montée <strong>et</strong> une descente en température<br />

régulière. <strong>Les</strong> pièces, disposées sur des balancelles<br />

traversent ces zones, suspendues à un convoyeur. Des rideaux<br />

d’air, situés à l’entrée <strong>et</strong> à la sortie du four évitent les pertes<br />

thermiques.<br />

Le chauffage des fours est principalement électrique ou au gaz<br />

par tubes radiants. <strong>Les</strong> éléments de chauffe sont disposés sur les<br />

parois <strong>et</strong> la sole du four. L’énergie thermique est directement<br />

transmise à la pièce par rayonnement <strong>et</strong> convection.<br />

19

20<br />

3<br />

L’<strong>émaillage</strong> des <strong>aciers</strong><br />

3.4.3 <strong>Les</strong> mécanismes d’adhérence de l’émail sur l’acier<br />

L’adhérence de l’émail sur acier non revêtu est obtenue au<br />

travers de réactions chimiques se déroulant pendant la cuisson<br />

<strong>et</strong> le refroidissement.<br />

Le processus peut être scindé en quatre étapes :<br />

1 ère étape : jusqu’à 550°C<br />

• L’humidité (H 2 O) <strong>et</strong> l’oxygène (O 2 ) de l’air pénètrent<br />

dans l’émail poreux <strong>et</strong> oxydent le fer contenu dans l’acier.<br />

• Il y a donc formation d’une couche d’oxyde de fer<br />

à l’interface émail/acier.<br />

• L’hydrogène atomique provenant de la décomposition<br />

de H 2 O diffuse dans l’acier, se recombine en hydrogène<br />

moléculaire <strong>et</strong> comble les trous contenus dans l’acier.<br />

La solubilité de H 2 dans l’acier augmente avec la température.<br />

2 ème étape : entre 550 <strong>et</strong> 830°C<br />

• Il y a ramollissement, puis fusion de l’émail qui va former<br />

une couche semi-perméable entraînant une diminution<br />

des échanges gazeux avec l’atmosphère du four.<br />

• L’oxyde de fer présent à l’interface émail/acier est<br />

dissous par l’émail.<br />

température de cuisson (°C)<br />

900<br />

800<br />

700<br />

600<br />

500<br />

400<br />

300<br />

200<br />

100<br />

émail imperméable à O 2 de l’air <strong>et</strong> réaction des oxydes avec l’émail<br />

fusion de l’émail<br />

émail poreux <strong>et</strong><br />

oxydation du fer<br />

0 1 2 3 4 5 6 7<br />

Guide d’utilisation – <strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong> – <strong>ArcelorMittal</strong><br />

3 ème étape : vers 830°C<br />

• A c<strong>et</strong>te température se passent des réactions chimiques<br />

d’oxydoréduction entre la couche d’oxyde de fer<br />

présente à l’interface émail/acier, les oxydes métalliques<br />

contenus dans l’émail <strong>et</strong> le carbone contenu dans l’acier.<br />

• Il y a précipitation d’alliages Fe-Ni-Co à l’interface émail/<br />

acier, qui sont à l’origine de l’adhérence de l’émail sur<br />

l’acier.<br />

• L’adhérence est favorisée par la rugosité de l’acier.<br />

• L’oxygène dissous se recombine avec le carbone<br />

contenu dans l’acier générant des dégagements gazeux<br />

de CO/CO 2 , dont l’intensité doit être contrôlée.<br />

• La quantité d’hydrogène contenue dans l’acier est maximale.<br />

4 ème étape : le refroidissement<br />

• Il y a solidification de l’émail entraînant l’arrêt des<br />

échanges gazeux.<br />

• La solubilité de l’hydrogène décroît dans l’acier lorsque<br />

la température diminue. Il se r<strong>et</strong>rouve en sursaturation<br />

dans l’acier <strong>et</strong> vient s’accumuler sous la couche d’émail.<br />

Une trop grande quantité d’hydrogène présente à<br />

l’interface sera à l’origine du défaut coup d’ongle (voir<br />

chapitre 4.1).<br />

solidification de l’émail<br />

arrêt des réactions<br />

temps (mn)

4 <strong>Les</strong><br />

procédés d’<strong>émaillage</strong><br />

<strong>et</strong> les qualités associées<br />

4.1 L’hydrogène <strong>et</strong> les coups d’ongle 22<br />

4.1.1 La formation des coups d’ongle 22<br />

4.1.2 Conséquence sur la métallurgie des <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> 22<br />

4.1.3 Mesure de la capacité d’absorption de l’acier :<br />

le test de perméation H 2 Strohlein 23<br />

4.2 Emaillage sur acier laminé à chaud 24<br />

4.2.1 Domaine d’application 24<br />

4.2.2 La gamme <strong>ArcelorMittal</strong> des <strong>aciers</strong> laminés à chaud<br />

<strong>pour</strong> <strong>émaillage</strong> 24<br />

4.2.3 Utilisation 24<br />

4.2.4 Easyfilm ® HPE <strong>et</strong> Easyfilm ® HFE 25<br />

4.3 Emaillage sur acier laminé à froid 25<br />

4.3.1 Emaillage masse une couche / une cuisson 25<br />

4.3.2 Emaillage conventionnel : deux couches / deux cuissons 25<br />

4.3.3 Emaillage blanc direct 26<br />

4.3.4 Emaillage deux couches / une cuisson 26<br />

4.3.5 La gamme <strong>ArcelorMittal</strong> des <strong>aciers</strong> laminés à froid<br />

<strong>pour</strong> <strong>émaillage</strong> 26<br />

4.3.6 Synoptique des procédés d’<strong>émaillage</strong> sur<br />

support laminé à froid 28<br />

4.4 L’<strong>émaillage</strong> basse température sur support acier aluminié 28<br />

4.4.1 <strong>Les</strong> <strong>aciers</strong> aluminiés <strong>pour</strong> <strong>émaillage</strong> : Alusi ® BEC <strong>et</strong> Alusi ® BEA 28<br />

4.4.2 Application 29<br />

4.4.3 Mise en œuvre 29<br />

21

22<br />

4<br />

<strong>Les</strong> procédés d’<strong>émaillage</strong> <strong>et</strong> les qualités associées<br />

<strong>Les</strong> procédés d’<strong>émaillage</strong> actuels se sont développés au cours<br />

du 20 ème siècle <strong>et</strong> ont suivi les progrès liés d’une part à l’élaboration<br />

de l’acier <strong>et</strong> d’autre part à l’évolution des contraintes<br />

environnementales. Se sont donc succédés, l’<strong>émaillage</strong><br />

conventionnel sur acier laminé à froid, puis, dans les années<br />

’60, l’<strong>émaillage</strong> blanc direct avec l’apparition des <strong>aciers</strong> décarburés<br />

en bobine expansée (brev<strong>et</strong> B<strong>et</strong>hlehem Steel Corporation<br />

en 1958), ensuite, dans les années ’80, le développement<br />

de l’<strong>émaillage</strong> deux couches / une cuisson, enfin l’apparition<br />

des techniques d’<strong>émaillage</strong> sur supports revêtus métalliques au<br />

tournant des années 2000. Parallèlement, l’<strong>émaillage</strong> sur support<br />

laminé à chaud s’est également développé, en particulier<br />

<strong>pour</strong> les applications chauffe-eau.<br />

L’énumération des procédés d’<strong>émaillage</strong> <strong>et</strong> qualités associées<br />

suit donc c<strong>et</strong>te évolution historique. Toutefois, avant de décrire<br />

ces procédés, il est impératif d’évoquer d’abord le principal paramètre<br />

qui va gouverner leur métallurgie : la résistance aux coups<br />

d’ongle.<br />

4.1 L’hydrogène <strong>et</strong> les coups d’ongle<br />

4.1.1 La formation des coups d’ongle<br />

Nous avons vu précédemment que pendant la cuisson de<br />

l’émail, l’hydrogène pénètre à l’intérieur de l’acier de la façon<br />

suivante :<br />

• l’humidité de l’air (H 2O) contenu dans l’atmosphère du four<br />

pénètre dans l’émail <strong>et</strong> migre vers l’interface émail/acier ;<br />

• il y a alors décomposition de H 2O ;<br />

• l’oxygène participe aux réactions d’adhérence de l’émail<br />

sur l’acier ;<br />

• l’hydrogène atomique pénètre dans l’acier, puis se recombine<br />

sous forme d’hydrogène gazeux H 2.<br />

Pendant c<strong>et</strong>te phase de montée en température, la solubilité<br />

de l’hydrogène dans l’acier augmente.<br />

Coups d’ongle<br />

Guide d’utilisation – <strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong> – <strong>ArcelorMittal</strong><br />

Au cours du refroidissement, la solubilité de l’hydrogène<br />

dans l’acier diminue :<br />

• il y a solidification de l’émail ;<br />

• une partie de l’hydrogène en excès (puisque sa solubilité<br />

diminue) doit sortir de l’acier ;<br />

• l’hydrogène migre vers l’interface acier/émail <strong>et</strong> reste bloqué,<br />

n’ayant plus de possibilité de sortir du fait que l’émail<br />

s’est solidifié ;<br />

• la sursaturation en hydrogène engendre donc de très<br />

fortes pressions locales. Des sautes d’émail sont provoquées,<br />

créant ainsi le défaut coup d’ongle (sa morphologie<br />

rappelle l’empreinte de l’ongle dans la pâte à modeler).<br />

L’intensité du phénomène sera directement liée à la<br />

quantité de vapeur d’eau amenée dans le système.<br />

De même, la capacité de l’acier à absorber l’hydrogène sera<br />

déterminante.<br />

Ce défaut est très redouté, aussi bien chez les émailleurs que<br />

chez l’utilisateur final, car il apparaît à r<strong>et</strong>ardement.<br />

<strong>Les</strong> principaux paramètres qui aggravent la formation des<br />

coups d’ongle sont :<br />

• une atmosphère de cuisson humide ;<br />

• un séchage insuffisant en cas d’application de l’émail<br />

par voie humide ;<br />

• l’utilisation d’un acier non adapté à l’<strong>émaillage</strong>.<br />

Pour y remédier, un strict contrôle des conditions d’<strong>émaillage</strong><br />

est donc nécessaire. De même, l’acier doit présenter une capacité<br />

d’absorption d’hydrogène suffisante, ce qui justifie qu’il soit<br />

élaboré avec une métallurgie particulière.<br />

4.1.2 Conséquence sur la métallurgie des <strong>aciers</strong> <strong>pour</strong><br />

<strong>émaillage</strong><br />

Cas des <strong>aciers</strong> laminés à froid<br />

Le mode de fabrication de l’acier est directement lié à l’obtention<br />

de pièges à hydrogène. Dans le cas des <strong>aciers</strong> calmés<br />

aluminium, sera favorisée la formation d’amas de cémentite<br />

(carbure de fer Fe 3 C) au cours du laminage à chaud en pratiquant<br />

un bobinage très chaud. <strong>Les</strong> carbures de fer étant très<br />

fragiles, leur fragmentation fine au cours du laminage à froid<br />

provoquera l’apparition de p<strong>et</strong>its trous dans leur voisinage : les<br />

pièges à hydrogène.<br />

<strong>Les</strong> précipités de sulfures de manganèse participent également<br />

à la résistance aux coups d’ongle. Lors du laminage à froid, ils se<br />

déforment induisant une décohésion avec la matrice <strong>et</strong> l’apparition<br />

de p<strong>et</strong>ites cavités.<br />

D’autres solutions peuvent également être mises en œuvre en<br />

utilisant l’affinité <strong>pour</strong> l’hydrogène d’éléments tels que le bore.

Aciers calmés aluminium<br />

Laminage à chaud :<br />

cémentite Fe 3C<br />

Guide d’utilisation – <strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong> – <strong>ArcelorMittal</strong><br />

<br />

Dans le cas des <strong>aciers</strong> sans interstitiel (IFS – Interstitial Free<br />

Steel), le piégeage sera assuré par les précipités de titane<br />

formés en amont du bobinage au train à bande. Ce piégeage<br />

chimique est consolidé par une part de décohésion matrice /<br />

précipités de titane, lors du laminage à froid.<br />

Cas des <strong>aciers</strong> laminés à chaud<br />

Cémentite fragmentée<br />

après laminage à froid<br />

Dans le cas des <strong>aciers</strong> laminés à chaud, le piégeage de l’hydrogène<br />

ne peut être que chimique, le piège le plus efficace étant<br />

les carbures de titane.<br />

L’efficacité du piégeage est cependant dans ce cas inférieure à<br />

ce que l’on obtient en laminé à froid.<br />

4.1.3 Mesure de la capacité d’absorption de l’acier :<br />

le test de perméation H 2 Strohlein<br />

Le test de perméation Strohlein perm<strong>et</strong> de mesurer la capacité<br />

d’absorption de l’hydrogène par l’acier en déterminant<br />

le volume total des cavités présentes dans l’acier. Il s’appuie<br />

sur la génération d’hydrogène gazeux par électrolyse. La solution<br />

est composée d’acide sulfurique, d’oxyde d’arsenic <strong>et</strong><br />

de chlorure mercureux en faible proportion. Elle est régulée à<br />

25°C. L’instauration du courant continu à partir d’un générateur<br />

d’intensité provoque la réaction de réduction des protons<br />

H + contenus dans la solution.<br />

L’hydrogène atomique pénètre puis diffuse à travers le métal,<br />

se recombine sous forme moléculaire dans les imperfections.<br />

Lorsque le métal est saturé, le signal évolue en sortie. On obtient<br />

ainsi une courbe de perméation donnant la quantité d’hydrogène<br />

traversant le métal en fonction du temps.<br />

Le temps de perméation (t 0 ) est directement lié à la capacité<br />

de l’acier à être <strong>émaillé</strong>. La norme EN 10209 définit comme<br />

égale à 100 la valeur de TH à partir de laquelle un acier est dit<br />

émaillable.<br />

volume H 2<br />

enregistreur<br />

de données H 2<br />

t 0<br />

TH = 15t 0 /e 2<br />

TH >100<br />

+<br />

solution aqueuse<br />

(H 2 SO 4 + additifs)<br />

T = 25°C<br />

H + + e - H<br />

2H H 2<br />

temps<br />

épaisseur<br />

de l’acier : e<br />

Ce test ne peut s’appliquer qu’aux <strong>aciers</strong> présentant des cavités,<br />

donc aux <strong>aciers</strong> calmés aluminium. Dans le cas des <strong>aciers</strong><br />

IFS, la susceptibilité aux coups d’ongle est mesurée au travers<br />

d’un test d’<strong>émaillage</strong> en atmosphère humide ou par utilisation<br />

d’un émail de masse non adhérent (masse sensible).<br />

23

24<br />

4<br />

<strong>Les</strong> procédés d’<strong>émaillage</strong> <strong>et</strong> les qualités associées<br />

4.2 Emaillage sur acier laminé à chaud<br />

4.2.1 Domaine d’application<br />

L’<strong>émaillage</strong> sur support laminé à chaud consiste à appliquer sur<br />

une ou deux faces préalablement préparées une ou plusieurs<br />

couches d’émail, puis à opérer une cuisson à haute température.<br />

<strong>Les</strong> <strong>aciers</strong> laminés à chaud <strong>pour</strong> <strong>émaillage</strong> une face, qui sont<br />

des <strong>aciers</strong> présentant une analyse chimique particulière perm<strong>et</strong>tant<br />

de garantir :<br />

• une excellente résistance aux coups d’ongle<br />

des pièces <strong>émaillé</strong>es ;<br />

• la conservation des caractéristiques mécaniques après<br />

déformation <strong>et</strong> cuisson de l’émail.<br />

Deux qualités sont proposées selon les exigences liées<br />

aux contraintes d’utilisation : S240EK <strong>et</strong> S300EK. Elles<br />

peuvent être livrées à l’état noir, décapé huilé ou non huilé.<br />

Il est important de noter que ces <strong>aciers</strong> ne sont contraints à<br />

aucune normalisation.<br />

4.2.2 La gamme <strong>ArcelorMittal</strong> des <strong>aciers</strong> laminés à chaud <strong>pour</strong> <strong>émaillage</strong><br />

Guide d’utilisation – <strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong> – <strong>ArcelorMittal</strong><br />

Qualités<br />

S240EK S300EK<br />

Mise en forme Pliage – Profilage = =<br />

Pliage / Profilage sévère – Emboutissage<br />

léger<br />

= l<br />

Emboutissage = n<br />

Assemblage Soudage sans difficulté (1)<br />

Procédé d’<strong>émaillage</strong><br />

Emaillage<br />

une face<br />

4.2.3 Utilisation<br />

<strong>Les</strong> qualités S240EK <strong>et</strong> S300EK sont utilisées <strong>pour</strong> la fabrication<br />

des cuves de chauffe-eau. Leurs caractéristiques mécaniques<br />

sont conservées après déformation <strong>et</strong> cuisson de l’émail.<br />

Cela présente les avantages suivants :<br />

• la marge de sécurité vis-à-vis des phénomènes de fatigue<br />

subis par le chauffe-eau lors des phases de chauffe est<br />

augmentée, d’où sa plus grande durée de vie ;<br />

• réduction possible de l’épaisseur <strong>et</strong> donc du coût matière<br />

du chauffe-eau.<br />

Enfin, la paroi intérieure de la cuve présente, après <strong>émaillage</strong>,<br />

une excellente tenue à la corrosion, associée à une bonne résistance<br />

à la chaleur <strong>et</strong> à l’humidité.<br />

Traitement de surface Dégraissage éventuel + grenaillage (2)<br />

Application de l’émail Par voie humide ou poudre (3)<br />

Cuisson de l’émail A ca. 830°C<br />

Applications Fonds de chauffe-eau Viroles de chauffe-eau<br />

= Qualité qui peut être utilisée <strong>pour</strong> le procédé (mise en forme ou <strong>émaillage</strong>)<br />

l Qualité qui peut être utilisée, mais avec précaution (mise en forme ou <strong>émaillage</strong>)<br />

n Qualité non recommandée ou interdite (mise en forme ou <strong>émaillage</strong>)<br />

(1) <strong>Les</strong> qualités se soudent sans difficulté, quels que soient les procédés de soudage r<strong>et</strong>enus (TIG, MIG, Mol<strong>et</strong>te, Laser).<br />

(2) Le produit est généralement livré à l’état décapé non huilé. Le traitement de surface consiste en un dégraissage éventuel suivi d’un grenaillage.<br />

La face non <strong>émaillé</strong>e est enduite de Borax de façon à empêcher la formation de calamine pendant la cuisson d’<strong>émaillage</strong>.<br />

(3) L’émail est la plupart du temps appliqué par voie humide par flow-coating ou pistolage. Dans ce cas, un séchage de l’émail à une température comprise<br />

entre 70 <strong>et</strong> 120°C est impératif. Application par poudrage électrostatique possible.

4.2.4 Easyfilm ® HPE <strong>et</strong> Easyfilm ® HFE<br />

Easyfilm® HPE <strong>et</strong> Easyfilm® HFE sont des films secs non permanents<br />

appliqués sur des supports laminés à chaud qui offrent<br />

les avantages suivants :<br />

• une protection contre la corrosion : c<strong>et</strong>te protection est de<br />

3 mois dans le cas de l’Easyfilm® HPE <strong>et</strong> elle est de 6 mois<br />

dans le cas de l’Easyfilm® HFE ;<br />

• un aspect sec de la bande, ce qui perm<strong>et</strong> de garder les<br />

ateliers propres <strong>et</strong> de travailler en sécurité ;<br />

• une bonne aptitude au soudage <strong>et</strong> à la découpe laser ;<br />

• une compatibilité avec toutes les huiles de<br />

lubrification connues ;<br />

• la faculté d’être éliminé par un procédé de<br />

dégraissage alcalin ;<br />

• l’absence totale de métaux lourds.<br />

L’Easyfilm® HFE présente en outre un très bon coefficient de<br />

frottement sur toute la surface (µ < 0,1). Il est donc particulièrement<br />

adapté à la réalisation de pièces fortement embouties<br />

ou profilées dont la mise en œuvre nécessite généralement une<br />

lubrification supplémentaire. Cela présente <strong>pour</strong> l’utilisateur un<br />

avantage économique évident :<br />

• simplification du procédé d’<strong>émaillage</strong> ;<br />

• plus d’achat de lubrifiants <strong>pour</strong> l’emboutissage nécessaire ;<br />

• réduction du coût de traitement <strong>et</strong> recyclage des huiles<br />

usées.<br />

Ces produits sont compatibles, sous certaines conditions, avec<br />

tous les procédés d’<strong>émaillage</strong> par poudrage.<br />

Guide d’utilisation – <strong>Les</strong> <strong>aciers</strong> <strong>pour</strong> <strong>émaillage</strong> <strong>et</strong> l’acier <strong>émaillé</strong> – <strong>ArcelorMittal</strong><br />

4.3 Emaillage sur acier laminé à froid<br />

4.3.1 Emaillage masse une couche / une cuisson<br />

Ce procédé consiste à appliquer <strong>et</strong> à cuire sur chacune des<br />

faces de la pièce à émailler un émail de masse. Il est destiné aux<br />

pièces semi-visibles <strong>et</strong> non visibles. En eff<strong>et</strong>, compte tenu qu’il<br />

n’est appliqué qu’une seule couche de masse contenant des<br />

oxydes d’adhérence naturellement colorés, seules les couleurs<br />

foncées sont réalisables.<br />

Ce procédé peut être utilisé <strong>pour</strong> :<br />

• les cavités de fours <strong>et</strong> de fours à micro-ondes ;<br />

• les pièces internes de fours encastrables ou de<br />

cuisinières :<br />

contre-portes, lèchefrites, plaques à pâtisserie ;<br />

• les cuves de lave-linge.<br />

4.3.2 Emaillage conventionnel :<br />

deux couches / deux cuissons<br />

émail de masse<br />

acier support<br />

Ce procédé est utilisé <strong>pour</strong> les pièces visibles. Il consiste, après<br />

avoir effectué un <strong>émaillage</strong> de masse une couche / une cuisson,<br />

à déposer <strong>et</strong> à cuire un émail de couverte sur la face visible<br />

(éventuellement sur les deux faces). Il perm<strong>et</strong> de faire des<br />

pièces en blanc ou en couleur en obtenant un très bon aspect<br />

de surface après <strong>émaillage</strong> :<br />

• pièces d’aspect en électroménager :<br />

tables de cuisson, couvercles <strong>et</strong> dessus de cuisinières,<br />

portes de fours encastrables, de fours à micro-ondes,<br />

de cuisinières ;<br />

• baignoires <strong>et</strong> bacs à douche ;<br />

• panneaux <strong>pour</strong> l’architecture.<br />

émail de couverte<br />

émail de masse<br />

acier support<br />

25

26<br />

4<br />

<strong>Les</strong> procédés d’<strong>émaillage</strong> <strong>et</strong> les qualités associées<br />

4.3.3 Emaillage blanc direct<br />

Pour l’<strong>émaillage</strong> de pièces visibles, l’<strong>émaillage</strong> conventionnel<br />

est un procédé relativement coûteux du fait de l’application<br />

de deux couches d’émail suivie de deux cuissons. L’objectif<br />

de l’<strong>émaillage</strong> blanc direct est l’obtention du même résultat, à<br />

savoir une pièce <strong>émaillé</strong>e en blanc exempte de défauts d’aspect<br />

de surface, en déposant une seule couche d’émail <strong>et</strong> en faisant<br />

une seule cuisson.<br />

Il est donc nécessaire d’utiliser un émail ne contenant pas<br />

d’oxydes d’adhérence, sinon, il ne peut pas être blanc, <strong>et</strong> un<br />

acier ayant une très faible teneur en carbone, <strong>pour</strong> éviter les<br />

dégagements gazeux lors de la cuisson.<br />

L’adhérence de l’émail sur l’acier sera obtenue en effectuant,<br />

après dégraissage, un décapage de la pièce <strong>pour</strong> en activer la<br />

surface, <strong>et</strong> en faisant un dépôt de nickel dont le rôle sera de<br />

contribuer à la liaison émail/acier.<br />

Le décapage est généralement fait avec de l’acide sulfurique.<br />

Son intensité est mesurée au travers de la valeur de la perte<br />

en fer.<br />

L’optimum en terme d’adhérence <strong>et</strong> d’aspect de surface après<br />

<strong>émaillage</strong> est obtenu en visant une perte en fer de 25 g/m 2 par<br />

face <strong>et</strong> un dépôt de nickel compris entre 1 <strong>et</strong> 2 g/m 2 par face.<br />

La basse teneur en carbone de l’acier sera obtenue en pratiquant<br />

un recuit de l’acier en bobine expansée (Recuit en Bobine<br />

Expansée = RBE) qui consiste d’abord à insérer un fil d’inox torsadé<br />

entre les spires de la bobine de façon à laisser entre elles<br />

un espace millimétrique (expansion), puis à recuire c<strong>et</strong>te bobine<br />

en recuit base sous atmosphère oxydante <strong>pour</strong> la décarburer.<br />

L’espace laissé entre les spires perm<strong>et</strong> un contact entre le gaz<br />

de recuit (vapeur d’eau) <strong>et</strong> toute la surface de l’acier facilitant<br />

ainsi sa décarburation.<br />

Par rapport au procédé d’<strong>émaillage</strong> conventionnel, l’<strong>émaillage</strong><br />

direct présente plusieurs avantages :<br />

• une couche d’émail plus mince offrant une plus grande<br />

résistance aux chocs ;<br />

• la très faible teneur en carbone de ces <strong>aciers</strong> perm<strong>et</strong> d’obtenir<br />

un aspect de surface après <strong>émaillage</strong> de très bonne<br />

qualité (absence de bouillons ou points noirs) <strong>et</strong> limite également<br />

les déformations à haute température (par exemple<br />

cas des cycles de pyrolyse).<br />

émail de couverte<br />

voile d’émail<br />

traitement de surface<br />

acier support<br />